超声-化学机械研抛是将超声振动与化学机械抛光两者结合对加工过程中衬底材料进行平坦化的抛光技术,由于超声振动的存在,在振动边界区域会形成局部的暂时负压区,在该区域则会生成大量的空化气泡,发生空化现象。当空化气泡溃灭时会在流体内部产生冲击波和微射流,可不断清洗固体表面,剥除表面粘附的反应物和杂质,强烈时可侵蚀固体表面,对材料产生破坏,还可导致分子间强烈的相互碰撞或聚集,使流体内催化剂的结构、成分及反应活性发生显著性的变化[1-2]。

对于超声空化的研究主要通过仿真模拟[3]和实验探究[4]2种方法。王心迪等[5]基于Noltingk- Neppiras方程探究了超声频率对空化过程的影响,研究发现,最佳空化频率与超声作用时间存在负相关,而且超声场能的衰减可导致空化气泡半径减小,削弱空化效应。Jiao等[6]建立了一种求解超声增强液固反应传质系数的计算模型,并在不同的超声功率下对硅表面传质系数进行了数值模拟,仿真结果表明,传质系数随着超声功率的增大而增大,温度、反应器和超声源之间的距离等外在因素也会影响硅表面的传质系数。Xu等[7]在490 kHz下对超声诱导流动的液体速度分布进行了数值模拟,结果表明,液体速度随超声功率的增加而增加,反应器内液体高度变化也会影响液体速度分布。

超声空化可在溶液中形成一种极端的物理化学环境,显著影响着电极动力学反应和电化学溶解速率[8-10]。王蕾等[11]深入分析了微孔电解加工过程中超声扰动的作用机理,指出在加工间隙区域内施加低频超声扰动更容易形成超声空化,有利于提高微孔电解加工精度。Bhat等[12]对电化学腐蚀过程中超声振动的影响进行了探究,发现超声振动明显有助于改善加工条件,提高加工精度和效率。杨治伟等[13]对微电解技术处理废水中的硝基苯进行了实验研究,结果表明,超声空化条件下的微电解方法降解废水中的硝基苯效果最佳。Ninomiya等[14]采用超声辅助芬顿反应处理废水中的有机物,发现超声在有机物分解过程中起明显促进作用。Sebastian等[15]从仿真和实验两方面分析了研抛间隙中的电解质流动状态,结果显示,超声振动可使加工区域内的压力、流速和空蚀强度都有明显增强。

本文利用COMSOL Multiphysics有限元分析软件,分别针对实体研抛盘和有孔抛光垫,对研抛区流体进行了有限元建模与仿真,研究保持环超声振动对抛光试件和抛光垫间流场性能的影响,分析了不同的超声频率、振幅对流体的速度、压力及气含率分布的影响规律。

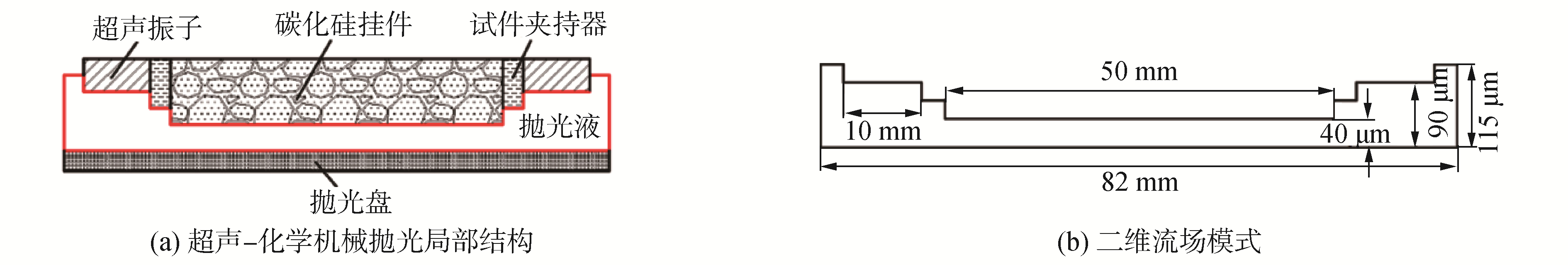

1 超声振动对流场的影响 1.1 建立二维流场模型图 1(a)所示为本次仿真用到的超声-化学机械抛光的局部结构图,流场仿真的二维模型的具体尺寸如图(b)所示,求解域总长82 mm,高115 μm,试件与抛光盘之间的液膜厚为40 μm。

|

Download:

|

| 图 1 几何模型示意 Fig. 1 The schematic of geometry models | |

如图 2,模型两侧边界设置为压力出口,试件边界、夹持器边界与抛光盘边界固定,超声振子边界作纵向往复振动,速度v(t)为:

| $ v(t)=H_{0} \cdot w_{0} \cdot \cos \left(w_{0} t\right) $ | (1) |

|

Download:

|

| 图 2 流场仿真的边界条件 Fig. 2 Boundary conditions for flow field simulation | |

式中:H0为超声振幅;w0为超声频率。

图 3所示为流场的网格剖分图,边界层为四边形网格,内部为自由剖分三角形网格,对角落处网格进行了细化,便于求解的准确性。整个求解域共划分单元51 577个,其中边界层单元10 701个。

|

Download:

|

| 图 3 流场网格剖分 Fig. 3 The diagram of grid division for flow field | |

由于流体边界存在超声振动,流体的速度及压力变化极为剧烈,为了便于计算流体的压力和速度,现假设流体在界面上无滑移,即贴于表面的流速与表面滑移速度相同。

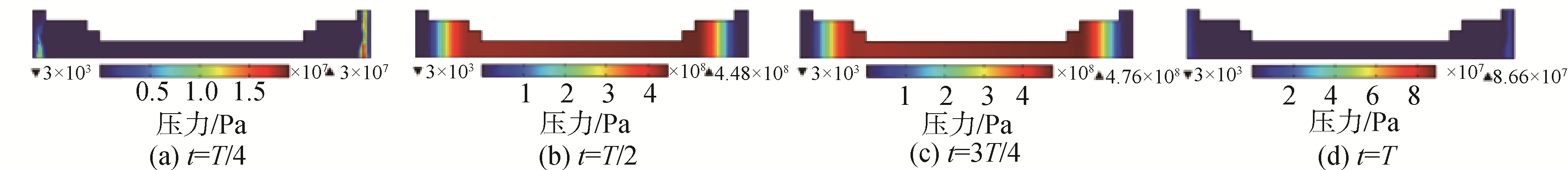

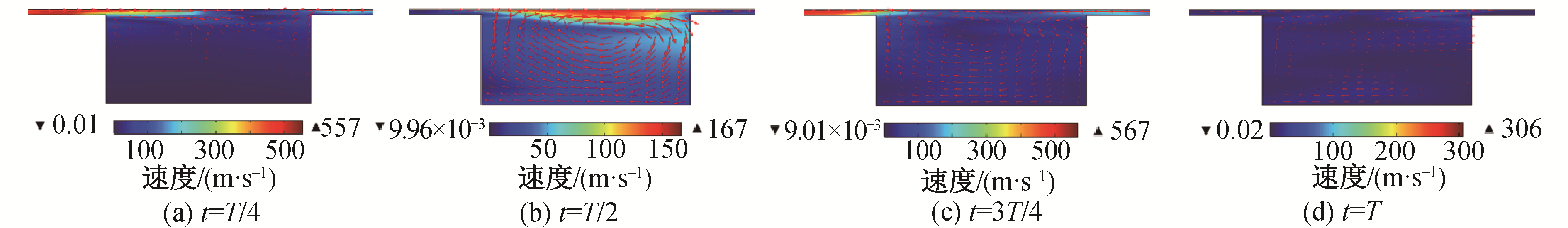

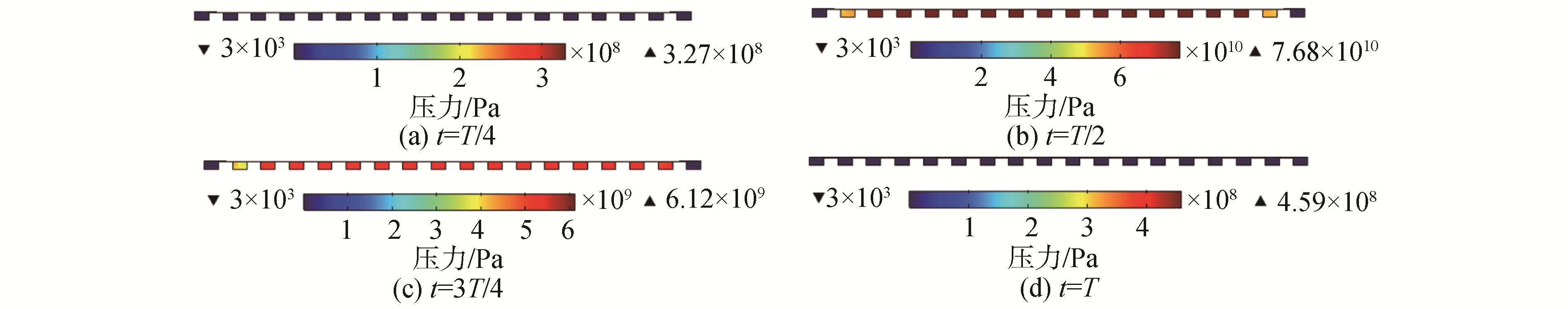

1.2 仿真结果分析设定超声振动频率f=20 kHz,振幅H=50 μm,观察一个周期内t=T/4, T/2, 3T/4、T这4个时刻的速度及压力分布分别如图 4、图 5所示。

|

Download:

|

| 图 4 模型内流体速度分布云图 Fig. 4 Fluid velocity profile in the model | |

|

Download:

|

| 图 5 模型内流体压力分布云图 Fig. 5 Fluid pressure profile in the model | |

由图可知,超声边界下方速度变化极为剧烈,以横向剪切流为主,而在试件下方速度较小且变化平稳。流体中的压力随时间呈现周期性变化,变化范围主要集中在试件底部区域。

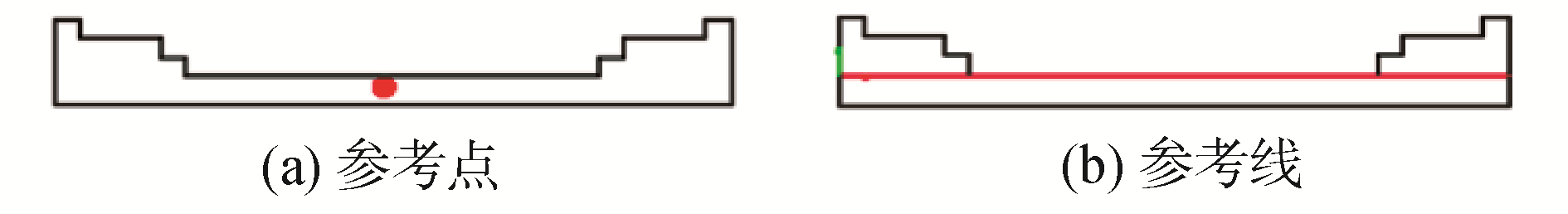

选择试件底面中心点作为参考点,试件底部的直径线作为参考线,如图 6所示。

|

Download:

|

| 图 6 模型参考点及参考线 Fig. 6 Model reference point and reference line | |

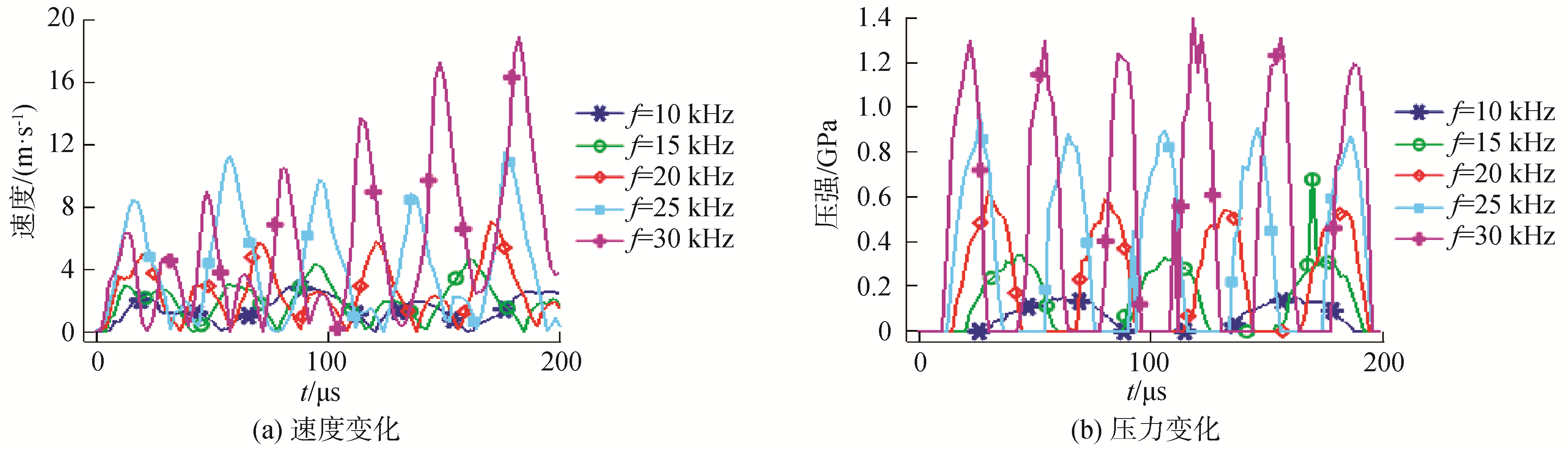

保持振幅H=50 μm不变,对超声振动频率f进行参数化扫描,扫描范围:10 kHz~30 kHz,间隔5 kHz。

在不同的振动频率下,参考点的速度及压力变化如图 7所示。由图可知,流体在参考点的速度近似正铉周期性变化,随着超声频率的增加而增大。参考点处的压力也呈现周期性变化,随着超声频率的增加而增大,但是由于空化的存在,流体中无负压出现。

|

Download:

|

| 图 7 不同频率下参考点处的速度及压力变化 Fig. 7 Pressure and velocity changement at the reference point with different frequencies | |

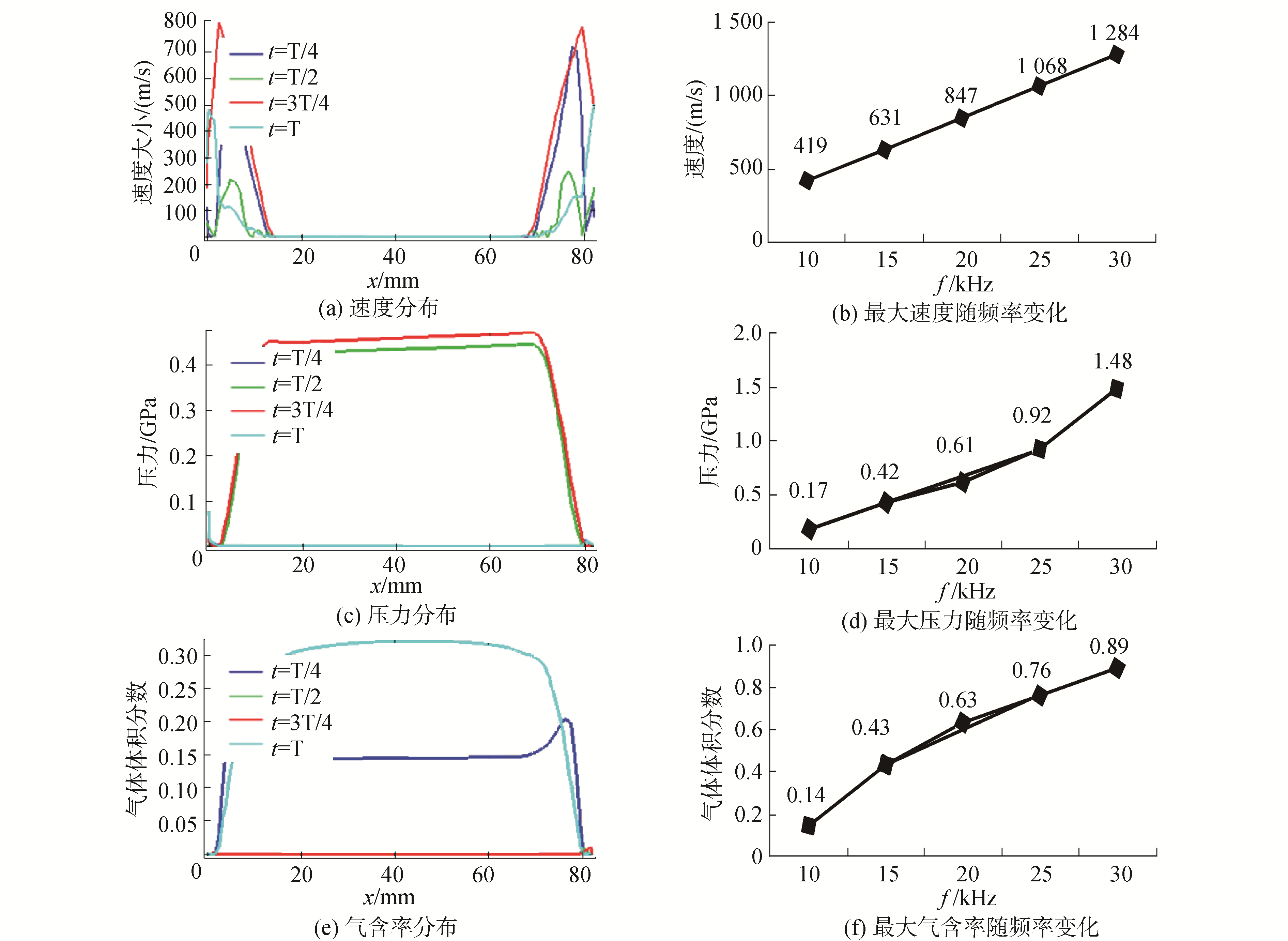

以f=20 kHz为例,在一周期内流体速度、压力及气含率沿参考线的分布情况如图 8(a)、8(c)、8(e)所示,最大速度、压力及气含率随频率的变化如图 8(b)、8(d)、8(f)所示。可以看出在超声振动边界处速度变化极为剧烈,幅值可达到千米每秒,振动频率越大,速度变化越大,而在试件下方流体速度变化相对平稳。在非空化区,试件下方压力均匀分布,且随着振动频率的增加压力也逐渐增大,在空化区流体压力等于空化压力,在试件下方气含率也均匀分布,且随着振动频率的增加而增大。

|

Download:

|

| 图 8 参考线上流体速度和压力以及气含率随频率变化 Fig. 8 The diagram of fluid velocity and pressure and gas content changement on the reference line with different frequencies | |

保持振动频率f=20 kHz不变,对超声振幅H进行参数化扫描,扫描范围:30~70 μm,间隔10 μm。

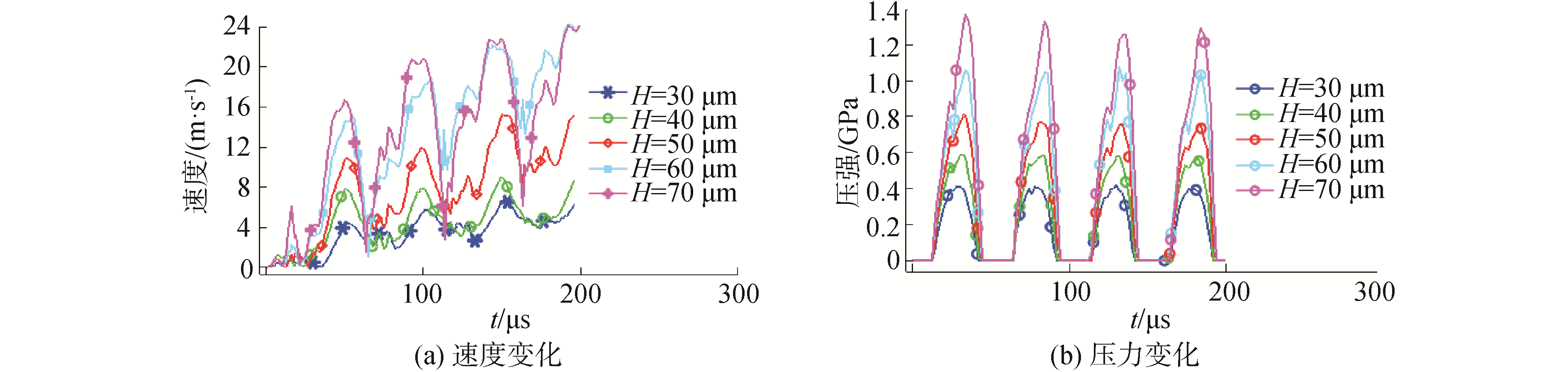

在不同的超声振幅下,参考点的速度及压力变化如图 9所示。由图可知,流体在参考点的速度波动性上升,振幅越大,速度升高越多。参考点处的压力出现周期性变化,压力随着振幅的升高而增大。

|

Download:

|

| 图 9 不同振幅下参考点处的速度及压力变化 Fig. 9 Velocity and pressure changement at the reference point with different amplitude | |

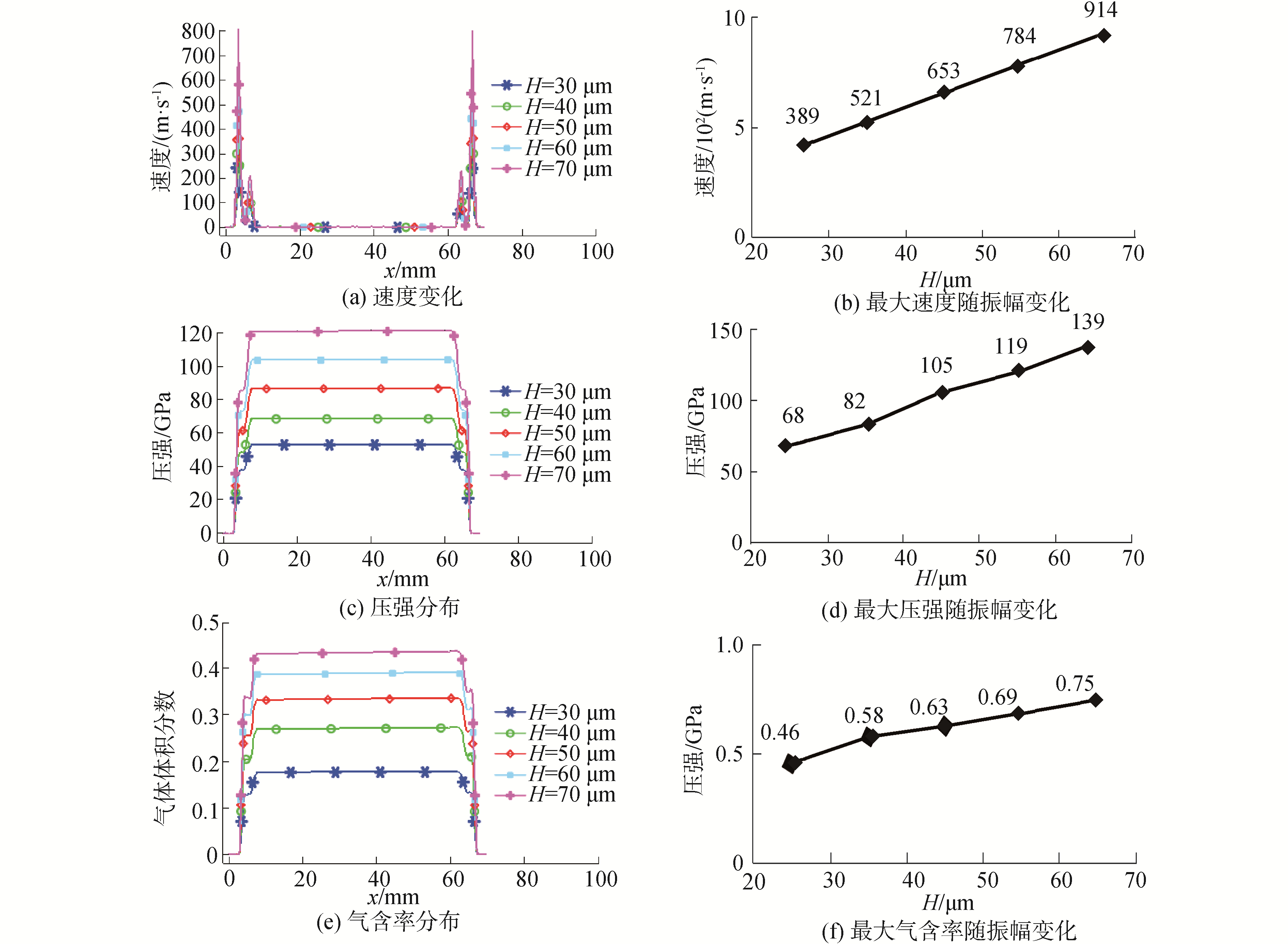

在t=T/4时刻,流体速度、压强及气含率沿参考线的分布情况如图 10(a)、10(c)、10(e)所示,最大速度、压强及气含率随振幅的变化如图 10(b)、10(d)、10(f)所示。

|

Download:

|

| 图 10 参考线上流体速度和压力以及气含率随振幅变化 Fig. 10 The diagram of fluid velocity and pressure and gas content changement on the reference line with different amplitudes | |

从图 10可知,在超声振子下方的流体速度变化剧烈,变化幅度随着振幅的增加而增大,而试件下方流体速度变化相对平稳。在非空化区流体的压力随着振幅的增加而增大(在空化区流体压力等于空化压力),气含率随着振幅的增加而增大。

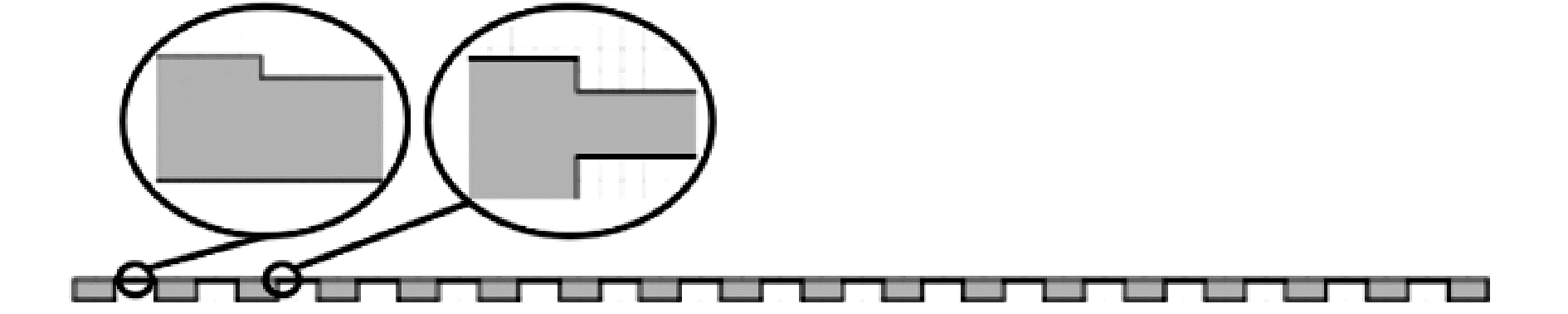

2 多孔抛光垫对流场的影响为模拟抛光过程中抛光垫的多孔效应,采用如图 11所示的打孔抛光垫仿真模型,抛光垫厚度为1 mm,其上均匀分布着直径2 mm,中心距为4 mm的圆柱孔。抛光垫底部与抛光盘粘接在一起。边界条件设置与不带抛光垫时基本相同,只是将抛光盘的固定壁边界换为抛光垫的固定壁边界。

|

Download:

|

| 图 11 使用多孔抛光垫的流场模型 Fig. 11 The diagram of flow field model when using a porous polishing pad | |

设定超声振动频率f=20 kHz,振幅H=50 μm,选择超声振子下方的一个液孔,观察一个周期内t=T/4, T/2, 3T/4, T这4个时刻的速度及压力分布如图 12、图 13所示。

|

Download:

|

| 图 12 使用多孔抛光垫时流体速度分布矢量图 Fig. 12 The vector diagram of fluid velocity distribution when using a porous polishing pad | |

|

Download:

|

| 图 13 使用多孔抛光垫时流体压力分布图 Fig. 13 The diagram of fluid pressure distribution when using a porous polishing pad | |

从图 12、13可知,当超声振子向上运动时,抛光垫边界处的剪切流从左侧流入液孔,形成了顺时针方向的涡流。当振子向下运动时,剪切流从右侧流入液孔,形成了逆时针方向的涡流。使用多孔抛光垫后,流体内的最大压力可达到7.68×1010 Pa,相比于无抛光垫时增大了160倍左右。

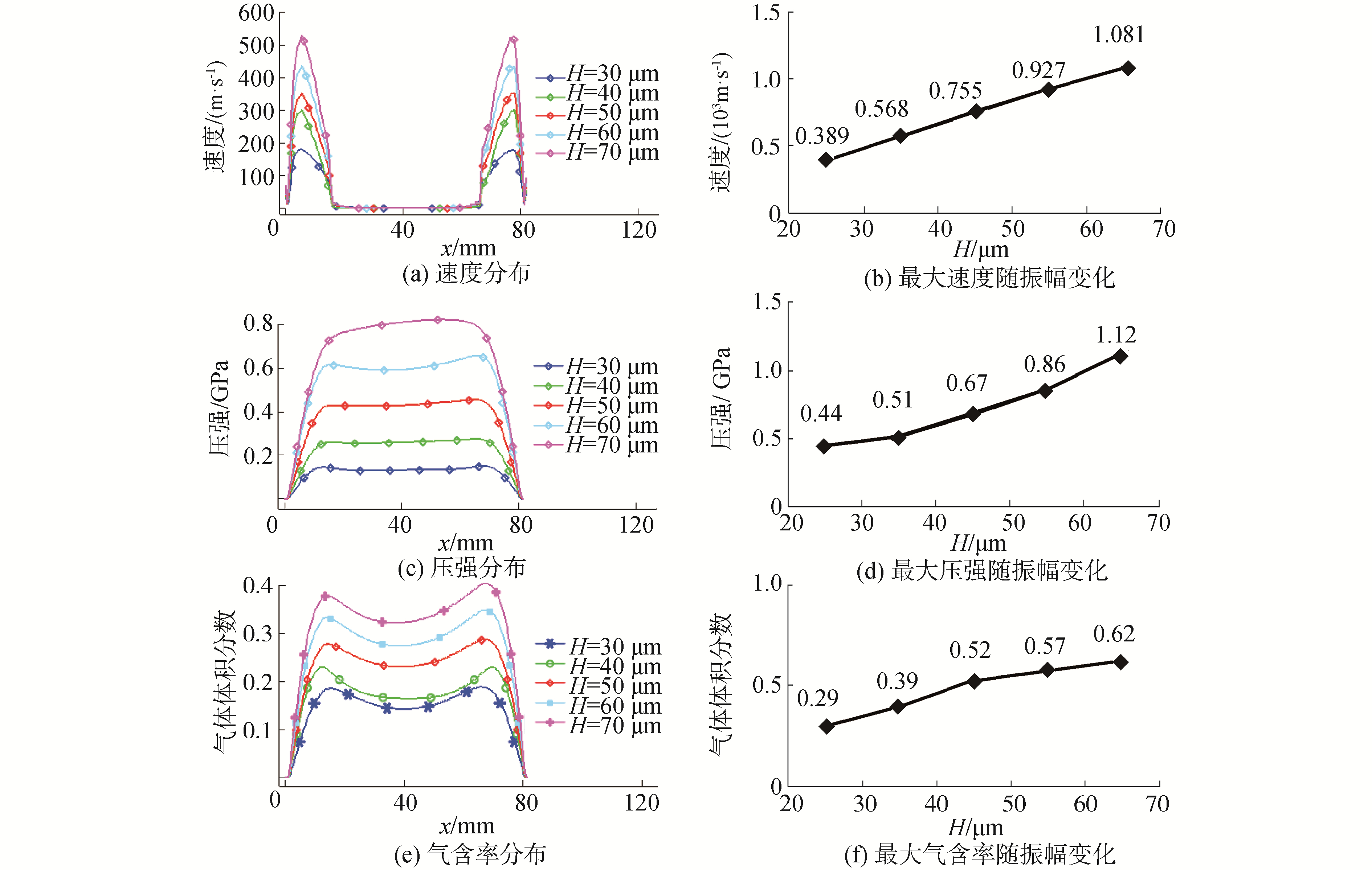

在不同的超声振幅下,模型参考点的速度及压力变化分别如图 14(a)、14(b)所示。对比图 9可知,带抛光垫时流体在参考点的速度与不带抛光垫时相比明显减小,速度变化也更平稳,压力虽然变化趋势相同,但幅值却增大了百余倍。

|

Download:

|

| 图 14 使用多孔抛光垫时参考点处的压力 Fig. 14 The diagram of velocity and ressure changement at the reference point when using a porous polishing pad | |

在t=T/4时刻,当时用多孔抛光垫时流体速度、压力及气含率沿参考线的分布情况如图 15(a)、15(c)、15(e)所示,最大速度、压力及气含率随振幅的变化如图 15(b)、15(d)、15(f)所示。对比图 9可以看出,使用多孔抛光垫后,无论是超声振子下方还是试件下方流体的速度相比于不带抛光垫时更加平稳,变化幅值更小。试件下方流体的压力相比于不带抛光垫时增大了百余倍,振幅越大,增大越多,而气含率也相应增加。

|

Download:

|

| 图 15 使用多孔抛光垫时参考线上流体速度和压力以及气含率分布 Fig. 15 The diagram of fluid velocity and pressure and gas content distribution on the reference line when using a porous polishing pad | |

1) 超声振动会使流体内的速度与压力剧烈变化,在振子下方产生以横向剪切流为主的极强微射流,而试件表面处的流速变化相对平缓。

2) 超声振动频率对流场的影响与振幅的影响类似,即随着超声频率或振幅的增加,流体内的最大速度和压力,以及最大气含率都会呈线性增加。

3) 使用打孔抛光垫后,试件下方流体速度减小数十倍,变化更加平稳,而最大压力却增大了百余倍;试件底面处的最大气含率也有所增大,空化效应更加强烈,更有利于在抛光过程中生成化学反应自由基与提高材料去除率。

| [1] |

VORTMANN C, SCHNERR G H, SEELECKE S. Thermodynamic modeling and simulation of cavitating nozzle flow[J]. International journal of heat and fluid flow, 2003, 24(5): 774-783. DOI:10.1016/S0142-727X(03)00003-1 (  0) 0)

|

| [2] |

CHEN Haosheng, LI Yongjian, CHEN Darong, et al. Experimental and numerical investigations on development of cavitation erosion pits on solid surface[J]. Tribology letters, 2007, 26(2): 153-159. (  0) 0)

|

| [3] |

罗经, 李健. 基于CFD的水轮机气蚀机制探讨[J]. 润滑与密封, 2006(7): 102-104. LUO Jing, LI Jian. Mechanism of cavitation erosion of the hydraulic turbine by CFD[J]. Lubrication engineering, 2006(7): 102-104. (  0) 0)

|

| [4] |

王国刚, 孙冬柏, 张秀丽, 等. 空泡溃灭过程中力学损伤行为[J]. 北京科技大学学报, 2007, 29(5): 483-485. WANG Guogang, SUN Dongbai, ZHANG Xiuli, et al. Dynamic impact behavior during bubble collapsing[J]. Journal of University of Science and Technology Beijing, 2007, 29(5): 483-485. DOI:10.3321/j.issn:1001-053X.2007.05.009 (  0) 0)

|

| [5] |

王心迪, 韩智超, 孟楠, 等. 浅谈液体中气泡在超声作用下的空化性质[J]. 物理实验, 2013, 33(12): 37-40. WANG Xindi, HAN Zhichao, MENG Nan, et al. Brief investigation on cavitation of micro-bubbles in ultrasonic field[J]. Physics experimentation, 2013, 33(12): 37-40. DOI:10.3969/j.issn.1005-4642.2013.12.011 (  0) 0)

|

| [6] |

JIAO Qingbin, BAYANHESHIG, TAN Xin, et al. Numerical simulation of ultrasonic enhancement on mass transfer in liquid-solid reaction by a new computational model[J]. Ultrasonics sonochemistry, 2014, 21(2): 535-541. DOI:10.1016/j.ultsonch.2013.09.002 (  0) 0)

|

| [7] |

XU Zheng, YASUDA K, KODA S. Numerical simulation of liquid velocity distribution in a sonochemical reactor[J]. Ultrasonics sonochemistry, 2013, 20(1): 452-459. (  0) 0)

|

| [8] |

PERUSICH S A, ALKIRE R C. Ultrasonically induced cavitation studies of electrochemical passivity and transport mechanisms. Ⅰ. Theoretical[J]. Journal of the electrochemical society, 1991, 138(3): 700-707. DOI:10.1149/1.2085661 (  0) 0)

|

| [9] |

PERUSICH S A, ALKIRE R C. Ultrasonically induced cavitation studies of electrochemical passivity and transport mechanisms. Ⅱ. Experimental[J]. Journal of the electrochemical society, 1991, 138(3): 708-713. DOI:10.1149/1.2085662 (  0) 0)

|

| [10] |

RUSZAJ A, ZYBURA M, Z·UREK R, et al. Some aspects of the electrochemical machining process supported by electrode ultrasonic vibrations optimization[J]. Proceedings of the institution of mechanical engineers, part B:journal of engineering manufacture, 2003, 217(10): 1365-1371. DOI:10.1243/095440503322617135 (  0) 0)

|

| [11] |

王蕾, 赵志强. 超声扰动在微孔电解加工中作用机理的研究[J]. 现代制造工程, 2016(10): 83-88. WANG Lei, ZHAO Zhiqiang. Basic research on mechanism of ultrasonic disturbed electrolyte in micro electrochemical machining[J]. Modern manufacturing engineering, 2016(10): 83-88. (  0) 0)

|

| [12] |

BHATTACHARYYA B, MUNDA J, MALAPATI M. Advancement in electrochemical micro-machining[J]. International journal of machine tools and manufacture, 2004, 44(15): 1577-1589. DOI:10.1016/j.ijmachtools.2004.06.006 (  0) 0)

|

| [13] |

杨治伟, 刘翠娟, 慎爱民, 等. 超声空化微电解技术处理废水中硝基苯的研究[J]. 佳木斯大学学报(自然科学版), 2007, 25(3): 408-410. YANG Zhiwei, LIU Cuijuan, SHEN Aimin, et al. A study to deal with the Nitrobenzene in wastewater with ultrasonic wave and internal electrolysis[J]. Journal of Jiamusi University (natural science edition), 2007, 25(3): 408-410. DOI:10.3969/j.issn.1008-1402.2007.03.042 (  0) 0)

|

| [14] |

NINOMIYA K, TAKAMATSU H, ONISHI A, et al. Sonocatalytic-Fenton reaction for enhanced OH radical generation and its application to lignin degradation[J]. Ultrasonics sonochemistry, 2013, 20(4): 1092-1097. DOI:10.1016/j.ultsonch.2013.01.007 (  0) 0)

|

| [15] |

SKOCZYPIEC S. Research on ultrasonically assisted electrochemical machining process[J]. The international journal of advanced manufacturing technology, 2011, 52(5/6/7/8): 565-574. (  0) 0)

|

2019, Vol. 40

2019, Vol. 40