2. 吉林大学 机械与航空航天工程学院, 吉林 长春 130025

2. School of Mechanical and Aerospace Engineering, Jilin University, Changchun 130025, China

材料是人类赖以生存和发展的物质基础,在人类社会进步与发展中起着至关重要的作用[1]。但因材料性能保障能力不足,由于材料失效破坏导致的重大事故时有发生,各类事故损失不胜枚举,制约了科学技术进步和可持续发展[2]。为保证材料服役的安全性和可靠性,开展材料力学性能测试技术的研究成为世界各国科技发展的当务之急。

日常生产生活中,材料及其制品通常受到复杂载荷作用[3-4]。例如桥式起重机的横梁、火车轮轴等[5],由于悬臂结构造成其在工作过程中受到拉伸和弯曲载荷的共同作用。单轴拉伸试验机和弯曲试验机技术已趋于成熟,但其仅能准确测量出材料在单一载荷情况下的力学性能,难以准确描述试件在复合载荷作用下应力和应变的关系。目前已有学者针对双轴拉伸的理论及加载方式进行了深入的研究,随着板壳理论的出现以及板壳结构在汽车、航空航天领域的应用[6-7],钣金成型过程中往往受到多种载荷在多个方向的复合作用,已经无法采用现有的测试技术及理论进行分析研究。因此,研究复合载荷加载测试技术、开发可以对复杂载荷环境下材料力学性能进行有效测量的装置成为国内外学术界重点关注的问题[8-9]。

随着显微成像技术的不断进步与成熟,各种与高分辨率的微观成像装置相结合的材料力学性能测试技术成为研究热点,这种测试技术可在测试过程中实时观测试件材料的微观形貌变化、损伤机制及失效过程[10-14]。通过这种力学测试手段,避免了等效试件引起的测量误差,全程动态监测可以更好的揭示材料受到载荷作用发生变形及损伤的规律[15-18]。

综上,研制可用于微观力学性能测试的复合载荷测试装置,模拟钣金成型过程中材料受到拉伸及弯曲复合作用的受力状态,对于精准测定分析服役条件下材料力学性能,保障其服役寿命和可靠性具有十分重要的意义。

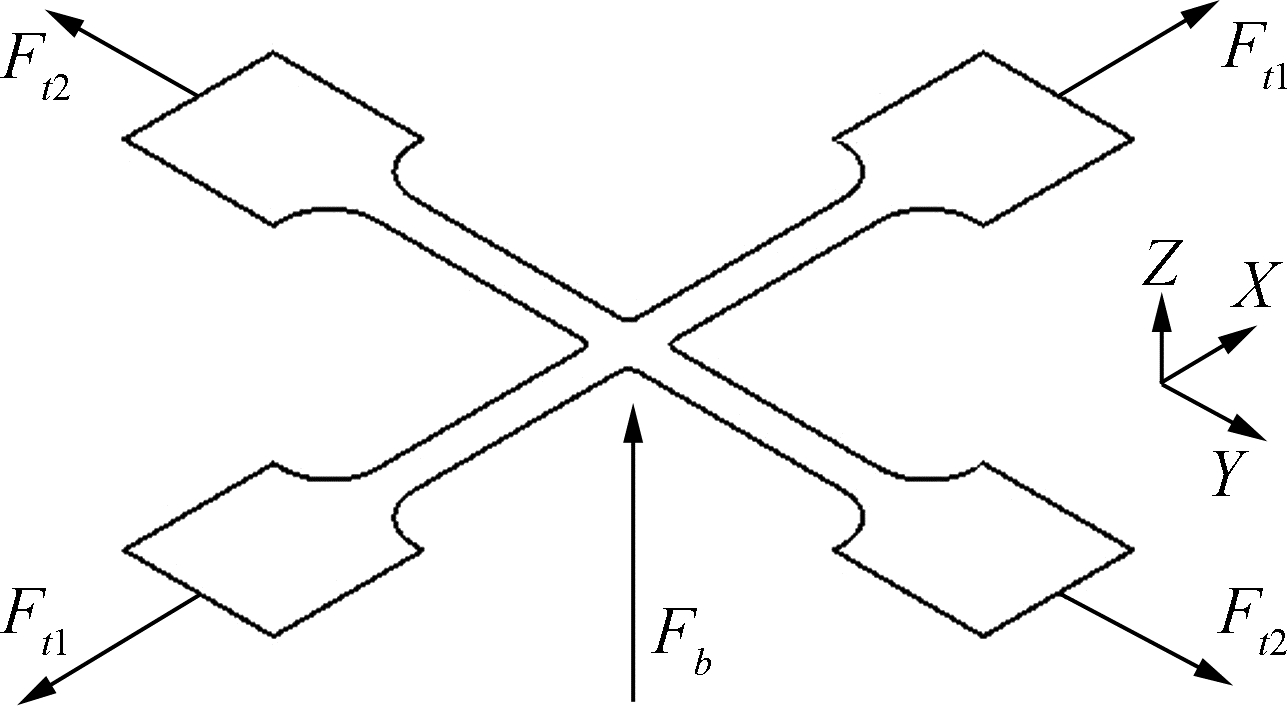

1 测试仪器的理论基础 1.1 拉伸-弯曲复合加载原理图 1为双轴拉伸-弯曲复合测试仪的原理图。在水平面内沿X、Y两轴的正、反方向分别施加拉伸载荷Ft1与Ft2,在试件几何中心沿Z轴施加顶弯载荷Fb。

|

Download:

|

| 图 1 试件复合加载原理 Fig. 1 Diagram of combined loading schematic | |

双轴拉伸过程中,“十”字形试件中心受到二向应力,最大应力和变形都出现在标记段,而试件中心部分的应力相对较低。因此可将“十”字形试件双轴复合加载理解为2个“一”字形试件的同时拉伸。传统的拉伸测试中断裂延伸率εb表示为:

| $ \varepsilon_{b}=\frac{L_{b}-L_{0}}{L_{0}} \times 100 \% $ |

式中:Lb为试件破断时测量的长度;L0为试件有效标记长度。

拉伸-弯曲复合加载测试过程中,沿试件几何中心竖直向上施加顶弯载荷,该载荷与双轴拉伸载荷共同作用于试件,此时弹性模量E与挠度fE间的关系为:

| $ f_{E}=\frac{F_{b} L_{0}^{3}}{12 E I}+\frac{4 F_{t} L_{0}}{E A} $ |

式中:L0为试件有效标记长度;A为试件标记段横截面积;I为惯性矩。

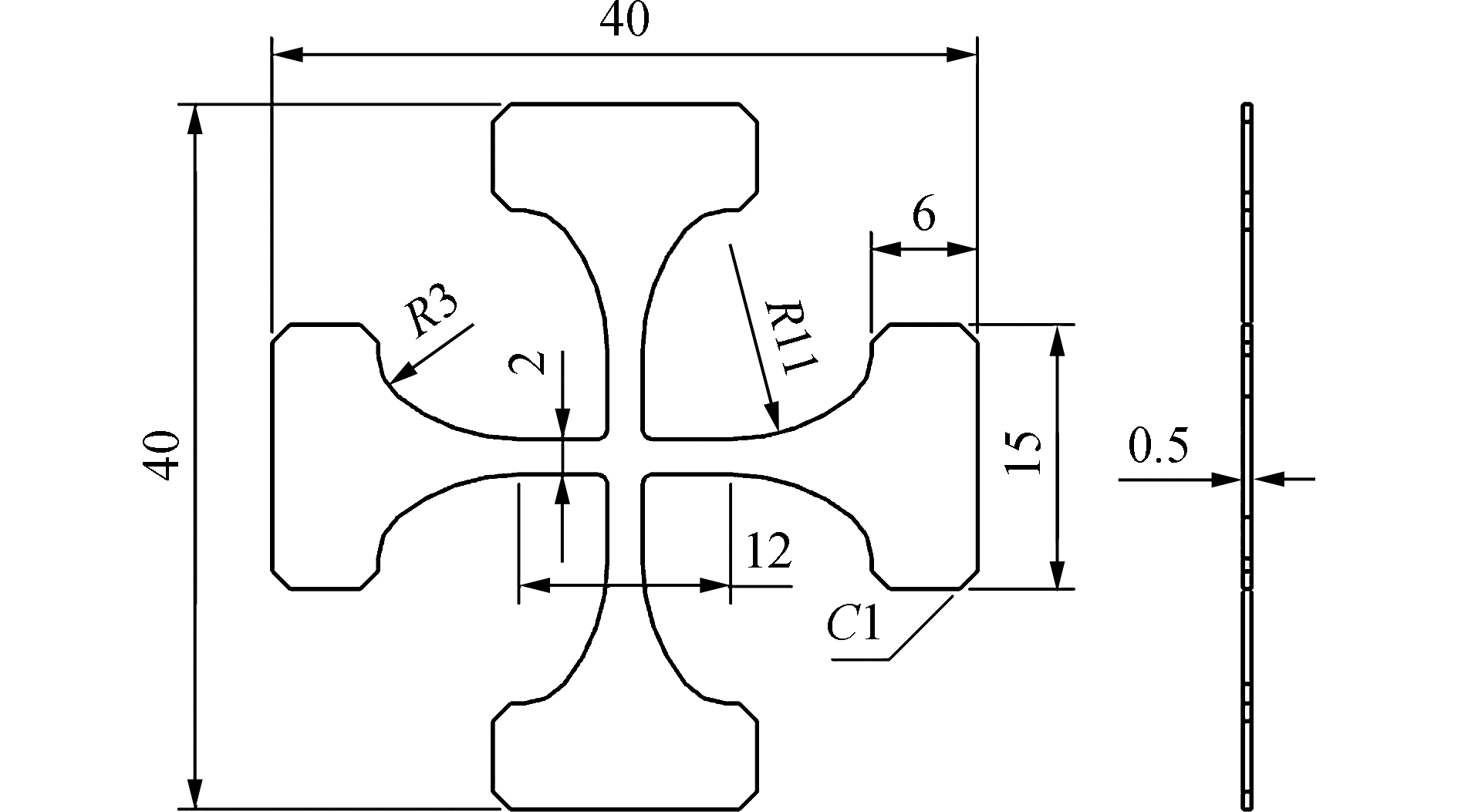

1.2 试件结构形式目前,十字形试件是双轴拉伸试验研究的主要试件形式,根据国家力学性能测试系统行业标准(JB/T 13223-2017),结合试验测试中测量及装夹需求,设计十字形试件,通过线切割加工成型。其结构尺寸如图 2所示。

|

Download:

|

| 图 2 试件尺寸 Fig. 2 Specimen size | |

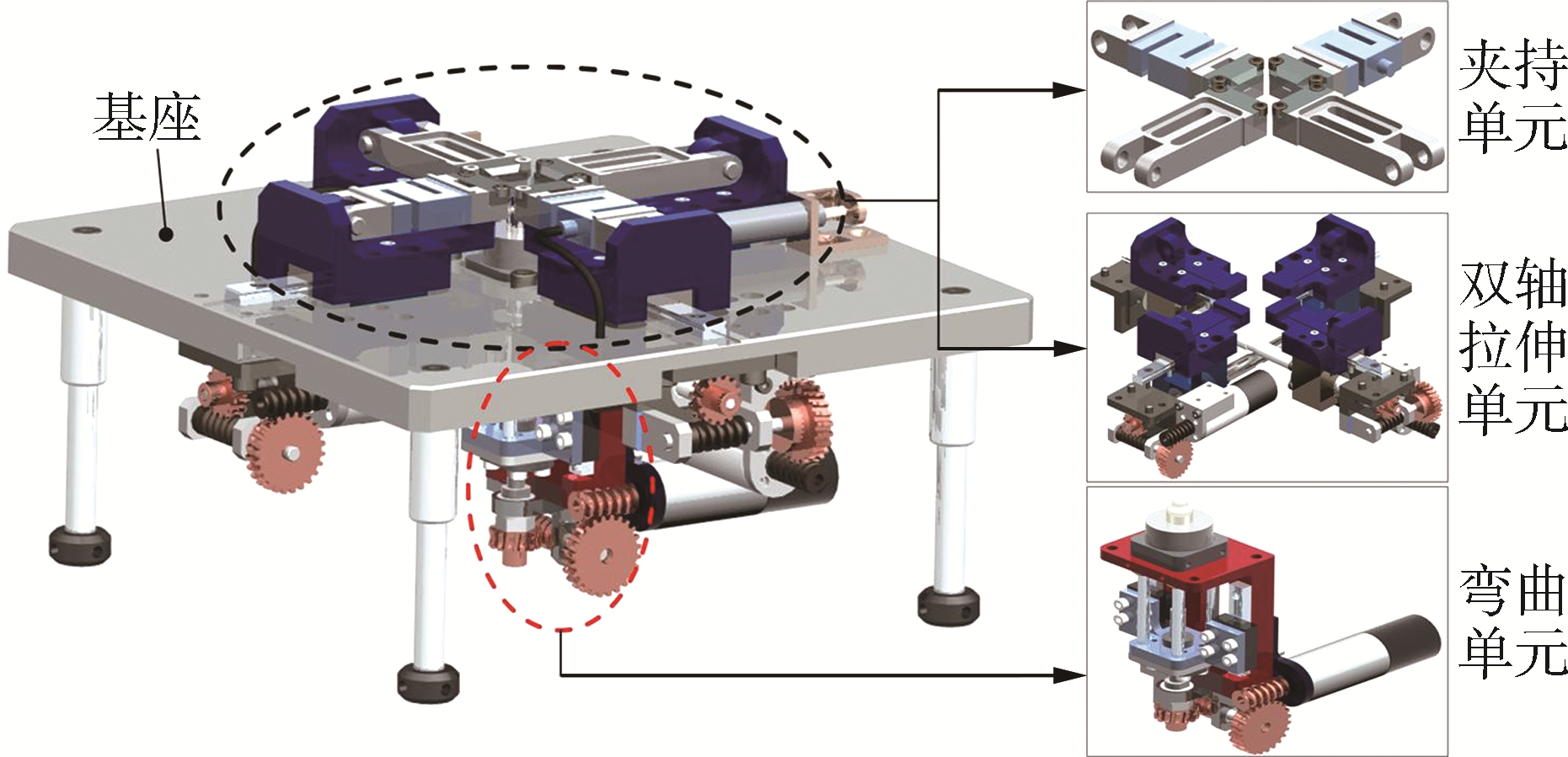

结合上述分析,要实现双轴拉伸-弯曲复合载荷测试的功能,测试仪的机械加载装置须由基座、双轴拉伸单元、弯曲单元及夹持单元构成(如图 3)。其中基座是整个加载装置的主要承载部件,在保证良好刚度前提下,尽量减小整体外形尺寸及重量。

|

Download:

|

| 图 3 机械加载装置结构 Fig. 3 The overall structure of the test device | |

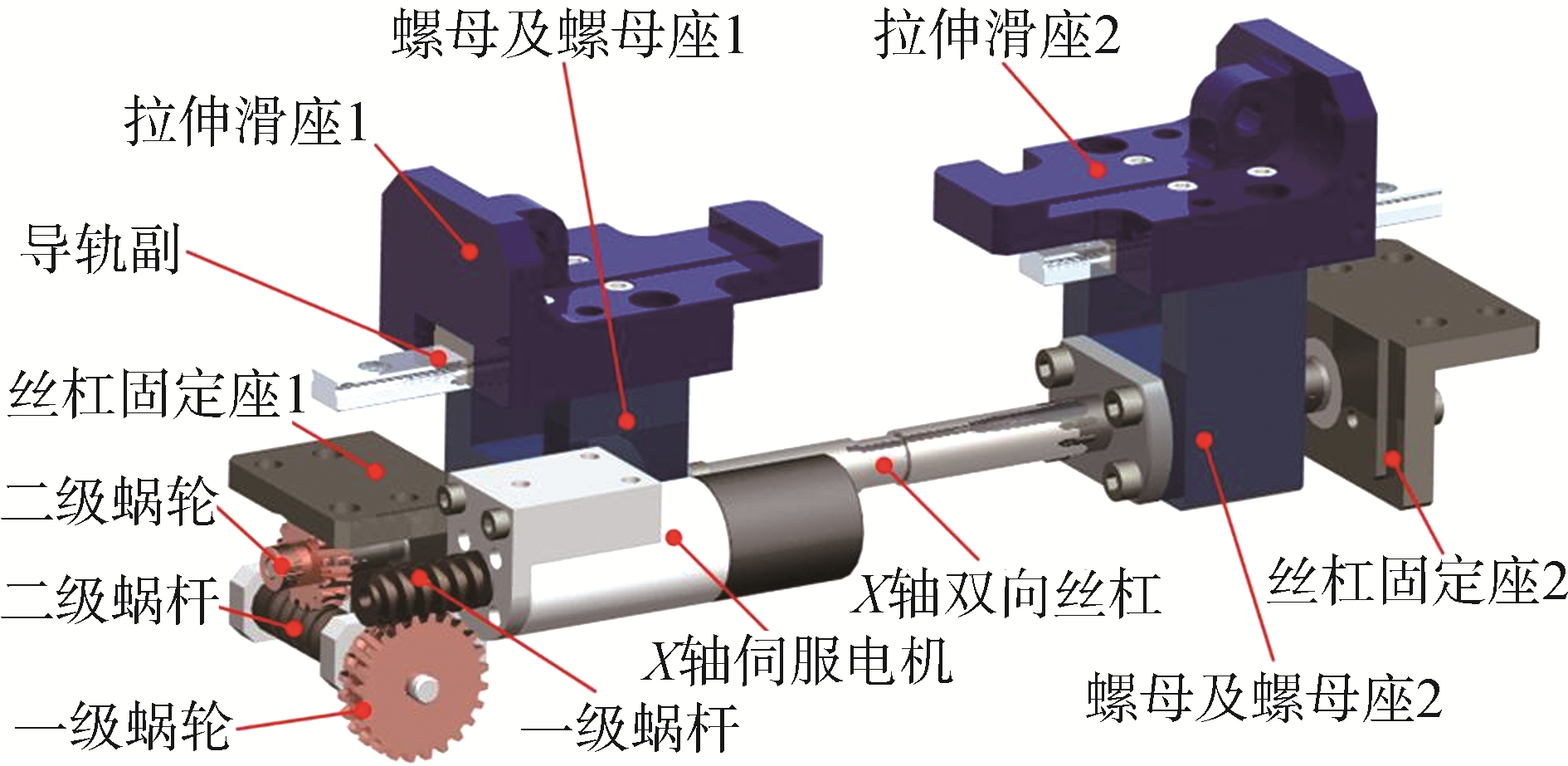

该单元的主要作用是提供拉伸加载驱动力,并通过传动机构驱动夹持单元实现拉伸加载。由2个结构相同,水平正交布置的拉伸机构组成,下面针对X向拉伸机构进行介绍。如图 4所示,驱动电机选用自带行星减速器(1:100)的直流伺服电机,其输出转速为65 r/min,再经由二级1:30的蜗轮蜗杆组减速,则拉伸单元能以2.4 μm/s的速度进行静态加载,满足了微观力学测试的速度需求。同时通过双向滚珠丝杠的等速反向驱动能力,保证在双轴拉伸试验中试件的中心静止不动。

|

Download:

|

| 图 4 双轴拉伸单元结构 Fig. 4 Diagram of loading unit structure | |

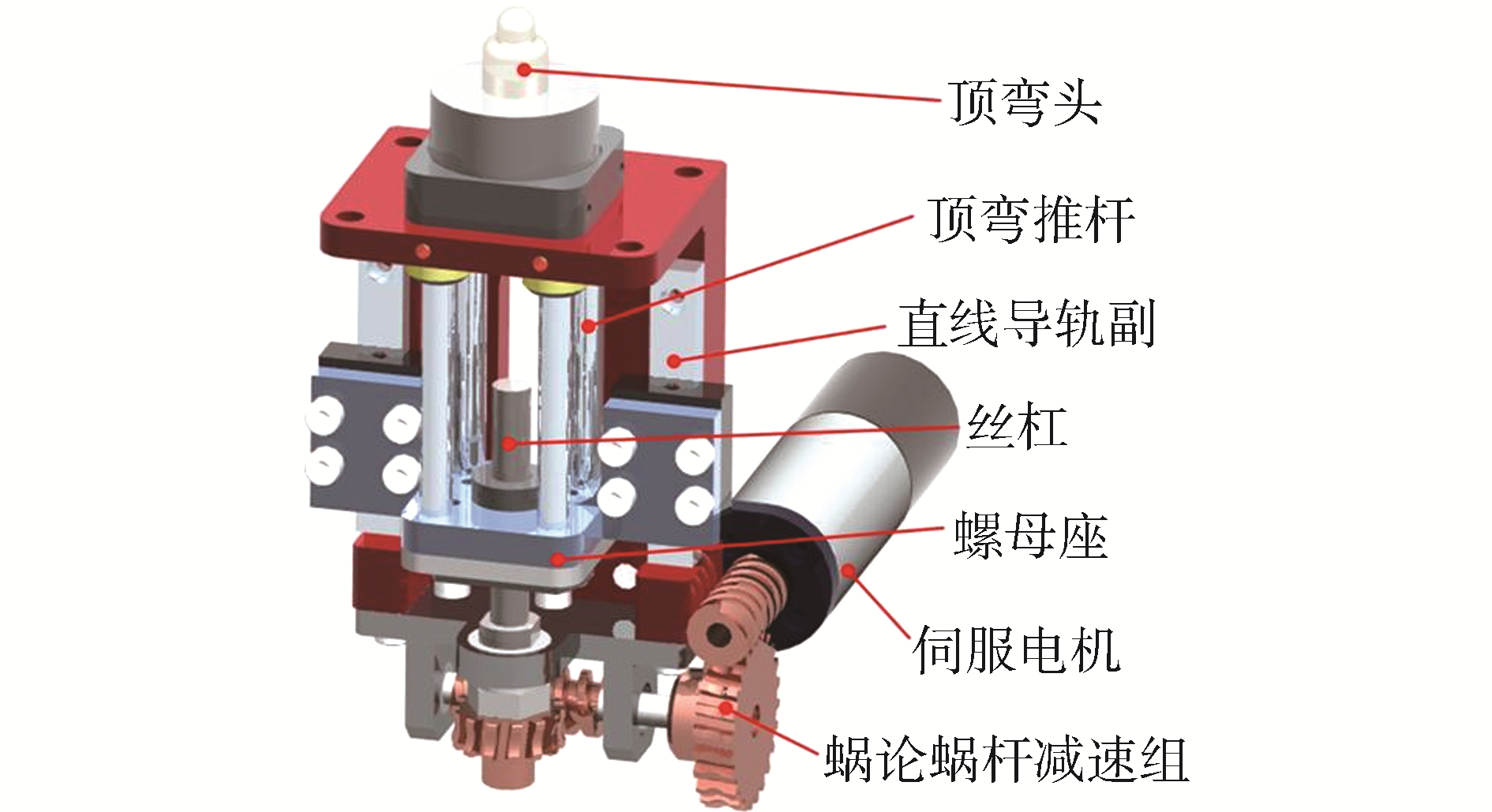

该单元的主要作用是产生弯曲加载驱动力,并通过传动机构驱动顶弯头实现弯曲加载。如图 5所示,直流伺服电机提供驱动力,经由二级蜗轮蜗杆减速增矩后驱动丝杠转动,丝杠与螺母副将回转运动转为直线运动,驱动螺母座沿直线导轨副移动,螺母座上固定顶弯推杆,顶弯推杆穿过基座的导向孔,推动顶弯头实现弯曲载荷的加载。

|

Download:

|

| 图 5 弯曲单元结构 Fig. 5 Bending unit structure | |

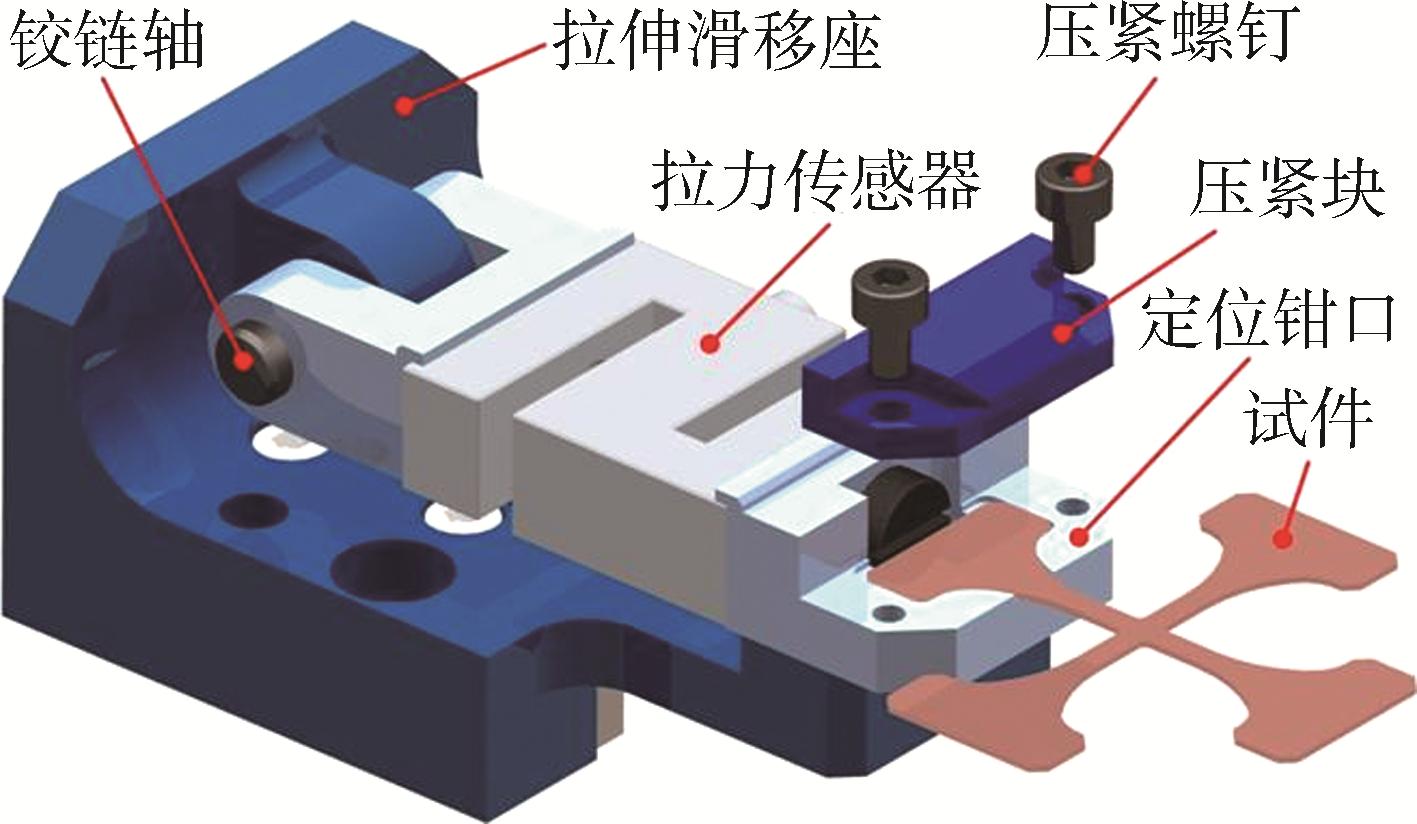

该单元的作用是实现被测试件方便、准确的定位及夹紧。测试装置的夹持单元由4个十字布置的夹钳构成,夹钳结构如图 6所示,由定位钳口、压块及压紧螺钉组成。

|

Download:

|

| 图 6 夹钳结构 Fig. 6 Clamping unit structure | |

试件置于定位钳口的凹槽内,通过压紧块与螺钉将试件紧固。在顶弯过程中,为了避免试件在夹持位置发生不必要的弯曲变形,夹持单元中设置了铰接轴,当弯曲单元施加弯曲载荷时,夹钳将沿铰接轴发生转动,避免了刚性夹钳造成的过约束弯曲变形。

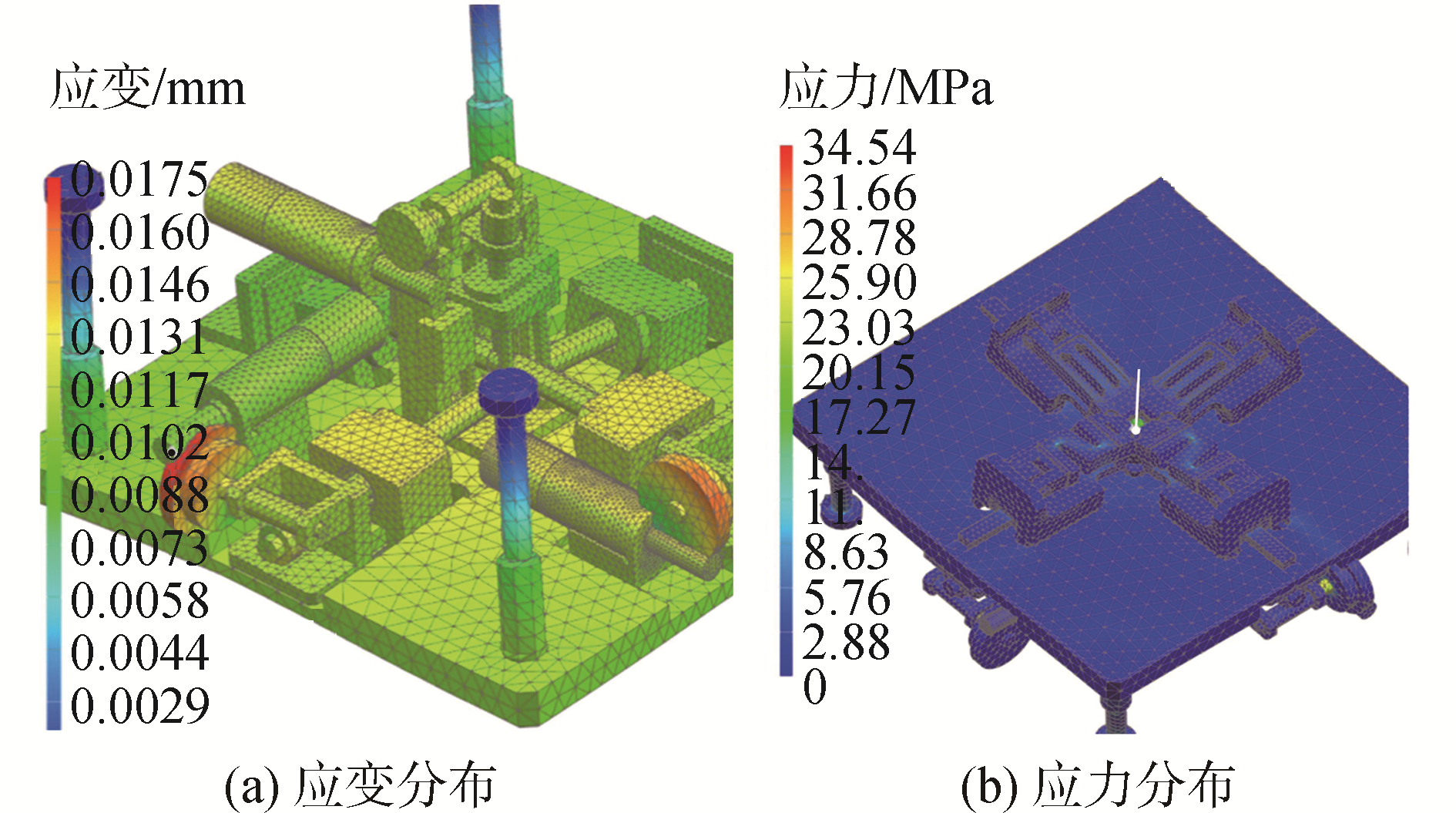

3 机械加载装置静动态特性分析 3.1 整机的静力学分析本测试仪受到外形尺寸及空间布局的限制,在机械装置中存在一些薄弱环节,为了研究工作时机械装置的应力及应变分布情况,利用有限元软件对整机进行了静力学仿真分析。根据该测试仪拉伸载荷与弯曲载荷的最大值,分别在拉伸夹钳与顶弯头处施加1 000 N及500 N的作用力。整机的应力应变分布如图 7所示,可见应变主要集中在拉伸机构一级蜗轮上,该处最大变形量为0.018 mm。由于测试仪器采用了位移闭环控制,因此中间传动的变形量不会影响最终测试结果。最大应力出现在顶弯头处,其值达到34.54 MPa,远小于材料的许用应力值,故满足材料的强度要求。

|

Download:

|

| 图 7 整机静力学分析 Fig. 7 Machine static analysis | |

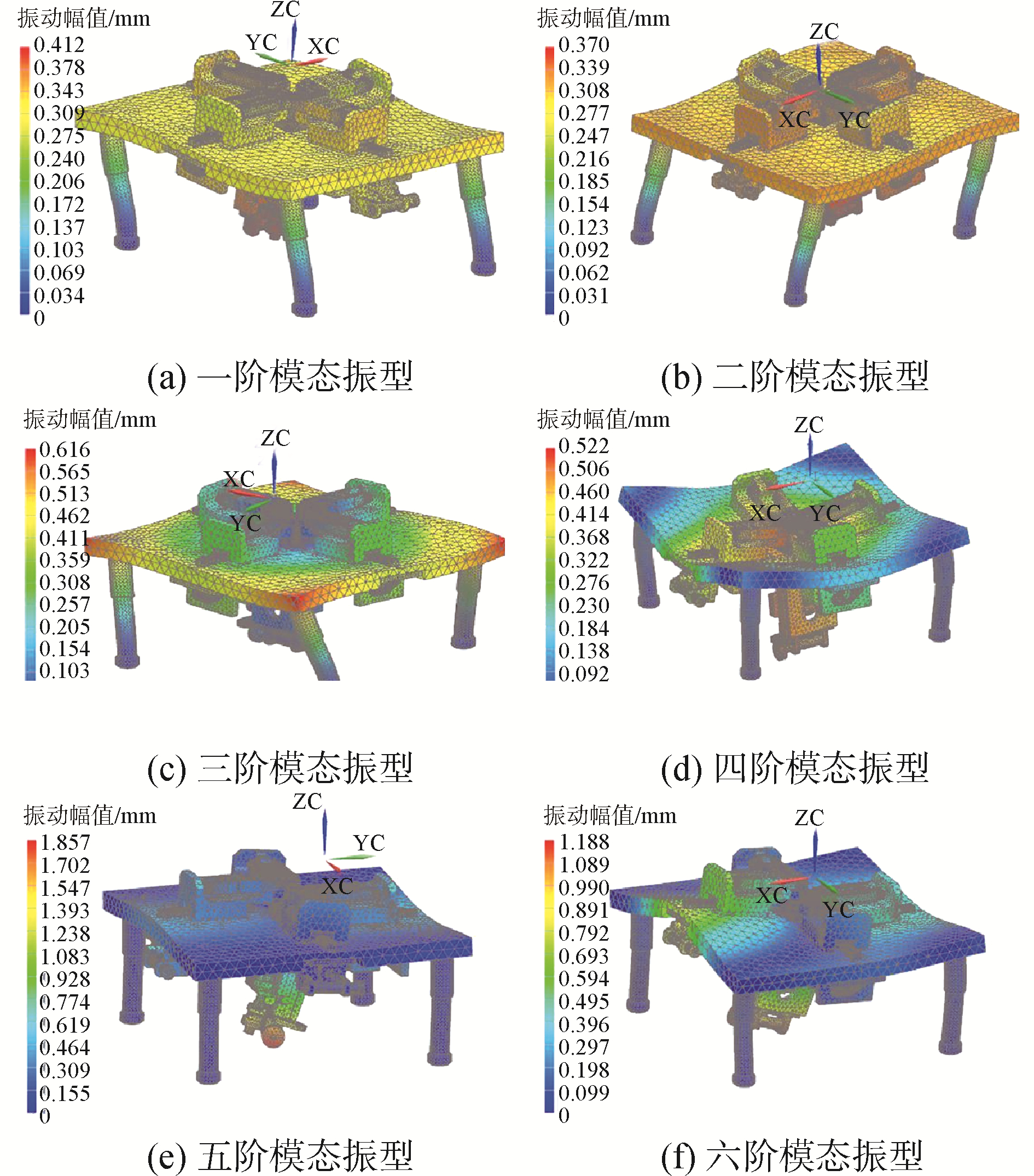

本测试仪的传动环节中存在刚度薄弱的环节,容易引起共振现象,为了保证装置在工作过程中不产生共振现象,对整机进行了模态分析[19],材料参数如表 1所示。通过有限元仿真得到的整机前六阶模态振型如图 8所示。

|

Download:

|

| 图 8 前六阶模态 Fig. 8 Diagram of the former six-order modal | |

由图 8可见,所设计机械加载装置的自由振动主要集中在弯曲加载模块和拉伸加载模块的夹钳处。前六阶固有频率分别为315.9、320.5、500.8、577.2、946.7、1 011 Hz,本装置在实际工作中电机转速为65 r/min,对应丝杠的转速为0.072 r/min。通过计算可知工作中的输出频率约为1.083 Hz,而所设计装置的最小固有频率为315.9 Hz,两者频率相差甚远,故可认为所设计的机械装置不会产生共振现象,结构是安全可靠的。

4 系统集成与调试双轴拉伸-弯曲复合加载测试仪主要由机械加载测试装置、控制器及上位机组成,控制器由开关电源、数据采集卡、信号放大器及电机驱动等组成。测试仪通过数据信号流和图像信号进行通信,如图 9所示。

|

Download:

|

| 图 9 测试装置测试系统 Fig. 9 Diagram of test device system | |

机械加载装置是执行试验测试的核心,装置上安装的检测元件分别以载荷信号及位移信号的形式向控制器反馈数据;同时控制器又向加载装置中的驱动电机发出控制信号,信号通过相应的放大器和驱动器与采集卡通讯,进而在上位机中实现数据处理与加载控制。

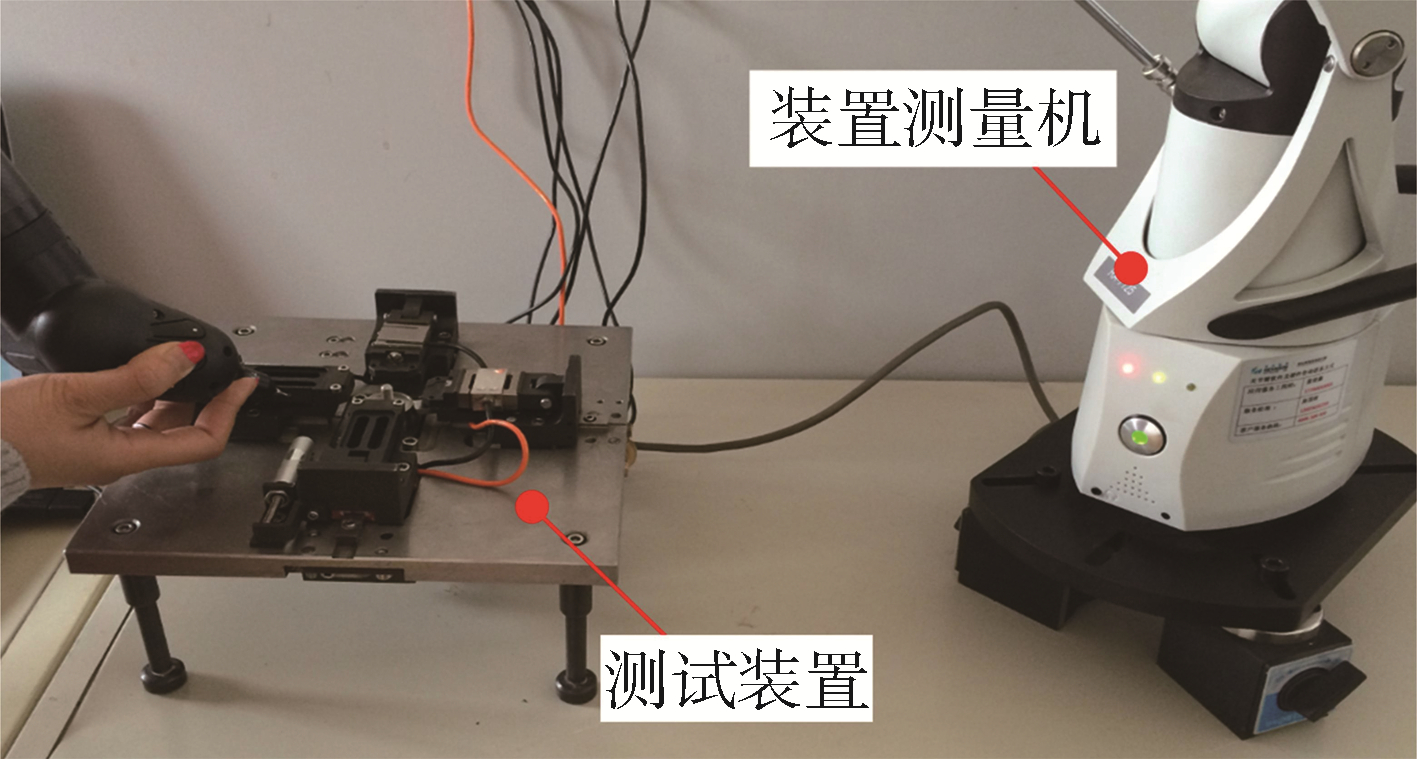

测试仪中夹钳的对中性尤为重要,仅依靠机械加工精度来保障很难满足要求,为此采用了三坐标检测辅助装配的方式[20],即通过关节臂式三坐标测量4组夹持装置的相对位置,再根据数据调整其对中性。利用这种方式大大提高了关键部件的装配精度,从而避免了拉伸过程中侧向力的产生。三坐标辅助装配过程如图 10所示。

|

Download:

|

| 图 10 关节臂式三坐标辅助装配 Fig. 10 Theassembly diagram of articulation arm three-coordinate auxiliary | |

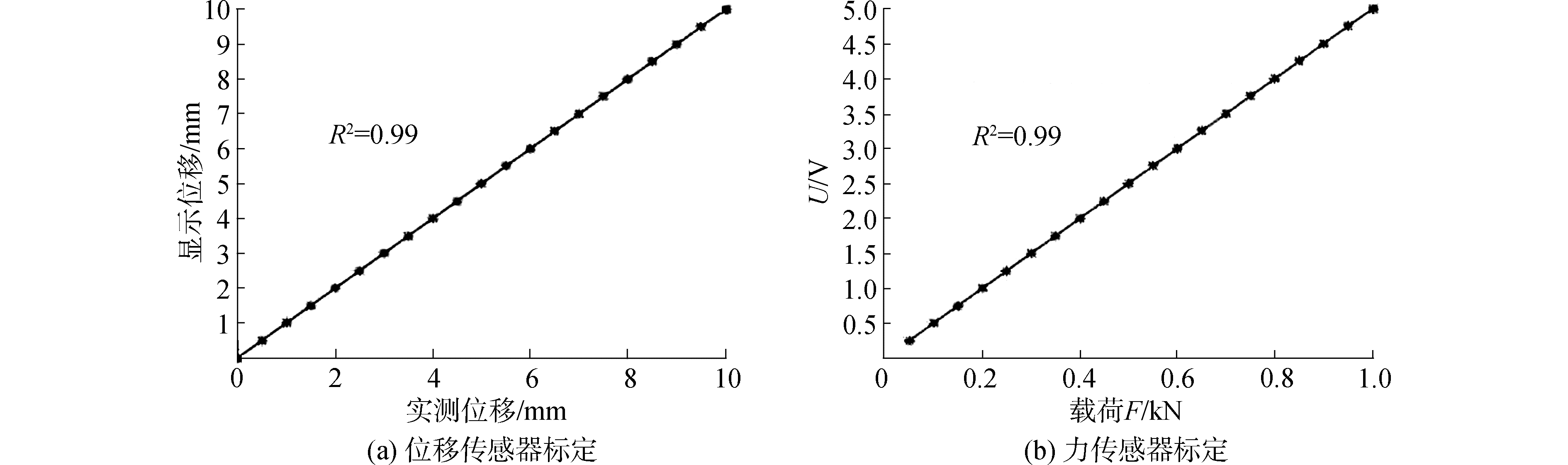

测试仪选用了高精度的直线位移传感器和力学传感器,并在测量范围内借助千分表和力标准机分别对其进行了标定试验。如图 11所示为传感器标定拟合曲线,通过曲线可以看出,数据点的线性排列较好,线性相关系数为0.99,具有很好的线性相关度。

|

Download:

|

| 图 11 传感器标定曲线 Fig. 11 Curves of the sensor calibration | |

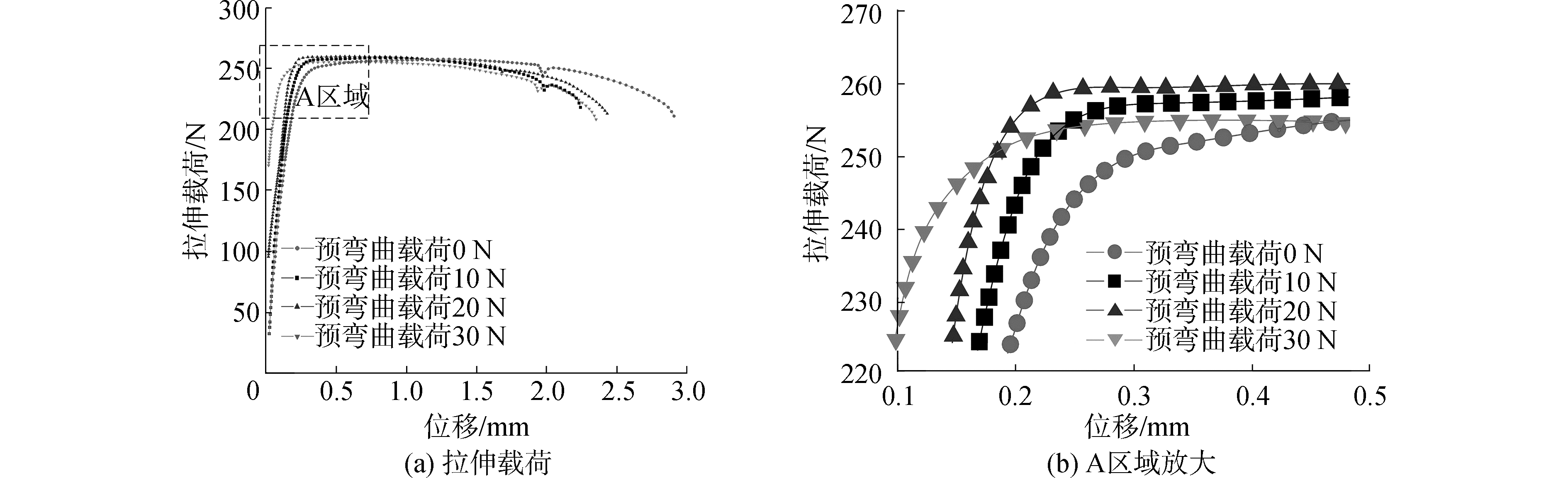

本文所研制测试仪可满足塑性材料的复合载荷力学性能测试。6061铝合金具有极佳的加工性能、良好的韧性及抗腐蚀性,因此被广泛的应用于汽车及航空航天领域中。该材料制品在成型过程中往往受到复合载荷作用,故利用测试仪针对6061铝合金进行了不同预弯曲载荷(0、10、20、30 N)下的双轴拉伸试验,得到如图 12所示的4组拉伸曲线。分析曲线可知,该试件材料为轧制板材,其力学性能具有较明显方向性,X轴拉伸方向为材料轧制方向;在不同弯曲载荷的作用下,抗拉强度虽然有所波动,但并未随着弯曲载荷变化而发生明显改变;每组沿X轴拉伸的曲线末端出现了较明显突变,分析应是材料受轧制方向影响,Y轴先于X轴发生断裂,断裂时对X轴产生影响所致。

|

Download:

|

| 图 12 不同预弯曲载荷下的双轴拉伸曲线 Fig. 12 Biaxial tensile curves under different pre-bending loads | |

为比较弯曲载荷对拉伸曲线的影响,现将以上4组曲线复合在一起,因X轴曲线较为光顺平整,故选取X轴曲线进行对比分析,如图 13所示。

|

Download:

|

| 图 13 不同预弯曲载荷下的X轴拉伸曲线复合图 Fig. 13 X-axis combined tensile curves under different pre-bending loads | |

根据图 13可以看出,不同的预弯曲载荷对拉伸曲线产生了不同程度的影响:1)拉伸曲线的弹性变形阶段随着预弯曲载荷的增大逐渐变短;2)在弹性变形阶段,拉伸曲线的斜率随着预弯曲载荷的增大略有增加,且产生弹性变形所需的载荷也有所增大;3)改变预弯曲载荷的大小,不影响材料的抗拉强度值,但会影响极限值在曲线中的位置。

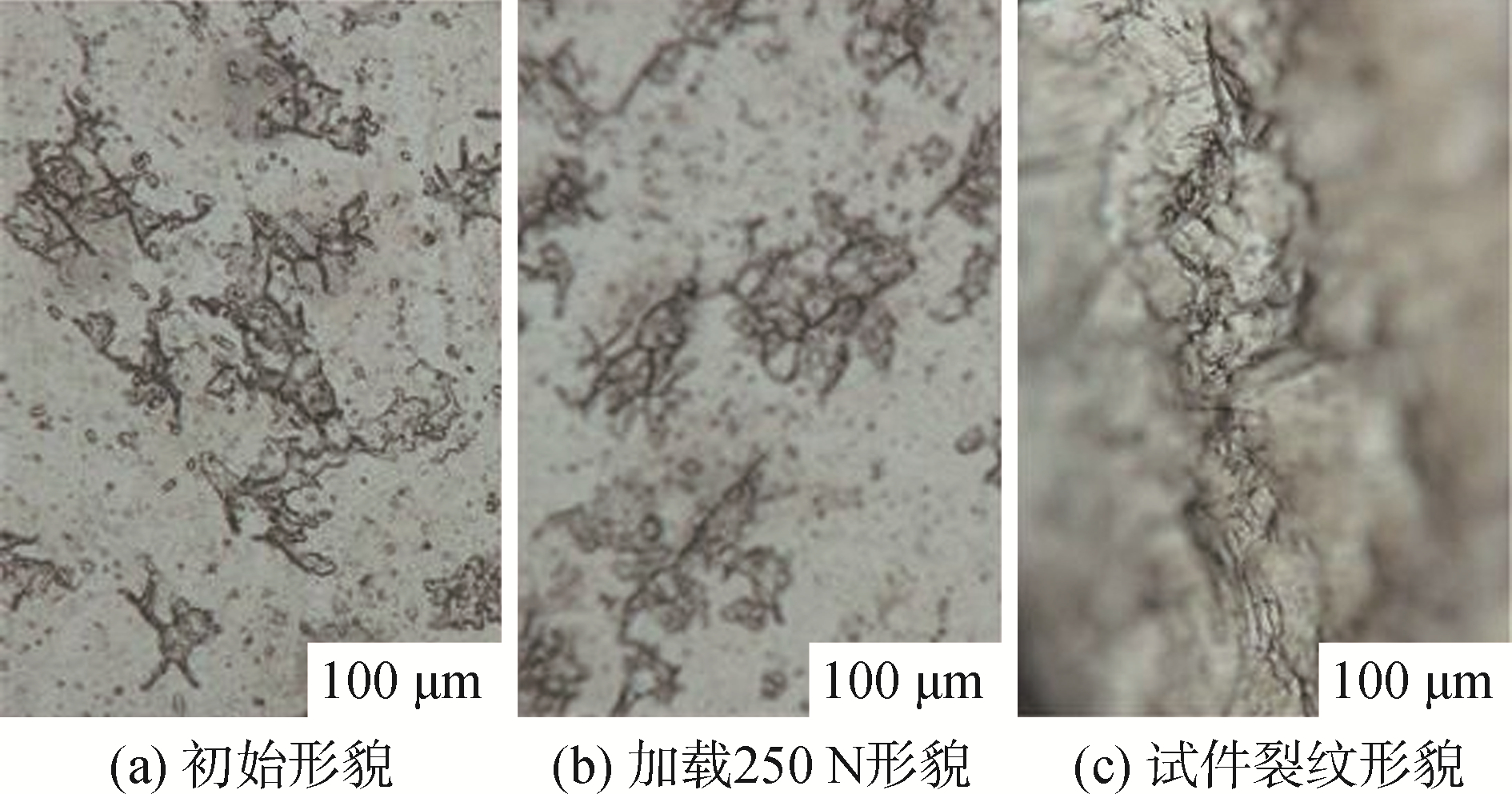

在进行拉伸试验的同时,用高倍的奥林巴斯显微镜观测可以得到:试件的微观组织在拉伸过程中从无规律排列到方向性变化,经历裂纹产生、汇聚直至断裂的过程。试件的原始微观组织形貌如图 14(a)所示,此时晶粒的排列没有任何规律性;当拉伸载荷加载至250 N时,材料内部的晶粒受到拉伸力的作用被慢慢拉长,如图 14(b)所示;持续增大拉伸载荷,试件将会出现如图 14(c)所示滑移带、微孔洞及裂纹的形貌。对照试验测试过程中同步测得的应力应变曲线可知,当测试材料的表面开始出现滑移带时,其对应的应力值约为90 MPa,由于6061铝合金晶粒之间的结合力较小,在拉伸载荷的作用下,晶粒之间的边界就成了薄弱环节,裂纹将由此产生并逐步延伸。当出现肉眼可辨的颈缩时,此时应力值约为120 MPa,颈缩出现在试件窄平行区域的中部。通过显微镜观察,颈缩区域内的微孔洞受到拉应力作用开始长大并聚合。随着微孔洞的汇聚及微裂纹的增长,逐步形成宏观的裂纹,从而产生试件断裂。

|

Download:

|

| 图 14 试件微观组织形貌图 Fig. 14 Microstructure morphology of specimen | |

1) 以6061铝合金为试验材料,进行了预弯曲-双轴加载力学性能测试。研究发现,不同的弯曲载荷对材料弹性变形阶段产生了不同程度的影响,且引起了抗拉极限在曲线上的位置变化;

2) 通过显微镜实时观测,开展了对试件微观变形行为的研究,验证了微孔洞的产生、汇聚、增长直至形成宏观裂纹进而发生断裂的整个过程。

结果表明本测试仪器具有较高的实用价值,为微观力学性能测试仪器的研究提供了可借鉴的参考。

| [1] |

DIETER G E. Mechanical metallurgy[M]. New York: McGraw-Hill, 1986.

(  0) 0)

|

| [2] |

BEER F P, JOHNSTON E R JR, DEWOLF J T. Mechanics of materials[M]. 4th ed. London: McGraw-Hill, 2006.

(  0) 0)

|

| [3] |

龙飞, 程维姝, 陈刚, 等. 不同循环加载条件下镁合金AZ21腐蚀疲劳行为[J]. 哈尔滨工程大学学报, 2017, 38(10): 1635-1641. LONG Fei, CHENG Weishu, CHEN Gang, et al. Corrosion fatigue properties of AZ21 Mg alloy under different cyclic loading conditions[J]. Journal of Harbin Engineering University, 2017, 38(10): 1635-1641. (  0) 0)

|

| [4] |

陈先胤, 任慧龙, 汪松, 等. 复杂载荷作用下船体板格屈曲强度计算公式研究[J]. 船舶工程, 2015(12): 74-77. CHEN Xianyin, REN Huilong, WANG Song, et al. Study on hull plate buckling strength formula under combined loads[J]. Ship engineering, 2015(12): 74-77. (  0) 0)

|

| [5] |

张泰华, 杨业敏, 赵亚溥, 等. MEMS材料力学性能的测试技术[J]. 力学进展, 2002, 32(4): 545-562. ZHANG Taihua, YANG Yemin, ZHAO Yabo, et al. Measurement of mechanical properties of MEMS materials[J]. Asvances in mechanics, 2002, 32(4): 545-562. DOI:10.3321/j.issn:1000-0992.2002.04.010 (  0) 0)

|

| [6] |

吴元东, 漆文凯. 某发动机模拟机匣的模态分析与模型验证[J]. 机械科学与技术, 2010, 29(11): 1487-1492. WU Yuandong, QI Wenkai. Modal analysis and model verification of an aeroengine casing[J]. Mechanical science and technology for aerospace engineering, 2010, 29(11): 1487-1492. (  0) 0)

|

| [7] |

成靖, 李晓军, 曾一畔, 等. 航空复杂钣金构件冲压成形的研究与应用[J]. 锻压技术, 2018, 43(12): 31-35. CHENG Jing, LI Xiaojun, ZENG Yipan, et al. Research and application of stamping forming for complex sheetmetal parts in aviation industry[J]. Forging & stamping technology, 2018, 43(12): 31-35. (  0) 0)

|

| [8] |

任家陶, 李冈陵, 豆志武, 等. 双向拉伸试验的进展与钛板双向拉伸的强化研究[J]. 实验力学, 2001, 16(2): 196-206. REN Jiatao, LI Gangling, DOU Zhiwu, et al. Biaxial tension test and the strengthening of titanium sheets under biaxial tension[J]. Journal of experimental mechanics, 2001, 16(2): 196-206. DOI:10.3969/j.issn.1001-4888.2001.02.011 (  0) 0)

|

| [9] |

蔡登安, 周光明, 曹然, 等. 双轴载荷下复合材料十字型试样几何形状对中心测试区系数的影响[J]. 复合材料学报, 2015, 32(4): 1138-1144. CAI Dengan, ZHOU Guangming, CAO Ran, et al. Influence of geometry of composite cruciform specimen under biaxial loading on coefficients of central testing zone[J]. Acta materiae compositae sinica, 2015, 32(4): 1138-1144. (  0) 0)

|

| [10] |

李秋, 仇巍, 邓卫林, 等. 原位微拉曼测试技术在碳纳米管纤维和薄膜材料力学性能研究中的应用[J]. 实验力学, 2014, 29(3): 257-264. LI Qiu, QIU Wei, DENG Weilin, et al. On the application of in-situ micro-raman spectroscopy in study of material mechanical properties of carbon nanotube fiber and film[J]. Journal of experimental mechanics, 2014, 29(3): 257-264. (  0) 0)

|

| [11] |

袁坚锋, 尼早, 陈保兴, 等. 弯剪复合载荷作用下复合材料层合板屈曲的强度校核方法[J]. 复合材料学报, 2014, 31(1): 234-240. YUAN Jianfeng, NI Zao, CHEN Baoxing, et al. Stress analysis of the buckling of composite laminates under bending shear combination loads[J]. Acta materiae compositae sinica, 2014, 31(1): 234-240. DOI:10.3969/j.issn.1000-3851.2014.01.034 (  0) 0)

|

| [12] |

BOEHLER J P, DEMMERLE S, KOSS S. A new direct biaxial testing machine for anisotropic materials[J]. Experimental mechanics, 1994, 34(1): 1-9. (  0) 0)

|

| [13] |

MA Zhichao, ZHAO Hongwei, HUANG Hu, et al. A miniaturized in situ tensile platform under microscope[J]. Telkomnika, 2012, 10(3): 524-530. DOI:10.12928/telkomnika.v10i3 (  0) 0)

|

| [14] |

方双全, 王家华, 乔英杰, 等. 三元层状Ti3AlC2材料的制备及力学性能分析[J]. 哈尔滨工程大学学报, 2010, 31(12): 1679-1681. FANG Shuangquan, WANG Jiahua, QIAO Yingjie, et al. Prepared and mechanical properties of ternary layer Ti3AlC2 materials[J]. Journal of Harbin Engineering University, 2010, 31(12): 1679-1681. DOI:10.3969/j.issn.1006-7043.2010.12.020 (  0) 0)

|

| [15] |

VELGOSOVÁ O, BESTERCI M, IVAN J, et al. Influence of technological factors on dispersion strengthened materials deformation mechanism studied by 'in-situ tensile test in SEM'[J]. International journal of materials and product technology, 2014, 49(2/3): 129-159. DOI:10.1504/IJMPT.2014.064037 (  0) 0)

|

| [16] |

郝敏娟, 谢中朋, 岳忠. 四点弯曲载荷作用下复合材料分层演化行为探索[J]. 玻璃钢/复合材料, 2017(8): 25-29. HAO Minjuan, XIE Zhongpeng, YUE Zhong. Experimental study for evolution behavior of composite materials with delamination defect by four-point bending[J]. Fiber reinforced plastics/composites, 2017(8): 25-29. DOI:10.3969/j.issn.1003-0999.2017.08.005 (  0) 0)

|

| [17] |

王海燕, 刘琳, 谌岩, 等. 高压处理对7075铝合金微观力学性能的影响[J]. 高压物理学报, 2013, 27(5): 768-772. WANG Haiyan, LIU Lin, CHEN Yan, et al. Effects of high pressure treatment on micro-mechanical properties of 7075 aluminum alloy[J]. Chinese journal of high pressure physics, 2013, 27(5): 768-772. (  0) 0)

|

| [18] |

李海连.拉伸弯曲复合载荷材料力学性能原位测试装置设计分析与试验研究[D].长春: 吉林大学, 2018. LI Hailian. Design and experimental study on mechanic performance in-situ test device for material under tension-bending combined load[D]. Changchun: Jilin University, 2018. (  0) 0)

|

| [19] |

江世媛, 姚熊亮, 黄国权. 简化的舱段船壳模型试验模态分析[J]. 哈尔滨工程大学学报, 2003, 24(5): 483-486. JIANG Shiyuan, YAO Xiongliang, HUANG Guoquan. The experimental modal analysis of model of the simplified hull in the cabin section[J]. Journal of Harbin Engineering University, 2003, 24(5): 483-486. DOI:10.3969/j.issn.1006-7043.2003.05.003 (  0) 0)

|

| [20] |

于凌涛, 孙立宁, 杜志江, 等. 并联机器人误差检测与补偿的三平面法[J]. 哈尔滨工程大学学报, 2006, 27(5): 671-675. YU Lingtao, SUN Lining, DU Zhijiang, et al. Three planes method on measuring and compensation of parallel robot[J]. Journal of Harbin Engineering University, 2006, 27(5): 671-675. DOI:10.3969/j.issn.1006-7043.2006.05.009 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40