2. 重庆江增船舶重工有限公司, 重庆 402263

2. Chongqing Jiangzeng Shipbuilding Industry Co. Ltd., Chongqing 402263, China

涡轮增压器自20世纪初被应用在发动机上增加输出功率以来,得到了长足的发展,并在近年被广泛应用于船舶推进主机和发电辅机中[1]。涡轮增压器与柴油机的匹配使用增加了进气密度和温度,有助于缸内燃烧的优化,从而使得柴油机功率和效率均得到提高。随着更加严格的船舶排放法规的实施,原有的涡轮增压器往往需要压气机工作在近喘振区域以保证足够高的压比,这使得在保证压气机效率的同时拓宽压气机工作范围成为现阶段涡轮增压器研究的重点之一。涡轮增压器的应用带来的另一个难题是其对柴油机噪声较大的贡献度,Braun等[2]综述了在ISO362标准下测得的整机噪声特性,发现进、排气噪声是主要的噪声源之一。Raitor等[3]通过试验研究了离心压气机在不同运行工况下的噪声源,发现在压气机主要运行区域内,低转速时噪声源为叶顶间隙噪声(tip clearance noise, TCN),而在高转速时则为离散单音噪声(tonal noise, blade passing frequency and its harmonic)和电锯噪声(Buzz-saw noise)。文献[4-7]研究表明压气机高效运行区的主要噪声源是离散单音噪声,其在叶片通过频率和倍频处存在明显的离散峰值。另一方面,压气机宽频噪声也是一个值得关注的问题,发动机全负荷运转、加速及减速时都会导致宽频噪声发生变化,甚至在部分频段出现明显升高[8-13]。综上所述,随着船用柴油机涡轮增压器压气机工作范围不断拓展,压比和流量日益提高,噪声问题也日益突出,有必要对船用增压器压气机的噪声进行深入研究。但现有文献多基于车用涡轮增压器或小流量压气机进行分析,不同的结构设计和转速范围限制了现有结论在船用柴油机涡轮增压器中的应用,而且船用柴油机涡轮增压器的大尺寸、大流量特性使得其试验台占地大、耗费高,不利于噪声试验研究的进行。

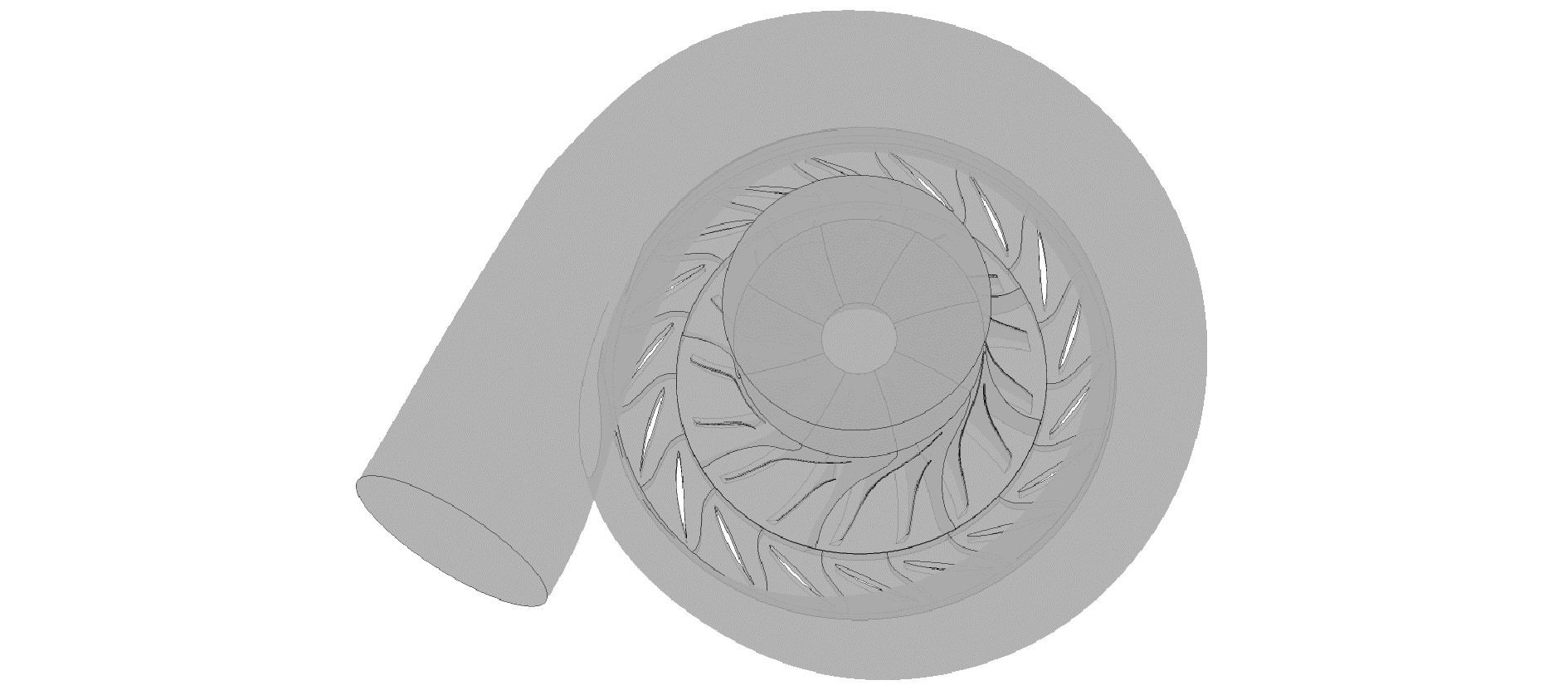

1 研究对象与数值模型 1.1 离心压气机结构及网格本文研究对象为某型船用低速柴油机大流量涡轮增压器离心压气机,其包含进口管、后弯叶轮转子、叶片扩压器及蜗壳,压气机几何结构如图 1所示,相应的压气机几何参数见表 1。

|

Download:

|

| 图 1 压气机几何结构 Fig. 1 Compressor geometric structure | |

| 表 1 压气机几何参数 Table 1 Compressor geometric parameters |

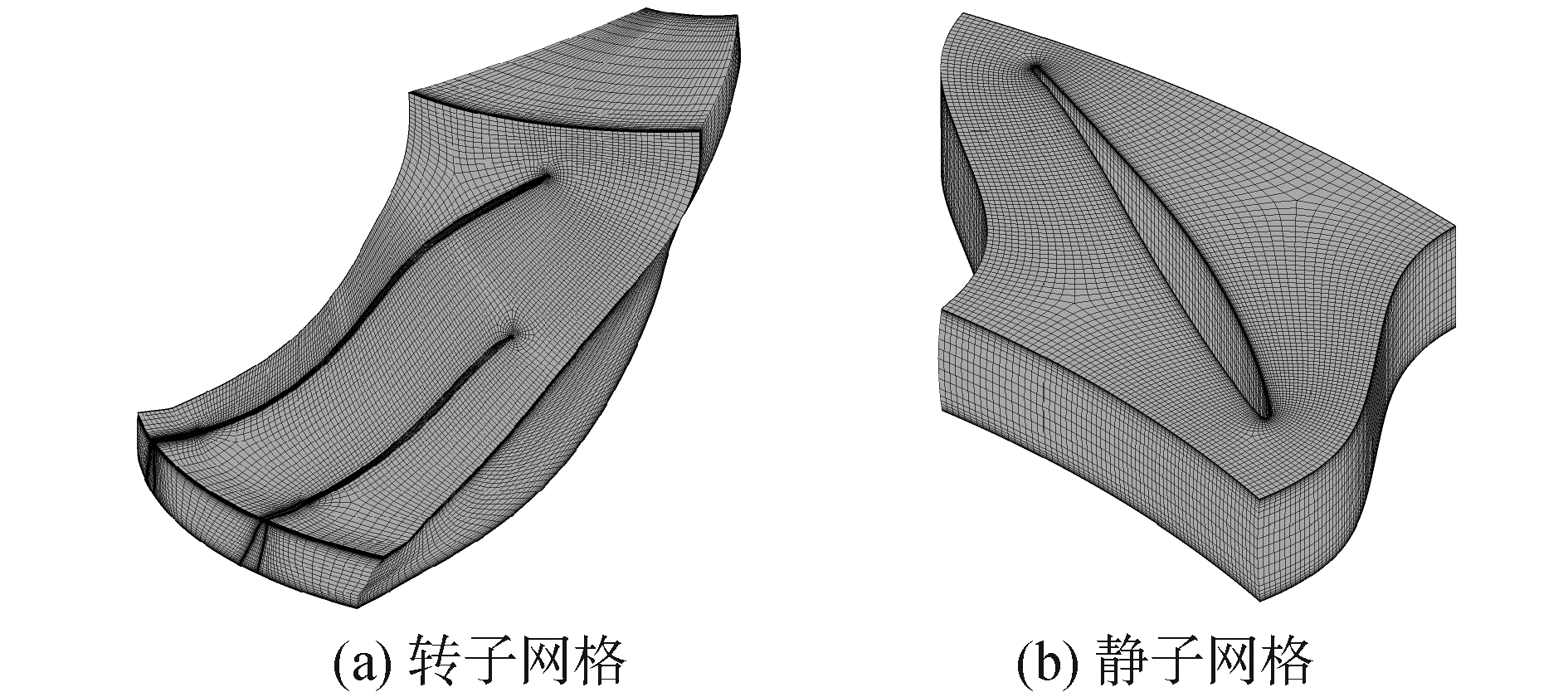

本文主要针对压气机高效工况的气动噪声进行研究,数值计算模型包括自压气机进口管至蜗壳出口的全部流道,但叶轮和扩压器部分使用单流道。单流道网格由TurboGrid自动生成,在近壁面、叶顶间隙和尾缘等部分做局部加密,并设置边界层,其中叶轮单流道网格数为463 524,扩压器单流道网格数为192 752;进口管和蜗壳网格使用HyperMesh手动划分,使用六面体网格并考虑边界层影响,其中进口管网格数为88 452,蜗壳网格数为698 585。压气机单流道转、静子网格如图 2所示。

|

Download:

|

| 图 2 压气机转、静子网格 Fig. 2 Mesh of compressor rotor and stator | |

利用流体计算软件CFX进行了压气机数值模型的计算校核,湍流模型选择RNG K-epsilon模型。压气机进口给定均匀的总温、总压和轴向均匀进气;计算时,逐渐提高出口背压,到压气机压比增长缓慢时改为给定质量流量,直至无收敛解[14-15]。计算时在近壁面区使用壁面函数,因此对网格近壁面y+值要求较低(y+ < 300),压气机设计点计算得到的y+值如图 3所示,满足湍流模型设置要求。

|

Download:

|

| 图 3 压气机数值模型y+值 Fig. 3 y+ value of compressor numerical model | |

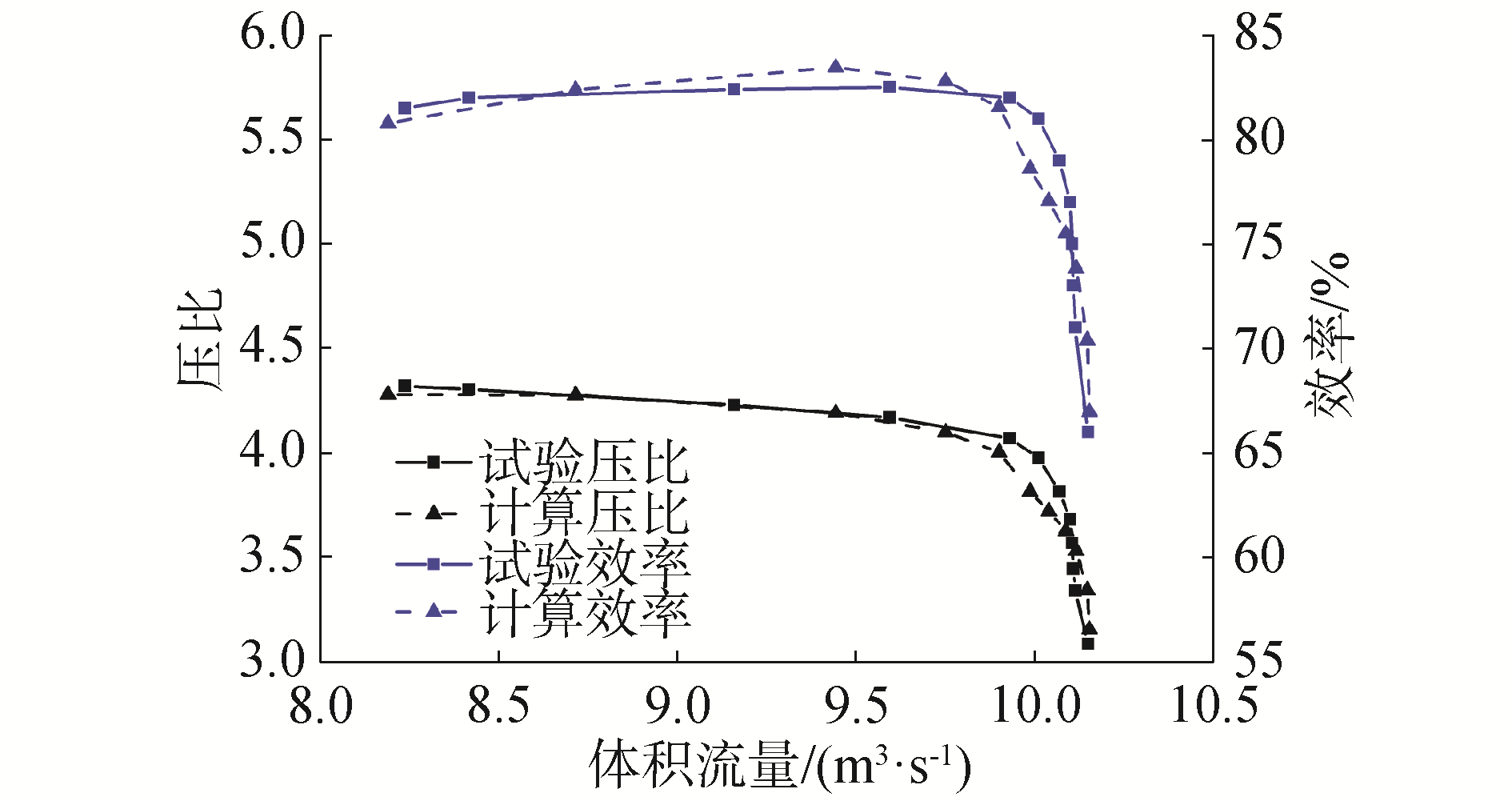

压气机设计转速下的特性曲线如图 4所示。压气机性能试验值由增压器自循环试验获得,测试方法参照《GB/T 23341.2-2009涡轮增压器》第2部分:试验方法,并进行了相应的修正。从图中可以看出,仿真计算压比与试验误差很小,尤其是在高压比段基本吻合;同时可以发现在近堵塞区试验与仿真效率基本一致,而在高效区计算效率要高于试验值,但计算效率随着流量的减小快速降低。考虑到在压气机数值计算模型建立时对压气机结构进行了一定简化,同时压气机进、出口边界条件均为理想边界,壁面均设置为光滑壁面,因此仿真得到的效率略高于计算,但在整个流量范围内,仿真计算相比于试验值的误差都小于2%,数值计算模型可以保证计算的准确性。

|

Download:

|

| 图 4 压气机设计转速特性曲线 Fig. 4 Characteristic curves at compressor design speed | |

通过压气机非定常流动计算获取后续的压气机气动噪声源,因此压气机非定常流动计算工况也是气动噪声预测工况。所选择工况如表 2所示,均为压气机高效区的非设计工况,效率为工况转速下的最大效率;增压器最大转速25 800 r/min,一般情况柴油机满负荷工作时压气机运行在最大转速的80%~90%,因此计算工况的转速范围处在涡轮增压器配机时的主要运行区域。

| 表 2 压气机非定常流动计算工况 Table 2 Operating conditions of compressor unsteady flow calculation |

在定常流场计算的基础上,采用URANS方法进行压气机非定常流场的数值模拟,在每个非定常时间步长内提取声源面的时域脉动压力信息,用作压气机气动噪声预测的声源。需要注意的是非定常流场数值计算时应保证在一个旋转周期内至少有360个非定常时间步,对应于表 2所示选定的工况点,其最大时间步长分别为7.9×10-6、7.4×10-6和6.9×10-6 s,因此在所有工况均选5×10-6 s的时间步长,并在脉动压力出现稳定周期性后再计算8个叶轮旋转周期以保证获取周期的压力脉动。

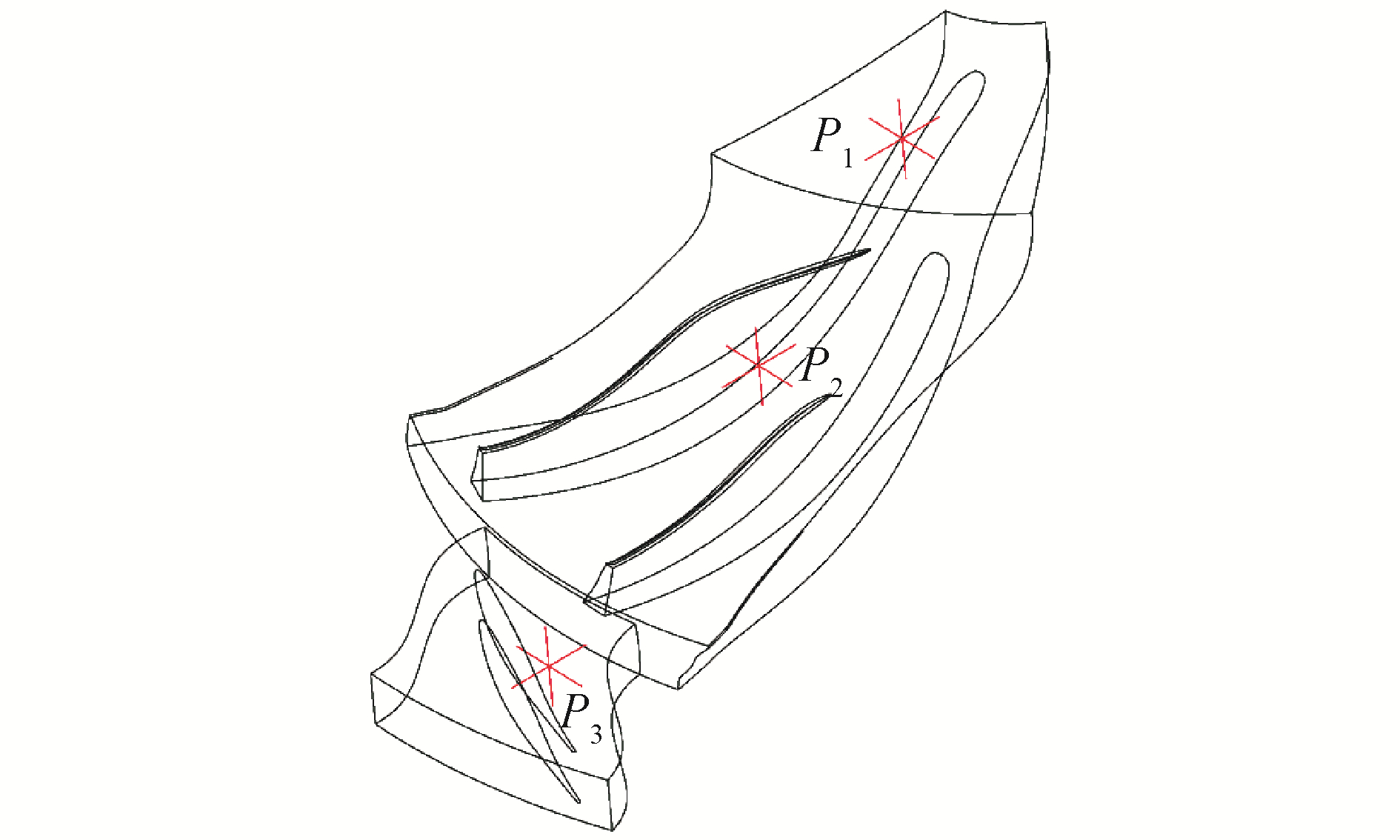

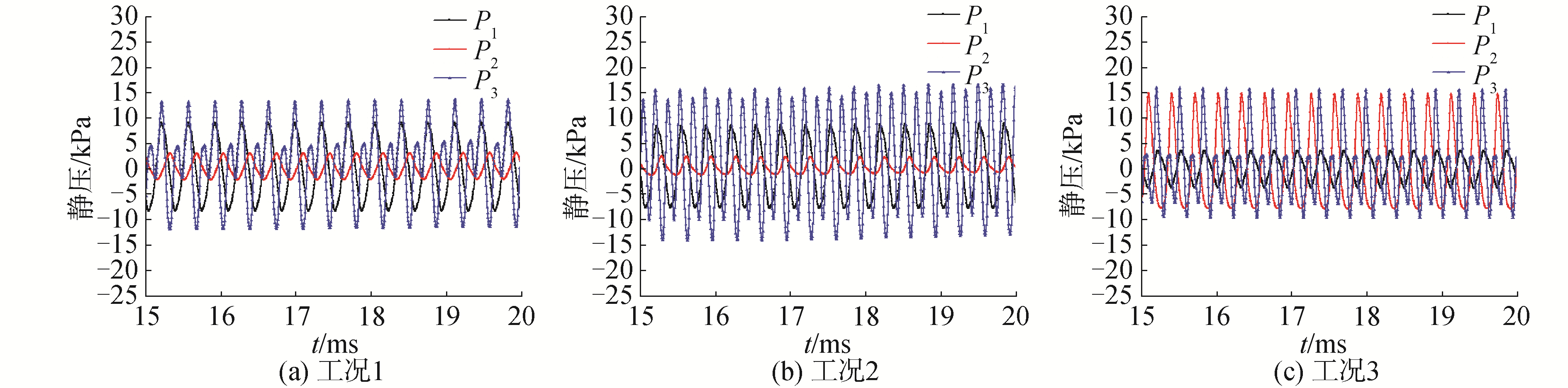

压气机流道内的非定常脉动压力是压气机基频离散单音噪声的主要来源,因此有必要在非定常流动计算中首先对压气机叶轮部分的压力脉动进行研究。图 5给出了压气机非定常流动计算中的压力脉动监测点P1~P3,分别位于叶轮进口面、转子叶轮50%弦长近轮缘处,静子叶轮50%弦长中间叶高处。

|

Download:

|

| 图 5 非定常脉动压力监测点 Fig. 5 Monitoring points of unsteady fluctuation pressure | |

图 6和图 7分别给出了计算工况下压气机脉动压力监测点获取的时域和频域脉动压力,可以看出压气机内气体流动在非定常计算中呈现出非常有规律的时域周期性变化,经FFT变换后可以发现在叶片基频和倍频处出现了明显的峰值,其中P1和P2都显示最大压力峰值出现在基频处,而P3则显示最大峰值出现在1倍频处,这是因为前两个监测点处的流动主要受主叶片影响,而静子监测点处的流动同时受到主叶片和分流叶片的影响。进一步分析发现,随着转速的增大,进口面的脉动压力逐渐减小,转子内部的脉动压力则增强,而扩压器内部的脉动压力则呈现出先增强再减弱的规律。本文主要针对压气机离散单音噪声进行研究,其主要由转子叶片气动力引起的偶极子源产生,因此可以推断随着转速增大,压气机气动噪声水平逐渐提高。

|

Download:

|

| 图 6 压气机时域脉动压力 Fig. 6 Compressor fluctuation pressure at time domain | |

|

Download:

|

| 图 7 压气机频域脉动压力 Fig. 7 Compressor fluctuation pressure at frequency domain | |

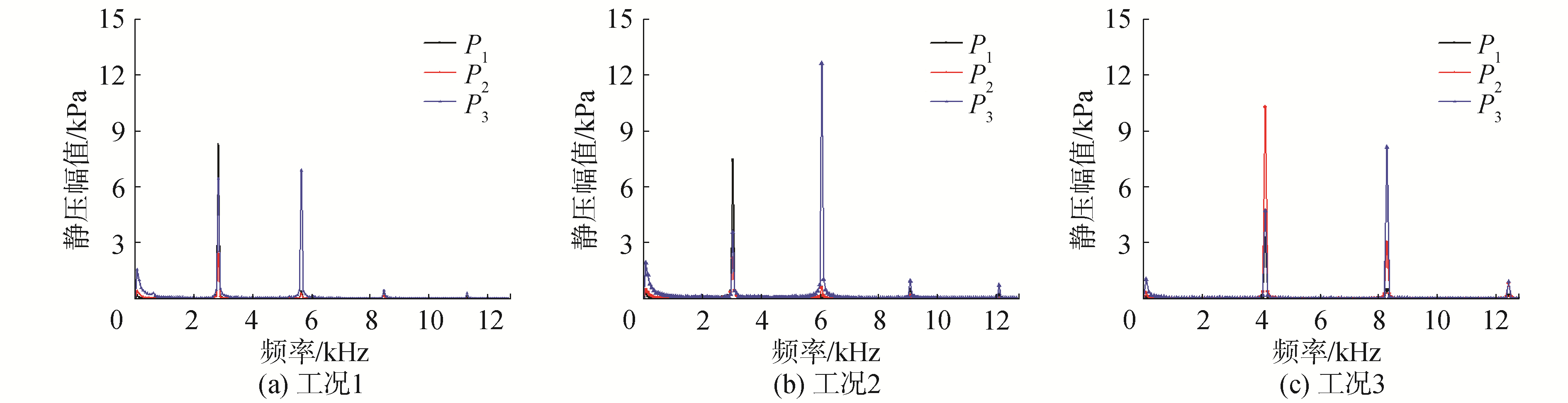

如图 8所示,声学预测模型由压气机边界元网格、场点网格、声学指向性网格以及声源网格组成。压气机边界元网格包括压气机进口段、叶轮罩壳、扩压器两侧平壁以及蜗壳网格,本文主要研究压气机在自然进气状态下的气动噪声辐射特性,因此边界元网格中压气机进口设置为开口形式;压气机封头同样被考虑在压气机声学模型中,并在声学计算中设置为刚性壁面;压气机蜗壳出口连接进气管,而在声学边界元网格蜗壳出口封闭,且设置为无反射边界,使声从该面透射至外部,保证声学模型更接近真实情况。

|

Download:

|

| 图 8 压气机声学预测模型 Fig. 8 Compressor acoustic prediction model | |

场点网格是位于压气机进口一个半径为1 m的球形包络面计算域,其中球形域球心为压气机叶轮50%弦长所在的轴线位置,其位置见图 8(a)。在场点网格上布置有5个声压监测点SP1~SP5,用于获取压气机噪声在空间位置的频谱特征,同时通过5点总声压级来评价压气机在不同转速下的噪声水平。声学指向性网格设置在XY、XZ和YZ平面上,半径同样设置为1 m,圆心与球形域球心相同,用于分析压气机噪声在空间内的声压和声强指向性。

气动噪声模拟采用混合CAA方法,首先计算压气机非定常流动,并将选定声源面的时域脉动压力作为声源进行相应的噪声计算。旋转的结构表面使得噪声主要体现了旋转偶极子源和空间四极子源,而离散单音噪声主要源于偶极子源,故而本文计算时将声源简化为偶极子。根据奈奎斯特采样定律中的时域采样定理,当非定常流场模拟时时间步长取为5×10-6 s,所能计算到的噪声最大频率为100 kHz,满足分析需要。压气机气动噪声主要噪声源是离散单音噪声,其主要出现在叶片通过频率及其倍频处,计算公式为:

| $ {f_{{\rm{BPF}}}} = NZ/60 $ | (1) |

式中:N为转速;Z为主叶片数。

作为研究对象的压气机有8个主叶片,其最大转速时涵盖离散单音噪声前3阶峰值的频率上限为10 kHz,因此选定噪声频率范围为0~10 kHz。声学计算中通常假设在最小波长范围内有6个单元,取298 K时声速为346 m/s,则对应最高计算频率10 kHz的最大单元边长为5.7 mm,因此在建立边界面模型与场点网格模型时均严格保证单元不大于5 mm,保证计算的准确度。如图 8(b)所示,声学仿真计算中选择叶轮进口面作为声源面,在声学计算中使用非定常流动计算中得到的具有稳定周期性的时域脉动压力信息,经FFT变换后简化作为偶极子源进行噪声计算。3个计算工况均使用2 976个非定常时间步的数据,因非定常流动计算时间步长均为5×10-6 s,因此对应的噪声频谱分辨率均为67.2 Hz。

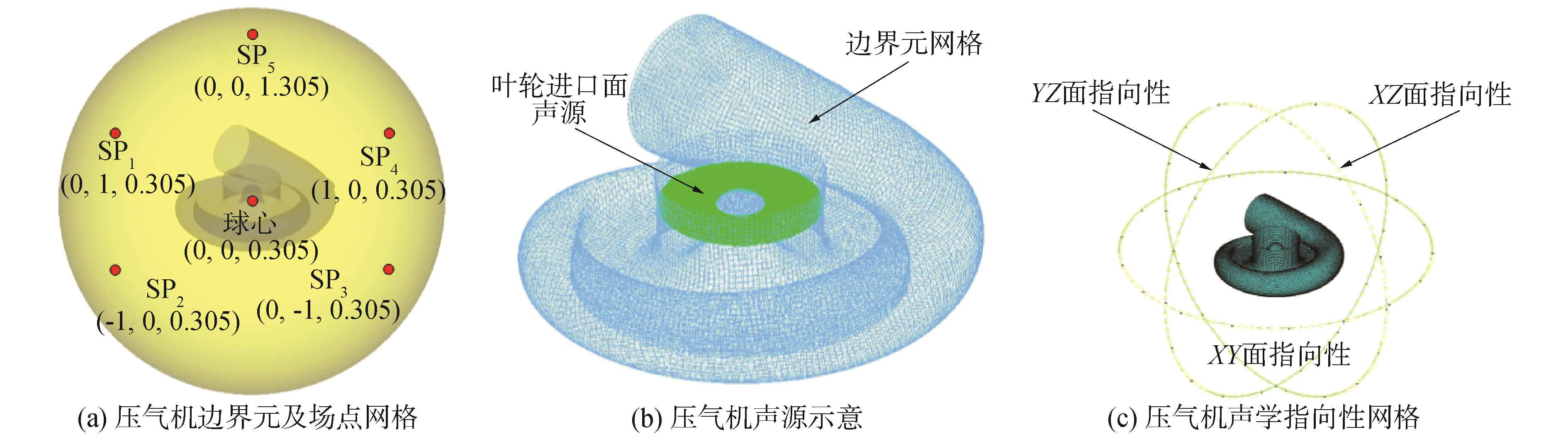

3.2 压气机气动噪声频谱特性如图 9所示,通过噪声数值计算得到了声压监测点SP1~SP5位置处的噪声频谱,可以看出压气机气动噪声主要由出现在叶片通过频率及其倍频处的离散单音噪声和宽频噪声组成,且离散单音噪声峰值明显占据主导地位。随着转速和压比的增大,压气机离散单音噪声峰值逐渐增大,宽频噪声声压级基本不变。

|

Download:

|

| 图 9 压气机气动噪声频谱 Fig. 9 Compressor aerodynamic noise spectrum | |

进一步分析压气机气动噪声的总声压级,图 10(a)给出了Case3不同测点的频谱总声压级和离散单音噪声基频峰值声压级,可以看出离散单音噪声确实是压气机气动噪声主要噪声源,同时不同测点总声压差别较大,这说明压气机气动噪声在传播时并不均匀。各计算工况不同测点的总声压级如图 10(b),随着转速的增大,各测点总声压级几乎都呈现增大的趋势,且转速越大,声压级增加越快。

|

Download:

|

| 图 10 压气机气动噪声声压级 Fig. 10 Sound pressure level of compressor aerodynamic noise | |

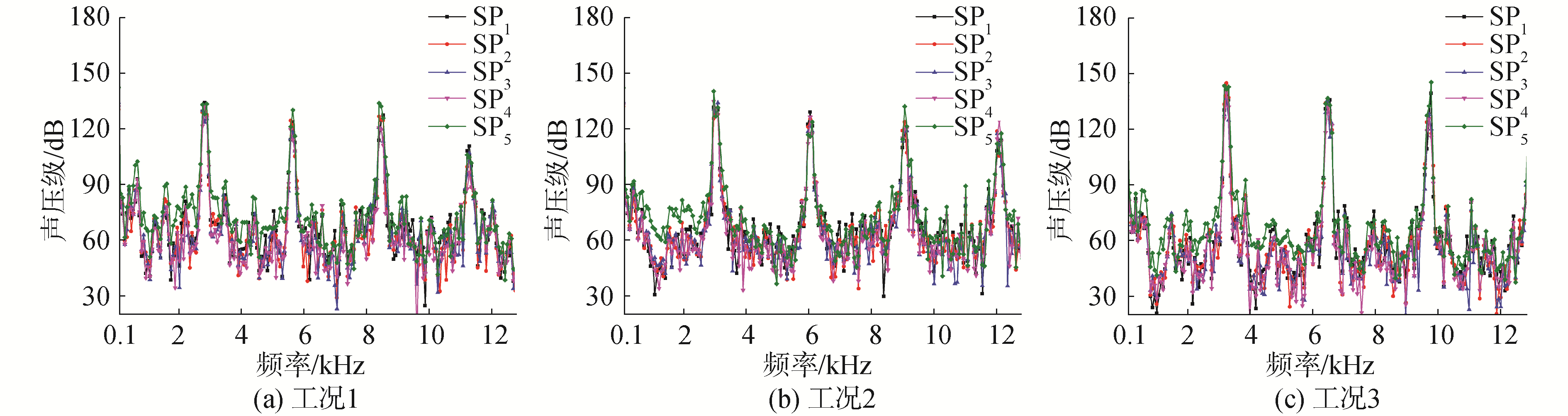

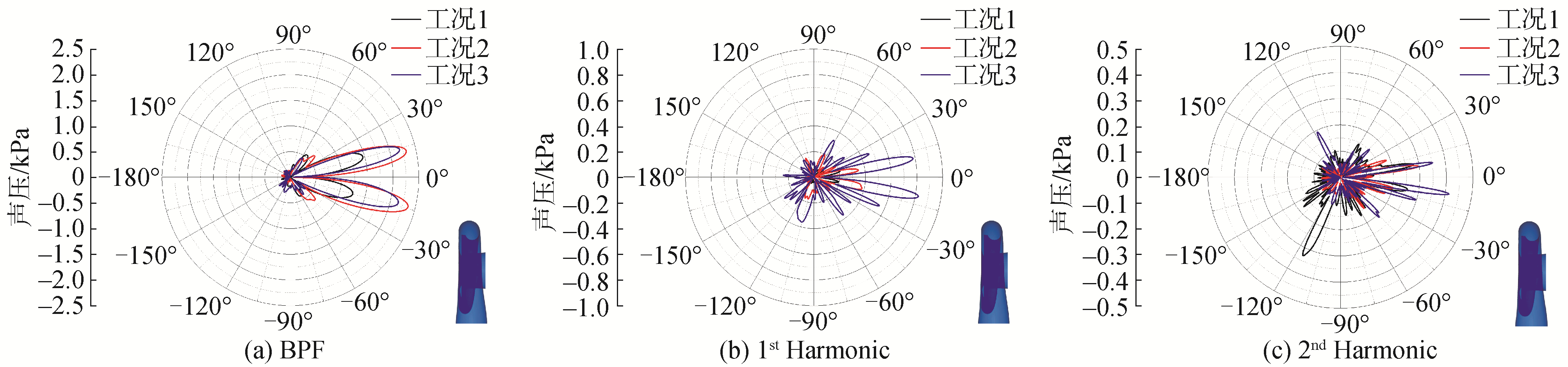

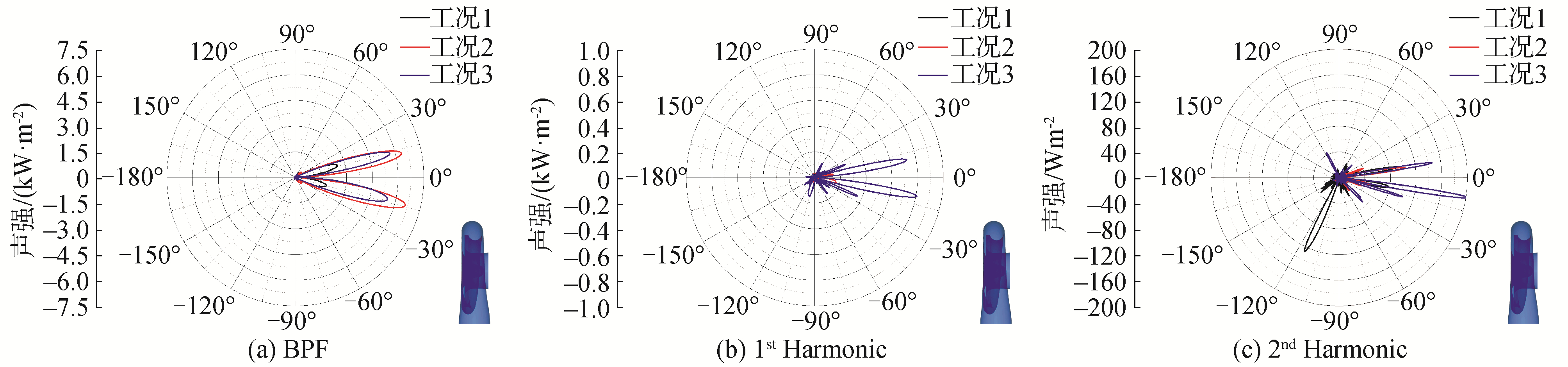

压气机气动噪声频谱分析发现气动噪声传播时并不均匀,进一步分析压气机气动噪声辐射指向性,通过指向性网格分别监测得到了压气机3个计算工况下叶片通过频率及其前2阶倍频处的辐射声压指向性和辐射声强(实部)指向性,所得结果如图 11~16所示。XZ面和YZ面在基频处的辐射声压显示气动噪声在压气机管口外有明显的指向性,且声压指向性随着转速增大逐渐增强,这从另一个角度验证了压气机气动噪声频谱分析的结论。相应的辐射声强更是在管口轴线两侧一个60°的锥形域内呈现出强指向性,说明压气机气动噪声声能量基本集中在该区域内。但随着压气机转速增大,一阶谐频和二阶谐频处的辐射声压和辐射声强都大幅降低,且指向性也减弱,在二阶谐频处指向性基本消失。对XY面的辐射声压和辐射声强进行分析发现,压气机气动噪声在该面内并无指向性,说明该面内气动噪声声能量分布较为均匀;且该面辐射声压和辐射声强值相比于XZ面和YZ面也大幅降低,这也验证了压气机气动噪声主要通过压气机管口向外辐射。

|

Download:

|

| 图 11 XY面噪声辐射声压指向性 Fig. 11 Acoustic directivity of radiation sound pressure at XY plane | |

|

Download:

|

| 图 12 XY面噪声辐射声强指向性 Fig. 12 Acoustic directivity of radiation sound power at XY plane | |

|

Download:

|

| 图 13 XZ面噪声辐射声压指向性 Fig. 13 Acoustic directivity of radiation sound pressure at XZ plane | |

|

Download:

|

| 图 14 XZ面噪声辐射声强指向性 Fig. 14 Acoustic directivity of radiation sound power at XZ plane | |

|

Download:

|

| 图 15 YZ面噪声辐射声压指向性 Fig. 15 Acoustic directivity of radiation sound pressure at YZ plane | |

|

Download:

|

| 图 16 YZ面噪声辐射声强指向性 Fig. 16 Acoustic directivity of radiation sound power at YZ plane | |

在基频和一阶谐频处,转速和压比越大,辐射声压和辐射声强幅值也越大,但二阶谐频处最小转速的辐射声压和辐射声强均最大,这是因为转速较小时,气动噪声声能量较小,且集中在基频处,加之声学指向性衰减较快,在二阶谐频处不再具有指向性,因此二阶谐频处转速较低的工况辐射声压和声强反而更大。

4 结论1) 基于URANS和BEM的混合CAA方法可以应用于船用大流量、高压比涡轮增压器离心压气机高效运行区非设计工况气动噪声的数值预测。

2) 压气机在高效运行区非设计工况的非定常脉动压力呈现出强周期性,经FFT变换后在叶片基频及倍频处出现明显的压力幅值峰值;且随着转速的增大,非定常脉动压力增强。

3) 以叶轮进口面作为声源可以获取离散单音噪声和宽频噪声,其中离散单音噪声是压气机主要噪声源,压气机气动噪声总声压级随着转速增大而增大。

4) 压气机气动噪声自管口向外辐射时存在声学指向性,但指向性随着频率和转速的变化而变化。

| [1] |

李磊, 李元生, 敖良波, 等. 船用大功率柴油机涡轮增压器多学科设计优化[M]. 北京: 科学出版社, 2011: 1-218. LI Lei, LI Yuansheng, AO Liangbo, et al. Multidisciplinary optimization design of high-power marine diesel engine turbocharger[M]. Beijing: Science Press, 2011: 1-218. (  0) 0)

|

| [2] |

BRAUN M E, WALSH S J, HORNER J L, et al. Noise source characteristics in the ISO 362 vehicle pass-by noise test:Literature review[J]. Applied acoustics, 2013, 74(11): 1241-1265. DOI:10.1016/j.apacoust.2013.04.005 (  0) 0)

|

| [3] |

RAITOR T, NEISE W. Sound generation in centrifugal compressors[J]. Journal of sound and vibration, 2008, 314(3/4/5): 738-756. (  0) 0)

|

| [4] |

温华兵, 徐文江, 鲍苏宁, 等. 柴油机废气涡轮增压器噪声机理及性能试验研究[J]. 内燃机工程, 2013, 34(1): 76-80. WEN Huabing, XU Wenjiang, BAO Suning, et al. Experimental research on noise characteristics and mechanism of marine diesel engine turbocharger[J]. Chinese internal combustion engine engineering, 2013, 34(1): 76-80. (  0) 0)

|

| [5] |

LEE S, HEO S, CHEONG C. Prediction and reduction of internal blade-passing frequency noise of the centrifugal fan in a refrigerator[J]. International journal of refrigeration, 2010, 33(6): 1129-1141. DOI:10.1016/j.ijrefrig.2010.03.006 (  0) 0)

|

| [6] |

SUN H, LEE S. Numerical prediction of centrifugal compressor noise[J]. Journal of sound and vibration, 2004, 269(1/2): 421-430. (  0) 0)

|

| [7] |

SUN H, SHIN H, LEE S. Analysis and optimization of aerodynamic noise in a centrifugal compressor[J]. Journal of sound and vibration, 2006, 289(4/5): 999-1018. (  0) 0)

|

| [8] |

ROBERTO N G. A numerical approach for predicting flow-induced acoustics at near-stall conditions in an automotive turbocharger compressor[D]. Valencia: Universidad Politecnica de Valencia, 2014: 1-212.

(  0) 0)

|

| [9] |

TORREGROSA A J, BROATCH A, NAVARRO R, et al. Acoustic characterization of automotive turbocompressors[J]. International journal of engine research, 2015, 16(1): 31-37. DOI:10.1177/1468087414562866 (  0) 0)

|

| [10] |

EVANS D, WARD A. Minimising turbocharger whoosh noise for diesel powertrains. SAE Technical Paper 2005-01-2485[R]. 2005.

(  0) 0)

|

| [11] |

TENG C, HOMCO S. Investigation of compressor whoosh noise in automotive turbochargers[J]. SAE international journal of passenger cars-mechanical systems, 2009, 2(1): 1345-1351. DOI:10.4271/2009-01-2053 (  0) 0)

|

| [12] |

DE LABORDERIE J, MOREAU S, BERRY A, et al. Compressor stage broadband noise prediction using a large-eddy simulation and comparisons with a cascade response model[C]//19th AIAA/CEAS Aeroacoustics Conference. Berlin, Germany, 2013: 2013-2042.

(  0) 0)

|

| [13] |

NEIL F, RICK D, AHMET S, et al. Noise at the mid to high flow range of a turbocharger compressor[C]//INTER-NOISE and NOISE-CON Congress and Conference Proceedings. New York, NY, 2012: 8127-8138.

(  0) 0)

|

| [14] |

FONTANESI S, PALTRINIERI S, CANTORE G. CFD analysis of the acoustic behavior of a centrifugal compressor for high performance engine application[J]. Energy procedia, 2014, 45: 759-768. DOI:10.1016/j.egypro.2014.01.081 (  0) 0)

|

| [15] |

BROATCH A, GALINDO J, NAVARRO R, et al. Numerical and experimental analysis of automotive turbocharger compressor aeroacoustics at different operating conditions[J]. International journal of heat and fluid flow, 2016, 61: 245-255. DOI:10.1016/j.ijheatfluidflow.2016.04.003 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40