2. 有色金属共性技术河南省协同创新中心, 河南 洛阳 471023

2. Henan Collaborative Innovation Center of Non-ferrous Metal Generic Technology, Luoyang 471023, China

TA10钛合金是一种近α型钛合金,属于Ti-Mo-Ni系,其内少量的钼和镍改善了钛的耐蚀性,并提高了钛的强度。同纯钛相比,TA10钛合金在还原性酸以及甲酸、柠檬酸中的耐蚀性明显提高。在高温、高浓度的氯化物中,该合金抗局部缝隙腐蚀性能好,由于工业纯钛容易出现缝隙腐蚀,因此TA10钛合金广泛应用于工业纯钛容易出现缝隙腐蚀的环境中[1-4]。在200 ℃~300 ℃,TA10合金的强度比纯钛高1.5~2倍。TA10钛合金有类似纯钛的可塑性、冷成形性和可焊性,可加工成薄板、管、丝材。由于TA10钛合金有以上优异性能,因此其是制造热交换器、电解槽、蒸发器压力容器以及管道等的优良材料。

众所周知,晶体中的线缺陷就是各种类型的位错,位错在金属材料的塑性变形过程中扮演着重要的角色。金属材料塑性变形的基本方式是滑移,晶体的滑移是位错在切应力的作用下沿着滑移面逐步移动的结果,晶体发生滑移时需要为数极多的位错。在热加工过程中,加工硬化与动态软化的发生都与位错的变化有着密切的联系,在宏观上表现为流变应力的变化。此外,位错对金属材料的强度与断裂等力学性能也起着决定性的作用,同时对晶体的扩散和相变等过程的发生也有一定的影响[5-7]。因此,研究位错亚结构在金属材料热加工过程中的变化,定量分析位错密度的演变规律是十分必要的,对制备力学性能优良的成形件及改善加工工艺具有重要的实用价值。研究位错的传统方法是侵蚀法和透射电镜法,然而这两种方法都具有一定的局限性,不利于定量分析位错密度。侵蚀法只能观察在表面露头的位错,而晶体内部的位错无法显示,因此该方法一般只适用于高纯度金属或者化合物晶体。透射电镜法通常只能观察在一个很小的区域,因此得到的值缺乏统计性。为了方便地定量分析位错密度的演变规律,文献[8-10]又提出了XRD法,该方法可根据X衍射峰半高宽的变化来计算位错密度。

目前,关于TA10钛合金的研究主要集中于其组织和性能方面[11-14],对于定量分析位错亚结构在TA10钛合金热变形过程中演变规律的研究尚未见到报道。本文对不同热压缩变形条件下的TA10钛合金试样做了X射线衍射实验,分析了XRD图谱,计算并定量分析了不同变形条件下的位错密度。

1 实验材料及方法本文选用的实验材料为TA10钛合金铸锭,其相变点为(915±5)℃。TA10钛合金的化学成分(质量分数)为:Mo 0.2~0.4,Ni:0.6~0.9,Fe≤0.30,C≤0.08,N≤0.03,H≤0.015,O≤0.25,其余为Ti。热压缩实验在Gleeble-1500D热/力模拟试验机上进行,变形温度为:800 ℃、900 ℃、1 000 ℃和1 050 ℃,应变速率为:0.01 s-1、0.1 s-1、1s-1和5 s-1, 变形量为0.2、0.4和0.6。热压缩实验完成后立即水冷。用线切割将压缩之后的试样沿轴线从中间切开,再将所获得的试样研磨。采用德国布鲁克D8 Advance X射线衍射仪对研磨好的800 ℃、900 ℃和1 000 ℃时的试样进行X射线衍射实验,加速电压为40 kV,电流为40 mA,扫描步长为0.02°,2θ角范围为32°~88°,入射波长为λ=1.540 56Å,射线源为CuKα。

2 实验结果与分析 2.1 TA10钛合金热压缩变形行为如图 1所示为变形量为0.6,应变速率为1 s-1和0.1 s-1时不同变形温度下的真应力-应变曲线。在相变点以下较低温度范围内,流变应力对温度和应变速率极为敏感,随着应变的增加在较大范围内变化,达到峰值应力之后,曲线随着应变的增加开始逐渐下降,这说明此时的动态软化机制以动态再结晶为主。当温度在相变点以上时,随着应变量的增加,流变应力几乎都稳定在一个定值,曲线逐渐趋于水平,这表明此时的动态软化机制以动态回复为主。图 2所示为TA10钛合金的铸态组织及变形量为0.6,应变速率为1 s-1时不同变形温度下的微观组织,从图中可以看出,变形温度在相变点以下时产生新晶粒,明显发生了动态再结晶(如图 2中圆圈所示较为明显),随着变形温度的升高,同一应变速率下,900 ℃时的再结晶晶粒明显比800 ℃时的晶粒要大。变形温度在相变点以上时组织为网篮组织,没有发生动态再结晶,这进一步说明:相变点以下,软化机制以动态再结晶为主;相变点以上,软化机制以动态回复为主。

|

Download:

|

| 图 1 TA10钛合金各变形条件下的流变应力曲线 Fig. 1 Flow stress curves of TA10 titanium alloy under different deformation conditions | |

|

Download:

|

| 图 2 TA10钛合金的铸态及热压缩变形后试样的微观组织 Fig. 2 Microstructure of TA10 titanium alloy as-cast and hot compression deformation samples | |

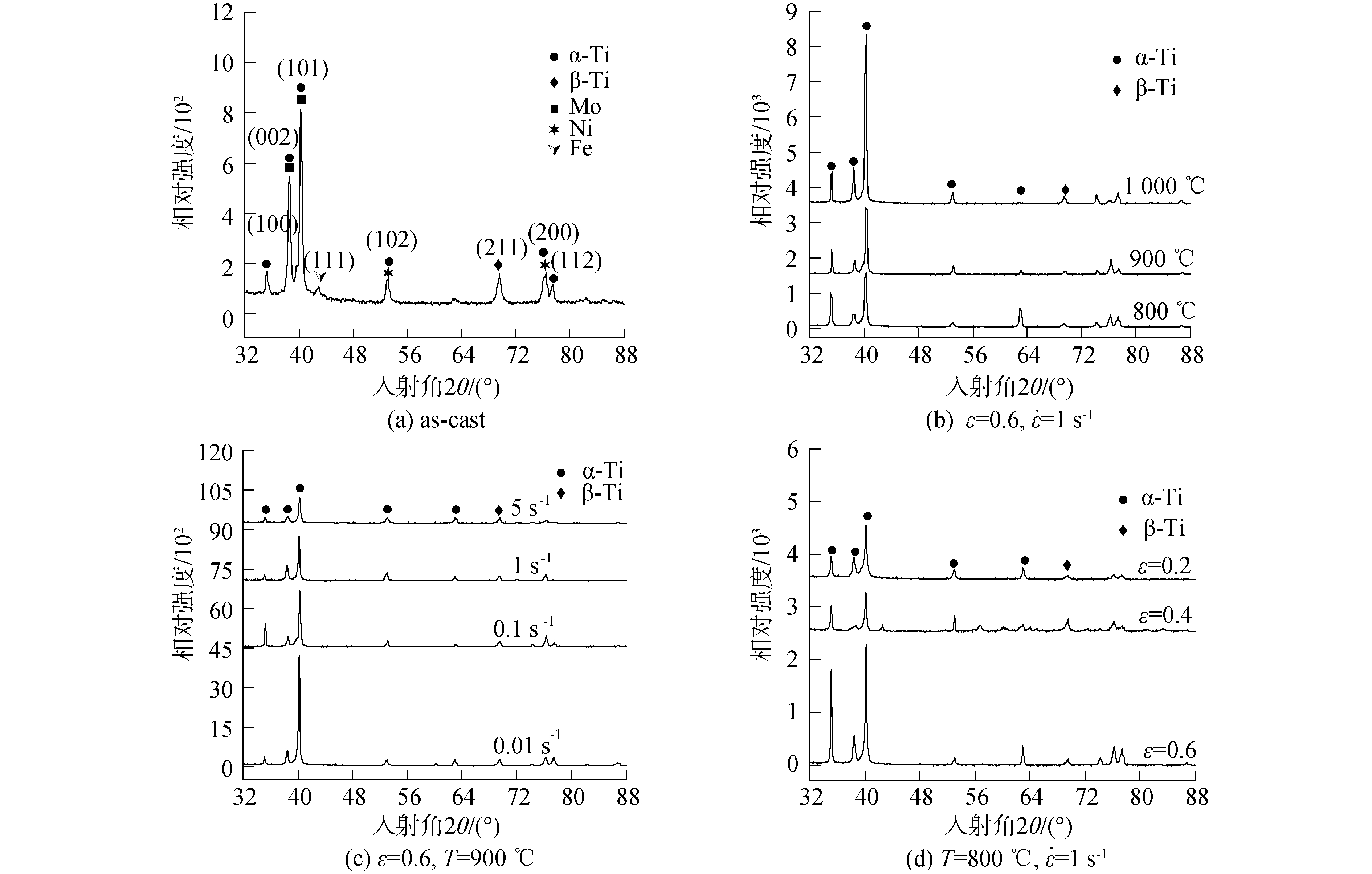

图 3所示为TA10钛合金原始试样和不同变形条件下试样的XRD图谱,对原始试样的XRD图谱所有主要的衍射峰都进行了指标化。在XRD图谱中,衍射峰越强,物质含量越高,衍射峰的半高宽与晶粒大小成反比,即衍射峰的半高宽越大,晶粒直径越小。从图 3可以看出,随着变形条件的变化,衍射峰出现了较大的变化,发生变化的主要是柱面(1010),基面(0002)和锥面(1011)所对应的衍射峰,其他晶面所对应的衍射峰强度相对较弱,变化不是很明显,因此本文将主要针对柱面(1010),基面(0002)和锥面(1011)进行分析研究。

|

Download:

|

| 图 3 TA10钛合金的铸态及热压缩变形后试样的XRD图谱 Fig. 3 XRD patterns of TA10 titanium alloy as-cast and hot compression deformation samples | |

从图 3(b)中可以看出,3个晶面所对应的衍射峰温度越高,衍射峰越强,衍射峰的半高宽越小。这说明在变形过程中,当应变速率一定时,温度越高晶粒越大,如图 1中800 ℃和900 ℃时的微观组织所示。图 3(c)所示为变形温度为900 ℃,变形量为0.6时,不同应变速率下试样的XRD图谱,从图中可以看出,柱面(1010)所对应的衍射峰的强度远大于其他晶面所对应的衍射峰,说明在该条件下晶粒取向性增强,其他取向的晶面转向柱面(1010),在该合金中出现了柱面(1010)的择优取向。此外,随着应变速率的增加,3个主要的衍射峰大体上均出现了减弱的趋势,衍射峰的半高宽越来越大,这说明当变形温度一定时,应变速率越大晶粒越小。图 3(d)中,随着变形程度的增加,3个主要的衍射峰出现了先减弱后增强的现象。这说明在变形过程中再结晶晶粒出现了先减小后增大的现象。出现这种现象的原因可能是因为随着变形时间的增加,晶粒之间出现了相互吞并而长大的现象。

2.3 不同变形条件下位错密度的测定及分析根据Gay等[15]的研究,随着衍射峰半高宽的变化,位错密度ρ可用Dunn公式表示:

| $ \rho = \frac{{{\beta ^2}}}{{2\ln 2\pi {b^2}}} $ |

式中:衍射峰半高宽β的大小可根据文献[9]提供的方法利用积分法求得;柏氏矢量b的模约为0.29 nm。

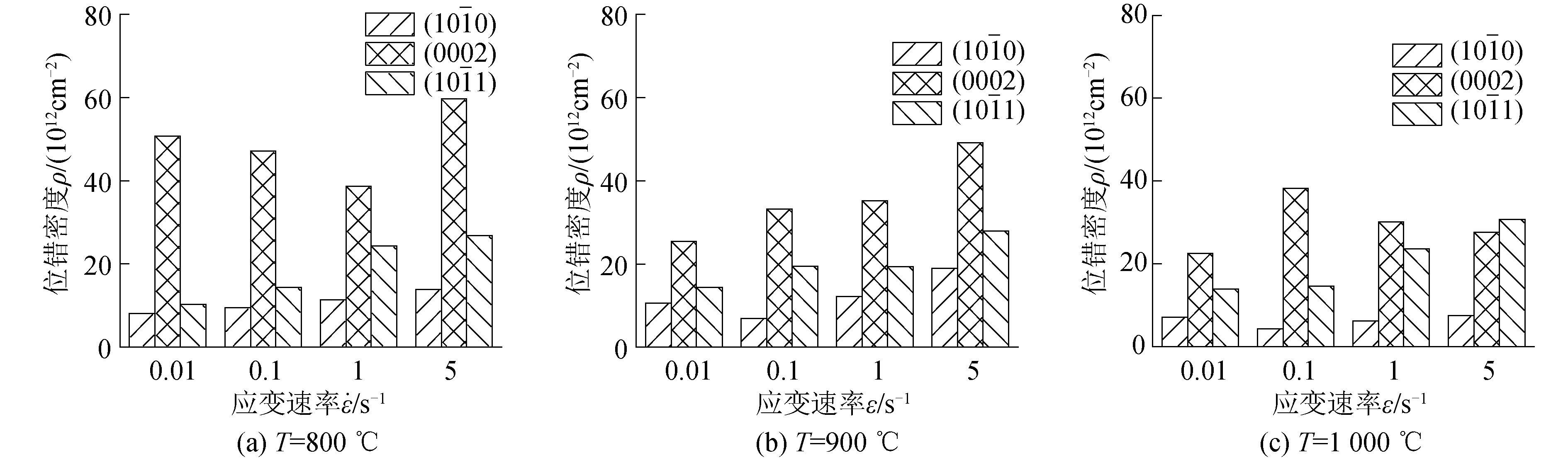

图 4所示为热压缩变形量为0.6时,不同变形条件下柱面(1010),基面(0002)和锥面(1011)的位错密度柱状图。各变形条件下位错密度都达到了1012 cm-2。从图中可以看出,随着应变速率的增加,各晶面位错密度变化较为复杂。如图 4(a)、(b)所示,当变形温度在相变点以下即800 ℃和900 ℃时,基面(0002)的位错密度最大,且远大于另两个晶面的位错密度。这是因为在热压缩变形过程中,(0002)晶面所受的压应力最大、合金变形速度最快,随着合金变形程度的增加位错迅速增殖,出现了位错缠结,形成胞状亚结构,增大了位错运动的阻力,使得该晶面位错密度迅速增大,因此,在基面(0002)上滑移系统更加容易开动。此外,还可以看出,随着变形温度的升高,相同应变速率下,柱面(1010)和锥面(1011)的位错密度变化都不大,而基面(0002)的位错密度则都显著减小,这说明在相变点以下,随着变形温度的升高,动态再结晶对基面(0002)的影响最大。当变形温度在相变点以上即1 000 ℃时,柱面(1010)的位错密度波动不大,且位错密度远小于基面(0002)和锥面(1011),随着应变速率的增加,锥面(1011)的位错密度迅速增加,当应变速率达到5 s-1时,锥面(1011)的位错密度超过基面(0002)的位错密度达到30.68×1012 cm-2,如图 4(c)所示。这是因为随着应变速率的增加,锥面(1011)发生了晶格畸变和滑移,使应力集中发生在锥面,导致锥面(1011)的位错密度迅速增加[9]。可见合金在1 000 ℃变形时,滑移变形主要以基面(0002)和锥面(1011)为主。由以上分析可知,各晶面的位错密度受变形参数的影响变化很大,对变形温度和应变速率极为敏感。

|

Download:

|

| 图 4 变形量为0.6时,不同变形条件下各晶面位错密度的变化 Fig. 4 Variations of different crystal face dislocation density at ε=0.6 under different deformation conditions | |

图 5所示为应变速率为1 s-1时,不同变形温度下,随着变形量的增加晶面位错密度变化柱状图。如图 5(a)、(b)所示,在相变点以下,当变形量ε=0.2时,柱面(1010)的位错密度较小,基面(0002)和锥面(1011)的位错密度较大且两者相差不大,说明此时滑移变形主要以基面(0002)和锥面(1011)为主。当变形量增加到0.4时,柱面(1010)和锥面(1011)的位错密度略有减小,而基面(0002)的位错密度则急剧增加,分别达到了130.14×1012 cm-2,78.24×1012 -2,说明随着变形量从0.2增加到0.4时,基面(0002)的位错大量启动,该晶面有新的滑移系产生,导致滑移加剧。随着变形量的增加,当变形量ε=0.6时,从图中可以看出,柱面(1010)和锥面(1011)的位错密度都是稍有减小,而基面(0002)的位错密度则急剧减小,但依然远大于另外2个晶面的位错密度。出现这种现象说明相变点以下发生的动态再结晶对位错密度影响很大,新生成的再结晶晶粒替代了含有高位错密度的变形晶粒,导致了位错密度的减小。在相变点以上1 000 ℃时,如图 5(c)所示,各晶面的位错密度变化都不大,柱面(1010)的位错密度随着变形量的增加稍有减小,而基面(0002)和锥面(1011)的位错密度则随着变形量的增加先略有减小后又稍微增大,且它们的位错密度远大于柱面(1010)的位错密度。这说明在1 000 ℃时,变形量和动态回复对各晶面的位错密度影响都不大,滑移变形从始至终都以基面(0002)和锥面(1011)为主。

|

Download:

|

| 图 5 应变速率为1 s-1时,不同变形条件下各晶面位错密度的变化 Fig. 5 Variations of different crystal face dislocation density at =1 s-1 under different deformation conditions | |

图 6所示为不同变形条件下3个晶面总位错密度的变化曲线。变形量为0.6时,不同变形条件下总密度的变化如图 6(a)所示,从中可以看出,热压缩变形过程中,总位错密度随着应变速率的增大及变形温度的降低而增加。一方面,应变速率越大,位错增殖率越大,滑移系开动所需要的临界切应力增大,使滑移变形难以进行,并且随着应变速率的增大,合金达到单位变形量所需要的时间越短,使动态回复和再结晶不能充分进行,这些都导致了位错密度的增大。另一方面,随着变形温度的升高,原子的动力学增强,滑移系开动所需要的临界切应力减小,使得位错运动及晶面间滑移的阻碍减小,此外,温度越高,热压缩变形时动态回复和动态再结晶也更加容易发生,这些都导致了位错密度的减小。应变速率为1 s-1时,随着变形量的增加,不同变形温度下总位错密度的变化如图 6(b)所示,相变点以下,热压缩过程中由于基面(0002)的位错密度出现了先急剧增加,后又显著下降的现象,导致了总位错密度在热压缩过程中也出现了先减小后增大的现象。1 000 ℃时,由于动态回复和变形量对位错密度的影响不大,因此总位错密度随着变形量的增加波动也不大。

|

Download:

|

| 图 6 不同变形条件下的总位错密度的变化 Fig. 6 Variations of total dislocation density under different deformation conditions | |

1) TA10钛合金的软化机制在相变点以下时以动态再结晶为主,相变点以上时以动态回复为主。

2) 热压缩变形量为0.6时,在相变点以下,基面(0002)的位错密度远大于柱面(1010)和锥面(1011),在基面(0002)上滑移系统更加容易开动。此外,随着变形温度的升高,动态再结晶对基面(0002)的影响最大。

3) 应变速率为1 s-1时,相变点以下,随着变形量的增加,基面(0002)的位错密度先急剧增大后又急剧减小,滑移变形随着变形量的增加先以基面(0002)和锥面(1011)为主,后转为以基面(0002)为主。1 000 ℃时,变形量和动态回复对各晶面的位错密度影响都不大,滑移变形从始至终都以基面(0002)和锥面(1011)为主。

4) 热压缩变形量为0.6时,3个晶面的总位错密度随着应变速率的增大及变形温度的降低而增加。应变速率为1 s-1时,随着变形量的增大,相变点以下,3个晶面的总位错密度先增大后减小,1 000 ℃时,总位错密度波动不大。

| [1] |

葛伟, 邓宁嘉, 丁春聪, 等. TA10钛合金板材的热处理工艺研究[J]. 钛工业进展, 2015, 32(4): 25-28. GE Wei, DENG Ningjia, DING Chuncong, et al. Study on heat treatment system of TA10 alloy sheet[J]. Titanium industry progress, 2015, 32(4): 25-28. (  0) 0)

|

| [2] |

张朝晖, 张永超, 刘全明. 氢对TA10合金焊接接头组织和性能的影响[J]. 兵器材料科学与工程, 2018, 41(3): 1-4. ZHANG Zhaohui, ZHANG Yongchao, LIU Quanming. Effect of hydrogen content on microstructure and properties of TA10 alloy welded joint[J]. Ordnance material science and engineering, 2018, 41(3): 1-4. (  0) 0)

|

| [3] |

史亚鸣, 黄海广, 李志敏, 等. 带钢热连轧机生产TA10钛合金带的轧制工艺[J]. 中国冶金, 2017, 27(8): 41-44. SHI Yaming, HUANG Haiguang, LI Zhimin, et al. Rolling technique of TA10 titanium alloy strips produced by hot continuous rolling mill for steel strips[J]. China metallurgy, 2017, 27(8): 41-44. (  0) 0)

|

| [4] |

苏娟华, 邵鹏, 任凤章. TA10钛合金的高温拉伸断裂极限[J]. 金属热处理, 2018, 43(4): 24-28. SU Juanhua, SHAO Peng, REN Fengzhang. Tensile fracture limit of TA10 titanium alloy at high temperature[J]. Heat treatment of metals, 2018, 43(4): 24-28. (  0) 0)

|

| [5] |

石德珂. 材料科学基础[M]. 2版. 北京: 机械工业出版社, 2003: 97-98.

(  0) 0)

|

| [6] |

丁永根, 孙建辉, 李萍, 等. TA15钛合金热压缩变形位错演化分析[J]. 稀有金属与硬质合金, 2017, 45(1): 58-62, 66. DING Yonggen, SUN Jianhui, LI Ping, et al. Dislocation evolution analysis of TA15 titanium alloy during hot compression deformation[J]. Rare metals and cemented carbides, 2017, 45(1): 58-62, 66. (  0) 0)

|

| [7] |

丁雨田, 刘博, 郭廷彪, 等. 等通道转角挤压过程中纯铜位错密度变化和力学性能[J]. 中国有色金属学报, 2014, 24(8): 2057-2064. DING Yutian, LIU Bo, GUO Tingbiao, et al. Dislocation density variation and mechanical properties of pure copper via equal channel angular pressing[J]. The Chinese journal of nonferrous metals, 2014, 24(8): 2057-2064. (  0) 0)

|

| [8] |

贾仁需, 张玉明, 张义门, 等. XRD法计算4H-SiC外延单晶中的位错密度[J]. 光谱学与光谱分析, 2010, 30(7): 1995-1997. JIA Renxu, ZHANG Yuming, ZHANG Yimen, et al. Calculation of dislocation destiny using X-Ray diffraction for 4H-SiC homoepitaxial layers[J]. Spectroscopy and spectral analysis, 2010, 30(7): 1995-1997. DOI:10.3964/j.issn.1000-0593(2010)07-1995-03 (  0) 0)

|

| [9] |

王晓强, 崔凤奎, 燕根鹏, 等. 40Cr冷滚打成形中位错密度变化研究[J]. 中国机械工程, 2013, 24(16): 2248-2252, 2256. WANG Xiaoqiang, CUI Fengkui, YAN Genpeng, et al. Study on dislocation density change during cold roll-beating of 40Cr[J]. China mechanical engineering, 2013, 24(16): 2248-2252, 2256. DOI:10.3969/j.issn.1004-132X.2013.16.022 (  0) 0)

|

| [10] |

周强. TC4钛合金板材电致塑性成形特性的实验研究[D].上海: 上海交通大学, 2015: 44-45. ZHOU Qiang. Experimental research on the electrically-assisited forming properties of TC4 titanium alloy[D]. Shanghai: Shanghai Jiao Tong University, 2015: 44-45. (  0) 0)

|

| [11] |

苏娟华, 邵鹏, 任凤章. 锻造温度对TA10钛合金组织和性能的影响[J]. 材料热处理学报, 2017, 38(4): 60-65. SU Juanhua, SHAO Peng, REN Fengzhang. Effect of forging temperature on microstructure and mechanical properties of TA10 titanium alloy[J]. Transactions of materials and heat treatment, 2017, 38(4): 60-65. (  0) 0)

|

| [12] |

程帅朋, 苏娟华, 陈学文, 等. 锻造工艺对TA10钛合金组织性能的影响[J]. 河南科技大学学报(自然科学版), 2017, 38(3): 6-9. CHENG Shuaipeng, SU Juanhua, CHEN Xuewen, et al. Effect of forging technology on microstructure and properties of TA10 titanium alloy[J]. Journal of Henan University of Science and Technology (natural science), 2017, 38(3): 6-9. (  0) 0)

|

| [13] |

程帅朋, 苏娟华, 任凤章. 锻后热处理温度对TA10钛合金组织及性能的影响[J]. 金属热处理, 2016, 41(10): 158-161. CHENG Shuaipeng, SU Juanhua, REN Fengzhang. Effect of heat treatment temperature after forging on microstructure and properties of TA10 titanium alloy[J]. Heat treatment of metals, 2016, 41(10): 158-161. (  0) 0)

|

| [14] |

王淑艳, 岳旭, 段晓辉, 等. 加工工艺对TA10大规格棒材力学性能的影响[J]. 世界有色金属, 2016(5): 43-45. WANG Shuyan, YUE Xu, DUAN Xiaohui, et al. Effect of processing method on mechanical properties of TA10 large-section bars[J]. World nonferrous metals, 2016(5): 43-45. (  0) 0)

|

| [15] |

GAY P, HIRSCH P B, KELLY A. The estimation of dislocation densities in metals from X-ray data[J]. Acta metallurgica, 1953, 1(3): 315-319. DOI:10.1016/0001-6160(53)90106-0 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40