压气机作为燃气轮机中的核心部件,对燃气轮机的性能影响极大。当功率比为1.538~1.33时,压气机效率每变化1%,将使燃气轮机装置的效率变化1.8%~3.0%[1]。所以燃气轮机中压气机对于保持其稳定、安全的运行有十分重要的意义。

Syverud等[2]通过喷水盐雾实验使JB85-13型发动机加速恶化,实验结果表明发动机的静子叶片的污垢沉积程度达到其转子叶片的一倍左右,发现其压力面的积垢程度小于吸力面的积垢程度。Suder等[3]进行数学建模对其进行了数值计算,并将计算结果与文献[2]的实验结果进行了对比。张龙新等[4]对某型带有进、出导叶的两级轴流压气机,其中不包含倒叶的部分来自于某重型燃气轮机中压气机的中间两级,通过改变叶片和流道表面的粗糙度和改变叶片厚度的方法来模拟不同的积垢程度对压气机性能的影响,在两级上分别给定不同的组合。Song等[5]对压气机内部的积垢过程进行简化,将叶栅简化为平板,并利用数值模拟方法对简化模型平板上的积垢过程进行数值模拟。Nicola等[6]使用NASA Stage 37模型对给定叶片表面以不均匀的粗糙度值模拟动叶叶片积垢情况。利用数值模拟方法研究叶片积垢可以降低研究周期,节省研究所需经费,计算时主要采用更改叶片表面粗糙度和改变叶型厚度两种方法来进行模拟。

本文将采用两种方法来模拟NASA Stage 35单机轴流压气机的积垢现象,分别是更改静叶叶片表面粗糙度值和非均匀地改变叶片厚度,计算两种条件下压气机的特性曲线的变化,并分析积垢前后压气机内部的流场变化情况,分析积垢造成压气机性能退化的主要气动原因。

1 模型及控制方程本文以NASA Stage 35为研究对象研究积垢对压气机性能的影响,并在此模型基础上展开一系列研究。此叶片的模型及性能数据来自文献[6-7]。以往的研究发现,在燃气轮机实际运行过程中,压气机静叶叶片表面积垢的程度要比动叶叶片严重,所以本文将重点对NASA Stage35中的静叶叶片进行模拟研究。计算域模型如图 1所示。

|

Download:

|

| 图 1 计算域模型 Fig. 1 Domain model | |

NASA Stage 35的模型参数如下,动叶数量36个,展弦比为1.19;静叶数量为46个,展弦比为1.26。压气机的全工况转速为17.191×103 r/min,进口轮毂比为0.7,压气机的设计流量是20.19 kg/s,总温比是1.23,总压比为1.82,绝热效率是0.83。

本文研究压气机内部流场,基于压气机的工作原理及气动特性,在模拟计算时将工质简化为定常可压缩粘性流动。忽略质量力后的质量守恒、动量守恒和能量守恒方程为

| $ \frac{{\partial \rho }}{{\partial t}} + \nabla \cdot \left( {\rho \mathit{\boldsymbol{\nu }}} \right) = 0 $ | (1) |

| $ \frac{\partial }{{\partial t}}\left( {\rho \mathit{\boldsymbol{\nu }}} \right) + \nabla \cdot \left( {\rho \mathit{\boldsymbol{\nu \nu }}} \right) = \nabla \cdot \left( { - p\mathit{\boldsymbol{I}} + \mathit{\boldsymbol{ \boldsymbol{\varGamma} }}} \right) $ | (2) |

| $ \begin{array}{*{20}{c}} {\frac{\partial }{{\partial t}}\left( {\rho E} \right) + \nabla \cdot \left( {\rho \mathit{\boldsymbol{\nu }}E} \right) = }\\ {\nabla \cdot \left[ {\left( { - p\mathit{\boldsymbol{I}} + \mathit{\boldsymbol{ \boldsymbol{\varGamma} }}} \right) \cdot \mathit{\boldsymbol{\nu }}} \right] - \nabla \cdot \mathit{\boldsymbol{q}}} \end{array} $ | (3) |

式中:I={δij}为单位张量;Γ={τij}为粘性应力张量,对于牛顿流体有

| $ {\tau _{ij}} = - \frac{2}{3}\mu \frac{{\partial {u_k}}}{{\partial {x_k}}}{\delta _{ij}} + \mu \left( {\frac{{\partial {u_i}}}{{\partial {x_j}}} + \frac{{\partial {u_j}}}{{\partial {x_i}}}} \right) $ | (4) |

在本文的计算中,采用改变计算模型壁面表面的粗糙度模拟叶片轻度积垢的情况,更改壁面粗糙度在计算软件中实际上是对壁面函数的修正。壁面为光滑壁面时其壁面函数为

| $ \frac{u}{{{u_t}}} = \frac{1}{\kappa }\ln {y^ + } + {B_0} $ | (5) |

其中

| $ {y^ + } = \frac{{y{u_\tau }}}{\upsilon } $ | (6) |

| $ {u_\tau } = \sqrt {\frac{{{\tau _{{\rm{wall}}}}}}{\rho }} $ | (7) |

当给定粗糙壁面时,对其光滑壁面函数进行了修正,修正后的壁面函数为

| $ \frac{u}{{{u_t}}} = \frac{1}{\kappa }\ln \frac{{y - {d_0}}}{{{k_0}}} + {B_0} $ | (8) |

其中

| $ {k_0} = \frac{{{k_s}}}{{30}} $ | (9) |

式中:u表示流体速度;uτ为摩擦速度;τwall为壁面剪切应力;υ为运动黏性系数;k0为等效表面粗糙度;ks为平均表面粗糙高度;d0为基准面高度;κ为von karman常数,取值0.41;B0为常数,取值5.36[8]。

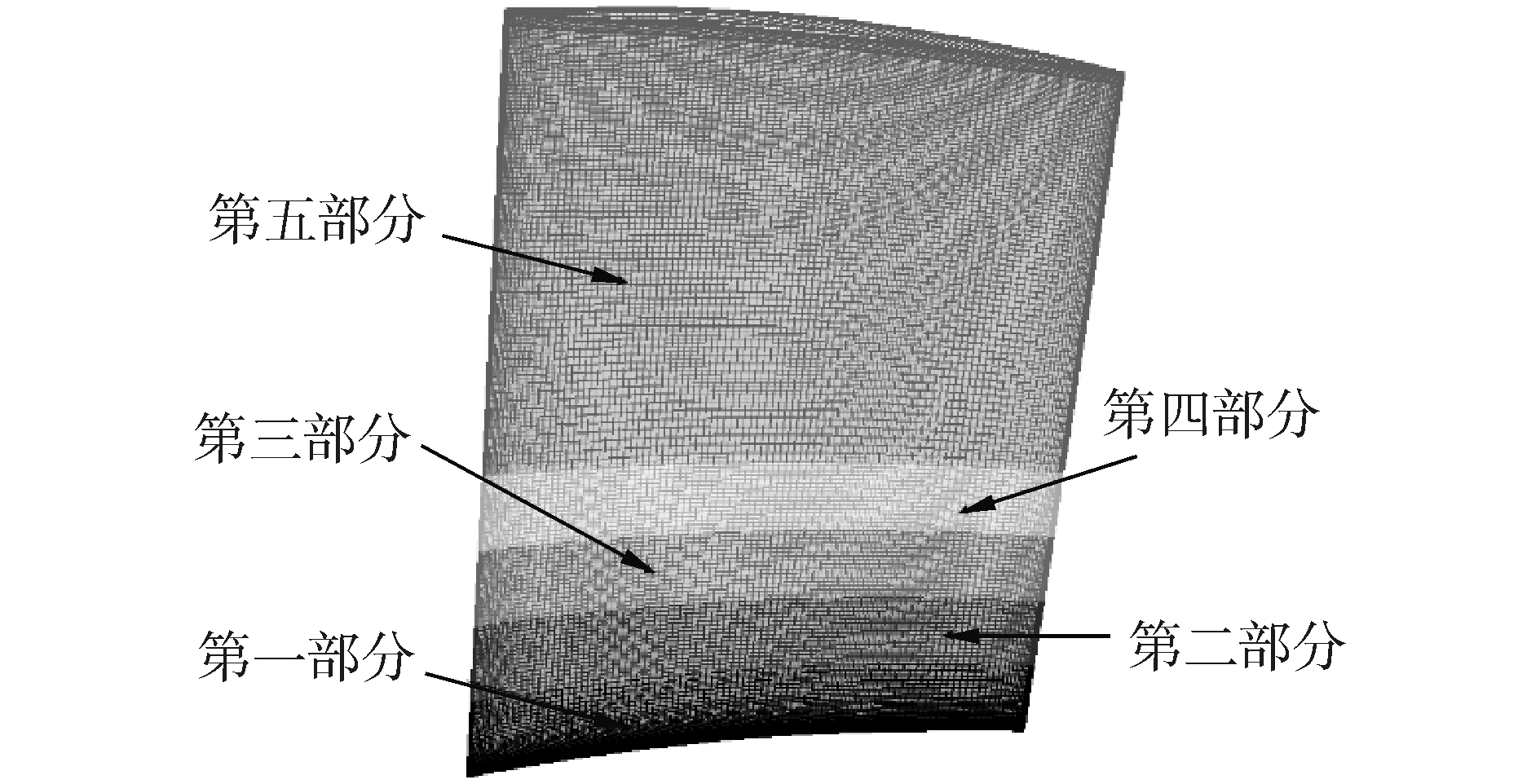

2 网格生成及计算结果分析本文采用ICEM CFD软件对计算域模型进行网格生成,为了保证计算准确性对计算域采用图 2所示结构化网格生成方法。

|

Download:

|

| 图 2 计算域网格 Fig. 2 Domain mesh | |

模拟1 非均匀给定叶片表面粗糙度。

研究显示,叶片在轻度积垢情况下其表面粗糙度达到10 μm的量级[9],而此量级程度无法在宏观上表现出来,所以对于叶片表面的轻度积垢情况,采用改变叶片表面粗糙度的方法来模拟压气机中度积垢情况。在实际情况中叶片表面污染物的沉积厚度沿叶高方向逐渐降低,叶根处积垢最厚,叶顶处积垢最薄。本文将静叶叶片沿叶高分为5部分,如图 3所示,第一、二、三和四部分面积各占叶片表面积10%,其余部分为第五部分。在给定边界条件时,给定这五部分不同的粗糙度值来模拟静叶叶片表面的积垢情况。

|

Download:

|

| 图 3 静叶叶片网格划分示意图 Fig. 3 Meshing of stator blade | |

模拟2 均匀给定叶片表面粗糙度。

在以往的研究中通常采用给定叶片整体一定的粗糙度数值来模拟压气机的积垢情况,但这种方法缺少合理性,为了确定这种方法与模拟1的计算结果是否存在差异并存在怎样的差异,本文将给定叶片表面五个部分相同的粗糙度数值来模拟压气机积垢后的情况,并取模拟1中的不同粗糙度的平均值来保证计算的可对比性。

模拟3 增加叶型厚度。

研究表明压气机叶片在重度积垢情况下其积垢量级达到100 μm[9],体现在宏观量级上,在模拟重度积垢情况下采用增加叶片叶型厚度的方法来模拟。根据文献[10]数据得到污染物颗粒在叶片表面沉积速率如图 4,设定叶片最大积垢厚度为100 μm, 拟合得到叶片沿叶高方向的不同积垢厚度,再利用建模软件对静叶叶片不同叶高进行不同程度的加厚处理,建立重度积垢后的静叶叶片模型,使用ICEM网格生成工具对静叶及其通道部分重新生成网格,进行计算。

|

Download:

|

| 图 4 污染物颗粒沿叶高沉积速率 Fig. 4 Deposition rate along the blade height direction | |

进口:给定总压101 325 Pa,总温288.15 K,轴向进气;

出口:给定静压出口边界条件,通过调整出口静压的数值来实现模拟压气机的不同工况条件。

壁面的边界条件由不同的模拟方法给定不同的边界条件:

积垢前:绝热、光滑、速度满足无滑移条件;

模拟1:静叶叶片表面第一、二、三、四和第五部分分别给定表面粗糙度数值25、23、21、19和18 μm,其余部分给定绝热、光滑、速度无滑移;

模拟2:给定静叶叶片五部分相同粗糙度数值19.7 μm,其余部分给定绝热、光滑、速度无滑移;

模拟3:给定叶片表面粗糙度数值为20 μm,其余部分给定绝热、光滑、速度无滑移。

2.3 模型验证计算模型在积垢前的性能参数,并与实验数据进行对比。计算效率峰值点处的计算数据与实验数据的误差如表 1。对比发现误差均小于4%,认为计算模型有效。

| 表 1 计算数据误差 Tab.1 Error calculation of data |

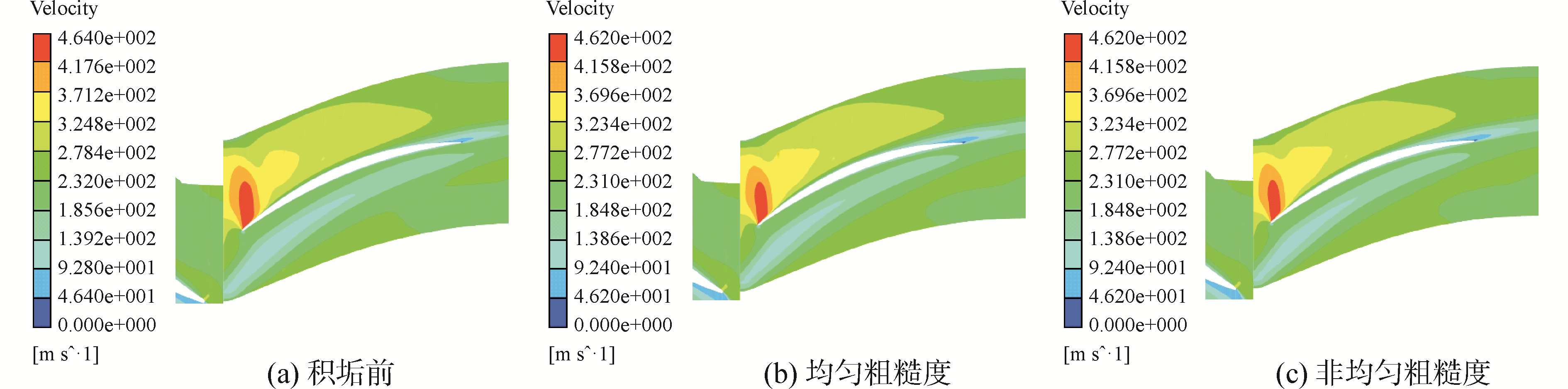

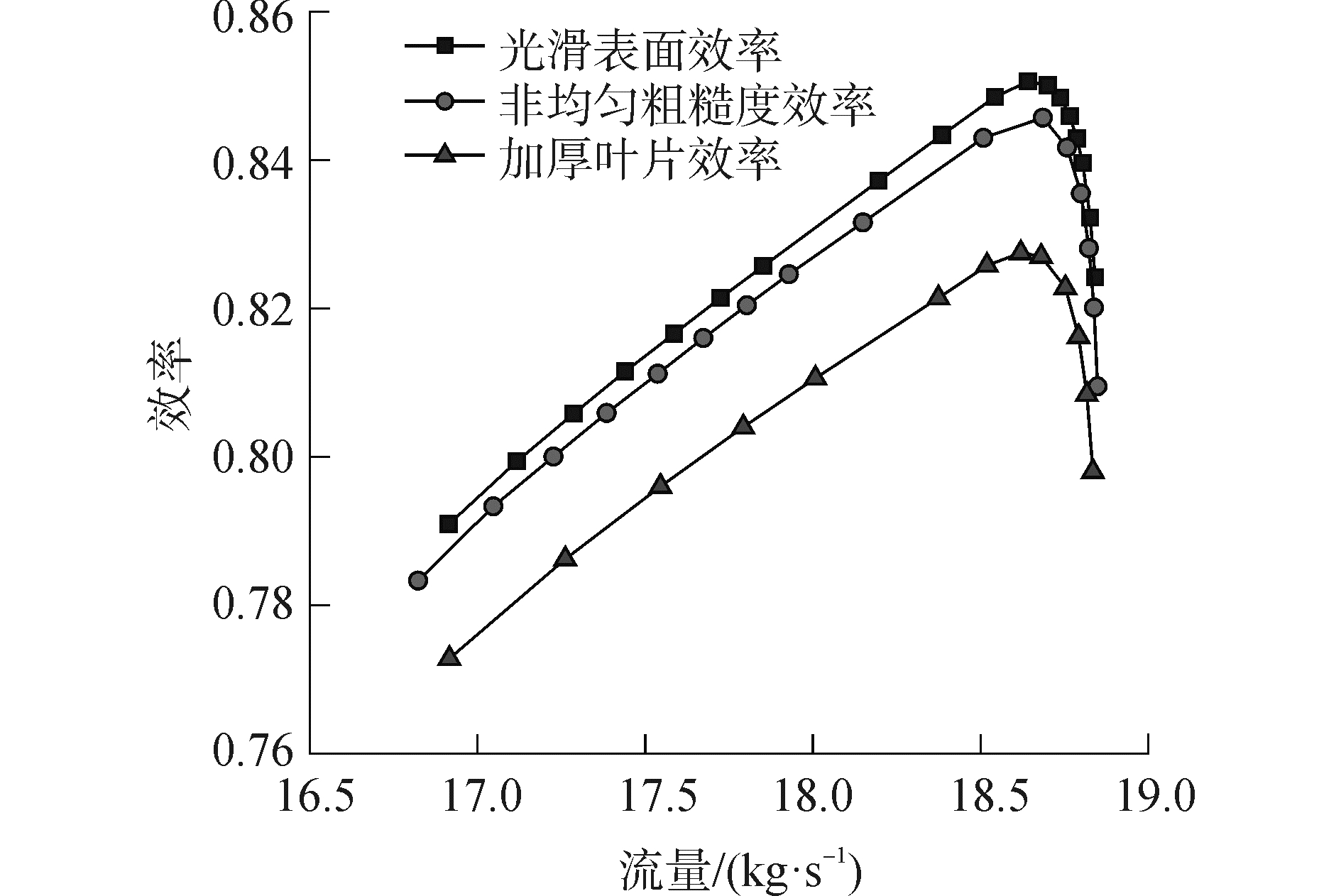

本文选择100%转速下的计算结果进行了对比。计算得到模拟1和模拟2条件下的模拟结果,并与未发生积垢现象时的情况进行对比。得到压气机特性曲线如图 5。对比三种情况下的压气机特性曲线发现,积垢前后压气机的压比并未发生明显的变化,但在积垢后压气机的效率发生了明显的衰退。从特性曲线可看出采用模拟1和模拟2两种改变粗糙度的方法并不会引起压气机的稳定工作范围发生变化。

|

Download:

|

| 图 5 压气机特性曲线对比 Fig. 5 Comparison curves of compressor characteristic | |

分析积垢前后叶根处速度分布(如图 6)发现,在叶片叶根吸力面的尾缘附近会有一层明显的低速区域,即为附面层,在叶片发生积垢现象后叶片的附面层变厚,叶片出口的尾迹变厚变长,而相对于模拟1,模拟2的附面层变化更小,效率的退化程度也相对较小,说明采用模拟2研究叶片表面积垢现象造成的压气机性能退化程度要低于模拟1的计算结果。而分析两种方法,模拟1更加接近实际情况,说明在以往的部分研究中采用模拟2模拟压气机积垢现象的计算结果要更加偏离实际情况。

|

Download:

|

| 图 6 叶根处速度分布云图 Fig. 6 Root distribution of velocity cloud | |

模拟3的计算针对100%转速和90%转速进行,图 7为100%转速下压气机的压比和效率特性曲线与未积垢和中度积垢时的对比。图 8为90%转速下压气机的压比和效率特性曲线与未积垢和中度积垢时的对比。

|

Download:

|

| 图 7 100%转速下压气机性能特性曲线 Fig. 7 Compressor characteristic curves in 100% speed | |

|

Download:

|

| 图 8 90%转速压气机性能特性曲线 Fig. 8 Compressor characteristic curves in 90% speed | |

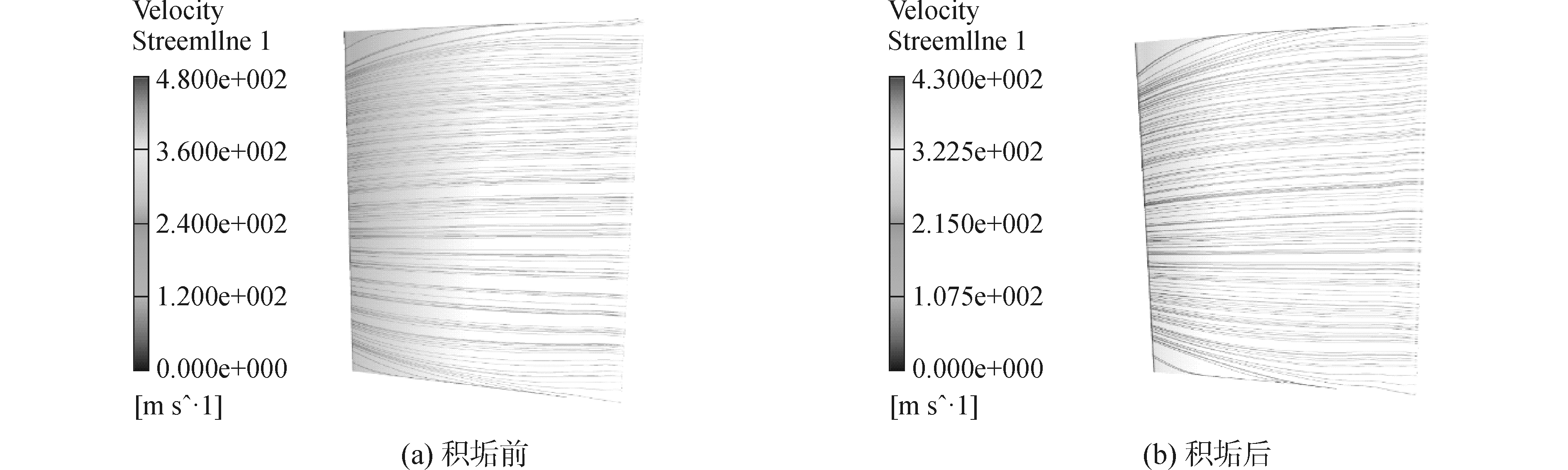

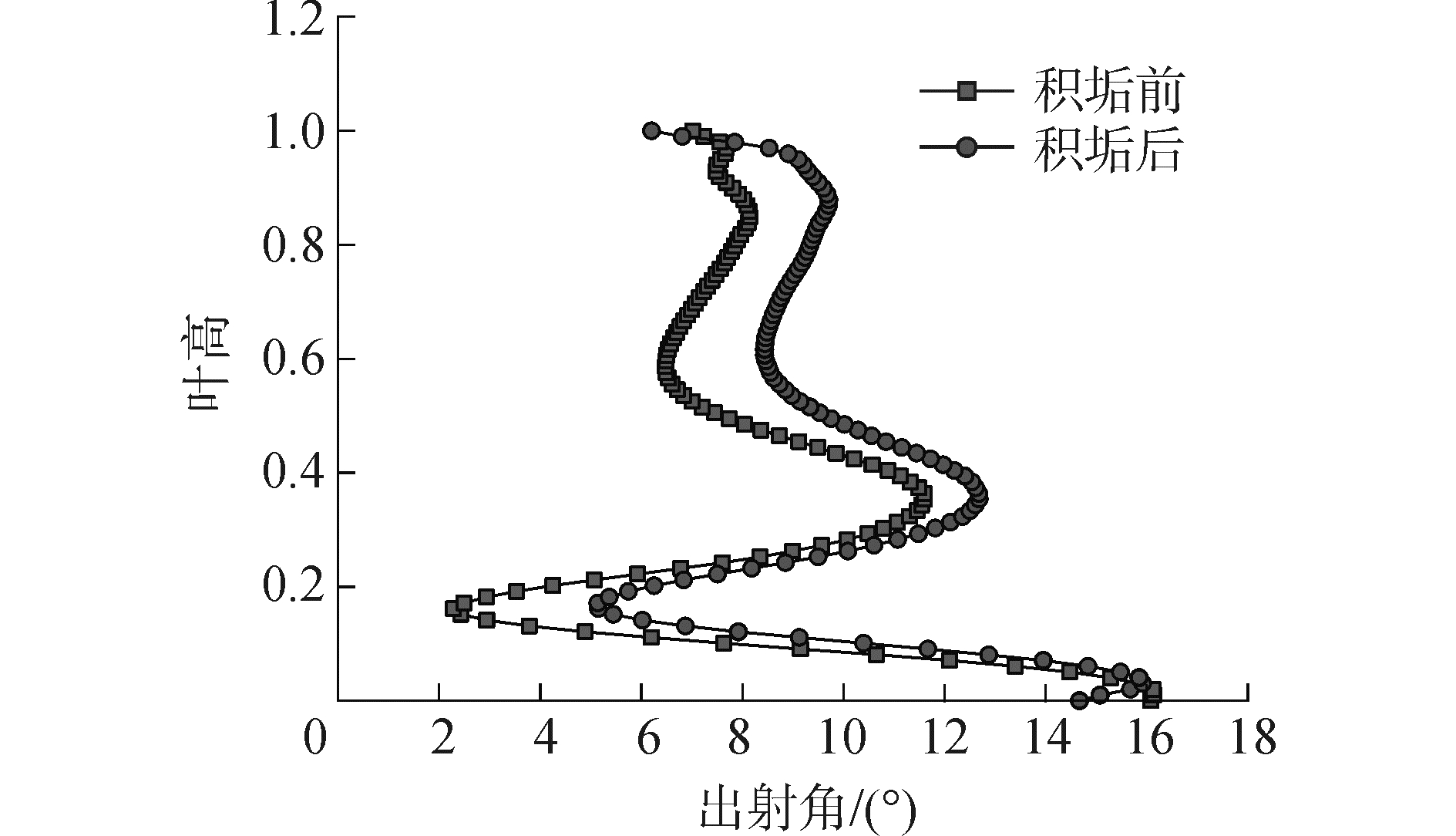

观察模拟3前后叶片吸力面的极限流线(如图 9),在叶片叶顶和叶根处极限流线有明显的向叶中处偏离的趋势,在叶片发生积垢现象后叶顶处的流线偏离主流的位置发生了提前,并且发生偏离的程度也要大于积垢发生前,同样在叶根处的偏离提前现象更加明显,图 10为静叶叶片后的速度出射角随叶高的分布图,从图中可以发现,在对叶片进行加厚处理后静叶后出口角在20%左右叶高处,相对于给定粗糙度的研究方法有明显的增加。

|

Download:

|

| 图 9 重度积垢吸力面极限流线 Fig. 9 Limit streamline on the section surface of the severe fouling condition | |

|

Download:

|

| 图 10 重度积垢气流出射角 Fig. 10 Exit angle of the severe fouling condition | |

在叶顶和叶根处出射角的变化尤其明显,在叶根处出射角还出现了突变状况,说明更改叶片厚度后在叶根尾缘处的气流发生了比较大的扰动。本文主要研究对象是单级轴流压气机,在实际工作中轴流压气机的存在形式多为多级的压气机,而静叶下游的出射角大小会直接影响下一级轴流压气机的气流入射角,从而影响下一级动叶的攻角,压气机的性能对动叶攻角的变化非常敏感,攻角的变化甚至会引起压气机发生失速甚至发生喘振。所以压气机叶片积垢后出射角的变化会严重的影响压气机的总体性能,影响压气机的稳定工作。

图 11为静叶叶根处的沿弦线的静压分布图。从图中发现,在对叶片进行加厚处理后,静叶叶根处整体的静压呈减小趋势。说明在加厚叶片后静叶通道的增压效果有一定的下降。同时对比两幅图发现,在尾缘处的压力面和吸力面的静压梯度明显变大,在叶片前缘处也有一定体现,压力与吸力面的压差增大意味着叶片沿周向的载荷增大,叶片负载的增大会减少叶片的工作寿命。说明当积垢使得叶片厚度发生变化后,会使叶片的载荷增加,严重时甚至会导致叶片发生断裂,严重影响压气机正常工作。

|

Download:

|

| 图 11 重度积垢叶根沿弦线静压分布 Fig. 11 Static pressure along the chordline of the severe fouling condition | |

1) 更改叶片表面粗糙度模拟方法压气机效率退化程度大于压比的退化程度,压气机稳定工作范围未发生变化。

2) 增加叶型厚度后,压气机的稳定工作范围发生明显的退化减小。

3) 模拟1造成的压气机退化程度高于模拟2造成的压气机退化程度。

4) 三种模拟的计算结果表明都会引起叶片表面的附面层厚度发展加剧,尾迹变长加宽,积垢后气流出射角发生明显变化,尤其是在叶根及叶顶附近,从而导致压气机性能发生衰退。在积垢后气流在静叶叶片前缘的攻角也发生变化,导致前缘位置损失增加,压气机效率下降。

5) 叶片发生积垢后,会使叶片在工作中受到的表面应力增加,长期工作会造成叶片应力疲劳甚至发生断裂。

本文的计算中对于压气机积垢现象与之前工作的不同是采用了不均匀增加厚度的方法进行计算,但只是定性的得到了这种方法对压气机重度积垢现象的模拟效果,没有得到定量的压气机性能衰退情况与更改叶型厚度的关系。

| [1] |

刘光宇. 船舶燃气轮机装置原理与设计[M]. 哈尔滨: 哈尔滨船舶工程学院出版社, 1992. LIU Guanggu. Principle and design of marine gas turbine unit[M]. Harbin Engineering University press, 1992. (  0) 0)

|

| [2] |

SYVERUD E, BREKKE O, BAKKEN L E. Axial compressor deterioration caused by saltwater ingestion[J]. Journal of turbomachinery, 2007, 129(1): 119-126. DOI:10.1115/1.2219763 (  0) 0)

|

| [3] |

SUDER K L. Blockage development in a transonic, axial compressor rotor[J]. Journal of turbomachinery, 1998, 120(3): 465-476. DOI:10.1115/1.2841741 (  0) 0)

|

| [4] |

张龙新, 陈绍文, 孙士珺, 等. 污垢沉积对某轴流压气机中间两级性能影响的数值研究[J]. 中国电机工程学报, 2012, 32(35): 130-136. ZHANG Longxin, CHEN Shaowen, SUN Shijun, et al. Numerical study on the impact of fouling on an axial compressor middle stages[J]. Proceedings of the CSEE, 2012, 32(35): 130-136. (  0) 0)

|

| [5] |

SONG T W, SOHN J L, KIM T S, et al. An analytical approach to predicting particle deposit by fouling in the axial compressor of the industrial gas turbine[J]. Proceedings of the institution of mechanical engineers, part A:journal of power and energy, 2005, 219(3): 203-212. DOI:10.1243/095765005X7547 (  0) 0)

|

| [6] |

ALDI N, MORINI M, PINELLI M, et al. Performance evaluation of nonuniformly fouled axial compressor stages by means of computational fluid dynamics analyses[J]. Journal of turbomachinery, 2013, 136(2): 021016. DOI:10.1115/1.4025227 (  0) 0)

|

| [7] |

REID L, MOORE R D. Design and overall performance of four highly loaded, high speed inlet stages for an advanced high-pressure-ratio core compressor NASA-TP-1337[R]. Cleveland, OH: NASA, 1978.

(  0) 0)

|

| [8] |

REID L, MOORE R D. Performance of single-stage axial-flow transonic compressor with rotor and stator aspect ratios of 1.19 and 1.26, respectively, and with design pressure ratio of 1.82 NASA-TP-1338[R]. Cleveland, OH: NASA, 1978.

(  0) 0)

|

| [9] |

卢明亮.盐雾腐蚀对压气机性能影响的研究[D].哈尔滨: 哈尔滨工程大学, 2013. LU Mingliang. Research on the effects of salt spray corrosion on the compressor performance[D]. Harbin: Harbin Engineering University, 2013. http://d.wanfangdata.com.cn/Thesis/D429247 (  0) 0)

|

| [10] |

陈绍文, 张辰, 石慧, 等. 轴流压气机级内污垢沉积影响的数值研究[J]. 推进技术, 2012, 33(3): 377-383. CHEN Shaowen, ZHANG Chen, SHI Hui, et al. Numerical study on the impact of fouling on axial compressor stages[J]. Journal of propulsion technology, 2012, 33(3): 377-383. (  0) 0)

|

| [11] |

杨化动.积垢的形成机理及其对轴流式压气机性能的影响研究[D].北京: 华北电力大学, 2014. YANG Huadong. Research on the fouling mechanism and the effect of fouling on performance of axial flow compressor[D]. Beijing: North China Electric Power University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10079-1014365924.htm (  0) 0)

|

2018, Vol. 39

2018, Vol. 39