2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050

2. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China

Ni60自熔性合金粉末具有良好的工艺性能、优良的耐磨、耐蚀、抗氧化和抗高温磨损等综合性能,广泛应用于轴承、活塞等零部件表面修复和保护,可使其工件寿命比原先提高几倍乃至几十倍,从而有效延长工件的使用寿命[1-3]。随着现代高尖端科技和现代民用工业的快速发展,单一的表面涂层已经不能满足苛刻工况的要求, 寻求制备综合性能优良的多层涂层和多组元复合涂层,成为目前涂层中极具应用潜力的研究对象。国内外学者试图各组分协同作用,从而获得性能更为优异的涂层,是目前该领域研究的一个热点课题。就目前国内外的相关研究来看,从进一步提高涂层耐磨角度,学者们采用添加第二硬质强化相的方式来增强镍基合金涂层的抗磨性,如添加强化相SiC、Al2O3、WC、TiB2等;从增强涂层减摩性方向,研究者在涂层制备过程中添加了润滑相,如MoS2、石墨、PETF等来提高镍基合金涂层的减摩性能[4-5],从而达到提高涂层有效使用寿命的目的。但总体来看,无论是添加的耐磨增强材料或是自润滑减摩材料,均是以二元合金为主的颗粒增强相,这种颗粒增强的涂层制备方法,颗粒自身的形状和尺寸对制备工艺影响重要,往往强化相与基体金属的相容性较差,其一由于界面的不良反应物和附着物使强度和韧性降低,容易成为裂纹源,陶瓷颗粒甚至剥离金属基体;其二是尖锐的强化相可能导致应力会集中;其三是, 颗粒的表面积越大, 表面能就越大, 颗粒团聚的情况也越严重;其四是增强颗粒和金属基体之间的润湿性问题难以解决。

将互溶性较好的具有不同摩擦性质的多组元材料进行复合制备成多功能复合涂层,取长补短,发挥各自的优点,能为高性能复合涂层制备提供新的思路。基于这一思路,本研究团队研制了一种高铝青铜粉体,其具有一定的耐磨性能和良好减摩性能的综合性能[6-8]。本研究团队将该高青铜合金添加到Ni60合金粉体当中制备了两种合金复合的超音速等离子喷涂涂层,发现2种合金具有很好的相容性能,混合粉体的复合涂层相对于单一涂层,耐磨减摩综合性能得到有效提高[9]。

同时,本研究团队在研究Ni基合金涂层过程中,根据定向结构组织力学性能和物理性能各向异性的的特点[10-11],成功在45#钢表面制备出了定向结构特征明显的Ni60合金涂层,研究表明,所制备的定向结构涂层显示出很好的耐磨性能[12]。在保持这种定向结构的Ni60涂层高耐磨性的同时,为了进一步提高其综合性能,本文提出制备耐磨减摩综合性能良好的Ni60/高铝青铜复合定向结构涂层,并研究该复合涂层组织结构特征及形成机理。

1 实验材料及方法 1.1 实验材料及预制涂层实验用的基体为45#钢,尺寸为100 mm×100 mm×13 mm,喷涂粉末为Ni60和高铝青铜合金混合粉末,其中高铝青铜的比例为5%,利用机械混料的方法将配好的粉末混料4 h,使其均匀混合。2种粉末成分如表 1和2所示。

| 表 1 Ni60合金粉末化学成分 Table 1 Compositions of Ni60 alloy powder |

| 表 2 高铝青铜合金粉体主要化学成分 Table 2 Compositions of the high-aluminum bronze powder |

喷涂前对基体进行喷砂处理,达到除锈、除油、粗化表面的目的,再用丙酮清洗表面。采用DH-2080超音速等离子喷涂系统在基体表面制备涂层。喷枪工作距离为125 mm,喷涂电压150 V,喷涂电流315 A,送粉电压10 V,主气为Ar气,次气为H2,预制涂层厚度约为0.7 mm。喷涂完成后冷却至室温,线切割成Φ30 mm的待处理试样。

1.2 定向结构涂层制备采用深圳双平公司生产的型号为SPG-30B高频感应加热设备和本研究团队自行设计的定向强制冷却装置对预制涂层进行感应重熔和定向强制冷却处理。感应重熔采用平面加热,平面薄饼线圈与工件间隙为3~4 mm,加热功率选用3.2 kW,频率为175 kHz,冷却水的流量为80 L/h。工作原理示意图如图 1所示。

|

Download:

|

| 图 1 涂层强制冷却装置工作原理示意图 Fig. 1 The working principle diagram of device of forced cooling coating | |

采用MEF3A金相显微镜观察金相组织,采用QuantaFEG450扫描电子显微镜对涂层的组织形貌进行分析,采用电子探针对涂层进行点分析和截面元素分布分析,采用D/MAX2500PC型X射线衍射仪对涂层进行物相分析。采用HV-1000型数字显微硬度计测定涂层截面的微观硬度,加载载荷300 g,保载时间5 s。

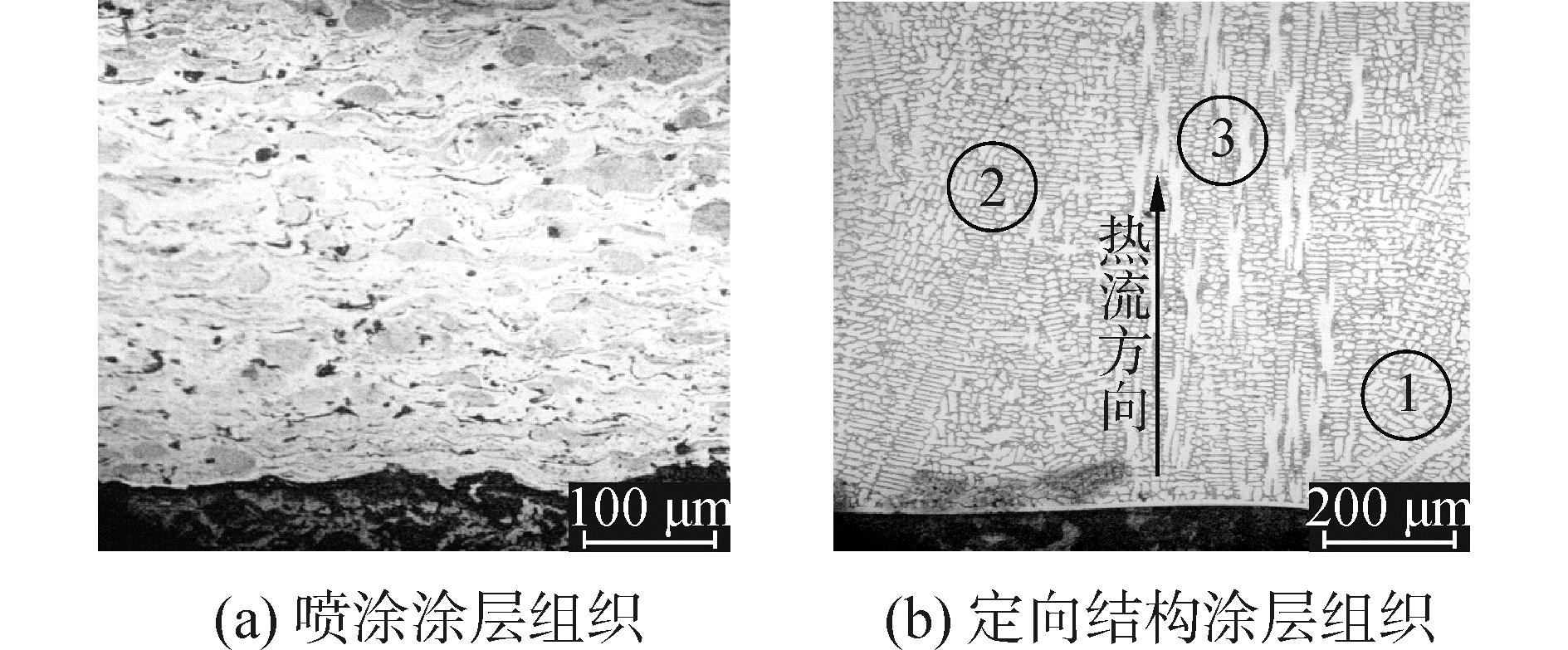

2 实验结果及分析 2.1 感应重熔和强制冷却涂层的微观结构特征图 2为2种涂层的金相照片。从图 2(a)中可以看出:超音速等离子预制备的涂层结构具有典型的层流状结构特征,涂层的微观结构截面呈半月状特点,涂层内部夹杂有未熔颗粒,孔隙以及杂质。涂层与基体之间具有明显的界面,涂层与基体之间的连接主要以镶嵌的、咬合的机械连接为主,只是在局部部位出现很少的冶金结合白亮带。

|

Download:

|

| 图 2 涂层纵截面的微观金相照片 Fig. 2 Metallograph of the section of coating: prefabricate coating directional solidification coating | |

对比图 2(a),从图 2(b)可以看到:涂层经感应重熔和定向强制冷却处理后,基体与涂层之间形成一条平整的白亮结合带,结合图 3各元素在涂层中的分布情况可以看出,白亮带Fe、Ni、Cr、Cu元素富集,对结合带部分通过能谱分析表明,白亮带的主要元素为:w(Fe)=54.8%,w(Ni)=12.8%,w(Cr)=3.5%,w(C)=18.0%,w(Cu)=3.0%,w(Al)=1.0%,w(O)=2.6%,w(Si)=1.7%,w(Co)=0.5%,w(B)=0.1%,表明涂层与基体之间形成了良好的冶金结合[13]。这说明相对于感应前涂层与基体之间的机械结合,感应重熔和定向强制冷却处理的复合涂层结合强度得到极大的提高。涂层整体形成了致密的具有外延生长特征的定向结构组织,枝晶生长过程中,表现为复杂的发散、汇集、合并、再取向的生长特点,由于单向散热的作用,定向结构涂层制备过程具有很好的排渣排气效果,相对于预制涂层,定向结构涂层的孔洞以及未熔颗粒、夹杂等缺陷基本消除,局部存在的少量小缺陷尺寸也大幅减小,涂层的致密度得到大大提高。

|

Download:

|

| 图 3 涂层横截面的微观照片 Fig. 3 Microphotograph of the intersecting of coating: prefabricate coating directional solidification coating | |

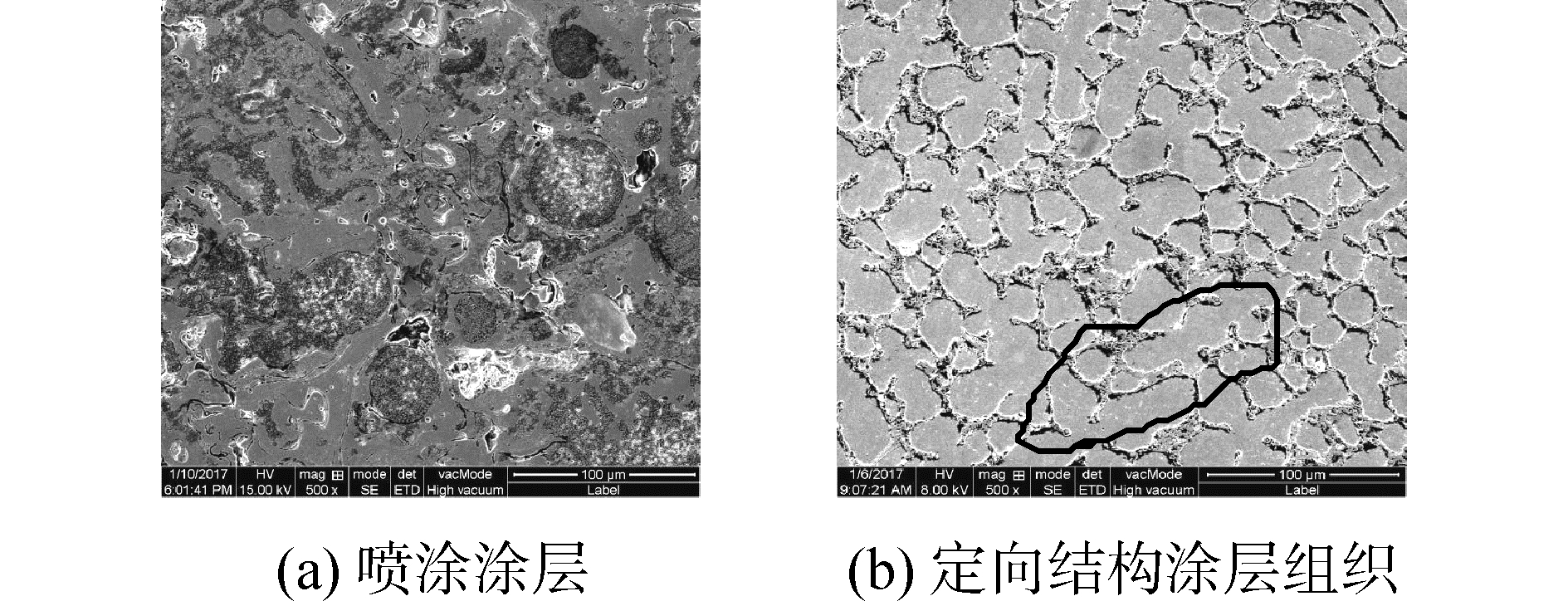

从图 2(b)形成的定向结构组织可以看出,定向凝固涂层组织的形成过程中,晶粒的基本生长趋势具有沿热流方向生长的择优取向特征,但在生长过程中表现出复杂的晶粒合并长大(如图中③部位)、抑制生长而淘汰(如图中①部位)、汇聚重新择优生长(如图中②部位)特点。沿热流方向生长的晶粒,合并长大趋势明显,在合并长大的区域,由于择优取向以及溶质扩散、析出溶质元素产生扰动的影响,略微偏离热流方向的晶粒趋向向热流方向生长,而发生相等趋势的碰撞汇聚,汇聚的晶粒由于具有同等或相近的取向生长能力,从而使碰撞到一起的晶粒沿择优取向具有小幅扰动的同步生长,从而在涂层横截面照片(如图 3(b)曲线所示)显示为晶粒的横截面形貌大部分成“十字梅花状”结构,有些部位合并成大的“多花瓣状”和“蝎节状(如图 3(b)标注所示)”,在枝晶枝干结构周围还有灰色相结构存在,以包裹枝晶的形式存在于枝晶周围。这是定向凝固过程中一次枝晶不断延伸生长,枝晶能够调整相对位置以达到稳定状态的结果[14]。同样由于热流、择优取向的影响,某一方向的晶粒比其他取向生长的速度快,慢速生长的柱状晶生长头部在生长的过程中遇到快生长晶粒的阻碍,快速生长的晶粒消除了慢速生长的取向,从而形成择优生长的结构[15],这主要表现为沿热流方向成一定角度发散生长的晶粒(如图 2(b)中标注的①部位)。从图 2(b)中②部位可见,某些以汇聚的竞争生长为主的柱状晶在汇聚后,并没有发生一个晶粒淘汰另一个晶粒的结果,而是在汇聚后形成一个“汇聚节点”(图 2(b)中②部位)后,沿原来两个晶粒生长方向重新产生新的两个晶粒继续沿各自方向生长,其方向并不同步于热流方向,而是保持了汇聚前各自的取向,这主要表现为向热流方向成一定角度汇聚生长的晶粒。

对涂层中元素的分布状况进行电子探针元素分布分析(EPMA),其结果如图 4所示。由分析结果可知,在树枝晶的枝干部分主要元素为Fe、Ni元素,结合对涂层的XRD物相分析结果,说明定向结构的柱状树枝晶枝干主要应该是Fe、Ni合金化合物或固溶体结构。在枝晶的边缘部分富集C、Cr、B元素,结合XRD分析可以认为,在枝晶的外缘部分包裹有CrB、Cr23C6组成的硬质相。添加的高铝青铜主要元素Cu和Al在涂层中整体上均匀分布,但放大分析发现,在由Fe、Ni合金化合物或固溶体结构形成的枝晶主干部分边缘Cu、Al元素有所富集,富集的Cu、Al元素在涂层中形成规整的“网络状”结构,如图 5所示,因为树枝晶在涂层中应该成三维空间结构,而照片为截面照片,所以可以认为由Cu、Al合金元素组成的化合物是沿枝晶周围均匀分布的。结合XRD分析发现在定向晶形成过程,由于Cu、Al元素和Ni元素发生反应生成AlNi3和Cu3.8Ni新相化合物,相对于预制涂层元素元素分布状况[16],这说明在树枝状定向结构形成过程中,Cu、Al元素和Ni元素强烈的互扩散行为,在Cu基合金部分和Ni基合金部分构成的微界面处发生了元素的重新分配,生成包裹枝晶的新相,其在以Ni、Fe元素为主的枝干部分和CrB、Cr23C6组成的硬质相之间形成一层黏结相过渡层,起到填充晶界,致密化组织结构。定向结构涂层O元素含量基本消失,说明在涂层感应重熔和定向凝固形成定向结构过程中,较大的温度梯度形成强烈的单向温度场,非常有利于气体的向外逸出,以及氧化渣的向外排出,从而制备出氧含量极低的优质涂层[17]。

|

Download:

|

| 图 4 电子探针下定向凝固涂层截面元素分布 Fig. 4 Element distributions of directional solidification coating section under electron probe | |

|

Download:

|

| 图 5 定向凝固涂层截面中Cu、Al元素分布 Fig. 5 Distribution of Cu, Al element in directional solidification coating section | |

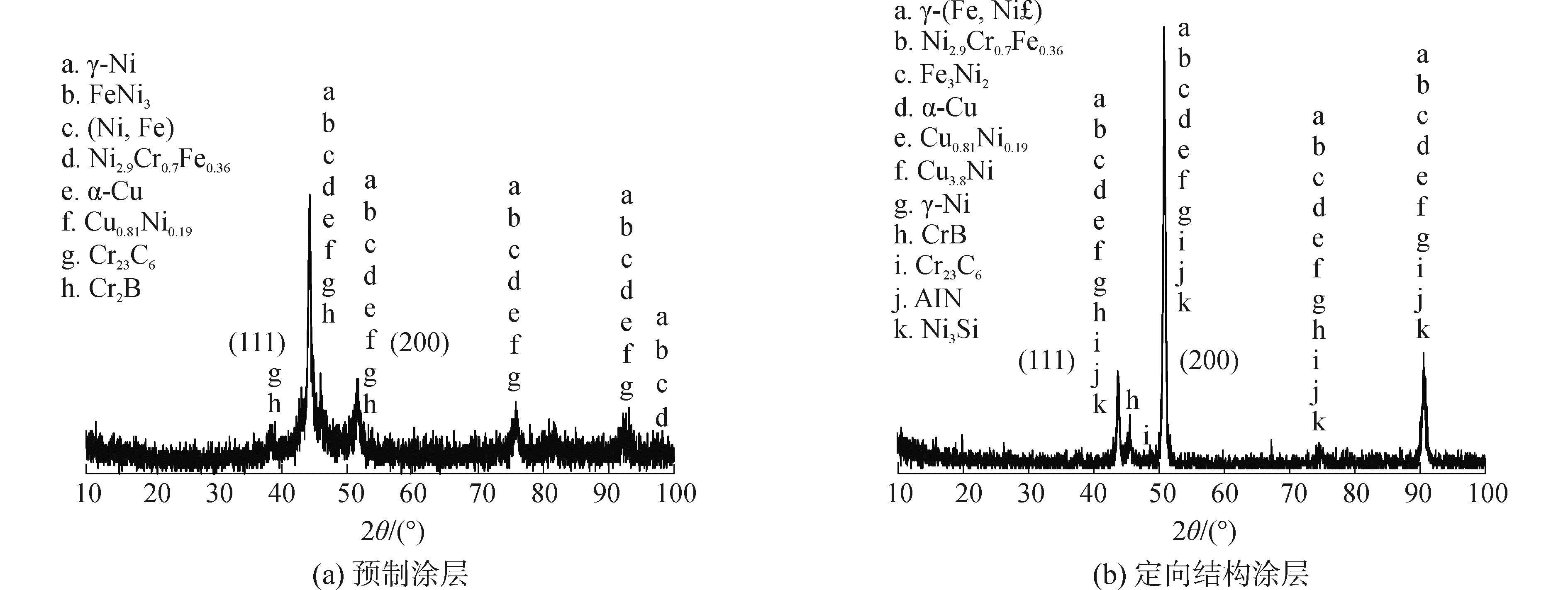

图 6(a)所示为预制涂层的XRD图谱,图可知,Ni60高铝青铜复合涂层感应前的物相为γ-Ni、Ni2.9Cr0.7Fe0.36、α-Cu、Cr23C6、Cu0.81Ni0.19。图 6(b)所示为感应加热定向冷却后复合涂层的物相,可以看出,感应加热定向冷却后出现了新相γ-(Fe, Ni)、Fe3Ni2、Cu3.8Ni、AlNi3、CrB、Ni3Si,而未检测到FeNi3、[Ni, Fe]、Cr2B相。由于Fe、Ni原子半径相同,都属于面心立方晶格,在熔融状态下可以无限互溶,在感应重熔过程中的Fe原子的扩散行为贯穿了整个熔合区域,在感应加热过程中,涂层中Fe的含量与基体中Fe的含量相差很大,基体中Fe的扩散不可避免地从高浓度的基体界面向低浓度的涂层进行,与涂层中的Ni形成Fe3Ni2相,成为复合涂层中新的强化物相,或由于Fe、Ni原子无限互溶而形成γ-(Fe, Ni)固溶体,在强制冷却快速凝固过程中来不及相结构转变而在涂层中保留下来,形成定向结构涂层中新相γ-(Fe, Ni)固溶体;Cu、Ni原子可无限互溶,且Ni原子易被Cu原子束缚[18],再次重熔过程中,较高的温度为Cu、Ni原子形成化合物创造了条件,从而形成Cu3.8Ni新相;在复合涂层中,硅化物和硼化物的产生与Cr元素的含量有关,当Cr含量大于8%时就会出现Ni3Si相,而硼化铬相Cr2B会出现向CrB相转变趋势,由于元素偏析而在枝晶周围产生的富铬区域,在富铬的区域,碳的铬化物首先会形成Cr23C6相,多余的碳会与硼形成少量的硼化铬相[19-20]。结合图 4可以看出预制涂层经感应重熔定向冷却后元素的偏析较为明显,在柱状晶区Fe、Ni元素的含量较高,而在枝晶间B、Cr、C元素的含量较高,γ-(Fe,Ni)固溶体应主要分布在柱状晶上,包含一些硬质相起到弥散强化的作用[21],在枝晶间存在大量的硬质相CrB、Cr23C6分布在树枝晶边缘,包裹了枝晶,这些硬质相能起到晶间强化的作用,抑制主枝晶长大,α相是以Cu为基的固溶体,即富铜相,具有面心立方点阵,软质α相起保持合金的韧性和支持硬质相作用,同时还可以使硬质相承受的压力分布均匀。

|

Download:

|

| 图 6 预制涂层和定向结构涂层涂层表面XRD分析 Fig. 6 XRD patterns of prefabricate coating and directional solidification coating surfaces | |

从图 6还可以看出,预制涂层经定向凝固后,主峰衍射角度变大,根据布拉格方程,衍射角度变大,晶面间距变小,说明定向凝固涂层具有更小的晶面间距,涂层具有细密的晶粒结构,由图还可知,在衍射角45°和52°左右时衍射峰分别对应(111)、(200)晶面,对于预制涂层来说,(111)晶面对应的衍射峰强度较强,但是涂层经感应重熔定向冷却后(111)晶面对应的衍射峰强度降低,(200)晶面对应的衍射峰强度增强,而且比未感应重熔涂层组织X射线衍射图中的主峰更窄、更尖,说明感应重熔定向冷却导致的元素扩散使得涂层的晶粒畸变程度降低,结晶度更高,同时形成的柱状晶具有在(200)晶面择优取向的趋势。

3 定向结构凝固对硬度性能的涂层影响图 7所示为预制涂层与强制冷却后涂层纵截面的显微硬度,从图中可以看出,超音速等离子喷涂预制的涂层的硬度远远高于基体的硬度,涂层各点所测的硬度值分布不均匀,靠近基体表面涂层的硬度高于涂层表面的硬度,涂层的平均显微硬度为548.3 HV。经感应重熔定向冷却后靠近涂层基体的硬度高于感应前基体的硬度,低于涂层的硬度值,涂层的硬度在一定的范围内变化幅度不大,从靠近基体到涂层表面涂层的硬度有上升趋势,平均硬度为437.4 HV,低于预制涂层的硬度值。分析认为,在等离子喷涂的过程中,喷涂工艺是多道喷涂,后一道喷涂沉积粒子对前一道沉积粒子有夯实效应,使得靠近基体一侧的涂层组织致密,硬度高于靠近表面的涂层部分,涂层硬度具有纵向优势的各向异性;由预制层组织结构可看出,喷涂涂层组织含有较大的缺陷,相区分布不均匀,造成涂层各点的硬度相差较大;而经感应重熔定向冷却处理后,随着重熔组织的再结晶和元素的再分配,涂层的组织结构发生较大的改变,定向结构晶粒的涂层表面具有均匀的硬度。

|

Download:

|

| 图 7 涂层纵截面显微硬度 Fig. 7 Microhardness of the section of coating: prefabricate coating directional solidification coating | |

定向晶形成过程的再结晶行为消除了喷涂涂层扁平化带来的强化应力,同时,从定向晶结构照片和元素分布照片可看出,晶粒主枝由Ni、Fe合金构成化合物和固溶体组成,这些相相对较软,但主枝晶在涂层中占有体积分数较高,由Cr、C、B等元素构成的硬质相均匀包裹在主枝晶周围,分布均匀,局部含量较低,这种硬质相包裹软枝晶的结构会对横向性能产生重要影响,由于硬质相局部含量较低且均匀分布,故而对表面性能影响较小,所以定向结构涂层表面硬度相对预制涂层较低。

4 结论1) 采用感应重熔和强制冷却的方法制备了Ni60/高铝青铜合金定向结构复合涂层,涂层与基体形成了很好的冶金结合,涂层组织具有外延生长的定向结构特征,组织结构致密、孔隙、杂质缺陷相对于预制涂层基本消除或明显减少;

2) 定向结构涂层的组织结构以Cr、B、C等元素形成的硬质相均匀包裹以Ni、Fe构成的化合物和固溶体组成的较软树枝状主枝结构,加入的微量高铝青铜的主元素Cu、Al呈网状结构均匀分布于硬质相和较软主枝晶之间,起到过渡连接作用,具有填充界面作用;

3) 定向结构形成过程中,消除了预制涂层喷涂形成过程中组织结构和性能的不均匀性,并消除了预制涂层形成过程中粒子扁平化带来的强化应力,使涂层表面硬度降低,但均匀性提高,而且形成的硬质相包裹软质树枝的结构,能对涂层的横向性能产生重要影响。

| [1] |

朱润生. Ni60自熔合金粉末的研究[J]. 粉末冶金工业, 2002, 12(6): 7-16. ZHU Runsheng. Study on Ni60 self-melting alloy powder[J]. Powder metallurgy industry, 2002, 12(6): 7-16. DOI:10.3969/j.issn.1006-6543.2002.06.001 (  0) 0)

|

| [2] |

SHARMA S P, DWIVEDI D K, JAIN P K. Effect of La2O3 addition on the microstructure, hardness and abrasive wear behavior of flame sprayed Ni based coatings[J]. Wear, 2009, 267(5-8): 853-859. DOI:10.1016/j.wear.2008.12.029 (  0) 0)

|

| [3] |

FLORES J F, NEVILLE A, KAPUR N, et al. An experimental study of the erosion-corrosion behavior of plasma transferred arc MMCs[J]. Wear, 2009, 267(1-4): 213-222. DOI:10.1016/j.wear.2008.11.015 (  0) 0)

|

| [4] |

谢颂京, 白万金, 姚建华. 激光熔覆Ni/SiC金属陶瓷涂层组织与耐磨性能[J]. 金属热处理, 2006, 31(11): 19-22. XIE Songjing, BAI Wanjin, YAO Jianhua. Microstructure and wear resistance of laser clad Ni/SiC ceramic coating[J]. Heat treatment of metals, 2006, 31(11): 19-22. DOI:10.3969/j.issn.0254-6051.2006.11.005 (  0) 0)

|

| [5] |

薛敏鹏, 韩彬, 张少春, 等. Ni/MoS2复合涂层显微组织与减摩性能研究[J]. 热加工工艺, 2013, 42(20): 163-166. XUE Minpeng, HAN Bin, ZHANG Shaochun, et al. Study on microstructure and anti-friction properties of Ni/MoS2 composite coating[J]. Hot working technology, 2013, 42(20): 163-166. (  0) 0)

|

| [6] |

路阳, 周晶晶, 杨效田, 等. 滑动干摩擦条件下HVOF高铝青铜涂层的摩擦磨损性能[J]. 特种铸造及有色合金, 2011, 31(6): 583-586. LU Yang, ZHOU Jingjing, YANG Xiaotian, et al. Friction and wear behavior of HVOF high Al bronze coating on 45 stainless steel under dry sliding[J]. Special casting & nonferrous alloys, 2011, 31(6): 583-586. DOI:10.3870/tzzz.2011.06.027 (  0) 0)

|

| [7] |

刘阳, 路阳, 袁利华, 等. 新型高铝青铜的组织及耐磨性[J]. 金属热处理, 2007, 32(4): 34-37. LIU Yang, LU Yang, YUAN Lihuan, et al. Microstructure and wear resistance of a novel high Al bronze[J]. Heat treatment of metals, 2007, 32(4): 34-37. (  0) 0)

|

| [8] |

李文生, 王智平, 路阳, 等. 高铝青铜Cu-14Al-X合金在3.5%NaCl溶液中的腐蚀行为[J]. 中国有色金属学报, 2006, 16(3): 511-517. LI Wengsheng, WANG Zhiping, LU Yang, et al. Corrosion behavior of Cu-14Al-X bronze alloy in 3.5% NaCl solution[J]. The Chinese journal of nonferrous metals, 2006, 16(3): 511-517. DOI:10.3321/j.issn:1004-0609.2006.03.022 (  0) 0)

|

| [9] |

路阳, 杨晓伟, 杨效田, 等. 多元高铝青铜优化Ni60合金涂层减摩性能的研究[J]. 功能材料, 2016, 47(1): 1097-1101. LU Yang, YANG Xiaowei, YANG Xiaotian, et al. Research of anti-friction performance of Ni60 alloy coating optimized by multiple high aluminum bronze[J]. Journal of functional materials, 2016, 47(1): 1097-1101. DOI:10.3969/j.issn.1001-9731.2016.01.020 (  0) 0)

|

| [10] |

KOLESNICHENKO L F, POLOTAI V V, ILYUSHENKO V M. Study of the wear resistance of deposited eutectic alloys on iron base:communication I[J]. Soviet powder metallurgy and metal ceramics, 1969, 8(9): 727-731. DOI:10.1007/BF00776012 (  0) 0)

|

| [11] |

KOLESNICHENKO L F, POLOTAI V V. Directional solidification of alloys as a means of producing structures ensuring high wear resistance[J]. Soviet powder metallurgy and metal ceramics, 1970, 9(7): 572-576. DOI:10.1007/BF00823612 (  0) 0)

|

| [12] |

杨效田, 王鹏春, 李霞, 等. 复合制备Ni基合金涂层的组织结构及性能演变特征[J]. 稀有金属材料与工程, 2017, 46(3): 693-698. YANG Xiaotian, WANG Pengchun, LI Xia, et al. Evolution characteristics of microstructure of Ni-Based alloy coatings and their properties under complex process[J]. Rare metal materials and engineering, 2017, 46(3): 693-698. (  0) 0)

|

| [13] |

韩桂泉, 张增志, 付跃文. 高频感应熔涂NiCrBSi合金涂层的组织与性能研究[J]. 润滑与密封, 2006(6): 95-97, 101. HAN Guiquan, ZHANG Zengzhi, FU Yuewen. Study on microstructures and properties of NiCrBSi alloy coating produced by high frequency induction cladding[J]. Lubrication engineering, 2006(6): 95-97, 101. DOI:10.3969/j.issn.0254-0150.2006.06.029 (  0) 0)

|

| [14] |

胡松松, 刘林, 崔强伟, 等. 镍基高温合金定向凝固过程中的汇聚型双晶竞争生长[J]. 金属学报, 2016, 52(8): 897-904. HU Songsong, LIU Lin, CUI Qiangwei, et al. Converging competitive growth in bi-crystal of Ni-based superalloy during directional solidification[J]. Acta metallurgica sinica, 2016, 52(8): 897-904. (  0) 0)

|

| [15] |

吴强, 司乃潮, 郭毅, 等. 定向凝固Al-4.5%Cu合金枝晶组织与抽拉速率的关系[J]. 中国有色金属学报, 2007, 17(7): 1101-1106. WU Qiang, SI Naichao, GUO Yi, et al. Relationship between primary dendrite arm spacing of A1-4.5%Cu alloy and withdrawal rate during unidirectional solidification[J]. The Chinese journal of nonferrous metals, 2007, 17(7): 1101-1106. (  0) 0)

|

| [16] |

杨效田, 王智平, 路阳, 等. 超音速等离子-感应复合技术制备高铝铜合金涂层特性[J]. 哈尔滨工程大学学报, 2012, 33(7): 906-910. YANG Xiaotian, WANG Zhiping, LU Yang, et al. Characteristics of high-aluminium copper alloy coating made by supersonic plasma spraying and induction-refusion composite technology[J]. Journal of Harbin Engineering University, 2012, 33(7): 906-910. DOI:10.3969/j.issn.1006-7043.201106037 (  0) 0)

|

| [17] |

刘俊玲, 郭治安. 涂层的感应重熔工艺[J]. 焊接学报, 1994, 15(1): 1-7. LIU Junling, GUO Zhian. Induction-fuseability of coatings[J]. Transactions of the China welding institution, 1994, 15(1): 1-7. (  0) 0)

|

| [18] |

魏周斌, 刘俊钊, 蹇乐. 高铝青铜S-APS涂层感应重熔过程中元素的扩散[J]. 特种铸造及有色合金, 2015, 35(4): 437-440. WEI Zhoubin, LIU Junzhao, JIAN Le. Elements diffusion of S-APS high aluminum bronze coatings prepared by induction remelting[J]. Special casting & nonferrous alloys, 2015, 35(4): 437-440. (  0) 0)

|

| [19] |

贺定勇, 许静, 马然, 等. 高频感应熔覆WC增强Ni60合金涂层性能研究[J]. 材料热处理学报, 2008, 29(3): 138-141. HE Dingyong, XU Jing, MA Ran, et al. Properties of WC reinforced Ni60 coating prepared by high frequency induction cladding[J]. Transactions of materials and heat treatment, 2008, 29(3): 138-141. (  0) 0)

|

| [20] |

KIM H J, HWANG S Y, LEE C H, et al. Assessment of wear performance of flame sprayed and fused Ni-based Coatings[J]. Surface and coatings technology, 2003, 172(2/3): 262-269. (  0) 0)

|

| [21] |

肖旋, 高慈, 秦学智, 等. 抽拉速率对定向凝固DZ483合金的微观组织及力学性能的影响[J]. 中国有色金属学报, 2013, 23(10): 2808-2816. XIAO Xuan, GAO Ci, QIN Xuezhi, et al. Effects of withdrawal rate on microstructures and mechanical properties of directionally solidified DZ483 superalloy[J]. The Chinese journal of nonferrous metals, 2013, 23(10): 2808-2816. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39