玻璃纤维铝合金层合板(glass fiber reinforced aluminum laminates, GLARE)是由纤维增强复合材料和高强度铝合金层叠而成[1]。该材料有复合材料的轻质高强和优秀的抗疲劳性能,此外由于铝合金材料的存在而具有比纤维增强复合材料更佳的抗冲击性能。基于以上优点,该材料常被用作传统铝合金的替代品,主要被应用于飞机前部、机翼以及机身拱顶等部位。

由于飞机在运行过程中可能会受到恶劣天气落冰、飞鸟以及跑道飞溅杂物的冲击而造成较大伤害。所以GLARE材料抗低速冲击性能研究一直受到研究人员的关注。马玉娥等[2]通过对比GLARE与碳纤维增强复合材料板的低速冲击性能发现前者具有更优的抗冲击性能。陈勇等[3]对GLARE层板受冲击时的动态响应进行了分析。李晓峰等[4]分析了圆孔对GLARE层板搞冲击性能的影响。王振清等[5]利用有限元分析了混杂结构的复材层板低速冲击性能。Song等[6]通过有限元分析GLARE受低速冲击的响应并同实验值进行比较。Fan等[7]利用有限元分析中很好的模拟了GLARE材料受低速冲击后的材料变形情况。文献[8-9]通过实验和有限元分析了含其他复材层的类似GLARE材料结构的抗冲击性能。由于一些常见的冲击实验设备夹具的限制,这些实验和有限元研究都是针对冲击速度方向与试件面垂直情况下材料受冲击时的响应,较少涉及不同冲击角度下材料破坏响应和破坏规律。

本文通过ABAQUS显式算法,利用VUMAT自定义子程序和基于表面接触的内聚力行为方法分析了GLARE受低速冲击时的响应和材料损伤和界面分层状况。在数值分析结果和实验结果吻合较好的基础上,利用有限元分析GLARE材料受不同冲击角度冲击情况、材料响应过程以及材料的破坏程度。

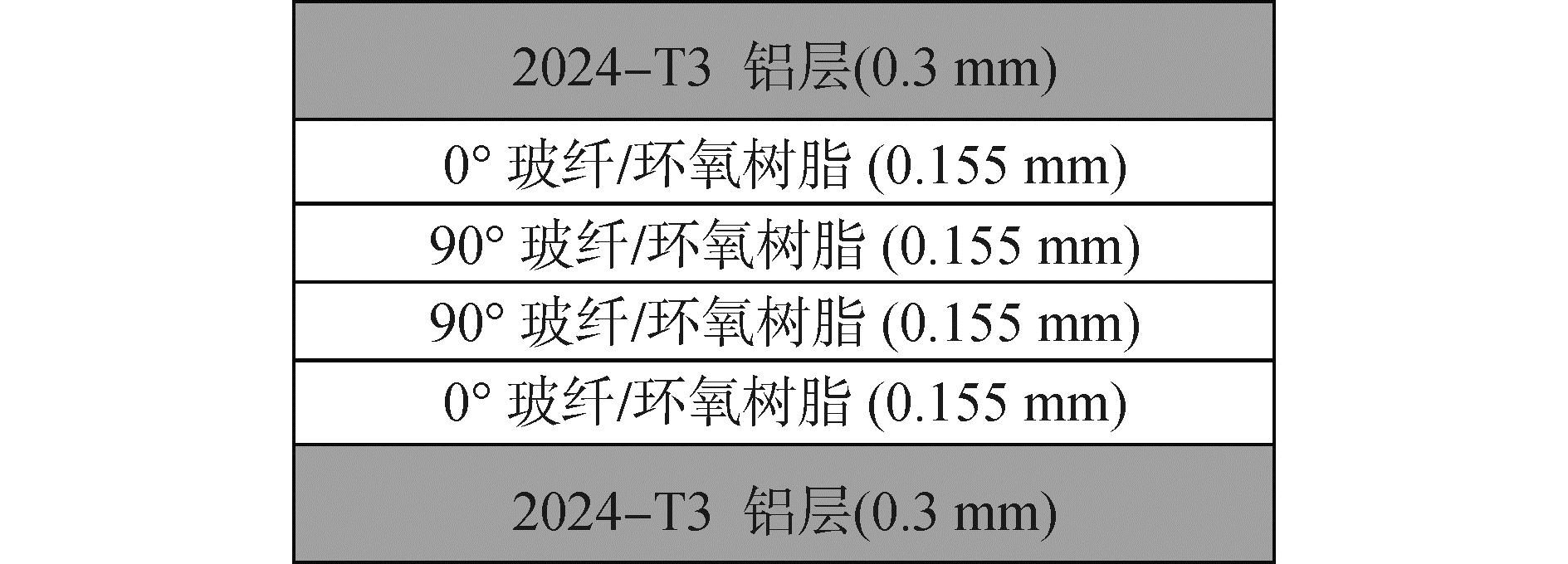

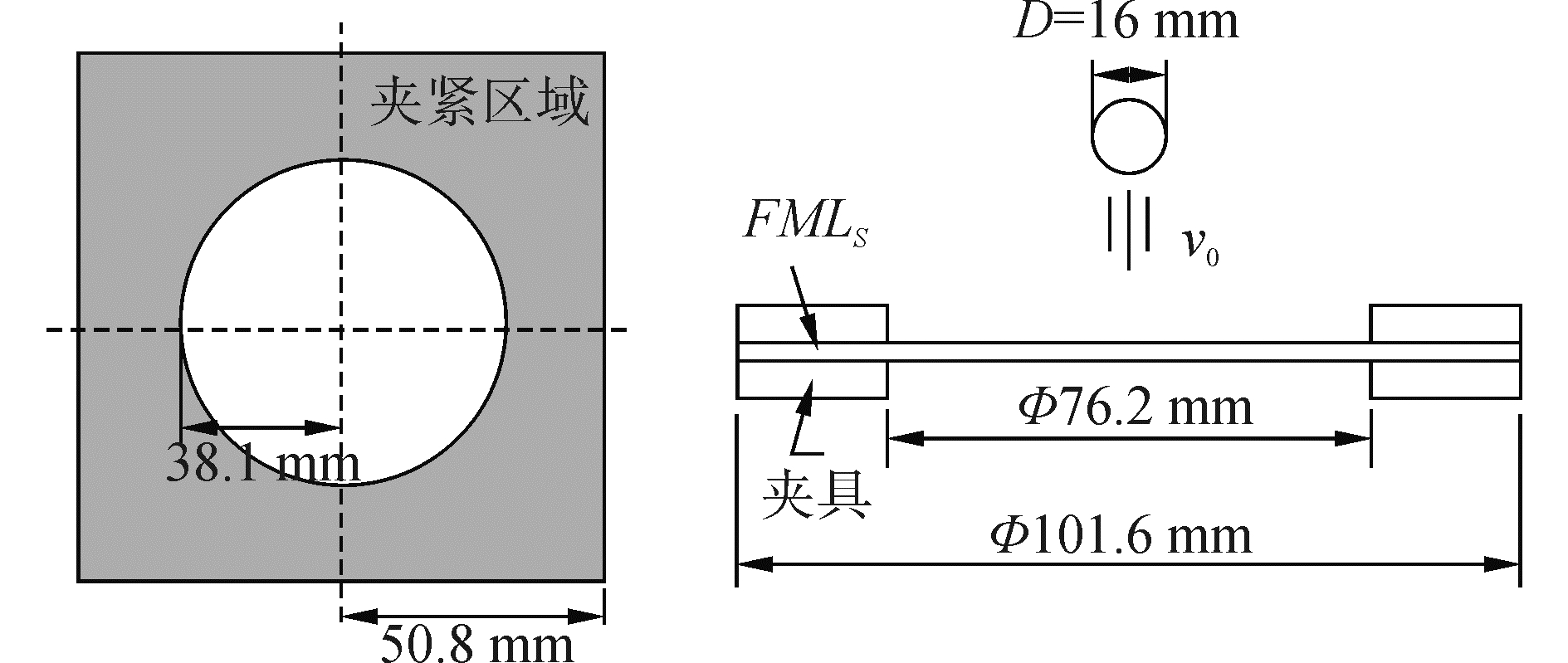

1 落锤冲击实验和数值分析模型 1.1 落锤冲击实验基于文献[10],GLARE 5 (2/1)由[0/90]2s铺层的纤维增强环氧树脂板和两层共0.61 mm厚的2024 T3铝合金板组成,层板总厚度为1.118 mm,如图 1所示。试件为100 mm边长的正方形,落锤实验机的冲击头直径为16 mm,其加上配重总质量总和为12.9 kg,如图 2所示。

|

Download:

|

| 图 1 GLARE 5(2/1)结构示意图 Fig. 1 A schematic of the GLARE 5 specimens with (2/1) configuration | |

|

Download:

|

| 图 2 落锤实验示意图 Fig. 2 Illustration of experimental set-up for drop-weight test | |

由于锤头的形变很小,分析中将其设为刚体,铝合金和纤维增强层单元都是3维的8节点单元。为了兼顾计算效率和精度,参考文献[11],模型受冲击区域网格尺寸不超过0.17 mm情况下能够保证较好精度和收敛。本文采用ABAQUS显式数值分析模型。

铝合金和玻璃纤维层板的材料特性差异较大,Johnson-Cook本构模型是经验型本构模型,用于2024-T3铝板上,Von Mises等效应力是等效塑性应变、等效塑性应变率和温度的函数表示如下[12]

| $ \sigma = (A + B\varepsilon _p^n)\left( {1 + C\ln \frac{{\dot \varepsilon }}{{{{\dot \varepsilon }_0}}}} \right)(1-{T^{*m}}) $ | (1) |

式中:σ为等效应力,A、B、C、n、m为材料参数,εp为等效塑性应变,

| $ \sigma = A + B\varepsilon _p^n $ | (2) |

将损伤引入到Johnson-Cook本构模型中,等效塑性应变εDpl表示为

| $ \varepsilon _D^{pl} = ({d_1} + {d_2}{e^{-{d_3}\eta }})\left( {1 + {d_4}\ln \frac{{\dot \varepsilon }}{{{{\dot \varepsilon }_0}}}} \right) $ | (3) |

式中:η为应力参数,d1~d4为材料参数。式(2)和(3)中的材料属性见文献[13-14]。

Hashin[15]破坏准则可以很好的用于复合材料的模拟。在本文中应用Hashin破坏准则编写的VUMAT用户自定义子程序被用于GLARE中的复合材料的破坏的模拟。

采用Tan[16]提出的材料性能衰减规律对发生损伤后的单元发生刚度退化。如表 1所示给出材料修正后的材料性能衰减规律。表中Q和Qd分别表示初始和退化后的刚度。环氧树脂基玻璃纤维复合材料力学参数为E11=54 GPa, E22=E33=9.4 GPa, μ12=μ13=0.057 5, μ23=0.33, G12=G13=G23=5.6 GPa, S12=S13=S23=76 MPa, XT=1 900 MPa, XC=520 MPa, YT=ZT=57 MPa, YC=ZC=285 MPa。

| 表 1 玻璃纤维复合材料退化准则 Tab.1 Degradation criteria for glass fiber composite |

基于表面接触行为的内聚力模型与传统的内聚力模型有完全一样的力学模型[17-18]。因为该方法可以像内聚力单元法那样分析界面层之间的损伤,并且由于没有内聚力单元法那样的薄单元的存在,将层与层之间的损伤定义为符合内聚力牵引分离模型。本文中使用的是最大应变准则和指数损伤模型[19]。该模型与童谷生[20-21]修正的几种界面粘结强度模型相比,能够较好的考虑到几种界面损伤的情况。所以该模型在分析GLARE层板抗冲击分析时能够较好的避免内聚力单元法中经常碰到的内聚力单元变形过度而计算不收敛的问题。其模型参数如表 2所示。

| 表 2 基于表面内聚力行为参数 Tab.2 Surface-based cohesive behavior properties |

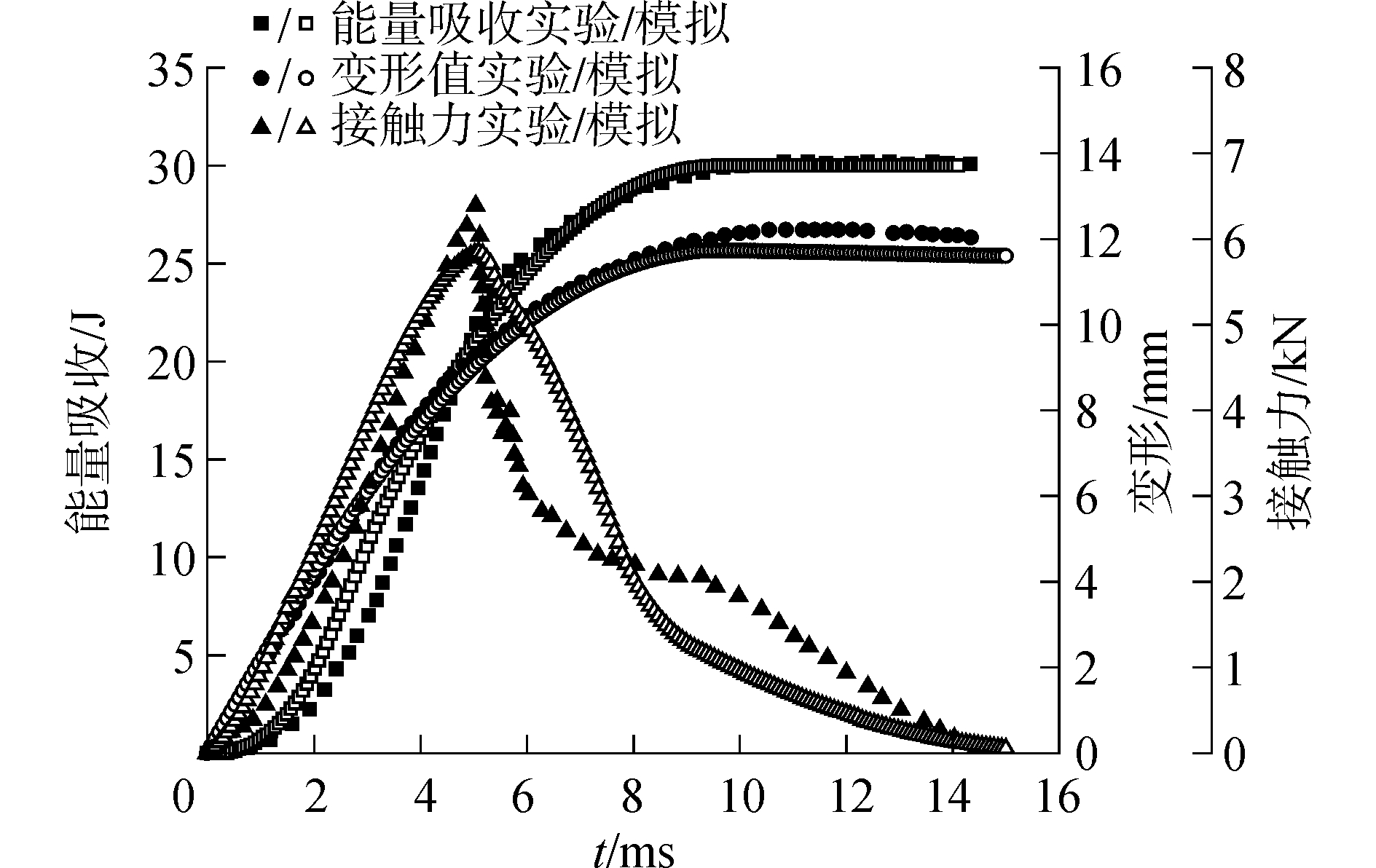

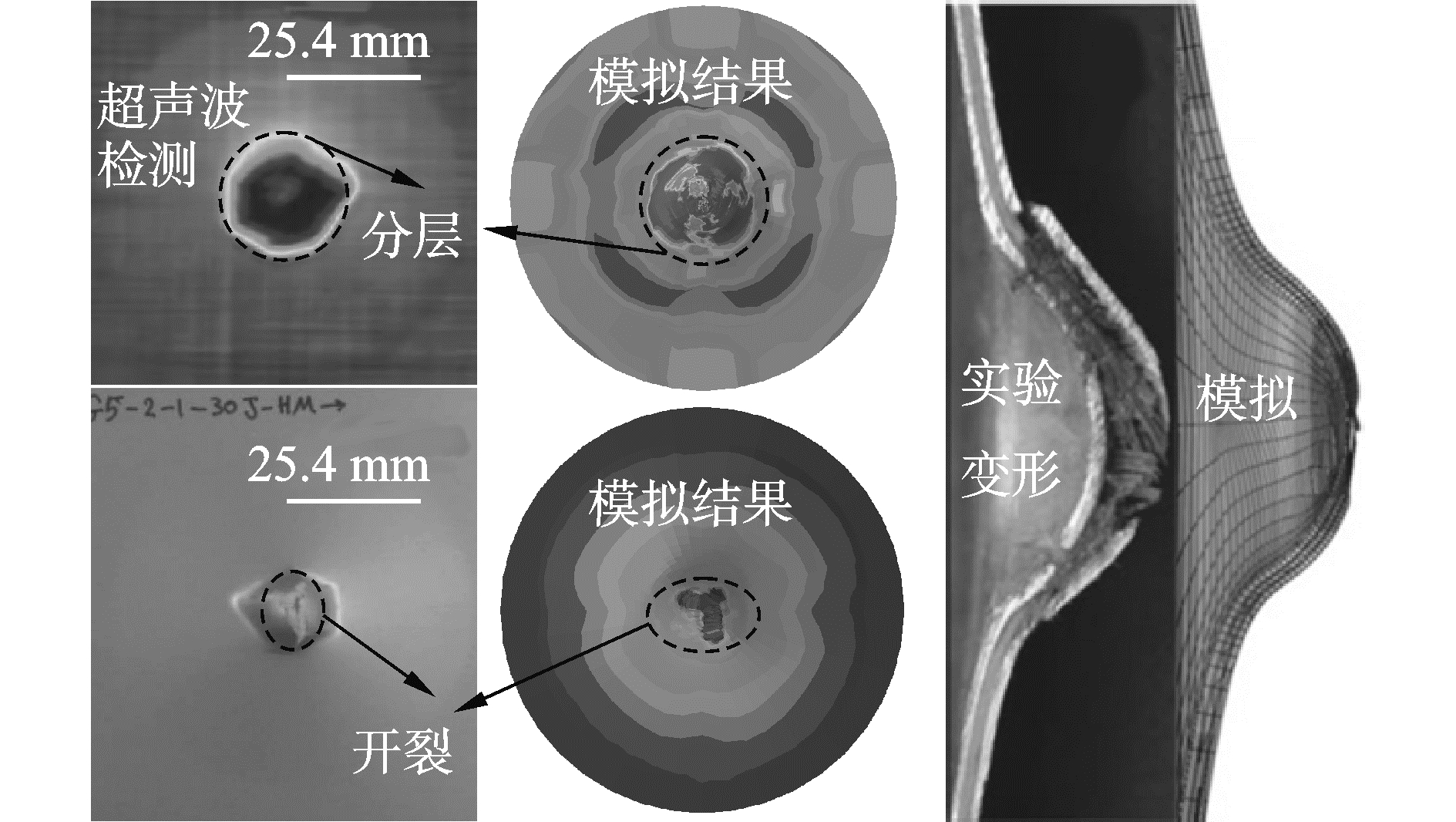

图 3、4[21]给出了材料受到30 J冲击能量时,材料能量吸收、变形、接触力、材料变形、材料破坏以及界面分层的实验和有限元对比结果。

|

Download:

|

| 图 3 能量吸收、变形、接触力时间曲线 Fig. 3 Curves of histories of absorbed energy, deflection, contact force | |

|

Download:

|

| 图 4 GLARE破坏的实验和有限元结果对比 Fig. 4 Comparison of GLARE damage between experiment and simulative results | |

可以看到有限元模拟结果与实验结果[10]在最大接触力、能量吸收以及材料损伤等方面都吻合较好。如图 2所示,在本有限元模型中的界面分层范围和超声波检测实验相当。实验和有限元模拟中的冲击背面铝合金层的破坏都有Y形的裂口。所以该有限元模型能够可靠的用于分析GLARE板的低速冲击问题。

2.2 冲击角度和摩擦系数材料破坏的影响因为材料的摩擦系数会受到多种因素影响,表面摩擦系数会发生改变。此外,GLARE受到的冲击可能来自于不同的角度。而常规的落锤冲击实验设备由于其夹具的限制而难以测试冲击速度垂直于板材之外角度的材料破坏和响应。有限元方法因没有实验测试中夹具的限制,所以能够很方便的分析上述两种因素对材料抗冲击性能的影响。

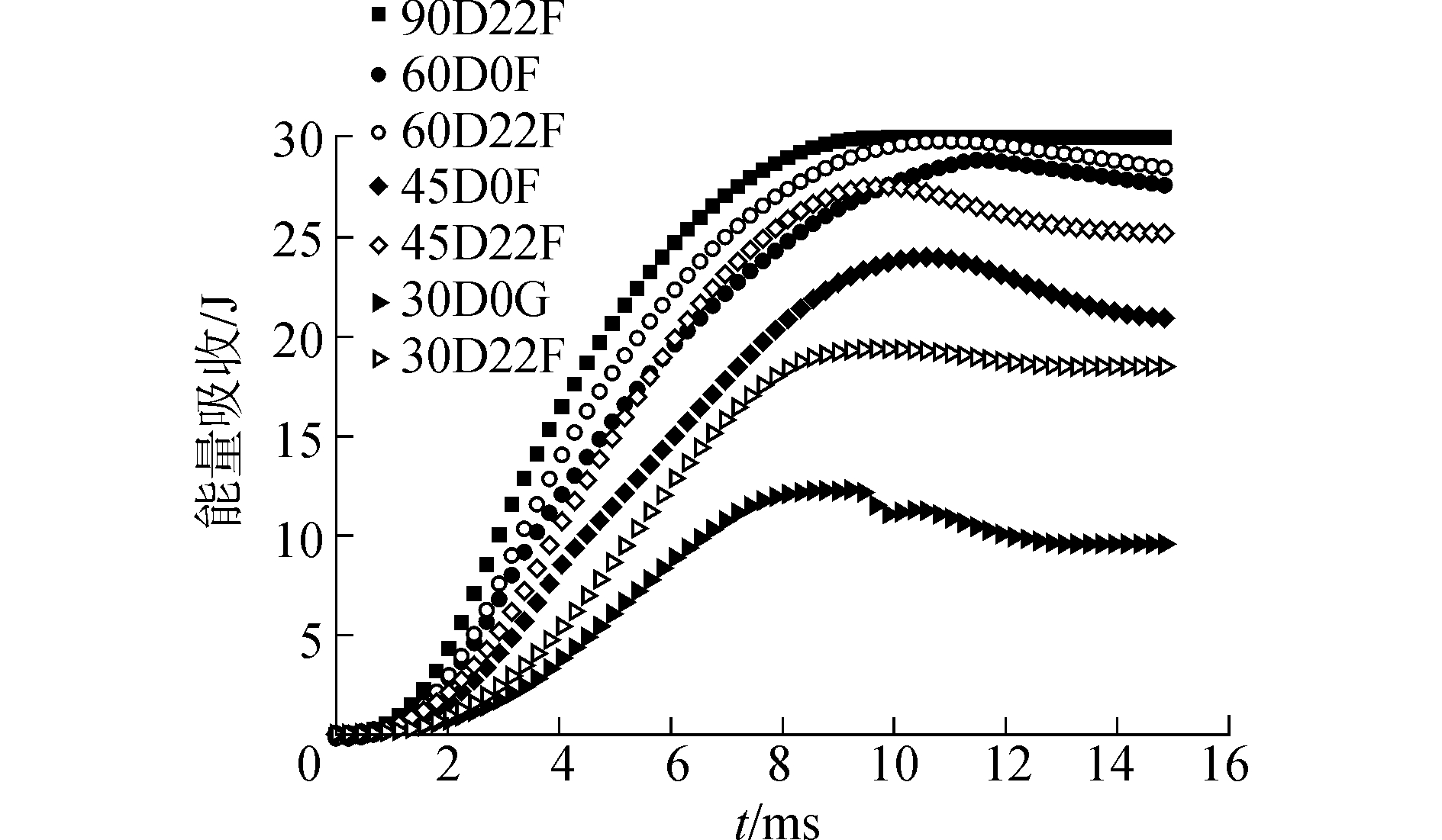

图 5~8比较了在30 J冲击角度和摩擦条件下材料吸收能量、铝层和复合材料层间损伤、铝层损伤和材料变形。图中0 F和22 F分别表示锤头无摩擦和摩擦系数为0.22。图 5和表 3中给出了不同冲击角度下吸收冲击能量的具体数值并进行了比较。从表中可以看出冲击射入角度较小时层板最终和回弹时吸收能量更小。同样的冲击角度条件下,锤头与层板的摩擦较小能够有效的降低层板能量的吸收量。并且比较不同冲击角度的能量减少后发现当冲击角度越小摩擦对冲击能量吸收影响更大。

|

Download:

|

| 图 5 GLARE能量吸收历程 Fig. 5 The absorbing energy history of GLARE | |

|

Download:

|

| 图 6 铝层与复合材料层间损伤 Fig. 6 The interface delamination of GLARE | |

|

Download:

|

| 图 7 层板受冲击正面背面铝层损伤 Fig. 7 The aluminum damage of GLARE | |

|

Download:

|

| 图 8 层板的变形 Fig. 8 The deflection of GLARE | |

| 表 3 冲击能量30 J,不同冲击角度和摩擦条件下GLARE能量吸收情况 Tab.3 The absorbing energy of GLARE with different impact angle and friction under impact energy of 30 J |

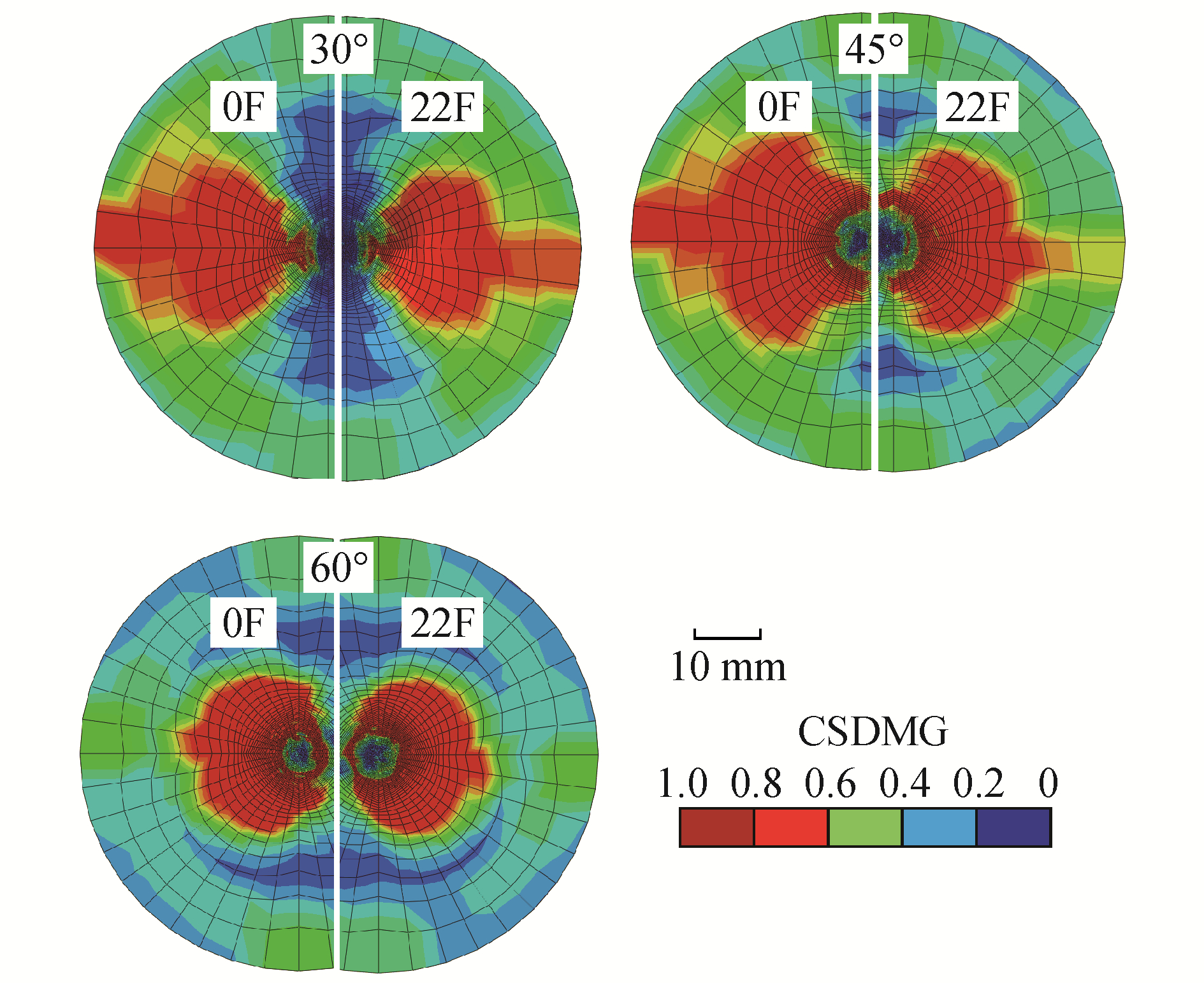

从图 6中可以看出当锤头射入角度为30°时界面损伤的中心位置离初始接触点较远且损伤程度较小并分散。考虑摩擦条件下层间界面损伤虽然影响范围稍小,但是整体影响损伤程度较大。而锤头以60°射向层板时层间界面分层损伤程度较大且集中,此时摩擦系数对其影响较小。

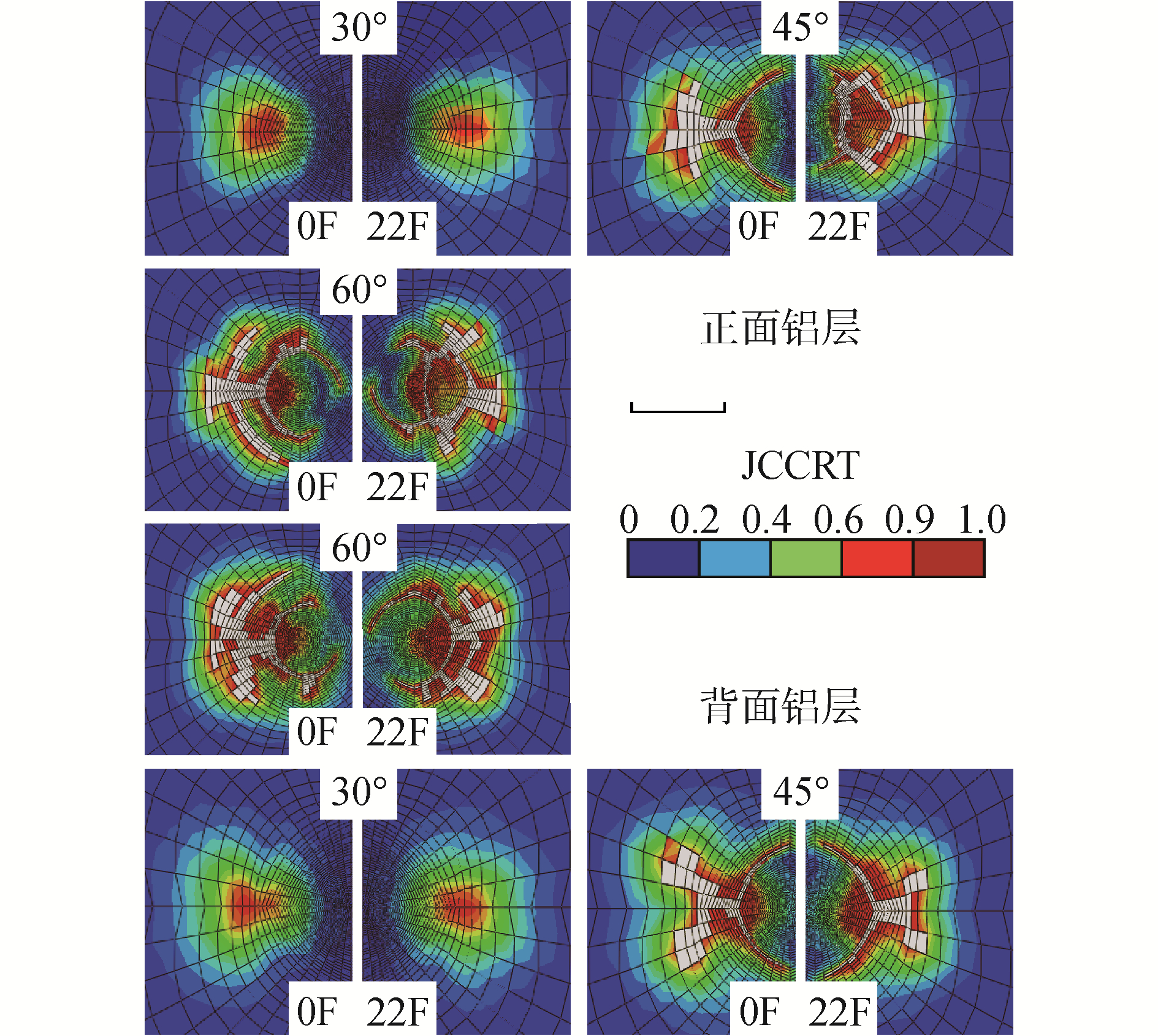

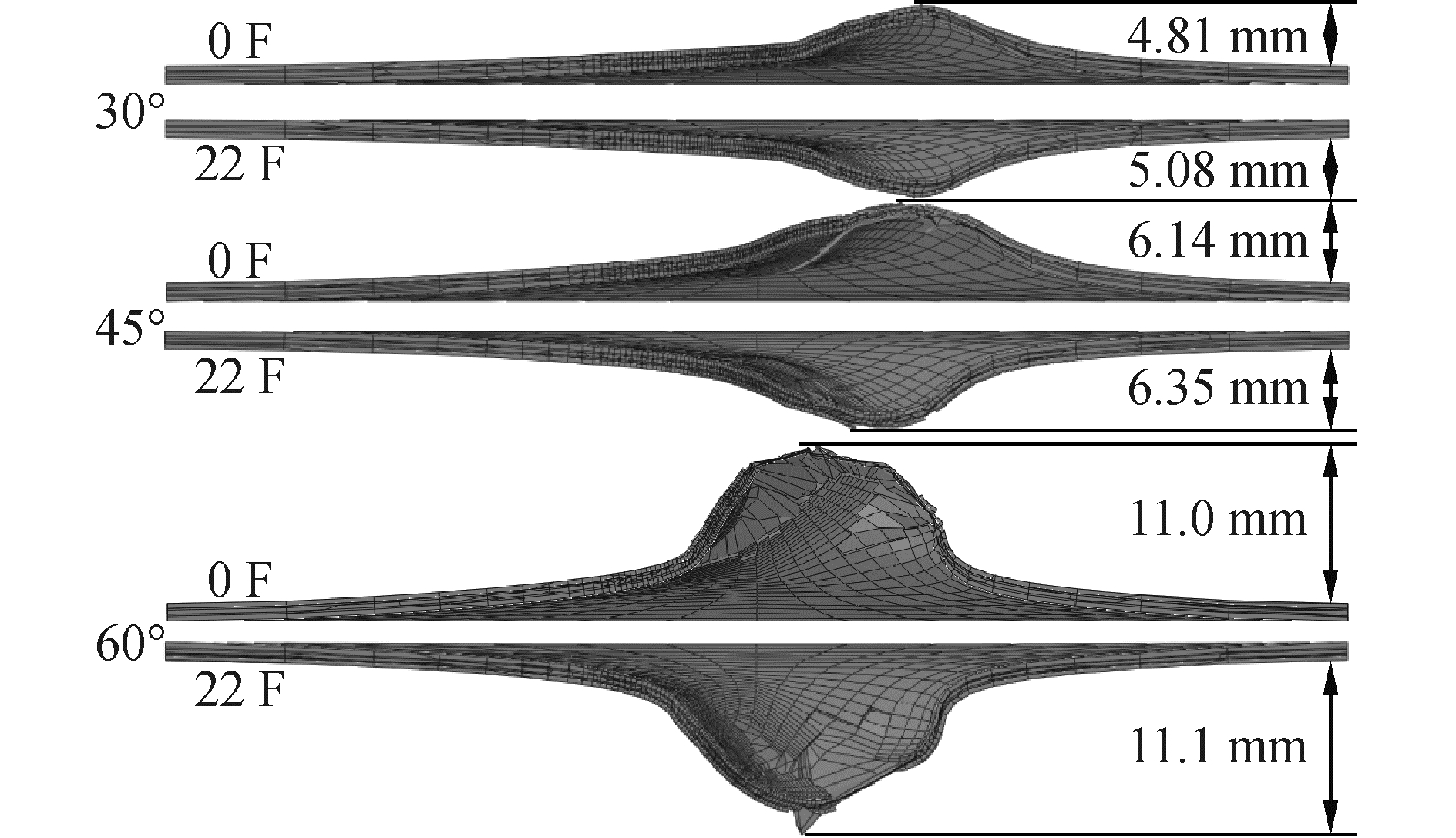

图 7表明冲击角度越大铝合金板损伤越严重。射入角度越小最大变形的位置也偏离的越多。射入角较小时层板的最大变形值较小。图 8表明考虑摩擦条件下的冲击层板的变形相对更大,当冲击接触无摩擦时,变形区域相对偏离冲击初始接触位置更远。当射入角度较小时,摩擦对层板变形影响更大。

3 结论1) 本文涉及的有限元方法能够有效模拟GLARE受低速冲击时的响应和材料的损伤。

2) 避免材料受到来自正面的冲击能够有效降低该材料破坏程度。对于与受冲击面越小角度的冲击,减小接触摩擦系数也能有效减小材料冲击的影响。

3) 在低速冲击中,接触摩擦系数较低时能够减少材料的破坏集中程度,但是破坏范围,尤其是分层破坏范围较大。

| [1] |

VLOT A. Impact properties of fibre metal laminates[J]. Composites engineering, 1993, 3(10): 911-927. DOI:10.1016/0961-9526(93)90001-Z (  0) 0)

|

| [2] |

马玉娥, 胡海威, 熊晓枫. 低速冲击下FML、铝板和复材的损伤对比研究[J]. 航空学报, 2014, 35(7): 1902-1911. MA Yu'e, HU Haiwei, XIONG Xiaofeng. Comparison of damage in fibre metal laminates, aluminium and composite panel subjected to low-velocity impact[J]. Acta aeronauticaet astronautica sinica, 2014, 35(7): 1902-1911. (  0) 0)

|

| [3] |

陈勇, 庞宝君, 郑伟, 等. 纤维金属层板低速冲击实验和数值仿真[J]. 复合材料学报, 2014, 31(3): 733-740. CHEN Yong, PANG Baojun, ZHENG Wei, et al. Experimental tests and numerical simulation on low velocity impact performance of fiber metal laminates[J]. Acta materiae composiae sinica, 2014, 31(3): 733-740. (  0) 0)

|

| [4] |

李晓峰, 曲贵民, 李博儒. 圆孔对GLARE层合板抗冲击性能的影响[J]. 复合材料学报, 2016, 33(9): 2104-2114. LI Xiaofeng, QU Guimin, LI Boru. Effect of circular hole on impact resistance of GLARE laminates[J]. Acta materiae compositae sinica, 2016, 33(9): 2104-2114. (  0) 0)

|

| [5] |

赵士成, 王振清, 郭建明, 等. 混杂方式对CF/GF/环氧混杂复合材料低速冲击性能的影响[J]. 哈尔滨工程大学学报, 2015, 36(11): 1476-1480. ZHAO Shicheng, WANG Zhenqing, GUO Jianming, et al. Effect of hybrid style on the performance of CF/GF/epoxy hybrid composites subjected to low-velocity impact[J]. Journal of Harbin Engineering University, 2015, 36(11): 1476-1480. (  0) 0)

|

| [6] |

SONG S H, BYUN Y S, KU T W, et al. Experimental and numerical investigation on impact performance of carbon reinforced aluminium laminates[J]. Journal of materials science & technology, 2010, 26(4): 327-332. (  0) 0)

|

| [7] |

FAN J, GUAN Z W, CANTWELL W J. Numerical modelling of perforation failure in fiber-metal laminates subjected to low velocity impact loading[J]. Composite structures, 2011, 93(9): 2430-2436. DOI:10.1016/j.compstruct.2011.04.008 (  0) 0)

|

| [8] |

ASAEE Z, TAHERI F. Experimental and numerical investigation into the influence of stacking sequence on the low-velocity impact response of new 3D FMLs[J]. Composite structures, 2015, 140: 136-146. (  0) 0)

|

| [9] |

FERRANTE L, SARASINI F, TIRLLÒ J, et al. Low velocity impact response of basalt-aluminium fibre metal laminates[J]. Materials & design, 2016, 98: 98-107. (  0) 0)

|

| [10] |

SEYED Y A, LIU Y, LIAW B. Low-velocity impact on glare 5 fiber-metal laminates:influences of specimen thickness and impactor mass[J]. Journal of aerospace engineering, 2012, 25: 409-420. DOI:10.1061/(ASCE)AS.1943-5525.0000134 (  0) 0)

|

| [11] |

万云. 纤维增强金属层合板的拉伸和冲击性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2015. WAN Yun. Investigation of tensile and impact behavior of fibre metal laminate[D]. Harbin: Harbin Engineering University, 2015. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3177508 (  0) 0)

|

| [12] |

JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]//Proceedings of the Seventh International Symposium on Ballistics. The Hague, Netherland, 1983: 541-547.

(  0) 0)

|

| [13] |

KAY G. Failure modeling of titanium-61-4V and 2024-T3 aluminum with the Johnson-Cook Material Model[R]. U. S: Department of Energy, 2002: 1-25.

(  0) 0)

|

| [14] |

LESUER D. Experimental investigations of material models for Ti-6AL4V and 2024-T3[R]Washingtion, D. C: U. S: Department of Energy, 1999.

(  0) 0)

|

| [15] |

HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47(2): 329-334. DOI:10.1115/1.3153664 (  0) 0)

|

| [16] |

TAN S C. A progressive failure model for composite laminates containing opening[J]. Journal of composite, 1991, 25(5): 556-577. DOI:10.1177/002199839102500505 (  0) 0)

|

| [17] |

BARENBLATT G I. The formation of equilibrium cracks during brittle fracture:General ideas and hypotheses, axially-symmetric cracks[J]. Applied mathematics and mechanics, 1959, 23(3): 622-636. DOI:10.1016/0021-8928(59)90157-1 (  0) 0)

|

| [18] |

DUGDALE D S. Yielding of steel sheets containing slits[J]. Journal of mechanics of physics and solids, 1960, 8(2): 100-104. DOI:10.1016/0022-5096(60)90013-2 (  0) 0)

|

| [19] |

王振清, 雷红帅, 周博, 等. 基于内聚力模型的形状记忆合金短纤维增强树脂基复合材料的模拟分析[J]. 复合材料学报, 2012, 29(5): 236-243. WANG Zhenqing, LEI Hongshuai, ZHOU Bo, et al. Simulation and analysis on short-cut shape memory alloy reinforced epoxy composite based on cohesive one model[J]. Acta materiae compositae sinica, 2012, 29(5): 236-243. (  0) 0)

|

| [20] |

童谷生. FRP-混凝土粘结系统界面强度模型评估及其改进[J]. 华东交通大学学报, 2015, 32(6): 54-60. TONG Gusheng. Evaluation and improvement on interface bond strength model of FRP-concrete bond system[J]. Journal of East China Jiaotong University, 2015, 32(6): 54-60. (  0) 0)

|

| [21] |

童谷生, 赖泽坤. 基于有限断裂力学的FRP-混凝土界面粘结强度研究[J]. 华东交通大学学报, 2017, 34(4): 13-21. TONG Gusheng, LAI Zekun. Bond strength analysis of FRP-concrete interface based on finite fracture mechanics[J]. Journal of East China Jiaotong University, 2017, 34(4): 13-21. (  0) 0)

|

| [22] |

万云, 章继峰, 周利民, 等. 玻璃纤维铝合金板低速冲击损伤演化数值模拟[J]. 华中科技大学学报(自然科学版), 2015(2): 94-97. WAN Yun, ZHANG Jifeng, ZHOU Limin, et al. Numerical simulation of damage evolution on low-velocity impact of glass fiber reinforce aluminum laminates[J]. Journal of Huazhong University of Science and Technology (natural science edition), 2015(2): 94-97. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39