遭受风、浪、流等变幅循环载荷作用的船舶与海洋结构工程结构在其服役期内不可避免的因疲劳损伤而萌生疲劳裂纹。疲劳裂纹扩展速率受变幅载荷之间的相互作用影响较大,其影响最常见的表现形式是拉伸超载产生的裂纹扩展迟滞效应。裂纹闭合现象[1]是决定裂纹扩展速率的重要机制之一,裂纹张开应力与裂纹扩展速率密切相关。因此,研究拉伸超载作用下的裂纹张开应力,对承受变幅载荷构件的疲劳寿命评估具有重要意义。

近年来对超载作用下裂纹张开应力的研究手段主要有实验测量[2-4]、数值模拟[5-11]。实验的手段主要是光学测量法,Espinosa等[4]采用该方法获得了6082-T6铝合金在承受单次过载和谱载荷下裂纹张开和闭合应力水平。而数值模拟是另一种研究更多的方法,例如F.V. Antunes等[8]提出了通过裂纹尖端后方剩余塑性变形确定裂纹张开应力的经验模型,并适用于单次过载以及谱载荷情况;W.Ochensberger等[9]提出用循环塑性增量的J积分来描述过载的影响;此外,F L Chen等[10]提出以应力比和应力比为0时的有效应力强度因子来获得过载后张开应力的方法;Shan Jiang等[11]也做了相关的工作,提出了预报常幅单次拉伸过载下裂纹扩展的速率模型。虽然很多研究人员做了很多开拓性的工作,但目前还没有出现普遍接受的模型来精确获得拉伸超载作用下裂纹张开应力,已提出的大部分经验模型因变化量不易测量而无法广泛运用于工程构件。因此研究拉伸超载作用下,精度较高且能方便快捷地估算超载作用下裂纹张开应力的计算方法是很有必要的。

本文引入裂纹最大张口位移变化量的概念,以中心裂纹穿透板为研究对象,量化研究单次和多次连续拉伸过载对张开应力影响,考虑了过载比、应力比、材料应变硬化等因素的影响,进而实现基于裂纹最大张口位移变化量估算多次连续过载下张开应力的简便方法。最后分析了过载间隔对迟滞效应的影响。

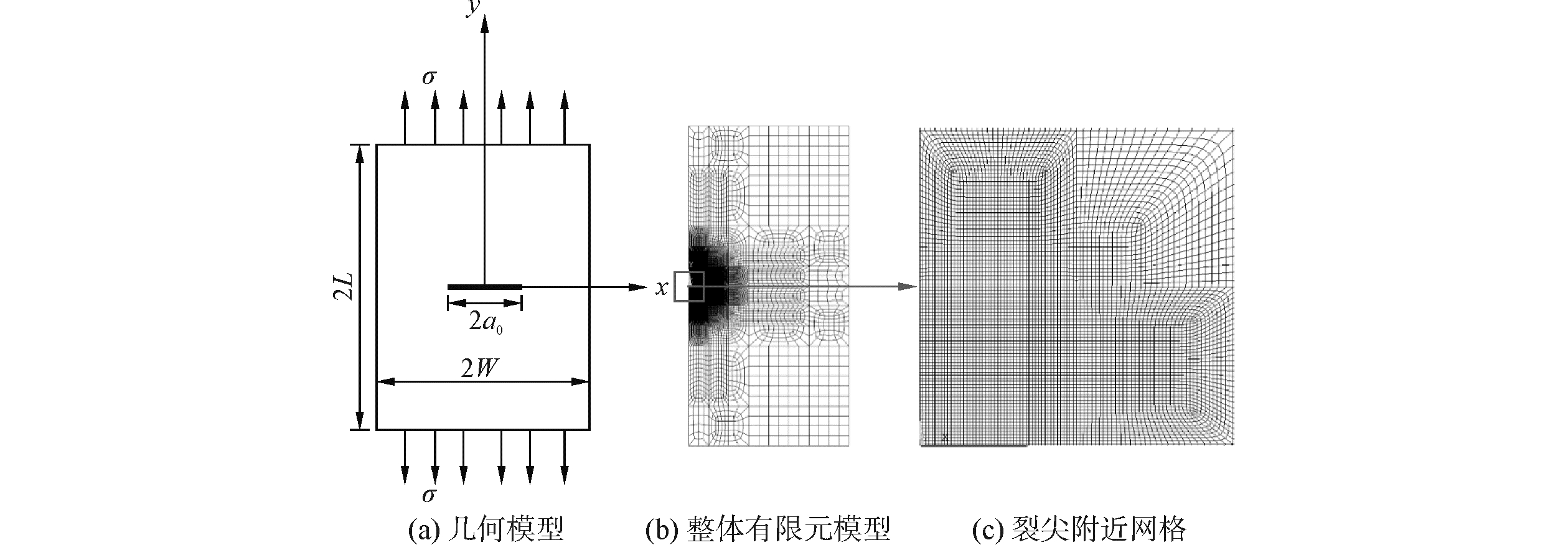

1 有限元数值计算 1.1 有限元模型验证以图 1(a)所示的中心裂纹穿透板模型为研究对象,首先取模型中板半宽W=40 mm、半长L=40 mm,裂纹初始半长度a0=4 mm,理想弹塑性材料弹性模量E=72 GPa、屈服应力σ0=480 MPa、泊松比ν =0.3;采用ANSYS软件建立有限元模型,如图 1(b)所示;裂纹尖端附近最小网格尺寸为裂纹前沿塑性区尺寸的1/10[12],如图 1(c)所示,采用释放节点自由度的方式模拟裂纹扩展,由于需要模拟上下裂纹面,因此结合对称性建立了1/2板模型,对平板Y轴处和X轴处除去裂纹部分施加对称约束。

|

图 1 中心穿透板模型 Fig.1 A centre-cracked tension specimen |

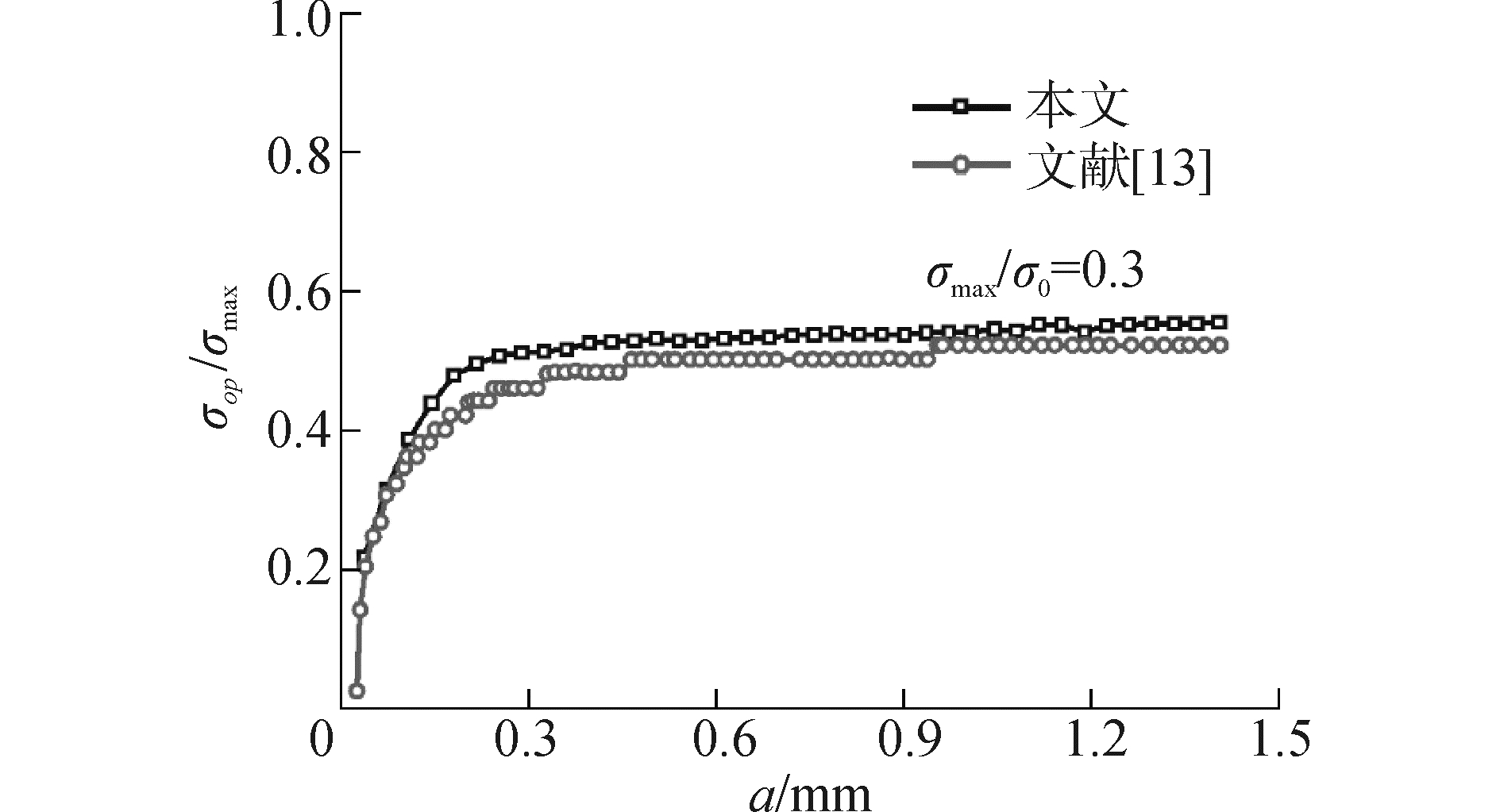

然后分析图 1(b)模型承受R=0,σmax =144 MPa的常幅循环拉伸载荷作用时裂纹张开应力的变化情况,并将其计算结果与文献[13]的结果进行对比,如图 2所示,本文计算结果与文献[13]的结果相吻合,说明采用有限元法计算张开应力是可靠的,不难推断出对于引入拉伸过载下的有限元模型计算张开应力是正确可靠的。

1.2 张开应力与最大张口位移变化量关系的建立针对常幅循环拉伸载荷作用下,基于裂纹最大张口位移变化量计算裂纹张开应力稳定值σop的方法:

| $ \begin{array}{l} \frac{{{\sigma _{{\rm{op}}}}}}{{{\sigma _0}}}{(1 - R)^2} = - 0.024{\left( {\frac{{\Delta uE(1 - R)}}{{a{\sigma _0}{{(1 + n)}^2}}}} \right)^2} + \\ 0.172\left( {\frac{{\Delta uE(1 - R)}}{{a{\sigma _0}{{(1 + n)}^2}}}} \right) - 0.015 \end{array} $ | (1) |

式中:a0是裂纹初始半长度,Δδ是上下裂纹面之间最大张口位移变化量,σ0为材料的屈服应力,n是应变硬化指数,E是弹性模量,R是应力比。

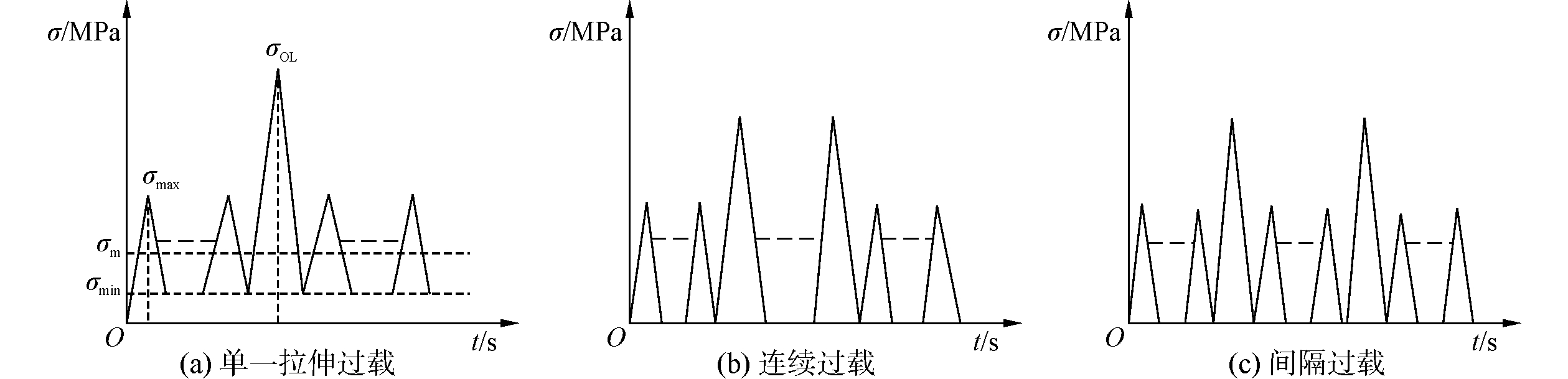

该方法仅适用于常幅循环拉伸载荷条件,没有考虑拉伸过载对裂纹张开应力的影响。因此本文将研究拉伸过载下张开应力的计算方法,即将图 1(a)中平板模型分别施加单一拉伸过载(见图 3(a))、连续过载(见图 3(b))和间隔过载(见图 3(c))三种拉伸过载形式。定义过载比

|

图 3 加载历程 Fig.3 Loading history |

| $ {R_{OL}} = \frac{{{\sigma _{OL}} - {\sigma _m}}}{{{\sigma _{\max }} - {\sigma _m}}} $ |

式中:σOL为过载峰值,σmax为低载峰值,σm为平均载荷。

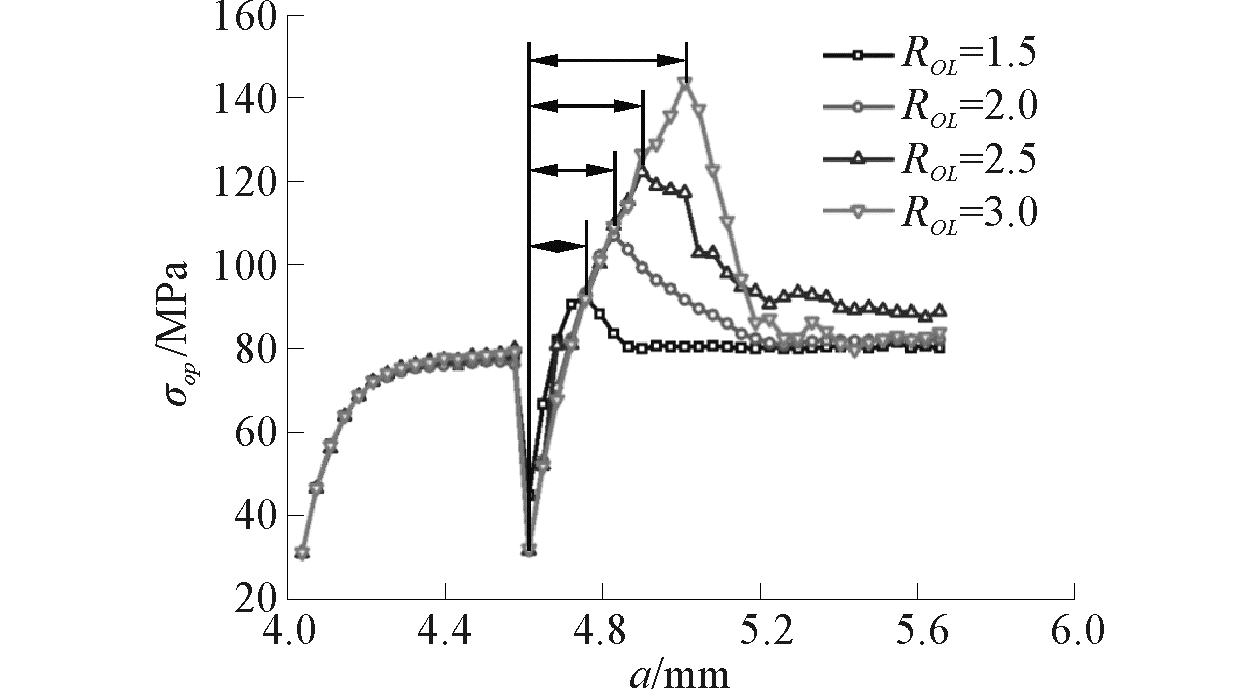

2 单次拉伸过载下张开应力的研究 2.1 过载比的影响为了研究单次拉伸过载对裂纹张开应力变化规律的影响,针对图 1中的板模型承受如图 3(a)所示单一拉伸过载,保持低载峰值σmax=144 MPa不变,改变过载比ROL分别为1.5、2、2.5、3。计算各过载比下裂纹张开应力随着裂纹扩展的动态结果。由图 4可得张开应力随着裂纹扩展先增大后逐渐达到稳定水平,当引入高载以后由于裂纹钝化导致张开应力突降,随后张开应力逐渐增大,当裂纹扩展Δa=0.233Ryc(其中Ryc为高载塑性区)时张开应力增大到最大值σop_max;最后逐渐减小恢复到稳定水平。该计算结果与李亚智[14]的实验结果裂纹扩展到超载引起的单调塑性区尺寸的14%~25%时迟滞最为明显趋势一致,进一步验证了有限元计算张开应力的正确性。

|

图 4 不同过载比对应的裂纹张开应力动态数据 Fig.4 The transient response of crack opening stress at different ROL |

随着过载比增大,张开应力峰值σop_max增大,当过载比ROL≥3时,对应的Ryc/a≥0.5(其中Ryc为高载塑性区,a为高载时对应的裂纹长度),张开应力峰值会大于载荷峰值此时会出现短暂的裂纹止裂现象。

表 1给出了两种方法即有限元法求解张开应力和利用式(1)基于高载时对应的裂纹最大张口位移变化量Δδ估算张开应力的方法,估算张开应力峰值σop_max结果。由表 1可知:两种方法计算结果相近,相对误差最大不超过3%,说明在1.5≤ROL≤2.5内式(1)适用于确定高载作用后张开应力峰值大小。

| 表 1 不同过载比下两种方法计算的σop_max值 Tab.1 Results of σop-max calculated by two methods at different overload ratio |

为了进一步确定式(1)的适用范围,分析应力比R在引入单次拉伸过载对裂纹张开应力的影响。保持模型的其他参数不变,σmax=144 MPa、过载比ROL=2,应力比R分别为0.1、0.2、0.3,表 2给出了不同应力比对应的张开应力峰值计算结果。由表 2可知:两种方法计算的张开应力结果相近,二者相对误差控制在3%之内,说明在给定的范围内,对于不同应力比,由式(1)确定高载作用后张开应力峰值是适用的。

| 表 2 不同应力比下两种方法计算的σop_max值 Tab.2 Results of σop_max calculated by two methods at different stress ratios |

材料的应变硬化特性对裂纹张开应力有很大的影响,因此需要分析式(1)确定张开应力峰值对于硬化材料的适用性。模型的其他参数不变,低载峰值σmax=144 MPa,过载比ROL=1.5,采用随动硬化材料,材料的应力应变曲线为幂指数模型[15]:

| $ \sigma = \left\{ \begin{array}{l} {\sigma _0}{(1 + {\varepsilon _p}/{\varepsilon _0})^n}\;\;\;\;\;\sigma > {\sigma _0}\\ E{\varepsilon _0}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\sigma \le {\sigma _0} \end{array} \right. $ | (2) |

式中:σ为流动应力,σ0为屈服应力,εp是塑性变形,ε0=σ0/E是屈服应变,n是应变硬化指数。如表 3所示分别计算硬化指数n为0.1、0.2、0.3、0.4、0.5时对应的张开应力峰值σop_max。根据表 3可知:两种方法计算的张开应力峰值结果相近,二者相对误差控制在7%之内,因此运用式(1)确定高载作用后的张开应力峰值结果适用于硬化材料。

| 表 3 不同硬化指数下两种方法计算的σop_max值 Tab.3 Results of σop_max calculated by two methods at different strain hardening exponent |

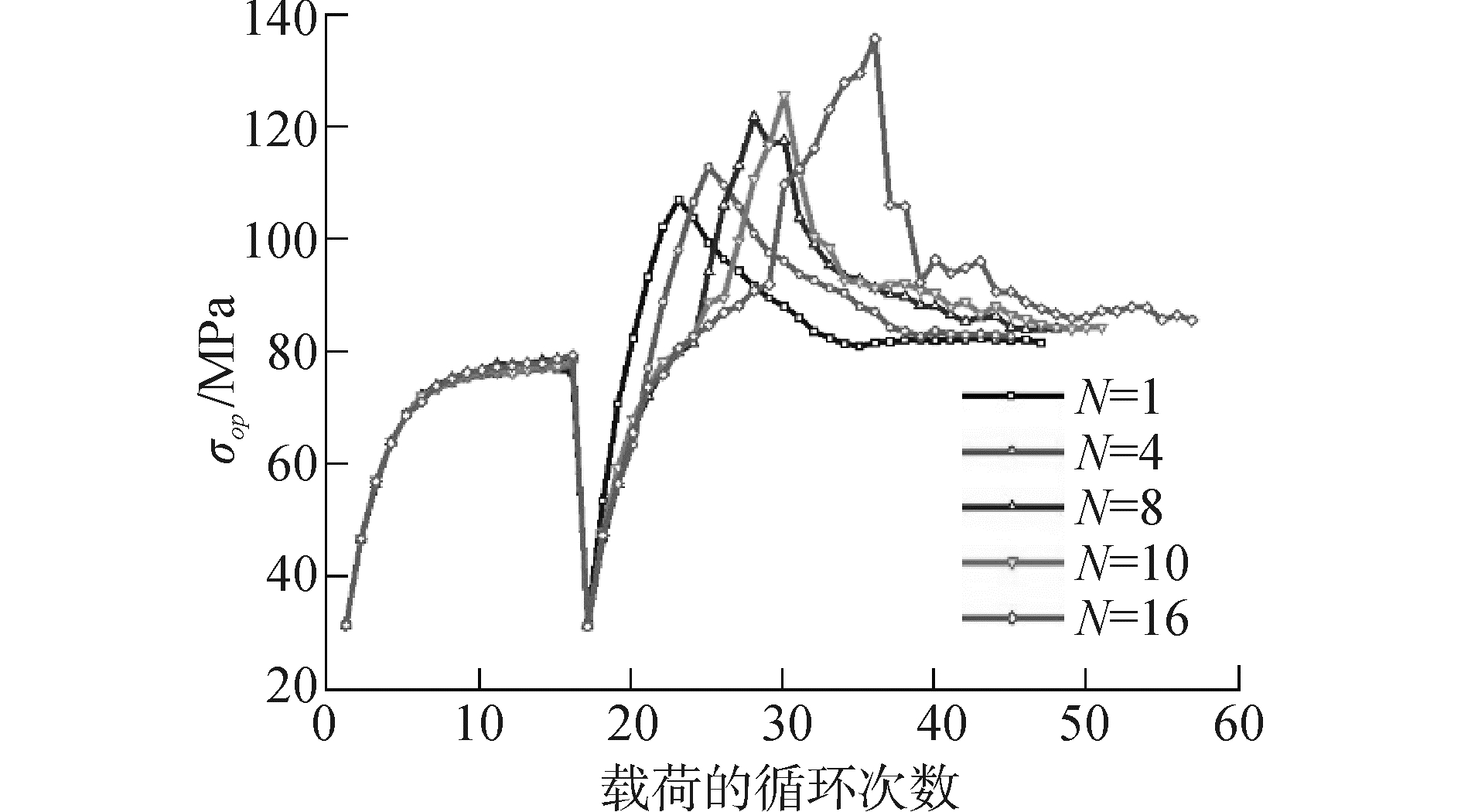

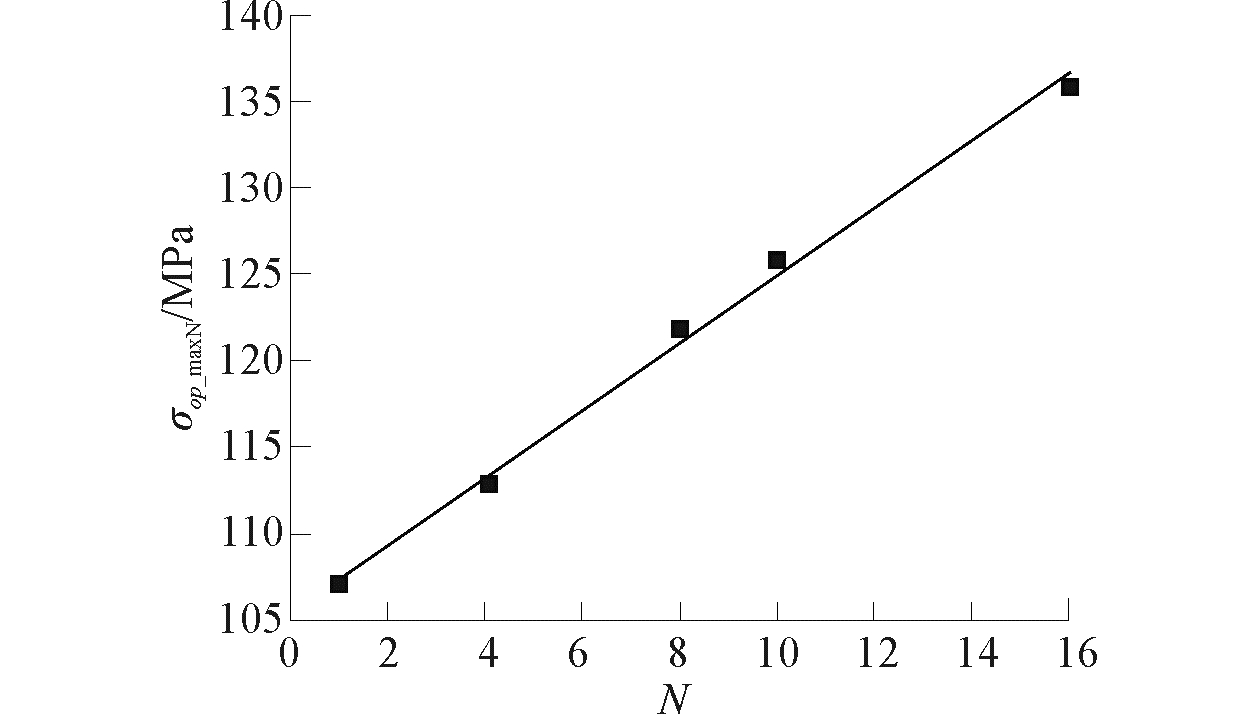

针对图 1中的模型,低载峰值σmax=144 MPa过载比ROL=2,分别计算引入不同次数连续过载如图 3(b)对应的张开应力。如图 5所示随着过载次数的增加,张开应力增大的范围和幅值均逐渐增大,对应的迟滞效应增强。张开应力峰值与连续过载次数之间存在线性关系(见图 6):

|

图 5 不同N对应的裂纹张开应力动态数据 Fig.5 The transient response of crack opening stress at different N |

|

图 6 σop_max N与过载次数N关系 Fig.6 The relationship between σop_max N and N |

| $ {\rho _{op\_\max \;N}} = {\rho _{op\_\max \;1}} + k(N - 1) $ | (3) |

式中:σop_max 1表示1次过载对应的张开应力峰值,σop_max N表示N次连续过载对应的张开应力峰值,N为过载次数,k为斜率。

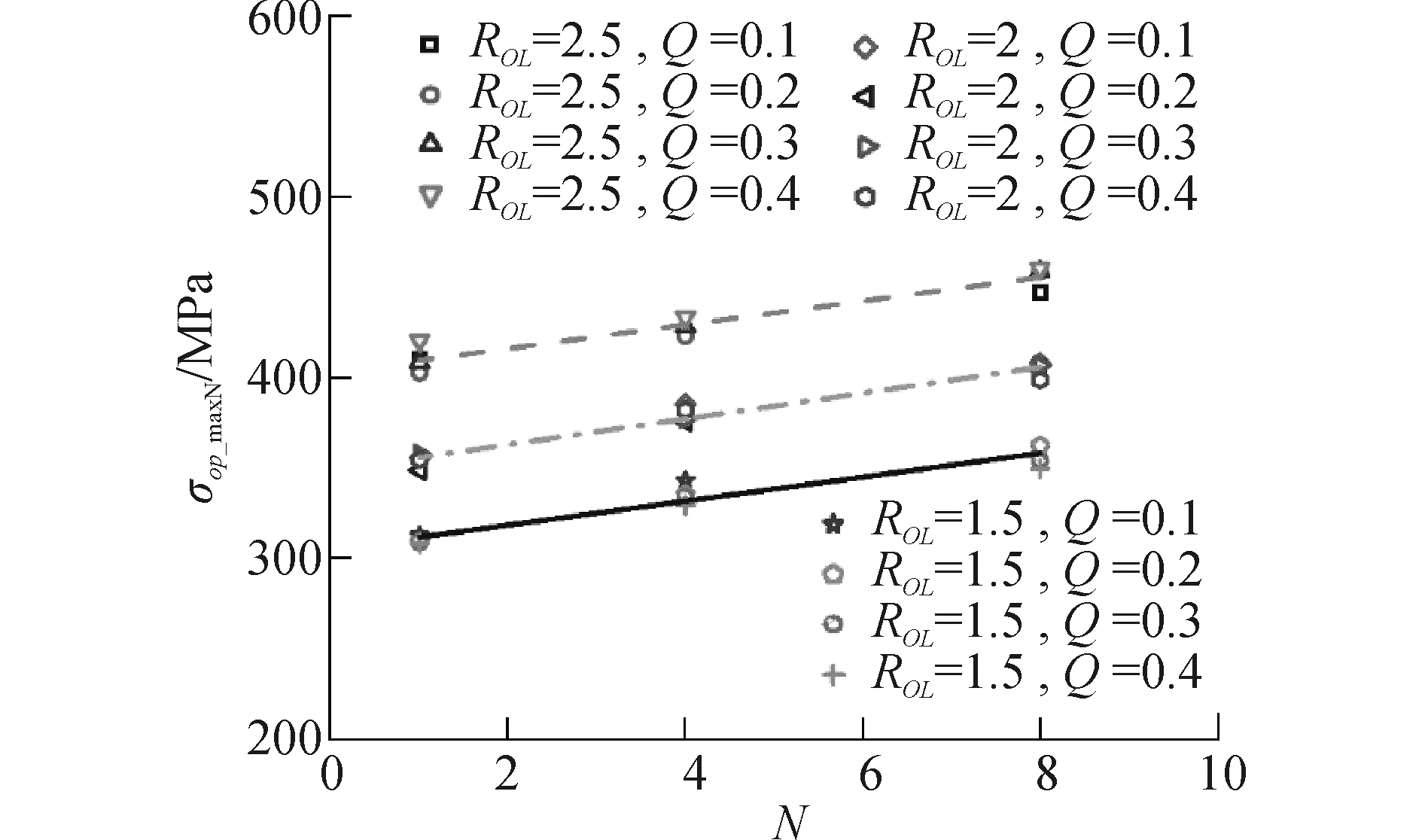

3.2 低载峰值和过载比的影响为了进一步确定式(3)的适用范围,选取材料屈服应力σ0=480 MPa、弹性模量E=72 GPa,分别计算不同低载峰值σmax和过载比ROL的工况(见表 4)所对应的一次、四次、八次连续过载时的张开应力峰值。由图 7可知:不同工况下张开应力峰值与过载次数均呈线性关系,通过引入参数Q=σmax/σ0,如式(4)可以消除低载峰值的影响,不同过载比对应的线性关系斜率几乎相同。

|

图 7 标准化的张开应力峰值σop_max N/Q与过载次数N关系 Fig.7 The relationship between σop_max N/Q and N |

| 表 4 不同加载方案参数 Tab.4 Parameters of different load schemes |

| $ \frac{{{\sigma _{op\_\max \;N}}}}{Q} = \frac{{{\sigma _{op\_\max \;1}}}}{Q} + 7(N - 1) $ | (4) |

因此已知一次过载对应的张开应力峰值σop_max 1和连续过载次数N,当一次过载对应的张开应力峰值σop_max 1由裂纹最大张口位移变化量确定后,就可以快速地确定多次连续过载作用后对应的张开应力峰值,该过程可综合为

| $ \left\{ {\begin{array}{*{20}{l}} {\frac{{{\sigma _{op\_\max \;N}}}}{Q} = \frac{{{\sigma _{op\_\max \;1}}}}{Q} + 7(N - 1),1 \le N \le 16}\\ {{\sigma _{op\_\max \;1}}{{(1 - R)}^2} = 0.000\;2(\Delta \delta E(1 - R)/}\\ {\;\;a{{(1 + n)}^2}{)^2} + 0.33(\Delta \delta E(1 - R)/}\\ {\;\;a{{(1 + n)}^2}{)^2} - 2.31}\\ {Q = {\sigma _{\max }}/{\sigma _0}} \end{array}} \right. $ | (5) |

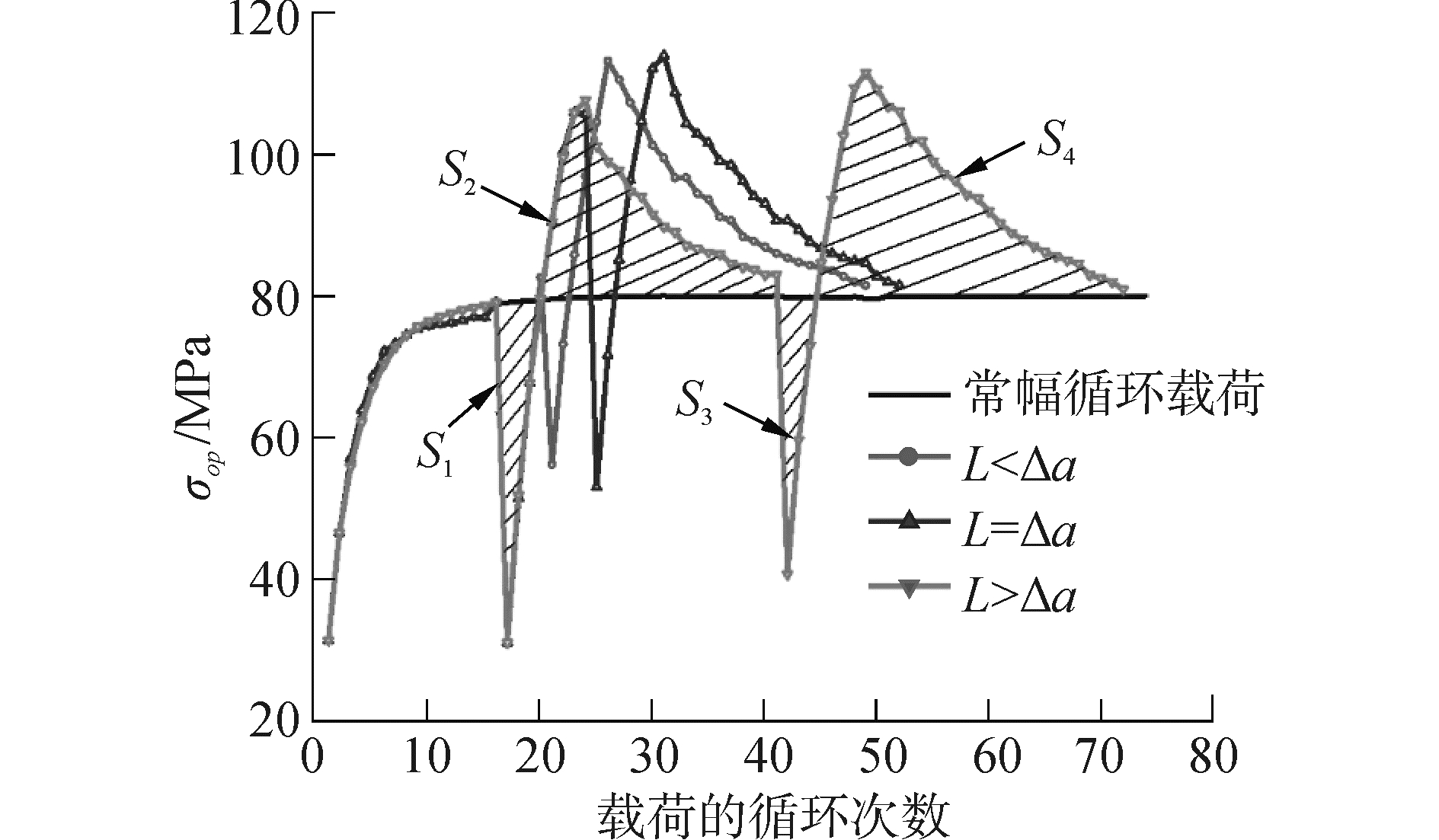

为了获得最佳的迟滞效果,将研究不同过载间隔L对疲劳裂纹扩展的影响。针对图 1模型材料参数保持不变,低载峰值σmax=144 MPa过载比ROL=2,引入两次拉伸过载如图 3(c)所示,过载间隔分别为L<Δa, L=Δa、L>Δa, 其中Δa=23.3%Ryc,Ryc为高载塑性区,分别计算不同过载间隔以及常幅循环载荷对应的张开应力。从图 8可知:相比于常幅拉伸载荷,两次过载后张开应力先突减后逐渐增大,即先出现短暂的裂纹扩展加速效应后出现减速效应,表现为超载迟滞现象。

|

图 8 不同过载间隔对应的张开应力动态数据 Fig.8 Transient response of crack opening stress at different L |

定义参数S,其反映相比于常幅循环载荷过载影响下的张开应力的平均增长值:

| $ S = \frac{{{S_1} + {S_2} + {S_3} + {S_4}}}{{{N^*}}} $ | (6) |

式中:S1和S3表示σop曲线低于常幅载荷对应的σop曲线部分的面积,S1和S3反映了加速效应;S2和S4每种工况对应σop曲线高于常幅载荷对应的σop曲线部分的面积,S2和S4反映了减速效应。N*表示裂纹扩展经过高载影响区域经历的载荷次数。

由表 5可知:当过载距离L=Δa时,对应的张开应力平均增长值S最大,即对应的裂纹扩展平均速率最低,因此载荷间的相互作用最大迟滞效应最强。当过载间隔等于23.3%倍的第一次过载产生的塑性区尺寸时,对应的迟滞效应最强,这与Recai Heper[16]的计算结果吻合较好。

| 表 5 不同过载间隔L对应的S Tab.5 Results of S calculated s at different L |

1) 针对中心裂纹穿透板,给出了基于裂纹最大张口位移变化量估算连续高载下张开应力峰值的简便方法,在给定的范围内该方法已考虑裂纹初始长度、载荷(过载比应力比)、弹性模量、屈服应力的影响,适用于应变硬化材料。

2) 当高载塑性区与为高载时对应的裂纹长度比值大于等于0.5时,张开应力峰值会大于载荷峰值,此时会出现短暂的裂纹止裂现象。

3) 当过载间隔为0.233倍高载塑性区时,对应的迟滞效应最强,为工程上通过引入合适位置的过载延长结构疲劳寿命提供了参考。

| [1] |

ELBER W. Fatigue crack closure under cyclic tension[J]. Engineering fracture mechanics, 1970, 2: 37-45. DOI:10.1016/0013-7944(70)90028-7 (  0) 0)

|

| [2] |

LESIUK G, CORREIA J A F O, De JESUS A M P, et al. Fatigue crack propagation behavior of old puddle iron including crack closure effects[J]. Procedia structural integrity, 2016, 2: 3218-3225. DOI:10.1016/j.prostr.2016.06.401 (  0) 0)

|

| [3] |

VORMWALD M, SEEGER T. The consequences of short crack closure on fatigue crack growth under variable amplitude loading[J]. Fatigue & fracture of engineering materials & structures, 1991, 14(2-3): 205-225. (  0) 0)

|

| [4] |

AGUILAR E A A, FELLOWS N A, DURODOLA J F. Experimental measurement of crack opening and closure loads for 6082-T6 aluminium subjected to periodic single and block overloads and underloads[J]. International journal of fatigue, 2013, 47: 71-82. DOI:10.1016/j.ijfatigue.2012.07.010 (  0) 0)

|

| [5] |

ANTUNES F V, CAMAS D, CORREIA L, et al. Finite element meshes for optimal modelling of plasticity induced crack closure[J]. Engineering fracture mechanics, 2015, 142: 184-200. DOI:10.1016/j.engfracmech.2015.06.007 (  0) 0)

|

| [6] |

KWOFIE S, RAHBAR N. An equivalent driving force model for crack growth prediction under different stress ratios[J]. International journal of fatigue, 2011, 33(9): 1199-1204. DOI:10.1016/j.ijfatigue.2011.03.006 (  0) 0)

|

| [7] |

HU D, YANG Q, LIU H, et al. Crack closure effect and crack growth behavior in GH2036 superalloy plates under combined high and low cycle fatigue[J]. International journal of fatigue, 2017, 95: 90-103. DOI:10.1016/j.ijfatigue.2016.10.011 (  0) 0)

|

| [8] |

ANTUNES F V, CORREIA L, RAMALHO A L. A parameter for quantitative analysis of plasticity induced crack closure[J]. International journal of fatigue, 2015, 71: 87-97. DOI:10.1016/j.ijfatigue.2013.08.026 (  0) 0)

|

| [9] |

OCHENSBERGER W, KOLEDNIK O. Overload effect revisited-investigation by use of configurational forces[J]. International journal of fatigue, 2016, 83: 161-173. DOI:10.1016/j.ijfatigue.2015.10.010 (  0) 0)

|

| [10] |

CHEN F L, WANG F, CUI W C. An improved constitutive model to predict fatigue crack growth rate under constant-amplitude loading with single and multiple overload[J]. Proceedings of the institution of mechanical engineers, Part M:journal of engineering for the maritime environment, 2011, 225(3): 271-281. DOI:10.1177/1475090211405760 (  0) 0)

|

| [11] |

JIANG S, ZHANG W, LI X, et al. An analytical model for fatigue crack propagation prediction with overload effect[J]. Mathematical problems in engineering, 2014, 2014: 1-9. (  0) 0)

|

| [12] |

尤萌, 陈景杰, 黄一. 平面状态下张开应力的准确评估[C]//第九届武汉地区船舶与海洋工程研究生学术论坛论文集. 中国武汉, 2016. YOU Meng, CHEN Jingjie, HUANG Yi. The Accurate Assessment of Crack Opening Stress in Plane Stress and Plane Strain[C]//The Proceedings of the 9th Wuhan Postgraduates Academic Forum on Ship and Ocean Engineering. Wuhan, China, 2016.

(  0) 0)

|

| [13] |

LUGO M, DANIEWICZ S R, NEWMAN J C. A mechanics based study of crack closure measurement techniques under constant amplitude loading[J]. International journal of fatigue, 2011, 33(2): 186-193. DOI:10.1016/j.ijfatigue.2010.08.004 (  0) 0)

|

| [14] |

李亚智, 耿伟杰, 束一秀, 等. 高载作用下的疲劳裂纹闭合与残余应力作用[J]. 西北工业大学学报, 2014, 32(4): 529-535. (  0) 0)

|

| [15] |

陈景杰, 李玉刚, 黄一. 硬化材料裂尖塑性区尺寸简便计算方法研究[J]. 华中科技大学学报(自然科学版), 2013, 41(12): 101-105. (  0) 0)

|

| [16] |

HEPER R. Elastic-plastic material response of fatigue crack surface profiles due to overload interactions[J]. International journal of fatigue, 2003, 25(9/11): 801-810. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39