2. 海军工程大学 动力工程学院, 湖北 武汉 430033

2. College of Power Engineering, Naval University of Engineering, Wuhan 430033, China

船用增压锅炉是蒸汽动力船的动力核心,炉内为增压燃烧[1]。耐火陶瓷材料凭借优异的高温结构性能被用作船用增压锅炉的耐火砖材料。但由于陶瓷材料的固有脆性,其在炉内长期热冲击使用条件下,容易发生失效等严重后果[2]。对其进行寿命预测是一项重要内容,有效的寿命预测可以尽量避免重大安全事故的发生,同时也为构件的更换时间提出重要参考;既可以在大多数构件失效前进行更换,也避免了更换过于频繁而带来的时间浪费与成本消耗。

陶瓷材料微观结构较为复杂[3],物性分散性大[4],其寿命预测较金属难度大。文献[5]提出脆性材料中的裂纹扩展速率可以用加载幅值的幂指数表示,即一经提出就被广泛引用的Paris公式,很多陶瓷材料寿命预测的模型基于此经典公式[6]。Paris公式是基于实验数据的经验公式,Hasselman基于能量方法推导出相关的裂纹起始和扩展公式[7],Nagode[8]给出了一种计算热力加载过程中弹性应变能的方法,并基于此给出损伤积累,预测材料使用寿命。由于陶瓷材料物性的分散性,通过不同方法推出陶瓷材料使用中的可靠性分布和寿命预测结果的概率分布,多轴威布尔理论及其拓展理论被广泛用来计算陶瓷材料的失效概率[9];Bažant等[10-11]提出一个有限最脆弱链接模型用来计算材料加载情况下的强度和寿命分布,同时考虑了尺寸效应与无限最脆弱链接模型的应用范围进行区分;陶瓷材料的寿命预测与材料的使用环境有很大关系,高温热冲击使用环境下,温度变化对材料的物性参数有很大影响。文献[12-13]中作者考虑了温度对物性的影响并推出了温度相关的材料强度公式和热冲击性能参数,为温度相关寿命预测公式打下基础。此外,由于陶瓷材料缺陷和物性的随机分布特性,热力加载条件下的应力应变场计算很困难,诸如有限元法等数值方法被用于寿命预测的过程中[8-9, 14-16]。

对于本文所关注的高温热冲击环境下陶瓷寿命预测,具有上述困难的同时又要考虑热力耦合作用,其难度更大,发表的文献更少。相比于已经研究较多的裂纹扩展理论,脆性陶瓷热冲击失效起始和裂纹扩展的统一理论很好地描述了热冲击加载下陶瓷的特性,即临界热冲击条件下瞬间灾难性破坏的脆性特性,则基于此建立的脆性陶瓷材料热冲击寿命预测模型更接近脆性陶瓷的实际。文献[17]指出的增压锅炉在启停周期内失效的主要原因是停炉降温阶段的热冲击,在脆性陶瓷热冲击失效起始和裂纹扩展的统一理论[7]的基础上,结合脆性材料裂纹扩展速率公式[18]推导出热冲击作用下的陶瓷材料寿命预测的一个公式。给出一种由物性参数和热冲击参数得到的增压锅炉耐火材料寿命预测方法。

由前述可知,温度对陶瓷材料的物性影响很大,进而对寿命的预测结果影响很大,但鉴于本文的重点是给出一种热冲击条件下陶瓷材料寿命预测的方法思路,将暂不考虑温度的影响以达到简洁明了地推导出预测表达式给出具体思路的目的,其物性参数取热冲击平均温度时的值。温度对寿命预测结果的影响将是作者未来的工作内容。

1 寿命预测判据关于陶瓷材料在热冲击下的失效有热应力断裂和热冲击损伤两种重要的理论[7],但上述两种理论均有其局限性且表面上看有矛盾之处。针对上述不足,Hasselman[7]在两种理论的基础上,提出了一种在脆性材料中计算裂纹扩展范围新的方法,即将裂纹的扩展范围定义为热冲击严重程度的函数,提出脆性陶瓷材料热冲击失效起始和裂纹扩展的统一理论,将热冲击下的失效的起始和裂纹的扩展行为统一到一个理论中去。

Hasselman将热冲击时储存在材料内的弹性能作为裂纹扩展的驱动力,并结合Griffith裂纹稳定性判据,得到材料热冲击下裂纹不稳定时需要的临界温度差:

| $ \Delta {T_c} = {\left[{\frac{{{\rm{ \mathsf{ π} }}G{\rm{ }}{{\left( {1-2v} \right)}^2}}}{{2{E_0}{\alpha ^2}(1-{v^2})}}} \right]^{0.5}}\left[1 + {\frac{{16(1-{v^2}){\rm{ }}N{l^3}}}{{9\left( {1-2v} \right){\rm{ }}}}} \right]{l^{ -1.5}} $ | (1) |

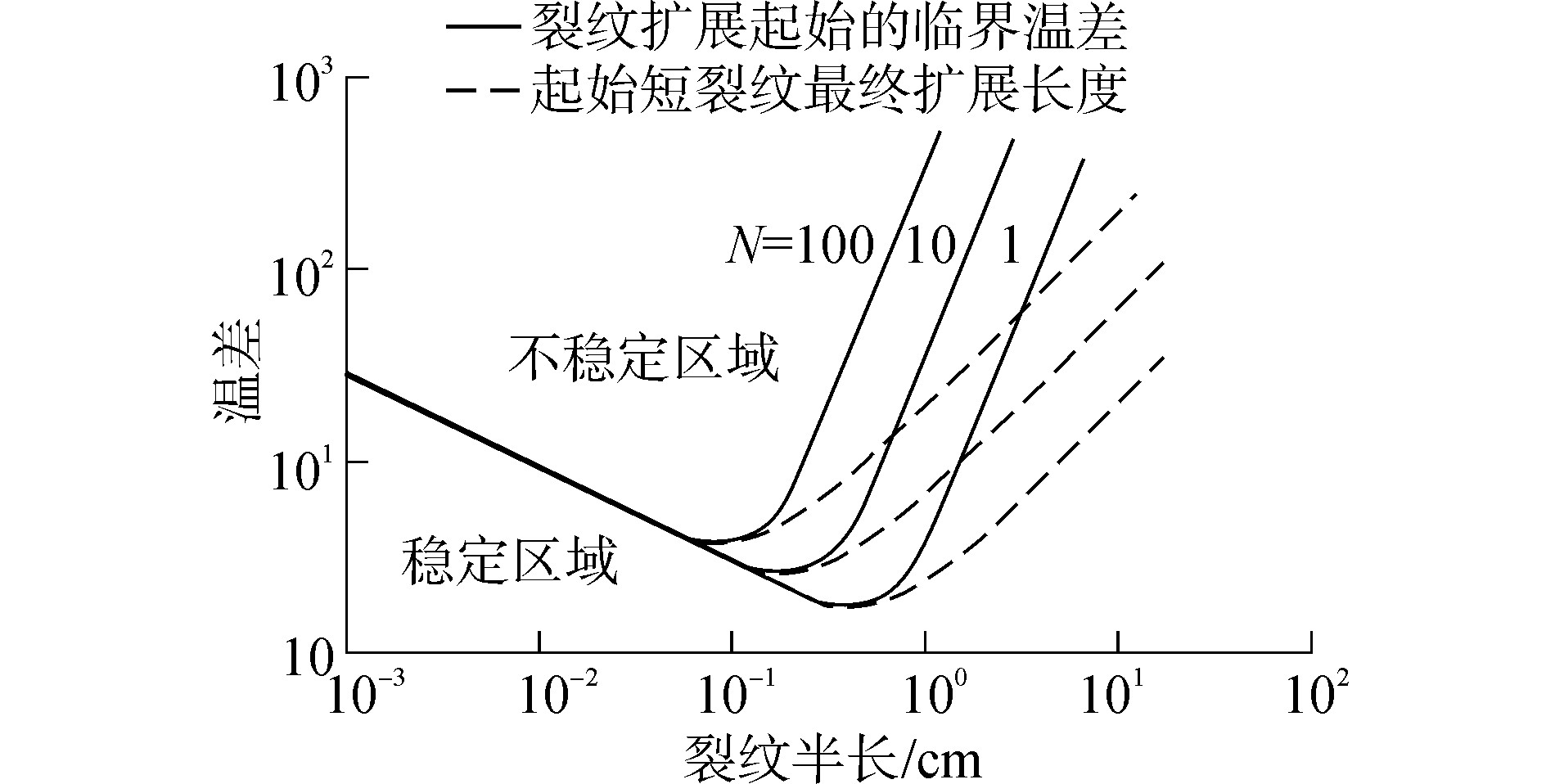

式中:G为表面断裂能,ΔT为温差,l为裂纹长度,a、E0和v分别为热膨胀系数、材料无裂纹时的弹性模量和泊松比,N为裂纹密度,ΔTc为临界热冲击温度差。依据上式可以得出热冲击裂纹不稳定的临界温差随裂纹初始裂纹长度变化的曲线如图 1所示。可以看出,曲线的左半部分在不同的N值下是重合的,即给定的温差下,其对应的左侧临界裂纹长度与N无关。

|

图 1 临界温差-初始裂纹长度曲线 Fig.1 Sketch of critical temperature difference versus initial crack length |

由图 1中的一给定温差时裂纹失稳扩展存在两个临界裂纹长度可知,对于相对而言的长裂纹和短裂纹其扩展行为存在区别。对于起始的短裂纹(处于图 1中稳态曲线最低点左侧),断裂起始之后,弹性能的释放速度大于表面断裂能,超出的能量转化为裂纹扩展的动能。当裂纹扩展到热冲击温度所对应较大的临界裂纹起始长度时,裂纹仍然具有相当的动能,故其继续扩展直到释放的势能等于表面断裂的总能量。对应于初始短裂纹扩展的最终裂纹长度为,其满足下式:

| $ \begin{array}{c} 2{\rm{ \mathsf{ π} }}NG({l_{{f^2}}}- {l_0}^2) = \\ \frac{{3{{(\alpha \Delta {T_0})}^2}{E_0}}}{{2\left( {1- 2\nu } \right)}}\left\{ { {{\left[1 +{\frac{{16(1-{v^2})N{l_0}^3}}{{9\left( {1-2v} \right)}}} \right]}^{ - 1}} - } \right.\\ \left. { {{\left[1 +{\frac{{16(1-{v^2})N{l_f}^3}}{{9\left( {1-2v} \right)}}} \right]}^{ -1}}} \right\} \end{array} $ | (2) |

考虑到初始短裂纹l0远小于列裂纹扩展最终长度,化简上式得到最终裂纹长为

| $ {l_f} = {[3\left( {1-2v} \right)/8(1-{v^2})N{l_0}]^{0.5}} $ | (3) |

对于一个含有初始短裂纹的材料,其初始裂纹长度l0位于图 1中稳定曲线最低点的左侧,将本材料的物性参数代入式(3)中试算发现,对于微米量级的l0,经历式(1)所对应的临界温度热冲击后初始微裂纹将带有动能地扩展为厘米量级的lf。可以看出,在上述短裂纹临界条件下的热冲击加载,材料中起始微裂纹将灾难性地扩展为可见裂纹lf而失效,表现为典型的脆性,此为本寿命预测方法的判据。

2 裂纹扩展速率对于疲劳加载引起的裂纹扩展速率的计算历史上提出了很多模型和相应的计算公式,但都具有应用范围不够广泛,或含有难以确定的参数等缺点[18]。参考的王泓博士裂纹扩展速率公式和文献[19]中的应用。王泓在总结多种物质疲劳裂纹扩展的微观和宏观模型基础上,提出广义钝化的概念和裂纹扩展基元模型。通过理论推导并结合大量的实验,得到使用广泛且式中物理意义明确的疲劳裂纹扩展速率的统一公式,即

| $ \begin{array}{c} \frac{{{\rm{d}}a}}{{{\rm{d}}n}} = \\ \frac{{4.8}}{{{E^2}}}{(\Delta K- \Delta {K_{\rm{th}}})^{0.5}}{\left[{\frac{1}{{\Delta K}}-\frac{1}{{\left( {1-R} \right){K_c}}}} \right]^{ -1.5}} \end{array} $ | (4) |

式中:da/dn为周期加载条件下每次加载裂纹的扩展长度,即裂纹扩展速率;E为材料弹性模量,ΔKth为材料的断裂门槛值;Kc为材料的断裂韧度;R为应力比即Kmin/Kmax;ΔK为加载应力强度因子幅度,计算式为

| $ \Delta K = {K_{\max }}-{K_{\min }} $ | (5) |

式中Kmax和Kmin分别为锅炉启停全周期加载中裂纹尖端最大和最小应力强度因子。

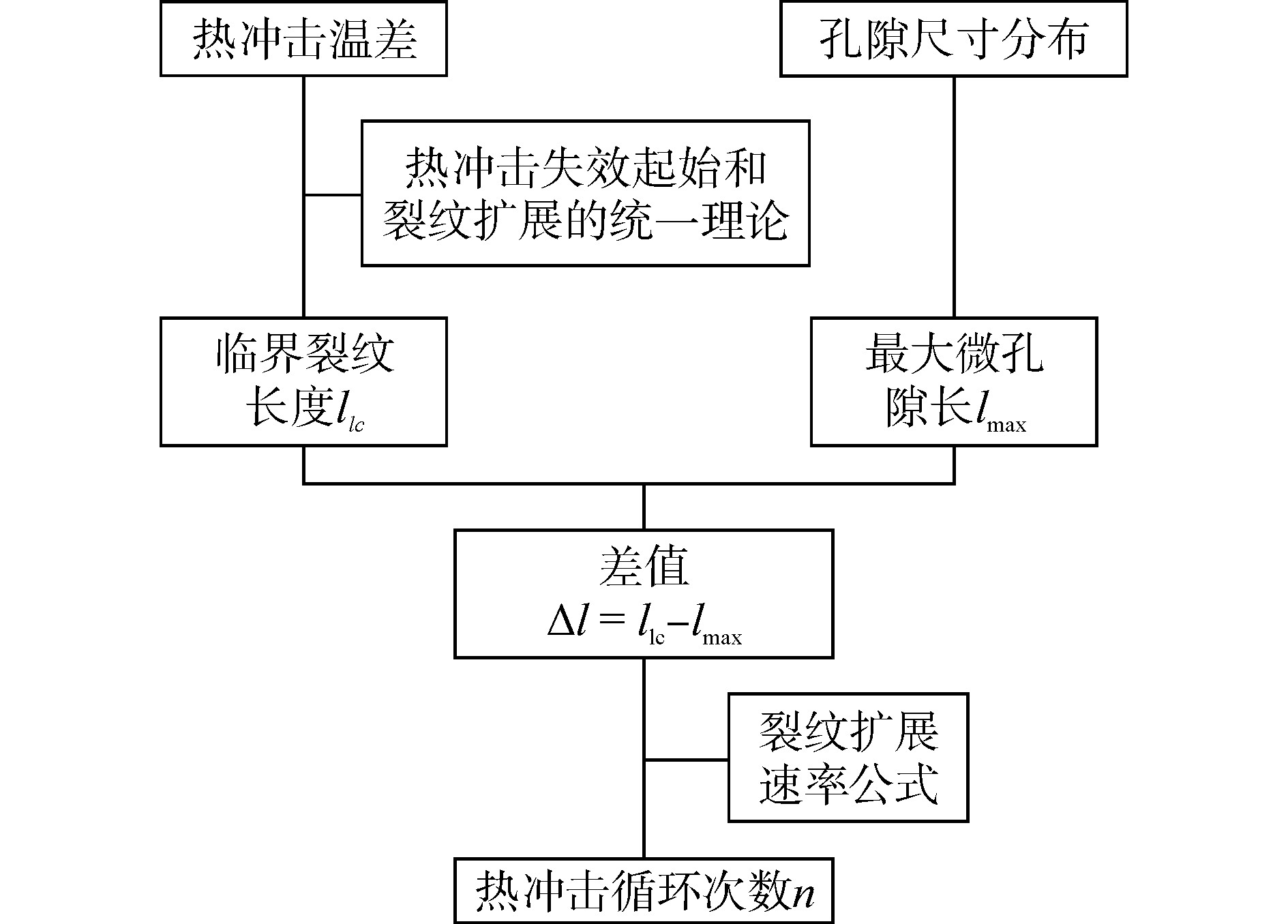

3 寿命预测本文将增压锅炉耐火陶瓷的失效视为定温差热冲击下的失效。参照文献[17]仿真计算流程,锅炉的启停过程为0~3 600 s,耐火陶瓷由常温受热辐射升温至平衡态,而后3 600~7 200 s暴露在冷却空气中辐射散热迅速降温的冷却热冲击。根据计算所得的热应力随时间变化曲线和陶瓷材料受压强度优于受拉的特性[20],文献[17]得出其失效为停炉阶段降温热冲击失效的结论。由前述脆性陶瓷热冲击失效起始和裂纹扩展的统一理论,在锅炉停炉降温定温差热冲击作用下存在一个左侧临界裂纹长度(设为llc)。当耐火陶瓷材料中最大初始微孔隙长度(设为lmax)在锅炉启停全周期作用下缓慢生长到长度为llc时,经历下一次降温定温差热冲击时微孔隙将以带有动能的形式灾难性扩展,由微孔隙扩展为宏观可见的裂纹导致材料失效,表现为典型的脆性断裂失效。材料中最大初始微裂纹lmax扩展到左侧临界裂纹长度llc 前所经历的锅炉启停全周期次数即为耐火陶瓷材料的使用寿命。寿命预测的流程如图 2所示。

|

图 2 寿命预测方法流程图 Fig.2 Flow chart of life predication method |

由上述寿命预测流程推导出寿命预测公式如下。考虑起始短裂纹的情况,对于起始短裂纹l0值很小,式(1)中的16(1-ν2)Nl03/[9(1-2ν)]远小于1,式(1)中1+16(1-ν2)Nl03/[9(1-2ν)]≈1前述脆性陶瓷热冲击失效起始和裂纹扩展的统一理论中临界温差表达式(1)可简化为[7]

| $ \Delta {T_c} = {\left[{\frac{{{\rm{ \mathsf{ π} }}G{{\left( {1-2v} \right)}^2}}}{{2{E_0}{\alpha ^2}(1-{v^2})l}}} \right]^{0.5}} $ | (6) |

反解出对应于一定热冲击温差的临界短裂纹长度l,即

| $ {l_{lc}} = l = \frac{{{\rm{ \mathsf{ π} }}G{{\left( {1-2v} \right)}^2}}}{{2{E_0}{\alpha ^2}(1-{v^2})\Delta {T_c}^2}} $ | (7) |

将式(7)中的ΔTc换为ΔT,反映任意热冲击温差所对应的临界短裂纹长度

| $ {l_{lc}} = l = \frac{{{\rm{ \mathsf{ π} }}G{{\left( {1-2\nu } \right)}^2}}}{{2{E_0}{\alpha ^2}(1-{\nu ^2})\Delta {T^2}}} $ | (8) |

若初始微孔隙长度为l0,当l0受启停全周期热冲击应力缓慢扩展到尺寸llc时,材料中裂纹迅速扩展导致材料失效。则失效前热冲击循环次数即预测寿命nlife为

| $ {n^{{\rm{life}}}} = \frac{{{l_{lc}}-{l_0}}}{{{\rm{d}}l/{\rm{d}}n}} $ | (9) |

结合裂纹扩展速率公式,将式(4)、(5)和(8)代入式(9)得材料的热冲击寿命为

| $ {n^{{\rm{life}}}} = \frac{{{l_{lc}}-{l_0}}}{{{\rm{d}}l/{\rm{d}}n}} = \frac{{\frac{{{\rm{ \mathsf{ π} }}G{{\left( {1-2\nu } \right)}^2}}}{{2{E_0}{\alpha ^2}(1-{\nu ^2})\Delta {T^2}}} - {l_0}}}{{\left( {\frac{{15.9}}{{{E_0}^2}}\Delta {K^2}} \right){{\left( {1 - \frac{{\Delta {K_{{\rm{th}}}}}}{{\Delta K}}} \right)}^{0.5}}{{\left( {\frac{{0.45{K_c}}}{{{K_c} - {K_{\max }}}}} \right)}^{1.5}}}} $ | (10) |

各参数的意义与前述相同,需要说明的是式中的应力比R已经由前述的定义进行替换,故式(10)中未出现R。)

式(10)可以看出热冲击加载条件下,热冲击温差ΔT即热震温差对材料的预测寿命影响很大,而起始热震温度的影响可以通过温度对式中物性的影响来考虑。

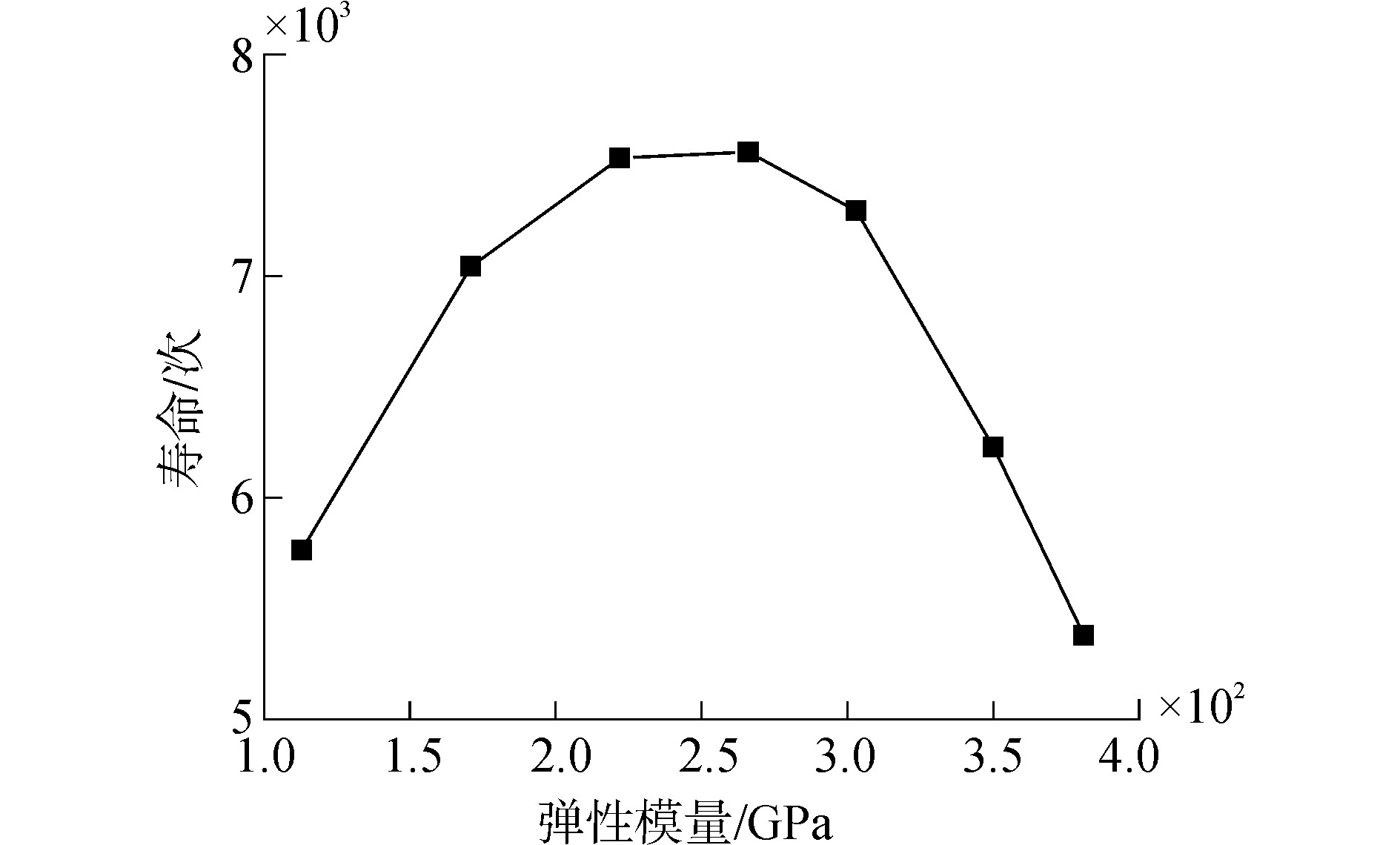

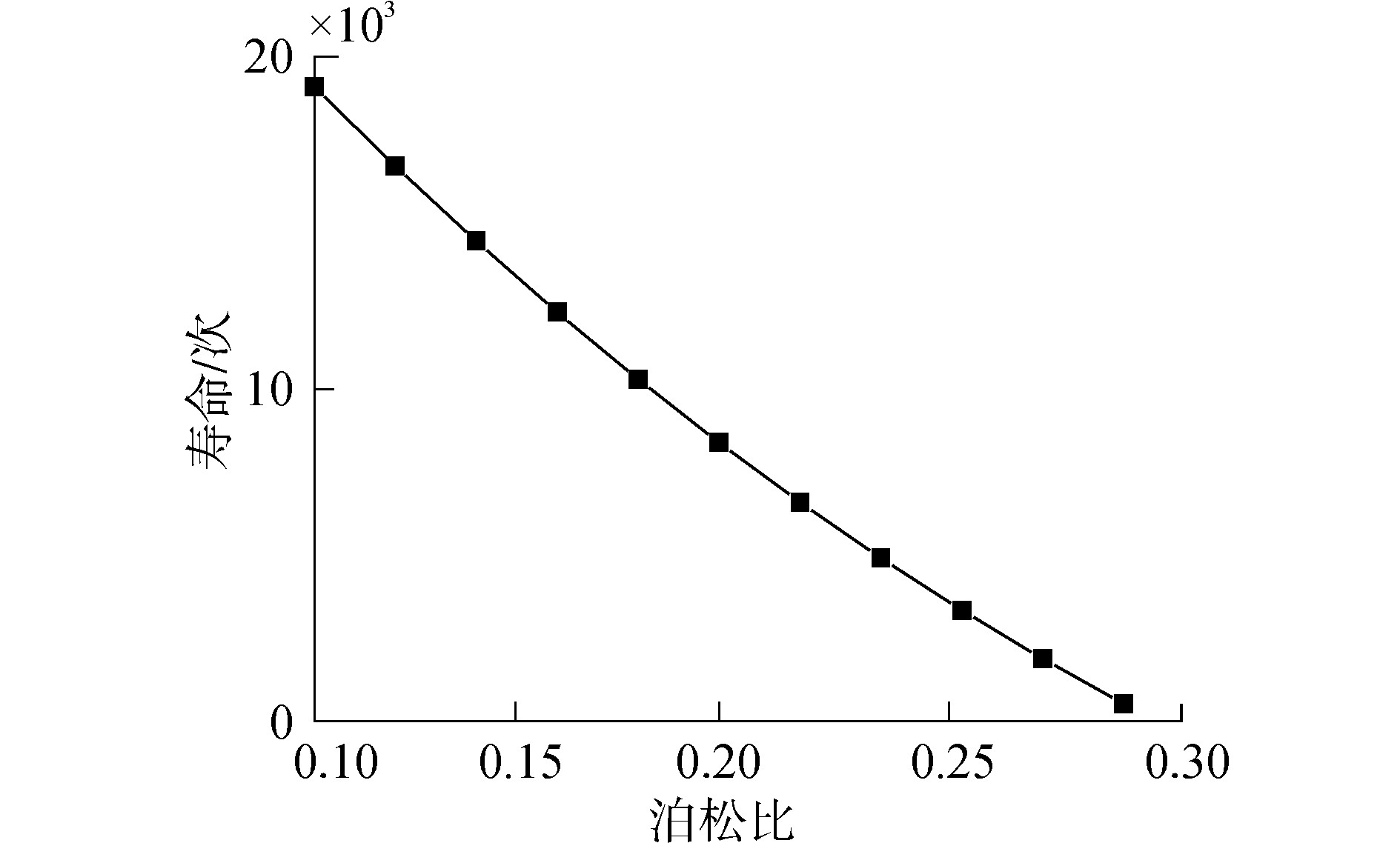

结合文献[17]中前述的一种典型工况的计算结果,代入材料的参数试算得出预测寿命随物性参数的变化规律如图 3~5所示。

|

图 3 热冲击次数-弹性模量曲线 Fig.3 Sketch of thermal shock recycles versus material elastic modulus |

|

图 4 热冲击次数-泊松比示意 Fig.4 Sketch of thermal shock recycles versus Poisson′s ratio |

|

图 5 热冲击次数-热膨胀系数 Fig.5 Sketch of thermal shock recycles versus thermal expand coefficient |

如图 3所示,耐火陶瓷的预测使用寿命随着弹性模量的增大,首先上升而后下降。产生上述现象的原因是,弹性模量对上述定温差热冲击临界裂纹长度和裂纹扩展速率影响均很大,并且弹性模量对上述两个量的影响趋势相同,即均随着弹性模量的增加而迅速减小,而寿命预测公式中上述两个量分别位于分母和分子的位置。这导致预测寿命受弹性模量的影响很复杂,取决于弹性模量对两者的影响大小,故出现图 3中的变化趋势。

由寿命预测公式的推导过程可知,泊松比对预测寿命的影响主要体现在其影响临界裂纹的长度。耐火陶瓷的预测寿命随泊松比的增加而减小,如图 4所示。

由式(1)可知,材料的热膨胀系数将影响到材料热冲击裂纹的稳定曲线,进而影响定温差热冲击的临界裂纹长度,从而影响耐火陶瓷的预测寿命。如图 5所示,耐火陶瓷的预测寿命随着热膨胀系数的增加而减小。

4 结论1) 在脆性陶瓷热冲击失效起始和裂纹扩展的统一理论的基础上,推导出新的含微孔隙陶瓷材料热冲击失效的判据,结合脆性材料的裂纹扩展速率公式推导出一种船用增压锅炉正常启停运行工况下耐火陶瓷材料的使用寿命预测公式。公式很好地描述了耐火陶瓷材料在热冲击作用下的脆性特性,可作为使用寿命的参考。

2) 增压锅炉中耐火陶瓷的预测使用寿命随着材料的热膨胀系数和泊松比的增加而减小,随弹性模量的增加表现为先增加后减小。

本文研究的重点是介绍一种新的陶瓷材料在热冲击作用下的寿命预测方法,在尽可能简洁明了的前提下给出方法的阐述和公式的推导,没能考虑对高温环境下寿命预测结果影响很大的温度因素,下一步将以本文提出的寿命预测思路作为框架考虑温度对物性的影响给出更接近实际的寿命预测公式,起始热震温度的影响可以通过温度对式中物性的影响来考虑。同时,文中公式的推导将材料中的最大微孔隙长度设为一个确定的值,没能体现出材料寿命的概率分布特性,但只要将公式中的最大微裂纹长度lmax替换为一个概率分布参数即可由寿命预测公式得到寿命的概率分布,作为未来实际应用的一个思路。

| [1] |

XUE Min, LI Yanjun, ZHU Zhonglun, et al. A calculation method for supercharged boiler furnace heating[J]. Journal of Harbin Engineering University, 2013, 34(6): 709-714. (  0) 0)

|

| [2] |

SMIRNOV A, GUTI RREZ-GONZ LEZ C F, BARTOLOM J F. Cyclic fatigue life-and crack-growth behavior of zirconia-niobium composites[J]. Journal of the American ceramic society, 2013, 96(6): 1709-1712. DOI:10.1111/jace.2013.96.issue-6 (  0) 0)

|

| [3] |

WANG Dong, ZHAO Jun, ZHOU Yonghui, et al. Extended finite element modeling of crack propagation in ceramic tool materials by considering the microstructural features[J]. Computational materials science, 2013, 77(3): 236-244. (  0) 0)

|

| [4] |

NASIRI N A, SAIZ E, GIULIANI F, et al. Effect of microstructure and slow crack growth on lifetime prediction of monolithic silicon carbide[J]. Materials science & engineering A, 2015, 627: 290-295. (  0) 0)

|

| [5] |

PARIS P C, ERDOGAN F. A critical analysis of crack propagation laws[J]. Journal of basic engineering, 1963, 85(4): 528-533. DOI:10.1115/1.3656900 (  0) 0)

|

| [6] |

JAKUS K, COYNE D C, JR J E R. Analysis of fatigue data for lifetime predictions for ceramic materials[J]. Journal of materials science, 1978, 13(10): 2071-2080. DOI:10.1007/BF00541660 (  0) 0)

|

| [7] |

HASSELMAN D P H. Unified theory of thermal shock fracture initiation and crack propagation in brittle ceramics[J]. Journal of the American ceramic society, 2010, 52(11): 600-604. (  0) 0)

|

| [8] |

NAGODE M, ŠERUGA D. Fatigue life prediction using multiaxial energy calculations with the mean stress effect to predict failure of linear and nonlinear elastic solids[J]. Results in physics, 2016, 6: 352-364. DOI:10.1016/j.rinp.2016.06.007 (  0) 0)

|

| [9] |

ROUDI S, RIESCH-OPPERMANN H, KRAFT O. Advanced probabilistic tools for the uncertainty assessment in failure and lifetime prediction of ceramic components[J]. Materialwissenschaft und werkstofftechnik, 2005, 36(3-4): 171-176. DOI:10.1002/(ISSN)1521-4052 (  0) 0)

|

| [10] |

BAŽANT Z P, PANG S D. Activation energy based extreme value statistics and size effect in brittle and quasibrittle fracture[J]. Journal of the mechanics & physics of solids, 2007, 55(1): 91-131. (  0) 0)

|

| [11] |

LE J L, BAŽANT Z P. Finite weakest-link model of lifetime distribution of quasibrittle structures under fatigue loading[J]. Mathematics & mechanics of solids, 2015, 19(1): 56-70. (  0) 0)

|

| [12] |

LI Weiguo, YANG Fan. The temperature-dependent fracture strength model for ultra-high temperature ceramics[J]. Acta mechanica snica, 2010, 26(2): 235-239. DOI:10.1007/s10409-009-0326-7 (  0) 0)

|

| [13] |

WANG Ruzhuan, LI Weiguo. Characterization models for thermal shock resistance and fracture strength of ultra-high temperature ceramics at high temperatures[J]. Theoretical and applied fracture mechanics, 2017(90): 1-13. (  0) 0)

|

| [14] |

CHEN W, KONIETZKY H. Simulation of heterogeneity, creep, damage and lifetime for loaded brittle rocks[J]. Tectonophysics, 2014, 633(1): 164-175. (  0) 0)

|

| [15] |

FISCHER H, WEBER M, MARX R. Lifetime prediction of all-ceramic bridges by computational methods[J]. Journal of dental research, 2003, 82(3): 238-242. DOI:10.1177/154405910308200317 (  0) 0)

|

| [16] |

STUERMER G, SCHULZ A, WITTIG S. Lifetime prediction for ceramic gas turbine components[J]. Journal of engineering for gas turbines & power, 1991, 115:1(1): 70-75. (  0) 0)

|

| [17] |

袁硕伟, 杨自春, 宋文章. 交变负荷下船用增压锅炉耐火材料的断裂行为研究[J]. 耐火材料, 2015(4): 276-280. YUAN Shuowei, YANG Zichun, SONG Wenzhang. Crack propagation of refractories in supercharged boiler for ships under varying loads[J]. Naihuo cailiao, 2015(4): 276-280. (  0) 0)

|

| [18] |

王泓. 材料疲劳裂纹扩展和断裂定量规律的研究[D]. 西安: 西北工业大学, 2002: 58-59. WANG Hong. Quantitative assessment of fatigue and fracture properties of materials[D]. Xi'an: Nothwestern Polytechnical University, 2002: 58-59. http://cdmd.cnki.com.cn/article/cdmd-10699-2003101482.htm (  0) 0)

|

| [19] |

赵嘉煜, 杨自春, 曹跃云, 等. 交变负荷下船用增压锅炉耐火材料的断裂行为研究[J]. 耐火材料, 2015(2): 117-119. ZHAO Jiayu, YANG Zichun, CAO Yueyun, et al. Fatigue crack propagation characteristics of refractory brick in supercharged boilers[J]. Naihuo cailiao, 2015(2): 117-119. (  0) 0)

|

| [20] |

GREEN D. An introduction to the mechanical properties of ceramics[M]. Cambridge: Cambridge university Press, 1998.

(  0) 0)

|

2018, Vol. 39

2018, Vol. 39