A study of characteristics of gas-liquid dual fuel mixed combustion in gas turbine combustor

-

摘要: 为解决双燃料燃气轮机燃烧室中的混合燃烧问题,对某原型燃油燃烧室进行了双燃料混合燃烧的数值模拟。通过模拟实验可知,在2种燃料混合燃烧的过程中,不断降低的液体燃料流量以及雾化压力导致的液体燃料雾化特性恶化以及气体燃料不断升高的喷射速度在径向上压缩液体燃料雾化空间是影响燃烧室混合燃烧性能的主要原因。在本文计算的混合燃烧过程中,燃烧室性能变化存在临界点,随着气体燃料占比增加,燃烧室火焰先缩短后延长,燃烧室出口温度分布系数(OTDF)先降低后升高,两者均在气体占比40%时达到最佳,而燃烧室液体燃料雾化质量、出口平均温度、效率均逐渐下降,且在气体燃料占比为70%时下降幅度最大,但在气体燃料占比100%时上升。Abstract: In order to solve the problem of mixed combustion in the combustion chamber of dual fuel gas turbine, a numerical simulation of dual fuel mixed combustion in the combustion chamber is carried out in this study, reaching a conclusion that in the process of mixed combustion, the main reasons that affect the mixed combustion performance of the combustor are the deterioration of the atomization characteristics of liquid fuel caused by the decreasing liquid fuel flow rate and atomization pressure, and the compression of the atomization space of liquid fuel in the radial direction caused by the increasing injection speed of gas fuel. In the mixed combustion process calculated in this paper, there’s a critical point in the combustor performance change. With the increase of the proportion of gas fuel, the combustion chamber flame first shortened and then extended, and the combustion chamber outlet temperature distribution factor (OTDF) first decreased and then increased. Both reached the best when the proportion of gas was 40%, while the atomization quality of liquid fuel in the combustion chamber, the average temperature at the outlet, and the efficiency decreased gradually, and the largest decline occurred when the proportion of gas fuel was 70%, but increased when the proportion of gas fuel was 100%.

-

随着我国海洋战略的持续推进,海上油气开采平台数量迅速增加,因此对海上平台动力核心设备“燃气轮机发电组”的需求与日俱增。而天然气作为海上石油开采的伴生气,直接排入大气不仅危险而且浪费资源,因此以天然气/燃油为燃料的双燃料燃气轮机是海上平台最为合适的动力设备[1]。目前所述双燃料燃气轮机组我国已有数百台,全部依赖进口,不仅成本高、维护价格昂贵,且直接威胁我国海洋油气平台的生产安全,因此全面掌握燃气轮机双燃料技术对于我国能源发展方向战略转型具有重要意义。

双燃料燃气轮机的设计重点为燃烧室的相关设计,目前双燃料燃烧室设计有以下难点:双燃料喷嘴设计、双燃料混烧过程、双燃料切换、燃料管路控制调节及吹扫等。喷嘴设计是保证能在同一燃烧室内组织好2种燃料共同燃烧的关键部件,决定了燃油雾化性能、油气掺混水平以及2种燃料对于燃烧室的影响;而双燃料切换技术则是应对燃气轮机在特殊情况下需要进行的燃料切换过程,此过程需要保证燃烧的稳定性以及输出功率的恒定[2];同时双燃料燃烧室在进行燃料切换过程中,需要满足2种燃料同时燃烧的工作状态[3],混烧需要2种燃料以固定的比例持续稳定的燃烧,混烧期间火焰筒壁温、出口温度分布[4]、污染物排放[5]等参数需要在可接受范围内。由于气、液2种燃料的化学性质存在差异,在燃烧室中对于温度场的影响也各不相同。针对双燃料混烧,国内外学者进行了很多研究。刘瑞同[6]指出,只有机组负载高于20%~30%时才可以允许混烧,目的是避免低工况下燃烧不稳定或不完全;且混烧条件下气体比例不宜过大,防止供油压力过小引起燃烧脉动。穆勇[7]以化学回热燃烧室为背景计算了裂解气和燃油混烧的燃烧场性能,研究表明,混合燃烧时,随着裂解气的占比变大,主燃区温度降低、燃烧效率升高、出口均匀性变好、排放降低,但当裂解气占比达到100%时,效率反而降低,说明在低热燃料燃烧时,加入部分高热值燃料可以提高燃烧效率。杨强等[8]对某逆流环管式燃烧室分别进行了1.0、0.35工况下的气、液双燃料混合燃烧的数值模拟,模拟结果表明,由于喷嘴结构特点,随着布置在燃油外环的气路供给的气体燃料流量逐渐增加,压缩了燃油径向雾化空间,导致燃油雾化效果逐渐恶化、高温驻点后移、出口温度分布恶化,这一现象在低工况下表现得更明显。Abdel-Latif等[9]在圆柱型燃烧室内进行了液化石油气和煤油的混烧实验,研究结果表明,增大燃油喷射点距离会使火焰长度缩短,且双燃料的燃烧效率主要受燃油比例的影响。Ibrahim等[10]分别在单独以及兼烧2种燃料的情况下进行了燃烧实验,同时研究了天然气有无旋流对火焰的影响。研究结果表明,混烧条件下的火焰长度均比单独燃烧柴油和天然气的火焰长度长、NOx和CO2的浓度均比单独燃烧高,且使用带旋流的天然气比不带旋流的天然气的NOx和CO2排放要低、火焰长度更长。

本文针对双燃料燃烧室设计中混合燃烧的设计难点,在某原型燃油燃烧室的基础上进行双燃料混烧的数值模拟,得到双燃料混合燃烧的变化规律,为双燃料燃烧室的设计提供一定理论指导。

1. 数学与物理模型

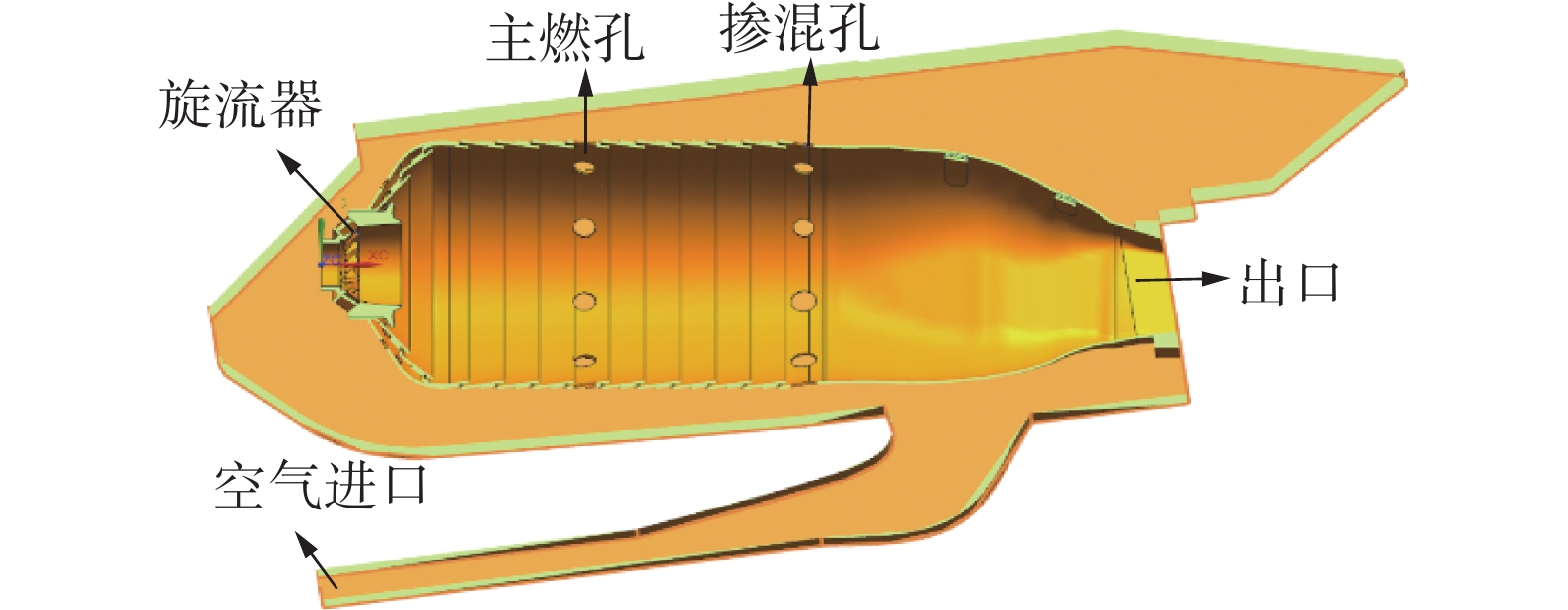

图1为本文模拟的某原型燃油燃烧室,其整体结构为逆流环管型燃烧室。空气由进口进入,再经由旋流器和主燃孔参与反应,而进入掺混孔的空气则对于高温燃气进行调节,以保证燃烧室出口温度的均匀性,而剩余空气则进入壁面冷却孔,形成气膜冷却以防止高温燃气烧蚀火焰筒。

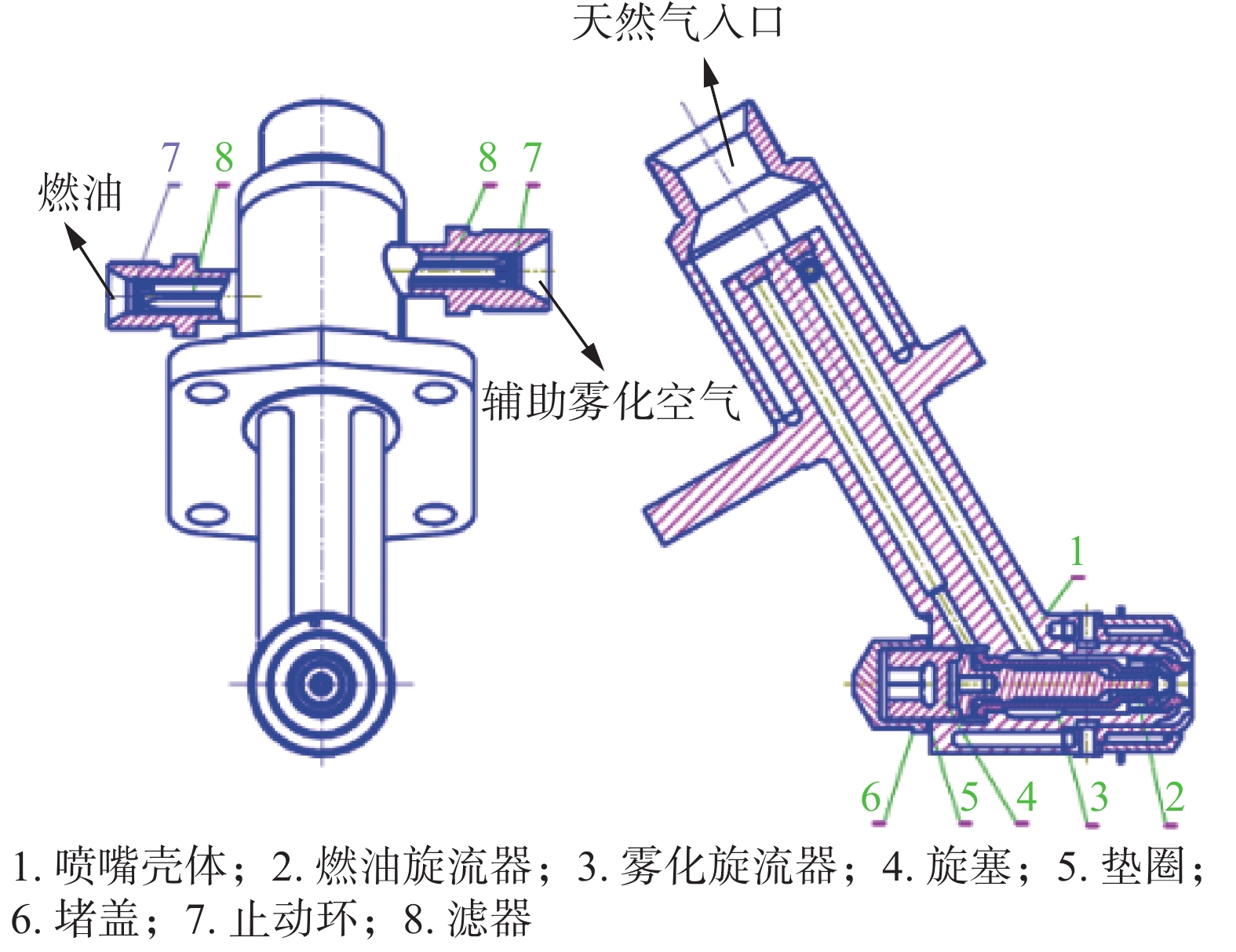

本文用于计算的双燃料喷嘴结构,设计上参考文献[11]、[12]设计的双燃料喷嘴,其结构如图2所示。

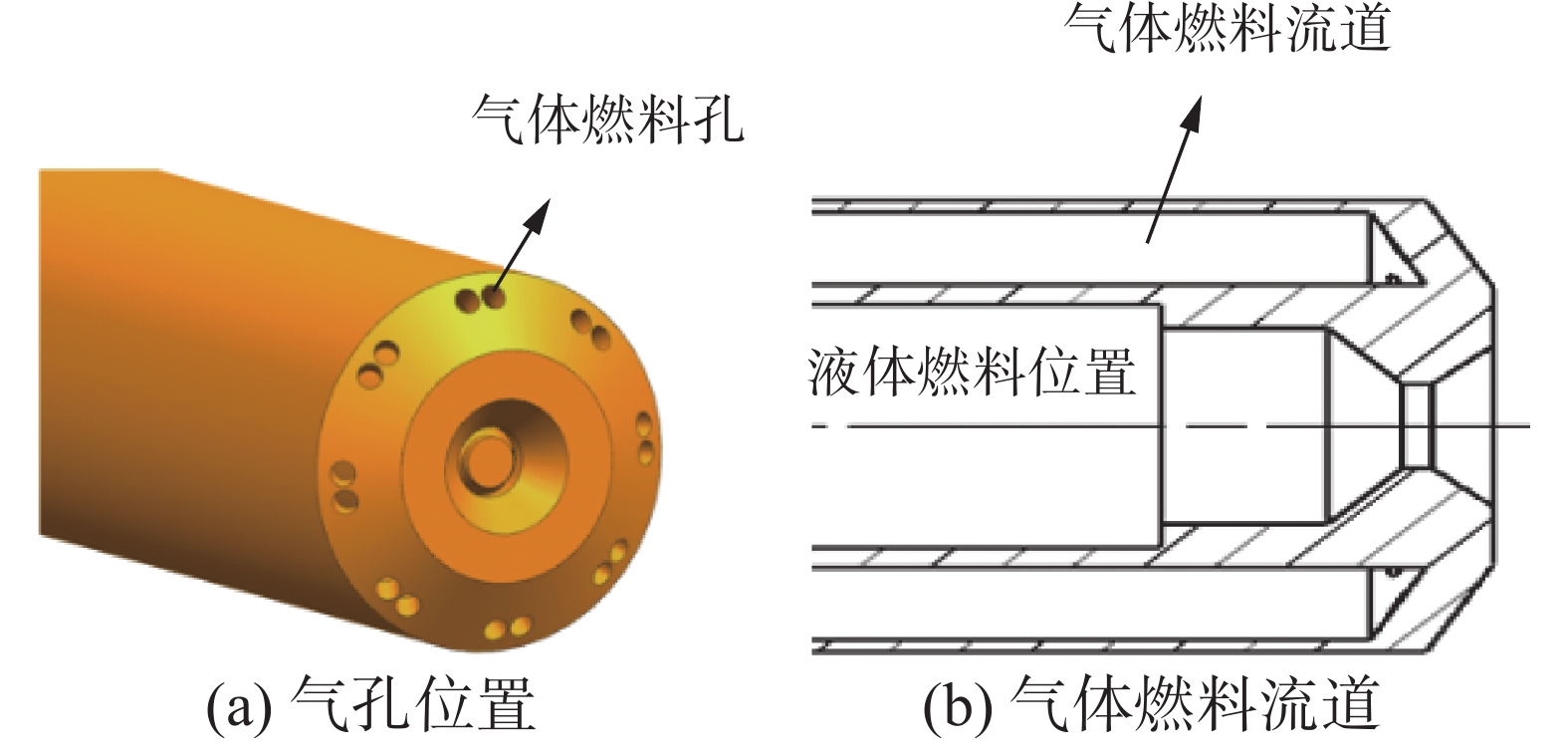

图3给出双燃料喷嘴结构示意,并对其进行简化。喷嘴分为气体燃料路和液体燃料路。气体燃料路位于喷嘴外侧而液体燃料路位于喷嘴中心,这种喷嘴布置设计采用的是最典型的气、液扩散燃烧方式下的喷嘴设计方案,好处在于可以不必在原有燃烧室结构上进行大幅改动。本文在原本的结构上,去除防积碳路,气体燃料喷射采用在外环壁面打斜向孔的方式,并尽可能地增加喷射孔的数量,总体保证天然气燃料出口速度模拟原机燃料喷射速度(约为150~300 m/s[13])。液体燃料的雾化先采用理论计算,之后在喷雾模型中设定相关参数进行模拟,因此本文并未给出液体燃料路的具体结构。喷嘴具体结构参数参考文献[14]优化之后的结果。

1.1 计算方法

计算采用Fluent 18.2软件;湍流模型选择Realizable k-ε模型;近壁面处理采用标准壁面函数,以C16H29代替−10#柴油,气体燃料采用CH4;燃烧模型采用涡耗散概念模型(eddy-dissipation concept,EDC),由于本文进行的数值模拟仅关注不同气、液燃料配比下燃烧室整体变化规律,因此机理选用准确的单步总包反应;离散模型采用离散相模型(discrete phase model,DPM);燃油喷射采用压力雾化喷嘴;微分方程采用SIMPLEC算法离散,压力方程采用Standard求解,其余方程采用二阶迎风格式;入口边界条件采用质量流量进口,出口采用压力出口;能量方程残差收敛到1×10−6即视为收敛。

1.2 数值计算验证

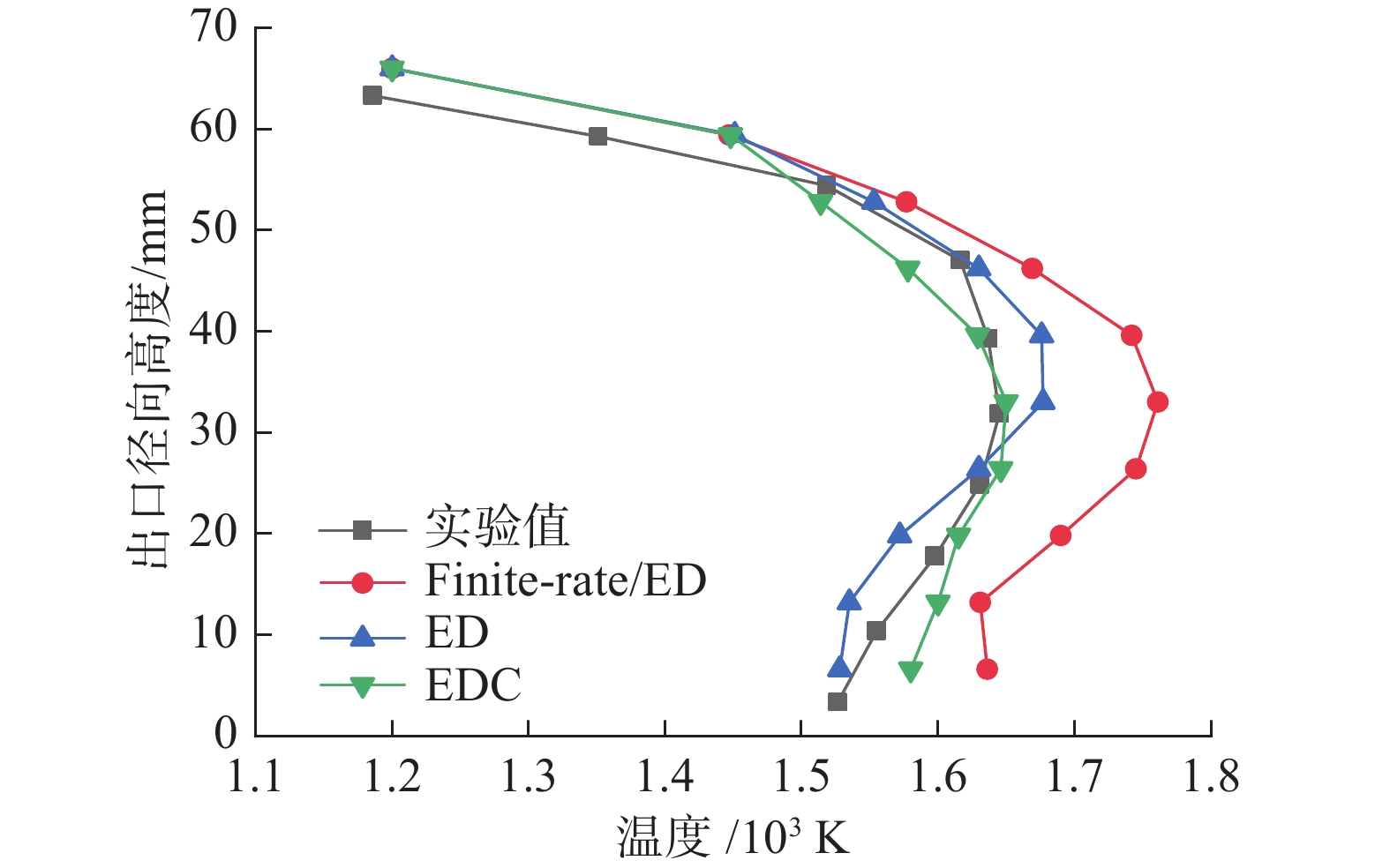

本文的数值算法验证采用该原型燃油燃烧室的单筒实验出口温度径向分布作为依据,分别与Finite-Rate/Eddy-Dissipation(Finite-rate/ED)、Eddy-Dissipation(ED)、EDC这3种燃烧模型下原燃烧室出口温度分布进行对比,如图4所示。其中EDC模型与实验值拟合较好。

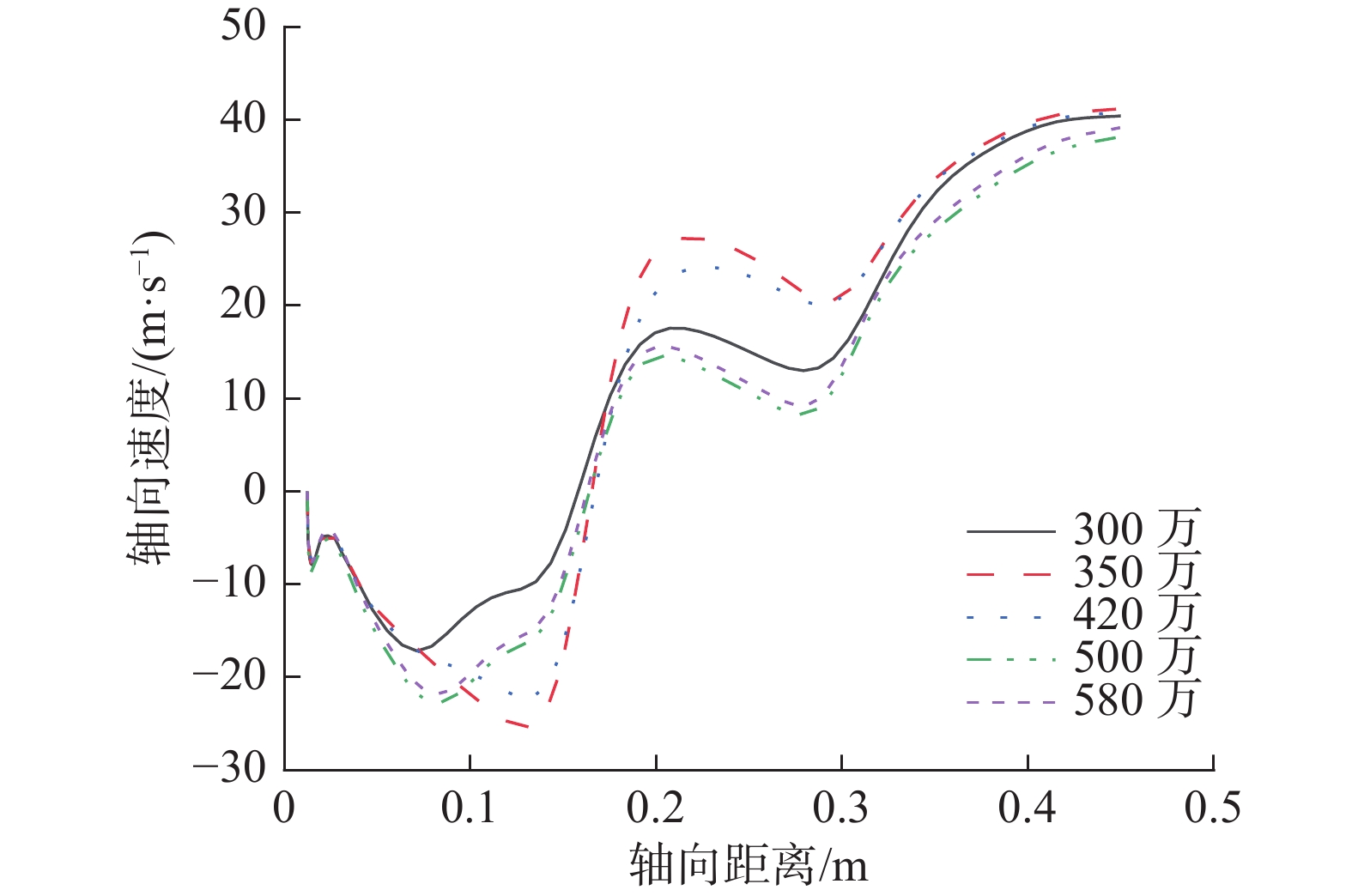

考虑需进行网格无关性验证,本文采用Fluent meshing划分网格。由于燃烧室整体结构复杂,采用多面体–六面体核心混合网格。在冷却孔、近壁面、旋流器等复杂结构用多面体网格填充,规则流域内部生成六面体核心网格,经网格无关性验证且考虑计算效率和成本,最终生成网格数量为500万,具体见图5和图6。

1.3 边界条件

由于本文计算不同燃料配比,一方面要给定液体、气体燃料的流量,同时由于液体燃料采用压力旋流雾化模型,需要给定不同配比下的供油压力。

对于燃料的输入,在改变气、液2种燃料的配比时,假定燃烧室出口温度不变,即输入燃烧室的总热值不变,即

$$ H^{\rm T0}_{\rm oil}m_{\rm oil}= H^{\rm T0}_{\rm gas}m_{\rm gas} $$ (1) 式中:moil、mgas为供入燃烧室的液体、气体燃料质量流量,kg/s;

$H^{\rm T0}_{\rm oil} $ 、$H^{\rm T0}_{\rm gas} $ 为300 K下液体、气体燃料的低热值,kJ/kg。由式(1)在表1所给出的工况下,按气体燃料低热值50050 kJ/kg和液体燃料低热值42700 kJ/kg计算,可得出燃烧室2种燃料混合燃烧时各自占总燃料比例关系,燃烧室边界条件由原型整机试验结果给出,具体参数见表1。表 1 数值计算边界条件设定值进口空气流量/

(kg·s−1)进口空气温度/

K进口空气压力/

MPa出口边界温度/K 液体燃料流量/

(kg·s−1)液体燃料供油压力/

MPa喷雾锥角/

(°)气体燃料流量/

(kg·s−1)液体燃料 气体燃料 4.116 770 2.053 300 300 0.1016 5.4 70 0.087 不同燃油流量下的供油压力参考文献[15]的经验公式:

$$ G_{\rm f}=6.293\;3\Delta P_{\rm f}^{0.5}+0.844\;2 $$ (2) 式中:Gf燃油总流量,kg/h;ΔPf为喷嘴出口处压降,kPa。

2. 计算结果与分析

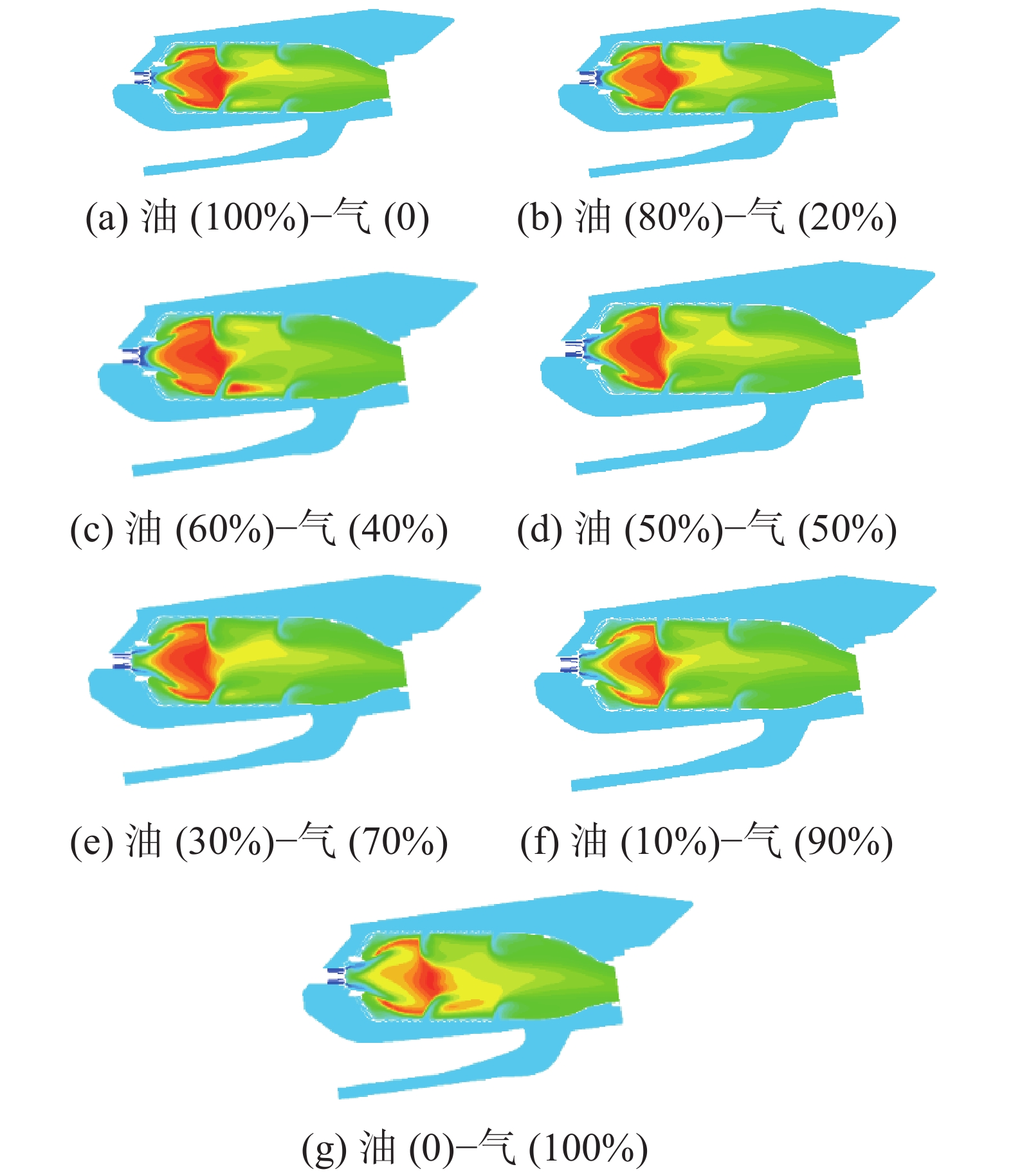

图7给出了不同气、液燃料配比下燃烧室温度场云图。随着燃料配比的变化,燃烧室火焰形态发生了变化。整个混烧过程中,燃烧室内主要燃烧的区域都集中在头部及主燃孔之间,高温区呈叉型,在经过掺混孔后火焰收缩呈狭长状。气体燃料占比从0逐渐增加到40%的时候,可以看出火焰长度是逐渐缩短的;之后随着气体燃料占比持续升高,火焰长度逐渐延长,且尾部更加细长,火焰前锋面的锥角越来越小,且逐渐向喷嘴壁面附近发展;当气体燃料占比为100%时,火焰长度缩短,但火焰中部高温区的径向宽度明显变大。

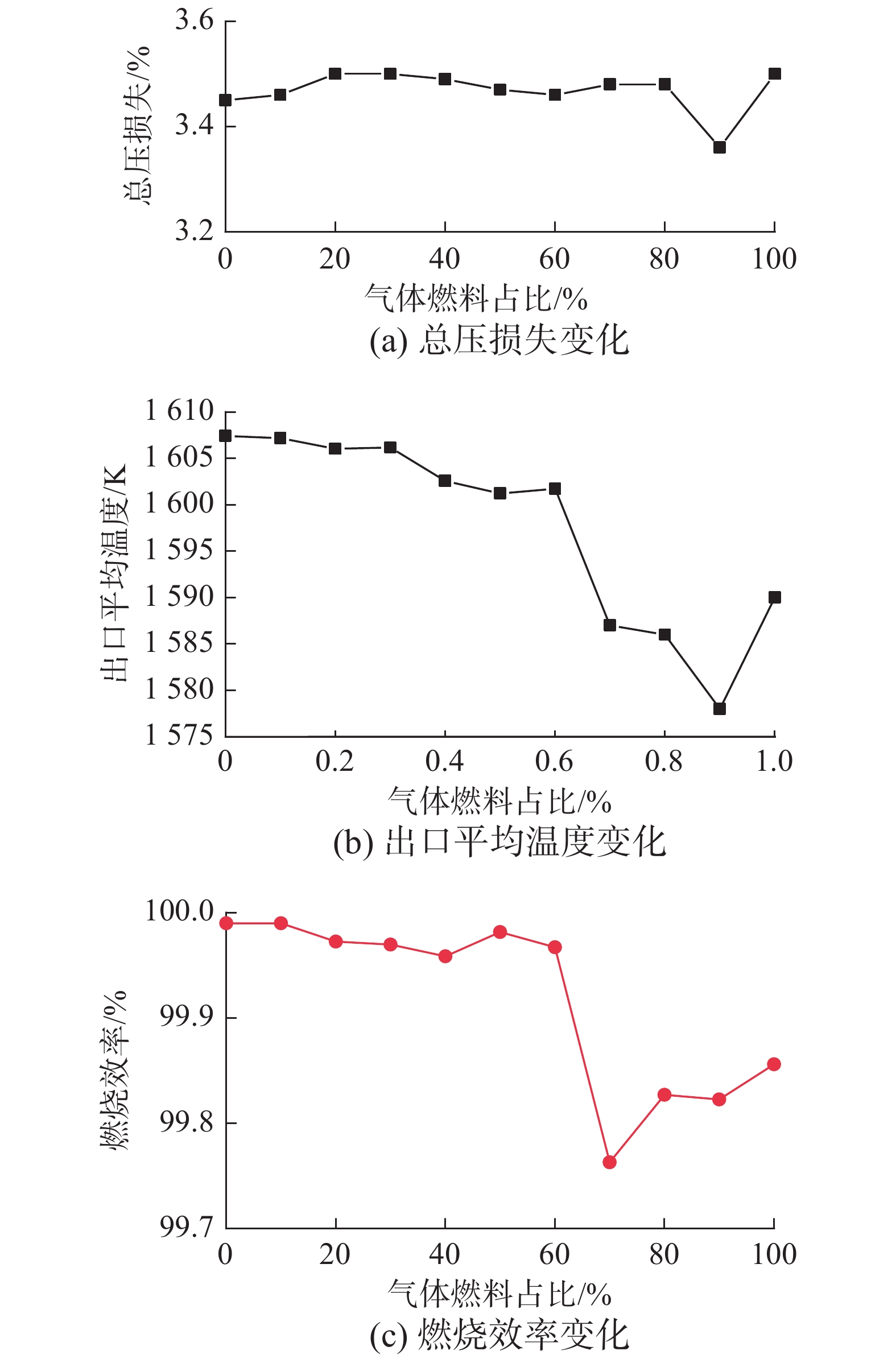

图8给出了燃烧室整体性能变化图。总压损失在4%以内,符合燃烧室性能指标,且无较大波动;而出口平均温度以及燃烧效率呈现相同的趋势:随着气体燃料占比逐渐增大,出口平均温度和燃烧效率均减小,且一开始下降的幅度小且均匀,但均在气体燃料占比为70%时陡降,其中出口平均温度从1601 K降低到1587 K,燃烧效率从99.96%降低到99.70%,在气体燃料占比为100%之后又回升。

上述现象可以从几方面原因解释:

1)在气体燃料占比较小时,燃油流量与雾化压力虽然减少,但液体燃料的雾化特性并未发生较大变化,整体粒径分布变化不大,因此在火焰筒内仍能全部在掺混孔前完成雾化以及燃烧,而甲烷气体良好的扩散性改善了燃料整体的掺混均匀程度,使得燃烧更充分,所以反而使得火焰长度缩短。

但随着气体燃料比例继续增加,液体燃料流量降低,同时雾化压力不断下降,液体燃料雾化质量持续恶化,甚至不能在出口前完全蒸发,导致了火焰长度延长。图9给出了不同气、液燃料配比下液体燃料在火焰筒内的流动轨迹和蒸发时间。由图9可以看出,在气体燃料占比40%的时候,液体燃料仍然能在掺混孔前完全蒸发,所以在此之前,气体燃料的加入使得火焰长度缩短;而当气体燃料占比达到50%时,液体燃料蒸发时间大幅度增加,甚至到达燃烧室出口前都无法完全蒸发,这意味着继续减少液体燃料占比,雾化质量已经无法满足燃烧室要求,因此燃烧室火焰长度不断延长。图10给出了出口温度分布系数(outlet temperature distribution factor,OTDF)随气体燃料占比变化的情况。

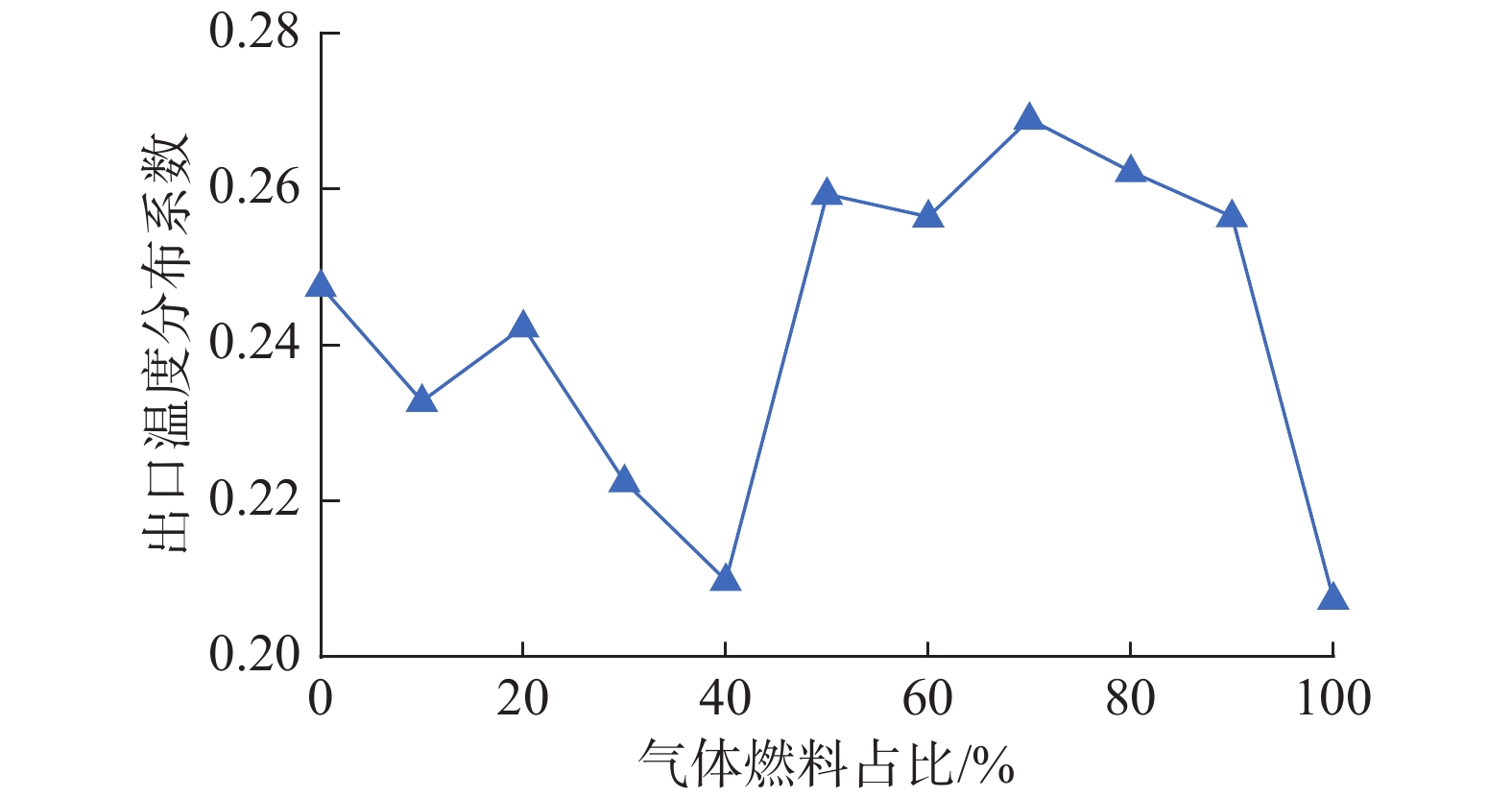

可以看出气体燃料占比从0增加到40%时,OTDF呈下降趋势,这表明加入一定程度的气体燃料有助于改善燃料整体的掺混均匀程度,使得出口温度分布更加均匀;但是随着气体燃料比例的持续上升,OTDF明显上升,特别是当气体燃料占比从40%提升到50%时,OTDF从0.210升高到0.259,且从图7可以看出,此时火焰尾部变得更为狭长,这代表着液体燃料的雾化所需时间和轴向空间距离都增加了,所以导致OTDF上升,并在气体燃料占比70%时达到最高值0.269,在只燃烧气体燃料时达到最低。

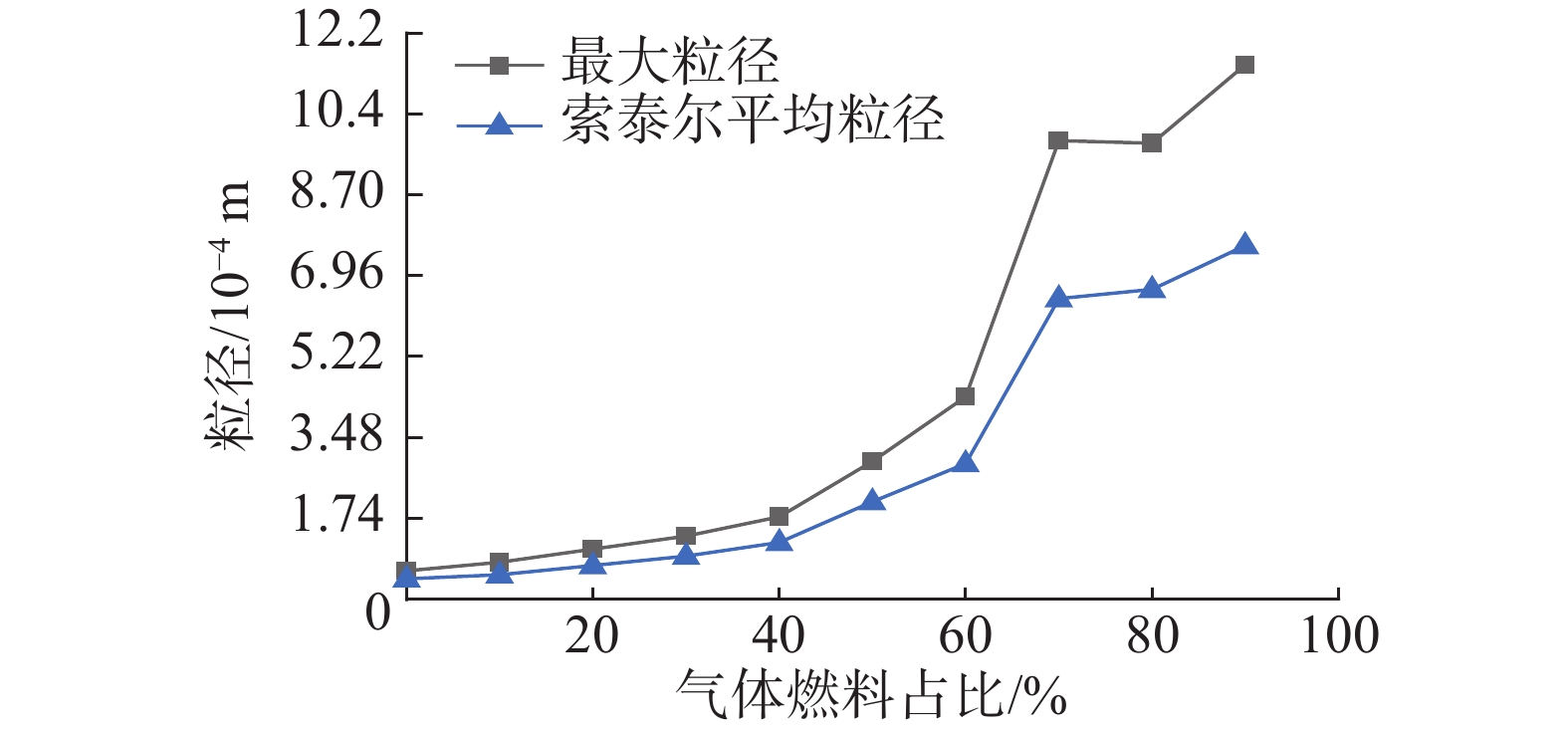

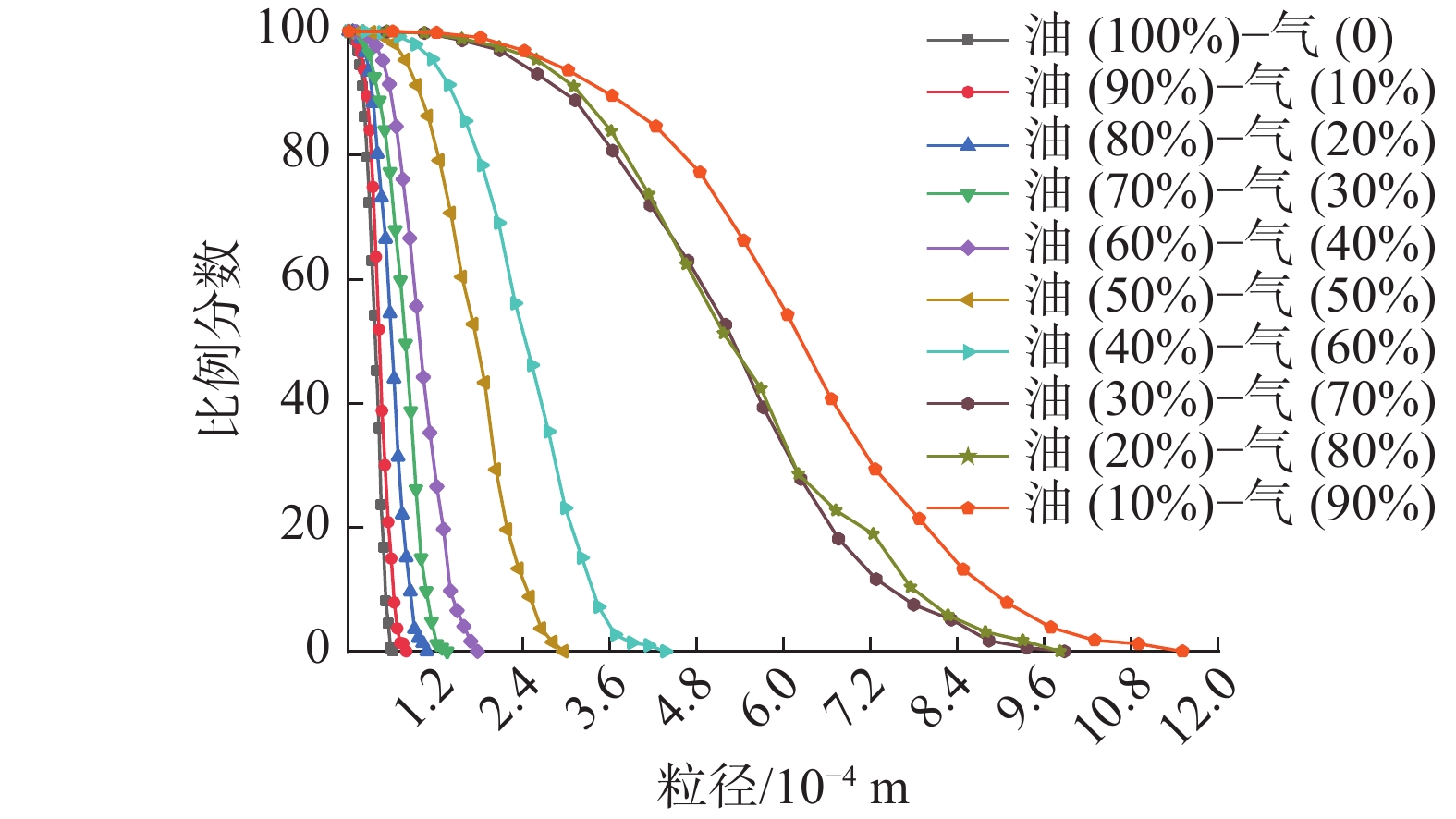

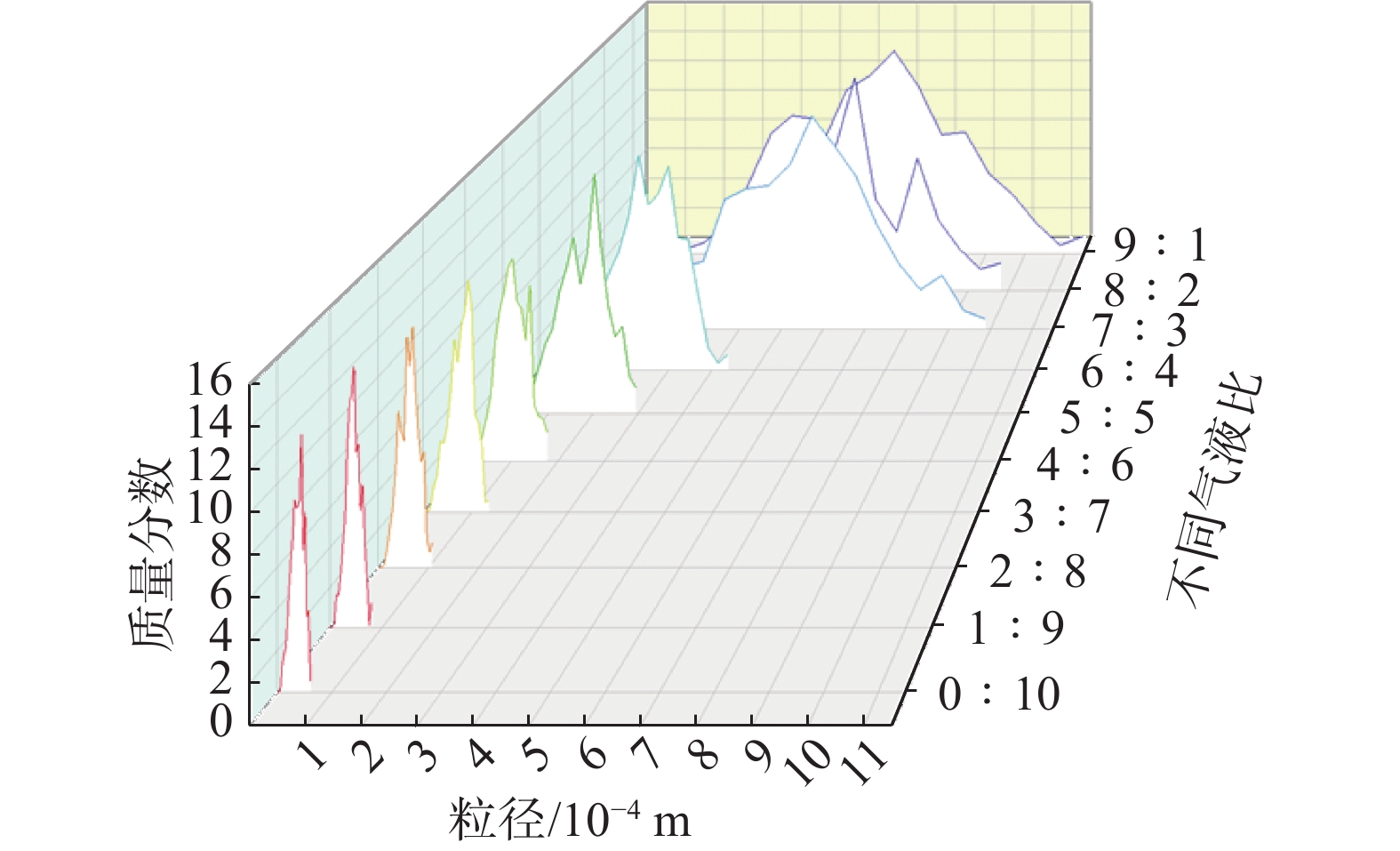

上述分析表明,双燃料混合燃烧过程中对燃烧室性能产生较大影响的因素是不断降低的液体燃料流量以及雾化压力导致的雾化特性变差,所以需要对混烧过程中雾化效果进行进一步研究,图11~13给出了燃烧室内特征粒径变化图、不同粒径占比分布变化图以及燃油质量分布变化图。

从图13可以看出,燃油液滴质量分布基本呈正态分布,且在气体燃料占比为40%以前,整体粒径变化较小且较为均匀,这也从另一方面验证了前文的结论,此过程对应了燃烧室火焰长度缩短、出口均匀性变好的阶段。但继续增加气体燃料占比时,可以从图12中看出粒径变化明显增大,当气体燃料占比达到70%时,燃油颗粒粒径的整体分布大小以及特征粒径的大小均急剧增加,其中索泰尔平均粒径从292 μm增加到647 μm,此时对应了前文叙述的火焰长度延长以及雾化质量恶化的阶段。对比前文的叙述,雾化特性产生剧变的点对应了前文给出的燃烧室性能发生剧变的阶段,因此应证了“不断恶化的液体燃料雾化特性是影响双燃料混合燃烧过程中的重要因素”这一观点。所以对于本型燃烧室而言,液、气占比的平衡点在60%∶40%,此时燃烧室火焰长度、出口温度分布均匀性均最好,而雾化特性以及燃烧性能快速恶化的点在30%∶70%。

2)随着气体燃料比例的增加,气体燃料对火焰筒内流场的影响愈来愈剧烈;由于双燃料喷嘴气体燃料路位于外环位置,气体燃料的射流速度加快,在火焰筒轴向上压缩了液体燃料的雾化空间。图14给出了燃烧室2000 K以上高温区云图。由图14可以看出,在气体燃料占比40%及以前,高温区位置和形状未发生较大变化;随着气体燃料比例的不断增加,高温区在径向上不断压缩,且火焰前锋面的锥角减小;同时气体燃料的加入导致高温区前部边缘位置温度下降,高温区核心面积收缩,并使得火焰以更狭长的形态向燃烧室出口方向延伸,致使燃烧室出口温度分布恶化。

3. 结论

本文对某原型燃油燃烧室进行了双燃料混合燃烧的数值模拟,结果如下:

1)气、液混合燃烧过程中,不断降低的液体燃料流量以及雾化压力导致雾化特性恶化;气体燃料不断增加的射流速度在径向上压缩液体燃料雾化空间致使高温区后移、火焰变狭长,是影响混合燃烧时燃烧室性能的主要因素。

2)随着气体燃料占比增加,燃烧室火焰长度先缩短后延长,燃烧室OTDF先降低后升高,两者均在气体占比40%时达到最佳,而燃烧室液体燃料雾化性能不断下降,导致燃烧室出口平均温度、效率均逐渐下降,且在气体燃料占比为70%时下降幅度最大,但在气体燃料占比100%时,由于不存在雾化过程,燃烧室出口平均温度、效率均上升。

3)通过分析不同气、液燃料配比下燃烧室的混合燃烧特性,可以发现燃烧室性能变化存在临界点,经过临界点后燃烧室性能逐渐恶化,并且存在燃烧性能急剧恶化的点。因此在双燃料切换过程的切换策略方面,可以通过试验找出临界点,然后采取快速切换过临界点的方式来避免燃烧室性能波动过大。

-

表 1 数值计算边界条件设定值

进口空气流量/

(kg·s−1)进口空气温度/

K进口空气压力/

MPa出口边界温度/K 液体燃料流量/

(kg·s−1)液体燃料供油压力/

MPa喷雾锥角/

(°)气体燃料流量/

(kg·s−1)液体燃料 气体燃料 4.116 770 2.053 300 300 0.1016 5.4 70 0.087 -

[1] SADIG H, SULAIMAN S A, SAID M A, et al. Performance and emissions of a micro-gas turbine fueled with LPG/producer gas in a dual fuel mode[J]. Applied mechanics and materials, 2014, 695: 482−486. doi: 10.4028/www.scientific.net/AMM.695.482 [2] 刘明依, 王冰晓, 冉军辉, 等. 燃气轮机双燃料切换控制策略研究[J]. 热能动力工程, 2020, 35(3): 45−50. doi: 10.16146/j.cnki.rndlgc.2020.03.006 [3] 王增国, 冉军辉, 李国勇, 等. 双燃料燃气轮机燃料快速切换技术分析与试验研究[J]. 热能动力工程, 2019, 34(8): 31−34, 42. [4] GOBBATO P, LAZZARETTO A, MASI M. Improvement of the outlet temperature distribution of a dual-fuel gas turbine combustor by a simplified CFD model[C]//Volume 2: Combustion, Fuels and Emissions, Parts A and B. Copenhagen: International gas Turbine Institute, 2012: 1407-1416. [5] 权崇仁, 宋少雷. 短环形燃烧室双燃料燃烧流场污染物排放研究[J]. 机电设备, 2015, 32(3): 1−7. doi: 10.16443/j.cnki.31-1420.2015.03.001 [6] 刘瑞同. 双燃料燃气轮机的燃料切换与混烧[J]. 燃气轮机技术, 2001, 14(1): 54−55. doi: 10.3969/j.issn.1009-2889.2001.01.009 [7] 穆勇. 燃气轮机双燃料燃烧室流场及污染排放数值研究[D]. 哈尔滨: 哈尔滨工程大学, 2010. [8] 杨强, 李雅军, 从文峰, 等. 燃气轮机燃烧室双燃料混合燃烧数值模拟[J]. 动力工程学报, 2021, 41(8): 632−639. doi: 10.19805/j.cnki.jcspe.2021.08.003 [9] ABDEL-LATIF A M E. An experimental investigation of fluid flow and combustion characteristics of dual-fuel in a cylindrical combustion chamber[J]. Journal of loss prevention in the process industries, 2000, 13(6): 477−490. doi: 10.1016/S0950-4230(99)00081-9 [10] IBRAHIM I A, SHABAAN M M, SHEHATA M A, et al. Experimental investigation of dual-fuel combustion characteristics inside a turbine combustor[C]//International Conference on Machine Learning, Electrical and Mechanical Engineering. Dubai: International Institute of Engineers, 2014. [11] 李雅军, 师蓓蓓, 张晨曦, 等. 双燃料燃气轮机喷嘴结构及性能研究[J]. 舰船科学技术, 2015, 37(5): 47−53. doi: 10.3404/j.issn.1672-7649.2015.05.009 [12] 潘刚. 气路蒸汽回注双燃料喷嘴设计及其性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2015. [13] 杨洪磊. 双燃料喷嘴设计与燃烧流场数值模拟[D]. 哈尔滨: 哈尔滨工程大学, 2010. [14] 徐海成, 徐文燕, 杨强, 等. 双燃料喷嘴气体燃料路数值模拟与结构优化[J]. 燃气轮机技术, 2020, 33(3): 43−50. [15] 焦树建. 燃气轮机燃烧室[M]. 北京: 机械工业出版社, 1981.

下载:

下载: