2. Xiamen Branch of Luoyang Ship Material Research Institute, Xiamen 361101, China;

3. Qingdao Branch of Luoyang Ship Material Research Institute, Qingdao 266101, China

海水中高浓度的Cl-是各种金属在海洋环境中遭受严重腐蚀的主要原因[1]。由于高浓度Cl-的作用,铁等各种金属难以钝化,高合金成分的材料由于钝化膜的稳定性变差,也易发生点蚀。一般钢铁在海水中的腐蚀速度为0.1~0.2 mm/a,而在点蚀发生时,腐蚀速度则会加速数倍甚至数十倍。

文中研究的某水下安装支架位于近海环境的海水全浸区(<30 m)。该区域中,靠近表层的海水含有大量溶解氧,且光照充足,海生物生长旺盛,是全浸区中腐蚀及生物污损最为恶劣的区域。虽然目前金属材料在海洋环境中的腐蚀机理及防护技术已取得了大量成果,但不同的使用要求及工况往往导致实际应用的工程方法具有较大差异,例如近年来国外开始兴起的Alocit环氧涂料和Enviropeel热塑性涂料[2],虽然对复杂构型的钢基材构件可形成较好的防腐蚀涂层,但其对防止海生物污损的能力目前还缺乏进一步的验证,多应用在海洋平台潮差区、飞溅区及水面以上部位;在海洋环境中应用的某些机械结构装置,其运动配合表面采用了镍磷金属镀层以提高装置的耐磨性及耐腐蚀性[3],但该镀层在海洋环境中长期使用的耐久性也未得到验证。

因此,还需针对该水下安装支架所处环境特点、长效防腐及防污需求、支架基材特性等开展相应的研究工作,以电化学联合涂层保护的方法,结合相应的试验验证,总结出适合此工况下相关装置的防腐及防污设计方法。

1 水下安装支架的防腐防污设计对该水下安装支架主要从3个方面进行防腐防污设计:一是材料的选择,涉及材料在海水环境中的强度、耐腐蚀性、经济性及工程应用性,是最基本也是最有效的手段。多种材料搭配使用时还应注意避免出现宏观电偶腐蚀问题,尽可能选用同种材料或电动序中比较靠近(电位差小于25 mV)的材料;二是保护涂层,其主要功能是把结构物的活性元素与环境腐蚀介质隔离,也可以用来防止生物污损;三是电化学阴极保护,这是在海水全浸条件下防止金属腐蚀的有效方法,采用牺牲阳极(铝合金或锌合金)实施电化学保护。其中,电化学阴极保护的方法与保护涂层的联合保护效果更佳。

2 材料选择与腐蚀敏感性分析 2.1 材料的选择奥氏体不锈钢304、316L具有良好的耐腐蚀性能,价格适中且热锻工艺性、焊接工艺性、热处理工艺性、机加工工艺性均良好。其中316L中含有合金元素Mo,具有更好的耐点蚀及缝隙腐蚀能力[5]。

铜镍合金B10、B30是海水管系中常用的金属材料,但一般以圆管为主且规格有限,采用锻造或拉管等方式定制备料时,成本是奥氏体不锈钢的3倍左右。

超级奥氏体不锈钢904L,双相不锈钢2205、HDR,“6Mo”不锈钢254SMo等多种高合金不锈钢虽然有很好的耐蚀性能[4],但强度、硬度较大,细微结构加工难度较高,其成本是普通奥氏体不锈钢的3~5倍。

钛合金TA2、TC4具有优异的防腐性能,但其成本是普通奥氏体不锈钢的10倍左右。

综合所处的环境、加工工艺、工程应用成本等多方面的因素,该支架宜采用316L不锈钢备料加工。其主要化学成分如表 1所示。

| 成分 | 质量分数/% |

| C | ≤0.030 |

| Si | ≤1.00 |

| Mn | ≤2.00 |

| P | ≤0.045 |

| S | ≤0.030 |

| Cr | 16.0~18.0 |

| Ni | 10.0~14.0 |

| Mo | 2.0~3.0 |

2.2 晶间腐蚀

当316L不锈钢在敏化温度区间(450~850 ℃)停留过长时间时,便会产生σ相以及(Fe·Cr)23C6沉淀,会消耗大量的Cr,形成贫铬区。

316L不锈钢正是依靠Cr来形成钝化膜并产生防腐蚀功能,而贫铬区的形成会导致其耐腐蚀性能下降。这主要是因为σ相以及(Fe·Cr)23C6沉淀会大量分布在晶界上,与晶粒形成微电偶,产生电化学腐蚀,形成晶间腐蚀[6]。

为减轻材料的晶间腐蚀敏感性,在316L不锈钢坯料成型的过程中,可在热作成型后,进行固溶处理,处理温度1 050~1 100 ℃,保温一定时间后速冷[14]。

此外,还可通过控制C质量分数(<0.03%)、表面酸洗钝化等有效措施,减少(Fe·Cr)23C6沉淀的发生,并溶解σ相,还可使Mo元素在材料内部更好的均匀化。

2.3 应力腐蚀316L不锈钢在Cl-环境中对应力腐蚀敏感,具体表现为在低于材料屈服极限时,经过一段时间的诱导期后,材料就发生腐蚀、甚至断裂。例如,316L不锈钢在沸腾的42%MgCl2溶液中,其临界应力值只有约150 MPa[7]。

为减轻材料的应力腐蚀敏感性,合理设计焊接结构、选择焊接方式、安排焊接工艺[8],在焊接完成后对材料进行去应力退火都可减少其内部的残余应力。

2.4 点蚀、缝隙腐蚀、生物腐蚀等局部腐蚀在海洋环境中,316L不锈钢在含有裂纹等微观缺陷的地方会首先发生点蚀或孔蚀[9];此外,微生物在基材表面的附着、生长也会造成孔蚀[11]。点蚀和应力腐蚀裂纹、生物腐蚀还会相互作用,进一步加剧对材料的破坏。

我国某研究单位在1983年-1989年于厦门鼓浪屿海域对316L等多种材料进行实海挂片试验,发现挂片大部分表面被带有污泥的海生物所覆盖,厚达10 mm左右,每块试样吸附着大小不等的海生物30~50只,清洗后发现316L的蚀坑约4~9个,最深达到3.09 mm,其中还有一条长10 mm、宽2~3 mm的蚀沟,蚀坑多集中在海生物吸附处[10]。

3 保护涂层设计由于316L不锈钢在不同海域、不同季节的海洋环境中均会产生海生物污损,除了带来材料腐蚀等问题,还会造成结构件过载[12],降低水下电子设备散热效率,因此需采取一定方式阻止其海生物污损。

在实际工程应用中,针对水下安装支架所处海洋环境特点及316L不锈钢的自身材料特性,设计了以两层底漆、一层连接漆及一层面漆配套的保护涂层方案。其中,在打底环氧底漆中添加了钝化型防锈材料,可有效提高涂料在不锈钢基材表面的附着强度;第二层环氧底漆采用改性树脂及新型触变剂、固化剂,进一步提升涂料的耐阴极剥离性和耐海水、盐雾、干湿交替的性能[16];第三层连接漆与底漆、面漆之间均有良好的相容及配套性能;最外层面漆采用丙烯酸树脂为基料,配以满足国际海事组织AFS公约要求的高效有机防污剂、以及氧化亚铜等防污成分,使其在海水中浸泡时,漆膜中的防污剂可缓慢渗出并溶解在海水中,起到防止海生物污损的作用。水下安装支架的涂料体系组成方案具体如表 2所示。

除此以外,为使防污涂层有较长的寿命,还会利用喷砂等表面处理方法提高基材表面粗糙度、进而提升涂层的附着性能。

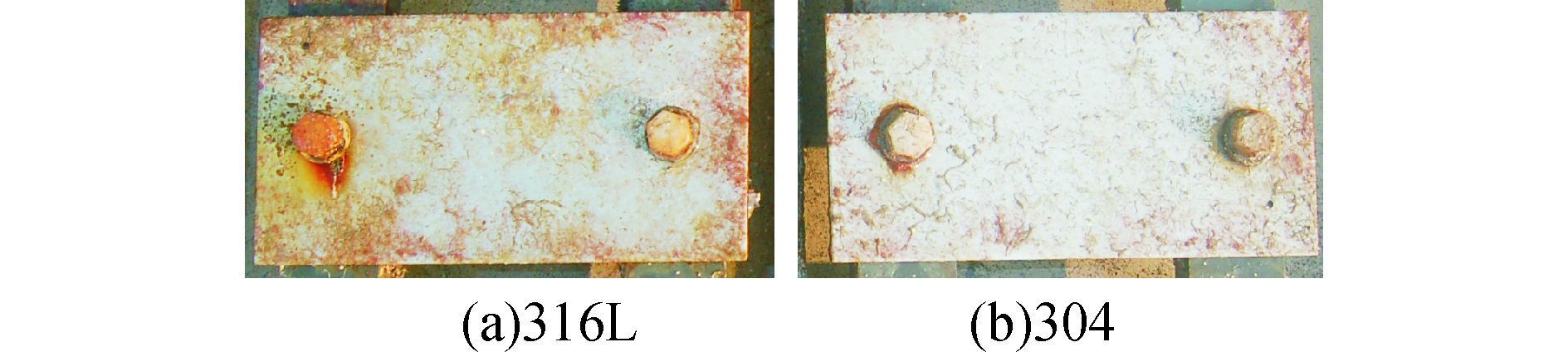

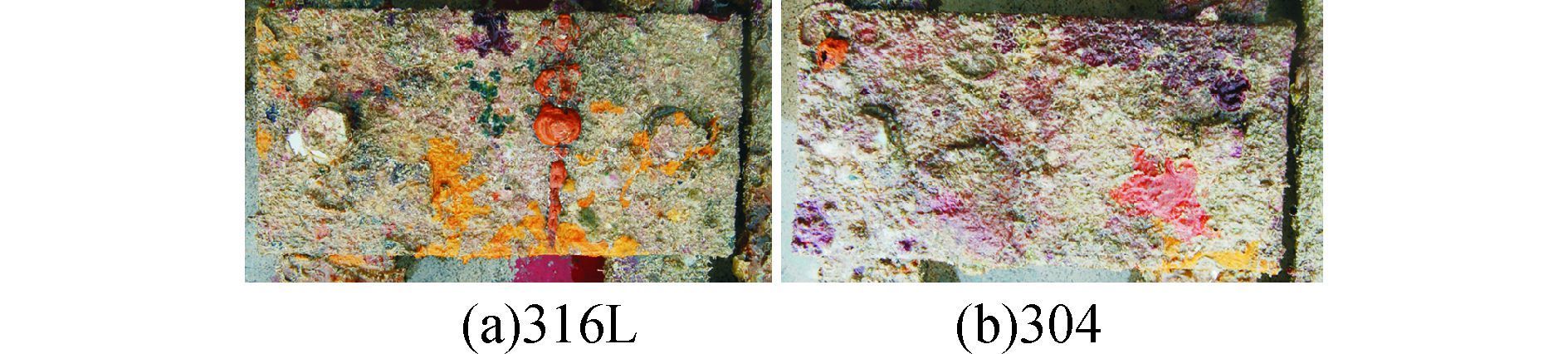

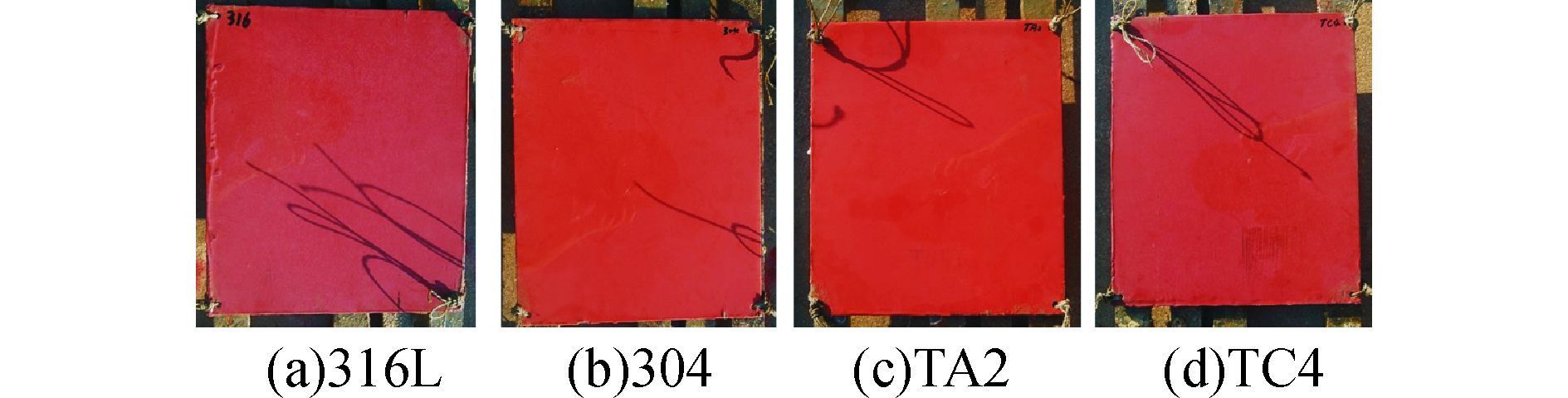

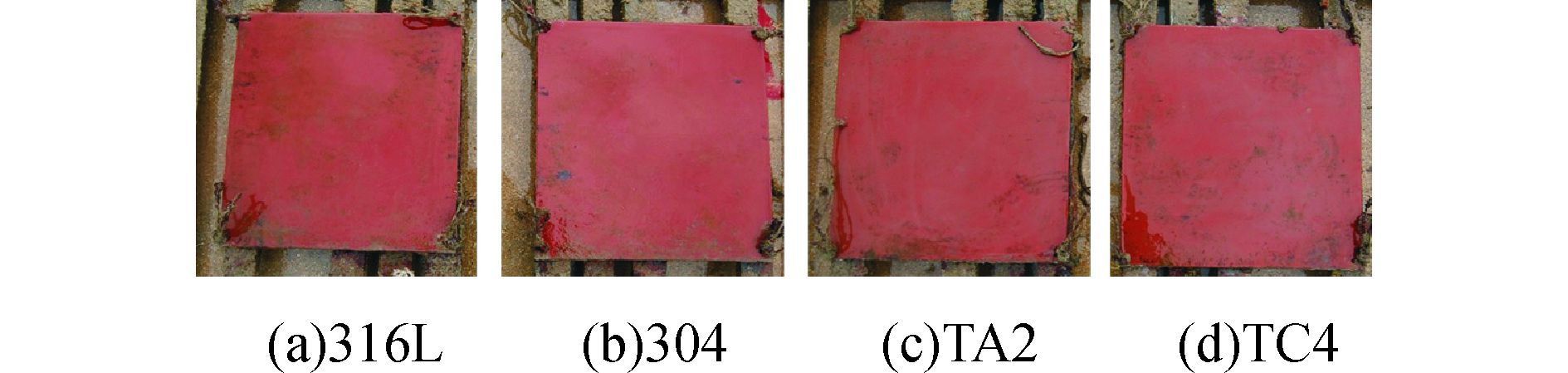

为验证水下安装支架所用材料的防腐蚀性能,以及防腐、防污涂料的性能,现已在海南三亚海域开展了相关材料的实海挂片试验,包括不锈钢304、316L的裸材挂片,不锈钢304、316L涂覆涂料之后的挂片,此外,作为对比,还悬挂了钛合金TC4、TA2涂覆涂料之后的挂片,试验周期为期2年,并对上述挂片结果进行了记录及对比。

通过分阶段对比试验的图 1~4可以看出,在三亚表层海水中短期浸泡时,不锈钢裸材已发生了轻微的局部腐蚀,但其防腐防污涂层保持完好,与钛合金基材防腐防污涂层效果相当;长期浸泡2年后,不锈钢裸材由于海生物附着已无法辨认原貌,并且局部出现较为严重的鼓包腐蚀现象,而不锈钢及钛合金2种金属基材的防腐防污涂层挂片仍保持较为完好,仅有少量生物淤泥及绿藻污损,无硬壳类海生物附着,且未出现开裂、剥落、鼓泡等现象,涂层及基材物理状态完好。

|

| 图 1 金属基材2个月挂片结果 |

|

| 图 2 金属基材2年挂片结果 |

|

| 图 3 防污涂料2个月挂片结果 |

|

| 图 4 防污涂料2年的挂片结果 |

阴极保护是海洋工程中可靠有效的防蚀手段,不仅可以使已经产生的应力腐蚀裂纹停止扩展,对于孔蚀和缝隙腐蚀等也具有抑制作用。在此,阴极保护的重点在于如何通过外加牺牲阳极的方法使该异型构件处于有效的保护电位范围内。

目前针对不锈钢材料阴极保护电位范围的国际通用标准仍不确定。根据相关研究[13],316L不锈钢在海水中适宜的阴极保护电位为-0.6~-0.9 V(vs.SCE),闭塞液中的阴极保护效率也可在80%以上。

普通铝合金牺牲阳极保护电位过负,对钛合金和不锈钢均可能造成氢脆危险,选用低驱动电位铝合金牺牲阳极,在海水中的开路电位只在-850 mV(vs.SCE)左右,可以满足不锈钢阴极保护需求[15]。

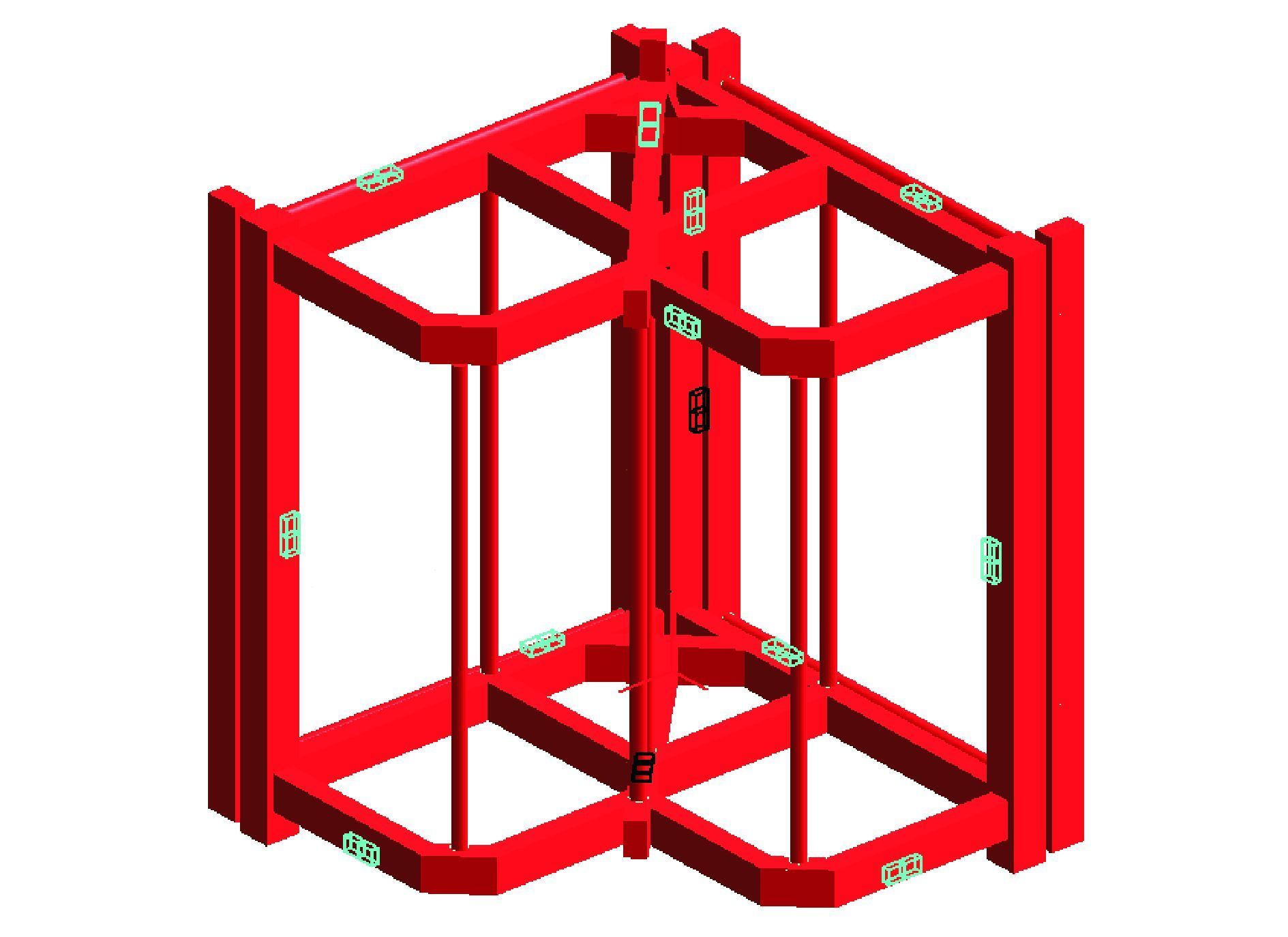

通过对支架的阴极保护方案进行仿真优化,得到合理的牺牲阳极布置方案如图 5所示。

|

| 图 5 安装支架牺牲阳极及安装位置 |

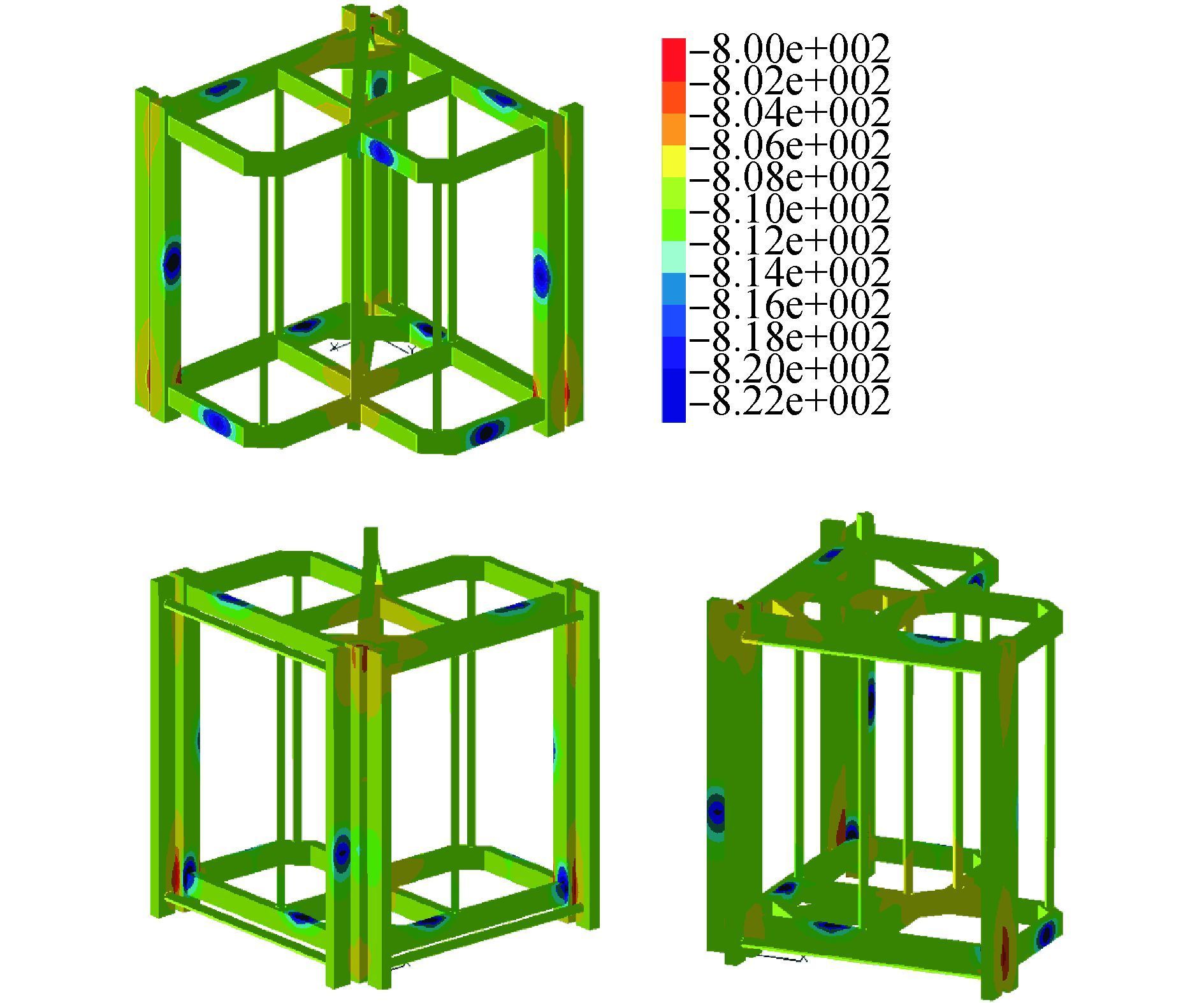

通过采用阴极保护优化设计平台对设备的保护效果进行仿真计算,得到安装支架的保护电位分布如图 6所示。

|

| 图 6 安装支架保护电位分布图 |

由计算结果可以发现,经阴极保护优化设计后,安装支架的保护电位分布较为均匀,且均处于有效保护区间,可以认为,支架已经得到了有效的保护。

牺牲阳极安装好后,将导线连接点和焊脚部位用绝缘涂料涂封(注意:阳极上不能涂覆涂料)。然后将支架置于浅水区域浸泡24 h,待装置极化电位达到稳定后,采用便携式Ag/AgCl电极测量电位。

4.3 试验分析安装支架下水前,先在支架构件上连接测试电缆一根,长约10 m左右,电缆与支架采用螺栓连接或者焊接固定,接头裸露处用涂料或玻璃胶密封,并给导线做好标记,记号为T。参比电极选择银/氯化银/海水电极,共安装2支,布置于支架中间位置,每支参比电极电缆长约10 m,分别记号为导线A和导线B。

安装支架下水时,将各导线接头留在水面上,且避免导线接头接触海水,支架下水浸泡24 h后再测量电位。

测量时,首先测量2个参比电极间的电位差,现场实测结果显示,2支参比电极之间的电位差为0.5 mV,说明2支参比电极均正常有效;然后将万用表表针分别连接A-T和B-T,依次记录电位值,结果如表 3所示。

由表 3可知,仿真优化计算的结果与实际测量结果具有很好的一致性,相对误差小于5%,说明仿真计算的结果可靠有效。

测量结果表明安装支架各测试点均处于有效的保护电位范围。其中,支架部分区域的保护电位较负,考虑到涂层在寿命期内可能出现渗水、鼓泡或破损等缺陷,此时需要较多的保护电流,因此在初始设计阶段应考虑一定的阴极保护余量,以保证支架在服役后期仍可达到-600 mV以上的保护电位。

5 结论1) 在海洋环境中,电化学与涂层联合防护的方法是保护金属基材的有效手段,在一定的配套保护体系综合作用下,可达到较好的防腐蚀与防海生物污损的效果。

2) 通过实海挂片试验,验证了涂层保护体系与不同种类基材的结合性能,以及涂料自身的耐久性、防污性能。

3) 支架前期电化学仿真计算与实海测试的结果误差较小,进一步验证了此类设计方法的有效性。

最终,通过在实际近海环境中开展的挂片试验及安装支架实际保护电位测量中所得出的结果,表明对该水下安装支架的防腐防污设计可满足其近海环境长期浸泡使用的要求,使其具备了搭载各种海洋仪器水下长期工作的能力。

| [1] | ROBERGE P R. 腐蚀工程手册[M]. 吴荫顺, 李久青, 曹备, 译. 北京:中国石化出版社, 2004. |

| [2] | 张颖怀. 水下和海洋平台钢结构防腐新材料[J]. 新材料产业, 2013(11): 20-25 |

| [3] | 张印桐, 刘军, 马超, 等. 海洋环境中水下机械装置运动配合表面防腐方法研究[J]. 工艺设计改造及检测维修, 2015(14): 54-55 |

| [4] | 罗永赞. 海洋用高级不锈钢和金属合金[J]. 舰船科学技术, 2002, 24(6): 64-66 |

| [5] | 吴玮巍, 蒋益明, 廖家兴, 等. Cl离子对304、316不锈钢临界点蚀温度的影响[J]. 腐蚀科学与防护技术, 2007, 19(1): 16-19 |

| [6] | 罗宏, 龚敏. 奥氏体不锈钢的晶间腐蚀[J]. 腐蚀科学与防护技术, 2006, 18(5): 357-360 |

| [7] | 沈宏, 高峰, 张关根, 等. 舰船海水管系选材及防腐对策[J]. 船舶工程, 2002(4): 43-47 |

| [8] | 吕虹玮, 董士刚, 王静静, 等. 316L不锈钢焊缝腐蚀行为的电化学研究[J]. 科技导报, 2013, 31(5/6): 25-28 |

| [9] | 王玉林, 徐增华, 王灰辉. 不锈钢在海洋环境中的腐蚀[J]. 腐蚀科学与防护技术, 1992, 4(4): 295-297 |

| [10] | 夏兰廷, 黄桂桥, 张三平. 金属材料的海洋腐蚀与防护[M]. 北京: 冶金工业出版社, 2003. |

| [11] | 王庆飞, 宋诗哲. 金属材料海洋环境生物污损腐蚀研究进展[J]. 中国腐蚀与防护学报, 2002, 22(3): 184-188 |

| [12] | 胥震, 欧阳清, 易定和. 海洋污损生物防除方法概述及发展趋势[J]. 腐蚀科学与防护技术, 2012, 24(3): 192-198 |

| [13] | 孙兆栋, 杜敏, 张静, 等. 316L不锈钢在海水中的阴极极化行为研究[J]. 材料科学与工艺, 2011, 19(1): 36-40 |

| [14] | 孙小燕, 刘孝光, 汪列隆, 等. 固溶处理对316L不锈钢晶间腐蚀性能的影响[J]. 腐蚀科学与防护技术, 2014, 26(3): 228-232 |

| [15] | 马力, 曲本文, 闫永贵, 等. 低驱动电位铝合金牺牲阳极的研制[J]. 材料开发与应用, 2014(3): 61-65 |

| [16] | 张超智, 蒋威, 李世娟, 等. 海洋防腐涂料的最新研究进展[J]. 腐蚀科学与防护技术, 2016, 28(3): 269-275 |