生物柴油具有优良的再生降解性、无毒环保以及与石化柴油相似燃烧性能,是石化柴油理想的替代燃料[1-2]。超临界流体溶解能力强,扩散性好[3-5],在萃取、反应、材料制备以及预处理等方面[6-8]应用广泛。超临界酯交换法利用超临界甲醇对油脂的强溶解能力,反应速率快,产物分离简单,近年来备受关注。

推动生物柴油产业化发展的关键在于提高生物柴油产率并降低制备成本,廉价原料[9]、新工艺[10-12]与反应设备[13-14]是解决问题的重要途径。反应器是生物柴油制备过程中的核心设备,优化反应器结构可以强化传热传质并打破热力学平衡,从而提高单位空时产率、降低生产成本[15]。与批次反应器相比较,连续化反应器因其生产成本低、产物质量稳定并且更适于大规模工业化生产而应用广泛[16-17]。

对于工业化生产生物柴油而言,选择反应器不仅需要考虑高产率,还要求结构简单、操作维护方便、制造费用及能耗低等。其中,固定床反应器因其各方面优势在生物柴油制备过程中应用最为广泛[18]。通常情况下,固定床内填料大多为具有催化活性的固体催化剂[19],但催化剂均有使用寿命,一旦失活,必须更换,频繁更换大大增加劳动强度。因此,惰性非催化填料更具竞争力,因而选择合适的非催化填料至关重要。为此,本文选用玻璃珠、玻璃弹簧以及θ环(又称Dixon填料)3种惰性填料,填充在实验室自制管式反应器中制成固定床反应器,重点研究不同惰性填料对酯交换产率影响,并对醇油混合物临界参数进行热力学计算。

1 实验原料、装置及产物分析 1.1 实验原料大豆油,福临门一级大豆油;甲醇、正己烷(分析纯),天津市大茂化学试剂厂;高纯氮(99.999%),大连光明特气化工研究所;玻璃珠、玻璃弹簧以及θ环购自海川化工填料装备有限公司。

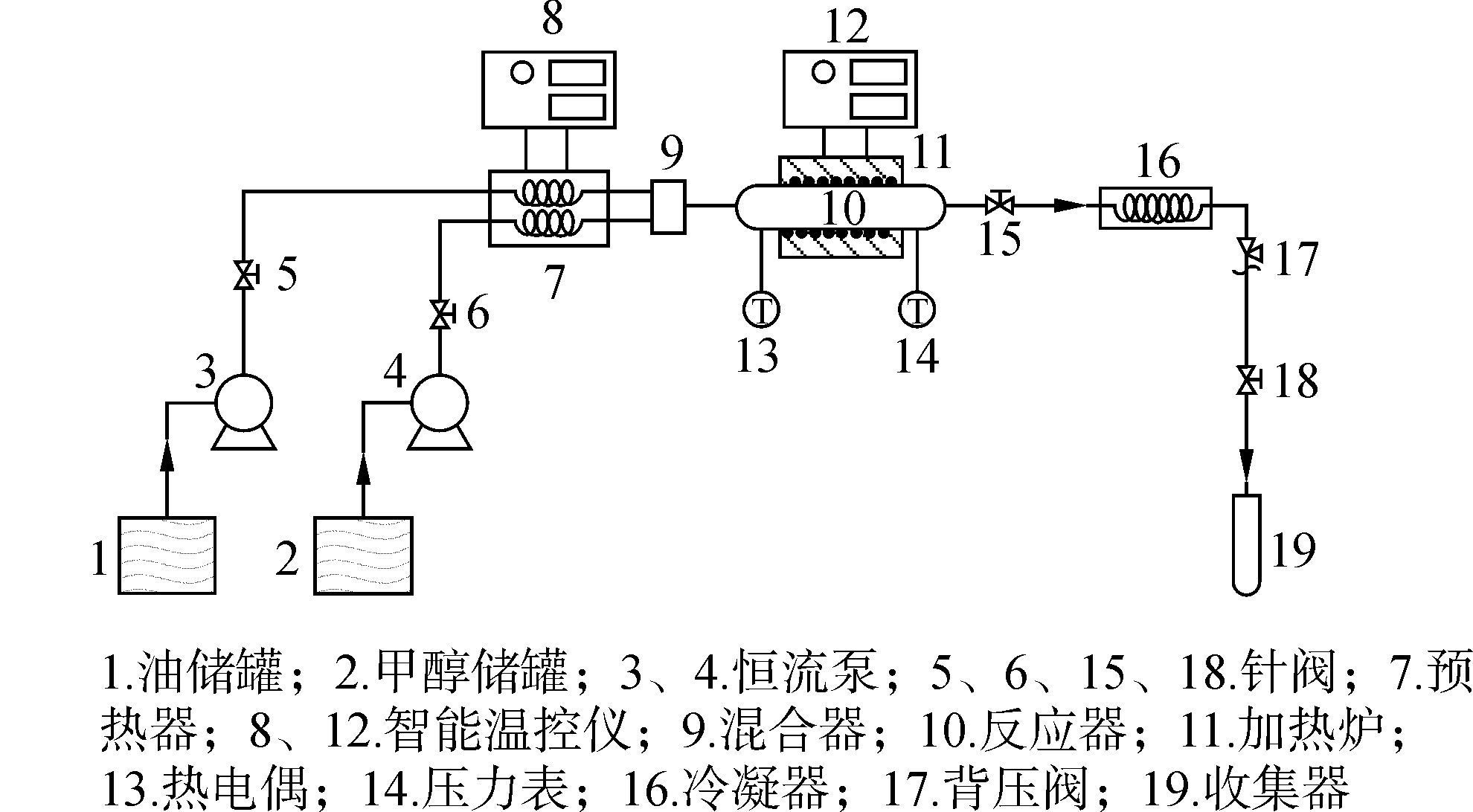

1.2 实验装置实验使用的连续化酯交换反应装置如图 1所示。空管反应器尺寸为Φ18 mm×5 mm,总长250 mm,玻璃珠、玻璃弹簧以及θ环尺寸分别为Φ3 mm、Φ3 mm×3 mm、Φ3 mm×3 mm。反应物豆油1和甲醇2按照所需醇油物质的量比及流量经高压恒流泵3和4泵入到预热器7中,预热后经混合器9混合进入到反应器10中进行反应,产物经冷凝器16冷凝后进行收集。系统压力由背压阀17控制,温度由智能温控仪8、12调控。收集到的产物经过旋蒸、静置分别去除甲醇以及甘油,利用高效气相色谱进行分析。

|

| 图 1 连续化制备生物柴油装置流程 |

本研究利用Agilent 6890N气相色谱对产物进行分析,气相色谱柱选用HP-5毛细管柱,检测器选用FID检测器。分析条件为:高纯氮作为进样载气,分流比为40:1;进样温度为270 ℃。升温程序为初始温度160 ℃,以3 ℃ /min速率升温至225 ℃,保留0.5 min;以15 ℃ /min升至270 ℃,保留4 min。手动进样,进样量为0.4 μL。

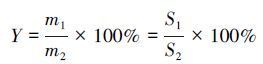

产率的定义为脂肪酸甲酯的相对值:

式中:Y为生物柴油收率(%);m1、S1分别为样品中甲酯的质量(g)以及色谱结果中样品脂肪酸甲酯峰的面积和;m2、S2分别油脂完全转化为脂肪酸甲酯的质量(g)以及色谱结果中甲酯峰的面积和。

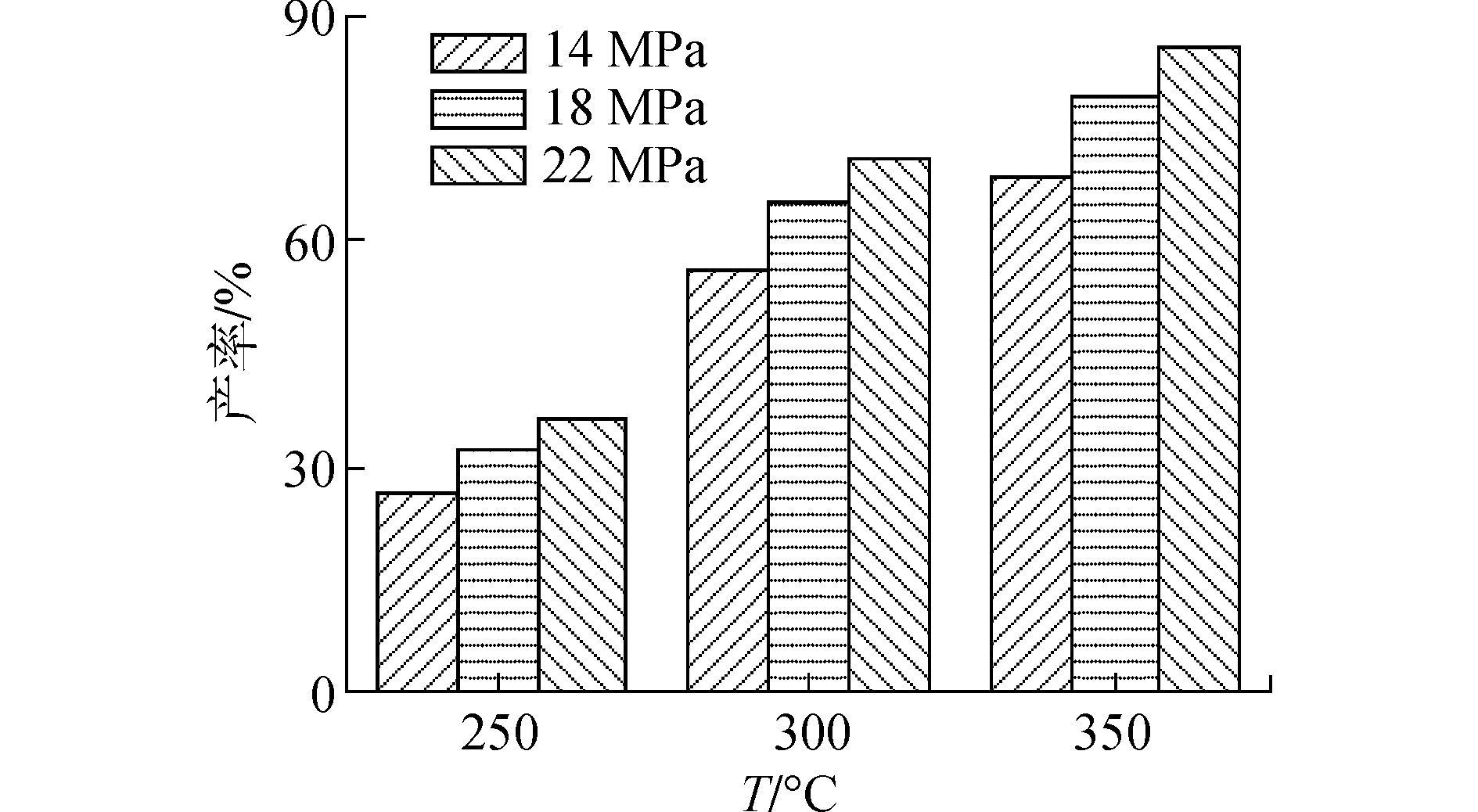

2 结果和讨论 2.1 反应温度对酯交换反应影响对超临界酯交换反应而言,温度对反应速率和产率有极大影响。温度升高,反应物分子能量增大,部分低能量分子转变为活化分子,提高了活化分子比例,促进反应物之间接触,从而有利于酯交换反应进行。本实验利用玻璃珠固定床反应器(以下工艺条件考察均在玻璃珠固定床反应器中进行),当压力为22 MPa,甲醇和豆油流速分别为0.12 mL/min和0.067 mL/min(醇油物质的量比42:1) 条件下,选取温度为250 ~350 ℃进行实验研究。图 2为温度对酯交换反应产率的影响。

|

| 图 2 温度对生物柴油产率影响(醇油物质的量比42:1,豆油流速为0.067 mL/min) |

由图 2可以看出,当温度从250 ℃逐步升至300 ℃和350 ℃时,产率从36.02%分别提高到71.21%和85.68%。由250 ℃升高到300 ℃时,产率的增长量远高于由300 ℃升高到350 ℃时产率的增长量。由表 1可知(计算见醇油混合物临界计算),当醇油物质的量比为42:1时,甲醇和豆油混合物的临界温度为298.25 ℃,而250 ℃低于临界温度,反应处于亚临界状态;300 ℃温度下,系统处于超临界状态;由250 ℃升高到300 ℃时,反应温度穿过临界值,因此产率急剧增加。与空管以及盘管反应器对比,如表 2所示,温度分别从250 ℃升高到300 ℃时,空管和盘管反应器产率分别提高28.23%和26.46%[10-11],而利用本固定床反应器,产率能够提升34.34%,可见利用固定床反应器,在提高相同温度情况下,产率提高程度更加明显。

| 混合物临界参数 | 醇油物质的量比 | ||||

| 12:1 | 24:1 | 36:1 | 42:1 | 50:1 | |

| Tc/K | 652.42 | 602.49 | 579.31 | 571.74 | 563.99 |

| Pc/MPa | 4.66 | 5.93 | 6.53 | 6.72 | 6.91 |

2.2 反应压力对酯交换反应影响

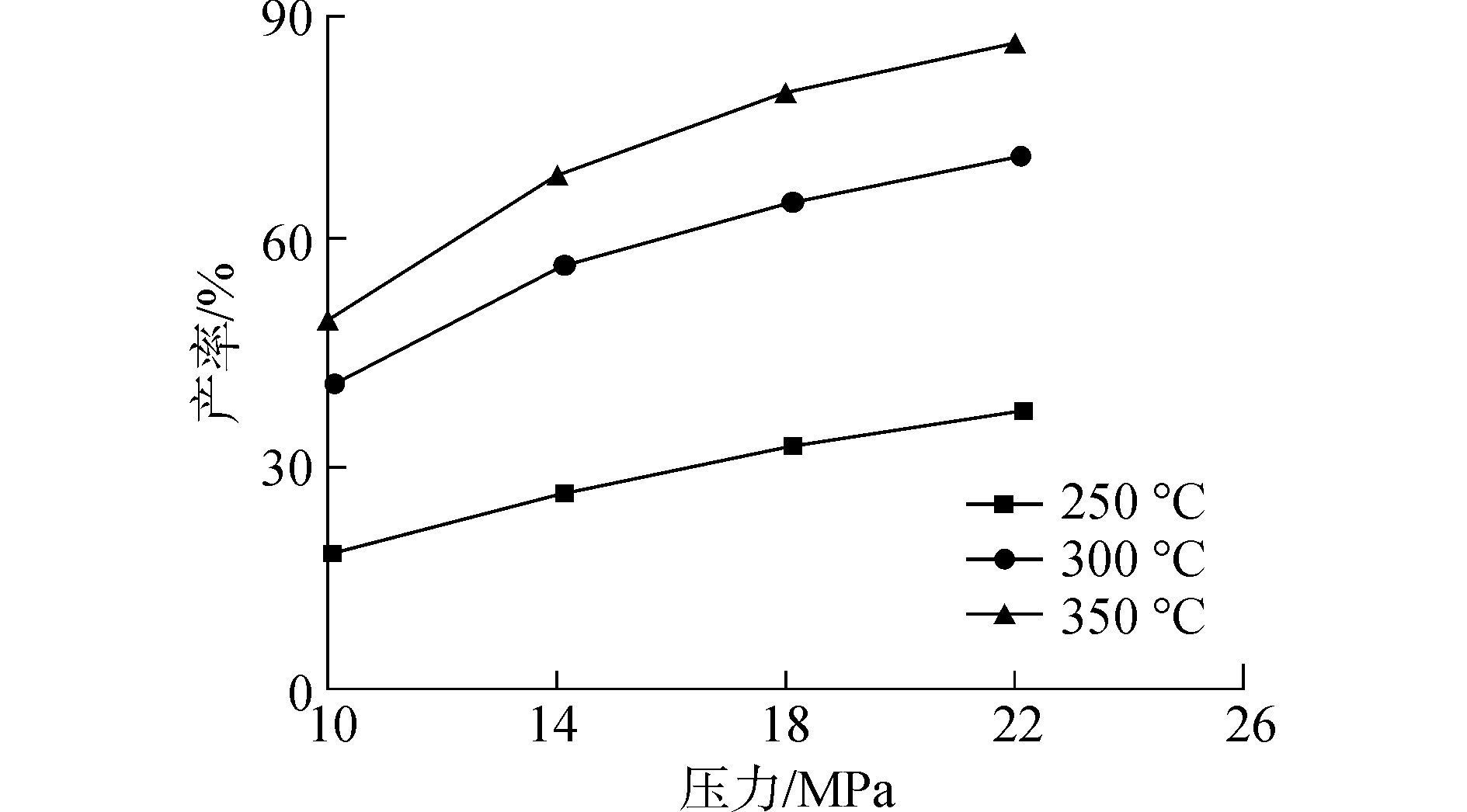

利用超临界酯交换法制备生物柴油工艺条件中,由于压力对超临界流体性质如密度、黏度、导热系数等有很大影响,因而会很大程度上影响超临界酯交换反应的反应速率以及产率[20]。反应压力对酯交换反应产率的影响如图 3所示。当系统压力为10 MPa时,产率很低,即便温度达到350℃,产率依旧不高,主要是由于10 MPa刚达到醇油混合物临界压力,因此产率很低。随着系统压力升高,酯交换反应产率快速提高,然而当压力从18 MPa提高到22 MPa时,产率提升速率变缓。这说明,当压力在一定范围内时,压力升高对产率有很大影响;当超过该压力范围时,压力的变化对产率没有显著影响。该现象与批次釜式反应器[21]以及连续盘管反应器[11]、连续空管反应器[10]结论一致。

|

| 图 3 压力对生物柴油产率影响(醇油物质的量比42:1,豆油流速为0.067 mL/min) |

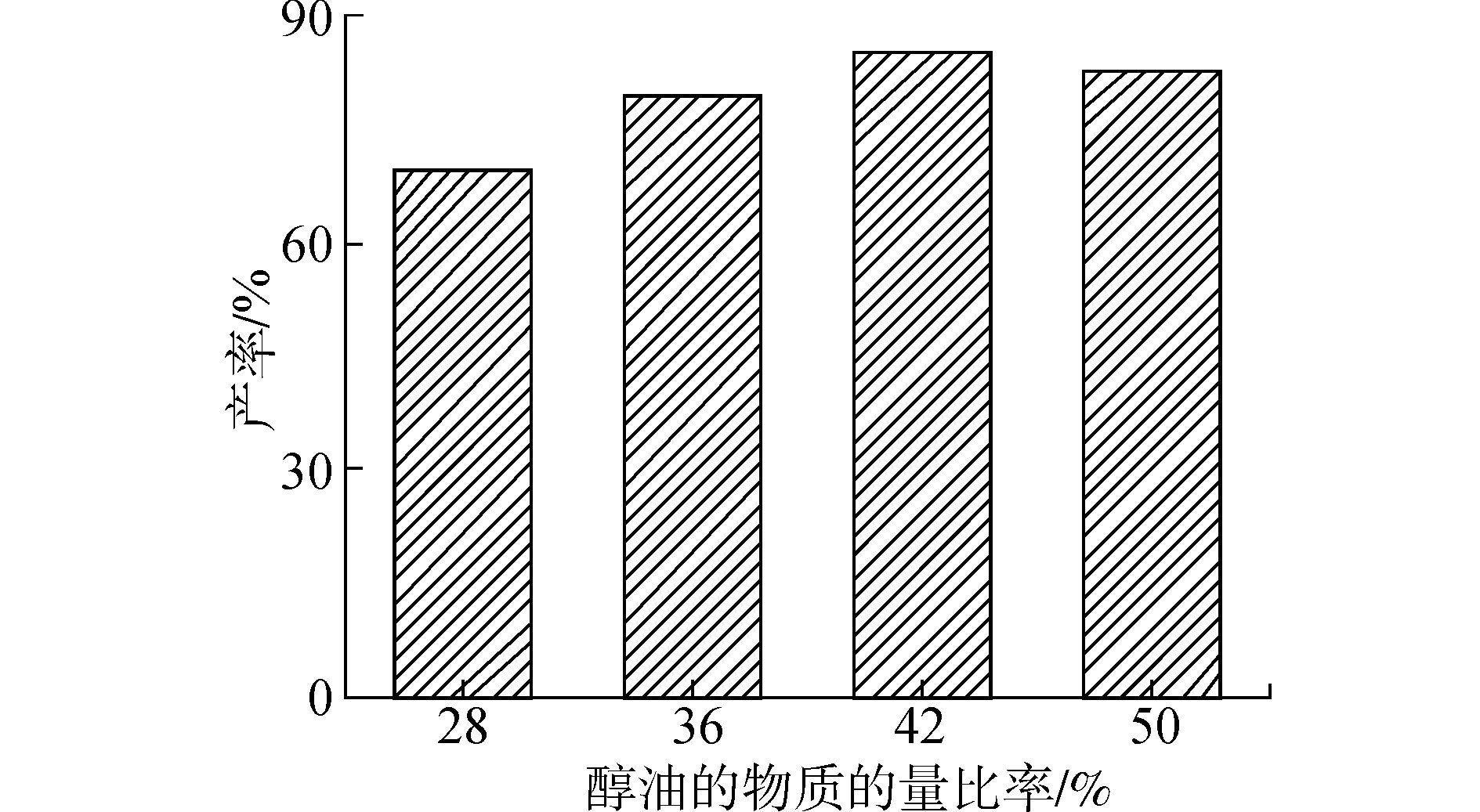

根据酯交换反应方程式可知,按照化学计量比醇油物质的量比为3:1。由于酯交换反应为可逆反应,可以通过提高甲醇浓度来促进反应正向进行。对于超临界酯交换反应而言所需醇油比至少为20:1,否则产率很低[22]。因此,本实验中固定温度350 ℃,压力22 MPa,考察醇油物质的量比对产率影响,选取醇油物质的量比为28:1~50:1。从图 4可以看出,随醇油物质的量比增加,生物柴油产率逐渐提高,是由于醇油比的增加推动反应正向进行,有效抑制了逆反应的发生。当醇油物质的量比达到42:1时,酯交换产率达到85.68%。然而继续增加醇油物质的量比,产率反而略有下降,可能是由于甲醇过量会稀释反应体系,导致豆油相对浓度降低,从而产率下降。因此,醇油物质的量比最优值为42:1。

|

| 图 4 醇油物质的量比对产率影响(温度350℃、压力22 MPa) |

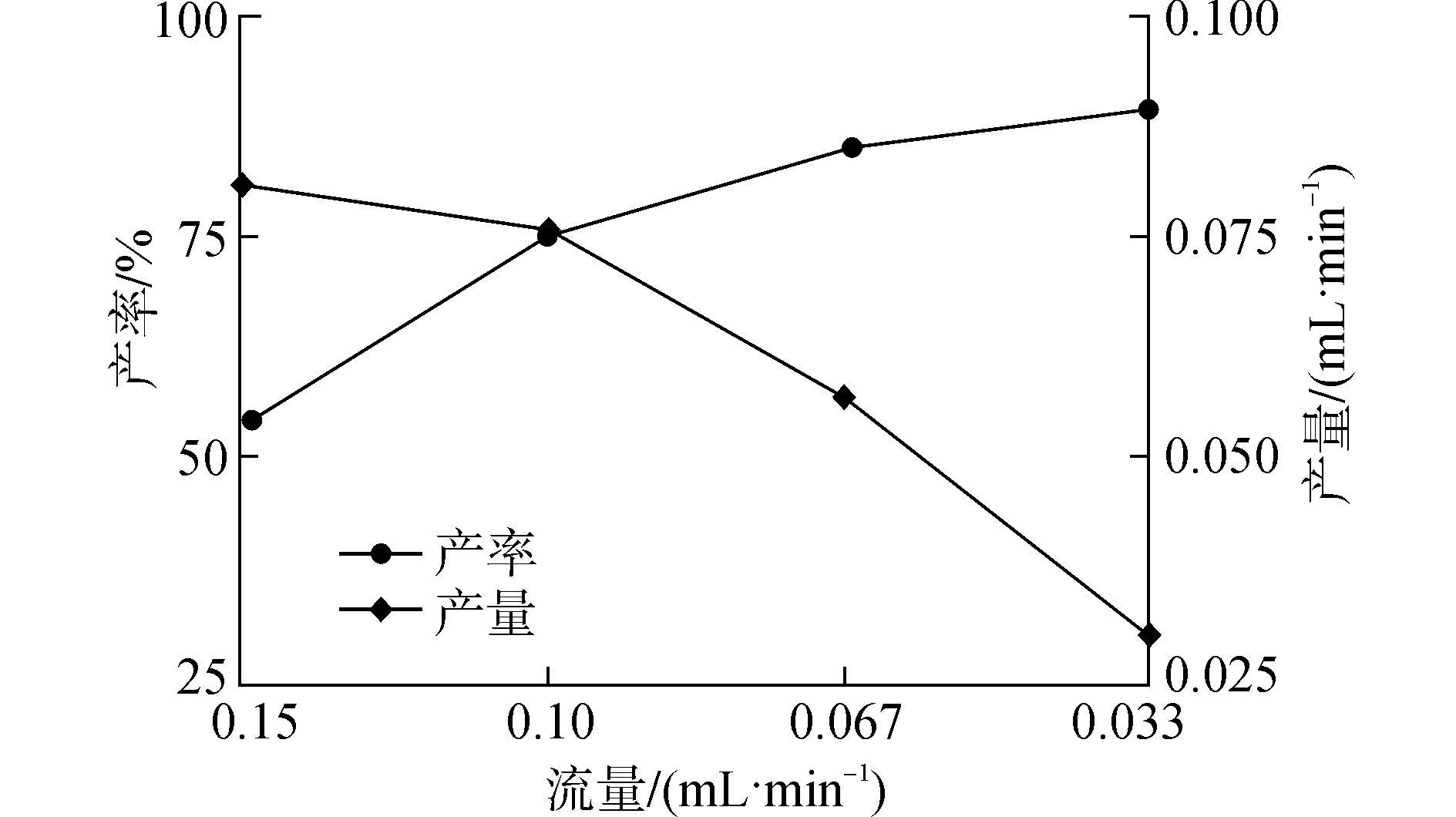

对化学反应而言,反应物充分反应需要一定的反应时间。连续化制备工艺,由于反应物以及产物连续不断地进出反应器,其反应时间为反应物在反应器内的停留时间,而该停留时间主要由进料流量所决定。

为考察进料流量对产率影响,实验在350 ℃、22 MPa、醇油物质的量比42:1条件下,分别考察不同进料流量对产率的影响,结果如图 5所示。可以看出,随进料流量的降低,酯交换产率逐渐增加。这是由于流速降低,反应物在反应器内停留时间延长,反应物有充分的时间进行反应,因此产率提高。此外,由于制备生物柴油过程中,不仅需要得到高产率,同时也应满足高产量要求。尽管随流速降低,产率提高,然而产量却降低。为得到最优条件,需综合考虑产量和产率,因此,最终选择甲醇和豆油流量分别为0.12 mL/min和0.067 mL/min为最优流量,此时停留时间为717 s。

|

| 图 5 进料流速对产率影响(温度为250℃、压力22 MPa、醇油物质的量比42:1) |

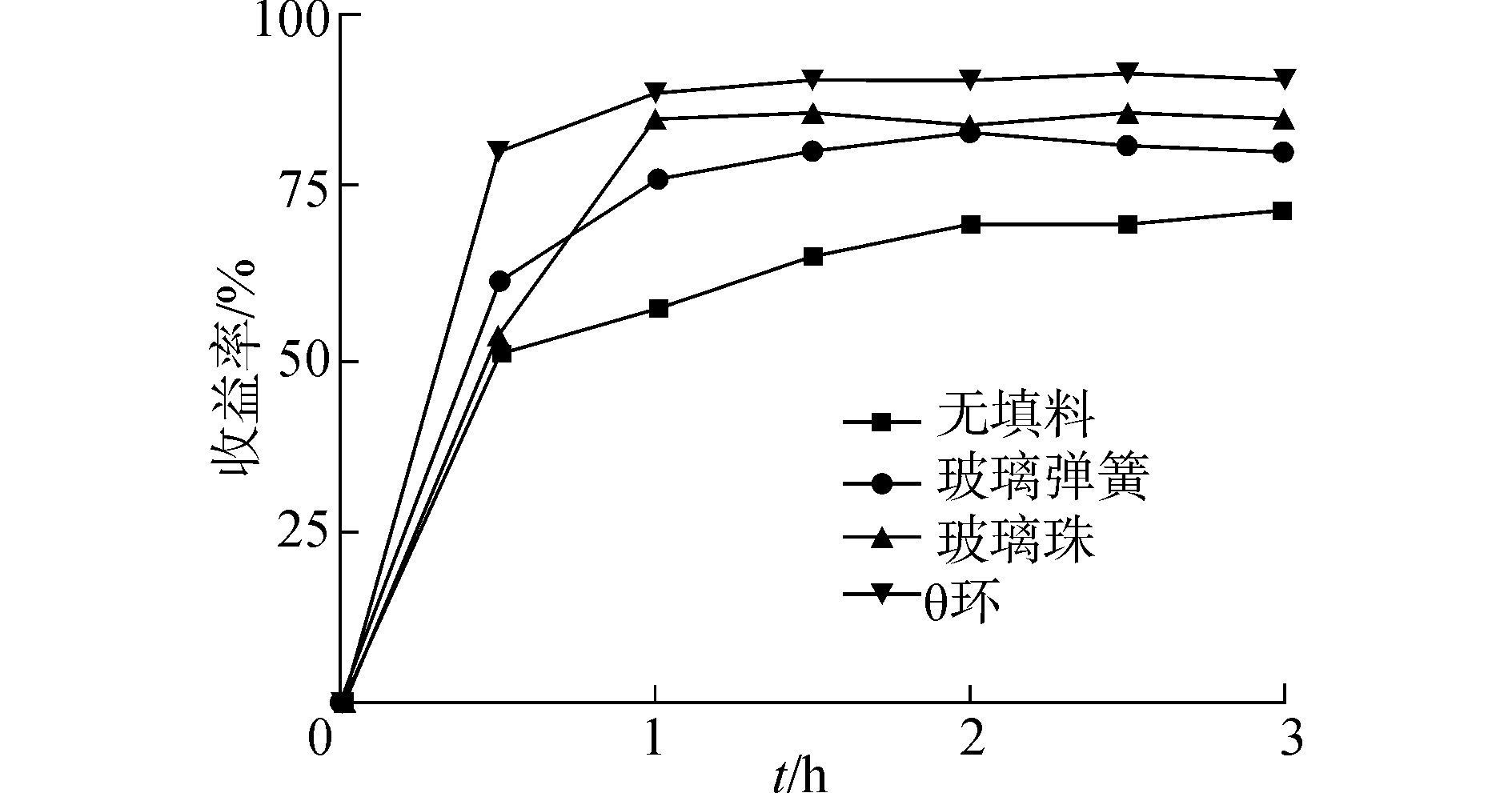

填料的形状及结构很大程度上影响反应器床层结构,影响反应物流体流动特性如流动阻力、流场流型等,并进而影响反应物的传质传热、混合以及反应等。为研究填料种类对酯交换反应影响,选用3种不同形状的填料:玻璃珠、玻璃弹簧以及θ环,实验条件分别为:反应温度350 ℃、反应压力为22 MPa、醇油物质的量比42:1,并保证所有实验在相同停留时间情况下进行。

实验结果如图 6所示。相同反应条件下,分别在3种填料填充的固定床反应器中进行酯交换反应,得到的产率从大到小顺序为:θ环>玻璃珠>玻璃弹簧,3种固定床产率分别为90.23%、84.12%、82.62%。而3种填料的稳定时间分别为0.5 、1 、1 h,由大到小顺序为:玻璃弹簧=玻璃珠>θ环。3种不同填料床反应器得到的产率均高于空管反应器[10],且更快达到稳定状态。由于填料堆积形成的不规则通道是弯曲且相互交织的,利用不同填料填充,其床层内的通道数、尺寸、横截面、长度以及分布均不相同。而反应物流经的通道形式会影响醇油混合物的停留时间、混合效果以及反应程度。因此,利用不同填料床反应器制备生物柴油,得到的产率各不相同。对比3种不同填料,θ环是一种多孔填料,由于空隙率、比表面积较大,通道数更多且更加均匀,因此有利于反应的进行。而玻璃弹簧填料形成的固定床层很不规则,形成的通道更不均匀,且有很大的壁面效应,因此,产率最低。

|

| 图 6 填料形状对酯交换反应影响(温度350℃、压力}醇油物质的量比42:1) |

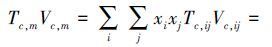

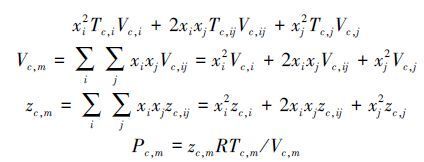

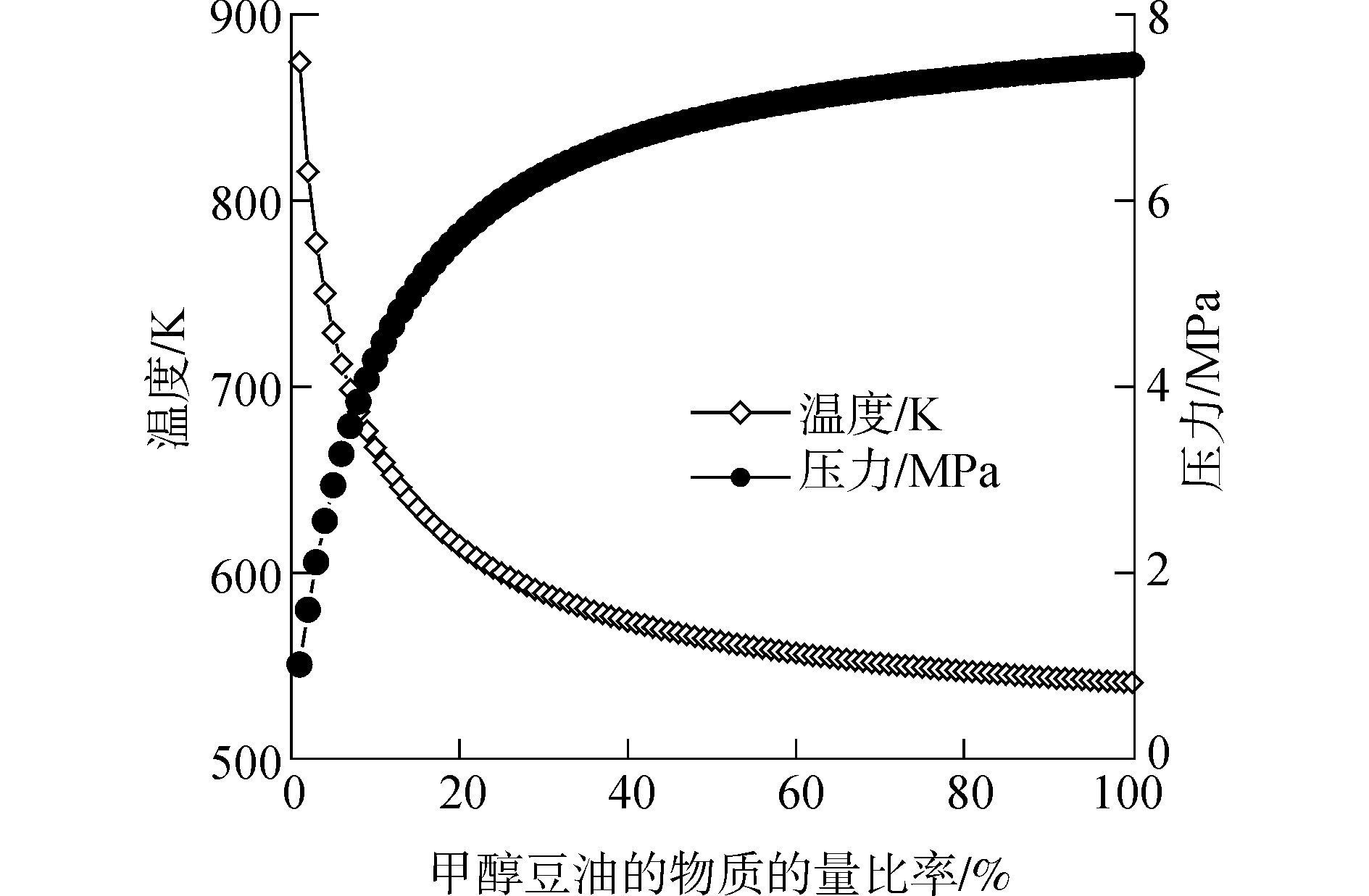

超临界酯交换法制备工艺,其关键在于反应条件应在混合物超临界状态内,因此,对该混合物进行临界参数计算,对机理研究具有指导意义。本文利用L-B混合规则[23]对不同醇油物质的量比混合物的临界参数进行计算:

式中Tc,ij、Pc,ij、Vc,ij、zc,ij等参数的计算式为

式中:i、j分别指代豆油和甲醇,x、Tc、Vc、Zc分别为豆油或甲醇的摩尔分数、临界温度、摩尔体积以及压缩因子。Tc,m、Vc,m、Zc,m、Pc,m分别为油醇混合物的临界温度、摩尔体积、压缩因子以及临界压力。

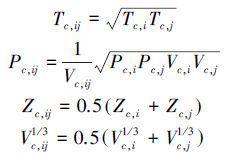

|

| 图 7 甲醇和豆油混合二元体系临界参数计算结果 |

通过分析计算结果发现,当醇油物质的量比较低时,混合物临界温度和压力更接近于豆油,而当醇油物质的量比增加,混合物临界参数逐步接近于甲醇。当醇油物质的量比42:1时,临界温度为298.25 ℃,实验过程中250 ℃提高到300 ℃,温度穿过临界值,因而可以解释该温度变化区域产率迅速提升的现象。实验过程中,当压力为10 MPa时产率较低,而该条件下通过热力学计算得到的临界压力为6.72 MPa,根据理论计算与实验对比认为,当压力超过临界压力不大时,产率较低。

通过理论计算得到醇油混合物的临界温度和临界压力,为实验过程中温度、压力对产率的影响提供了理论依据。而实验现象与理论计算具有一致性,也验证了热力学计算的可靠性。

4 结论利用超临界甲醇工艺,在固定床反应器中连续制备生物柴油,得到反应温度、压力、进料流量以及醇油物质的量比对酯交换反应产率和产量的影响规律。

1) 最优工艺条件为:反应温度350 ℃、压力22 MPa、醇油物质的量比42:1,豆油和甲醇流量分别为0.12 mL/min和0.067 mL/min。

2) 研究填料对反应影响,得到最佳填料为θ环,在相同停留时间下,生物柴油产量和产率均最高,产率高达90.27%。

3) 通过热力学计算,得到醇油混合物的临界参数,为跨越临界点后,甲酯产率迅速增加的实验规律提供理论依据。

| [1] | HOEKMAN S K, BROCH A, ROBBINS C, et al. Review of biodiesel composition, properties, and specifications[J]. Renewable and sustainable energy reviews, 2012, 16(1): 143-169 DOI:10.1016/j.rser.2011.07.143 |

| [2] | ATABANI A E, SILITONGA A S, BADRUDDIN I A, et al. A comprehensive review on biodiesel as an alternative energy resource and its characteristics[J]. Renewable and sustainable energy reviews, 2012, 16(4): 2070-2093 DOI:10.1016/j.rser.2012.01.003 |

| [3] | 李琪, 银建中. 超临界二氧化碳和离子液体微乳液体系的热力学性质及应用[J]. 应用科技, 2015, 42(1): 70-74 |

| [4] | 银建中, 任帅, 程绍杰, 等. CO2膨胀液体热力学特性与溶解度增强规律研究[J]. 应用科技, 2009, 36(6): 1-7 |

| [5] | 银建中, 王伟彬, 胡大鹏, 等. 用修正的简化局部密度理论模拟超临界流体系统的吸附特性[J]. 应用科技, 2010, 37(8): 58-64 |

| [6] | 郝刘丹, 刘一凡, 赵孟姣, 等. 木质纤维素的超临界二氧化碳预处理技术[J]. 应用科技, 2014, 41(5): 70-75 |

| [7] | 王雅琼, 倪敏, 王仲辉, 等. 超临界CO2中SBA-15对无机盐吸附的动力学[J]. 应用科技, 2011, 38(12): 50-54 |

| [8] | 张昱, 徐琴琴, 银建中. 超临界流体技术在石墨烯制备中的应用[J]. 应用科技, 2015, 42(5): 72-77 |

| [9] | LAM M K, LEE K T, MOHAMED A R. Homogeneous, heterogeneous and enzymatic catalysis for transesterification of high free fatty acid oil (waste cooking oil) to biodiesel:a review[J]. Biotechnology advances, 2010, 28(4): 500-518 DOI:10.1016/j.biotechadv.2010.03.002 |

| [10] | 郭丹. 连续化超临界萃取酯交换耦合制备生物柴油过程研究[D]. 大连:大连理工大学, 2014. |

| [11] | 李琪. 超临界下萃取酯交换耦合反应制备生物柴油[D]. 大连:大连理工大学, 2015. |

| [12] | XU Qinqin, LI Qi, YIN Jianzhong, et al. Continuous production of biodiesel from soybean flakes by extraction coupling with transesterification under supercritical conditions[J]. Fuel processing technology, 2016, 144: 37-41 DOI:10.1016/j.fuproc.2015.12.018 |

| [13] | QIU Zheyan, ZHAO Lina, WEATHERLEY L. Process intensification technologies in continuous biodiesel production[J]. Chemical engineering and processing:process intensification, 2010, 49(4): 323-330 DOI:10.1016/j.cep.2010.03.005 |

| [14] | 李琪, 银建中. 超临界甲醇法连续制备生物柴油工艺研究[J]. 应用科技, 2016, 43(2): 75-78 |

| [15] | 孙培永, 张利雄, 姚志龙, 等. 新型反应器和过程强化技术在生物柴油制备中的应用研究进展[J]. 石油学报(石油加工), 2008, 24(1): 1-8 |

| [16] | LEEVIJIT T, TONGURAI C, PRATEEPCHAIKUL G, et al. Performance test of a 6-stage continuous reactor for palm methyl ester production[J]. Bioresource technology, 2008, 99(1): 214-221 DOI:10.1016/j.biortech.2006.11.052 |

| [17] | MONBALIU J C M, WINTER M, CHEVALIER B, et al. Effective production of the biodiesel additive STBE by a continuous flow process[J]. Bioresource technology, 2011, 102(19): 9304-9307 DOI:10.1016/j.biortech.2011.07.007 |

| [18] | DA SILVA F M, PINHO D M M, HOUG G P, et al. Continuous biodiesel production using a fixed-bed Lewis-based catalytic system[J]. Chemical engineering research and design, 2014, 92(8): 1463-1469 DOI:10.1016/j.cherd.2014.04.024 |

| [19] | SAKTHIVEL S, HALDER S, GUPTA P D. Optimisation of process variables for production of biodiesel in packed bed reactor using response surface methodology[J]. International journal of ambient energy, 2013, 34(2): 83-91 DOI:10.1080/01430750.2012.740422 |

| [20] | CHEN Wen, WANG Cunwen, YING Weiyong, et al. Continuous production of biodiesel via supercritical methanol transesterification in a tubular reactor^ Part 1:thermophysical and transitive properties of supercritical methanol[J]. Energy & fuels, 2009, 23(1): 526-532 |

| [21] | 肖敏. 超(近)临界甲醇/酶催化法制备生物柴油工艺研究[D]. 大连:大连理工大学, 2007. |

| [22] | HE Huayang, WANG Tao, ZHU Shenlin. Continuous production of biodiesel fuel from vegetable oil using supercritical methanol process[J]. Fuel, 2007, 86(3): 442-447 DOI:10.1016/j.fuel.2006.07.035 |

| [23] | 商紫阳, 银建中, 马震, 等. 超临界甲醇法制备生物柴油过程的热力学行为[J]. 应用科技, 2011, 38(1): 5-9 |