相继增压是改善涡轮增压柴油机低工况性能最为有效的方法。在相继增压切入过程中由于容易引起受控增压器喘振和倒流,需要控制受控增压器的燃气阀和空气阀开启进行一定时间的延迟[1, 2, 3],文献[1, 2, 3]对切入过程做了十分细致而充分的研究。在切出过程中,同时关闭燃气阀和空气阀不会引起受控增压器喘振和倒流现象,但切出过程会引起柴油机进排气压力波动,进气量瞬时下降,导致转速波动,碳烟排放急剧升高[4, 5]。

1 柴油机及增压系统仿真模型

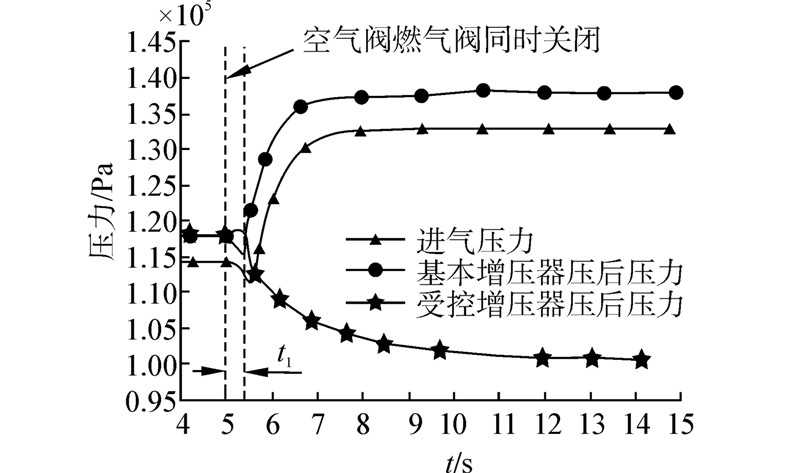

图 1为相继增压切出过程试验中空气阀和燃气阀同时关闭时柴油机进气压力变化曲线,可以看出在受控增压器切出后,受控增压器压后压力大于基本增压器压后压力。因此受控增压器在切出瞬间仍能提供一定量的新鲜空气,可以延迟空气阀关闭,充分利用受控增压器的供气能力,在受控压气机不发生喘振和倒流的前提下来改善柴油机在切出过程中的不稳定现象。相继增压切换过程主要由空气阀和燃气阀的开关完成,阀门的开关过程细分为响应和延迟。为了研究相继增压切出过程中阀门的控制策略,本文将采用GT-power软件建立TBD234V12柴油机及增压系统仿真模型,MATLAB/Simulink软件建立调速器、负载、相继增压控制器和喘振指数监测器仿真模型,并对相继增压切出过程进行基于MATLAB/Simulink与GT-power的联合仿真研究,分析阀门响应时间和空气阀延迟时间对柴油机性能的影响,确定切出过程中最佳的阀门控制策略。

|

| 图 1 空气阀和燃气阀同时关闭进气压力变化曲线 |

TBD234V12柴油机原机采用脉冲增压系统,在原增压系统基础上,改造成相继增压柴油机,其参数见表 1。

| 参数 | 数值 |

| 冲程/mm | 140 |

| 气缸直径/mm | 128 |

| 压缩比 | 15 ∶1 |

| 额定功率/kW | 444 |

| 额定转速/(r·min-1) | 1 800 |

| 最高燃烧压力/MPa | 15 |

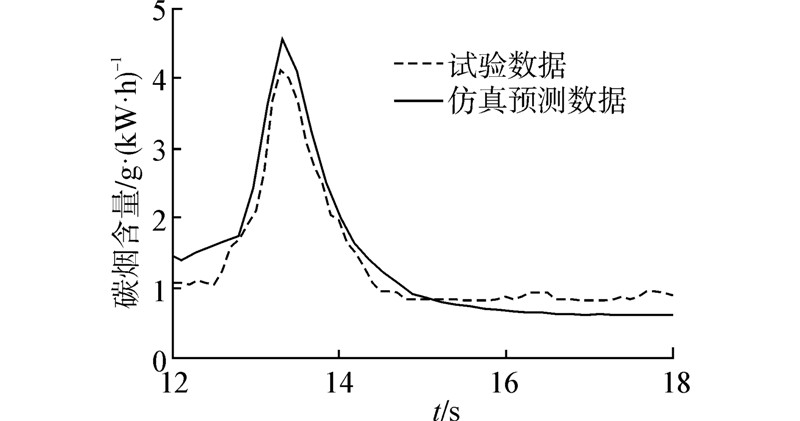

采用GT-power软件建立的TBD234V12柴油机及其相继增压系统仿真模型在一个增压器运行(1TC)和2个增压器运行(2TC)状态下稳态计算结果与试验数据对比如表 2、3所示。由表 2、3可以看出,仿真计算结果与试验数据偏差除1TC状态下10%工况点的油耗偏差为4.5%,其余均在3%之内。相继增压切出过程中,燃烧模型对碳烟排放的仿真结果与试验结果对比如图 2所示。由图 2可以看出,碳烟排放的仿真结果能够与试验数据很好地吻合。

| 工况 | 增压压 力/kPa | 功率/ kW | 油耗/ g·(kW·h)-1 | |

| 10% | 计算 | 104.9 | 44.8 | 252 |

| 试验 | 104.5 | 44.4 | 264 | |

| 偏差/% | 0.383 | 0.9 | 4.5 | |

| 25% | 计算 | 117 | 110.6 | 220 |

| 试验 | 121 | 111 | 224 | |

| 偏差/% | 3.3 | 0.36 | 1.79 | |

| 50% | 计算 | 153 | 219 | 207 |

| 试验 | 156 | 221.2 | 213 | |

| 偏差/% | 1.92 | 0.99 | 2.82 | |

| 工况 | 增压压 力/kPa | 功率/ kW | 油耗/ g·(kW·h)-1 | |

| 25% | 计算 | 108 | 110.3 | 220 |

| 试验 | 109.6 | 111.2 | 215 | |

| 偏差/% | 1.46 | 0.81 | 2.33 | |

| 50% | 计算 | 125 | 222 | 205 |

| 试验 | 128 | 221.2 | 202 | |

| 偏差/% | 2.34 | 0.36 | 1.49 | |

| 75% | 计算 | 156.8 | 330 | 204 |

| 试验 | 155 | 333 | 201 | |

| 偏差/% | 1.16 | 0.9 | 1.49 | |

| 100% | 计算 | 191 | 440 | 206 |

| 试验 | 189 | 443 | 203 | |

| 偏差/% | 1.06 | 0.68 | 1.48 | |

|

| 图 2 相继增压切出过程碳烟含量试验和仿真数据对比 |

2 仿真模型

本文采用MATLAB/Simulink软件建立了柴油机相继增压控制器、调速器、加载及喘振指数监测器仿真模型。

2.1 相继增压控制器仿真模型

在仿真过程中,为实现柴油机在运行过程中根据工况自动切换1TC和2TC状态,采用MATLAB/Simulink软件设计了相继增压控制器。控制器以柴油机转速为输入,在控制器中和设定转速相比较,以此判定是否对相继增压系统进行切换。

相继增压切入(1TC切换至2TC)过程中,柴油机转速先升高再降低;相继增压切出(2TC切换至1TC)过程中,柴油机转速先降低再升高[6]。由于相继增压切入和切出过程中均会使柴油机转速产生较大波动,因此在设定切入转速和切出转速时,需考虑柴油机转速在切换过程中的波动范围,以避免柴油机运行在切换点附近反复切换[6]。对相继增压切换过程进行仿真计算,可知柴油机转速波动大概为40 r/min。本文设定切入过程柴油机转速n12为1 428 r/min,当柴油机转速大于1 428 r/min时,控制器开始执行由1TC切换到2TC过程;设定切出过程柴油机转速n21为1 382 r/min,当柴油机转速小于1 382 r/min时,控制器开始执行由2TC切换到1TC过程。n12和n21相差46 r/min,可以防止相继增压反复切换。

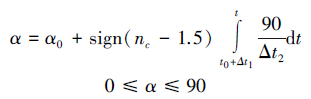

从输入信号满足切换条件到阀门开闭完成所需总时间可细分为延迟时间、纯滞后时间和响应时间。其中延迟时间定义为输入信号满足切换条件到控制器发出控制信号所需时间;纯滞后时间定义为控制器发出控制信号到阀门开始动作所需时间;响应时间定义为阀门开始动作到阀门完成动作所需时间。本文忽略了纯滞后时间,只考虑阀门的响应时间和延迟时间,所需总时间Δt可表示为

Δt=Δt1+Δt2

式中:Δt1为延迟时间;Δt2为响应时间。阀门响应过程近似线性变化[7],本文将响应视为线性过程。阀门的开启角度α可表示为

控制阀的流通面积A可表示为

A=A0sinα

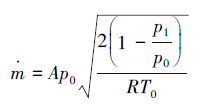

流动速度低于0.3Ma,可将气体视为不可压缩流体,则控制阀的流量为

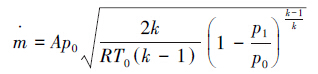

当p0≥p1时,

当p1≥p0时,

流动速度高于0.3Ma,考虑气体流动的压缩性,将其视为等熵流动,则控制阀的流量为

当p0≥p1时,

当p1≥p0时,

为了实现对参数的方便设定,本文将相继增压控制器封装。

2.2 调速器仿真模型

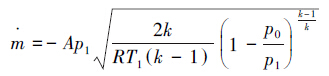

传统位置式PID控制算法采用全量输出,因此每次输出均与过去的状态有关,计算时要对误差量进行累加,在仿真计算后期,误差的累加对系统的运算有很大影响。而增量式PID的输出只与当前和前两步的误差有关,能有效避免微量误差的累加对系统带来的影响,既可减小误动作,又可减少积分失控的可能[8]。本文调速器模型采用增量式PID控制算法。根据目标转速和实际转速的差值,经PID对差值进行处理,输出喷油量,实现对柴油机转速的调节。

增量式PID的数学模型表示为

为了避免模型初始运算时产生过大的阶跃震荡,在PID控制器模型中给定初始喷油量u0,调速器最终输出的喷油量U(k)表示为

U(k)=u(k)+u0

2.3 负载模型

本文所研究的柴油机用于船舶推进,功率和转速之间的关系符合推进特性,可表示为 Np=KNnm 式中:n为柴油机转速,r/min;np为功率,kW;kN为功率系数;m可在1.6~3.2选取,与船舶的类型有关系。本文中kN取0.001 5,m取2.9。

Np=Tn

式中t为扭矩,N·m。因此,T=0.001 5n1.9

2.4 喘振指数监测器仿真模型

为了监测增压器在切换过程中是否发生喘振,本文为基本增压器和受控增压器分别建立了喘振指数监测器仿真模型。喘振指数(surge index)是一种简便而直观的衡量增压器喘振的参数。其定义如下[9]:

本文将压气机MAP图的喘振线和阻塞线分别制成以压比为横坐标、折合质量流量为纵坐标的表格,在仿真模型运行时将压气机的压比和折合质量流量传递给喘振指数监测器仿真模型,经过查表并计算得出喘振指数,实现在仿真过程中对压气机喘振指数的实时监测。

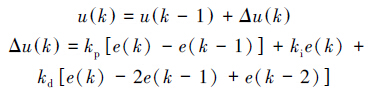

3 联合仿真平台的建立

本文采用在Simulink环境下运行GT-power模型,仿真时间和步长在Simulink模型中设定。在进行联合仿真计算时,GT-power模型相当于Simulink模型中的一个S函数动态模型,数据通过SimulinkHarness模块传递。Simulink模型中的参数在每个采样周期被读取一次,通过SimulinkHarness模块传递给GT-power模型,之后GT-power模型进行一次运算,得出的结果再通过SimulinkHarness模块反馈给Simulink模型。联合仿真模型如图 3所示。

|

| 图 3 联合仿真模型 |

4 仿真结果分析

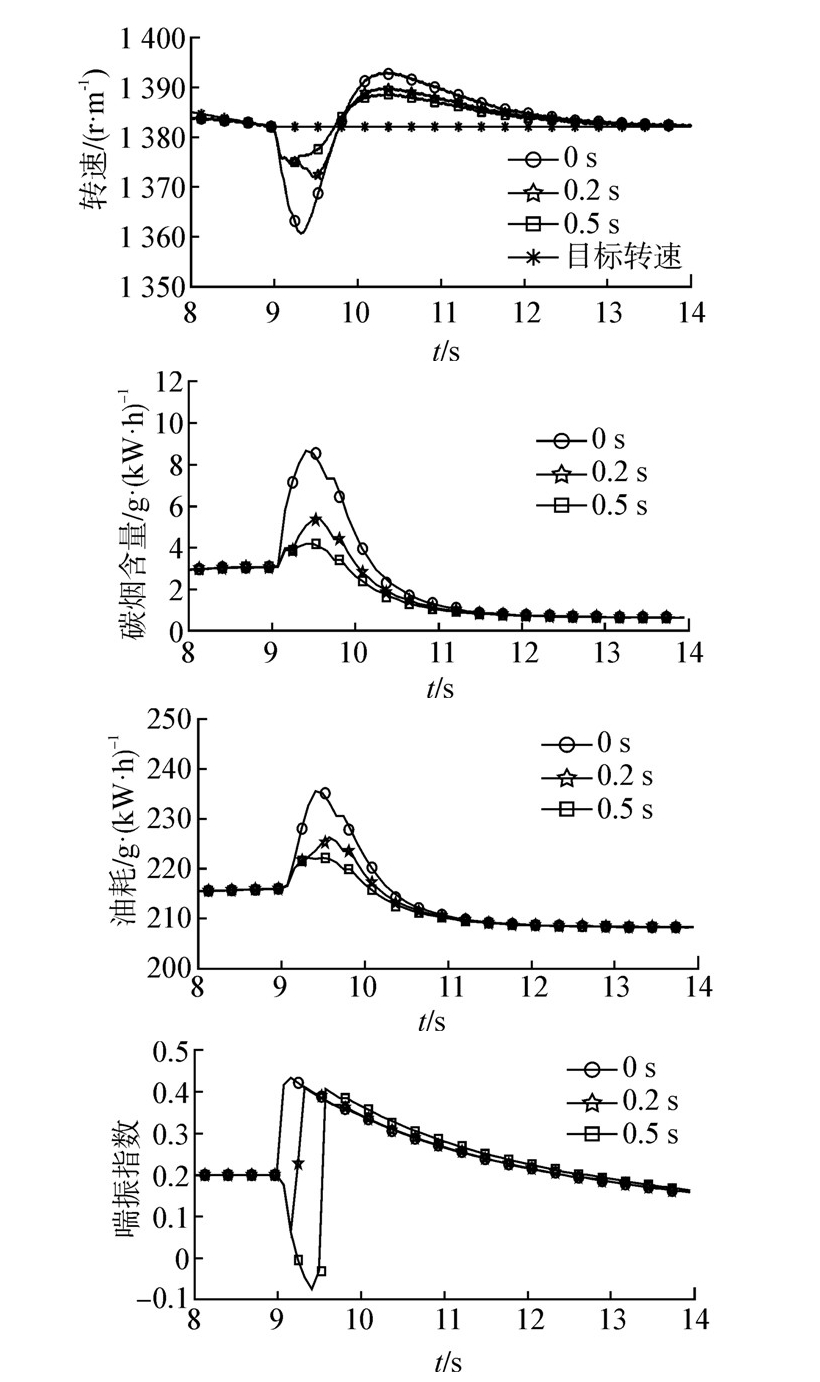

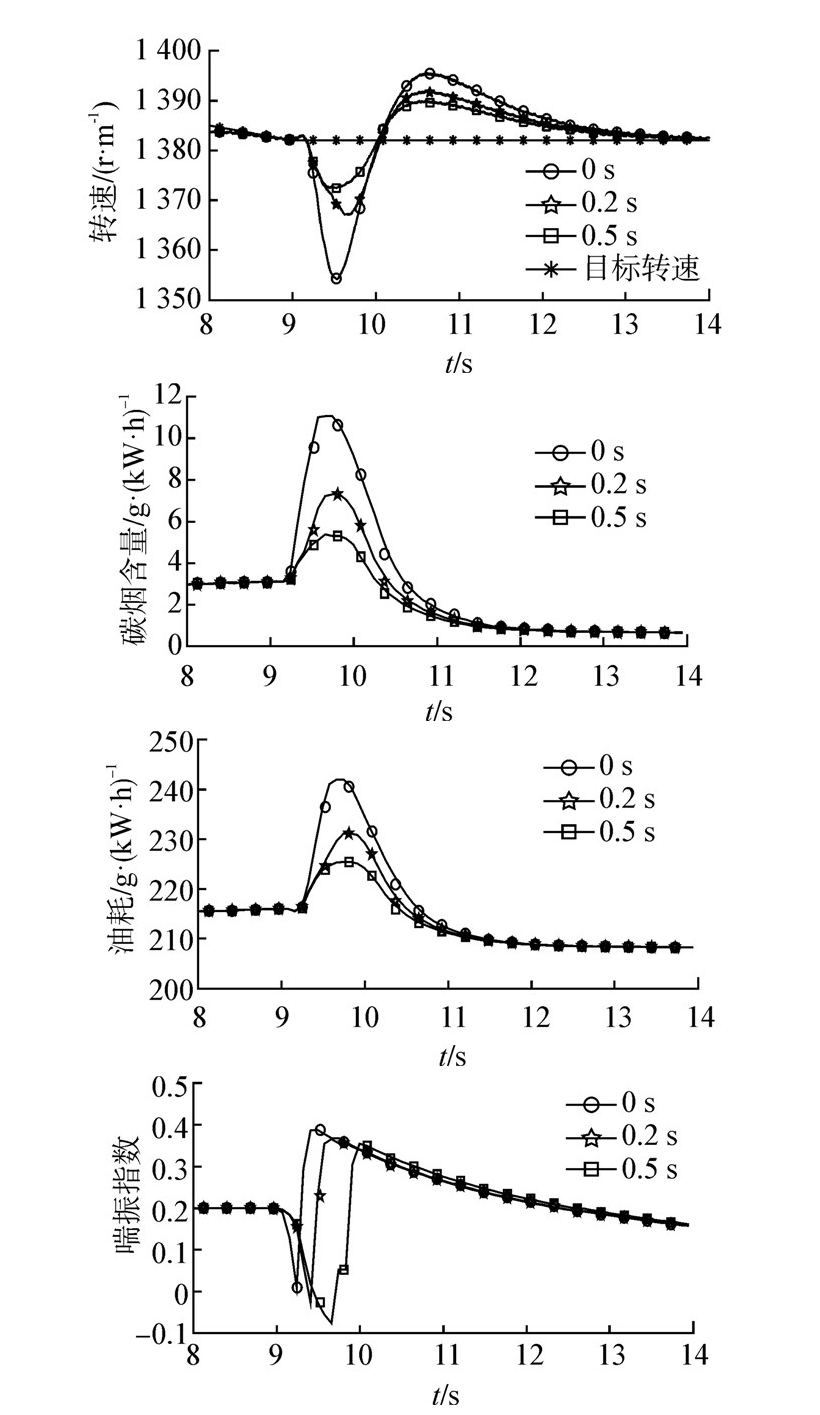

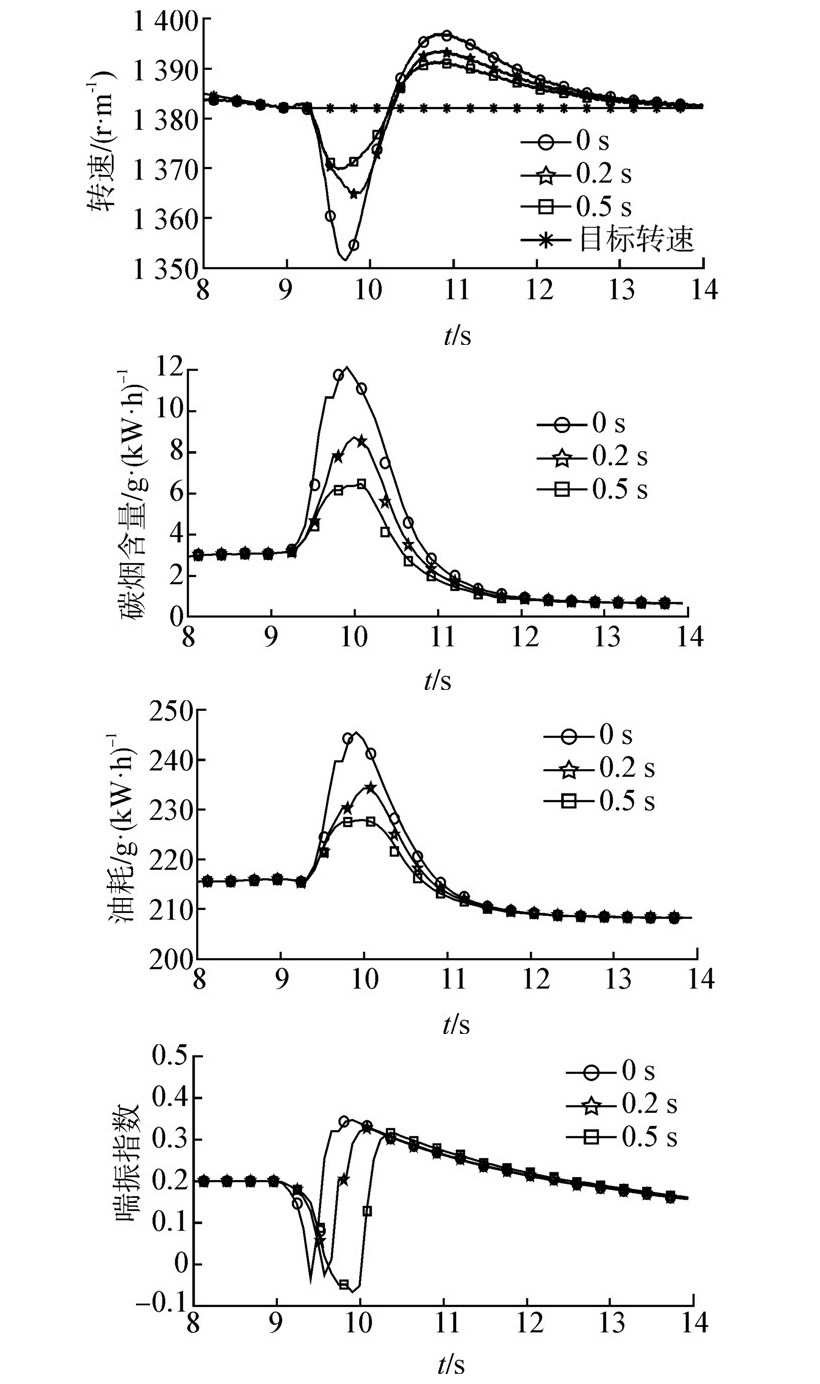

本文分别在响应时间为0、0.2和0.4 s这3种情况下对延迟时间分别为0、0.2和0.5 s进行了仿真计算,切出过程中各参数的变化曲线如图 4~6所示。

|

| 图 4 响应时间为0 s时不同延迟时间各参数变化曲线 |

|

| 图 5 响应时间为0.2 s时不同延迟时间各参数变化曲线 |

|

| 图 6 响应时间为0.4 s时不同延迟时间各参数变化曲线 |

由图 4可以看出,在阀门响应时间为0 s情况下,随着延迟时间的增加,受控增压器喘振指数最小值降低,当延迟时间增加至0.5 s时喘振指数最小值降为-0.06,发生了喘振。延迟时间为0.2 s相比于0 s,切出过程中柴油机转速波动由32 r/min减小至16 r/min,降幅为50%;排气中碳烟含量峰值由8.6 g/(kW·h)降低至5.5g/(kW·h),降幅为36.1%;油耗峰值由236g/(kW·h)降低至226g/(kW·h),降幅为4.24%。适当的延迟时间会使切除过程中柴油机瞬态性能改善,但是延迟时间过长会导致受控增压器喘振。

由图 4~6可以看出,在延迟时间为0.2 s情况下,随着响应时间的增加,受控增压器喘振指数最小值降低,当响应时间增加至0.4 s时喘振指数最小值降为-0.01,发生了喘振。响应时间为0 s相比于0.2 s,切出过程中柴油机转速波动由24 r/min减小至16 r/min,降幅为33.3%;排气中碳烟含量峰值由7.5 g/(kW·h)降低至5.5g/(kW·h),降幅为26.7%;油耗峰值由231 g/(kW·h)降低至226 g/(kW·h),降幅为2.16%。阀门响应时间的延长会使切出过程中柴油机瞬态性能恶化,因此阀门响应时间越短越好。由以上分析可知,相继增压切出过程中,在受控增压器不喘振的情况下,最佳的阀门控制策略为:阀门响应时间为0 s,空气阀延迟关闭时间为0.2 s。

5 结论

本文建立了TBD234V12柴油机在GT-power与Simulink的联合仿真平台上的相继增压切出过程瞬态模型。在响应时间为0、0.2和0.4 s这3种情况下对延迟时间分别为0、0.2和0.5 s进行了仿真计算。通过对计算结果进行分析,得出如下结论:

1)随着阀门响应时间的增加,相继增压系统切出过程中柴油机性能会有所恶化,阀门响应时间应尽可能短;

2)相对于燃气阀,空气阀延迟适当的时间可以明显改善相继增压切出过程中柴油机的瞬态性能,而延迟时间太长会导致受控增压器喘振。

| [1] | 钱跃华, 崔毅, 邓康耀. 大小涡轮相继增压系统切换过程建模及数值分析[J]. 内燃机学报, 2010, 28(6): 556-563. |

| [2] | 王银燕, 于恩程. 相继增压柴油机瞬态切换喷油策略[J]. 哈尔滨工程大学学报, 2012, 33(7): 839-844. |

| [3] | 陈华清. 船用相继增压柴油机1TC/2TC切换过程仿真分析[J]. 热能动力工程, 2009, 24(2): 226-227. |

| [4] | 王银燕, 杜剑维, 王贺春, 等. 基于GT-Power与 Simulink的发动机及其控制系统仿真[J]. 系统仿真学报, 2008, 20(16): 4379-4381, 4386. |

| [5] | 齐鲲鹏, 杨山玉, 隆武强, 等. 硬件在环仿真系统中柴油机准维燃烧模型建模研究[J]. 内燃机工程, 2008, 29(6): 10-13. |

| [6] | 杨传雷, 王银燕, 王贺春, 等. 基于dSPACE的柴油机相继增压系统试验研究[J]. 内燃机工程, 2012, 33(3): 88-92. |

| [7] | 王银燕, 李余良, 赵茹嫦. 船用柴油机相继增压气动蝶阀切换时间研究[J]. 船舶工程, 2011, 33(5): 27-30. |

| [8] | 冯启山, 殷承良, 张云侠, 等. 混合动力汽车发动机调速系统研究[J]. 内燃机学报, 2011, 23(2): 162-167. |

| [9] | ZHOU Junqiang, FIORENTINI L, CHIARA F, et al. System analysis and optimization of variable geometry compressor for turbocharged diesel engines [C]// American Control Conference (ACC). Washington, DC, USA, 2013: 5219-5224. |