| 稀土冶炼氨氮废水的处理技术现状 |

我国是稀土资源大国,稀土资源非常丰富,占世界稀土资源的67 %,并且种类齐全.除了白云鄂博混合稀土矿和四川氟碳铈矿之外,还有我国特有的风化壳淋积型稀土矿,此矿具有分布广、储量丰富、放射性低、稀土配分齐全等特点,尤其富含中重稀土元素,其中中稀土和重稀土储量之和占世界的80 %以上,对传统产业和高新技术产业的发展有着举足轻重的影响[1].然而稀土提取利用过程中对环境造成的损害非常大,特别是稀土冶炼过程中产生大量含H+、NH4+、C2O32-、F-、CO32-等离子的稀土废水排放对环境造成严重污染,如何能处理稀土废水,减轻污染是一项有着深远意义的研究.

1 稀土氨氮废水来源及主要成分分析稀土工业在大规模的建设、生产和冶炼过程中产生了大量的“三废”,其中氨氮废水是稀土生产过程中产生的最主要废水,如不经处理排放,会严重污染周边环境.稀土冶炼氨氮废水主要来源于稀土冶炼过程中的氨法中和、稀土碳酸氢氨沉淀和稀土萃取分离工艺有机萃取剂皂化,主要是指稀土生产中的稀土精矿焙烧尾气喷淋产生的酸性废水、碳酸稀土生产产生的硫铵废水和稀土分离产生的氯化铵废水,其废水量占稀土湿法生产企业废水的60 %~70 %.这3种废水是制约稀土行业能否持续、健康发展的主要因素,目前生产碳酸稀土产生的硫铵废水已在风化壳淋积型稀土矿浸取过程中得到了循环利用,现在氨氮废水处理的难题就在于稀土萃取分离时产生的氨氮废水治理[2].

国内外稀土分离常用的工艺为溶剂萃取法,该工艺需使用大量的盐酸、液氮、草酸、碳酸氢铵等化工原料及各种稀土有机萃取剂,稀土分离在为人类提供各种稀土产品的同时,也给环境带来大量的各种废水,特别是氨氮废水,数量大、难处理、治理困难,对环境造成严重污染还浪费大量有用资源,是稀土湿法冶金行业的环保大问题.

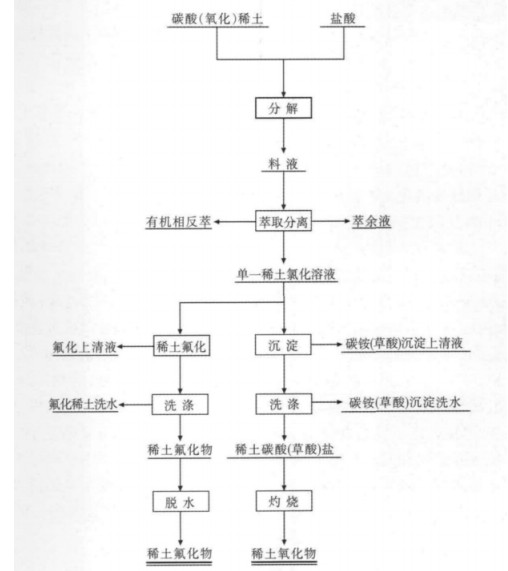

稀土分离湿法冶炼厂常用的原则生产工艺流程如图 1所示.

|

| 图 1 湿法冶炼分离稀土原则生产工艺流程图 |

由图 1可知,稀土分离时产生的废水有来自萃取分离的有机相反萃和捞余液,稀土氟化过程产生的氟化上清液及含氟草酸铵洗水,碳铵沉淀产生的上清液和洗水,草酸沉淀产生的上清液和洗水.经过各个工序之后要得到一定要求的产品,每个工序中添加的药剂不一样,所以各个过程中产生的废水及性质也不一样,其中含氨废水主要是萃取过程中产生的萃余液,碳铵沉淀产生的上清液,以及碳铵洗水,这3种废水统称为稀土冶炼氨氮废水,是目前稀土冶炼废水处理难题.

稀土萃取分离厂每分离1 t氧化稀土,就会产生约53 m3的氨氮废水,其主要成分有NH4+、NH3、Cl-、Ca2+、Al3+等,其中还含有少量的RE3+,其主要成分及含量见表 1.

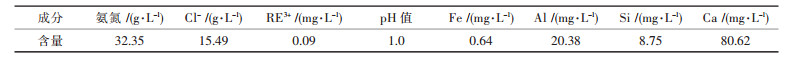

| 表1 稀土冶炼氨氮废水主要成份及含量 |

|

| 点击放大 |

由表 1可知,稀土冶炼氨氮废水里含有高浓度的氨氮及Cl-,如果不处理直接排放,会破坏植被, 对大自然造成严重的损害,必须经过处理达标后才能排放.而且稀土氨氮废水量占稀土湿法生产企业废水的60 %~70 %,是制约稀土行业能否持续、健康发展的主要因素,因此有大量研究者对此废水的处理展开了研究.

2 稀土冶炼氨氮废水处理现状 2.1 生化法处理稀土冶炼氨氮废水研究现状生物脱氮被认为是含氮废水最佳处理方式,随着对生物脱氮研究的不断深入,许多不同种类的微生物被应用到稀土氨氮废水脱氮技术上.生物脱氮是利用细菌对氨氮传统生物脱氮, 一般包括硝化和反硝化两个阶段,分别由硝化菌和反硝化菌完成.其中硝化作用包括亚硝化与硝化两个阶段:亚硝化过程是由亚硝酸菌(氨氧化菌或亚硝化菌)将氨态氮转化为亚硝酸盐,硝化过程是由硝酸菌(亚硝酸盐氧化菌或硝化菌)将亚硝酸盐进一步氧化为硝酸;反硝化主要作用是将硝酸盐或亚硝酸盐还原成气态氮(NO、N2O、N2),是由一群化能有机异养型微生物在厌氧或缺氧的条件下完成[3].传统生物脱氮技术的研究是源于1877年,施来兴等人发现了硝化细菌的存在,年维诺格拉斯基[4]通过试验验证了硝化细菌对氨氮废水的脱氮效果.

除此之外国内外科学工作者还根据短程硝化反硝化、同时硝化反硝化、厌氧氨氧化的微生物学原理对微生物脱氮的微生物群种进行了大量的研究,许多新的生物脱氮特殊菌群及微生物转化机制不断被发现,其中就有利用微好氧微生物实现单级生物脱氮、厌氧氨氧化脱氮等的研究.生化法能处理各种浓度氨氮的稀土废水,适应性强,微生物物种容易培养,成本低.然而同时也存在着一些缺点:①菌种驯化启动周期长;②菌种的培养要求高,难于控制,如果运行不当,会造成出水中亚硝酸盐氮升高,亚硝酸盐氮与污水物质产生致癌物质,造成更大的环境危害;③脱氮后的水质中的微生物难于处理.

2.2 物化法处理稀土氨氮废水研究现状化学沉淀法是去除稀土氨氮废水中氨氮的常用方法之一,主要是通过化学沉淀的方式使氨与磷镁发生反应,生成磷酸氨镁沉淀难溶复盐使得氨氮以沉淀的形式分离出去,从而降低废水中氨氮的浓度,这种方法尤其适用于高浓度氨氮废水的处理[5-6].早期王利平等[7]通过试验研究用化学沉淀法处理包头稀土氨氮废水,证实了用化学沉淀法处理包头稀土氨氮废水的可行性.随后雷春生等[8]研究了用磷酸铵镁沉淀法去除制药废水中高质量浓度的氨氮,通过试验研究在最佳因素作用条件下,使氨氮质量浓度为28 869 mg/L的废水经2次沉淀后,氨氮浓度减少到200 mg/L,氨氮总的去除率为99.31 %的理想效果.化学沉淀法去除废水中氨氮的优点在于脱氮效率高、工艺简单,沉淀反应不受温度、水中毒素等因素的限制,容易控制,而且生成的磷酸氨镁沉淀中含有N、P、Mg,可作为肥料回收使用[9].然而由于这种方法使磷酸铵镁沉淀药剂消耗量大,目前市场上难以找到大量的镁盐矿粉,处理费用高,在实际生产中难以得到推广.

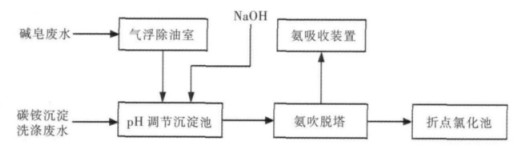

氨氮吹脱法主要是基于气液传质原理,通过调节pH值使得废水中的NH4+转化为游离态的NH3,然后加大曝气促使废水中的游离态NH3解吸转向大气中,从而达到去除氨氮的目的[10].常用的工艺流程如图 2所示.

|

| 图 2 吹脱法脱除氨氮常用工艺流程 |

国内外有很多学者对吹脱法脱除稀土废水中的氨氮进行了研究.其中陈莉荣等[11]通过借鉴其它行业产生的高浓度氨氮废水的吹脱法去除氨氮的成功经验,对高浓度氨氮稀土废水进行了氨氮吹脱试验,并研究了影响氨氮吹脱效率的因素及各因素的影响大小,当影响因素控制在最佳条件时,对于氨氮浓度约60 000 mg/L的高浓度氨氮废水中氨氮的去除率高达90 %以上.然而,吹脱法处理氨氮废水存在几个缺点:一是吹脱法处理氨氮废水,一次吹脱氨氮去除效果不理想,处理后的废水中氨氮浓度依然达不到排放的标准,还需进一步进行脱氨处理;二是难操作,对操作条件及环境有很高的要求,诸如气液比、水温、气温、大气压、接触时间(塔高)、接触面积、水量负荷、pH值、布水方式及水膜大小厚薄等都要控制好[12];三是吹脱法只适宜高浓度氨氮废水,对于氨氮浓度低于10 000 mg/L的废水,氨氮回收率低,去除率低,达不到理想效果,不适合采用吹脱法进行处理[13];四是氨吹脱采用氢氧化钙调pH,容易产生结垢,影响操作.

目前许多盐类物质都通过反渗透处理,有很好的脱除效果,技术比较成熟,而且在工业上得到了推广,因此黄海明等[14]研究了采用低压反渗透装置对NH4Cl模拟废水进行脱除试验,并通过与用反渗透对含NaCl模拟废水处理效果进行对比,发现NH4Cl反渗透去除率比NaCl还高,因此推断含NH4Cl废水可通过反渗透脱除NH4Cl净化废水.用含NH4Cl浓度为2.85 g/L的稀土碳铵沉淀洗涤废水,经过简单的吸附过滤除杂预处理后进行反渗透处理,NH4Cl去除率高达77.3 %,并对其进行了处理成本分析,约为2.7元/m3,比氨吹脱处理成本降低了26 %.用反渗透处理稀土氨氮废水优势在于:可降低废水处理成本,结构紧凑占地面积少,不产生二次污染,可保持干净整洁的操作环境;然而也存在一些缺陷,氨氮废水进行反渗透处理时浓度要适中[15],由于反渗透装置本身的局限性不适宜处理高浓度氨氮(>10 000 mg/L)废水,同时也不适宜处理低浓度氨氮( < 500 mg/L)废水,氨氮浓度太低处理效果不明显.

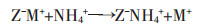

沸石去除氨氮,天然沸石及改性沸石在城市污水处理中处理氨氮及其它有害离子的应用技术已较成熟.沸石是沸石族矿物的总称,是一种含水的碱金属或碱土金属的铝硅酸矿物,这种矿石的共同特点是具有架状结构,在它们的晶体内,分子像搭架子似地连在一起,中间形成很多空腔,在这些空腔里还存在很多水分子,因此在灼烧时会产生沸腾现象,也因此而得名.沸石由于其特殊的结构,使得表面积达400~800 m2/g,因此具有很好的吸附性能.同时,根据架装结构组成的空穴大小,使得沸石对分子的吸附具有选择性,只有分子直径小于沸石孔穴通道直径的物质才能被吸附,而大于此直径的物质则被拒之在外[16].另外,沸石晶格中的阳离子K+、Na+、Ca2+等还具有离子交换能力,当相关的物质进入空穴之后到达沸石表面时,与这些阳离子发生离子交换作用.因此推断沸石吸附氨氮的反应原理为[17]:

|

其中Z-为沸石,M+为沸石中的金属离子.由此推断,沸石去除氨氮的性能是由于离子交换和吸附2种行为共同作用的结果,因此沸石对氨氮应该有很强的吸附作用.

为验证这一推断,王利平[18]尝试着用沸石来处理稀土废水中的氨氮,并通过大量试验对相关的实验条件进行了研究,研究过程中发现沸石投加量、沸石粒径及废水pH值对氨氮的去除效果有较大的影响,沸石投量越大,沸石颗粒越细,对氨氮的去除率越高;废水pH值控制在较高的范围能提高氨氮的去除率.最近有很多工作者通过改变沸石的某些结构或性质来增强其对氨氮的吸附能力,因此有很多改性沸石被应用于氨氮废水的处理中.彭明国等[19]也对改性沸石钠化沸石去除稀土氨氮废水中氨氮的去除率进行了研究.此研究中的稀土废水中氨氮质量浓度为250 mg/L,试验在沸石投加量为125 g,废水pH值控制7~8,吸附时间定为1 h,常温条件下进行的,试验结果是氨氮去除率高达90 %以上.然而这种除氨氮的方法只适用于浓度较低的氨氮废水,同时需消耗大量的沸石,沸石再生利用还产生其它废水,也不经济.

为寻找一种简便、廉价的氨氮处理方法,有人研究了用硅藻土来吸附废水中的氨氮达到去除氨氮的目的.硅藻土(Diatomite)是一种天然无定形二氧化硅,是由其它微生物的硅质遗骸融合在硅藻中组成的生物硅藻岩,具有蛋白石-A结[20].它由大量的含水二氧化硅小球堆积而成,因此含有大量有序排列的微孔,同时它还是天然的纳米材料,而且分布在硅藻表面积孔内的硅羧基在水溶液中可电离出氢离子,使硅藻土表面带有一定的电负性,这种特殊的结构及特殊的性质使得其具有表面积大,吸附能力强、容量大等优点[21-23].其中李雅婕[24]考察了硅藻土对稀土废水中氨氮的去除效果.研究发现在硅藻土的投加量大于0.8 g/L的情况下,氨氮的去除率可以高达85 %以上,表明硅藻土对废水中的氨氮具有良好的去除效果,同时还发现给硅藻土添加一定量的沸石能提高对氨氮的去除效果.

对于碱性蒸氨后的低浓度稀土氨氮废水,还有研究[25]采用钢铁冶金高炉水淬渣进行氨氮吸附研究.水淬渣的主要成分为金属氧化物,经过高温冶炼使得这些氧化物具有疏松多孔的特点,表面十分粗糙,是一种不稳定的玻璃体,由于其独特的结构及表面结构在水中会有一定的水解絮凝吸附作用[26].利用水淬渣除去稀土废水中的氨氮只适应与低浓度氨氮废水,这种以废治废的方法很符合资源循环利用的宗旨,为今后固废、液废、气废的处理开辟了另一个方向.

2.3 稀土冶炼氨氮的回收利用研究现状上述所研究的处理含氨废水的方法,主要是从如何除去废水中的氨氮的角度进行无害化治理与研究,还有些研究是在治理氨氮废水的同时,研究如何进行节能减排、回收增效以及循环利用等,这也主要针对含氨氮浓度较高的稀土氨氮废水.对于高浓度氨氮废水中氨氮主要以2种形式被回收,一种是以铵盐的形式回收,这主要是采用蒸发浓缩结晶回收;以氨水形式回收氨氮则通常采用蒸汽汽提方法回收.由于稀土冶炼废水中氨氮主要以NH4Cl形态存在,运用蒸汽汽提法回收NH3·H2O的过程中需将废水pH调至显碱性,需消耗大量的石灰,成本较高,如果采用蒸发浓缩结晶方法以铵盐形式回收氨氮,则无需调节pH至碱性就可达到很好的效果,相对于蒸汽汽提法更经济,因此对于高浓度氨氮稀土废水多采用蒸发浓缩结晶,以铵盐形式对氨氮进行回收.

韩建设等[27]就稀土废水中氨氮的回收利用,研究申请了《处理含铵含氯废水回收利用铵和氯的方法》专利.该方案原理是利用盐酸和硫酸沸点的差异,向氯化铵溶液中加入硫酸,通过蒸馏浓缩,将氯离子以盐酸形式蒸发出来并回收,铵离子则以硫酸铵晶体的形式得到回收.回收的盐酸返回萃取工序,用做配制反萃液或洗液,形成稀土分离体系内部闭路循环;硫酸铵则返回稀土矿山用做浸出剂,形成稀土分离--稀土矿山体系的闭路循环,从而达到资源循环利用.此研究中主要从稀土氨氮废水中,通过蒸馏浓缩方式回收盐酸和硫酸铵产品,并就相关的能耗与化工企业正常生产工业盐酸及硫酸铵能耗进行了比较,发现,前者能耗是后者能耗的30 %,不但减少了能耗、节约了资源,还使得氨氮废水得到了处理.对于废水中氨氮的回收利用是一种很好的处理方法,关键是对设备的蒸发效率与抗腐蚀性要求很高.专利中还提到利用多效蒸发浓缩方法、采用耐盐酸盐腐蚀的钛设备回收盐酸和硫酸铵,是比较节能、可靠的生产方法[28].还有很多研究者对废水中氨氮的回收利用进行了研究,其中闫春燕等[29]对包头不同工序中产生的稀土氨氮废水的回收利用分别进行了研究,针对含NH4Cl类废水,制定了先通过浓缩蒸发结晶的办法结晶一部分NH4Cl,制成工业NH4Cl固体产品,蒸发后的水蒸气再经过冷却塔冷却后返回生产中使用的工艺, 从而达到该工艺中工业废水零排放;关于(NH4)2SO4废水的治理,则研究了采用Na2CO3代替NH4HCO3做沉淀剂来达到根除混合碳酸稀土生产工艺中的氨氮废水的处理方法.晏波等[30]提出了不同浓度的氨氮废水采用不同方式处理,通过试验研究了不同浓度稀土氨氮废水的最佳处理方式,并通过试验研究了一套处理方案:高浓度--蒸发浓缩结晶、中浓度--氨吹脱、低浓度--折点氯化处理,还开发出了与之相适应的工艺流程.

还有稀土采选企业将稀土氨氮废水直接用于风化壳淋积型稀土的就地溶浸,然而相对用硫酸铵浸出稀土,发现氨氮废水溶浸风化壳淋积型稀土矿存在以下问题:①氨氮稀土废水浸矿的浸出速度要高,硫酸铵浸矿速度慢,加长了稀土浸出周期;②氨氮稀土废水浸矿的稀土母液中铝、硅、钙等杂质的含量明显高于硫酸铵浸矿稀土母液,加大了后续除杂工作难度,同时稀土产品纯度略有下降.

稀土氨氮废水的处理技术一直是稀土产业热门研究方向,目前更为绿色环保的处理技术应该是稀土氨氮废水回收利用的首选,这种绿色工艺技术的研究目的是如何将废水合理回收,节约能源和资源,提高效率,实现在不以破坏环境为代价的前提下开发和利用资源.然而,现有的对氨氮废水中氨氮的回收利用,没有从根本上解决耗水量大的问题.

3 结束语从稀土氨氮废水处理现状的概述中可得知,目前氨氮废水的相关研究开展了很多,物化法、生化法和氨氮回收处理技术均很成熟.然而,为从根本上解决废水的问题,还需更深入的研究:①废水的循环利用,研究新工艺利用废水中的氨氮就地溶浸风化壳淋积型稀土矿;②研究新型药剂(新型浸出剂、沉淀剂等),提高稀土提取选择性,从源头上降低氨氮废水的产生;③开发稀土提取新工艺,特别是生物提取技术,既环保效率也高.

| [1] | 戴宝成, 张承民, 罗虹, 等. 稀土氨氮废水对黄河内蒙段水体污染及治理机理研究[J]. 稀土, 2009, 21(2): 71–73. |

| [2] | 池汝安, 王淀佐. 离子型稀土矿化学选矿废液再生使用研究[J]. 稀土, 1989(6): 6–10. |

| [3] |

Wrage N, Velthof G L, van Beusichem M L, et al. Role of nitrifier denitrification in the production of nitrous oxide[J].

Soil Biol Biochem, 2001, 33: 1723–1732. DOI: 10.1016/S0038-0717(01)00096-7. |

| [4] | Holt J G, Krieg N R, Sneath P H A, et al.Bergey's manual of determinative bacteriology[C]//9thED.Baltimore:The Williams and Wikins Company, 1994:447-450. |

| [5] | 钟理, 詹怀宇, HillD O. 化学沉淀法除去废水中的氨氮及其反应的探讨[J]. 重庆环境科学, 2000, 22(6): 54–59. |

| [6] |

Stratful I, Scrimshaw M D, Lester J N. Conditions influencing the precipitation of magnesium phosphate[J].

Water Sci Technol, 2001, 35(17): 184–191. |

| [7] | 王利平, 李义科, 庞宏, 等. 化学沉淀法处理高浓度氨氮稀土废水实验研究[J]. 包头钢铁学院学报, 2003, 22(3): 277–280. |

| [8] | 雷春生, 王桂玉, 姚倩, 等. 化学沉淀法预处理高质量浓度的氨氮废水[J]. 常州大学学报:自然科学版, 2012, 22(3): 46–48. |

| [9] | 邹安华, 孙体昌, 宋存义, 等. 化学沉淀法从氨氮废水中回收磷酸铵镁[J]. 北京科技大学学报, 2007, 29(6): 562–566. |

| [10] | 黄海明, 肖贤明, 晏波. 氨吹脱处理稀土分离厂中氨氮废水试验研究[J]. 环境工程学报, 2008, 2(8): 1062–1065. |

| [11] | 陈莉荣, 戴宝成, 武文斐, 等. 高浓度氨氮稀土废水的吹脱试验研究[J]. 化工技术与开发, 2007, 36(9): 38–40. |

| [12] | 胡允良, 张继成, 翟巍, 等. 制药废水的氨氮吹脱试验[J]. 工业水处理, 1999, 19(4): 19–21. |

| [13] | 周友新, 祁建祥. 吹脱法处理稀土冶炼高氨氮废水试验[J]. 煤炭技术, 2010, 29(12): 207–209. |

| [14] | 黄海明, 傅忠, 肖贤明, 等. 反渗透处理稀土氨氮废水试验研究[J]. 环境工程学报, 2009, 3(8): 1443–1446. |

| [15] | 黄海明, 晏波, 陈启华, 等. 稀土废水中高浓度氨氮处理与回收试验研究[J]. 环境工程学报, 2008, 2(5): 22–25. |

| [16] | 张铨昌. 天然沸石离子交换性能及其应用[M]. 北京: 科学出版社 , 1986. |

| [17] | 常卫民, 王荟, 王瑛. 沸石对水中氨氮的吸附性能初探[J]. 能源环境保护, 2008, 22(1): 39–40. |

| [18] | 王利平, 李义科, 庞宏, 等. 沸石去除稀土冶炼废水中氨氮的实验研究[J]. 包头钢铁学院学报, 2004, 23(2): 186–188. |

| [19] | 彭明国, 涂保华, 陈毅忠, 等. 钠化沸石处理稀土冶炼氯铵废水中的氨氮[J]. 江苏工业学院学报, 2009, 21(2): 19–22. |

| [20] |

Akyüza S, Akyüz T, Ozer N M. FT-IR spectroscopic investigations of benzidine and bipyridyls adsorbed on diatomite from Anatolia[J].

Journal of Molecular Structure, 2001, 565/566: 493–496. DOI: 10.1016/S0022-2860(00)00846-2. |

| [21] | 许国强, 曾光明. 氨氮废水处理技术现状及发展[J]. 湖南有色金属, 2002, 18(2): 29–33. |

| [22] | 吴荣庆, 张燕如. 硅藻土国内外市场形势分析和发展前景预测[J]. 中国矿业, 1994, 12(3): 45–46. |

| [23] | 罗智文, 陈琳. 硅藻土的吸附机理和研究现状[J]. 内江科技, 2008, 29(9): 35–37. |

| [24] | 李雅婕. 硅藻土对废水中氨氮的吸附影响因素研究[J]. 广东化工, 2011, 38: 82–83. |

| [25] | 陈莉荣, 贾飞虎, 窦艳铭, 等. 水淬渣吸附稀土氨氮废水试验研究[J]. 金属矿山, 2010(5): 158–160. |

| [26] | 王湖坤, 龚文琪, 吴龙华. 水泽渣作吸附剂处理含铜冶炼工业废水的研究[J]. 环境科学与技术, 2007, 30(1): 81–82, 85. |

| [27] | 韩建设, 刘建华, 叶祥, 等. 南方稀土水冶含氨废水综合回收工艺探讨[J]. 稀土, 2008, 29(6): 69–75. |

| [28] |

James D Doyle, Simon A. Parsons struvite formation, control and recovery[J].

Water Research, 2002, 36: 3925–3940. DOI: 10.1016/S0043-1354(02)00126-4. |

| [29] | 闫春燕, 王强, 火勋俊. 浅淡稀土湿法冶炼过程中产生的氨氮废水治理[J]. 内蒙古环境科学, 2008, 20(1): 84–87. |

| [30] | 晏波, 黄海明, 肖贤明. 离子型稀土冶炼废水资源回收及达标排放处理工艺研究[J]. 环境工程学报, 2010, 4(1): 53–56. |

2013, Vol. 4

2013, Vol. 4