文章信息

- 甘启茂, 廉艳媛, 杨伟光, 肖婷婷, 王莉, 张燕, 张晓宏, 黄荣华

- GAN Qimao, LIAN Yanyuan, YANG Weiguang, XIAO Tingting, WANG Li, ZHANG Yan, ZHANG Xiaohong, HUANG Ronghua

- 甲基丙烯酸甲酯改性硅树脂制备金属防腐涂层

- Methyl Methacrylate Modified Silicone Coats for Metallic Corrosion Protection

- 武汉大学学报(理学版), 2018, 64(1): 46-52

- Journal of Wuhan University(Natural Science Edition), 2018, 64(1): 46-52

- http://dx.doi.org/10.14188/j.1671-8836.2018.01.005

-

文章历史

- 收稿日期:2017-04-24

2. 浙江大学 建筑工程学院, 浙江 杭州 310058;

3. 西安近现代化工研究所, 陕西 西安 710065

2. College of Civil Engineering and Architecture, Zhejiang University, Hangzhou 310058, Zhejiang, China;

3. Xi'an Modern Chemistry Research Institute, Xi'an 710065, Shaanxi, China

有机硅树脂是一类以有机硅聚合物或者改性有机硅聚合物为主要成膜物质的既耐高温又防腐蚀的涂料[1],具有优良的耐热、电绝缘、耐候性及耐化学腐蚀等性能,能够在金属基体表面形成连续致密的具有一定屏蔽作用的膜层,有效阻挡腐蚀介质浸入金属基体表面,从而阻止腐蚀的发生.但是由于纯的有机硅树脂涂料中硅单体含量较高,主要有以下缺点:固化温度较高(150~200 ℃)、固化时间较长,大面积施不方便,对底层的附着力差、耐有机溶剂性差、温度较高时涂膜的机械强度漆膜不好[2].对有机硅树脂进行改性可以有效改善有机硅涂层的力学性能,常见的改性树脂有聚酯树脂、环氧树脂、丙烯酸酯树脂、酚醛树脂等[3].其中,有机硅改性丙烯酸酯涂料因具有优异的耐候性,可常温固化,而且快干,光泽高,施工方便和对无机基材良好的附着力[4].目前,主要利用有机硅烷对丙烯酸树脂进行改性,通过丙烯酸树脂中的活性官能团(主要是羟基)与有机硅预聚体中的烷氧基(主要是甲氧基、乙氧基等)进行缩聚反应将有机硅链引入丙烯酸树脂中[2].但由于C—O—Si键在水分子作用下容易发生断裂,导致有机硅和丙烯酸树酯形成的化学键失效,达不到预期的改性效果[2],而且,改性材料中丙烯酸酯含量很高,难以维持涂层的有机硅特性.

本实验采用硅氢加成方法,以三甲氧基硅烷(trimethoxysilane, TMOS)与甲基丙烯酸甲酯(methyl methacrylate, MMA)在铂催化剂下加成得到加成产物,再与甲基三甲氧基硅烷(methyltrimethoxysilane, MTMOS)和苯基三甲氧基硅烷(phenyltrimethoxysilane, PTMOS)水解缩合得到改性硅树脂(MMA-SR).然后,将改性硅树脂(MMA-SR)与甲基苯基二甲氧基硅烷(methylphenyldimethoxysiliane, MPDS)合成的硅油、有机锡催化剂、双氨类偶联剂[5]以及填料进行搅拌混合制成有机硅涂料.由于甲基丙烯酸酯基团和有机硅聚合物能够形成稳定的Si—C键,不会发生键接水解失效,且涂层的主体是有机硅,因此,该有机硅涂料可望能够改善有机硅的性能.

1 实验部分 1.1 材料及仪器三甲氧基硅烷(TMOS)、甲基三甲氧基硅烷(MTMOS)、苯基三甲氧基硅烷(PTMOS)、甲基苯基二甲氧基硅烷(MPDS)、双氨类偶联剂(武大有机硅新材料股份有限公司),甲基丙烯酸甲酯(MMA,国药集团化学试剂有限公司),有机锡催化剂(上海德音化学有限公司)均为分析纯试剂;氯铂酸催化剂(自制);钛白粉(上海亮江钛白化工制品有限公司,通用级);云母粉(佛山市源磊粉体有限公司,800目).实验用水为去离子水.

红外光谱测试采用Nicolet-5700FT-IR型红外光谱仪(美国热电公司),测试范围4 000~400 cm-1,分辨率4 cm-1;热稳定性采用Shimadzu DSC-40型差热扫描量热仪(DSC),升温速率为10 K/min,测试温度范围为25~600 ℃,在氮气气氛中测定;硬度测试采用LX-A型邵氏A硬度计(上海化工机械四厂)按GB/T 2411-2008标准方法测试;弯曲性能采用QTX漆膜柔韧性测试仪(上海魅宇仪器设备有限公司)按GB/T 1731-93标准方法测试,漆膜厚度小于等于0.06 mm;附着力采用百格法测试仪(深圳市赛科精工计量仪器有限公司)按GB/T 9286-1998标准方法测试,划格间距为2 mm;开路电位测试采用CS电化学工作站(武汉科思特仪器有限公司);三电极体系(辅助电极为铂电极,参比电极为饱和甘汞电极),通过电化学工作站对工作电极在电解质溶液(3%的NaCl溶液)中的腐蚀电位进行监测,当开路电位在±0.4 mV/min的范围内变化时,可认为系统基本处于稳定状态;电化学阻抗谱测试采用CS电化学工作站测试(武汉科思特仪器有限公司),参比电极(上海博取仪器有限公司),工作电极和电解液自制.待腐蚀介质中的工作电极开路电位稳定之后即可进行交流阻抗谱测试,交流阻抗的测试频率范围100 kHz~10 MHz,扰动电位幅值为50 mV.根据测试结果,用Autolab软件选用对应过程的等效电路对测试数据进行拟合.

1.2 硅油的制备于500 mL三口烧瓶中加入一定量MPDS,并用恒压滴液漏斗滴入一定量含适量盐酸为催化剂的蒸馏水(保持滴加速度每1~2 s 1滴),置于恒温磁性搅拌油浴锅内;30 ℃条件下水解1 h;升温至60 ℃,反应2 h;水解缩合后改蒸馏装置,升温至85 ℃,将副产物甲醇蒸出,剩余物质即为硅油SO.

1.3 未改性甲基苯基硅树脂的制备于500 mL三口烧瓶中加入一定量的PTMOS和MTMOS,二者物质的量之比为1:1,用恒压滴液漏斗滴入一定量含适量盐酸为催化剂的蒸馏水(保持滴加速度每1~2 s 1滴),同1.2节方法制备未改性甲基苯基硅树脂SR.

1.4 有机硅树脂的制备 1.4.1 向甲基三甲氧硅烷中引入MMA基团于500 mL三口烧瓶500 mL三口烧瓶中加入一定量TMOS、甲苯以及氯铂酸催化剂,置于油浴锅内恒温磁搅拌;搅拌升温至60 ℃;用恒压滴液漏斗滴加一定量MMA,反应2 h;再升温至95 ℃,搅拌8 h;冷却至40 ℃以下,然后缓慢加热至120 ℃减压蒸馏,得到加成产物(MMA-TMOS),密封保存.

1.4.2 改性硅树脂的制备于500 mL三口烧瓶中加入一定量适当摩尔比例的MTMOS、PTMOS以及上述加成产物MMA-TMOS,并用恒压滴液漏斗滴入含适量盐酸作催化剂的蒸馏水(保持滴加速度1滴/1~2 s),置于油浴锅内恒温磁搅拌;30 ℃条件下水解1 h;升温至60 ℃,反应2 h;水解缩合完毕后改蒸馏装置,升温至85 ℃,蒸馏3 h.三口烧瓶内剩余液体即为改性硅树脂(MMA-SR).加入适量石油醚作为溶剂,使树脂质量分数为90%,密封保存.改变原料用量比例,合成4种原料配比不同的改性硅树脂(见表 1).

| MMA-SR | m/g | nMMA-TMOS:nMTMOS:nPTMOS | ||

| MMA-TMOS | MTMOS | PTMOS | ||

| 5%MMA-SR | 11.12 | 61.30 | 99.15 | 0.5:4.5:5 |

| 10%MMA-SR | 9.00 | 22.08 | 40.12 | 1:4:5 |

| 20%MMA-SR | 22.24 | 20.43 | 49.57 | 2:3:5 |

| 30%MMA-SR | 18.00 | 7.34 | 26.76 | 3:2:5 |

取上述改性树脂/石油醚溶液与硅油按一定质量比混合并充分搅拌,加入树脂与硅油总质量5%的有机锡催化剂、一定量的双氨类偶联剂以及适量的填料分别制成SR涂料和MMA-SR涂料,搅拌一定时间后涂在已经用砂纸打磨过并经无水乙醇擦拭的马口铁上,恒温恒湿培养箱(35 ℃,湿度70%)中固化一周.

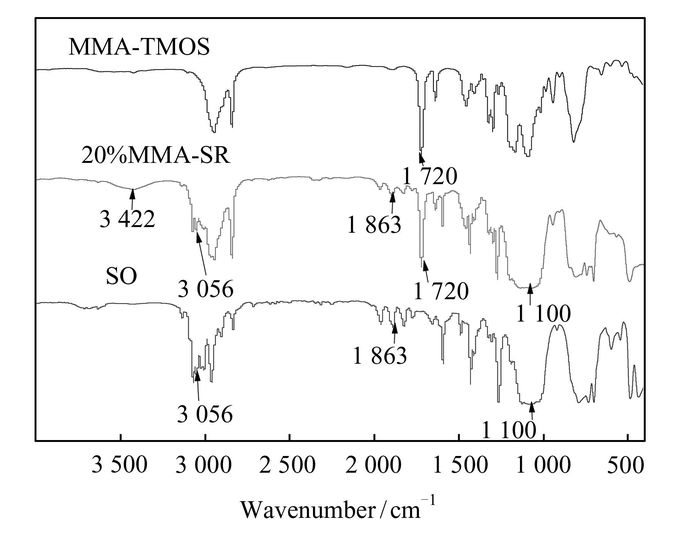

2 结果与讨论 2.1 产物的FT-IR谱图图 1为MMA-TMOS,20%MMA-SR,SO的FT-IR谱图.由MMA-TMOS的谱图可知,2 160 cm-1处几乎没有Si—H的吸收峰,同时1 640~1 650 cm-1处吸收峰面积变小,且1 720 cm-1处有尖而窄的C=O特征吸收峰.这是因为TMOS中的Si—H和MMA中的—CH=CH2 在铂催化剂作用下进行硅氢加成,形成—CH2—CH2—键(特征吸收峰出现在3 000~3 100 cm-1),符合硅氢加成反应原理,说明成功得到含丙烯酸酯基的加成产物(MMA-TMOS);20%MMA-SR谱图中,1 100 cm-1处有长而宽的Si—O—Si吸收峰,3 422 cm-1处有宽而短的Si—OH吸收峰,这是因为Si—OCH3 通过水解得到Si—OH,Si—OH再通过缩合得到Si—O—Si,且有少量Si—OH没有缩合完全,同时在1 720 cm-1处有尖而窄的特征吸收峰,3 056 cm-1和1 863 cm-1处分别得到苯基中C—H的伸缩振动与弯曲振动吸收峰,说明已得到含甲基丙烯酸酯基的改性硅树脂;SO谱图中,3 056 cm-1和1 863 cm-1处分别得到苯基中C—H的伸缩振动与弯曲振动吸收峰,同时在1 100 cm-1处有长而宽的吸收峰,即含有苯基和Si—O—Si,证明已得到由MTMOS和PTMOS水解缩合而成的硅油.

|

| 图 1 MMA-TMOS,20%MMA-SR,SO的FT-IR谱图 Figure 1 FT-IR spectra of MMA-TMOS, 20%MMA-SR, and SO |

以5% MMA-SR与SO分别按质量比为2:1,3:1,4:1,5:1混合,考察m5%MMA-SR/mSO对涂料附着力、弯曲性能、硬度的影响.由表 2可见,随着m5%MMA-SR/mSO的增加,弯曲性能呈先增强后下降的趋势.当m5%MMA-SR/mSO为5:1时,即三官能团—Si—O—单元比例较高时,固化后交联度高,硅树脂硬而脆;当m5%MMA-SR/mSO为2:1时,即双官能团—Si—O—单元比例高时,固化后硅树脂的柔韧性较好[6].这是因为树脂中m5%MMA-SR/mSO较小时,三官能链节含量较高,交联密度大,形成网状交联共聚物,使得涂料硬度大,而硅油的m5%MMA-SR/mSO值较大,二官能团链节含量高,生成相对分子质量较低的油状共聚物,具有一定柔韧性,所以硅油的加入可以改善有机硅涂料的弯曲性能,但当硅油的含量过多,弯曲性能又逐渐下降.涂料邵尔A硬度呈增加趋势,这是因为涂料中树脂含量越多,三官能链节含量越高,交联密度越大,使得涂料硬度增大.附着力的变化呈现先上升后下降的趋势,树脂的增加使得涂料有更多的硅羟基(Si—OH),可与金属表面羟基发生缩合形成共价键,附着力加强,在m5%MMA-SR/mSO为4:1时附着力达到最高,进一步增加硅油比,附着力下降.这可能是由于热固性树脂固有的脆性、弹性模量较高造成与基材的附着力降低,树脂过多使得涂料变硬变脆,容易开裂,使得附着力下降[2].综合考虑涂料的硬度、柔韧性和附着力,m5%MMA-SR/mSO为3:1较好.

| m5%MMA-SR /mSO | 附着力/级 | 弯曲性能/mm | 邵尔A硬度/度 |

| 2:1 | 2 | 5.0 | 58 |

| 3:1 | 2 | 2.5 | 81 |

| 4:1 | 1 | 7.5 | 88 |

| 5:1 | 3 | 7.5 | 91 |

以不同MMA含量的SR,5%MMA-SR,10%MMA-SR,20%MMA-SR,30%MMA-SR分别同硅油SO以3:1的质量比混合,考察MMA含量对涂料附着力、弯曲性能、硬度的影响.

由表 3知,随着MMA含量的增加,涂料的附着力先增强后下降,附着力最佳达到1级.与SR涂料相比,改性树脂涂料附着力较好,可能是由于甲基丙烯酸酯基作为极性基团与金属铁表面形成强的相互作用,随着金属表面被甲基丙烯酸酯基覆盖的面积增大,有机硅涂料对金属铁的附着力逐渐增强;但当甲基丙烯酸酯基的量增加到一定程度(30%)时,有机硅涂料中的甲氧基等活性基团相对减少,从而减少了涂料与底材之间的共价键的形成,附着力有一定的降低.而随着MMA含量的增加,涂料的弯曲性能呈现上升的趋势,硬度呈现下降趋势.这是因为,随着MMA量的增加有机硅涂料中的甲氧基等活性基团相对减少,使得树脂交联密度下降,涂料的硬度下降,而柔韧性有一定的增加.综合考虑上述结果,20%MMA-SR组成的涂料力学性能较好.

| 涂料 | wMMA/% | 附着力/级 | 弯曲性能/mm | 邵尔A硬度/度 |

| SR | 0 | 3 | 7.5 | 93 |

| 5%MMA-SR | 5 | 2 | 2.5 | 76 |

| 10%MMA-SR | 10 | 2 | 2.5 | 67 |

| 20%MMA-SR | 20 | 1 | 2.5 | 60 |

| 30%MMA-SR | 30 | 2 | 2.0 | 53 |

以20%MMA-SR与SO按质量比为3:1混合,加入相同量的有机锡催化剂,并分别加入树脂与硅油净质量1%,2%,2.5%,3%的双氨类偶联剂,考察双氨类偶联剂加入量对涂料附着力、弯曲性能、硬度的影响.

由表 4知,随着双氨类偶联剂用量的增加,附着力在质量分数为2.5%时达到1级,之后又呈现下降趋势.这是由于双氨类偶联剂在极少量水分的条件下就能够水解形成硅羟基[7],一方面是由于硅羟基易与无机物表面起化学反应;另一方面是氨基能与合成树脂或硅油发生化学反应或生成氢键溶于其中,改善了涂层与底材的附着力.但当双氨类偶联剂用量达到3%时,涂料的附着力反而下降,这可能是由偶联剂用量过多,在涂料表面形成一个沉积层,减少了涂料与底材之间的共价键的形成,又使附着力有一定下降.而随着双氨类偶联剂用量的增加,弯曲性能呈现逐渐下降的趋势而硬度呈现上升趋势.这是由于,双氨类偶联剂量的增加使树脂或硅油的交联密度加大,从而导致涂料硬度加大,柔韧性下降.综合考虑,双氨类偶联剂加入量选择为树脂硅油净质量的2.5%.

| 双氨类偶联剂用量/% | 附着力/级 | 弯曲性能/mm | 邵尔A硬度/度 |

| 1 | 2 | 2 | 52 |

| 2 | 2 | 2 | 63 |

| 2.5 | 1 | 2.5 | 60 |

| 3 | 2 | 5 | 72 |

综上,当改性树脂为20%MMA-SR,树脂硅油质量比为3:1,有机锡催化剂和双氨类偶联剂加入量分别占树脂硅油净质量的5%,2.5%时,改性树脂力学性能总体最好.

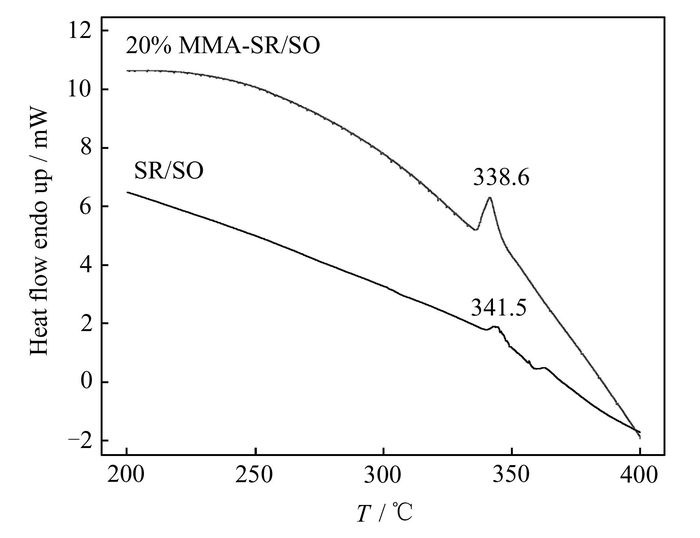

2.3 涂料的热稳定性图 2为质量比3:1混合的SR/SO和20%MMA-SR/SO涂料的DSC曲线.由图 2可见,20%MMA-SR/SO涂料开始热分解温度为338.6 ℃,稍低于SR/SO涂料热分解温度341.52℃,对应的能量释放值为3.018 J/g,稍高于SR/SO涂料的能量释放值1.373 J/g,但查阅文献知聚甲基丙烯酸甲酯的热分解温度约为200 ℃左右[8],比20%MMA-SR/SO 3:1涂料热分解温度低得多,且其耐热性并不好,热稳定性比20%MMA-SR/SO涂料差[9].综合考虑MMA的引入使得20%MMA-SR/SO涂料的热稳定性稍低于SR/SO涂料,但可以说基本保持了有机硅树脂的热稳定性[10].

|

| 图 2 SR/SO和20%MMA-SR/SO涂料的DSC曲线 Figure 2 DSC curves of SR/SO coating and 20% MMA-SR/SO coating |

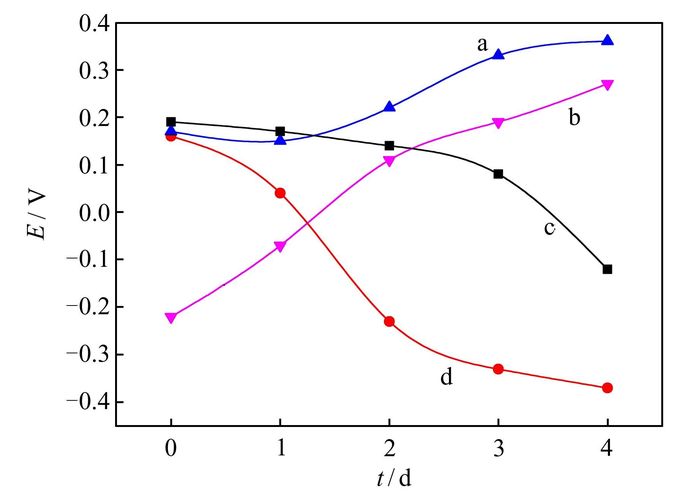

SR和20%MMA-SR分别与SO按质量比3:1混合,双氨类偶联剂加入量为树脂硅油净质量的2.5%,在不加填料和加填料(钛白粉、云母粉、气相二氧化硅,其质量分别为树脂和硅油净质量的20%,10%,1%)两种情况下,制成防腐涂层涂覆于低碳钢电极表面,置于3%的NaCl溶液浸泡一定时间后测其开路电位[11],结果见图 3.

|

| 图 3 SR/SO和20%MMA-SR/SO加或不加填料的涂层的开路电位 a: 20%MMA-SR/SO; b:20%MMA-SR+SO(20%MMA-SR/SO 3:1) +(填料);c: SR+SO; d: SR+SO(SR/SO 3:1) +(填料) Figure 3 Effect of electrode soaking time on open-circuit potential of coatings |

由图 3可知,随着浸泡时间的增加,SR制成涂料的开路电位有所下降(曲线c),而含20%MMA-SR的涂料开路电位(曲线a)却有所上升.开路电位正移表明金属基体表面保护膜的加强,负移则表明金属基体表面保护膜的减弱.含20%MMA-SR的涂料防腐效果较好,可能与20%MMA-SR中甲基丙烯酸酯基极性基团与金属表面可以形成较强的结合力有关.酯基极性基团能够产生极化作用,与金属表面被极化的分子或原子之间的相互吸引力加强,同时酯基也可能产生氢键进一步提高附着力,使涂层与金属基体之间两者牢固地结合在一起,阻止了腐蚀介质向金属基体的渗入,从而提高涂层的抗腐蚀能力[12].而含20%MMA-SR的涂料开路电位随着浸泡时间的增加却有所上升,这可能是由于极性官能团丙烯酸酯基的疏水性使得在腐蚀介质渗入涂层过程中丙烯酸酯基因排斥水溶液而向金属基体界面靠拢,减少了金属基体与水的接触面积,提高了涂层对腐蚀溶液的屏蔽能力[5].

未改性树脂加填料的涂料(曲线d)后开路电位负移最快,说明该涂料迅速遭到破坏,防腐能力较差.相对于不加填料的情况,加填料涂层开路电位均下降,可能是由于加入的填料颗粒破坏了涂层的致密性并降低了涂层的完整性和屏蔽性,从而减弱了涂层的抗腐蚀性能.对比可以看出,含20%MMA-SR且不加填料(曲线a)的涂料抗腐蚀性能较好.

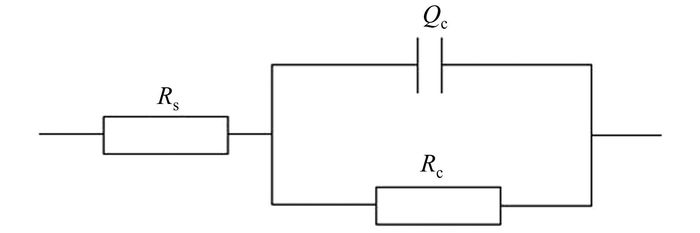

2.4.2 电化学阻抗SR和20%MMA-SR分别与SO按质量比3:1混合,双氨类偶联剂加入量为树脂硅油净质量的2.5%,在不加填料和加填料(钛白粉、云母粉、气相二氧化硅,其质量分别为树脂和硅油净质量的20%,10%,1%)两种情况下,制成防腐涂层涂覆于低碳钢电极表面,涂层于3%的NaCl溶液浸泡一定时间后,进行电化学阻抗测试[11].浸泡初期,涂层可以看作为隔绝层,通过阻止或延缓水溶液渗入到涂层与金属界面达到保护作用的目的.选择如图 4所示的等效电路对阻抗谱进行拟合,其中,Rs为溶液电阻,Qc可近似为树脂涂层的电容,Rc为涂层电阻,拟合参数如表 5所示.

|

| 图 4 等效电路图 Figure 4 Equivalent circuit diagram |

由表 5可知,随着浸泡时间的延长,20%MMA-SR/SO涂料的阻抗有所下降,而含SR不加填料涂料略有增加.涂层可以看作隔绝层,通过隔绝腐蚀介质与金属基体的接触而对金属起到防腐作用.浸泡时间增加,腐蚀介质逐渐渗入到涂层与金属界面,使涂层阻抗减小,防腐性能逐渐下降.浸泡相同时间时,含20%MMA-SR涂料比含SR的涂料阻抗要高,这可能与含20%MMA-SR涂料中甲基丙烯酸酯基极性基团与金属表面可以形成较强的结合力有关.酯基极性基团能够产生极化作用,与金属表面被极化的分子或原子之间的相互吸引力加强,同时酯基也可能产生氢键进一步提高附着力,使涂层与金属基体之间牢固地结合在一起,阻止了腐蚀介质向金属基体的渗入,起到减缓金属进腐蚀的作用[12].含SR不加填料的涂料阻抗呈上升趋势,可能是由于含SR涂料中的甲氧基等活性基团相对较多,水溶液的渗入使得甲氧基等活性基团能够继续水解缩合,交联密度加大,致密性和结合力升高,能够更好地阻止腐蚀介质的渗入并使涂层更加牢固地附着在金属基体表面上,抗腐蚀性能有所加强[5].

| Ω·cm2 | ||||

| 浸泡时间/d | SR/SO | SR/SO(填料) | 20%MMA-SR/SO | 20%MMA-SR/SO(填料) |

| 1 | 4.85×106 | 1.35×108 | 3.88×109 | 2.39×109 |

| 2 | 1.89×107 | 1.00×107 | 9.12×108 | 9.33×108 |

| 3 | 2.39×107 | 4.13×106 | 4.32×108 | 3.64×108 |

| 4 | 1.00×108 | 6.14×105 | 1.86×108 | 2.60×107 |

含SR加填料涂料相比不加填料的涂料的阻抗下降得很快,可能是由于加入的填料颗粒破坏了涂层的致密性和完整性,填料与涂层之间存在空隙,腐蚀介质更容易渗透进去,从而降低了涂层的屏蔽性,造成加填料涂料阻抗比不加填料涂料低.而含20%MMA-SR涂料在不加填料与加填料两种情况下阻抗相差不大,则是因为酯基可以加强涂料与金属表面的结合力使其结合更加牢固.

综上所述,在加/不加填料的两种情况下,含20%MMA-SR涂料阻抗均要高于含SR涂料的阻抗,防腐蚀能力略好.

3 结论本文利用硅氢加成方法向有机硅树脂引入甲基丙烯酸酯基极性基团得到改性硅树脂MMA-SR,在提高涂层力学性能的同时,也提高了涂层的抗腐蚀能力.实验中发现,当MMA含量为20%,树脂硅油质量比为3:1,有机锡催化剂和双氨类偶联剂加入量分别占树脂硅油总质量的5%,2.5%时,涂层的综合力学性能达到最佳,同时涂层开路电位得到较大正移,电化学阻抗也得到较大提高.该研究结果对生活中的金属防腐将有一定理论意义,可望减少一定程度的经济损失以及腐蚀带来的问题.未来的研究将致力于进一步改善在涂层固化时间、附着力以及硬度等性能.

| [1] |

周亮, 杨卓如. 环氧丙烯酸酯的光固化动力学研究[J]. 涂料工业, 2006, 36(5): 9-12. ZHOU L, YANG Z R. Study on the photocuring kinetics of epoxy acrylate resin[J]. Paint & Coatings Industry, 2006, 36(5): 9-12. DOI:10.3969/j.issn.0253-4312.2006.05.003 |

| [2] |

王智和, 丁鹤雁, 任静. 涂料用含硅丙烯酸树脂的研究进展[J]. 有机硅材料, 2001, 15(4): 29-33. WANG Z H, DING H Y, REN J. Development of silicone-acrylic resin for coating[J]. Silicone Material, 2001, 15(4): 29-33. DOI:10.3969/j.issn.1009-4369.2001.04.009 |

| [3] |

黄光佛, 卿胜波, 孙争光, 等. 有机硅丙烯酸酯涂料的制备[J]. 江苏化工, 2001, 29(1): 20-23. HUANG G F, QING S B, SUN Z G, et al. Preparation of organo-silicone-acrylate resin coating[J]. Jiangsu Chemical Industry, 2001, 29(1): 20-23. |

| [4] |

郭俊晶, 伏广龙, 刘小雨. 有机硅改性丙烯酸树脂涂料的乳液技术及配方研究[J]. 广东化工, 2009, 36(9): 102-103. GUO J, FU G, LIU X. Organosilicon modified acrylic resin coating emulsion technology and formula research[J]. Guangdong Chemical Industry, 2009, 36(9): 102-103. DOI:10.3969/j.issn.1007-1865.2009.09.041 |

| [5] |

裴秀君. 有机硅氧烷的研制及其在防腐涂料中的应用[D]. 济南: 济南大学, 2012. DOI: 10.7666/d.y2129170. PEI X J. The Development of Organosiloxane and Its Application in the Anticorrosion Coatings[D]. Jinan: Jinan University, 2012. DOI: 10.7666/d.y2129170(Ch). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2129170 |

| [6] |

董泽. 有机无机复合硅氧烷防腐涂层的制备与性能研究[D]. 杭州: 浙江大学, 2013. DONG Z. Preparation and Properties of Organic-Inorganic Composite Siloxane Coatings for Anti-Corrosion[D]. Hangzhou: Zhejiang University, 2013(Ch). http://cdmd.cnki.com.cn/Article/CDMD-10335-1013209060.htm |

| [7] |

谢国先, 邱大健, 李朝阳, 等. 氨基硅烷偶联剂对环氧涂层附着力的影响[J]. 材料保护, 2008, 41(3): 22-24. XIE G X, QIU D J, LI C Y, et al. Effect of amido-silane coupling agent on adhesion of epoxy resin coatings[J]. Materials Protection, 2008, 41(3): 22-24. |

| [8] |

王康, 刘运传, 孟祥艳, 等. 沥青对PMMA热分解及燃烧性能的影响研究[J]. 工程塑料应用, 2015, 43(5): 120-125. WANG K, LIU Y C, MENG X Y, et al. Effects of asphalt on thermal degradation and combustion performances of PMMA[J]. Engineering Plastics Application, 2015, 43(5): 120-125. DOI:10.3969/j.issn.1001-3539.2015.05.025 |

| [9] |

戴启雷, 梁志芳, 吴建军, 等. Al-Mg-Si合金搅拌摩擦焊接头DSC测试过程中组织变化及能量释放分析[J]. 金属学报, 2014, 50(5): 587-593. DAI Q L, LIANG Z F, WU J J, et al. Microstructure change and energy release of friction stir welded Al-Mg-Si alloy during DSC test[J]. Acta Metallurgica Sinica, 2014, 50(5): 587-593. DOI:10.3724/SP.J.1037.2013.00419 |

| [10] |

杨玉玮. 有机硅改性丙烯酸树脂的研究[D]. 西安: 西北工业大学, 2007. DOI: 10.7666/d.y1034661. YANG Y. Study on Acrylate Resin Modified by Polysilicone [D]. Xi'an: Northwestern Polytechnical University, 2007. DOI: 10.7666/d.y1034661(Ch). |

| [11] |

杨显. 功能酸掺杂聚苯胺材料的制备及性能研究[D]. 开封: 河南大学, 2014. YANG X. Research on Preparation and Properties of Polyaniline Materials Doped with Functional Acid [D]. Kaifeng: Henan University, 2014(Ch). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2543330 |

| [12] |

陈元武, 陈智君. 丙烯酸酯系水性上光油的研制[J]. 中国胶粘剂, 2001, 10(6): 14-16. CHEN Y W, CHEN Z J. Preparation of water-borne acrylic lustering agent[J]. China Adhesives, 2001, 10(6): 14-16. DOI:10.13416/j.ca.2001.06.005(Ch) |

2018, Vol. 64

2018, Vol. 64