0 引言

CO2捕集、利用及封存(Carbon Capture,Utilization and Storage,CCUS)技术中,需要将CO2从供给源输送至地址封存点或枯竭油田进行油藏维护和采油,CO2输送是整个CCUS技术中重要的中间环节。CO2有船运、罐装车、铁路和管道运输等多种方式,而相较于其他方式,管道输送因其运输量大和费用低的优点适合单向定点输送。根据输送相态的不同来划分,CO2的管道运输方式有气态、液态和超临界3种。由于超临界CO2密度接近液体,黏度和扩散系数与气体类似,具有非常好的传输特性,所以超临界CO2管道输送具有高效、经济的优势,是CO2最佳的输送方式[1-3]。

气体管道在输送过程中经常会发生泄压,泄压又分为计划泄压和意外泄压,计划泄压是指对管道检修维护时,对管道进行的放空作业;意外泄压是指管道泄漏。对于超临界CO2管道,当流体压力从8.3 MPa或更高突然降至大气压时,由于Joule-Thomson效应会发生急剧温降,温度过低可能会对管道及设备造成损害,并且放空管有可能会生成干冰堵塞管道,不仅影响作业计划,而且危险性极大[4-7]。在泄漏工况下,除上述影响外,如果管道内出现气液两相流,会导致减压速度显著降低,压力持续保持在高位,由Battelle双曲线可知,断裂速度和减压波速度更易产生交点,增大了泄漏处继续断裂扩展的风险[8]。因此,需要对超临界CO2的泄压过程进行研究,分析管内瞬变规律,给出安全的设计和操作建议,以期为我国CCUS技术的发展提供理论支持。本文针对管道泄漏工况,利用OLGA软件对不同初始压力、温度和流量对泄放过程中管段内不同节点的温度、压力等参数和CO2的相态变化的影响进行模拟和分析,得出泄漏过程中泄漏口处的最低温度及干冰生成时间。

1 模型建立建立模型时做以下基本假设:

(1) 气体在管道中为等温流动,且流体轴向温压参数为该截面的平均值;

(2) 忽略流体轴向传热和摩擦热。

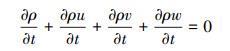

1.1 数学模型连续方程:

|

(1) |

式中:ρ为流体密度,kg/m3;t为时间,s;u、v、w分别为x、y、z轴的速度分量。

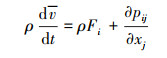

运动方程:

|

(2) |

式中:

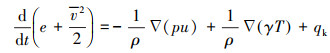

能量方程:

|

(3) |

式中:e为单位质量的内能,J;▽为拉普拉斯算子;p为x轴的压力分量;γ为二阶单位张量;T为温度,K;qk为辐射加热,J。

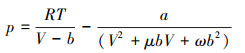

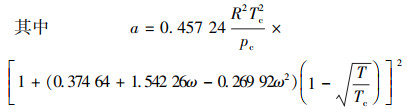

参考国内外学者的相关文献,与SRK和PRSV等状态方程相比,Peng-Robinson(PR)方程对于纯CO2和含有杂质组分CO2的输送过程中物性参数的计算精度更高,故本文选用PR方程进行相关计算[9-10]。PR方程表达式如下:

|

(4) |

|

(5) |

|

(6) |

式中:μ、ω为常数,μ=2、ω=-1;p为管内CO2压力;a、b为物质特有常数,与临界参数有关;Tc为临界温度,K;pc为临界压力,MPa;R为常数;T为温度,K;V为摩尔体积,L/mol。

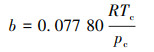

1.2 物理模型本文采用的模型由入口流量节点、出口压力节点、管道和泄漏口组成。其中:入口节点需设定流量和温度;出口节点需设定压力;泄漏口在管段中点,需设定泄漏口径和背压(大气压)[11]。图 1为管道泄漏模型。

|

| 图 1 管道泄漏模型 Fig.1 Pipeline leakage model |

根据DNV-RP-J202《CO2管道设计与运行》规范,管线每隔15 km就需要安装截断阀,泄漏发生时可及时切断,防止波及整条管线[12-15]。本文选取的超临界CO2管道长度15 km,即两截断阀间的一段管道为研究对象。建模所用基本参数如下:管道初始压力8.30和13.95 MPa,初始温度分别为40、45、50、55和60 ℃,CO2流量9.52、11.90和14.28 kg/s,管道直径168 mm、壁厚6 mm,总传热系数0.9 W/(m2·℃),土壤温度7.8 ℃,管线埋深1.8 m。

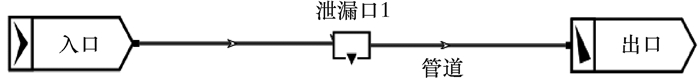

2 模拟计算验证参考德国劳氏石油与天然气公司进行的对长200 m、公称直径50 mm密相CO2泄压试验的相关结果,本节利用OLGA软件对该试验工况进行模拟验证,从而验证后续模拟研究的可行性。本次模拟的模型、管道基本参数以及边界条件均与试验工况一致。分别设置距离泄放口的距离L为0.35、100.00和200.00 m的3个节点为研究对象。管道基本参数如表 1所示。试验工况参数如下:泄放孔径50 mm,阀门开度1,初始压力10.05 MPa,初始温度4.90 ℃,CO2为密相,环境温度5 ℃。

| 参数名称 | 钢管 | 保温层 |

| 长度/m | 200 | 200 |

| 管道公称直径/mm | 50 | — |

| 管壁厚度/mm | 4 | 19 |

| 表面粗糙度/μm | 3.45 | — |

| 比热容/(J·kg-1·K-1) | 500 | 1 380 |

| 导热系数/(W·m-1·K-1) | 50 | 0.025 |

| 保温层密度/(kg·m-3) | 5 780 | 100 |

图 2为放空过程管内压力和温度瞬变曲线。

|

| 图 2 放空过程管内压力和温度瞬变曲线 Fig.2 Transient curves of pressure and temperature in the pipeline during venting |

由图 2可见,模拟结果与试验值很接近。由于模拟的难点在于是否能较准确地体现CO2泄放过程中相变对温度的影响,所以选取放空结束时各节点温度的试验值和模拟值进行对比,如表 2所示。

| L/m | 温度/℃ | 绝对误差/℃ | 相对误差/% | |

| 试验值 | 模拟值 | |||

| 0.35 | -63.255 9 | -63.186 6 | 0.069 3 | 0.110 |

| 100.00 | -48.254 2 | -44.886 1 | 3.368 1 | 6.980 |

| 200.00 | -77.442 6 | -76.812 2 | 0.630 4 | 0.814 |

由表 2可知,模拟数据略小于试验值,除100.00 m处误差相对较大以外,其余参考点数据均较为准确,能够有效反映试验结果。因此,应用该软件及模型对此类研究进行模拟具有可信度。

3 模拟结果与分析超临界CO2管道在输送过程中若发生泄漏,不同的初始条件会对管内流体的流动特性产生较大影响。本节以不同的输送压力和温度为控制变量,研究不同工况下管输泄漏过程中流体工艺参数的变化规律。

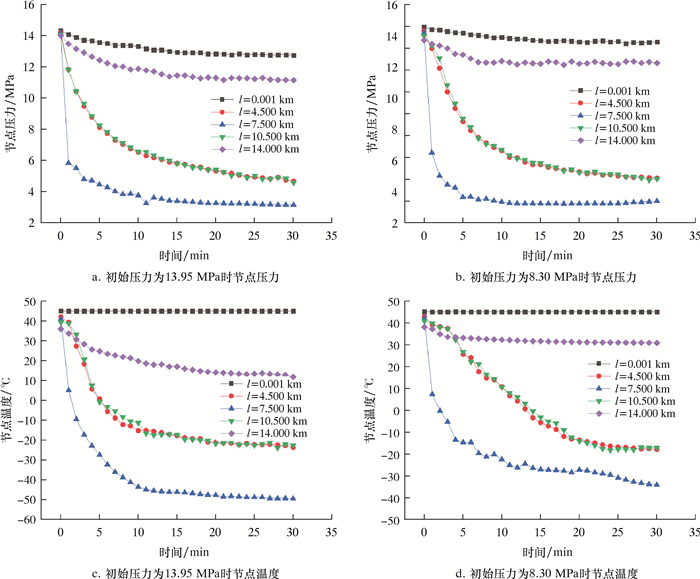

3.1 压力影响研究为保持管内单相输送,管内任意点的压力不能低于8.30 MPa。在CO2驱油技术中,井口无需增压设备仅利用管内流体剩余压力完成注入所需最小压力为13.95 MPa[16],故本节选取8.30和13.95 MPa作为初始压力进行模拟,模拟时间为30 min。为研究在泄漏过程中管内参数的变化规律,在管道内取5个节点,其距管道起始点的距离l分别为0.001、4.500、7.500、10.500和14.000 km,模拟结果如图 3和图 4所示。

|

| 图 3 不同节点压力和温度随时间的变化曲线 Fig.3 Variation of pressure and temperature at different nodes with time |

|

| 图 4 l=7.500 km处节点(泄漏口处)相态变化图 Fig.4 Phase change diagram of the node (at the leakage port) at l=7.500 km |

由图 3可以看出:两种工况下泄漏发生时管内压力变化趋势大体相同,管内各点压力迅速下降,且越靠近泄漏口,下降速率越大,随着泄漏时间的延长,压降速率减小并逐渐趋于平稳;初始压力越大,压降越大;泄漏发生30 min后泄漏口处压力分别为3.17和0.29 MPa。

泄漏口处(l=7.500 km)的温度随着泄漏的持续而不断降低,泄漏30 min时两种工况下泄漏口温度分别为-43.0和-32.1 ℃,均未生成干冰;在泄漏口附近初始压力13.95 MPa下5 km范围内和初始压力8.3 MPa下3 km范围内温度不足20 ℃,可看作危险区域。继续模拟计算后得出,13.95和8.30 MPa下泄漏口分别需48和60 min出现干冰,故管道需要具备抗低温脆变的能力。

泄漏口处的流量在泄漏发生的瞬间达到最大值,随后管道内各点处流量也先后达到最大值,随着压力的逐渐降低,管线各处流量减小并逐渐稳定。初始压力越高,泄漏处流量增速越大,流量过大会引起管道振动,甚至会加剧管道的开裂程度。当压力稳定时,初始压力13.95和8.30 MPa下泄漏口处流量分别为71.2和63.2 kg/s。

综上所述,在超临界CO2管道输送过程中,管道输送的初始压力越高,相同泄漏时间内的温降越大,对管道耐低温的性能要求也就越高。

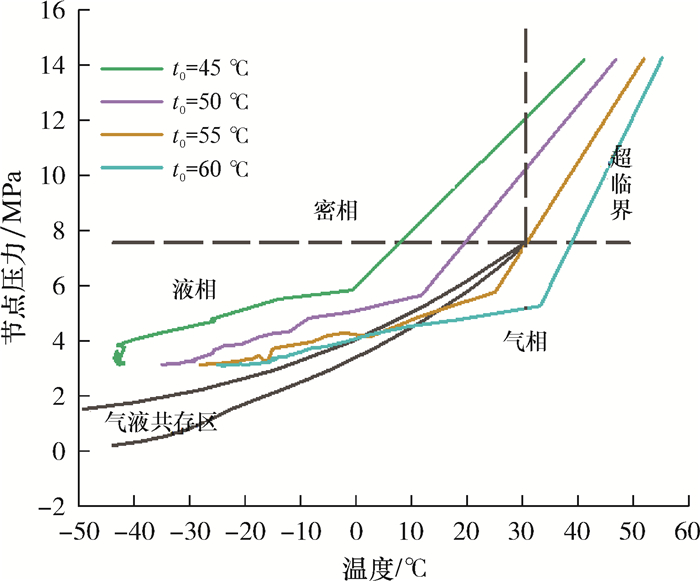

结合泄漏口处相图(见图 4)来看,当初始压力为13.95 MPa时,随着泄漏的进行,管口流体相态经超临界态过渡到密相,最终进入液相区;当初始压力降至8.30 MPa时,则是由超临界态过渡到气态,最终进入气液两相区。由此可见,管道初始压力越低,泄漏过程中越容易过早地产生多相流,尤其是气液两相流,如果裂纹满足起裂条件,进而发生延性扩展,两相区易使裂尖压力维持高位,形成“压力平台”[17-18],不利于止裂;且气相的出现会对管道造成一定的冲击,管道的危险性增大。因此,应该在合理范围内适当提高输送压力。

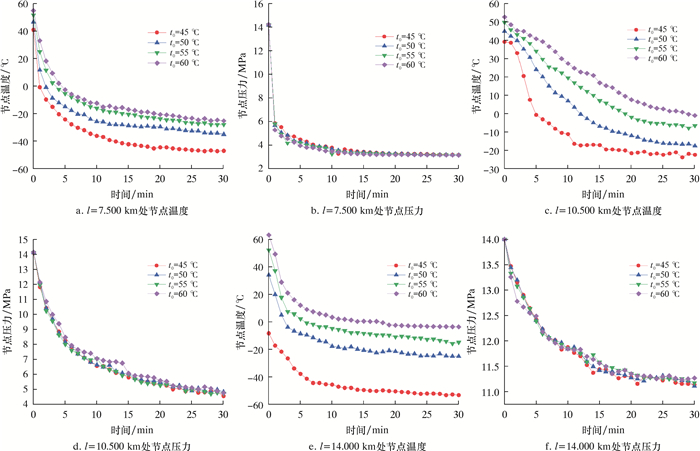

3.2 温度影响研究本节设定初始压力为恒定值13.95 MPa,研究不同初始温度t0下管内参数在泄漏时的变化规律。由于泄漏孔设置在管道正中位置,管道的泄压过程具有对称性,所以只取后半段节点进行分析。模拟结果如图 5和图 6所示。

|

| 图 5 不同初始输送温度下各节点温度和压力随时间的变化曲线 Fig.5 The temperature and pressure changes of each node with time under different initial delivery temperatures |

|

| 图 6 l=7.500 km处节点(泄漏口处)相态变化 Fig.6 Phase change of the node (at the leakage port) at l=7.500 km |

由图 5可以看出:各节点温降速率先快后慢,且初始温度越低,距离泄漏口越近,降温速度越快;在30 min后,在45、50、55及60 ℃工况下泄漏口温度分别为-43.0、-35.3、-28.2及-24.0 ℃,均未达到干冰产生的条件,继续模拟得出,生成干冰的时间分别为48、58、66和75 min。

由图 5还可以看出,在不同初始温度下,各节点压力变化轨迹基本一致,可见管内压力变化基本不受初始温度的影响。

结合图 6可知:初始温度为45与50 ℃时,流体首先从超临界进入密相,最后保持在液相;随着初始输送温度的升高,当温度超过55 ℃时,随着泄压的进行,CO2会在泄压过程中进入气相区,易对管道形成较大冲击,随后会进入气液共存区,形成多相流[19]。管输CO2过早进入两相区的不利影响前文已经提到,此处不再赘述。为了避免管输CO2过早进入两相区,应适当降低管输CO2的初始温度。

4 结论及建议本文针对超临界CO2管道的泄漏过程建立了管道的瞬变模型,模拟计算了各初始条件下管内参数的变化规律。为了减轻泄漏时管内瞬变现象造成的影响,提出了相关建议。具体结论和建议如下。

(1) 泄漏发生时,输送压力越低,管道泄漏口处的温度越低,应在设计时考虑管道的耐低温能力。

(2) 初始输送温度对管输压降和流量变化影响不大,主要影响管内温度,进而影响CO2的相态变化。初始温度过高,CO2易在泄漏过程中转为气态,对管道造成冲击;初始温度过低,管道温降加快,更易产生干冰,两种情况均会对管道造成损伤。

(3) 针对超临界CO2管道输送系统,因为CO2物性的特殊性,应考虑泄漏过程中减压波的传递对泄漏口裂纹扩展的影响。应在合理范围内适当提高输送压力,降低输送温度,避免形成较高的“压力平台”,以提高管道输送的安全性。

(4) 泄漏发生时,泄漏口流量的增加会对管道造成冲击,引起管道振动。在管道设计时应考虑其对管道强度的要求和管道起点可能会出现的超压现象。

| [1] |

Global CCS Institute, Carbon Capture and Storage Association (CCSA), Energy Institute. Good plant design and operation for onshore carbon capture installations and onshore pipelines[M]. London: Energy Institute, 2010.

|

| [2] |

曹双歌.基于CCUS的二氧化碳管道输送工艺的关键技术研究[D].西安: 西安石油大学, 2016. CAO S G. Research on key technologies of carbon dioxide pipeline transportation process based on CCUS[D]. Xi'an: Xi'an Shiyou University, 2016. |

| [3] |

LASHOF D A, AHUJA D R. Relative contributions of greenhouse gas emission to global warming[J]. Nature, 1990, 344: 529-531. DOI:10.1038/344529a0 |

| [4] |

陈兵, 白世星. 二氧化碳输送与封存方式利弊分析[J]. 天然气化工(C1化学与化工), 2018, 43(2): 114-118. CHEN B, BAI S X. Analysis of advantages and disadvantages of carbon dioxide transport and storage ways[J]. Natural Gas Chemical Industry, 2018, 43(2): 114-118. DOI:10.3969/j.issn.1001-9219.2018.02.023 |

| [5] |

LUND H, MATHIESEN B V. The role of carbon capture and storage in a future sustainable energy system[J]. Energy, 2012, 44(1): 469-476. |

| [6] |

SATHRE R, CHESTER M, CAIN J, et al. A framework for environmental assessment of CO2 capture and storage systems[J]. Energy, 2012, 37(1): 540-548. |

| [7] |

龙安厚, 狄向东, 孙瑞艳, 等. 超临界二氧化碳管道输送参数的影响因素[J]. 油气储运, 2013, 32(1): 15-19. LONG A H, DI X D, SUN R Y, et al. Influencing factors of supercritical CO2 transportation pipeline parameters[J]. Oil & Gas Storage and Transportation, 2013, 32(1): 15-19. |

| [8] |

刘梦诗.胜利油田气态CO2管道输送瞬变特性及安全分析[D].青岛: 中国石油大学(华东), 2014. LIU M S. The transient characteristics and safety analysis of carbon dioxide gas pipelines in Shengli Oil Field[D]. Qingdao: China University of Petroleum(Huadong), 2014. http://cdmd.cnki.com.cn/Article/CDMD-10425-1016750148.htm |

| [9] |

晏伟.管输二氧化碳泄漏放空模拟[D].青岛: 中国石油大学(华东), 2013. YAN W. Simulation of CO2 diffusion caused by leakage on pipeline[D]. Qingdao: China University of Petroleum(Huadong), 2013. http://cdmd.cnki.com.cn/Article/CDMD-10425-1015024554.htm |

| [10] |

CHEN B, CAO S G. Key techniques of super-critical CO2 pipeline transportation[J]. International Journal of u-and e-Service, Science and Technology, 2015, 8(7): 285-292. DOI:10.14257/ijunesst.2015.8.7.29 |

| [11] |

陈兵, 肖红亮, 王香增. 气体杂质对管道输送CO2相态的影响[J]. 天然气化工(C1化学与化工), 2017, 42(6): 89-94. CHEN B, XIAO H L, WANG X Z. Impact of gas impurities on CO2 phase in pipeline transportation[J]. Natural Gas Chemical Industry, 2017, 42(6): 89-94. DOI:10.3969/j.issn.1001-9219.2017.06.020 |

| [12] |

刘正刚.小规模CO2埋地管道介质泄漏扩散特性研究[D].大连: 大连理工大学, 2015. LIU Z G. Leakage and dispersion characteristics of small scale CO2 buried pipeline[D]. Dalian: Dalian University of Technology, 2015. http://d.wanfangdata.com.cn/thesis/Y2822154 |

| [13] |

张建.工业规模CO2管道泄漏试验装置设计与安装[D].大连: 大连理工大学, 2013. ZHANG J. Design and installation of the industrial scale CO2 pipeline leak test device[D]. Dalian: Dalian University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10141-1013197542.htm |

| [14] |

BROWN S, MARTYNOV S, MAHGEREFTEH H. A homogeneous relaxation flow model for the full bore rupture of dense phase CO2 pipelines[J]. International Journal of Greenhouse Gas Control, 2013, 17: 349-356. DOI:10.1016/j.ijggc.2013.05.020 |

| [15] |

SEEVAM P, BOTROS K, ROTHWELL B. Pipeline transportation of cabron dioxide containing impurities[M]. ZHAO S, ZHANG J, LI Q F, et al. Trans. Beijing: China Petrochmical Press Co.ltd., 2014.

|

| [16] |

帅健. 管线力学[M]. 北京: 科学出版社, 2010.

|

| [17] |

刘敏.超临界二氧化碳管道输送瞬变特性研究[D].青岛: 中国石油大学(华东), 2015. LIU M. The transient characteristics of supercritical carbon dioxide pipelines[D]. Qingdao: China University of Petroleum(Huadong), 2015. http://cdmd.cnki.com.cn/Article/CDMD-10425-1017809551.htm |

| [18] |

林惟锓, 黄亮, 蔡茂林. 气动管道中压力波的传播特性分析[J]. 北京航空航天大学学报, 2011, 37(5): 600-604. LIN W Q, HUANG L, CAI M L. Analysis on transmitting characteristics of pressure waves in pipeline[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37(5): 600-604. |

| [19] |

GUO X L, YAN X Q, YU J L, et al. Pressure responses and phase transitions during the release of high pressure CO2 from a large-scale pipeline[J]. Energy, 2016, 118: 1066-1078. |