2. 中石化四机石油机械有限公司

2. SJ Petroleum Machinery Co., SINOPEC

0 引言

2000年以来,随着国内各油田对油层保护的高度重视及不压井作业的逐步完善,不压井技术在国内得到了快速发展,但当前不压井作业机仍存在作业控制压力低、动态过程控制压力大多处于21 MPa以下、作业载荷低、一般作业能力在600 kN以下、安全性和可靠性差等问题[1-2],不适应深井和水平井作业。通过“十二五”页岩气攻关试验,国内目前已经基本掌握了垂直深度在3 500 m以下海相页岩气的开采关键技术,而资源占比达65%以上的位于垂直深度3 500 m以下的深层页岩气的开采技术与装备尚未取得突破[3-7]。不压井作业装备在深层作业时,其核心部件液压卡瓦暴露了诸多问题,如不适应宽范围的载荷变化、动载适应性差、可靠性差以及易损伤管柱等问题。因此对适应管径范围大的大吨位不压井作业液压卡瓦进行研究,对提高深层页岩气领域的技术水平和提高不压井作业可靠性有重要意义。

董超群[8]通过对承载60 t游动卡瓦的

综上所述,卡瓦体结构对卡瓦夹持能力和性能的影响是众多研究者关注的焦点,但是关于卡瓦牙板开槽对夹持能力的影响研究较少。本文对某大负载不压井作业机液压卡瓦的卡瓦牙板开槽宽度、开槽位置和齿顶宽3个结构参数进行研究,并进行液压卡瓦结构的优化设计。

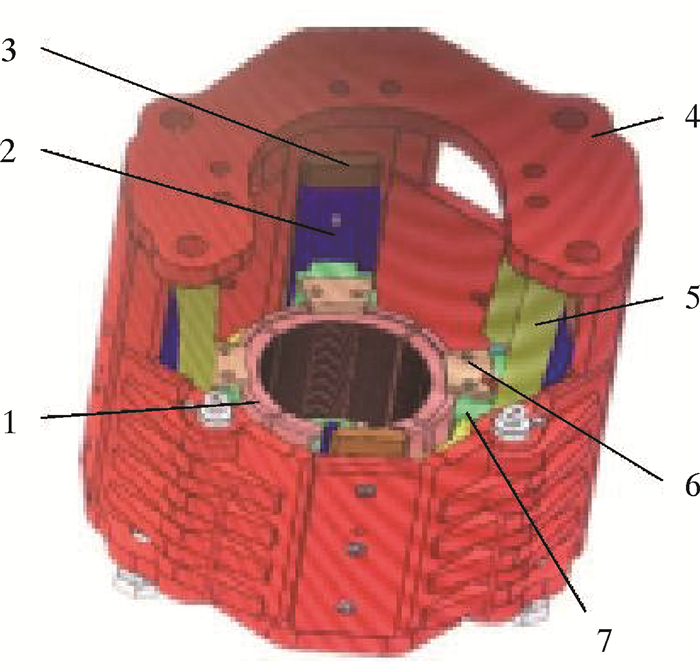

1 液压卡瓦技术分析 1.1 结构与工作原理图 1为液压卡瓦的SolidWorks模型。液压卡瓦松开管柱的工作原理:卡瓦座在液压缸的带动下在导向槽内向上运动的同时,在卡瓦座的斜面作用下由压板和螺栓的作用而与卡瓦座连接的卡瓦牙板也向上运动并实现液压卡瓦的张开,这时管柱可以在液压卡瓦中心自由通过。液压卡瓦夹紧管柱的工作原理:卡瓦座在液压缸的带动下在导向槽内下运动,并在斜面作用下向中心靠拢,这时卡瓦座上连接的卡瓦牙板在下行的同时向中心靠拢,从而推动管柱居中和夹紧,由于管柱自身重力的影响,卡瓦牙板在导向槽内下行实现管柱的进一步夹紧。

|

| 1—卡瓦牙板;2—导向槽;3—底座;4—外壳;5—液压缸;6—压板;7—卡瓦座。 图 1 液压卡瓦SolidWorks模型图 Fig.1 SolidWorks model diagram of the hydraulic slip |

1.2 技术要求

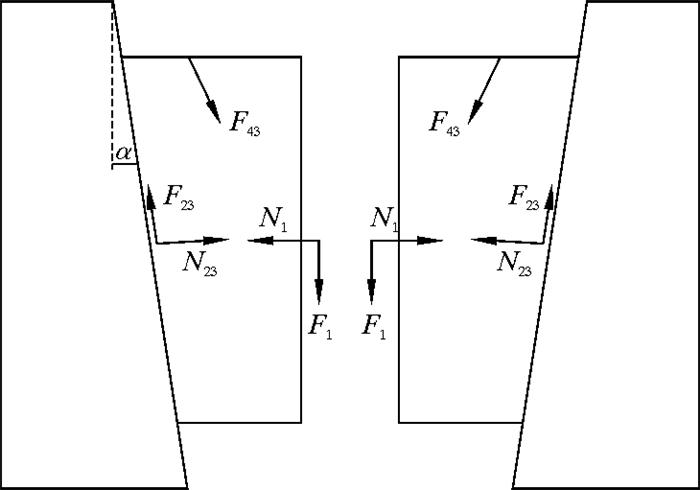

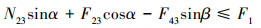

在油气井作业中,工人利用液压卡瓦夹持钻杆、油管和套管等管柱进行起下作业,不仅要求液压卡瓦可以可靠夹持管柱,还要保证上提不发生自锁,故在此对液压卡瓦夹持管柱状态和上提状态进行分析。在分析过程中将外壳作为部件1,无相对运动的底座和导向槽处理为部件2,无相对运动的卡瓦座和卡瓦牙板处理为部件3,液压缸处理为部件4。液压卡瓦夹持状态受力分析简图如图 2所示。

|

| 图 2 夹持状态受力分析简图 Fig.2 Force analysis of the clamping state |

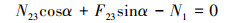

由∑Fx=0可得:

|

(1) |

由∑Fy=0可得:

|

(2) |

式中:N1为夹持管柱对卡瓦牙板的正应力,N;N23为导向槽对卡瓦座的正应力,N;F1为夹持管柱对卡瓦牙板的摩擦力,N,且F1≤f1N1;F23为导向槽对卡瓦座的摩擦力,N,且F23≤f23N23;α为卡瓦座与导向槽的接触面的倾角,(°);β为液压缸的倾角,(°);f1为卡瓦牙板与夹持管柱之间的摩擦因数;f23为卡瓦座与导向槽之间的摩擦因数。

由液压卡瓦的结构特点和工作原理可知,液压卡瓦能否实现管柱有效夹紧的基本条件是:向下运动的管柱必须能够在摩擦力的作用下带动卡瓦牙板沿斜面下行并夹紧管柱,管柱夹紧的可靠性随着夹紧作用的增强而增加。液压卡瓦实现管柱有效夹紧要求管柱和卡瓦牙板之间的摩擦力大于等于导向槽与卡瓦座之间阻止卡瓦座往下滑动的阻力,则有:

|

(3) |

结合式(1)~式(3)可得:

|

(4) |

在液压卡瓦夹持管柱的力学状态达到平衡后,液压缸的作用力可以不计,此时解得液压卡瓦夹紧管柱的条件为:

|

(5) |

从液压卡瓦夹紧管柱的条件可以看出,增大卡瓦牙板与管柱接触的摩擦因数f1、把卡瓦座的背面和导向槽的内表面在加工时尽量做得光滑一些以减小f23和减小底座的倾角都可以提高液压卡瓦夹持管柱的能力。在实际生产和工程应用中,通过设计各种类型的卡瓦齿来增大f1;而将卡瓦座的背面和导向槽的内表面在生产加工时尽量做得光滑一些以得到较小的f23,一方面可以使得液压卡瓦顺利地夹紧管柱,另一方面也能使得卡瓦座和导向槽接触面上的材料磨损量减少,一定程度上可以达到延长液压卡瓦的使用寿命和工作时间的目的;在实际加工中减小底座的倾角,一方面可以提高液压卡瓦夹持管柱的能力,但是在另一方面会增大液压卡瓦的高度,也会增大液压卡瓦对夹持管柱的压力,容易导致管柱损伤,故在进行液压卡瓦倾角设计时必须注意。

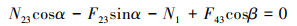

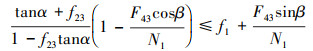

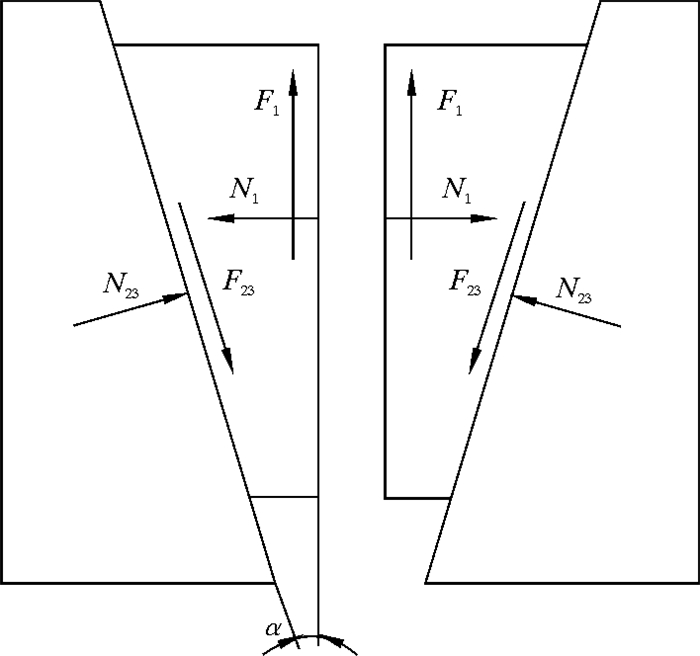

对上提状态的液压卡瓦中的部件3进行受力分析,其受力状态如图 3所示。

|

| 图 3 上提状态受力分析 Fig.3 Force analysis of the lift-up state |

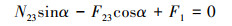

由∑Fx=0可得:

|

(6) |

由∑Fy=0可得:

|

(7) |

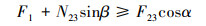

液压卡瓦要实现上提不自锁,必须保证卡瓦牙板与管柱之间产生的摩擦力不小于卡瓦座与导向槽之间妨碍卡瓦座向上运动的阻力,因此应该满足:

|

(8) |

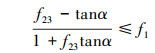

由式(6)~式(8)可得:

|

(9) |

从液压卡瓦上提不自锁的条件可以看出,增大f1、减小f23和增大底座的倾角都可以提高液压卡瓦上提不自锁的能力。通过对液压卡瓦夹持管柱状态和上提状态的分析,从上提不自锁和夹持可靠的方面考虑,都希望增大f1和减小f23,而对于底座的倾角设计则要特别注意,设计过小会导致液压卡瓦上提易发生自锁和液压卡瓦高度过高,设计过大又会导致液压卡瓦不能可靠地夹持管柱。

2 有限元模型的建立 2.1 基本假设(1) 液压卡瓦工作时,忽略重力和温度的作用;

(2) 液压卡瓦工作时4个卡瓦牙板在轴向上运动同步,不存在轴向偏移。

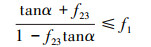

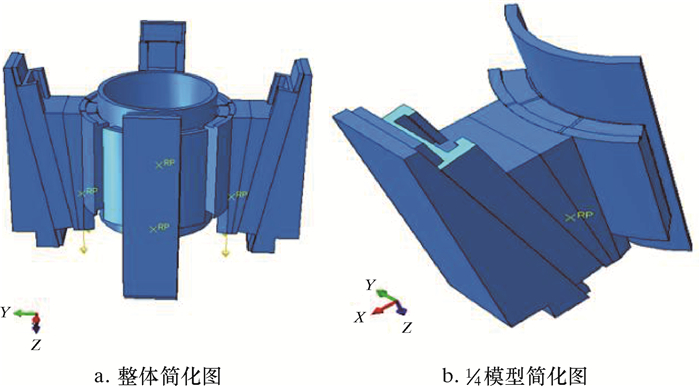

2.2 有限元模型为了降低有限元网格划分的难度和提高分析的效率,简化了一些对于分析结果影响较小的特征,简化后的模型如图 4a所示,简化模型的各部分材料属性如表 1所示。基于上述假设及液压卡瓦的结构特征,液压卡瓦模型进一步简化为对称结构。为更进一步提高分析效率,取液压卡瓦整体模型的

|

| 图 4 液压卡瓦简化模型图 Fig.4 Simplified model diagram of the hydraulic slip |

| 零件 | 材料 | 密度/ (kg·m-3) |

弹性模量/GPa | 泊松比 | 屈服强度/MPa |

| 底座 | 35 | 7 870 | 212 | 0.291 | 315 |

| 导向槽 | 45 | 7 890 | 209 | 0.269 | 355 |

| 卡瓦座 | 42CrMo | 7 850 | 212 | 0.280 | 930 |

| 卡瓦体 | 20CrMnTi | 7 800 | 206 | 0.300 | 1 817 |

| 管柱 | N80 | 7 840 | 210 | 0.278 | 685 |

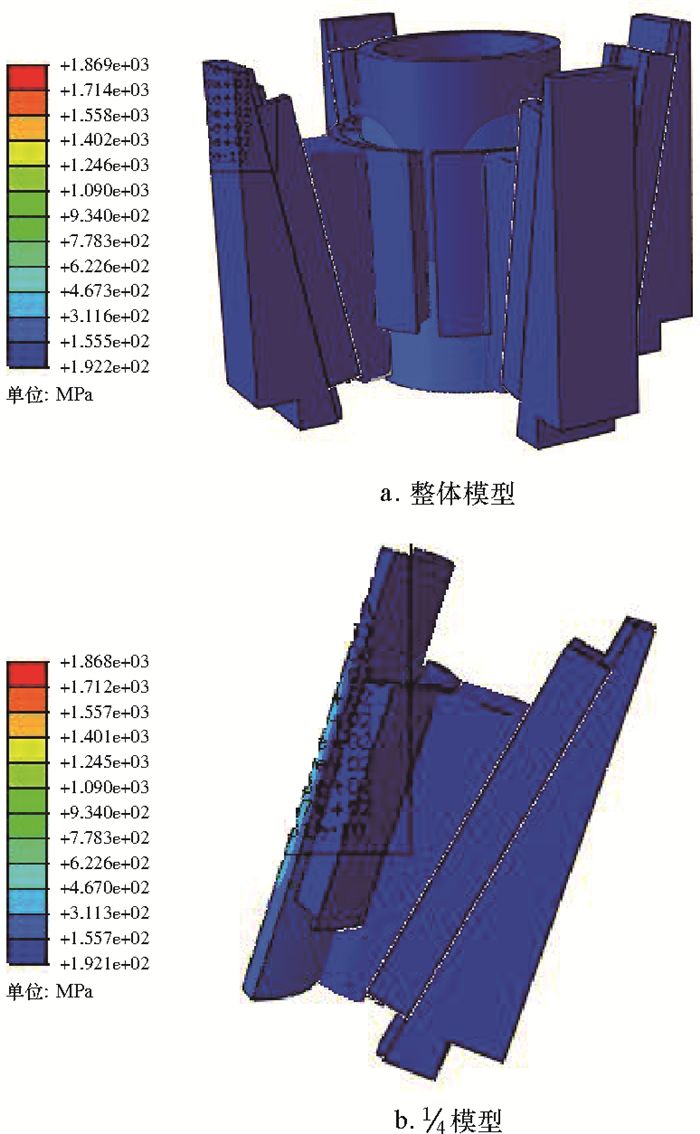

对建立好的液压卡瓦整体模型和

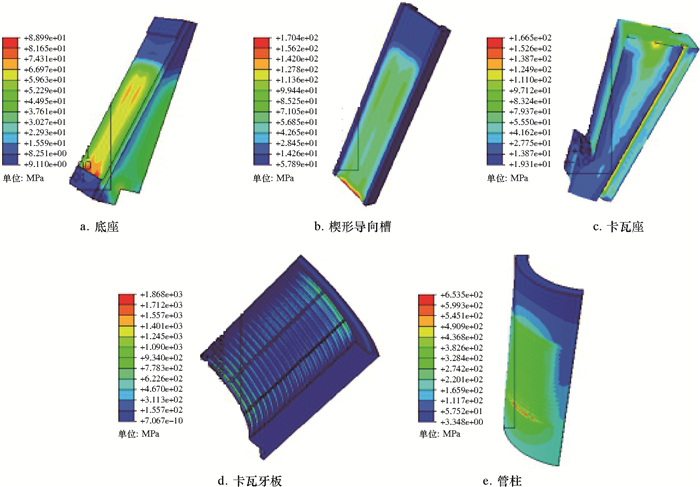

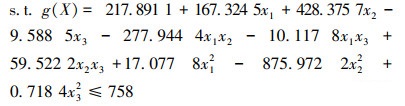

图 5为液压卡瓦整体模型和

|

| 图 5 有限元分析的Mises应力云图 Fig.5 Mises stress of finite element analysis |

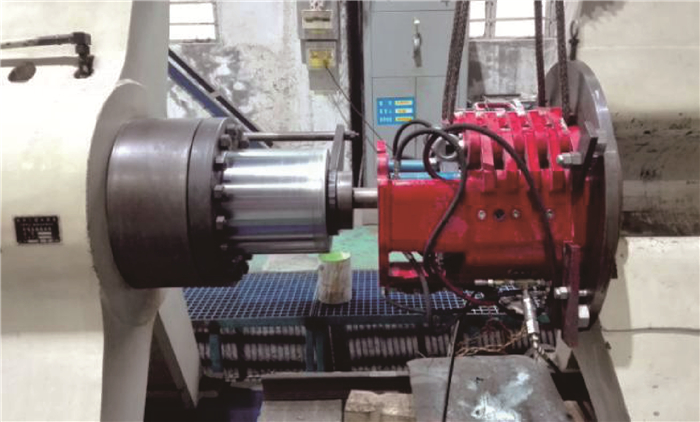

3 液压卡瓦试验与数值模拟分析 3.1 试验分析

为了验证有限元模型建立方法的准确性,利用前述边界条件设置和仿真方法,针对该型号液压卡瓦夹持管径88.9 mm的卡瓦牙板建立卡瓦管柱接触有限元模型,同时搭建卡瓦承载测试试验台,如图 6所示。利用有限元模型与试验相结合的方法进行分析研究,同时将仿真结果与试验结果进行对比分析。

|

| 图 6 卡瓦承载试验台 Fig.6 Slip bearing test stand |

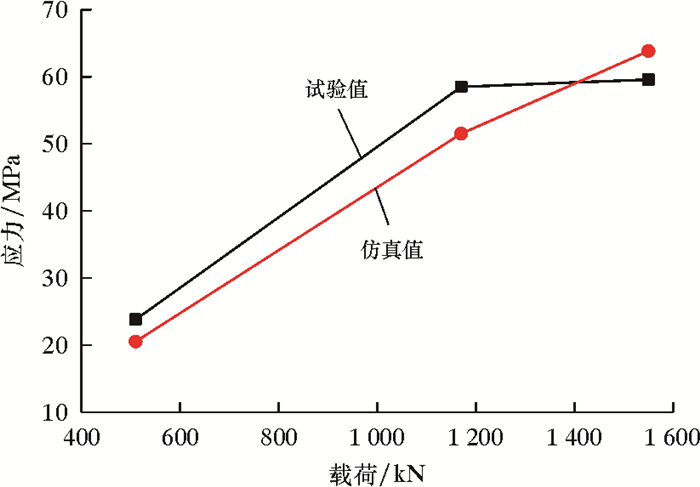

根据试验的加载要求,加载装置的最大设计加载能力为1 600 kN。在试验载荷分别为510、1 170和1 550 kN等3种加载条件下,测试卡瓦座底部最大应力值。图 7给出了不同加载条件下卡瓦底座测试点的有限元仿真与试验的应力值,其中横坐标为施加载荷,纵坐标为测试点应力值。由图 7可以看出,3种加载条件下卡瓦座的数值模拟误差在14%以内。考虑到数据处理时存在不可避免的人为误差、应变片的粘贴质量和数值模拟中进行了一些简化处理等原因,认为有限元模型的数值模拟值基本满足工程分析的要求,建立的卡瓦简化模型合理。

|

| 图 7 有限元仿真与试验测试的应力值对比图 Fig.7 Comparison of stresses between finite element simulation results and test under different working conditions |

3.2 静力学分析

在前面的静力学分析中,计算得到卡瓦各部分应力,如图 8所示。

|

| 图 8 卡瓦应力云图 Fig.8 Stress distribution of the slip |

从图 8可以看出,除卡瓦牙板外各部分最大Mises应力均小于其屈服应力,卡瓦牙板的最大Mises应力位于底部的卡瓦齿上,且底部的卡瓦齿部分区域存在屈服现象,故需要对卡瓦齿进行优化设计。

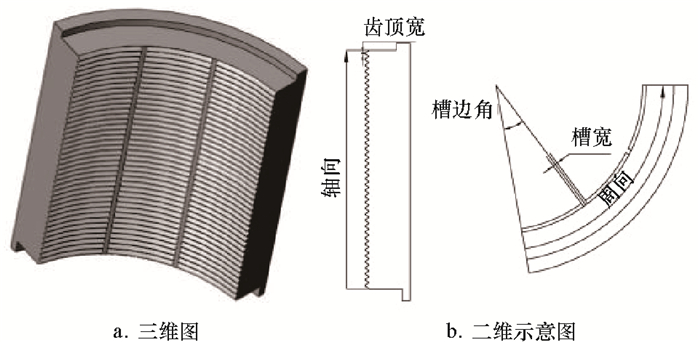

4 液压卡瓦优化设计由前面的分析可知,卡瓦牙板上的卡瓦齿是液压卡瓦的薄弱部分,其结构参数是影响液压卡瓦工作能力的关键参数,它在整个液压卡瓦中处于非常重要的地位,只有保证了卡瓦齿的强度,才能实现液压卡瓦的工作可靠性。因此,对于液压卡瓦的卡瓦牙板结构参数的研究非常有必要。卡瓦牙板结构如图 9所示。从图 9可以看出,卡瓦牙板上卡瓦齿的轴向上开了两条沟槽,这两条沟槽一方面有利于卡瓦牙板上杂质的排除,另一方面有利于卡瓦齿上面应力的释放。

|

| 图 9 卡瓦牙板结构图 Fig.9 Structure diagram of the slip element |

4.1 试验设计

正交试验设计因其高效性、均匀性和齐整性的优点而在很多领域的多因素多水平研究中得到广泛采用。本文采用正交试验设计方法,利用正交表L9(34)对卡瓦牙板的开槽宽度、槽边角和齿顶宽度进行研究。表 2列出了卡瓦牙板正交试验参数组合。

| 试验序号 | 槽宽/mm | 齿顶高/mm | 槽边角/(°) |

| 1 | 3 | 0.5 | 21.67 |

| 2 | 3 | 0.3 | 26.67 |

| 3 | 3 | 0.1 | 31.67 |

| 4 | 4 | 0.5 | 26.67 |

| 5 | 4 | 0.3 | 31.67 |

| 6 | 4 | 0.1 | 21.67 |

| 7 | 5 | 0.5 | 31.67 |

| 8 | 5 | 0.3 | 21.67 |

| 9 | 5 | 0.1 | 26.67 |

4.2 结果分析

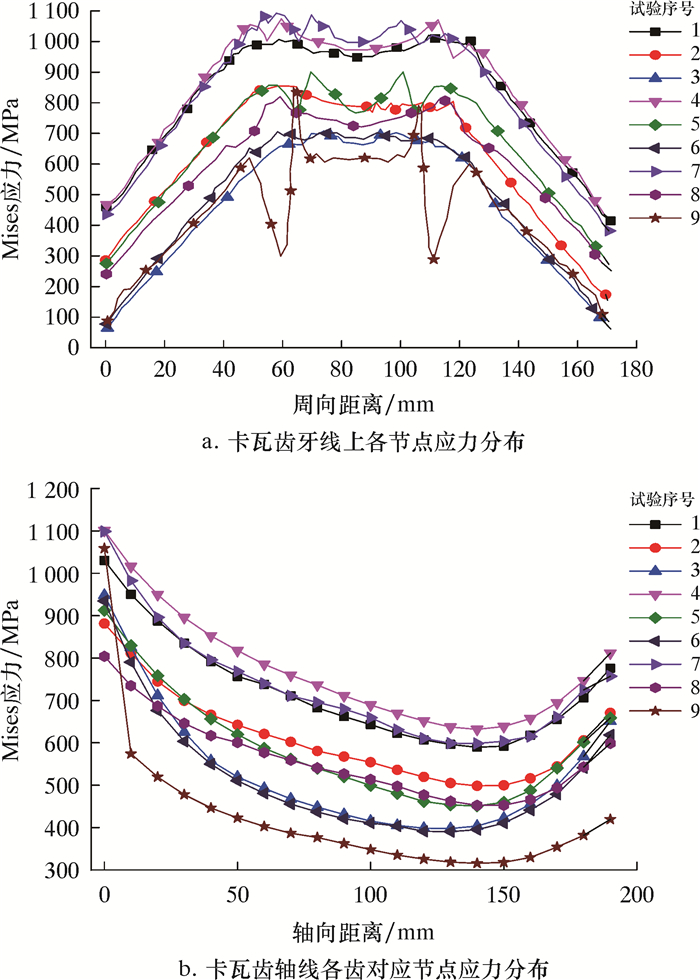

液压卡瓦的卡瓦齿是整个卡瓦管柱接触的薄弱部分,因此这里主要研究卡瓦齿上的应力。为了更好地研究卡瓦齿上的应力变化情况,现选取卡瓦齿最大应力所在牙线上从左侧端面到右侧端面各节点的应力值,以及卡瓦齿最大应力所在轴线从卡瓦牙板底部到顶部各齿对应节点的应力值进行分析。其中,图 10a给出了卡瓦齿牙线上各节点应力值,图 10b给出轴线上各齿对应节点的应力值,图 10中横坐标表示沿图 9b箭头方向(周向和轴向)各点距起点的距离,纵坐标表示各点的Mises应力值。

|

| 图 10 Mises应力分布 Fig.10 Mises stress distribution |

从图 10a可以看出:卡瓦周向的Mises应力基本上呈现左右对称的规律,这与卡瓦牙板结构和受力基本一致;沿卡瓦齿周向方向,卡瓦齿存在应力分布不均的现象,卡瓦齿的最小Mises应力位于左右两端,由于开槽的影响,卡瓦牙板中间卡瓦齿的应力值相对稳定。从图 10b可以看出:沿轴线方向,卡瓦齿存在应力分布不均的现象,卡瓦齿的最大Mises应力位于卡瓦牙板底部的卡瓦齿上;沿轴线方向从卡瓦底部到顶部,各卡瓦齿上对应节点呈现上下Mises应力值大、中间Mises应力值小的马鞍形规律。

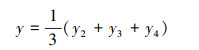

4.3 优化设计卡瓦齿在周向方向和轴向方向均存在应力分布不均的现象,故在以管柱最大Mises应力y1和卡瓦齿最大Mises应力y2为评价指标的同时,以卡瓦齿最大Mises应力所在牙线上各节点Mises应力值的标准偏差y3作为表征卡瓦齿周向Mises应力不均匀程度的评价指标,以卡瓦齿最大Mises应力所在轴线各卡瓦齿上对应节点Mises应力值的标准偏差y4作为表征卡瓦齿轴向不均匀程度的评价指标。利用多项式来确定各评价指标的数学表达。多项式为:

|

(10) |

式中:x1表示开槽宽度,x2表示齿顶宽度,x3表示槽边角(开槽平面与左右端面的夹角)。

通过数据拟合功能得出各评价指标数学表达的参数,如表 3所示。

| 参数 | y1 | y2 | y3 | y4 |

| a | 217.891 1 | -425.946 2 | 697.678 4 | 0.201 8 |

| b | 167.324 5 | -88.822 7 | -37.553 9 | 22.332 5 |

| c | 428.375 7 | -666.149 7 | -958.575 6 | -94.441 2 |

| d | -9.588 5 | 115.614 8 | -14.963 3 | 6.105 0 |

| e | -277.944 4 | 188.222 2 | 123.314 4 | 29.019 3 |

| f | -10.117 8 | 15.688 9 | 2.532 5 | 3.703 5 |

| g | 59.522 2 | -66.211 1 | 7.662 4 | -16.985 0 |

| h | 17.077 8 | -41.488 9 | -9.960 9 | -14.878 6 |

| i | -875.972 2 | 2873.611 1 | 238.479 8 | 544.702 7 |

| j | 0.718 4 | -2.938 2 | 0.016 9 | -0.276 4 |

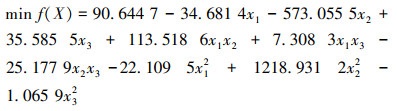

以卡瓦齿最大Mises应力y2、卡瓦齿周向Mises应力不均匀程度y3和卡瓦齿轴向Mises应力不均匀程度y4为优化目标,采用线性加权组合法得到目标函数为:

|

(11) |

以管柱不屈服和各优化变量的边界为约束条件,优化要求为在约束条件下目标函数最小。得到优化设计的数学模型如下:

|

(12) |

|

(13) |

其中,3≤x1≤5,0.1≤x2≤0.5,21.67≤x3≤31.67。

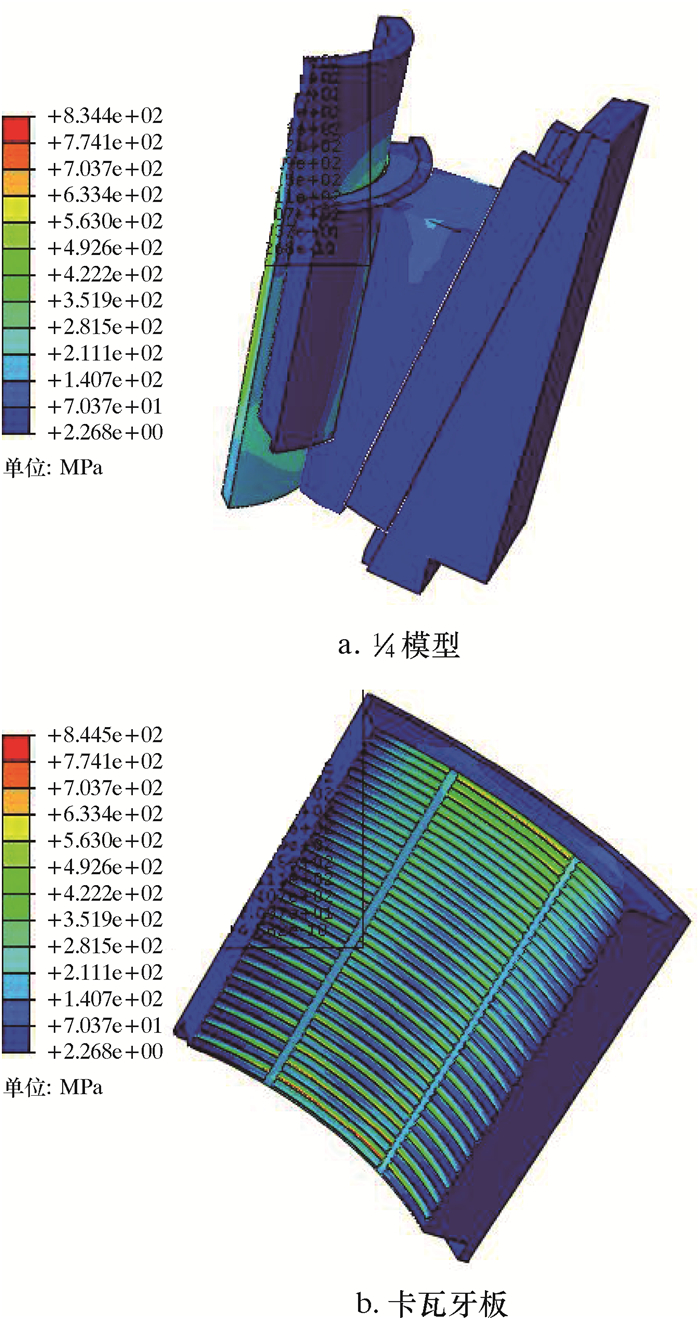

利用Matlabs的优化工具箱得到优化参数x1=5,x2=0.226,x3=21.67,此时目标函数由原来的923.176 0变为364.674 3。为方便生产,将卡瓦齿的优化参数规整为x1=5,x2=0.23,x3=21.67,即液压卡瓦优化结构的开槽宽度为5 mm、齿顶宽为0.23 mm、开槽平面与左右端面的夹角为21.67°,此时目标函数为365.1。通过ABAQUS软件对优化后的结构进行有限元分析,得到液压卡瓦的

|

| 图 11 卡瓦优化结构应力云图 Fig.11 Stress distribution of the optimized slip structure |

5 结论

(1) 以某液压卡瓦为研究对象,提出了将有限元分析法、正交试验法、线性加权组合法和优化工具箱相结合的优化设计方法。

(2) 对液压卡瓦结构的有限元分析表明其薄弱部分位于卡瓦齿,卡瓦齿周向的Mises应力呈现左右对称规律,轴向各齿Mises应力呈现上下大、中间小的马鞍形规律。

(3) 利用Matlabs优化工具箱和规整处理得到液压卡瓦优化结构的开槽宽度为5 mm、齿顶宽为0.23 mm、开槽平面与左右端面的夹角为21.67°,并通过优化结构的有限元分析验证了优化后的应力情况。研究结果对液压卡瓦应力分布的改善和夹持能力的提高有重要意义。

| [1] |

于大伟, 陈新龙, 王炜, 等. 新型独立式带压作业设备的研发与应用[J]. 石油机械, 2017, 45(5): 103-106. YU D W, CHEN X L, WANG W, et al. Development and application of novel stand-alone snubbing unit[J]. China Petroleum Machinery, 2017, 45(5): 103-106. |

| [2] |

滕升光, 左莉, 张小平, 等. SJDBY160K带压作业装备安全监控系统设计[J]. 石油机械, 2014, 42(6): 105-108. TENG S G, ZUO L, ZHANG X P, et al. Safety monitoring system design of SJDBY160K snubbing equipment[J]. China Petroleum Machinery, 2014, 42(6): 105-108. DOI:10.3969/j.issn.1001-4578.2014.06.025 |

| [3] |

国家能源局.页岩气发展规划(2016-2020)[EB/OL]. (2016-09-14)[2016-09-30].http://zfxxgk.nea.gov.cn/auto86/201609/t20160930_2306.html.

|

| [4] |

Energy Information Administration (EIA). Shale gas production drives world natural gas production growth[EB/OL].[2016-08-15]. https://www.eia.gov/todayinenergy/detail.php?id=27512.

|

| [5] |

Energy Information Administration (EIA). Annual energy out-look 2016 with projections to 2040[R/OL].[2016-09-15]. https://www.eia.gov/forecasts/aeo/pdf/0383(2016).pdf.

|

| [6] |

Energy Information Administration (EIA). Argentina seeking increased natural gas production from shale resources to reduce imports[EB/OL].[2017-02-10]. https://www.eia.gov/todayinenergy/detail.php?id=29912.

|

| [7] |

董大忠, 邹才能, 戴金星, 等. 中国页岩气发展战略对策建议[J]. 天然气地球科学, 2016, 27(3): 397-406. DONG D Z, ZOU C N, DAI J X, et al. Suggestions on the development strategy of shale gas in China[J]. Natural Gas Geoscience, 2016, 27(3): 397-406. |

| [8] |

董超群.不压井作业游动卡瓦设计分析[D].成都: 西南石油大学, 2011. DONG C Q. Design analysis of traveling slip in snubbing service[D]. Chengdu: Southwest Petroleum University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10615-1012252606.htm |

| [9] |

GUO Z P, GUO W, WANG Y F, et al. Structural optimization of packer' cone with material properties and mechanics parameters based on ANSYS[J]. Applied Mechanics and Materials, 2013, 172-175. |

| [10] |

刘青松.车载式不压井修井机卡瓦结构设计与分析[D].沈阳: 沈阳工业大学, 2012. LIU Q S. Slips structure design and analysis of vehicle-mounted pressure balancing workover rig[D]. Shenyang: Shenyang University of Technology, 2012. https://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CMFD&filename=1012321396.nh |

| [11] |

LIN Z C. The strength analysis and structure optimization of packer slip based on ANSYS[J]. Applied Materials and Technologies For Modern Manufacturing, 2013, 423/424/425/426: 1967-1971. |

| [12] |

DOU Y H, PAN H H, TONG S K, et al. Study on the interaction mechanism of packer slips and thick wall casing in HPHT well[J]. Science and Technology of West China, 2014(8): 230-233. |

| [13] |

李一凡.基于有限元的井下节流器卡定与密封系统优化设计[D].西安: 西安石油大学, 2015. LI Y F. The optimization design of downhole restrictor's clamping and sealing system based on finite element method[D]. Xi'an: Xi'an Shiyou University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10705-1015307552.htm |

| [14] |

袁玉庭.不压井作业双向自锁卡瓦接触分析及参数优化[D].长春: 吉林大学, 2017. YUAN Y T. Contact analysis and parameter optimization of bidirectional self-locking slip of snubbing service[D].Changchun: Jilin University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10183-1017148312.htm |

| [15] |

张道军.油水井解卡装置卡瓦优化设计及应用[D].大庆: 东北石油大学, 2017. ZHANG D J. Design and optimization of kava in pipe free for workover rig in oil and water wells[D]. Daqing: Northeast Petroleum University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10220-1017085211.htm |

| [16] |

蒋发光, 谢帅, 闫永宏, 等. 顶驱下套管用卡瓦板承载能力分析及卡瓦齿结构优化[J]. 机械设计与制造, 2017(4): 202-205. JIANG F G, XIE S, YAN Y H, et al. The slip bearing capacity analysis and slip's tooth structure optimization of top drive casing running[J]. Machinery Design & Manufacture, 2017(4): 202-205. DOI:10.3969/j.issn.1001-3997.2017.04.052 |

| [17] |

彭韧.750T动力卡瓦的研究与设计[D].南京: 南京理工大学, 2018. PENG R. Research and design of 750T power slip[D]. Nanjing: Nanjing University of Science & Technology, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10288-1018312699.htm |