0 引言

实践证明,渤海油田最有效的开采方式是注水开发。据统计,渤海油田总共有770余口注水井,这些井具有排量大、修井周期长以及管柱防腐等级较低等特点,其中约有30%的井存在不同程度的环空带压问题,且所占比例有上升趋势[1-2]。环空带压问题的主要危害有以下两点:①井口带压易导致采油树等井口设备故障,造成密封失效、设备变形甚至崩落等事故,井口设备和人员存在较大的安全隐患;②注入水从环空返出,造成井下地层的受效不均,从而影响注水井的注水效果。目前,对于注水井环空带压问题的原因认识相对较为笼统,一般认为是环空密封设备损坏失效造成。实际上,由于不同井况的影响、注水水质的差异和管柱服役环境的不同,注水井环空带压原因复杂多样,业内尚缺乏对渤海油田注水井环空带压问题的深入剖析与认识[3-4]。

基于以上问题,根据环空带压程度对渤海A作业公司的注水环空带压井进行了统计和分类,归类分析了注水井环空带压的原因,并提出了相应的解决方法和预防措施。研究结果对解决渤海油田注水井的环空带压问题具有一定的指导意义。

1 环空带压井的统计与归类分析以渤海A作业公司为例,对147口注水井进行统计,其中42口井出现了环空带压或者环空返出的问题,根据环空带压的程度将其分为3大类:环空套压较低(套压低于油压的50%)、套压较高(套压高于或等于油压的50%)和特殊注水管柱。其中套压较低井根据环空是否有套压分为两类,而套压较高井根据是否油套同压也分为两类,具体的分类和部分问题井的压力情况见表 1。

| 一级分类 | 二级分类 | 井号 | 油压/ MPa |

套压/ MPa |

管柱类型 |

| 无套压环空有返出 | A29 | 5.0 | 0.0 | 空心集成注水管柱 | |

| A12 | 15.8 | 0.0 | 同心分注注水管柱 | ||

| 套压较低 | 有套压 | A10 | 6.5 | 1.5 | 普通注水管柱 |

| 有套压 | A11 | 11.0 | 1.2 | 普通带孔管注水管柱 | |

| 有套压 | A21 | 10.0 | 2.0 | 普通注水管柱 | |

| 油套同压 | A15 | 15.0 | 15.0 | 空心集成注水管柱 | |

| 油套同压 | A17 | 15.0 | 15.0 | 同心分注注水管柱 | |

| 套压较高 | 油套不同压 | A18 | 5.0 | 4.0 | 普通带孔管注水管柱 |

| 油套不同压 | A1 | 13.3 | 4.0 | 空心集成注水管柱 | |

| 油套不同压 | A5 | 16.0 | 6.5 | 空心集成注水管柱 | |

| 特殊注水管柱 | — | A8 | 15.0 | 13.0 | 带泵注水管柱 |

| — | A28 | 9.0 | 6.0 | 电缆测调智能注水 |

根据上述分类,对各类环空带压井进行具体的原因分析,其中特殊注水管柱由于数目较少、随机性较大,不对其进行研究。

第一类,无套压、但环空有返出的井。分析主要原因为:注水压力波动造成管柱窜动,导致插入密封的局部磨损;管柱的窜动或局部腐蚀,造成顶部封隔器密封筒胶皮发生局部磨损或腐蚀。

第二类,有套压、但未达到油套同压的井。分析主要原因为:注水压力波动造成管柱反复窜动,导致插入密封疲劳损害;长期管柱窜动、胶皮腐蚀破坏或套管局部结垢腐蚀,造成顶部封隔器外部胶皮或其依附套管发生破坏;油管或工具结垢后,造成管柱的局部腐蚀破坏,进而引起了局部渗漏。

第三类,油套同压的井。分析主要原因为:注入压力波动频率或幅度过大,导致插入密封疲劳失效或拔出密封筒,造成密封完全失效;顶部封隔器以上油管或工具发生局部结垢腐蚀,对管柱完整性造成破坏(如局部穿孔);受注入水质和地层的影响,套管发生腐蚀破坏,造成层间互窜。

根据分析结果,可将注水井环空带压原因归纳为两大类:①注水管柱变形造成密封设备失效引起的环空带压;②由于水质或者管柱材质、注水管柱结垢腐蚀破坏带来的环空带压问题。

2 注水管柱变形造成的环空带压注水井在进行注入、停注及酸化等作业时,注水管柱会发生伸长或缩短等变形,该变形量会引起管柱伸缩从而使插入密封在密封筒内产生抽拔运动,进而造成密封失效而引起环空带压。

2.1 注水管柱变形量计算模型注水井在注入过程中,管柱在自重、浮力、摩阻及井下温度等因素的综合作用下发生变形,其变形量可归纳成膨胀效应、活塞效应、温度效应和摩阻效应等4个效应的综合影响结果[5-8]。各个效应对变形量影响的计算公式如下。

注水时,油管内的压力大于油套环空,油管在内外压差作用下发生鼓胀效应而导致油管变形。根据弹性力学径向力和环周应力计算公式,同时计算直径取内外径的几何平均值,可得到应变的计算公式。该变形通常会引起管柱收缩,其值一般为负值,计算公式如下:

|

(1) |

式中:Δl1为膨胀效应引起的油管变形量,m;μ为油管泊松比;E为弹性模量,Pa;di为油管内径,m;do为油管外径,m;pi为油管内压力,Pa;po为油套环空压力,Pa;l1为管串的封隔器位置,m。

注水管柱一般通过插入密封插入封隔器,其密封组件配合形成井下密封空间,而插入密封上下管柱一般尺寸不同,因此受力面积不同。同时,作用在插入密封上下的压力也不同,上环空的作用力为环空的净液柱压力,下环空的作用力为注水压力和净液柱压力之和,因此下环空的压力大于上环空,导致管柱缩短。管柱变形量一般为负值,根据胡克定律可得到活塞效应的变形量为[9-10]:

|

(2) |

式中:Δl2为活塞效应引起的油管变形量,m;pz为井口注水压力,Pa;ρ为注入水的密度,kg/m3;g为重力加速度,m/s2;do2为插入密封以下油管外径,m;D为插入密封外径,m。

由于注水井井下地层温度较高,根据热胀冷缩原理,油管必定受温度变化发生变形,其值的正负取决于注水作业前后的油管温度差[11-12],计算公式如下:

|

(3) |

式中:Δl3为温度效应引起的油管变形量,m;α为管柱的热膨胀系数,℃-1;t1为注入条件下的油管温度,℃;t0为初始条件下的油管温度,℃。

由于油管在注水过程中,管柱对流体有流动阻力效应,而管柱受到流体的反作用力,使油管有伸长趋势,所以管柱变形量一般为正值,根据范宁公式和胡克定律,可求得变形公式为:

|

(4) |

式中:Δl4为摩阻效应引起的油管变形量,m;λ为油管沿程摩阻系数;v为注入水的速度,m/s。

总的管柱变形量为4个效应产生的变形量之和,根据式(1)~式(4),油管的变形量主要由注入量、注水压力、注水温度及井深等因素决定。当总变形量为正值时,油管处于伸长阶段,反之则处于收缩状态。管柱总变形量计算公式为:

|

(5) |

式中:Δl为注入条件下油管总变形量,m。

2.2 环空带压原因分析注水井在注水状态下造成的环空带压问题可以分为两种情况:一是注水或作业期间注水管柱缩短,使插入密封完全拔出密封筒而导致环空带压;二是作业参数变化造成油管的伸缩量不断变化,从而导致插入密封在密封筒内的来回插拔,使密封工具发生疲劳损害而造成的环空带压。下面结合实例对这两种情况进行具体分析。

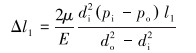

X1井是渤海油田深层沙河街组的一口先期排液定向井,Y型生产管柱,于2015年4月投产,2016年4月更换注水管柱转注后,环空压力迅速上升,同年9月环空带压8 MPa,2017年3月环空压力达到油套同压级别。该井基本参数如下:完井井深3 022.00 m,完钻垂深2 273.37 m,最大井斜为30.79°,地层压力和温度分别为25.34 MPa和115.35 ℃,完井方式为ø244.5 mm套管射孔+不防砂6层注水管柱(45.5 m+35.4 m+50.4 m+39.9 m+40.4 m+28.2 m),注水管柱为ø88.9 mm套管+ø73.0 mm油管,注入压力为10 MPa,注入温度为58 ℃,最高注入量579 m3/d。根据2.1节建立的计算模型,计算膨胀效应、活塞效应、温度效应和摩阻效应引起的变形量。如图 1所示,总的缩短量为1 068 mm,而该井的密封单元长度为1 000 mm,管柱缩短量大于密封单元长度,从而将插入密封完全拔出密封筒,造成环空带压。这种情况会造成环空套压快速上升,但只要加长密封单元长度,使密封单元长度大于最大管柱缩短量,该问题就可完全避免。

|

| 图 1 渤海X1井油管变形量计算结果 Fig.1 Calculation result of tubing variation in Well Bohai X1 |

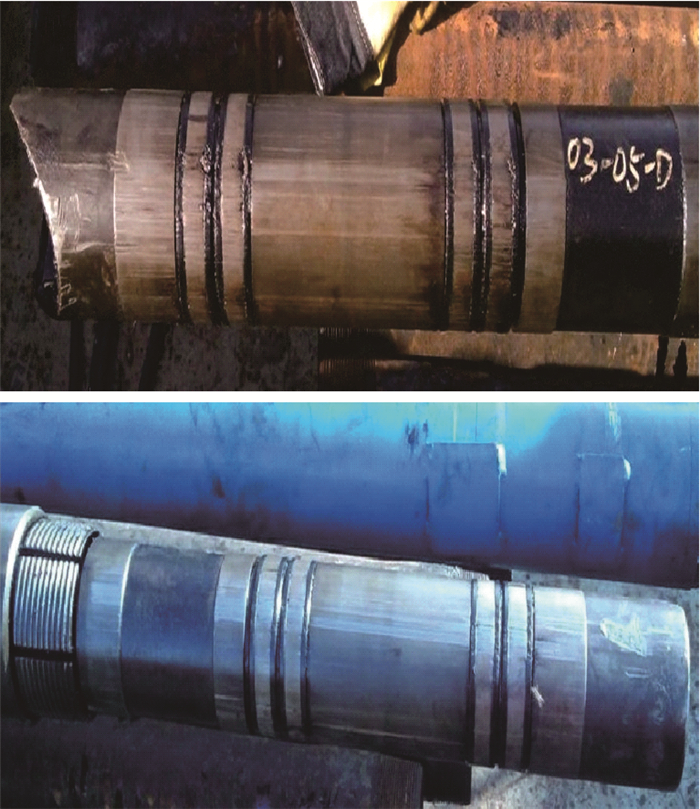

上述情况为管柱变形造成环空带压问题的一种极限情况,大多数环空带压井的插入密封没有拔出密封筒,仍然出现环空带压问题,这是因为参数变化导致中心管反复插拔,使密封疲劳失效而造成环空带压。实际注水过程中,试注、停注、增注及酸化等工况均会引起注水压力的波动,致使中心管在封隔器密封筒胶皮内反复插拔,导致疲劳失效,主要表现为3个方面:①模块密封磨损,即密封在密封筒内长行程摩擦,预应力降低,致使密封失效;②密封筒磨损,包括密封筒变形、内表面有明显划痕及内表面腐蚀等;③封隔器蠕动,即油管伸长,定位密封下压顶部封隔器,致使封隔器胶筒蠕动造成密封损害[13]。以A14井为例,该井的基本注入参数如下:注水压力8 MPa,注入温度50 ℃,管柱下深2 354.80 m,平均注水量300 m3/d。该井自注水作业开始,共采取了50余次关调措施,根据每次参数的变化,计算得到管柱总的运动行程为46.71 m,即插入密封在密封筒内抽拔了46.71 m的行程。后期油套同压后,将插入密封装置取出,密封模块可见明显磨损痕迹(见图 2),后期密封失效系由此造成。

|

| 图 2 A14井插入密封模块磨损图 Fig.2 Wear diagram of insert seal module in Well A14 |

由A14井的分析可知,关调次数过多易造成插入密封系统的疲劳损害,从而导致注水井环空带压。以注入压力波动2 MPa为一量度,调研统计了A作业公司环空带压井的关调次数,结果如表 2所示。由表 2可知,插入密封装置存在临界的插拔次数,A作业公司馆陶组临界插拔次数为50次,关调次数小于50次时,单井的插入密封损害较小,套压较低;关调次数大于50次时,单井的插入密封疲劳失效,导致环空压力快速上升。但A23、A39及A40等井的关调次数小于50,环空压力仍然较高,这是因为这几口井的注入层位都是深度较深的沙河街组,这类井单次压力波动造成的管柱行程较大,即在较低的关调波动次数下就达到了装置的临界插拔行程,所以这几口井的临界插拔次数较少。从以上分析可知,插入密封装置有其固有的临界插拔次数或行程,应根据该值合理控制注水井的关调次数,减小压力波动造成的管柱长度变化,从而从根本上降低密封设备发生疲劳失效的可能性。

| 一级分类 | 井号 | 注水层位 | 关调次数 |

| A14 | 馆陶组 | 42 | |

| A23 | 馆陶组 | 41 | |

| 套压较低 | A10 | 馆陶组 | 31 |

| A11 | 馆陶组 | 43 | |

| A21 | 馆陶组 | 35 | |

| A5 | 馆陶组 | 45 | |

| A6 | 馆陶组 | 54 | |

| A7 | 馆陶组 | 109 | |

| A10 | 馆陶组 | 54 | |

| 套压较高 | A11 | 馆陶组 | 77 |

| A15 | 馆陶组 | 63 | |

| A28 | 馆陶组 | 58 | |

| A23 | 沙河街 | 37 | |

| A39 | 沙河街 | 38 | |

| A40 | 沙河街 | 45 |

3 注水管柱结垢腐蚀造成的环空带压

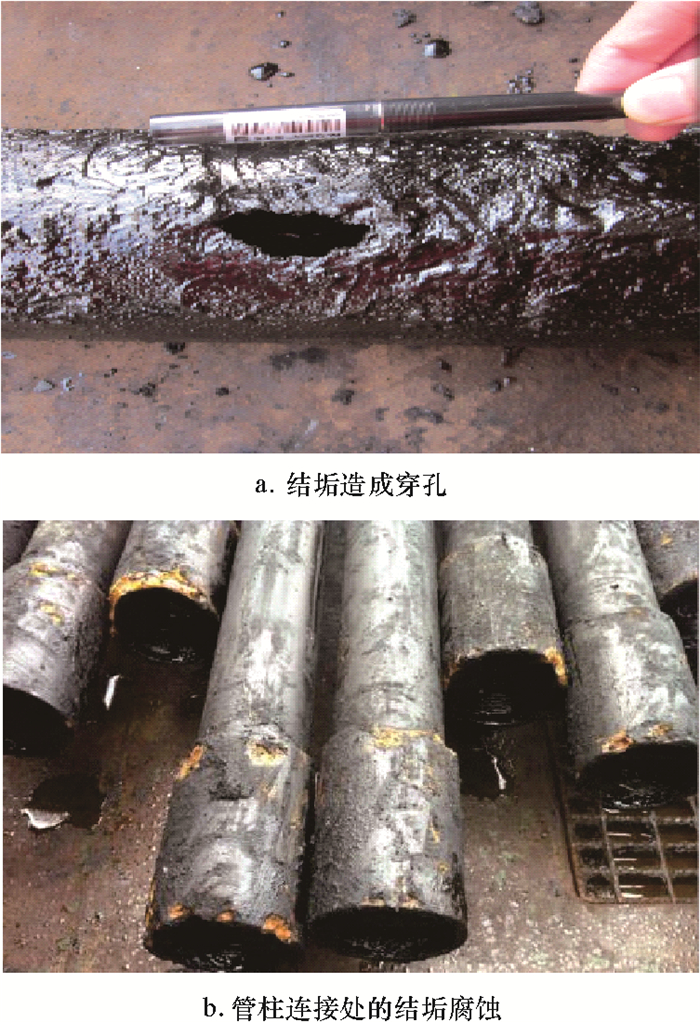

为进一步分析注水井环空带压问题产生的原因,将问题井中注水管柱从井下起出,观察其损害情况,结果发现有50%的井都出现了管柱结垢腐蚀现象,注水管柱的结垢腐蚀已经逐渐成为渤海油田注水井环空带压的另一个主要原因。随着开发年限的不断延长,渤海油田面临的油套管腐蚀问题越来越严重。由于注入水质差、地层水矿化度高及注水井修井周期较长等,注水井和水源井的油套管腐蚀较为严重,主要表现在油管的腐蚀穿孔及螺纹连接处的腐蚀,如图 3所示。

|

| 图 3 管柱的结垢腐蚀现象 Fig.3 Scaling corrosion of pipe string |

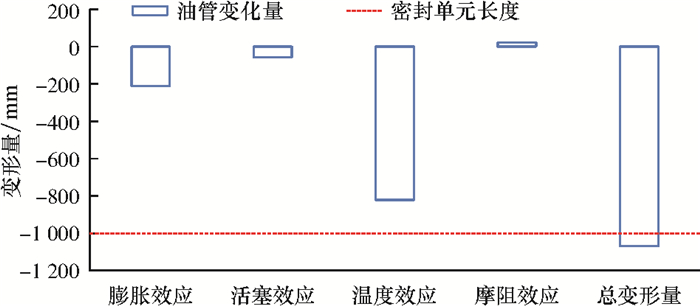

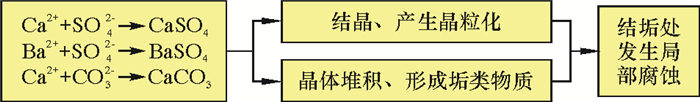

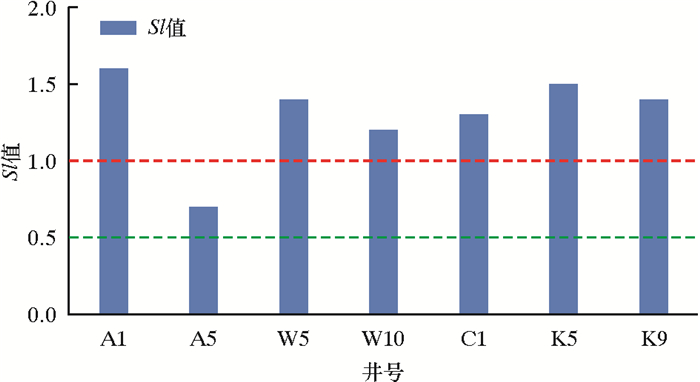

注水水源中的微量元素是管柱发生结垢腐蚀的内在原因。如图 4所示,水中的Ca2+和Mg2+等离子与CO32-发生化学反应,生成晶类物质,晶体堆积后形成垢类物质,结垢处的下方处于缺氧状态,而硫酸还原菌(SRB)等厌氧细菌加速了对局部管柱的腐蚀速度,从而导致油管发生穿孔或点蚀等局部损坏[14]。为了定量描述井下管柱发生垢下腐蚀现象的可能性,引入工程上常用的Stiff & Davis指数(Sl),即通过对水质的Sl值的预测来判断是否会发生结垢现象[15]:当Sl<0时,井下管柱不会发生结垢;当Sl=0.0~0.5时,井下管柱发生一般性结垢;当Sl=0.5~1.0时,井下管柱发生轻微结垢;当Sl>1.0时,井下管柱可能发生严重结垢。选取渤海油田7口油管结垢腐蚀严重的井,对其注水水源的Sl值进行测定,试验结果如图 5所示。

|

| 图 4 管柱结垢腐蚀机理 Fig.4 Mechanism of scaling corrosion of pipe string |

|

| 图 5 渤海油田注水井水源水质Sl值测试结果 Fig.5 Measured Sl value of water quality of injected water source in Bohai Oilfield |

由图 5可知,这些井的注水水质基本都大于1,因此极易发生严重结垢现象,管柱的实际结垢腐蚀情况也验证了Sl指数法的准确性。

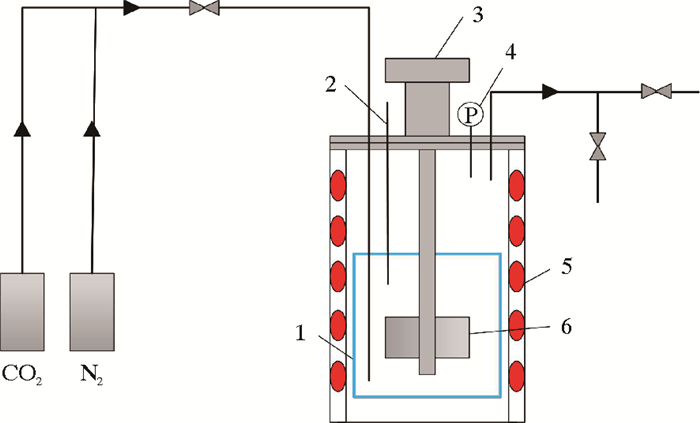

为模拟实际注水井管柱的结垢腐蚀速率,采用如图 6所示的试验装置,对3口注水井的注水水源进行挂片腐蚀试验,计算实际水质下的管柱结垢腐蚀速率。为了模拟注水井井下的实际情况,采取了以下措施:①利用试验装置的电机转动,通过调整转速模拟注水井井下流速;②通过充入装置的CO2和N2的比例,模拟井下CO2分压;③通过加热带对装置进行加热,模拟实际井下温度,利用热电偶进行温度测量;④对井下水源取样,作为试验介质进行模拟;⑤试验挂片材质选用普通N80钢和不锈钢,模拟更换油管对结垢腐蚀的影响程度。室内试验的模拟条件如表 3所示。

|

| 1—试样夹具;2—热电偶;3—电机;4—压力表;5—加热带;6—试验挂片。 图 6 金属挂片泡水结垢腐蚀试验装置 Fig.6 Experimental device for coupon scaling corrosion in water |

| 井号 | 挂片材质 | 模拟转速/ (m·s-1) |

CO2分压/ MPa |

模拟温度/℃ |

| A35 | N80/不锈钢 | 1.5 | 0.2 | 85 |

| C37 | N80/不锈钢 | 1.5 | 0.4 | 85 |

| K36 | N80/不锈钢 | 1.5 | 0.4 | 85 |

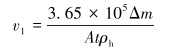

在上述试验条件下,动态模拟挂片腐蚀,2 d后取出挂片,立即用水冲洗挂片表面垢类沉积物,待金属表面晾干后,测量试验前后挂片的质量,再利用式(6)计算注水水质条件下的管材结垢腐蚀速率。

|

(6) |

式中:v1为腐蚀速率,mm/a;Δm为挂片失质量,g;A为挂片暴露面积,cm2;t为试验时间,d;ρh为挂片密度,g/cm3。

试验结果如表 4所示。3口注水井同样水源条件下N80管材的腐蚀速率在0.497~1.311 mm/a之间,远远大于标准要求(0.076 mm/a),且试验后挂片表面粗糙,腐蚀现象明显;而不锈钢的腐蚀速率接近于0,远低于标准要求,表面光滑,基本没有腐蚀痕迹。渤海油田的注水管柱以N80为主,因此不能直接用于注水,否则易造成井下管柱结垢腐蚀现象的发生。要避免注水管柱结垢腐蚀,可以从两个角度考虑:①严格控制注水水质,通过加入化学药剂等方法控制水质的Sl值,从根本上降低结垢腐蚀破坏的可能性;②考虑更换注水管柱材质,将N80油管更换为不锈钢等特殊材料油管。目前渤海油田已经试用过内涂层、渗氮、13Cr、钨合金和内衬不锈钢等特殊材质油管,其中大面积使用防腐性能好且价格适中的钨合金油管。

| 井号 | N80腐蚀速率 | 不锈钢腐蚀速率 |

| A35 | 1.311 | 0.002 |

| C37 | 0.910 | 0.003 |

| K36 | 0.497 | 0.003 |

4 措施及建议

基于对注水井环空带压原因的分析,从事前预防、制度管理创新和事后补救等3个方面提出如下应对措施和建议。

4.1 事前预防措施依据注水管柱收缩量分析结果,加长定位密封单元,使密封单元长度大于管柱最大缩短量,防止插入密封完全拔出密封筒;管柱串中加入防上窜工具,如RH或PHL封隔器、水力锚、锚定插入密封,通过机械的方式实现管柱锚定,减少管柱的纵向移动;加入环空二次密封工具,提高环空的密封等级,如双环空封隔器或APS井口保护器等;采用新型密封材料,提高密封模块耐摩擦能力,降低其疲劳失效的可能性。

4.2 制度管理创新从采办管理制度上创新,建议将密封筒或密封模块临界插拔次数或行程作为工具采办衡量指标,要求密封满足渤海注水井插拔次数或行程的要求;从注水制度管理上创新,建议根据密封工具的临界插拔次数或行程,制订合理的注水井关调制度,减少/小注水波动次数/幅度,减少密封工具的疲劳损坏;从注水水质管理上创新,建议加强注入水水质管理,严控Sl值,适当减小HCO3-、Cl-和Ca2+含量,增加Na+和K+含量,从根源上降低注水管柱局部结垢腐蚀的可能性。

4.3 事后补救措施对于封隔器已经磨损的井,可以下入膨胀封隔器,修正磨损造成的胶皮损坏;对于已经发生结垢腐蚀的井,建议加入适量盐或弱酸类化学药剂,溶解已经形成的垢类物质,避免对管柱的进一步破坏。

5 结论(1) 以环空带压程度为划分依据,归类分析了渤海油田注水井环空带压的原因。研究认为,注水管柱变形缩短和注水管材结垢腐蚀是渤海油田注水井环空带压的主要原因。

(2) 结合注水管柱变形分析模型,研究了注水管柱变形造成环空带压的两种情况,提出了密封装置临界插拔次数和行程的概念,并认为密封工具的疲劳损害是其密封失效的主要原因。

(3) 通过注水井水源Sl值测试以及金属挂片腐蚀试验,证实了地下水源会造成金属材质的结垢腐蚀,因此可以从控制水源Sl值和更换注水管柱两个方面降低注水管柱由于结垢腐蚀造成的破坏。

(4) 基于注水井环空带压原因分析,从事前预防、管理制度创新及事后补救等3方面提出了应对措施及建议。

| [1] |

张辉, 王瑞祥, 毕闯, 等. 渤南区域注水井环空带压原因浅析及应对措施[J]. 石化技术, 2018, 25(6): 160-161. ZHANG H, WANG R X, BI C, et al. Cause analysis and solutions for annular pressure of injection wells in Bonan area[J]. Petrochemical Industry Technology, 2018, 25(6): 160-161. |

| [2] |

姚园. 渤海油田腐蚀垢卡油管打捞工艺技术:以绥中36-1A井为例[J]. 辽宁石油化工大学学报, 2019, 39(2): 83-87. YAO Y. Salvage technology of corroded and scale-stucked tubing in Bohai Oilfields:taking SZ 36-1A Well as an example[J]. Journal of Liaoning University of Petroleum & Chemical Technology, 2019, 39(2): 83-87. |

| [3] |

陈钦伟, 司念亭, 龙江桥, 等. 渤海油田注水井高套压治理技术探索[J]. 海洋石油, 2017, 37(4): 76-79, 88. CHEN Q W, SI N T, LONG J Q, et al. Discussion about technique for controlling high casing pressure in injection wells in Bohai Oilfield[J]. Offshore Oil, 2017, 37(4): 76-79, 88. |

| [4] |

朱洪华, 高义方, 冯硕. 注水井油套环空带压原因分析及治理探索[J]. 中国石油和化工标准与质量, 2019, 39(11): 127-130, 132. ZHU H H, GAO Y F, FENG S. Cause analysis and treatment of annular pressure in oil casing of water injection well[J]. China Petroleum and Chemical Standard and Quality, 2019, 39(11): 127-130, 132. |

| [5] |

龚宁, 贾立新, 李进, 等. 注入条件下注水井环空带压原因分析及对策[J]. 石油机械, 2018, 46(11): 91-96. GONG N, JIA L X, LI J, et al. Causes and countermeasures of annular pressure in water injection wells under injection conditions[J]. China Petroleum Machinery, 2018, 46(11): 91-96. |

| [6] |

李增仁. 高压注水井分注技术研究[J]. 钻采工艺, 2003, 26(3): 109-111. LI Z R. Study on separate injection technology of high pressure water injection wells[J]. Drilling & Production Technology, 2003, 26(3): 109-111. |

| [7] |

田龙.注水井井下管柱力学分析[D].成都: 西南石油大学, 2016. TIAN L. Mechanical analysis of downhole pipe string in water injection well[D]. Chengdu: Southwest Petroleum University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10615-1016098043.htm |

| [8] |

孙利民. 注水管柱应力与轴向变形分析[J]. 石油机械, 1999, 27(7): 38-39. SUN L M. Stress and axial deformation of tubing string in water injection wells[J]. China Petroleum Machinery, 1999, 27(7): 38-39. |

| [9] |

孙爱军, 徐英娜, 李洪洌, 等. 注水管柱的受力分析及理论计算[J]. 钻采工艺, 2003, 26(3): 55-57. SUN A J, XU Y N, LI H L, et al. Force analysis and theoretical calculation of water injection string[J]. Drilling & Production Technology, 2003, 26(3): 55-57. |

| [10] |

蒋建勋, 刘琦, 程福平, 等. 分层注水工艺管柱变形量计算[J]. 西南石油大学学报, 2007, 29(5): 145-148. JIANG J X, LIU Q, CHENG F P, et al. Calculation of string deformation for separate zone water injection technique[J]. Journal of Southwest Petroleum University, 2007, 29(5): 145-148. |

| [11] |

崔玉海, 唐高峰, 丁晓芳, 等. 注水管柱中温度效应的分析与计算[J]. 石油钻采工艺, 2003, 25(2): 50-54. CUI Y H, TANG G F, DING X F, et al. Analysis and calculation of the temperature effect in the water injection string[J]. Oil Drilling & Production Technology, 2003, 25(2): 50-54. |

| [12] |

黄云, 刘清友, 莫丽. 注水管柱温度场数值计算模型研究-注水管柱受力分析系统讨论之一[J]. 钻采工艺, 2008, 31(5): 44-46, 65. HUANG Y, LIU Q Y, MO L. Research on temperature field numerical computation model of injection string[J]. Drilling & Production Technology, 2008, 31(5): 44-46, 65. |

| [13] |

鲍蕊, 王旱祥, 魏振, 等. 三级分层注水管柱蠕动研究[J]. 石油机械, 2019, 47(4): 110-117. BAO R, WANG H X, WEI Z, et al. Study on creep of three-stage separate layer water injection string[J]. China Petroleum Machinery, 2019, 47(4): 110-117. |

| [14] |

谢飞, 吴明, 陈旭, 等. 油田注水系统结垢腐蚀机理[J]. 油气储运, 2010, 29(12): 896-899. XIE F, WU M, CHEN X, et al. Mechanism of scaling corrosion for water injection system of oilfield[J]. Oil & Gas Storage and Transportation, 2010, 29(12): 896-899. |

| [15] |

郭张军, 宋汉周. 地下水化学组分存在形式及其Sl值计算[J]. 资源环境与工程, 2005, 19(3): 200-202, 219. GUO Z J, SONG H Z. Chemial components in ground water and its Sl values[J]. Resources Environment & Engineering, 2005, 19(3): 200-202, 219. |