0 引言

随着智能技术的发展,大数据和云计算等信息技术在石油行业的应用越来越广泛,智能石油钻机已经成为石油钻井装备领域的必然趋势[1]。2004年斯伦贝谢公司的远程控制钻井试验,标志着世界钻井开始步入自动化钻井阶段[2];2008年SPE成立了钻井系统自动化技术部;2013年一些著名油服企业联合发起了自动化钻井路线图计划[3],这些都极大地促进了石油钻机自动化的发展。

中国石油装备制造商从2010年开始研制与自动化钻机相配套的单体设备,但当时在智能自动化技术、集成控制技术和通信技术应用等方面与国外都存在极大差距。经过近十年的发展,国内已基本完成了钻台自动化产品的配套,如宝鸡石油机械有限责任公司、山东科瑞、宏华石油和中曼石油等企业,目前正着重进行智能化钻机的研制与生产。

智能钻机根据智能化程度的不同可分为半自动智能钻机和全自动智能钻机。半自动智能钻机在钻井过程中,钻机操作人员需借助远程控制装置给钻井作业设备/机具发出指令,以完成起下钻、接单根或下套管等作业。目前国内外知名公司生产的智能钻机均属此种类型,有的称其为液压钻机,有的称其为自动化钻机,NOV公司则把它称为快速钻机(Rapid Rig)。

全自动智能钻机在自动化程度及智能化(聪明度)方面与半自动智能钻机相比有较大进步,如在钻机的起下钻、接立根和钻具排放等作业中,不再需要司钻给出各具体步骤的动作指令,而是由计算机控制系统自动完成整个作业过程;同时在钻进过程中,结合井下信息实时检测技术[4-5],计算机控制系统也完全代替了人工操作,司钻无需频繁地调整钻压和转速等参数。计算机控制系统是整个智能钻机的大脑,能对各种复杂工况、运行状态、操作对象的异常变化等进行实时识别、逻辑分析及决策[6],实现钻井施工的精准闭环控制,并且还能充分与钻井、地质和测井等专业大数据进行融合,提高生产效率。但目前国内外还没有完全符合此要求的钻机产品。

1 自动化智能钻机国内外发展现状 1.1 国内现状国内多数厂家只是研制出了具有某单项功能的钻井自动化设备/机具,如自动猫道机、自动排管机和铁钻工等。这些设备虽能够达到初步集成,但仍至少需要2人操作完成。在安全性、可靠性和人性化程度等方面还不能获得国内外用户的广泛认可,因此仍处于自动化的初期阶段,更谈不上智能化。

山东科瑞在2015年12月交付给沙特阿美公司一台9 000 m自动化钻机,目前已经完成6口超深井的作业。其主要特色是管柱自动化处理系统、远程双集成司钻以及便于搬迁的快速移运技术[7]。2019年宝鸡石油机械有限责任公司生产的机械化7 000 m钻机在玛湖油田投入使用,效果良好。中曼石油从2015年起进行钻机智能化的研制工作,目前钻台自动化及其集成操作已经完成,钻井远程支持系统日益完善,若充分利用其在装备制造、钻井服务和勘探开发等领域的优势,则有望开发出集装备、工程和分析诊断于一体的更具智能化的产品。

1.2 国外现状国外的自动化钻机自2000年以来发展较快,目前技术已趋成熟,产品已成系列化。较知名的厂家有意大利的Drillmec,德国的Bauer、海瑞克(HerrenknechtAG)、Huisman,美国的NOV以及挪威的WeST等。从产量和技术成熟度上看,Drillmec的自动化钻机目前处于全球领先地位。

2006年中石油长城钻井公司购买了一台Drillmec全自动液压钻机,用于委内瑞拉的油田钻井。中石油川东勘探公司2014年引进了一台海瑞克自动化钻机,目前正在川东进行钻井作业。

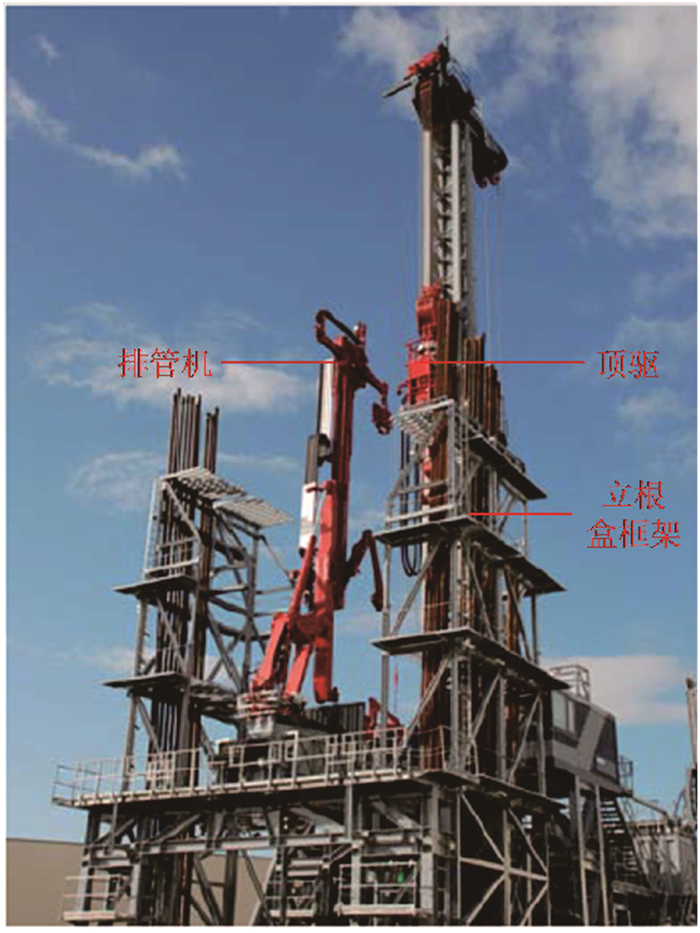

1.2.1 Drillmec自动化钻机(意大利)Drillmec自动化钻机以HH350液压钻机为代表,该钻机的钻具提升和下放运动未采用传统的绞车驱动,而是通过液缸的顶升来实现。钻机井架采用柱式结构,具有自升能力,由单液缸驱动井架的伸缩。该钻机配备的液压顶驱具备在井眼与鼠洞之间水平移动的能力,以实现在鼠洞与井眼间移送管柱,其中鼠洞位于井眼正前方。该钻机的另一主要特征是采用垂直管架输送系统,即该钻机未配备自动猫道机,也未在钻台面上设置立根盒,所有立根在预先接好后放置于立根盒框架内,立根盒框架直立于地面并在钻机前方构成一个半圆形排列,在半圆形圆心位置安装有可旋转的吊塔,同时安装有两个可沿其上下移动的排管机,排管机也能实现径向伸缩,如图 1所示。

|

| 图 1 Drillmec自动化钻机 Fig.1 Drillmec automated drilling rig |

在进行起下钻作业时,钻杆的上卸扣及立根排放可由1名司钻在控制室通过操作手柄和按钮来完成。以下钻为例,各系统的主要动作流程为:首先在两排管机调整好适当的间距后,转塔旋转至相应的立根盒框架,排管机夹取出立根后转塔旋转至鼠洞位置,排管机将立根放入鼠洞内;随后顶驱从井眼中心移动至鼠洞中心,提取鼠洞内的立根至井眼,并配合铁钻工完成本次立根的连接。起钻过程与此相反,完成1个立根起下钻的周期约为100 s。Drillmec的HH350型钻机的输入功率为1 150 kW,最大静钩载为3 170 kN,最大高度为31.3 m,顶驱最大扭矩为52.23 kN·m。该钻机目前已生产100多台,遍布世界五大洲,获得行业较好认可。

1.2.2 Bauer自动化钻机(德国)Bauer自动化钻机以PR500M2为代表,该钻机的结构原理与Drillmec的自动化钻机有较多相似之处,但该钻机的钻具提升和下放采用传统的绞车驱动,井架为桁架结构。该钻机与Drillmec的HH系列自动化液压钻机一样,都采用了垂直管架输送系统,即未配置自动猫道机,钻台上也无立根盒,所不同的是立根盒框架对称并垂直安置于井架前方的底座上,并在两组立根盒框架间安装有排管机。排管机可沿其导轨在钻机前后方向移动,同时也能绕其自身旋转,其上的两夹持器除可伸缩外也能整体上下移动,如图 2所示。输送系统能处理长达19 m的钻具,最大容量为6 000 m(2单根、API Spec 5DP Range 2)。该钻机未配置鼠洞,排管机可直接将立根由立根盒框架输送至井眼中心,完成一次起下钻的周期约为100 s。该钻机的最大钩载为5 000 kN,最大高度为46 m,钻台面距地面9 m,顶驱最大转速228 r/min,顶驱最大连续扭矩80 kN·m。

|

| 图 2 PR500M2自动化钻机 Fig.2 PR500M2 automated drilling rig |

1.2.3 海瑞克自动化钻机(德国)

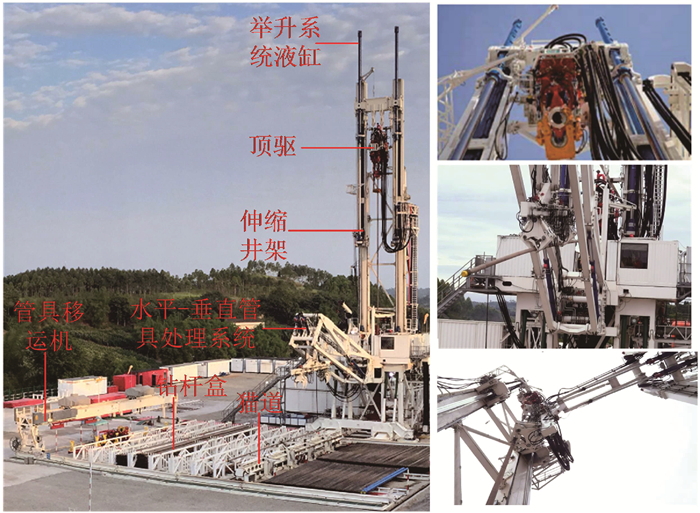

海瑞克自动化钻机以TI-350型为代表,该钻机与Drillmec和Bauer的自动化钻机相比在结构和工作原理上有较大不同。它没有配备常规钻机具有的天车、游车、绞车和钢丝绳滑轮等设备,提升系统直接通过两套立式安装的液压油缸的伸缩来实现钻具的提升和下放,提升系统安装于可伸缩的双柱式结构井架上,其行程可达22 m,可两单根作业。该钻机具有一套由液压驱动的水平-垂直管具处理系统,能够将管具由水平旋转至垂直后送入井口(或由垂直旋转至水平后送至地面),因此该钻机未设置立根盒及鼠洞,每个立根在未入井前及从井下起出之后均水平放置于底座前方的钻杆盒内,并配备有自动化猫道及管具移运机,如图 3所示。以下钻为例,各系统的主要动作流程为:管具移运机提取指定钻杆盒内的立根并水平移至猫道处,猫道将立根举起一定高度,水平-垂直管柱处理系统抓取猫道上的立根并将立根旋转至垂直状态对准井口,顶驱配合钻台上的铁钻工等完成管柱的连接,提升系统的液缸收缩驱动钻杆下行,起钻过程与此相反。

|

| 图 3 海瑞克TI-350型自动化钻机 Fig.3 Terra Invader TI-350 automated drilling rig |

海瑞克TI-350型钻机的最大拉力为3 500 kN,最大推力为1 600 kN,最大下钻速度为600 m/h,井架高度(伸出后)为46 m,钻台面距地面9 m,提升系统的功率为1 600 kW,顶驱最大连续扭矩为62 kN·m,最大转速为220 r/min,水平-垂直管具处理系统最大可处理4.5 t的管具。该钻机配备的自动猫道机在起下钻时使用频率很高,负载较大,完成一个立根的起下钻时间也较长(约120 s)。

1.2.4 Huisman自动化钻机(荷兰)Huisman自动化钻机以LOC400型为代表,该钻机的钻具提升和下放采用传统的绞车来驱动,并采用单根作业,井架为桁架结构。与海瑞克自动化钻机一样,该钻机也具有一套水平-垂直管柱自动化处理系统,即可实现地面与井眼间的管具输送。该钻机也没有配备立根盒及鼠洞,立根在未下井前或从井下起出之后均放置在底座前方的钻杆盒内,配备有自动化猫道,如图 4所示。

|

| 图 4 Huisman自动化钻机 Fig.4 Huisman automated drilling rig |

Huisman的LOC400型钻机最大钩载3 600 kN,最高为38.1 m,钻台面距地面8 m,顶驱最大扭矩94 kN·m,最大转速220 r/min,自动化管柱处理系统能处理最长14.3 m、最大质量3 t的管具。该钻机的自动猫道机在起下钻时工作负载也很大,自动猫道机应非常可靠。该型号钻机又被称为集装箱型钻机,其主要特点是整个钻机可拆装成多个集装箱式的结构,便于快速运输。另外,由于采用单根作业,其起下钻效率要远低于前述3个厂家的产品,主要适用于井深不超过5 000 m的钻探井。

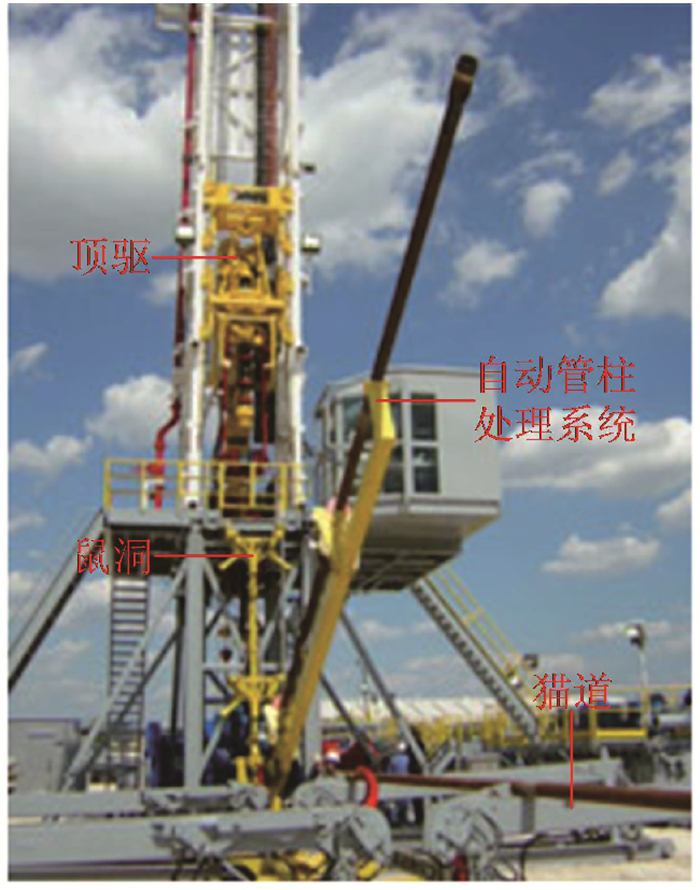

1.2.5 NOV Rapid自动化钻机(美国)NOV钻机以Rapid Rig为代表,该钻机是NOV在传统钻机的基础上进行了自动化的功能设计,井架为桁架结构,采用传统的绞车来驱动管具的提升和下放。该钻机具有一套水平-垂直管具处理系统,钻机无立根盒,并配备有自动化猫道,管具处理系统能够直接将猫道上的钻杆输送到井眼正前方的鼠洞内[8],如图 5所示。以下钻为例,系统主要动作流程为:管具处理系统将猫道上的单根输送至鼠洞内,顶驱下行,顶驱上的吊卡提取鼠洞内的单根后上行,并使单根对准井眼中心,与铁钻工配合完成管具的连接后下钻,起钻过程与此相反。与传统钻机相比,该钻机的主要变化为:①采用单根钻井,大幅降低了井架高度;②取消了钻台立根盒及井架上的二层台,使钻台面积大幅减小,底座和井架的尺寸也相应减小,总体质量大幅减轻。

|

| 图 5 NOV Rapid钻机 Fig.5 NOV Rapid rig |

该钻机的最大钩载为2 500 kN,井架高度为24.4 m,钻台面高度为6.1 m,自动化管具处理系统可处理最大质量2.7 t的管具,钻杆直径最大为127.0 mm(5 in)(API Spec 5DP Range 3),套管直径最大为339.7 mm(13

挪威油井系统技术集团(WeST)在2010年提出了一种能够实现连续起下钻及连续循环的新型自动钻机(Continuous Motion Rig,简称CMR),如图 6所示,并于2015年投入现场使用。该钻机主要特点为:具备双提升系统及自动化管柱处理系统,双提升系统是实现连续起下钻与连续循环的核心,两套提升系统都具备钻井液流通通道,高位提升系统利用顶驱的IBOP来实现钻井液的通断;低位提升系统的钻井液切换装置设有3个闸板腔体,通过闸板间的相互切换可实现钻井液通道的转换,低位提升系统还将上卸扣装置、卡瓦、旋转装置和提升单元等功能部件集为一体。高位提升系统与低位提升系统按次序交替工作,可实现连续起下钻和连续循环[9-10]。以下钻为例,双提升系统工作过程为:低位提升系统带动钻柱下行,同时新钻杆准备进入工作区,如图 7a所示;高位提升系统接入新钻杆后下行,当进入低位提升系统后,进行钻柱的连接与钻井液的循环切换,以释放低位提升系统,如图 7b所示;低位提升系统上行,高位提升系统驱动钻柱下行,如图 7c所示;当高低位提升系统到达井架的中部后进行钻具的交接,然后低位提升系统驱动钻柱下行,高位提升系统上行,如图 7d和图 7e所示。起钻过程与之相反。

|

| 图 6 WeST CMR自动化钻机 Fig.6 WeST CMR automated drilling rig |

|

| 图 7 CMR钻机连续下钻流程示意图 Fig.7 Schematic diagram of continuous drilling process of CMR rig |

CMR钻机采用由桁架构成的双井架设计,双提升系统由齿轮齿条驱动,以实现提升系统的上行和下放功能,省去了常规的天车、游车和大钩等部件;钻台上配备有立根盒,并采用双单根作业,由排管机实现井眼中心与立根盒间的立根输送。CMR钻机具有以下特点:①管柱在连续起下过程中可实现上卸扣作业,不需停钻和停泵,因此可提高起下钻和下套管效率,最高起下钻速度3 600 m/h,套管下入速度可达900 m/h,而常规钻机的起下钻速度为600~900 m/h。②由于管柱在下放或上升过程中保持匀速,避免了因起下钻速度不均等造成的井筒内压力波动,进而避免井漏、井涌、井壁坍塌和卡钻等钻井事故的发生,提高作业安全性。③制造商资料显示,该钻机可节约钻井时间30%~50%,降低钻井作业成本40%~45%,减少温室气体排放60%。

国外自动化钻机配置以及主要技术特点如表 1所示。

| 钻机品牌 | 是否配置立柱盒 | 是否配置自动猫道 | 是否配置排管机 | 立柱组成 | 立柱输送时间/s | 提升系统配置 | 井架结构 |

| Drillmec(TI-350) | 是,放在地面 | 否 | 是 | 2单根 | 100 | 液缸+天车+钢丝绳+顶驱 | 柱式结构 |

| Bauer(PR500) | 是,放在底座下部 | 否 | 是 | 2单根 | 100 | 绞车+天车+钢丝绳+顶驱 | 桁架结构 |

| 海瑞克(TI-350) | 否 | 是 | 否 | 2单根 | 120 | 双油缸+顶驱 | 柱式结构 |

| Huiman(LOC400) | 否 | 是 | 否 | 1单根 | 100 | 绞车+天车+钢丝绳+顶驱 | 桁架结构 |

| NOV(Rapid Rig) | 否 | 是 | 否 | 1单根 | 绞车+天车+钢丝绳+顶驱 | 桁架结构 | |

| WeST(Continuous Motion Rig) | 是,在钻台上 | 是 | 是 | 2单根 | 齿轮齿条+双提升系统 | 桁架结构 |

2 智能钻机的技术特点

综上所述,不管是国内还是国外,都只是在钻井领域的某个或多个环节上实现了自动化,完整的智能钻井闭环链尚未形成,制造出严格意义上的智能化钻机仍任重道远。智能化钻机需要具备以下特点。

(1) 操作人员大幅度减少,钻台一般仅需1~2人即可完成钻井过程中的基本操作,大部分时间钻井工人远离危险的井口区域,一部钻机仅需配备5人左右。

(2) 自动化钻机中比较成熟的铁钻工、自动猫道机、自动排管机、自动卡瓦、自动吊卡和钻台推扶机械手等为智能钻机的基础配置,仍有很大的改进提升空间,同时必须实现集成化,即一人在司钻房内可对上述所有设备实现远程操作。

(3) 井架通常采用柱式或桁架结构。

(4) 有些智能钻机已不采用天车、绞车和游车等设备,而是通过液压油缸的顶升来实现钻具的提升和下放。

(5) 台面面积通常较小,钻台上已不配备液压猫头、手动大钳和气动绞车等设备;钻台上不设立根盒,同时井架上也没有二层台和指梁等结构。

(6) 很少使用三单根立柱钻井,基本上用双立根或单立根。

(7) 使用较多的液压驱动设备,因此通常要配置1台功率较大的液压源(站),为液压设备提供动力,其功率从几百千瓦至上千千瓦,液压泵通过电机或柴油机驱动。

(8) 数字控制技术可为智能化钻机提供相应工序的施工模块,各模块之间通过软件进行纵向、横向的立体衔接,总体实现闭环智能化。

(9) 数据采集与实时传输技术、数字集成分析技术和互联网技术的联合运用及广泛链接,可以实现实时钻机设备参数分析、远程在线预警及诊断。

(10) 钻井、地质和测井等相关专业的大数据融合,完全凭借人工智能实现钻井工程一体化,最大程度地提高生产效率。

3 智能钻机的研发思路根据国际通行智能设备(装置)的定义,“智能”体现在设备(装置)能对相关的改变做出相应的逻辑分析与判断,并进行自适应调整[11]。显然目前的钻机还不具备此项功能,钻机的大部分动作还需要司钻做预先判断,然后通过控制系统发出指令才能完成。严格来讲,目前国内外已成型产品均不能称之为全智能钻机,而是尚处于自动化钻机水平。

关于智能钻机,可分为两个步骤进行研发。第一步,以现有国外自动化钻机为蓝本,研究出具有中国技术特色的“半自动智能钻机”,使钻机各单体设备达到行业的先进水平。这一步的主要工作是按照智能钻机的总体目标,研究出功能完善、运行可靠、可实现自动化、集成化操作的各种设备和工具(包括自动排管机、自动猫道机、全自动铁钻工、多功能顶驱、动力卡瓦以及动力吊卡等自动化设备)。

第二步,在第一步的基础上研究出符合国际通行智能设备定义的全自动智能钻机。在第一步的目标实现后,对自动化钻机进行智能化升级改造,这一时期的主要工作是完成钻机应用软件的开发,提高钻机的“智商”水平,让自动化智能钻机具备逻辑分析能力,在面对各种复杂工况时具有适应性和自动调整能力,以实现真正的智能钻机,或聪明钻机(Smart Rig)、机器人钻机(Robot Rig)。

在智能钻机研发过程中应遵循的基本原则:①完全以国际先进标准为设计依据。②以提高钻井效率为基本目标,探索出达到或超越国内外既有技术水平的新型钻机。③流程标准化(设计优化、质量管控、计划管理、资金控制和售后服务等)。④功能实用,结构简单,维修方便,使用可靠。⑤将机械、电控、液压、气动、仪表和互联网等技术充分融合到智能钻机的研发当中,按照整体功能要求实现技术的最优化组合。⑥钻机使用和操作应具有较好的用户体验,适合新一代石油人的使用习惯和思维。⑦融合数字化技术、互联网技术和卫星通信技术,实现钻机运行的远程管理和在线诊断。⑧钻机总体采用模块化设计,在使用和运输中,需满足HSE要求,具有绿色、节能和环保等优点。⑨钻机控制技术应与钻井、地质和测井等相关技术融合。

| [1] |

杨金华, 邱茂鑫, 郝宏娜, 等. 智能化:油气工业发展大趋势[J]. 石油科技论坛, 2016, 35(6): 36-42. YANG J H, QIU M X, HAO H N, et al. Intelligence:oil and gas industrial development trend[J]. Oil Forum, 2016, 35(6): 36-42. |

| [2] |

张绍槐. 论智能钻井理论与技术及其发展[J]. 天然气工业, 2008, 28(11): 3-7. ZHANG S H. Smart drilling technologies and their development[J]. Natural Gas Industry, 2008, 28(11): 3-7. |

| [3] |

杨传书, 张好林, 肖莉. 自动化钻井关键技术进展与发展趋势[J]. 石油机械, 2017, 45(5): 10-17. YANG C S, ZHANG H L, XIAO L. Key technical progress and development trend of automated drilling[J]. China Petroleum Machinery, 2017, 45(5): 10-17. |

| [4] |

孙志和, 石林. 科学化与自动化钻井技术[J]. 石油钻采工艺, 2017, 39(6): 661. SUN Z H, SHI L. Scientific and automatic drilling technology[J]. Oil Drilling & Production Technology, 2017, 39(6): 661. |

| [5] |

沈忠厚, 黄洪春, 高德利. 世界钻井技术新进展及发展趋势分析[J]. 中国石油大学学报(自然科学版), 2009, 33(4): 64-70. SHEN Z H, HUANG H C, GAO D L. Analysis on new development and development trend of worldwide drilling technology[J]. Journal of China University of Petroleum (Edition of Natural Science), 2009, 33(4): 64-70. |

| [6] |

方太安, 周志雄, 吴昌亮, 等. 自动化与智能化钻井技术应用综述[J]. 机械研究与应用, 2019, 32(4): 213-216. FANG T A, ZHOU Z X, WU C L, et al. Automatic and intelligent drilling technology[J]. Mechanical Research & Application, 2019, 32(4): 213-216. |

| [7] |

许益民, 刘占鹏, 高猛, 等. 9000 m智能钻机关键技术[J]. 石油机械, 2019, 47(9): 57-62. XU Y M, LIU Z P, GAO M, et al. Key technology of 9000 m intelligent drilling rig[J]. China Petroleum Machinery, 2019, 47(9): 57-62. |

| [8] |

PEYTCHEV P A, CRIGHTON A, UPADHYAY A, et al. Rapid rig design: a cost effective innovative design for field development[R]. SPE 148068-MS, 2011.

|

| [9] |

GRINROD M, KROHN H. Continuous motion rig: a detailed study of a 750 ton capacity, 3600 m/hr trip speed rig[R]. SPE 139403-MS, 2011. https://www.onepetro.org/conference-paper/SPE-139403-MS

|

| [10] |

GRINROD M. Continuous motion rig: a step change in drilling equipment[R]. SPE 128253-MS, 2010. Continuous motion rig: a step change in drilling equipmen

|

| [11] |

胡宝洁, 赵忠文, 曾峦, 等. 图灵机和图灵测试[J]. 电脑知识与技术, 2006(23): 132-133. HU B J, ZHAO Z W, ZENG L, et al. Turing machine and turing test[J]. Computer Knowledge and Technology, 2006(23): 132-133. |