2. 中国石化缝洞型油藏提高采收率重点实验室;

3. 中国石油大学(北京)油气资源与探测国家重点实验室

2. Sinopec Key Laboratory for Enhanced Oil Recovery of Fractured-Vuggy Reservoirs;

3. State Key Laboratory of Petroleum Resources and Exploration, China University of Petroleum (Beijing)

0 引言

随着我国油气田勘探开发力度的不断加大,油气井成井过程中钻遇的复杂地层越来越多,在深层超深层井、非常规油气田以及深水油气勘探开发过程中,井壁失稳风险和钻井液漏失问题普遍存在,给正常井下起下钻工具和钻井液的循环过程带来严重挑战[1]。

一般而言,井漏问题通常发生在微裂缝较发育的泥页岩地层、层理性白云岩层、泥质砂岩地层、薄厚夹层和油气井开发后期衰竭地层等岩层中,由于地层承压能力低,钻井液密度窗口窄,在正压差的作用下,钻井液滤液会沿着岩体表面的高渗流通道(如裂缝和大孔喉)渗入到井壁内部,且会随着化学电势差或毛细管力的差异进一步演化,导致井壁无法承受钻井液液柱压力而发生张性破坏,生成新裂缝或诱导裂缝,从而引发井漏、井塌或卡钻等井下复杂事故[2-5]。以我国油气田勘探开发为例,鄂尔多斯盆地的苏里格气田在钻遇过程中,由于岩层微裂缝发育,极易发生井漏事故,所以在钻进过程中需要添加特殊的封堵材料,例如超细碳酸钙和重晶石材料,以增强钻井液的封堵防塌能力;柴达木盆地青海油田的狮子沟区块浅层岩性疏松,主要以砂岩、粉砂岩和泥质砂岩为主,胶结性差,地层承压能力低,钻井液静液柱压力易压破地层,且地层受到起下钻产生的压力波动影响大,井漏问题比较显著;鄂尔多斯盆地的泾河油田致密砂岩储层裂缝相对发育,在钻进过程中钻遇砂岩段时常遇到钻速加快、槽面异常以及钻井液只进不出等现象,井漏问题严重影响钻井周期;川西北部须家河气藏钻进过程中常遇到灰云屑砂岩、砂砾岩和变质砂岩储层,其裂缝发育,非均质性较强,具有高孔渗流通道,极易引起井漏和卡钻等复杂事故;塔里木盆地的裂缝性致密砂岩层段在钻井过程中同样具有易井漏的风险,常需要在钻井液中添加井漏封堵材料用以加固井壁,例如刚性碳酸钙颗粒和纤维材料[6-8]。

为解决井漏问题,井壁强化技术应运而生,该技术将堵漏思想与防漏思想相结合,强化井筒,提高井筒周边地层漏失压力及破裂压力,从而提高井壁稳定性。截至目前,国内外学者已开展了多项钻井液堵漏与防漏工艺研究,通过向钻井液中添加关键封堵材料,封堵井筒表面微裂缝及高渗流孔隙通道,以加固井壁,增大钻井液安全密度窗口,提高地层承压能力,避免钻井液液柱压力压破地层而发生漏失,同时封堵作用会在增强井壁稳定性的同时减少钻井液滤失,从而保护储层。根据强化机理差异,井壁强化技术主要包括以下作用形式:以封堵裂缝张口位置作用的应力笼效应、以隔绝裂缝尖端作用的裂缝闭合理论和以释放劈尖应力作用的封尾理论、以涂抹方式加固井壁作用的屏蔽暂堵理论[9-18]。基于上述屏蔽暂堵理论,为了使得井壁强化技术效益最大化,相关井壁增强材料的粒径组合需与地层渗流通道尺寸相配合。为封堵裂缝渗流,Abram提出了著名的D50-⅓粒径理论,即封堵材料颗粒粒径的中位数应为裂缝张口的1/3;Vickers则基于试验测试提出D90粒径理论,即封堵材料粒径累积分布达到90%的粒径应为裂缝张口尺寸;哈利伯顿公司考虑裂缝尺寸的不确定性后提出D50粒径理论,即封堵材料颗粒粒径的中位数应为裂缝张口[19-21]。

然而上述粒径优化理论的提出仅基于堵漏思想,对于防漏材料的粒径优化准则还没有明确标准[10]。因此,本研究针对防井漏材料粒径组合对井壁强化效果开展研究,研究成果可为易漏失砂岩地层的井壁稳定、防井漏材料粒径组合、缩短非生产时间和安全高效钻井提供理论参考。

1 试验研究 1.1 材料和仪器本试验研究过程中选用的岩样是钻井过程中经常遇到的砂岩,制作直径为50 mm的砂岩岩样,气测渗透率为350 mD,气测孔隙度约为0.25。经扫描电子显微镜观察,岩石骨架主要由大粒径颗粒组成,平均颗粒粒径为325 μm,X射线全矿物分析测试结果显示,该砂岩样品主要由石英组成,占比约为90%。

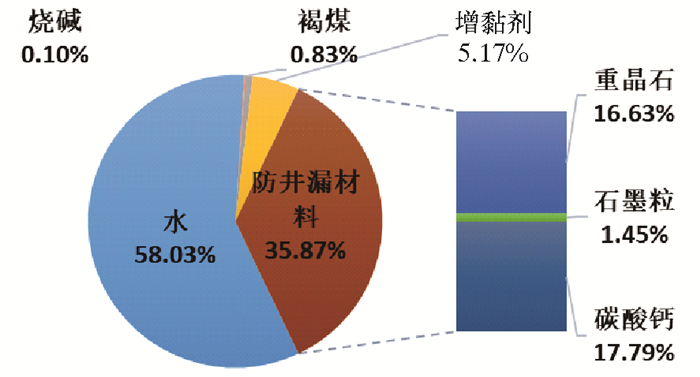

为模拟实钻过程中钻井液的防井漏性能,试验用钻井选用普通水基钻井液,共设计有3种钻井液,且3种钻井液基本组分相似,如图 1所示。3种钻井液均采用常用重晶石、石墨粒和碳酸钙颗粒作为防井漏材料,但具体差异体现在碳酸钙颗粒的粒径分布,分别由碳酸钙细粉末、中等粉末和粗粉末组成,并将3种钻井液分别记作钻井液1、钻井液2和钻井液3。

|

| 图 1 水基钻井液基本构成 Fig.1 Basic composition of the water-based drilling fluid |

1.2 试验步骤

为探究防井漏材料的井壁增强效果,本研究采用巴西劈裂试验来衡量不同防井漏钻井液作用下的岩样抗拉强度。试验前,一组砂岩岩样经干燥后作为强度对比岩样,测量的巴西劈裂强度用来表征砂岩原始强度。另外4组岩样分别进行纯净水、水基钻井液-细CaCO3(钻井液1)、水基钻井液-中CaCO3(钻井液2)和水基钻井液-粗CaCO3(钻井液3)的动态滤失试验,试验压差为0.7 MPa,转速为100 r/min,滤失时间为1.5 h,以模拟真实钻进过程中钻井液向井壁岩层的滤失过程。滤失试验后,使用刮刀刮去岩样表面的外层滤饼,仅剩余内部包含防井漏材料的岩样,然后测量各组岩样的巴西劈裂强度,对比不同防井漏材料对井壁的增强效果。

由于本研究是针对防井漏材料的粒径组合开展研究,岩样的孔喉直径和防井漏材料的粒径需要明确确定。为封堵高渗流孔喉,只需以防井漏材料的最大尺寸超过岩样孔喉最窄处,因此,本研究采用扫描电子显微镜来观察岩样的最小孔喉直径和防井漏材料的最大颗粒粒径。

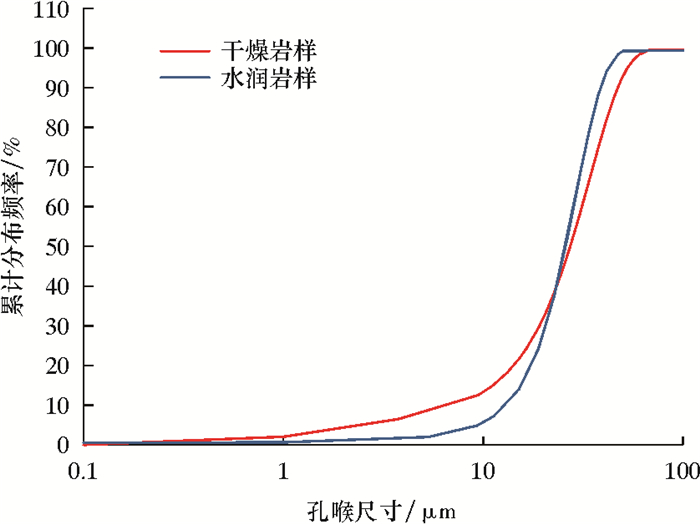

2 结果与讨论 2.1 岩心孔喉分布根据高斯分布规律,试验用岩样孔喉尺寸分布规律如图 2所示。由图 2可知:在干燥岩心和水润岩心中的孔喉尺寸累计频率曲线在半对数坐标系中均呈现S形曲线;在干燥岩心中,平均孔喉尺寸为27 μm,最大孔喉测量尺寸为68 μm,有⅔的孔喉尺寸大于34 μm;而在水润岩心中,平均孔喉尺寸为26 μm,最大孔喉测量尺寸为48 μm,有⅔的孔喉尺寸大于30 μm。由此可见,水分使得岩石骨架膨胀,挤压原有孔喉空间,导致孔喉尺寸缩小。另一方面,通过图 2中曲线可以发现,相较于干燥岩样中的孔喉分布,水润岩心中的最小孔喉尺寸明显发生右移,这可能与毛细管力现象有关。由于毛细管力会随着孔喉尺寸的减小而增大,所以,孔喉尺寸越小,毛细管力效应愈强,越容易吸水导致岩样膨胀,使得孔喉缩小愈加剧,最终导致小尺寸孔喉难以测量,甚至完全封闭。

|

| 图 2 岩样孔喉尺寸分布规律 Fig.2 Distribution law of pore throat sizes of the rock samples |

2.2 防井漏材料粒径分布

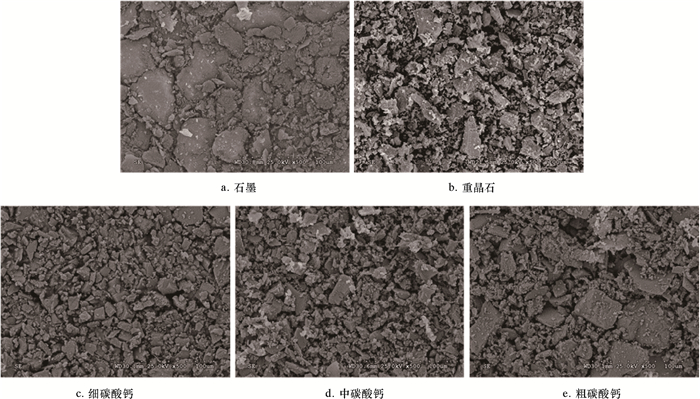

本项目研究过程中,使用了3种具有代表性的防井漏材料,分别为石墨、重晶石和不同尺寸的碳酸钙颗粒。使用电子扫描显微镜,各种防井漏材料颗粒形貌如图 3所示。

|

| 图 3 防井漏材料颗粒形貌 Fig.3 Shapes of the particles of the plugging material |

由图 3可以发现,在同等放大倍数下,从细碳酸钙颗粒到中碳酸钙颗粒和大尺寸碳酸钙颗粒,大粒径颗粒不断增多,且重晶石和石墨颗粒中均混杂有很多大尺寸颗粒。

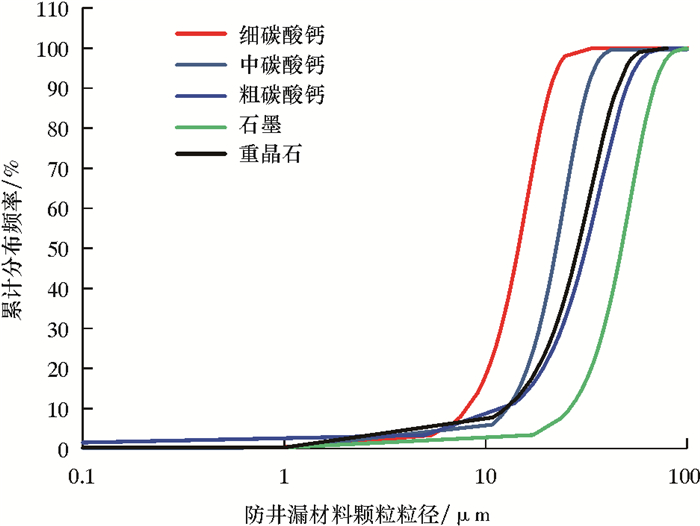

根据高斯分布规律,试验用各种防井漏材料颗粒粒径分布规律如图 4所示。由粒径分布曲线可知,从细碳酸钙粉末、中碳酸钙粉末、重晶石、粗碳酸钙粉末到石墨颗粒,防井漏材料颗粒粒径不断增大,其平均颗粒直径分别为15、22、28、31和47 μm。

|

| 图 4 防井漏材料颗粒粒径分布曲线 Fig.4 Particle size distribution of the plugging material |

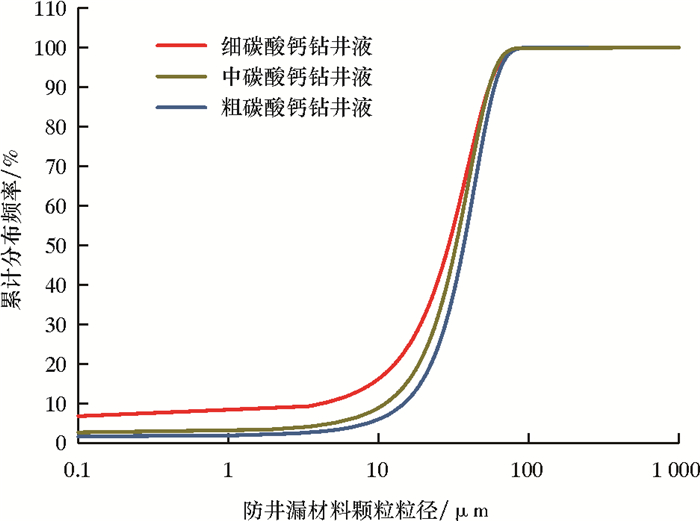

明确各种防井漏材料颗粒粒径分布规律后,各种水基钻井液中防井漏材料颗粒粒径分布曲线如图 5所示。由于3种水基钻井液组分相似,唯一区别在于碳酸钙粉末颗粒粒径差异。因此,3种水基钻井液防井漏材料最大颗粒粒径取决于石墨颗粒粒径分布,但由于碳酸钙粉末颗粒粒径差异,不同钻井液颗粒在小粒径范围内会出现明显差异。3种水基钻井液中,钻井液1的防井漏材料中,细碳酸钙颗粒粒径与石墨颗粒粒径相差最多,因此其相较于另外两种钻井液具有最广阔的颗粒粒径分布范围。按照计算结果,水基钻井液-细碳酸钙、水基钻井液-中碳酸钙和水基钻井液-粗碳酸钙粉末3种水基钻井液的防井漏材料平均颗粒粒径分别为29、33和37 μm。

|

| 图 5 水基钻井液中防井漏材料颗粒粒径分布曲线 Fig.5 Particle size distribution curve of the plugging material in drilling mud |

2.3 岩样强度测试

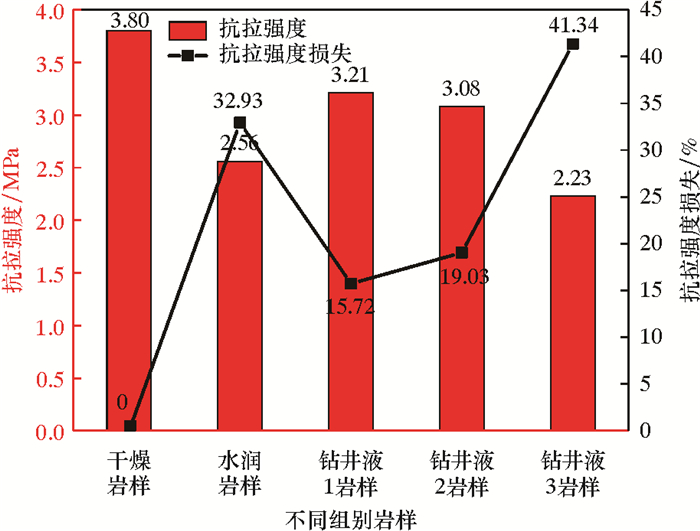

本项目研究过程中,以岩样的巴西劈裂强度来衡量不同防井漏材料的井壁强化效果。经过巴西劈裂测试,各类型岩样强度测试结果如图 6所示。5组岩样强度测试结果显示,干燥岩样的抗拉强度最高,而水润岩样的抗拉强度出现明显降低,大约降低了约33%。为强化岩样承压能力,钻井液中加入了不同粒径防井漏材料,但试验结果显示,防井漏材料颗粒粒径的不同组合方式对于井壁强化效果具有显著差异。随着防井漏材料的加入,钻井液1和钻井液2对于提高水润岩样强度具有明显作用,都大幅度降低了抗拉强度损失,尤其是钻井液1岩样。研究中发现包含粗碳酸钙粉末的钻井液3不仅没有显示出井壁强化效果,相较于水润岩样还略微降低了岩样强度,使得岩样抗拉强度损失达到41%。这可能是室内测试误差或岩样处理误差引起,但由于其与水润岩样强度相差不大,故可得出添加了防井漏材料的钻井液3对于井壁强化并没有明显效果。由此可见,防井漏材料颗粒粒径组合对于井壁增强效果具有重要影响,需要进行优化设计后方可达到最佳效果。

|

| 图 6 岩样抗拉强度测试结果 Fig.6 Tensile strength test results of the rock samples |

2.4 防井漏材料粒径组合对井壁增强效果分析

试验期间,岩样物性相同,均为同品相砂岩。岩样抗拉强度测试出现明显差异的原因在于防井漏材料粒径组合方式存在差异,具体作用方式是由于防井漏材料颗粒粒径与岩样孔喉尺寸配合方式不同。根据岩样孔喉测试结果,相较于干燥岩样,水润样品由于水化作用使得岩石内部颗粒出现膨胀,造成岩石骨架形成一定破坏,所以加载过程中骨架所能承受张性破坏强度下降,岩石抗拉强度出现明显降低。

由图 5统计结果可以看出,研究中所用3种水基钻井液组分相同,唯一区别在于碳酸钙粉末颗粒粒径差异。依据防井漏材料颗粒粒径分布曲线,钻井液1中防井漏材料粒径范围最广,钻井液2中防井漏材料粒径范围次之,钻井液3中防井漏材料粒径范围最窄。对比发现,对于该研究中易漏失砂岩地层,钻井液中防井漏材料颗粒粒径范围越广,井壁强化效果越明显。

另一方面,根据岩样孔喉分布规律,水润岩样中平均孔喉尺寸约为26 μm,而钻井液1(水基钻井液-细碳酸钙)、钻井液2(水基钻井液-中碳酸钙)和钻井液3(水基钻井液-粗碳酸钙)3种钻井液中防井漏材料的平均粒径分别为29、33和37 μm,经上述3种钻井液处理得到的岩样抗拉强度损失相较于干燥岩样分别为16%、19%和41%。由此可见,岩样平均孔喉尺寸距离钻井液防井漏材料平均粒径越近,岩样损失强度相较于干燥岩样越低,防井漏材料的井壁强化效果越显著。若把岩样平均孔喉尺寸对应于钻井液防井漏材料粒径分布曲线,则可得到,水润岩样平均孔喉尺寸26 μm分别对应于包含细碳酸钙的钻井液1中防井漏材料累积颗粒粒径的D46,包含中碳酸钙的钻井液2中防井漏材料累积颗粒粒径的D37,包含粗碳酸钙的钻井液3中防井漏材料累积颗粒粒径的D27。因此,可以得出以下结论:当钻井液中防井漏材料颗粒平均粒径约等于岩样平均孔喉尺寸时,钻井液的防井漏井壁强化效果最为明显。

3 结论(1) 相较于水润岩样的抗拉强度损伤,防井漏材料可以有效强化井壁、稳固地层、提高地层承压能力。

(2) 防井漏材料的粒径组合方式对井壁强化效果具有重要影响,由于粒径组合方式差异无法强化井壁,则会造成钻井资源的浪费。

(3) 根据试验测试结果,钻井液中添加的防井漏材料的平均颗粒粒径等于岩样的平均孔喉尺寸时,可以达到最高的岩石抗拉强度。

(4) 本研究成果可为易漏砂岩地层相应的防井漏材料粒径组合提供参考。优化设计的防井漏材料粒径组合可以强化井壁,缩短非生产时间,同时还可以减少因粒径组合差异引起的井壁强化失效对钻井资源的浪费。

| [1] |

吴超, 陈小锋, 王磊. 钻井液密度窗口随钻预测理论及其工程应用[J]. 石油学报, 2016, 37(3): 399-405. WU C, CHEN X F, WANG L. A theory on predicting drilling fluid density windows while drilling and its engineering application[J]. Acta Petrolei Sinica, 2016, 37(3): 399-405. |

| [2] |

刘海龙, 许杰, 谢涛, 等. 渤海中深层井壁稳定流固耦合研究[J]. 石油机械, 2019, 47(4): 1-7. LIU H L, XU J, XIE T, et al. Study on fluid-solid coupling for borehole wall stability of medium-deep wellbore in Bohai Sea[J]. China Petroleum Machinery, 2019, 47(4): 1-7. |

| [3] |

杨宇平, 金波, 蒋欢, 等. 快速钻井液技术在海拉尔盆地的应用研究[J]. 石油机械, 2011, 39(6): 12-14, 92. YANG Y P, JIN B, JIANG H, et al. The research and application of the fast drilling fluid technology in Hailaer Basin[J]. China Petroleum Machinery, 2011, 39(6): 12-14, 92. |

| [4] |

HE W, CHEN K, HAYATDAVOUDI A, et al. Effects of clay content, cement and mineral composition characteristics on sandstone rock strength and deformability behaviors[J]. Journal of Petroleum Science and Engineering, 2019, 176: 962-969. |

| [5] |

杨宇平, 黄宏军, 王东明, 等. 快速钻井液技术在华北油田的应用[J]. 石油机械, 2010, 38(7): 20-22. YANG Y P, HUANG H J, WANG D M, et al. Application of the quick drilling fluid technology in Huabei Oilfield[J]. China Petroleum Machinery, 2010, 38(7): 20-22. |

| [6] |

角远江.苏里格气田水平井钻井液技术研究[D].大庆: 东北石油大学, 2017. JIAO Y J. Horizontal well drilling technology research in Sulige Gas Field[D]. Daqing: Northeast Petroleum University, 2017. |

| [7] |

张小菊, 邓虎成, 毕钰, 等. 水平井剖面天然裂缝响应特征及识别方法研究:以泾河油田17井区长8油藏致密砂岩储层为例[J]. 石油地质与工程, 2016, 30(4): 88-91, 148. ZHANG X J, DENG H C, BI Y, et al. Natural fracture response characteristics and its identification methods of horizontal wells:a case study of Chang-8 sandstone reservoir in Well Block-17 of Jinghe Oilfield[J]. Petroleum Geology and Engineering, 2016, 30(4): 88-91, 148. |

| [8] |

徐鹏.裂缝性致密砂岩气层油基钻井液伤害机理及保护技术研究[D].成都: 西南石油大学, 2016. XU P. Damage mechanism and damage-control technology for fractured tight sandstone gas reservoirs caused by oil-based drilling fluid[D]. Chengdu: Southwest Petroleum University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10615-1017038220.htm |

| [9] |

任保友.强化井筒的钻井液防漏技术研究[D].成都: 西南石油大学, 2018. REN B Y. Research on drilling fluid leakage prevention technology for enhanced wellbore[D]. Chengdu: Southwest Petroleum University, 2018. |

| [10] |

HE W, HAYATDAVOUDI A, CHEN K, et al. Enhancement of plastering effect on strengthening wellbore by optimizing particle size distribution of wellbore strengthening materials[J]. Journal of Energy Resources Technology, 2019, 141(12): 122905. |

| [11] |

ASTON M S, ALBERTY M W, MCLEAN M R, et al. Drilling fluids for wellbore strengthening[R].SPE 87130-MS, 2004. http://dx.doi.org/10.2118/87130-ms

|

| [12] |

GUO Q, COOK J, WAY P, et al. A comprehensive experimental study on wellbore strengthening[R]. SPE 167957-MS, 2014. http://www.mendeley.com/research/comprehensive-experimental-study-wellbore-strengthening/

|

| [13] |

MEHRABIAN A, JAMISON D E, TEODORESCU S G. Geomechanics of lost-circulation events and wellbore-strengthening operations[J]. SPE Journal, 2015, 20(6): 1-305. |

| [14] |

MORITA N, FUH G F. Parametric analysis of wellbore strengthening methods from basic rock mechanics[J]. SPE Drilling & Completion, 2012, 27(2): 315-327. |

| [15] |

KARIMI M, PETRIE S W, MOELLENDICK E, et al. A review of casing drilling advantages to reduce lost circulation, augment wellbore strengthening, improve wellbore stability, and mitigate drilling-induced formation damage[R]. SPE 148564-MS, 2011. http://openurl.ebscohost.com/linksvc/linking.aspx?stitle=International%20Journal%20of%20Experimental%20Pathology&volume=6&issue=6&spage=417

|

| [16] |

SALEHI S, KIRAN R. Integrated experimental and analytical wellbore strengthening solutions by mud plastering effects[J]. ASME Journal of Energy Resources Technology, 2016, 138(3): 032904. |

| [17] |

尹达, 刘锋报, 康毅力, 等. 库车山前盐膏层钻井液漏失成因类型判定[J]. 钻采工艺, 2019, 42(5): 121-123. YIN D, LIU F B, KANG Y L, et al. Kuche thrust of drilling fluid loss salt-gypsum type determination genesis[J]. Drilling & Production Technology, 2019, 42(5): 121-123. |

| [18] |

朱金智, 游利军, 张震, 等. 聚磺混油钻井液对深层裂缝性致密储层的保护能力评价[J]. 石油钻采工艺, 2018, 40(3): 311-317. ZHU J Z, YOU L J, ZHANG Z, et al. The protective ability evaluation of polysulfonate mixed drilling fluid for deep fractured tight reservoirs[J]. Oil Drilling & Production Technology, 2018, 40(3): 311-317. |

| [19] |

WHITFILL D. Lost circulation material selection, particle size distribution and fracture modeling[R]. SPE 115039-MS, 2008.

|

| [20] |

ABRAMS A. Mud design to minimize rock impairment due to particle invasion[J]. Journal of Petroleum Technology, 1977, 29(5): 586-592. |

| [21] |

VICKERS S, COWIE M, JONES T, et al. A new methodology that surpasses current bridging theories to efficiently seal a varied pore throat distribution as found in natural reservoir formations[J]. Wiertnictwo Nafta Gaz, 2006, 23(1): 501-515. |