2. 中海油研究总院责任有限公司

2. CNOOC Research Institute Co., Ltd

0 引言

油气井在开发过程中,大多数井下工具都会受到固体颗粒的冲蚀,例如钻井液中砂粒对钻井工具的冲蚀,采油生产过程中的砂粒对油管、采油泵和滑套等采油工具的冲蚀,以及砾石充填防砂和压裂增产过程中,高速砾石和压裂支撑剂对压裂工具的冲蚀等。固体颗粒对金属材料的冲蚀国外专家学者很早就开始了研究[1-4],国内也有学者对一些常用的金属材料进行了冲蚀测试[5-7],研发了一系列的冲蚀磨损试验装置[8-9],例如旋转式冲蚀试验装置、管流式和喷射式冲蚀试验装置。但是能够模拟海洋石油工程实际情况,在较高液体环境压力和高流速情况下对井下工具与设备进行冲蚀试验的设备则相对匮乏。因此,研发适用于钻完井工况的冲蚀试验设备,对钻完井工具及工艺的冲蚀规律研究具有重要意义。

通过对现有冲蚀试验装置的调研,基于磨料射流原理设计研发了钻完井工具冲蚀试验平台。该试验平台能够方便地控制冲蚀试验的环境压力、流速、含砂量和冲蚀时间,进行多种环境压力和不同流速下的冲蚀试验,满足海洋石油工程多种工况下的冲蚀试验需求。

1 冲蚀试验平台技术分析对于磨料射流技术,国内许多专家都进行了深入研究[10],这为基于磨料射流理论的冲蚀试验设备的研制提供了许多便利。冲蚀试验平台采用前混式水射流混砂技术,一方面,砂液不直接经过高压泵,可防止磨料损坏高压泵,满足设备长时间运转的需求;另一方面,可以给后方的高压釜提供足够的超过20 MPa的压力,满足模拟井下超过2 000 m深的环境压力要求。

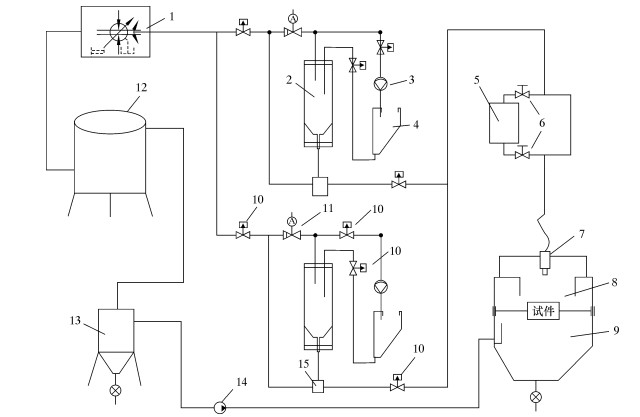

1.1 流程及主要参数冲蚀试验平台流程如图 1所示。平台主要由增压系统(水循环系统)、磨料系统、试验系统和测控系统构成。冲蚀试验平台整体安装在两个特制的集装箱内,可防止试验过程中发生泄漏而对试验人员造成的伤害。冲蚀试验平台的试验参数如下:试验排量0~150 L/min(可调),最大压力30 MPa,允许使用颗粒粒径0~2 mm,冲蚀流速0~100 m/s,冲蚀角度0°~90°。

|

| 1—高压泵;2—磨料罐;3—隔膜泵;4—磨料槽;5—高压釜;6—截止阀;7—喷枪;8—试件;9—试验台;10—气动球阀;11—调节阀;12—储液罐;13—旋流除砂器;14—管道泵;15—混砂器。 图 1 冲蚀试验平台流程示意图 Fig.1 Flow diagram of the erosion experimental platform |

1.2 增压系统(水循环系统)

冲蚀试验平台的增压系统主要由主动力泵、高精度过滤器、储液罐、旋流除砂器和管道泵等组成。该系统一方面可以为试验平台提供高压水,另一方面可以将试验后初步沉淀的废水回收、净化,并实现水的循环利用。增压系统的主动力泵是一台可变频的三缸柱塞泵,最高耐压30 MPa,排量范围0~150 L/min,采用功能60 kW的变频电机。为了保证高压泵供液充足,采用一台排量为200 L/min的管道泵作为前置供液泵,同时,旋流除砂器和高精度过滤器的最大水处理能力均为200 L/min,可以满足高压泵的液量需求。

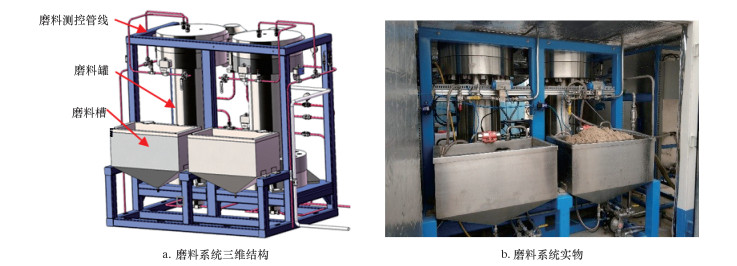

1.3 磨料系统磨料系统是整套冲蚀试验平台的核心系统,其功能是将砂子或者砾石等磨料连续而稳定地加入到试验系统中进行冲蚀试验。磨料系统主要由磨料罐、磨料槽和磨料测控管线等组成,其结构及实物如图 2所示。

|

| 图 2 磨料系统结构及实物图 Fig.2 Abrasive system structure and photo |

试验用的磨料通过磨料槽下部的加砂管线和隔膜泵输送到磨料罐内部,磨料罐的主要功能是存储磨料。在磨料罐上、下两端的测控管线中各有一套阀门,通过两套阀门的配合控制系统的砂比,其中一套为电动控制,可远程控制系统的砂比。试验完成后,所有的砂子都汇集在沉砂池中,通过三通阀门将磨料罐中的加砂管线从磨料槽引到沉砂池中。磨料罐充填磨料时可直接从沉砂池中抽取磨料,实现磨料的回收利用。整套磨料系统采用相互备份设计,即设计了两个一样的磨料罐。当一套系统处于加砂状态时,另一套系统可进行磨料的充填,从而实现磨料的连续供应。或者在使用一套磨料系统进行试验时,另外一套磨料系统可作为压力缓冲容器,进一步提高系统的压力稳定性和试验精度。

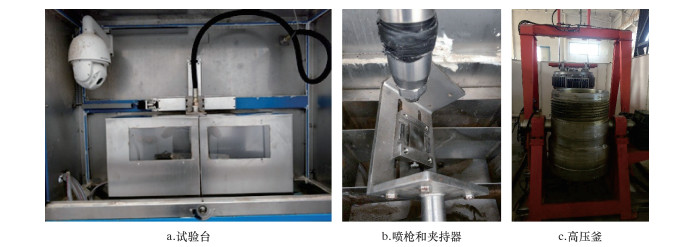

1.4 试验系统试验系统主要由试验台和高压釜组成,如图 3所示。高压釜内主要进行淹没环境下的冲蚀试验,最高耐压30 MPa,试验台主要进行空气中的冲蚀试验。

|

| 图 3 试验系统实物图 Fig.3 Photo of the experimental system |

试验台主要由沉砂池、夹持器、喷枪和保护罩组成,具有试件加持和试验、砂液的初步沉淀以及沉砂池液位控制功能。喷枪可以上下左右移动,可以根据试验需要更换不同直径的喷嘴。试件夹持器能够夹持直径0~300 mm的试件,并能360°旋转,满足不同角度的冲蚀试验需求。沉砂池位于试验台的最下部,试验液汇集于沉砂池中,上层清水可以经管道泵输送到增压系统中循环使用。

1.5 测控系统测控系统(见图 4)主要由视频显示控制系统、压力变送器、可编程逻辑控制器(PLC)和人机交互软件等组成,可远程监控压力和流量数据,并具有数据采集、记录及存储等功能。上位采用LABVIEW软件编制,可以根据不同的界面来检测和记录试验数据,以便及时修改参数和执行各种操作。下位采用PLC,可实现远程控制、数据处理、数据记录和数据导出。

|

| 图 4 测控系统界面 Fig.4 Measurement and control system interface |

2 喷嘴压力计算

试验系统的压耗主要是沿途管线的压力损失和喷嘴产生的压降。系统的管线复杂,压力损耗预测比较困难,而喷嘴的压耗可通过流体力学理论计算得到。喷嘴内截面如图 5所示。

|

| 图 5 喷嘴内截面示意图 Fig.5 Schematic diagram of the inner section of the nozzle |

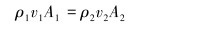

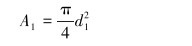

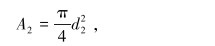

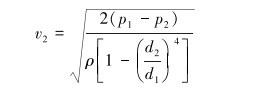

假设壁面光滑,忽略管道阻力和两点之间的高度差,连续射流在喷嘴出口截面内外两点间的伯努利方程和连续性方程为:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:p1、p2分别为喷嘴入口和出口处的静压力,MPa;v1、v2分别为喷嘴入口和出口处的平均流速,m/s;A1、A2分别为喷嘴入口和出口处的截面积,m2;d1、d2分别为喷嘴入口和出口直径,m;ρ1、ρ2分别为入口和出口处的流体密度,kg/m3。

由于喷嘴流道为圆管形结构,介质为水,则有ρ1=ρ2=ρ,带入式(1)和式(2)可得:

|

(5) |

式中:ρ为水的密度,kg/m3。

喷嘴的平均流速也可由系统排量求得,即有:

|

(6) |

式中:v为喷嘴平均流速,m/s;Q为喷嘴出口处的排量,m3/s。

根据上述公式算得不同内径喷嘴在不同速度和环境压力下的参数。以在空气中用内径为5 mm的喷嘴进行流速为100 m/s的冲蚀为例,带入上述公式计算,可得排量为117 L/min,喷嘴压耗约为5 MPa。考虑到系统压耗、10~20 MPa的环境压力需要和一定的安全余量,系统完全可以满足10 MPa以内环境压力及100 m/s冲击流速条件下的冲蚀试验要求;或者20 MPa以内环境压力及小于50 m/s冲击流速条件下的冲蚀试验要求。

3 性能试验验证压力、流量和砂比是冲蚀试验设备的重要参数,这些参数的稳定性直接反映试验系统数据的稳定性和可靠性。2019年在海洋石油高效开发国家重点实验室对冲蚀试验平台的性能参数进行了测试。测试采用316L试件(长50 mm,宽40 mm,厚4 mm)进行了3次测试,测试系统的流速、砂比稳定性和冲蚀试验结果的重现性。冲蚀测试流速42 m/s,冲蚀角度45°,靶距20 mm,每次使用22.5 kg粒径为100~300 μm的石英砂。试验前、后用分析天平对试样称量, 得出冲蚀磨损失质量。试验过程中系统自动采集并记录入口与出口压力和流量,形成压力和流量曲线,采样频率为10 s-1。

3.1 流速稳定性测试由式(5)可知,对于喷嘴固定、环境压力不变的喷射系统,射流的流速与喷嘴的压力成正比,喷嘴流速的变化会在压力上直接得到反映。因此,可以通过测量喷嘴端压力的波动来监测流速的变化,与之类似,也可以通过流量的变化来测试系统流速的变化。3个试件的工况完全一致,因此仅对其中的一个次试验结果(1号试件)进行分析。

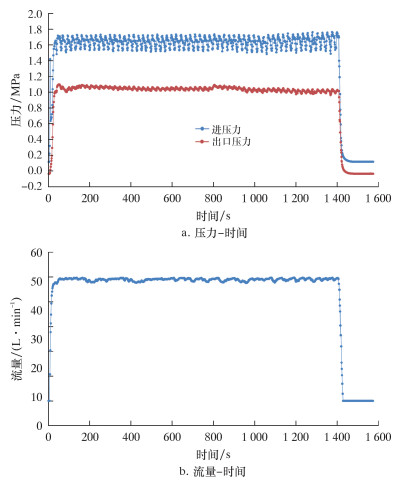

图 6为1号试件测试过程中系统的压力和流量曲线。由图 6a可知,试验过程中入口压力稳定在1.6 MPa,压力波动为±0.1 MPa,出口压力稳定在(1.03±0.02) MPa。由图 6b可知,整个试验过程中流量约为49.5 L/min,流量波动为±0.2 L/min,短时间内压力波动仅为当前压力的0.8%,系统流量稳定。将喷嘴的压力及流量数据带入公式(5)和式(6),可以分别得到基于压力和排量的喷嘴平均流速,其值分别为42和45 m/s。

|

| 图 6 系统压力与流量曲线 Fig.6 System pressure and flow curve |

考虑到喷嘴出口的压力传感器与喷嘴之间有约2 m长的弯曲管线,管线的压耗会对测量结果产生一定的影响,其影响尚在可以接受的范围。这也验证了采用前混式射流原理的冲蚀试验平台,其喷嘴流速与压耗的关系与理论计算相符合,通过控制流量即可准确地控制流速。

对比图 6a和图 6b,忽略开始和结束约60 s高压泵启动和关闭过程中压力、流量上升和下降的时间,在测试过程中试验平台磨料系统入口和出口的压力都非常稳定,其中出口的瞬时压力波动仅为±0.02 MPa,不超过当前压力的2%,由此系统能有效保证喷嘴的流速稳定,降低试验误差。

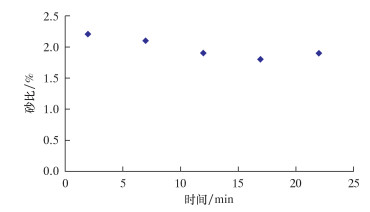

3.2 砂比稳定性测试在试验刚开始的一段时间内,系统压力和流量尚不稳定,因此在开始2 min后从出口取样测量含砂比,之后每隔5 min取样测量1次,得到砂比随时间的变化情况,如图 7所示。由图 7可知,在保持系统参数不变的情况下,系统的砂比会缓慢降低,其中从最高2.2%降低到1.8%,平均值为1.98%,误差为±0.2%。考虑到本试验平台为实时配砂,出现±0.2%的误差已经很小。

|

| 图 7 系统砂比随时间的变化情况 Fig.7 Variation of system sand ratio with time |

3.3 冲蚀磨损试验数据的重现性

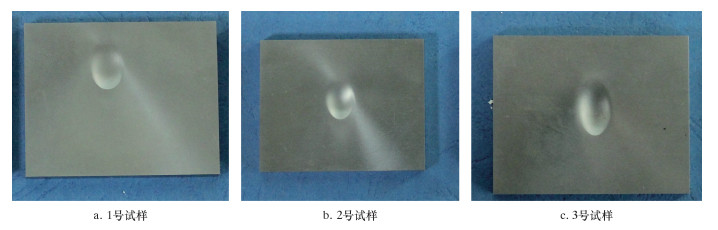

重现性试验是在相同的试验条件下对同种试样重复进行多次磨损试验, 为了考察试验结果的重现性, 采用同样的316L试件进行3次冲蚀试验,试验后的316L金属试件如图 8所示。由图 8可知,3个试件冲蚀区域形状基本一致,整体呈椭圆形,1号试件冲蚀坑稍微偏上,为试件加持时不居中所致,3个试件的冲蚀后的形状无显著区别。

|

| 图 8 冲蚀试验后的316L金属试件 Fig.8 316L metal test piece after erosion experiment |

3个试件的冲蚀试验数据如表 1所示。由表 1可以看出,1号与3号试件冲蚀磨损率的测试结果非常接近,分别比平均值小3%和1%,2号试件误差稍大,比平均值大约5%,分析原因为试验系统误差或测量误差所致。考虑到冲蚀试验测试的复杂性,出现5%的误差已经很小,可以满足井下工具及其金属材料冲蚀试验测试的需求。

| 试件 | 质量/g | 材料去除量/g | 冲蚀磨损率 | 误差/% |

| 1号 | 71.763 | 0.304 | 1.35×10-5 | -3 |

| 2号 | 71.762 | 0.329 | 1.46×10-5 | 5 |

| 3号 | 71.763 | 0.310 | 1.38×10-5 | -1 |

| 平均 | 71.763 | 0.311 | 1.398×10-5 | — |

4 结论

(1) 基于前混式磨料射流原理设计并研制了适用于钻完井工况的冲蚀试验平台,该平台能满足环境压力0~20 MPa,流速0~100 m/s,角度0°~90°,颗粒直径0~2 mm的冲蚀试验需求。

(2) 试验测试中,在约40 m/s的流速下,喷嘴出口压力波动仅为±0.02 MPa,不超过当前压力的2%,流量波动为±0.2 L/min,测试过程中砂比误差为±0.2%,验证了冲蚀试验平台具有较好的压力、流量和砂比的稳定性。

(3) 采用316L金属试件进行了3次重复性测试,测得平均冲蚀磨损率1.398×10-5,3次测试结果误差均在5%以内,验证了冲蚀试验平台进行冲蚀试验的数据具有很好的重现性。

(4) 钻完井工具冲蚀试验平台的成功研制并投入试验应用,对开展井下工具的冲蚀特性研究和提高海洋石油开发效率具有重要意义,并可为研发更加复杂工况下的冲蚀试验检测设备提供参考。

| [1] |

FINNIE I. The mechanism of erosion of ductile metals[C]. The 3rd US National Congress of Applied Mechanics, New York: ASME, 1958.

|

| [2] |

FINNIE I. Erosion of surfaces by solid particles[J]. Wear, 1960, 3: 87-103. DOI:10.1016/0043-1648(60)90055-7 |

| [3] |

FINNIE I, STEVICK G R, RIDGELY J R. The influence of impingement angle on the erosion of ductile metals by angular abrasive particles[J]. Wear, 1992, 152: 91-98. DOI:10.1016/0043-1648(92)90206-N |

| [4] |

HUTCHINGS M. A model for the erosion of metals by spherical particles at normal incidence[J]. Wear, 1981, 70: 269-281. DOI:10.1016/0043-1648(81)90347-1 |

| [5] |

张继信, 樊建春, 詹先觉, 等. 水力压裂工况下42CrMo材料冲蚀磨损特性研究[J]. 石油机械, 2012, 40(4): 100-103. ZHANG J X, FAN J C, ZHAN X J, et al. Research on the erosion wear characteristics of 42CrMo steel in hydraulic fracture conditions[J]. China Petroleum Machinery, 2012, 40(4): 100-103. |

| [6] |

杨向前, 王虹富, 樊建春, 等. 35CrMo钢冲蚀磨损性能和机制的研究[J]. 石油机械, 2017, 45(7): 72-77. YANG X Q, WANG H F, FAN J C, et al. Study on erosion wear property and mechanism of 35CrMo steel[J]. China Petroleum Machinery, 2017, 45(7): 72-77. |

| [7] |

赵会友, 陈华辉, 邵荷生. 几种钢的腐蚀冲蚀磨损行为与机理研究[J]. 摩擦学学报, 1996, 4(16): 112-119. ZHAO H Y, CHEN H H, SHAO H S. The study on the corrosion-erosion wear behaviour and wear mechanism of several steels[J]. Tribology, 1996, 4(16): 112-119. |

| [8] |

黎清宁, 卢德宏. 喷射式浆体冲蚀磨损试验机的研制及其性能考核[J]. 昆明理工大学学报, 2006, 31(2): 44-47. LI Q N, LU D H. Development and performance exam-ination of jet test machine on slurry erosion[J]. Journal of Kunming University of Science and Technology(Science and Technology), 2006, 31(2): 44-47. |

| [9] |

万宏强, 李福援. 一种磨料水射流试验工作台的研制[J]. 机床与液压, 2005(8): 8-9. WAN H Q, LI F Y. Development of an abrasive water jet test worktable[J]. Machine Tool & Hydraulics, 2005(8): 8-9. DOI:10.3969/j.issn.1001-3881.2005.08.003 |

| [10] |

薛胜雄. 高压水射流技术与应用[M]. 北京: 机械工业出版社, 1998: 11-16. XUE S X. High pressure water jet technology and its application[M]. Beijing: Machinery Industry Press, 1998: 11-16. |