2. 中石化胜利石油工程有限公司钻井工艺研究院

2. Drilling Technology Research Institute of Sinopec Shengli Petroleum Engineering Corporation

0 引言

油气输送管道在制造阶段、运输安装和服役阶段受外界环境、人为因素的影响可能产生各种缺陷。为保证在役管道的安全,通常定期进行管道内检测,对管道缺陷、金属损失和变形等进行检测评估。漏磁检测[1-2]采用永磁体对检测管道进行磁化,采集管道缺陷附近的漏磁场信息,进而反演缺陷尺度[3],实现管道安全评估。

国内外学者对管道漏磁检测量化识别的难点和热点进行了大量研究[4-7],分别从漏磁信号水平分量、垂直分量等提取特征值,建立缺陷几何参数与信号特征之间的关系,利用径向基函数神经网络、SVM等方法,进行缺陷尺度量化或者缺陷轮廓重构。这些方法大部分建立在单一维的漏磁信号特征基础上,缺少其他维度信息特征,大部分特征提取过程采用人工方式进行,信号特征提取信息有限。

近年来,卷积神经网络得到快速发展。它利用模型自身进行特征提取,能提取较高维度的特征,打破了人工特征的局限性,在计算机视觉领域得到广泛应用。一些重要的算法都以此为基础,如VGGNet[8]、ResNet[9]、Faster R-CNN[10]和YOLO[11]。这些模型可以实现图像特征自动提取,并在国际公开数据集中取得较好的成绩。

借鉴深度卷积神经网络,本文提出一种基于深度学习的漏磁检测缺陷量化识别方法,利用漏磁信号3个维度(轴向、周向、径向)的数据模拟彩色图像的3个通道(R、G、B),将其作为神经网络的输入,基于迁移学习技术,利用预训练好的深度卷积神经网络模型进行漏磁缺陷数据融合与特征提取,加入全连接层和缺陷尺度神经元,实现缺陷尺度的回归预测。

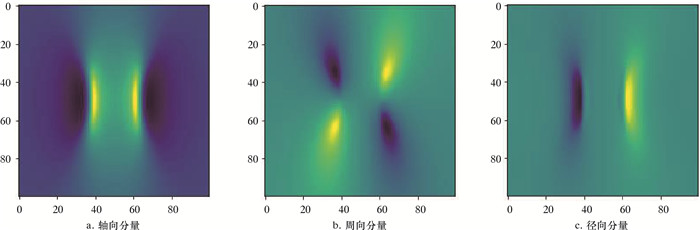

1 基本原理 1.1 三维漏磁信号管道被磁化后,产生的漏磁场为空间矢量场,在管道空间中包括轴向分量、周向分量和径向分量等3个分量,典型缺陷信号的3个分量如图 1所示。从图 1可以看出,轴向分量关于轴向方向偶对称,信号的正峰值出现在缺陷中心附近,并且沿着轴向衰减;周向分量在缺陷中心处磁感应强度最小,在缺陷区域出现4个正负峰值点,基本与缺陷顶点相对应;径向信号在轴向方向上出现正负峰值,相对于缺陷中心奇对称分布。缺陷漏磁场3个分量都包含缺陷的部分信息[12],在缺陷识别中需要综合考虑。

|

| 图 1 漏磁缺陷信号图 Fig.1 Diagram of magnetic flux leakage defect signals |

1.2 卷积神经网络

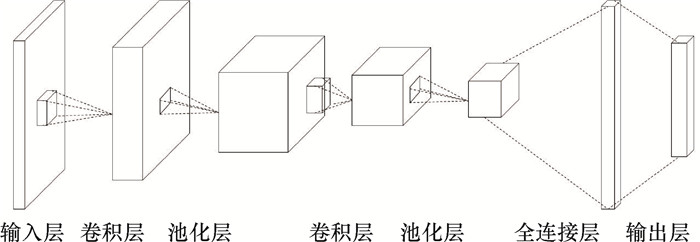

卷积神经网络是近年来计算机视觉领域突破性成果的基础,是一种深层前馈型神经网络,通常包含卷积层、池化层和全连接层。卷积层和池化层通常有多个,如图 2所示。卷积层用于特征提取,卷积核与图像矩阵进行互相关运算产生特征图。池化层用于降采样和降低特征维度。卷积层设计带来稀疏连接和权值共享[13],稀疏连接指每一层的输出特征只与上一层局部区域相关,与视觉细胞的感受野一致,可以保证特征平移具有不变性。权值共享指每次都使用相同的卷积核与图像进行互相关操作,可大幅度减少参数的数量,起到一定正则化的作用。

|

| 图 2 卷积神经网络结构 Fig.2 Structure of convolutional neural network |

2 基于深度学习的漏磁检测缺陷识别模型

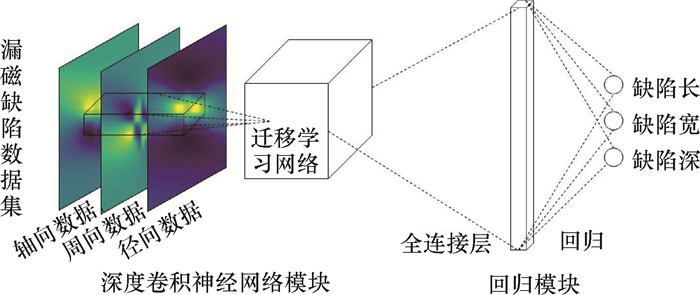

模型总体框架包含深度卷积神经网络模块和回归模块,如图 3所示。深度卷积神经网络模块用于实现漏磁缺陷信号3个分量(轴向、周向、径向)数据融合与特征提取;回归模块用于对缺陷尺寸的量化。模型的输入为漏磁缺陷信号的3个分量数据,输出为缺陷长、宽和深的尺度信息。

|

| 图 3 模型总体框架 Fig.3 Overall model framework |

2.1 深度卷积神经网络模块

深度卷积神经网络的输入通常为RGB三通道的彩色图像,这与漏磁缺陷检测信号的三维分量一致,因此模型的输入为3个分量的漏磁检测数据。通过卷积神经网络中多输入多输出的互相关卷积计算,实现缺陷漏磁信号3个分量的数据融合和特征提取。

研究结果表明,在其他大型数据集上训练好的卷积神经网络在其他任务上能有很好的表现,卷积神经网络具有可迁移性[14-15]。迁移网络比随机初始化具有更高质量的权重参数,能够更快实现网络收敛,加速网络的学习过程。本文选用已训练好的网络作为预训练模型,并使用已训练完成的参数作为网络初始化权重。

深度卷积神经网络模块包含2部分:第1部分实现漏磁缺陷数据预处理,将漏磁缺陷进行归一化操作,漏磁缺陷数据转化成0~1范围;第2部分选用ResNet网络作为预训练模型,将预训练网络去掉全连接层和输出层,并将训练好的参数作为网络的初始权重,形成迁移网络,实现漏磁数据融合与特征的自动提取。

2.2 回归模块在深度卷积神经网络模块输出的特征图后面加入全连接层,并使用修正的线性单元(ReLU)作为激活函数,实现特征全连接;全连接层后加入3个神经元,分别表示缺陷长、宽和深,用于缺陷尺度的回归。

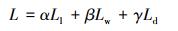

模型在训练过程中同时对缺陷长度、宽度和深度进行了回归,因此目标损失函数是3个尺度损失之和,表达式如下:

|

(1) |

式中:L为模型的整体损失;Ll、Lw、Ld分别为缺陷长度、宽度、深度的范数损失;α、β、γ为权衡不同损失函的系数。

模型训练过程中,通过不断减少损失函数数值,不断提高缺陷尺度预测的准确程度,通过引入α、β、γ来调整模型在长度、宽度和深度方向损失减少在一个规模层次上。在训练集上通过多轮次的训练,不断提高模型的缺陷预测性能,从而训练出性能较好的漏磁缺陷识别模型。

3 试验与讨论在漏磁检测领域还未发现公开的数据集,本文采用有限元仿真方式搭建数据集,仿真管径273 mm,壁厚13 mm,共计算1 077个缺陷,缺陷宽度5~55 mm、长度5~55 mm、深度1~10 mm,提取提离值2 mm处的缺陷漏磁数据。

由于仿真缺陷数据有限,所以对缺陷数据进行数据增广操作,即对缺陷数据进行一系列随机改变,产生相似但又不同的训练样本,包括随机平移和翻转等操作。真实检测过程复杂,检测数据中会存在一定噪声,为便于更加真实模拟实际情况,在仿真计算得到的漏磁数据中加入随机噪声。

通过数据增广和随机加入噪声后,最终的数据集共6 462个缺陷样本。将数据集分为训练集5 169个样本,测试集1 293个样本,采用GPU进行模型训练,批量大小32,迭代次数为500次。

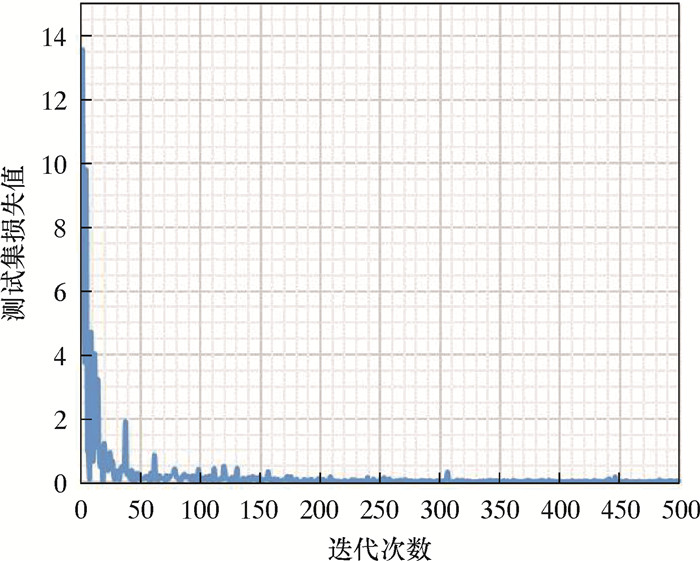

测试集损失值曲线如图 4所示。从图 4可以看出,训练开始阶段损失值较大,迭代到300次后测试集损失值趋于稳定。训练开始后测试集的损失值迅速下降,是由于引入了迁移网络,预训练模型的初始权重本身就能实现较好特征提取,迁移后只需较小的调整就可以达到新任务的特征提取要求。

|

| 图 4 测试集损失值曲线 Fig.4 Loss value curve of testing set |

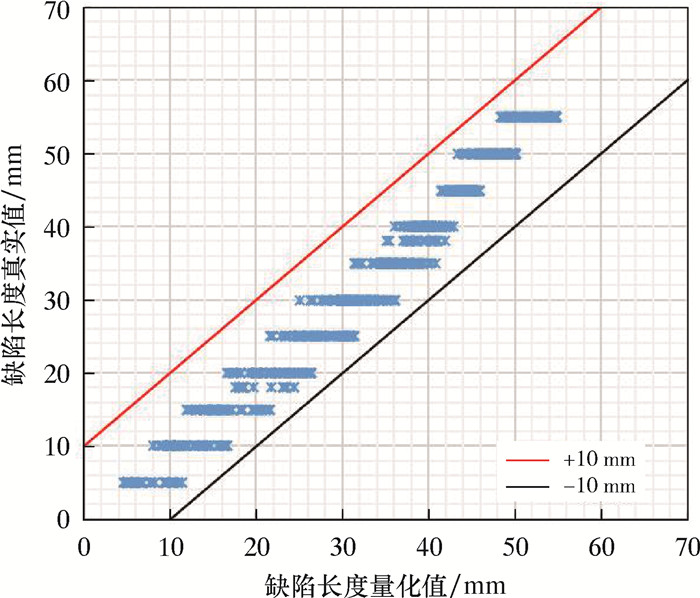

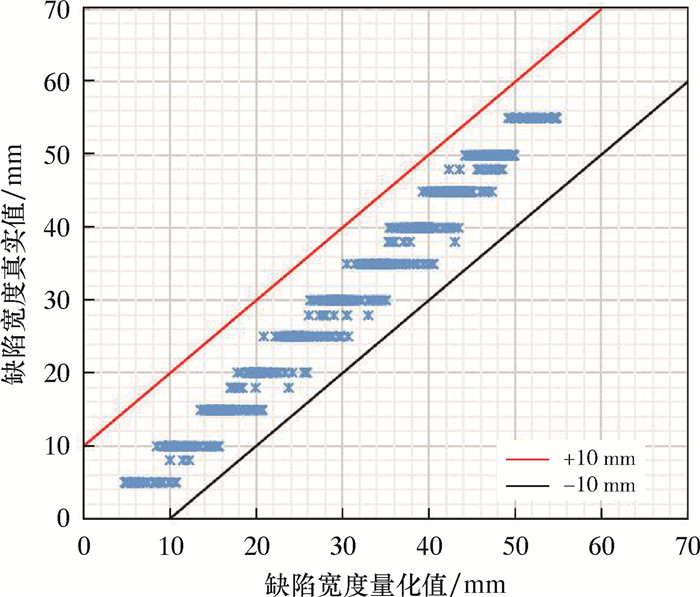

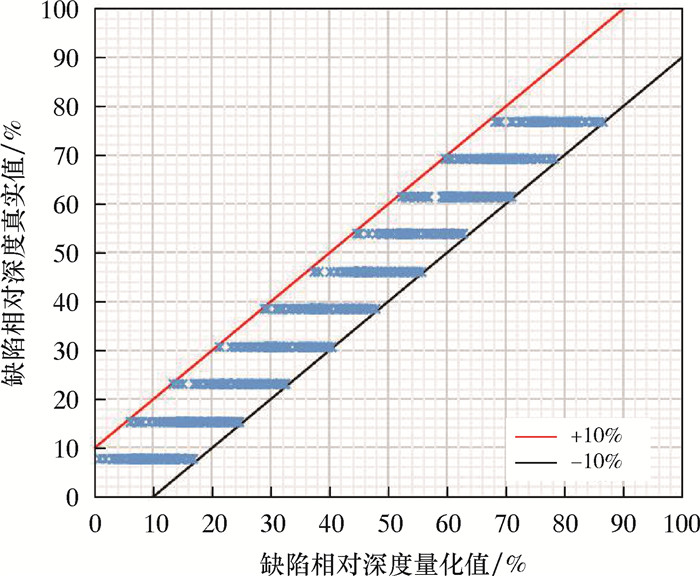

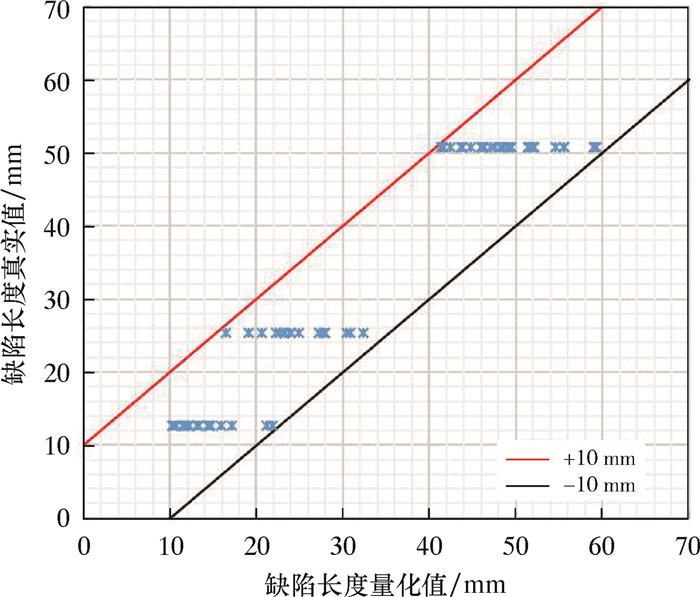

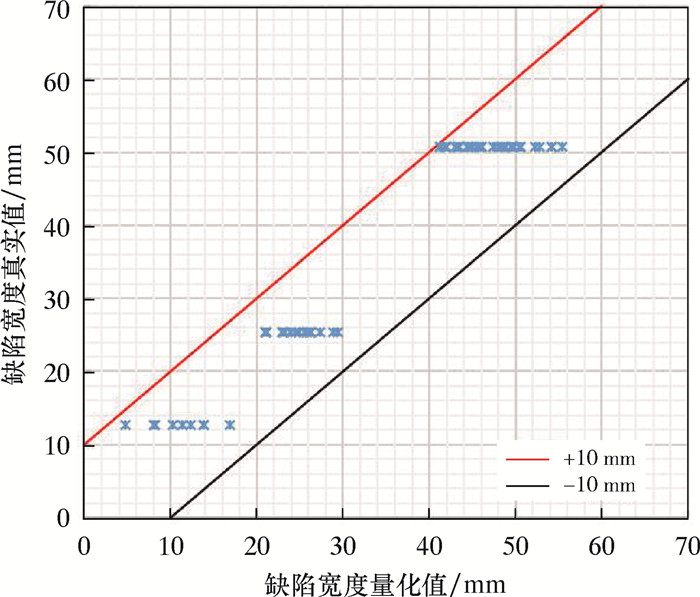

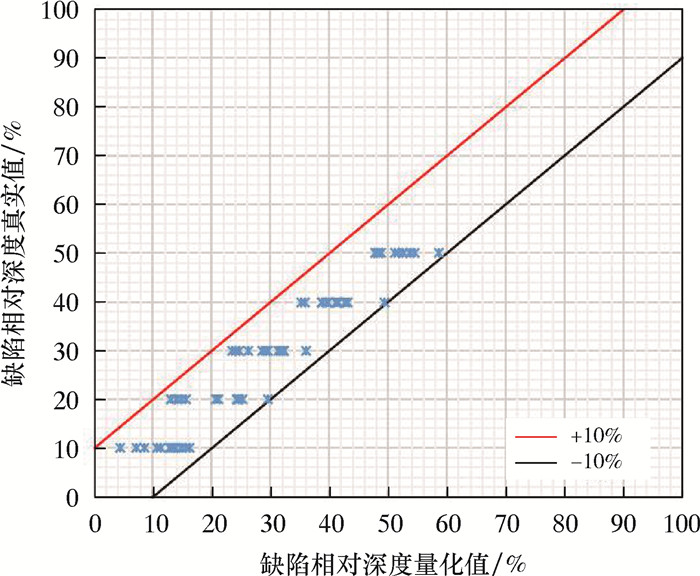

将500次迭代收敛后的模型用于测试集缺陷预测,90%置信度下缺陷量化结果如图 5~图 7所示。从图 5~图 7可以看出,90%置信度下,长度和宽度量化结果全部落在±10 mm的误差带上,深度量化结果全部落在了±10%t(t为壁厚)的误差带上。缺陷长度和宽度量化结果的准确程度较为接近,是因为在仿真漏磁数据提取过程中采用相同的提取间距。

|

| 图 5 缺陷长度量化对比结果 Fig.5 Quantitative results of defect length |

|

| 图 6 缺陷宽度量化对比结果 Fig.6 Quantitative results of defect width |

|

| 图 7 缺陷相对深度量化对比结果 Fig.7 Quantitative results of defect depth |

为进一步验证本文提出的方法在实际检测器检测缺陷识别的有效性,构建牵拉数据集。牵拉数据集采用管道漏磁检测器牵拉试验得到,牵拉管道为直径273.0 mm、壁厚12.7 mm的X52管道,试验过程如图 8所示。

|

| 图 8 漏磁检测器牵拉试验 Fig.8 Pull test of magnetic flux leakage detector |

选取45个人工缺陷,缺陷长度分别为12.7、25.4和50.8 mm,宽度分别为12.7、25.4和50.8 mm,深度分别为10%t、20%t、30%t、40%t和50%t。提取10次牵拉试验中对应位置缺陷的三维漏磁信号数据作为样本,共450个样本,划分为训练集360个样本,测试集90个样本。

通过仿真数据集已经训练了一个可以有效提取漏磁信号特征的量化模型,在牵拉数据集训练过程中,模型参数初始化权重采用仿真数据集最后训练得到的权重参数进行训练,这样可充分利用仿真数据集量化模型学习到的知识,有利于缩短训练时间,提高量化模型的泛化能力。

模型训练与仿真数据集训练一致,利用测试集进行模型验证,90%置信度下缺陷量化结果如图 9~图 11所示。

|

| 图 9 缺陷长度量化试验对比结果 Fig.9 Quantitative results of defect length |

|

| 图 10 缺陷宽度量化试验对比结果 Fig.10 Quantitative results of defect width |

|

| 图 11 缺陷相对深度量化试验对比结果 Fig.11 Quantitative results of defect depth |

从图 9~图 11可以看出,牵拉数据与仿真数据较为接近。但牵拉数据预测得到的长度和宽度准确程度比仿真数据偏低,这是因为牵拉数据中缺陷长度和宽度采样间距大于仿真数据采样间距,造成漏磁信号数据提取的有效信息减少。

用实际检测器检测时,长度方向采样间距与检测器检测时轴向采样精度有关,宽度方向采样间距与传感器周向间距有关。轴向采样越密集,周向布置更多的传感器,就能采集到更多信息,随之量化精度也可进一步提高。

整体来说,本文提出的方法可有效完成管道漏磁缺陷量化识别。

4 结束语针对管道漏磁检测量化识别存在的问题,提出一种基于深度学习的漏磁检测缺陷量化识别方法。通过有限元仿真和牵拉试验相结合的方式构建了数据集并进行模型训练和预测。研究结果表明:90%置信度下,长度和宽度量化结果全部落在±10 mm的误差带上,深度量化结果全部落在±10%t的误差带上,满足工程检测要求,可有效完成管道漏磁缺陷识别。下一步将进一步丰富缺陷数据集,提高缺陷尺度的预测精度。

| [1] |

杨理践, 耿浩, 高松巍. 长输油气管道漏磁内检测技术[J]. 仪器仪表学报, 2016, 37(8): 1736-1746. YANG L J, GENG H, GAO S W. Magnetic flux leakage internal detection technology of the long distance oil pipeline[J]. Chinese Journal of Scientific Instrument, 2016, 37(8): 1736-1746. |

| [2] |

王金龙, 何仁洋, 张海彬, 等. 海底管道检测最新技术及发展方向[J]. 石油机械, 2016, 44(10): 112-118. WANG J L, HE R Y, ZHANG H B, et al. State of the art advancement and development direction of submarine pipeline inspection technology[J]. China Petroleum Machinery, 2016, 44(10): 112-118. |

| [3] |

黄松岭, 彭丽莎, 赵伟, 等. 缺陷漏磁成像技术综述[J]. 电工技术学报, 2016, 31(20): 55-63. HUANG S L, PENG L S, ZHAO W, et al. Overview of defect magnetic flux leakage imaging technology[J]. Transactions of China Electrotechnical Society, 2016, 31(20): 55-63. |

| [4] |

刘金海, 付明芮, 唐建华. 基于漏磁内检测的缺陷识别方法[J]. 仪器仪表学报, 2016, 37(11): 2572-2581. LIU J H, FU M R, TANG J H. MFL inner detection based defect recognition method[J]. Chinese Journal of Scientific Instrument, 2016, 37(11): 2572-2581. |

| [5] |

彭丽莎, 黄松岭, 赵伟, 等. 漏磁检测中的缺陷重构方法[J]. 电测与仪表, 2015, 52(13): 1-6, 30. PENG L S, HUANG S L, ZHAO W, et al. Defect reconstruction method for magnetic flux leakage testing[J]. Electrical Measurement & Instrumentation, 2015, 52(13): 1-6, 30. |

| [6] |

FENG J, LI F M, LU S X, et al. Fast reconstruction of defect profiles from magnetic flux leakage measurements using a RBFNN based error adjustment methodology[J]. Iet Science Measurement & Technology, 2017, 11(3): 262-269. |

| [7] |

KANDROODI M R, ARAABI B N, BASSIRI M M, et al. Estimation of depth and length of defects from magnetic flux leakage measurements:verification with simulations, experiments, and pigging data[J]. IEEE Transactions on Magnetics, 2017, 53(3): 1-10. DOI:10.1109/TMAG.2016.2631525 |

| [8] |

SIMONYAN K, ZISSERMAN A. Very deep convolutional networks for large-scale image recognition[J]. arXiv, 2014(9): 1556-1564. |

| [9] |

HE K, ZHANG X, REN S, et al. Deep residual learning for image recognition[C]//IEEE Conference on Computer Vision and Pattern Recognition. IEEE, 2016: 770-778. https://ieeexplore.ieee.org/document/7780459

|

| [10] |

REN S, HE K, GIRSHICK R, et al. Faster R-CNN: towards real-time object detection with region proposal networks[C]//Advances in Neural Information Processing Systems (NIPS). Montreal, 2015: 91-99. https://pubmed.ncbi.nlm.nih.gov/27295650/

|

| [11] |

REDMON J, DIVVALA S, GIRSHICK R, et al. You only look once: unified, real-time object detection[C]//IEEE Conference on Computer Vision and Pattern Recognition.IEEE, 2016: 779-788. https://www.researchgate.net/publication/278049038_You_Only_Look_Once_Unified_Real-Time_Object_Detection

|

| [12] |

DUTTA S M, GHORBEL F H, STANLEY R K. Simulation and analysis of 3-D magnetic flux leakage[J]. IEEE Transactions on Magnetics, 2009, 45(4): 1966-1972. |

| [13] |

胡越, 罗东阳, 花奎, 等. 关于深度学习的综述与讨论[J]. 智能系统学报, 2019, 14(1): 1-19. HU Y, LUO D Y, HUA K, et al. Overview on deep learning[J]. CAAI Transactions on Intelligent Systems, 2019, 14(1): 1-19. |

| [14] |

KERMANY D S, GOLDBAUM M, CAI W J, et al. Identifying medical diagnoses and treatable diseases by image-based deep learning[J]. Cell, 2018, 172(5): 1122-1131. |

| [15] |

YOSINSKI J, CLUNE J, BENGIO Y, et al. How transferable are features in deep neural networks?[C]//International Conference on Neural Information Processing Systems (NIPS). 2014: 3320-3328. https://www.oalib.com/paper/4066915

|