0 引言

能源在人们的生活中起着重要作用。管道运输是主要的能源运输方式,对于石油天然气的输送至关重要。但管道经过长时间的使用,存在着较大的安全隐患,管道泄漏和损坏的现象经常发生[1-2]。由于自然或人为原因,管道线路和阀件等需要更换,因此管道抢修技术非常重要。目前,开孔封堵技术在管道抢修中应用广泛,但是这种方法经常需要在管道上开孔,操作时间长,工作效率较低,还会对管道本身产生影响,对于恶劣环境下的深海管道并不适用[3-5]。因此,管内智能封堵技术的应用逐渐增多,这种封堵技术操作安全简单,可以在高压环境下进行,可靠性高,施工成本也较低。其中,管内智能封堵器是最为关键的部件。挪威的PSI公司和美国的TDW公司在智能封堵器的设计方面处于领先地位,已经可以利用管内智能封堵器在高压环境下进行管道封堵,并完成了多次封堵作业[6]。国内某些高校也开始了管内智能封堵器的研究。中国石油大学(北京)的张仕民等[7-9]对管内封堵器的结构和作业过程进行了设计和研究,并对锚爪结构[10]进行了有限元分析和结构改进。

在封堵过程中,管道内部流场对封堵器的封堵性能有着较大影响。封堵器周围流场的变化会导致管内涡量和压力变化剧烈,尾部流体产生漩涡[11-12],使得封堵器极易受到冲击,引起破坏性振动,进而对封堵效果造成影响。因此,学者们提出利用扰流板来减轻封堵器振动的方法,在原有封堵器的尾部加入三块可折叠扰流板,可以降低管内涡量和压力,从而减轻内部流体对封堵器的冲击。经过研究并参考汽车扰流板的结构,发现扰流板的角度和面积对管内涡量和压力也存在一定的影响。为了使减振效果达到最佳,笔者利用响应面法对其结构进行了分析,以期找出最优状态下的扰流板角度和面积。

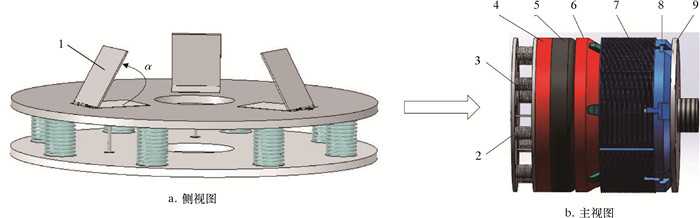

1 管内智能封堵器减振结构模型的建立 1.1 三维模型管内智能封堵器主要由滑块、挤压碗、密封圈、承压头、执行器盘和推筒等组成,其结构如图 1所示。在原有封堵器结构的基础上加入了三块可折叠扰流板,其中α角为扰流板与底盘的夹角,其大小可通过动力系统带动弹簧压缩来调整。封堵器以前后介质的压力差作为动力,在介质的推动下前进,到达指定位置后,管道外部的远程控制系统传输信号,控制封堵器的封堵和解封[13-14]。管内智能封堵器接收到封堵信号后,动力系统带动执行机构运动,执行器盘受到推筒的推动带动滑块运动,滑块螺纹刺入管壁以固定整个机构。同时,挤压碗也会移动,使密封圈受到极大的挤压力,直径逐渐增大,和管壁之间实现过盈配合,达到密封目的而完成封堵作业。

|

| 1—扰流板;2—底盘;3—压缩弹簧;4—承压头;5—密封圈;6—挤压碗;7—滑块;8—执行器盘;9—推筒。 图 1 管内智能封堵器结构模型 Fig.1 The structure model of the inside-pipe intelligent plugger |

利用SolidWorks三维制图软件建立管内智能封堵器的模型,由于管内流场对封堵器的作用仅与封堵器的外部结构有关。因此可以简化其模型,忽略内部结构。为了方便建立管道模型,利用ANSYS软件中的SCDM几何模块建立管内智能封堵器三维简化模型(见图 2),然后导入Fluent软件中进行分析。

|

| 图 2 管内智能封堵器三维简化模型 Fig.2 The 3D simplified model of the inside-pipe intelligent plugger |

1.2 控制方程的建立

假设管道内的介质为单相不可压缩液体,且封堵过程中温度不变,液体介质的黏性系数为常数。基于以上假设,Fluent需要求解质量守恒方程和动量守恒方程[15]。

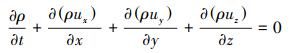

质量守恒方程的意义是指微元体内体积流量保持不变,即流入流量等于流出流量。其表达式为:

|

(1) |

式中:ρ为液体介质的密度,kg/m3;ux、uy、uz分别为微元体在x、y、z方向上的速度分量,m/s。

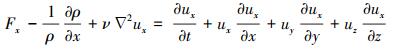

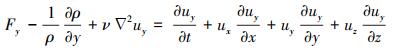

动量守恒方程的意义是作用在单位质量流体上的质量力、表面力和惯性力相互平衡,其表达式为:

|

(2) |

|

(3) |

|

(4) |

式中:Fx、Fy、Fz分别为作用在微元体的质量力在x、y、z方向上的分量,N;ν为运动黏性系数,m2/s。

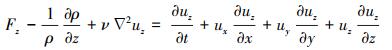

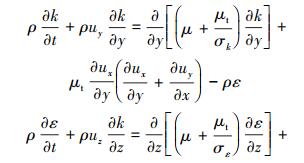

管道内部流体流动属于高雷诺数扰流问题[16]。将管内流体流动看作不可压缩流动,且为纯液体单相流动,采用Simple算法进行计算。考虑到封堵过程中会产生漩涡和压力脉动,选择标准的k-ε湍流模型,分为湍流动能(k)方程和湍流耗散率(ε)方程[17]。该湍流模型作为半经验公式,不仅完整,而且最为简单,稳定性较高,因此应用最为广泛。其方程为:

|

(5) |

|

(6) |

式中:μ为流体动力黏性系数,Pa·s;ε为耗散率;k为湍动能;μt为湍流黏度系数;σk、σε、c1、c2均为常数,取值分别为1.0、1.3、1.44、1.92。

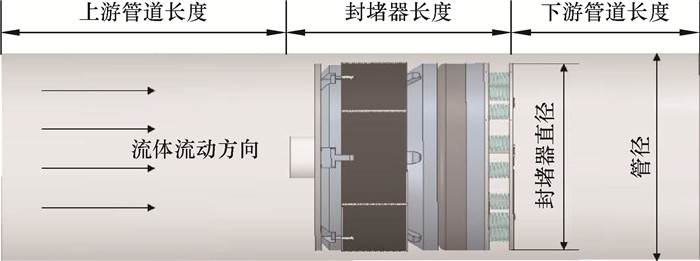

1.3 边界条件的设置试验选择液态水为介质,针对外径为508 mm、内径为488 mm的管道进行研究。假设管道内部流体流动为单相流动,管道长度2 m,其中上游管道长度1 m,下游管道长度525 mm。封堵器长度475 mm,直径455 mm,且封堵器与管道同轴线。

管道入口边界条件为速度入口边界,入口速度为10 m/s,湍流强度为5%。假设管道入口与出口的湍流强度相同,水力直径选择为管道内径488 mm,管道出口边界条件为压力出口边界。管壁和封堵器表面选择无滑移壁面边界条件。

2 数值模拟为了提高网格的精确度,本次试验采用Fluent 2019R2中的Fluent Meshing模块对管内封堵器模型进行网格划分。Fluent Meshing是一种新兴的高级网格划分软件,使用简单、精度高,适合处理复杂几何体的网格问题[18]。将管内智能封堵器的简化模型导入,先进行面网格划分,设置封堵器部分为固体域,管道内部其他部分为流体域,最后生成体网格,如图 3所示。

|

| 图 3 管内智能封堵器模型网格划分图 Fig.3 Gridding the model of the inside-pipe intelligent plugger |

要研究扰流板不同角度与面积下管内流场的压力和涡量,需要控制智能封堵器为同一封堵状态。经过研究发现,管内压力会随着封堵的进行而升高。为了提高智能封堵器的减振效果,试验针对封堵状态较高的情况进行研究。由于封堵完全时管道会被封死,无法正常地模拟管道内部流场情况,所以在封堵状态为99%的情况下进行试验。

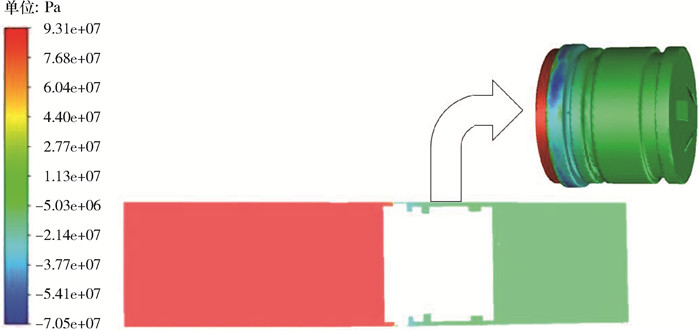

模型呈轴对称,因此取管道中心截面作为观测面,选取其中一组试验为例,得到管内流场的绝对压力云图,如图 4所示。由图 4可以看出,当封堵过程快要结束时,管内流场的压力比较高,且呈现一定的压力梯度,管道上游区域压力较大,封堵器前端面也受到较大的压力,这会对封堵器产生一定的挤压,但流场压力梯度区域范围较小,因此封堵器尾流场不会对封堵器本身产生较大冲击,说明加入扰流板后,封堵器的稳定性得以提高,减振效果明显。

|

| 图 4 管内流场压力云图 Fig.4 Pressure cloud of flow field |

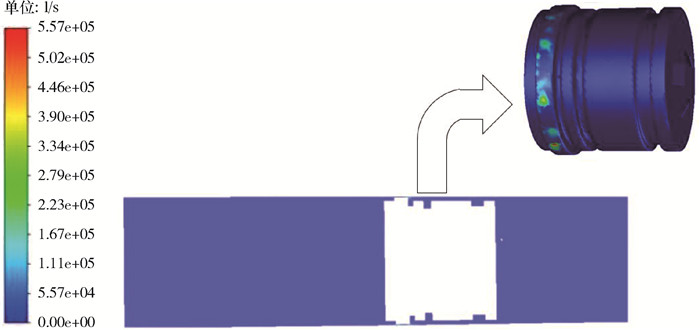

管道中心截面流场的涡量分布如图 5所示。由图 5可看出,在封堵即将结束时,封堵器上下游的流场涡量分布比较均匀,且涡量值较高,但流场内没有出现明显的漩涡,流体流动状态不是很复杂,有利于封堵过程的稳定。

|

| 图 5 管内流场涡量云图 Fig.5 Vortex cloud of flow field |

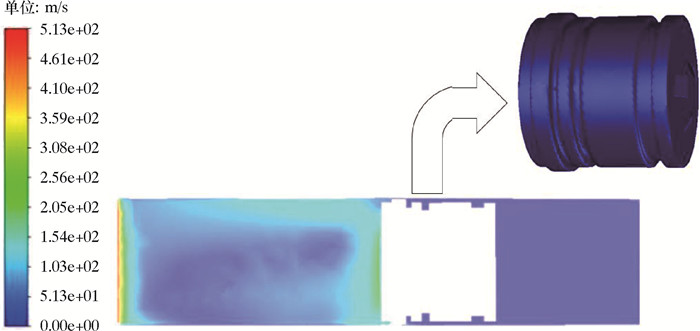

为了更加清楚地观察管内流场的流动状态,还需要对流场的速度分布情况进行研究。得到的管道中心截面流场的速度云图如图 6所示。由图 6可看出:封堵器上游流场流速变化比较剧烈,入口处流速较大,上游流体流经封堵器前端面时受到阻碍,会损失部分动能,降低流动速度,但随着流通面积的减小,上游流体的驻点区域增加,会对封堵器产生冲击,影响封堵的稳定性;在封堵即将结束的情况下,封堵器与管壁之间的间隙较小,流体流经间隙时速度有所增加;封堵器下游区域流速较低,没有明显的漩涡现象,不会对封堵器产生大的冲击。

|

| 图 6 管内流场速度云图 Fig.6 Velocity cloud of flow field |

3 响应面法试验结果与分析

响应面法结合了特定数学与统计学方法的理论,适用于解决科学研究或工业生产中系统最优化、产品最佳设计以及制程改善等问题[19]。对于多因素多变量这种非线性问题,传统试验设计方法(如正交试验)往往无法给出所要研究的因素与自变量之间的数学模型,无法保证试验的精确性和预测性。而响应面法可以利用多元回归方法进行可视化分析,试验设计合理,计算效率高,结果分析准确,操作简单。通过对管内流场数值模拟的分析,发现其变化规律与封堵器扰流板的角度和面积有关,因此可以通过优化封堵器扰流板的角度和面积使管内流场的压力和涡量达到最佳,从而减轻流体对封堵器的冲击以实现减振。

3.1 响应面法试验设计响应面分析的设计方法很多,其中最常用的是Central Composite Design(CCD)和Box-Behnken(BBD)。由于试验考察的自变量因素为扰流板的角度和面积,对于两因素试验,应选择中心复合试验设计。通过对试验结果进行处理,获取最优解。

针对管内智能封堵器的减振问题,选择封堵器扰流板的角度和面积作为设计变量,对封堵器减振系统进行优化,进行两因素三水平的响应面分析试验,试验因素水平和编码如表 1所示。模型建立和边界条件的设定与上述相同,考虑到封堵器尾部流场变化比较剧烈,通常会产生漩涡,因此选取封堵器尾部截面的压力和涡量的绝对平均值作为响应值来衡量管内流体对封堵器的冲击[20]。通过响应面法设计所需要的试验方案,再按照设计的试验方案进行仿真,得到的试验数据如表 2所示。

| 编码 | 角度/(°) | 面积/mm2 |

| -1 | 30 | 1 500 |

| 0 | 90 | 3 750 |

| 1 | 150 | 6 000 |

| 序号 | 角度/(°) | 面积/mm2 | 压力/Pa | 涡量/s-1 |

| 1 | 90 | 3 750 | 13 821 392 | 373.80 |

| 2 | 150 | 1 500 | 15 308 190 | 330.13 |

| 3 | 90 | 6 000 | 15 822 230 | 363.31 |

| 4 | 30 | 1 500 | 14 815 076 | 337.17 |

| 5 | 90 | 3 750 | 13 821 392 | 373.80 |

| 6 | 150 | 6 000 | 15 013 030 | 317.14 |

| 7 | 30 | 6 000 | 17 813 880 | 319.92 |

| 8 | 150 | 3 750 | 16 403 892 | 339.08 |

| 9 | 90 | 3 750 | 13 821 392 | 373.80 |

| 10 | 90 | 3 750 | 13 821 392 | 373.80 |

| 11 | 90 | 3 750 | 13 821 392 | 373.80 |

| 12 | 30 | 3 750 | 14 230 490 | 336.14 |

| 13 | 90 | 1 500 | 15 733 048 | 373.80 |

3.2 试验结果分析

利用响应面法设计中心复合试验时,需要设置中心点试验组。本次试验1、5、9、10和11这5组为中心点试验组,主要是为了提高试验的精确性,有利于更好地估计误差,使试验结果更可靠,因此需对中心点试验组重复试验。由于本次试验为数值模拟,没有外部因素影响试验结果,所以这5组试验的结果相同。从试验结果可以看出,当扰流板角度和面积不同时,管内流场的压力和涡量存在一定的差别,这说明扰流板的角度和面积可以影响智能封堵器的减振效果,因此需要对管内智能封堵器减振系统进行优化。

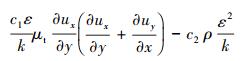

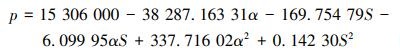

利用响应面法分析管内流场的压力和涡量与扰流板角度及面积的关系,得到相应的关系式:

|

(7) |

|

(8) |

式中:p、Ω分别为封堵器尾部截面压力和涡量的绝对平均值;α、S分别为扰流板对应角度和面积。

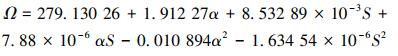

通过对试验数据进行分析,可以得到在扰流板角度和面积交互影响下的压力响应面关系的分析结果。其中,模型显著性检验值p < 0.05,说明压力回归模型的显著程度较高。模型的确定系数R2=0.987 0,说明压力回归方程的拟合程度较高。从单因素考虑,扰流板的面积(S)和角度的平方(α2)对压力的影响比较显著,但角度(α)和面积的平方(S2)对压力的影响不是很显著。从交互作用考虑,角度和面积的交互作用对压力的影响显著,说明可以用此模型来获取管内智能封堵器尾流场的最小压力。为了更加清楚地观察扰流板角度和面积的交互作用对管内压力的影响,生成压力的等高线图和三维响应曲面,如图 7所示。由图 7可知,压力等高线图大致呈现椭圆形状,且随着面积的增加,压力呈上升趋势,而角度改变时压力变化不是很明显。经过响应面分析,得出在扰流板角度为77.02°、面积为2 248.44 mm2时压力取得最小值,其值约为13.64 MPa。

|

| 图 7 压力等高线图和三维响应曲面 Fig.7 Pressure contours and 3D response surface |

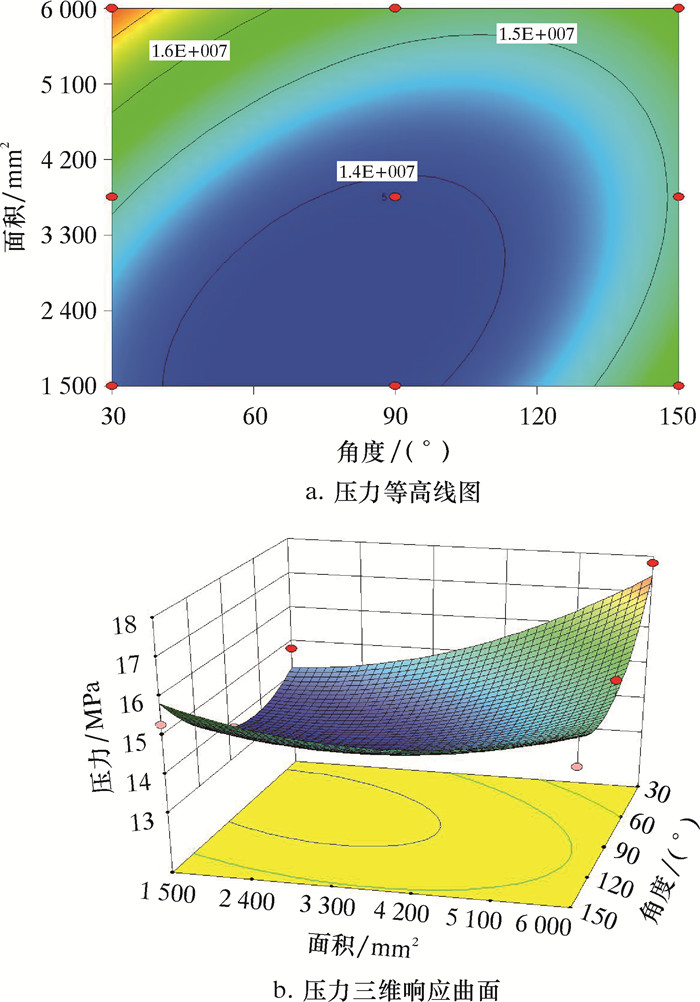

经过同样的步骤,得到在扰流板角度和面积交互影响下的涡量响应面关系的分析结果,如图 8所示。分析中,模型显著性检验值p < 0.05,说明涡量回归方程的显著程度较高。模型的确定系数R2=0.991 3,说明涡量回归方程的拟合度很好。从单因素考虑,扰流板面积和面积的平方以及角度的平方对涡量的影响比较显著,但角度对涡量的影响不是很显著。从交互作用考虑,角度和面积的交互作用对涡量的影响显著,说明可以用此模型来获取管内智能封堵器尾流场的最小涡量。

|

| 图 8 涡量等高线图和三维响应曲面 Fig.8 Vortex contours and 3D response surface |

由图 8可看出,涡量等高线图呈椭圆形状,且随着面积和角度的增大,涡量呈下降趋势。经过响应面分析,在同时考虑管内压力和涡量的情况下,得出在扰流板角度为30°、面积为1 540.30 mm2时取得最优解,此时模型预测的压力约为14.25 MPa,涡量为336.17 s-1。

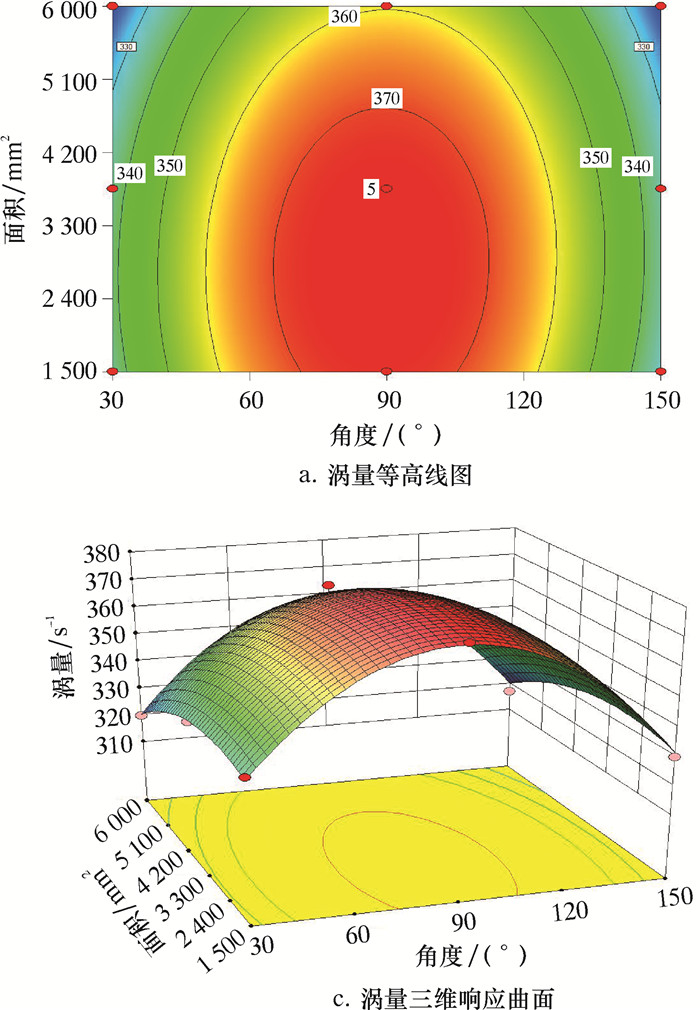

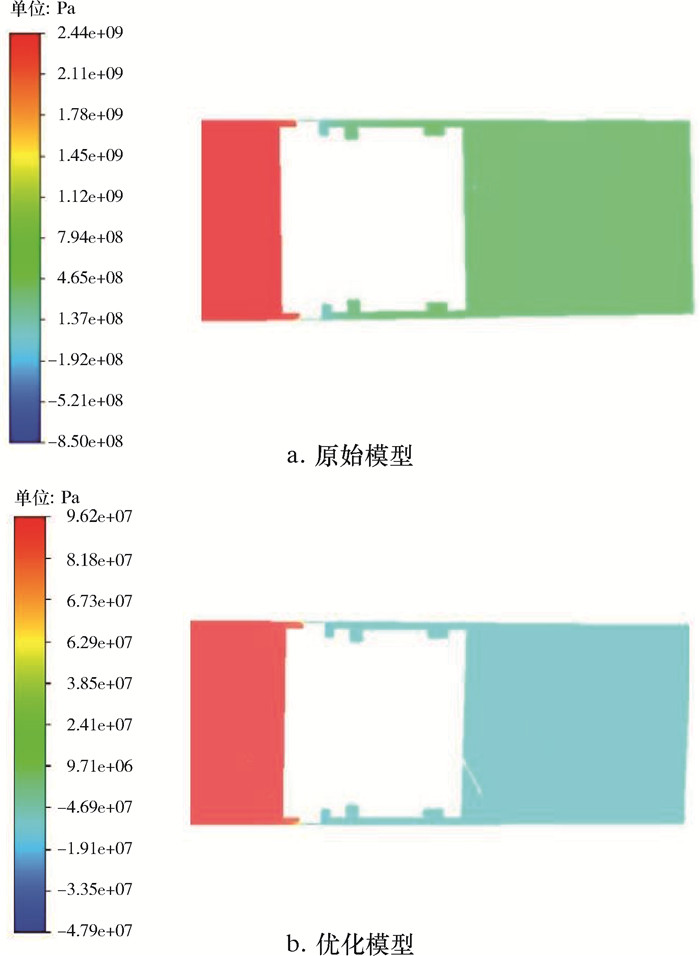

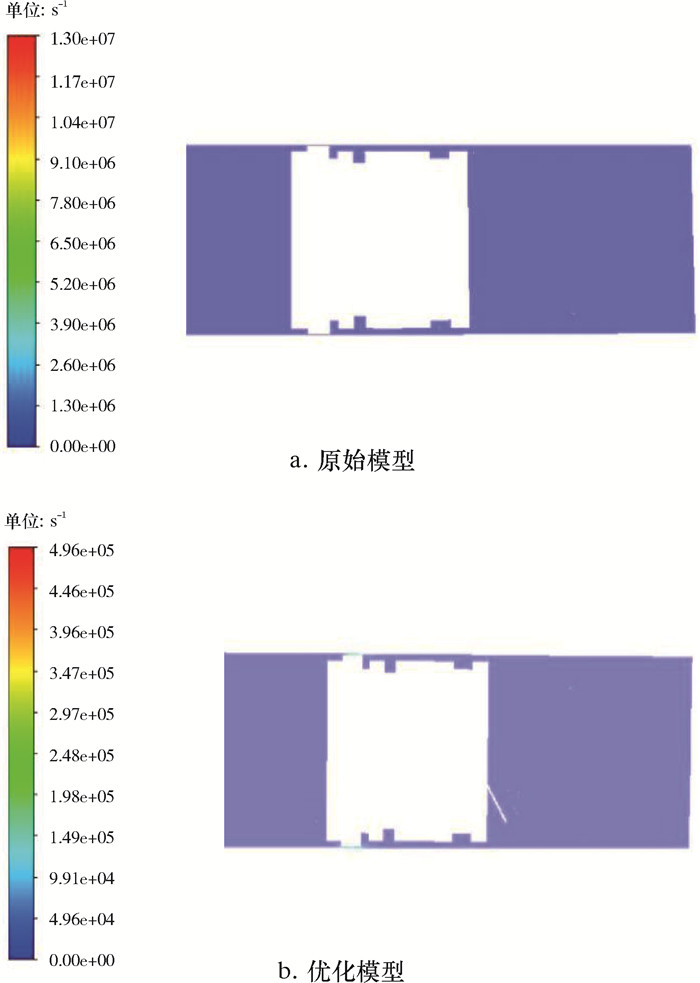

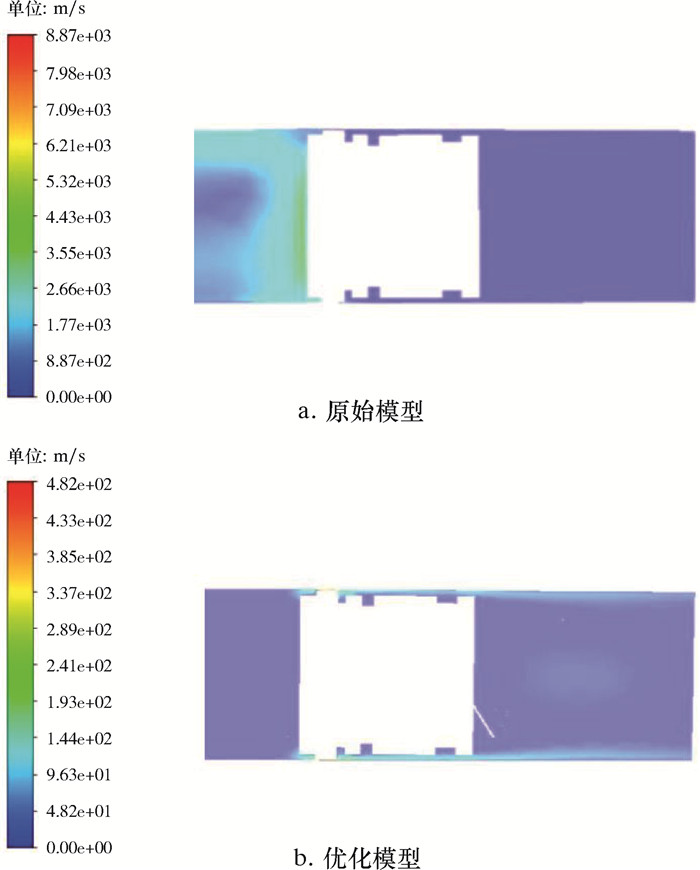

4 管内智能封堵器减振结构优化根据响应面法得到的最优解建立模型,将扰流板角度设为30 °,面积设为1 540.30 mm2,导入Fluent中进行数值计算。边界条件设置与上述相同,并与封堵器不加扰流板时的情况对比,得到相应的分布云图。图 9、图 10和图 11分别为管内流场的压力、涡量和速度分布云图。

|

| 图 9 优化模型和原始模型的压力云图 Fig.9 Pressure clouds of optimized model and original model |

|

| 图 10 优化模型和原始模型的涡量云图 Fig.10 Vorticity clouds of optimized model and original model |

|

| 图 11 优化模型和原始模型的速度云图 Fig.11 Velocity clouds of optimized model and original model |

同样在封堵器尾部取截面计算平均值,计算完成后与原始模型进行对比,对比结果如表 3所示。由表 3可以看出,优化模型封堵器尾部截面压力和涡量的平均值及最大值明显要比原始模型低。从图 9和图 10可以看出,优化模型管内流场的最大压力和涡量相比于原始模型都下降了两个数量级,这表明扰流板确实发挥了作用。而且优化后的模型管内流场的流速比较均匀,与原始模型相比流速波动较小,且优化后的模型流速较低,说明扰流板可以有效降低管内流体对封堵器的冲击,减少回流和漩涡现象的发生,减振效果明显。

| 参数 | 截面平均压力/MPa | 截面最大压力/MPa | 截面平均涡量/s-1 | 截面最大涡量/s-1 |

| 原始模型 | 15.90 | 46.53 | 536.95 | 9 560.52 |

| 优化模型 | 14.82 | 19.15 | 337.18 | 2 363.31 |

5 结论

(1) 建立了管内智能封堵器及其周围流场的模型,并在封堵器尾部加入三块可折叠扰流板,通过数值模拟试验观察管道内部流场各物理量分布规律及其在相应截面的值,发现在扰流板的作用下,管内流场的回流和漩涡现象明显减少,说明此方案可以减轻管内流体对封堵器的冲击,保证封堵过程的稳定,实现封堵器的减振。

(2) 利用响应面法设计试验方案并进行多组数值模拟,发现扰流板角度和面积不同时管内流场的压力和涡量不同,对试验数据进行处理后,建立了压力和涡量与扰流板角度和面积之间的数学模型,获取最优解,使封堵器的减振效果达到最佳。

(3) 将试验得到的优化模型和原始模型进行了对比,发现优化后的模型管内流场的压力和涡量相比于原始模型明显减小,表明优化后的模型可以减轻流体对封堵器的冲击,使封堵顺利进行。

(4) 利用可折叠扰流板对流体的作用进行封堵器的减振研究,避免使用其他专门减振机构,降低了机械结构的复杂性。

| [1] |

张仕民, 梅旭涛, 王国超, 等. 油气管道维抢修方法及技术进展[J]. 油气储运, 2014, 33(11): 1180-1186. ZHANG S M, MEI X T, WANG G C, et al. Oil/gas pipeline maintenance and emergency repair method and its progress[J]. Oil & Gas Storage and Transportation, 2014, 33(11): 1180-1186. |

| [2] |

张仕民, 谭桂斌, 朱霄霄, 等. 油气管道维抢修技术进展[J]. 石油机械, 2011, 9(10): 174-178. ZHANG S M, TAN G B, ZHU X X, et al. The progress of oil/gas pipeline maintenance and emergency repair method[J]. China Petroleum Machinery, 2011, 9(10): 174-178. |

| [3] |

马明, 赵弘, 苏鑫, 等. 油气管道封堵抢修技术发展现状与展望[J]. 石油机械, 2014, 42(6): 109-112, 118. MA M, ZHAO H, SUN X, et al. The current development status and prospect of oil and gas pipeline plugging and emergency repair technology[J]. China Petroleum Machinery, 2014, 42(6): 109-112, 118. DOI:10.3969/j.issn.1001-4578.2014.06.026 |

| [4] |

孙海峰. 燃气管道不停输带压开孔封堵技术[J]. 管道技术与设备, 2016(5): 30-33. SUN H F. Technology of non-stop transport with pressure hole sealing applied on gas pipeline[J]. Pipeline Technique and Equipment, 2016(5): 30-33. DOI:10.3969/j.issn.1004-9614.2016.05.009 |

| [5] |

刘伟, 何湘, 马清华, 等. 输油管道带压开孔封堵作业风险识别及应对措施[J]. 中国石油和化工标准与质量, 2016, 36(5): 13, 15. LIU W, HE X, MA Q H, et al. Risk identification and countermeasures of opening and plugging operation under pressure in oil pipeline[J]. China Petroleum and Chemical Standard and Quality, 2016, 36(5): 13, 15. |

| [6] |

胡浩然.管内封堵器动态过程模拟及优化控制研究[D].北京: 中国石油大学(北京), 2017. HU H R. Study on simulation and control optimization in the plugging process of smart plug[D]. Beijing: China University of Petroleum(Beijing), 2017. http://cdmd.cnki.com.cn/Article/CDMD-11414-1019807932.htm |

| [7] |

张仕民, 李彦民, 马永明, 等. 管内高压智能封堵技术[J]. 油气储运, 2009, 28(6): 59-61. ZHANG S M, LI Y M, MA Y M, et al. High pressure intelligent plugging technology in pipe[J]. Oil & Gas Storage and Transportation, 2009, 28(6): 59-61. |

| [8] |

樊文斌, 张仕民. 管内高压智能封堵器设计[J]. 石油机械, 2008, 36(9): 213-215. FAN W B, ZHANG S M. Design of high pressure intelligent plugging device in pipe[J]. China Petroleum Machinery, 2008, 36(9): 213-215. |

| [9] |

王焱, 张仕民, 张行, 等. ø1016 mm油气管道管内智能封堵器的设计[J]. 管道技术与设备, 2015(1): 27-29, 48. WANG Y, ZHANG S M, ZHANG H, et al. Design of intelligent plugging device in ø1016 mm oil and gas pipelines[J]. Pipeline Technique and Equipment, 2015(1): 27-29, 48. DOI:10.3969/j.issn.1004-9614.2015.01.010 |

| [10] |

耿岱, 张仕民, 王德国, 等. 管道智能封堵器锚爪结构的优化[J]. 油气储运, 2011, 30(4): 279-282. GENG D, ZHANG S M, WANG D G, et al. The optimization of the fluke structure of intelligent pipe plug[J]. Oil & Gas Storage and Transportation, 2011, 30(4): 279-282. |

| [11] |

赵弘, 胡浩然. 管内封堵器不同封堵状态的流场分析[J]. 油气储运, 2016, 35(10): 1060-1065. ZHAO H, HU H R. Flow field analysis on internal plug at different plugging states[J]. Oil & Gas Storage and Transportation, 2016, 35(10): 1060-1065. |

| [12] |

贺滕, 王维斌, 赵弘, 等. 基于FLUENT管内封堵器周围流场的数值模拟[J]. 油气储运, 2013, 32(6): 615-619. HE T, WANG W B, ZHAO H, et al. Fluent-based numerical simulation of the flow field around the plugging tools[J]. Oil & Gas Storage and Transportation, 2013, 32(6): 615-619. |

| [13] |

马明, 赵弘, 贺滕. 基于ADAMS的管内封堵器锁紧机构动力学研究[J]. 石油机械, 2014, 42(4): 101-105. MA M, ZHAO H, HE T. ADAMS-based kinetic research on the locking mechanism of pipeline plugging device[J]. China Petroleum Machinery, 2014, 42(4): 101-105. DOI:10.3969/j.issn.1001-4578.2014.04.024 |

| [14] |

李振北, 尤杰, 程汉华, 等. 管径508 mm单节双封型内封堵器结构设计及封堵性能[J]. 油气储运, 2019, 38(9): 1065-1071. LI Z B, YOU J, CHENG H H, et al. Structure design and sealing performance of 508 mm single section double seal type inner packer[J]. Oil & Gas Storage and Transportation, 2019, 38(9): 1065-1071. |

| [15] |

赵弘, 胡浩然, 贺滕. 不同端面管内智能封堵器周围流场分布规律模拟[J]. 油气储运, 2018, 37(4): 413-420. ZHAO H, HU H R, HE T. Simulation on the distribution laws of flow field around the in-pipe intelligent plug of different end faces[J]. Oil & Gas Storage and Transportation, 2018, 37(4): 413-420. |

| [16] |

RIBEIRO V M, COELHO P M, PINHO F T, et al. Three dimensional effects in laminar flow past a confined cylinder[J]. Chemical Engineering Science, 2012, 84(52): 155-169. |

| [17] |

AHSAN M. Numerical analysis of friction factor for a fully developed turbulent flow using k-ε turbulence model with enhanced wall treatment[J]. Beni-Suef University Journal of Basic and Applied Sciences, 2014, 3(4): 269-277. DOI:10.1016/j.bjbas.2014.12.001 |

| [18] |

刘斌. Fluent 19.0流体仿真从入门到精通[M]. 北京: 清华大学出版社, 2019: 161-196. LIU B. Fluent 19.0 fluid simulation from entry to mastery[M]. Beijing: Tsinghua University Press, 2019: 161-196. |

| [19] |

MEENAKSHI M, MADHUBONTI P, PARIMAL P. A response surface optimized nanofiltration-based system for efficient removal of selenium from drinking water[J]. Journal of Water Process Engineering, 2019, 33: 101007. |

| [20] |

胡浩然, 赵弘. 管内智能封堵器端面结构优化[J]. 石油机械, 2016, 44(5): 71-76. HU H R, ZHAO H. Optimization of end face structure of smart plug[J]. China Petroleum Machinery, 2016, 44(5): 71-76. |