0 引言

随着石油和天然气等流体能源的广泛应用,管道运输成为越来越重要的能源运输方式[1],另外管道在城市水资源输送等环节也扮演着重要角色[2],管道运输已成为民生领域流体运输中重要的途径。随着管道工程的大规模发展,管道使用时间不断延长,人为损坏或者流体介质腐蚀导致管道泄漏的事故逐年递增[3-6]。管道一旦发生泄漏,极易引起大规模危险化学品泄漏,不仅带来巨额财产损失,还严重威胁人民群众的生命安全[7-8]。

流体输送管道一般采用架空铺设、地表铺设和埋地铺设三种[9-11],其中埋地管道所处环境复杂,如果发生泄漏,准确定位泄漏点和人工开挖泄漏段管道都极其困难[12]。某些特殊环境甚至不具备开挖条件,流体泄漏一时难以封堵,对公共安全造成极大威胁[13]。目前国内封堵器大多为外封堵器,依托机械抱管机构将封堵单元固定在泄漏点外侧进行封堵[14]。该封堵方式对埋地管道无法进行封堵作业。少数内封堵器采用机械顶压设计[15],虽然封堵压力高但是尺寸长,过弯能力不足,难以满足实际工况要求。

针对所述特殊工况,本文提出一种利用管道机器人携带封堵气囊进行快速应急封堵修复的埋地管道泄漏内封堵装置。该装置可对内径200 mm左右的管道泄漏进行快速封堵,还可定期对危险区段埋地管道内部进行检测诊断,将泄漏风险降到最低。

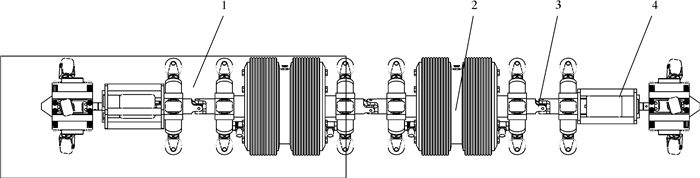

1 内封堵装置设计 1.1 结构埋地管道泄漏内封堵装置由两套快速封堵器组成,快速封堵器由牵引系统和封堵系统构成,其结构如图 1所示。牵引系统与封堵系统通过万向联轴器连接。牵引系统给快速封堵器提供足够的牵引力,封堵系统对埋地泄漏管道进行应急封堵修复作业。

|

| 1—快速封堵器;2—封堵单元;3—万向联轴器;4—牵引系统。 图 1 埋地管道泄漏内封堵装置结构图 Fig.1 Structural schematic of internal sealing device for buried pipeline leakage |

1.2 牵引系统

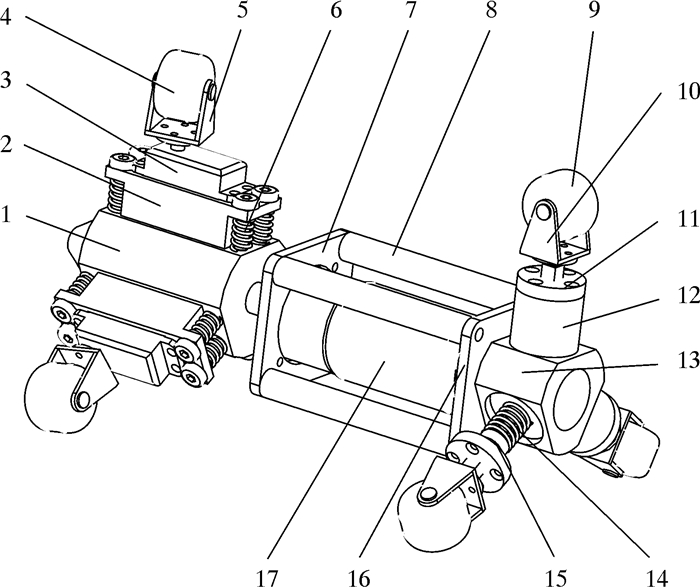

牵引系统由驱动头、动力单元和支撑单元组成,其结构如图 2所示。埋地管道泄漏内封堵装置运行环境复杂,结构力求简单可靠。牵引系统采用螺旋驱动模式,只有一个主轴驱动整个系统,驱动方式简单,输出稳定。整体采用压簧进行被动变径调节,结构简单,适应能力强。

|

| 1—驱动头架;2—舵机连接架;3—舵机;4—驱动轮;5—驱动轮架;6—压簧组;7—电机挡板;8—电机支架;9—后支撑轮;10—支撑轮架;11—套筒盖;12—套筒;13—后支撑架;14—变径调节弹簧;15—轮架连接杆;16—电机座板;17—主轴电机。 图 2 牵引系统结构图 Fig.2 Structure of the driving system |

驱动头由驱动头架、舵机连接架、舵机、驱动轮、驱动轮架和压簧组组成。舵机依靠舵机连接架和压簧组柔性连接在驱动头架上。舵机连接架限制舵机只能上下移动,弹簧组将为舵机径向调节提供必要的压紧力。驱动头架将在主轴电机的带动下旋转,舵机与驱动轮架连接,将扭矩直接传输给驱动轮,控制其相应的偏转角度,通过驱动头架旋转和舵机偏转后,整个主轴电机的扭矩将传递给驱动轮,驱动轮将做沿圆周方向的旋转运动和沿管道轴线方向前进的复合运动。其中驱动轮转角大小是牵引装置的核心参数,直接影响牵引力大小和系统前进速度。动力单元由电机挡板、电机座板、主轴电机及电机支架等4部分组成,电机挡板与电机座板通过电机支架稳固连接,防止电机受到外界刚性冲击。后支撑机构采用弹簧支撑方式,结构简单,适用性强。支撑单元主要由后支撑轮、支撑轮架、套筒盖、套筒、后支撑架、变径调节弹簧和轮架连接杆组成。轮架连接杆为方形柱体,穿过套筒盖后一端连接支撑轮架,另一端连接变径调节弹簧,通过变径连接杆和套筒盖共同作用使轮架只能沿径向上下移动。弹簧置于套筒之中,连接在后支撑架上。驱动头中弹簧组和支撑单元中的变径调节弹簧共同进行牵引系统管内自适应调节,提高了整个系统在复杂管径下的通过性和平稳性。

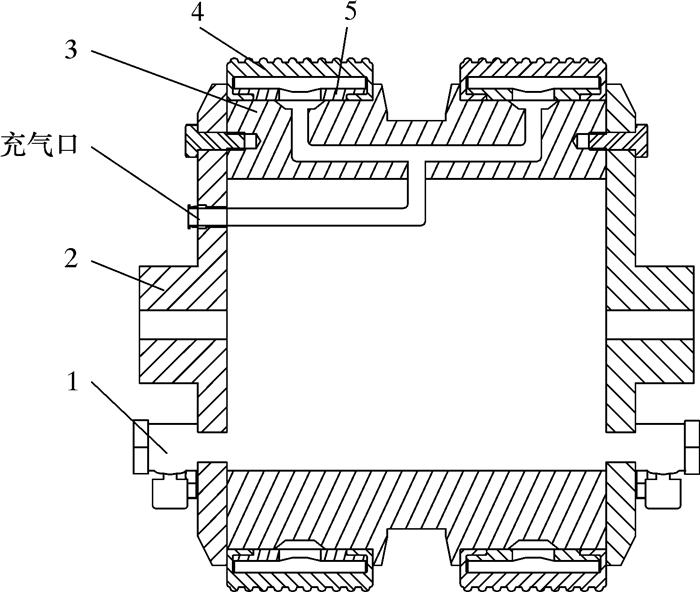

1.3 封堵系统封堵系统由支撑机构和封堵机构组成。支撑机构与牵引系统支撑单元一致,封堵机构由电子开闭阀门、封堵端盖、充气口、支撑架、封堵气囊和气囊底座等部分构成,其中封堵端盖上安装电子开闭阀门和充气口。当封堵单元(见图 3)在充满介质的管内行走时,两端导流口打开,介质可通过导流口穿过封堵单元,减小行进阻力,封堵气囊通过气囊底座安装在支撑架上,两端端盖压紧安装,确保气囊单向径向膨胀完成封堵目的。

|

| 1—电子开闭阀门;2—封堵端盖;3—支撑架;4—封堵气囊;5—气囊底座。 图 3 封堵单元结构图 Fig.3 Sealing unit structure |

2 快速封堵器理论研究

快速封堵器理论研究主要包括牵引系统通过性分析和封堵系统封堵性能分析。管道运输工程中的管道多为直管、变径直管和弯管,若牵引系统可以通过一定曲率的弯管,则必然可通过直管和变径直管,因此牵引系统通过性分析主要为弯管通过性分析。埋地管道泄漏内封堵装置采用模块化设计,封堵单元整体结构短于牵引系统整体结构,只需考虑牵引系统弯管通过性即可。

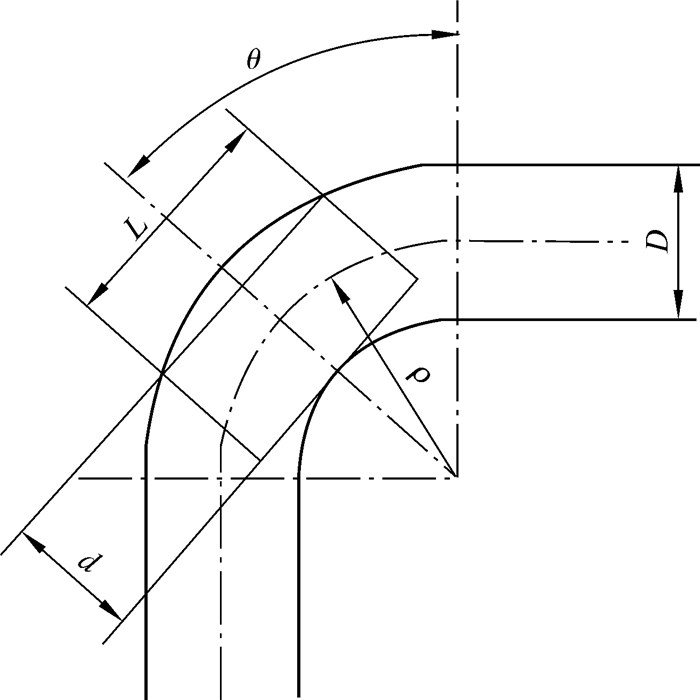

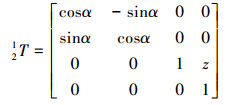

2.1 牵引系统通过性分析牵引系统弯管通过性分析采用特定路线规划法,将牵引系统在管道内行走路线进行理想化规划,设定机器人在通过弯管时其几何中心与规划路线重合。将牵引系统假设为圆柱体简化模型进行通过性分析,设该模型长为L,直径为d,管道内径为D,弯管的曲率半径为ρ,弯管的转角为2θ,如图 4所示。

|

| 图 4 牵引系统弯管通过性简图 Fig.4 Schematic diagram of the driving system passing the elbow Schematic diagram of the driving system passing the elbow V |

当牵引系统可通过相应曲率半径的管道时,其尺寸计算关系式为:

|

(1) |

本文以直径200 mm、曲率半径500 mm的弯管为研究对象进行通过性分析。

牵引系统在设定管道中的行走如图 5所示。装置参数为:管道半径为R,牵引系统驱动轮半径为r,电机转速为α′,驱动轮偏转角为θ,弯管曲率半径为ρ。

|

| 图 5 牵引系统弯管通过示意图 Fig.5 Diagram of the driving system passing the elbow |

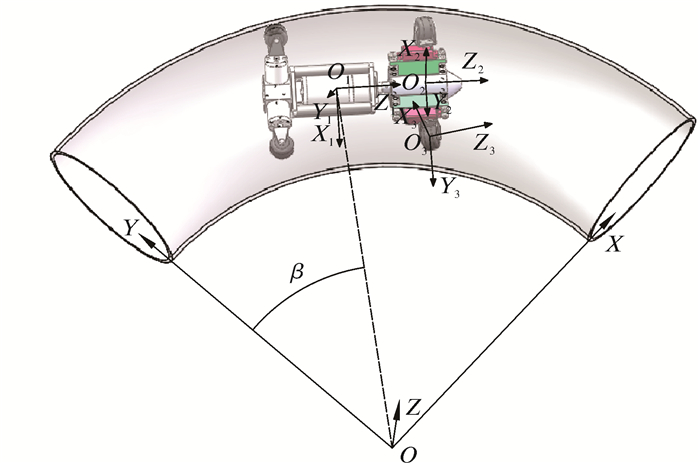

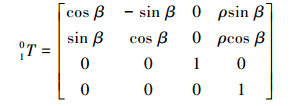

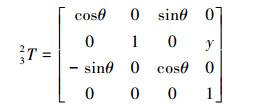

在牵引系统上建立坐标系对其运动过程进行分析。其中{O}为全局坐标系,原点位于管道曲率中心,过弯时牵引系统将绕着{O}中的Z轴转动;{O1}为牵引系统几个中心上的动坐标系,{O1}原点在{O}中为( ρsinβ,ρcosβ,0),β为动坐标系围绕管道曲率中心的转角,即牵引系统转向角。{O2}坐标系原点在牵引系统轴线与三个舵机输出轴中心线所成平面的交点上,{O2}在{O1}中的坐标为(0,0,z)T,Z2轴与{O1}中的Z1轴重合,Y2轴与舵机输出轴线重合,{O2}中的X1Y1平面绕{O1}中的Z1轴转动,转动角度为α,其中α′为驱动头架的转速;{O3}原点在驱动轮中心,它的原点在{O2}中为(0,y,0)T,其Y3轴与{O2}中的Y2轴重合,Z3轴与驱动轮的径向中心平面垂直,{O3}中的Y3相对于{O2}中的Y2轴偏转角度为θ,即牵引系统在转弯时驱动轮偏转角为θ。

采用矩阵变换形式来表示坐标系之间的关系,即有:

|

(2) |

|

(3) |

|

(4) |

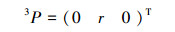

牵引系统在运行时,认为每个驱动轮都与管道内壁为点接触,其中接触点为P,则P点在{O3}里表示为:

|

(5) |

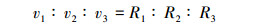

从解析几何的角度对内封堵机器人在转弯中的运动特性进行定性分析。牵引系统转弯时弯管曲率中心不在三个舵机轴线所在的平面中,各轮在转弯过程中与管道接触情况不同,各轮绕全局坐标系Z轴转动的速率也不同,其速率与转弯半径关系为:

|

(6) |

R1、R2、R3在牵引系统过弯过程中实时改变且R1≠R2≠R3,即各驱动轮速度不同,管道内侧的驱动轮速率大于管道外侧驱动轮速率。因此,可以得出结论:

(1) 牵引系统过弯时,各轮速率不同。管道内侧驱动轮速率小于外侧驱动轮速率,各轮速率呈周期性变化。

(2) 牵引系统各轮在转弯过程中工况不同,需要单独进行自适应调节,如果不能进行自适应调节,则将出现外侧驱动轮打滑现象。

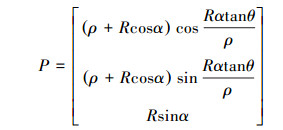

虽然各轮转弯过程中实时工况不同,但三个驱动轮在整个转弯过程中特性一致,因此研究一个驱动轮转弯特性即可。驱动轮与管壁接触点P在{O}中的行走轨迹方程为:

|

(7) |

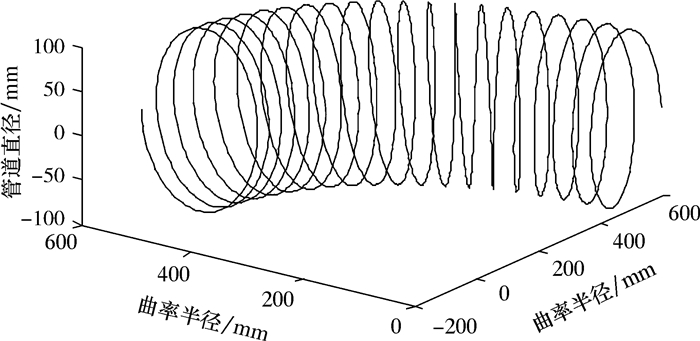

利用MATLAB软件对其进行仿真分析,设置管径为200 mm,曲率半径为500 mm,驱动轮的偏转角为25°,牵引系统在驱动轮转弯行走轨迹如图 6所示。

|

| 图 6 牵引系统在驱动轮转弯行走轨迹 Fig.6 Trajectory of the driving wheel during turning |

3 牵引系统通过性仿真分析

牵引系统通过性分析主要分为:

(1) 整体模型通过性分析;

(2) 驱动轮偏转角对过弯速度的影响;

(3) 过弯过程中同一偏转角度下三个驱动轮的运动情况分析。

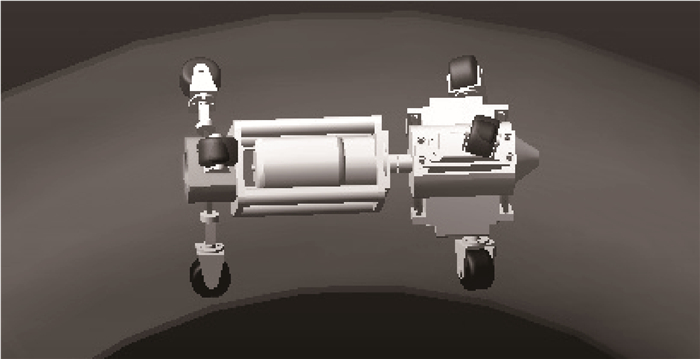

将牵引系统导入ADAMS软件中,牵引系统过弯情况与设计一致,可以通过直径200 mm,曲率半径500 mm的弯管,模型尺寸与样机尺寸一致,样机满足设计要求,其仿真情况如图 7所示。

|

| 图 7 牵引系统通过性仿真图 Fig.7 Passability simulation diagram of the driving system |

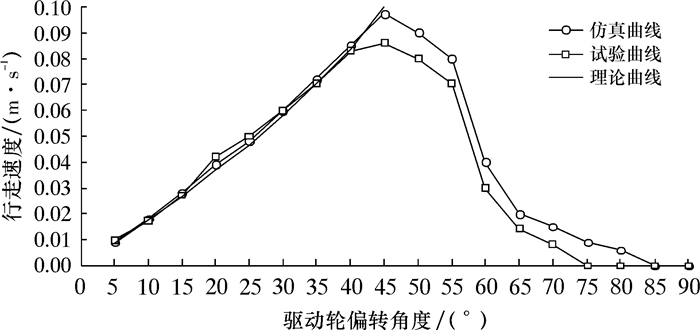

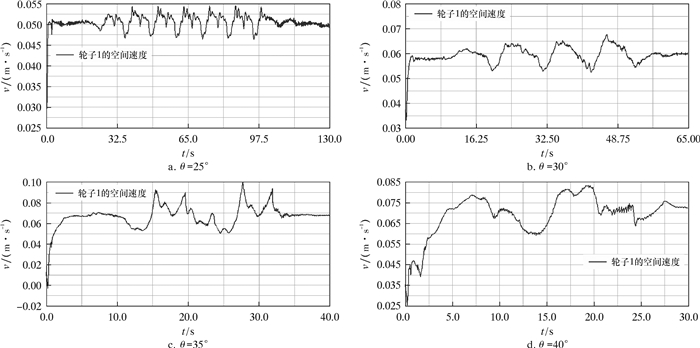

驱动轮偏转角是影响牵引系统行走速度和牵引力大小的一个重要指标,利用MATLAB软件对牵引系统驱动轮偏转角对行进速度的影响进行仿真分析,螺旋驱动结构驱动轮转角在0°~25°时,仿真结果与试验结果相差较小,但驱动速度较慢,驱动效率不高;在40°~90°之间时,运行速度波动较大,导致运行不稳定;在25°~40°之间时,速度最稳定,驱动效果最优。对比结果如图 8所示。为此设置驱动轮转角为25°~40°时,对单个驱动轮运行过程进行仿真,依次取25°、30°、35°及40°等4组数值,仿真结果如图 9所示。

|

| 图 8 牵引系统试验结果、仿真结果与理论计算结果对比 Fig.8 Comparison of the test, simulation and theoretical calculation of the driving system |

|

| 图 9 驱动轮转角为25°、30°、35°及40°时单轮过弯速度图 Fig.9 Speed diagram of single wheel during turning under the driving wheel rotation angle of 25°, 30°, 35°and 40° |

由图 9可以看出:当转角为35°和40°时,牵引单元过弯时速度波动大且无规律,可以判定驱动轮行走状态很不稳定,虽能通过但对结构损伤较大;转角为25°相比于30°驱动轮行走速度变化较大,幅度剧烈,因此可以得出当驱动轮转角为30°时通过性能最好。

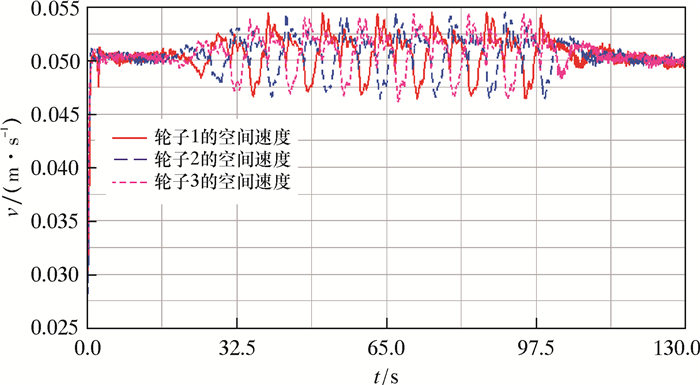

对过弯过程中同一偏转角度下三个驱动轮的速度进行仿真分析,设定驱动轮角度为30°,仿真结果如图 10所示。

|

| 图 10 牵引系统管内行走仿真图 Fig.10 Simulation of running of the driving system |

从图 10可以看出,在0~20 s和110~130 s时,牵引系统在直管中行走,三者速度相同;在20~110 s之间,单个驱动轮速度呈周期性不断改变,但三个驱动轮整体周期运动特性一致,均与前述分析得出的结论一致。

4 试验验证为了对牵引系统直管和弯管通过性进行试验验证,搭建了管道泄漏封堵系统模型。现场试验平台如图 11所示。

|

| 图 11 现场试验平台 Fig.11 Test site |

设置牵引系统电机的转速为30 r/min,在5°~90°之间调节驱动轮偏转角度,测定牵引系统在1 000 mm直管中的行走时间,计算出对应的行走速度。试验速度与仿真分析和理论结果对比如图 8所示。通过分析对比可以发现,驱动轮转角在25°~40°时,仿真结果与试验结果基本一致,行走速度比较稳定,其为最优驱动轮转角调节范围。当转角超过45°时,二者相差较大,这主要是偏转角度加大使管道摩擦力和重力等相关因素对牵引系统影响加大所导致。

5 结论(1) 提出了一种针对埋地管道泄漏工况的应急封堵系统,该系统由两个串联封堵器组成。封堵器由一个主轴电机驱动,结构简单,故障率低,具备一定的自适应性,可满足复杂工况下的管道泄漏封堵要求。

(2) 通过对螺旋驱动式的牵引系统进行理论分析得出,各轮在弯管内部行走时,实时工况不同,单轮速度呈周期性变化,但三个驱动轮整体周期运动特性一致。

(3) 驱动轮转角在25°~40°时,牵引系统行走速度与驱动轮转角成正比,且转角为30°时驱动效果最好。

(4) 埋地管道泄漏内封堵装置的结构设计可为管道泄漏应急封堵领域装备的研发提供重要的参考。

| [1] |

黄越.管道清淤机器人的研制及其位姿纠偏特性研究[D].北京: 北京交通大学, 2018. HUANG Y.Development of pipeline dredging robot and its position rectifying characteristics research[D]. Beijing: Beijing Jiaotong University, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10004-1018083292.htm |

| [2] |

于涛, 郭焕鹏, 范欣, 等. 新型空调通风管道清理机器人的设计与优化[J]. 机械设计与制造, 2019(4): 248-250, 255. YU T, GUO H P, FAN X, et al. Design and optimization of a new type of air conditioning ventilation pipeline cleaning[J]. Machinery Design & Manufacture, 2019(4): 248-250, 255. |

| [3] |

李斌.一种面向地下管道的履带式智能机器人设计与实现[D].杭州: 浙江工业大学, 2019. LI B. Design and implementation of a tracked walking intelligent robot for underground pipeline[D]. Hangzhou: Zhejiang University of Technology, 2019. http://cdmd.cnki.com.cn/Article/CDMD-10337-1019827775.htm |

| [4] |

GARGADE A A, OHOI D S. Development of in-pipe in-spection robot[J]. Journal of Mechanical and Civil Engineering, 2016, 13(4): 64-72. |

| [5] |

马启强. 油气管道泄漏应急抢险分析[J]. 中国设备工程, 2019(11): 53-55. MA Q Q. Emergency rescue analysis of oil and gas pipeline leakage[J]. China Plant Engineering, 2019(11): 53-55. |

| [6] |

YANG X C, BAI P F, SHEN X M, et al. Design and modeling of a walking mechanism for the self-adapting pipeline robot[J]. IOP Conference Series:Earth and Environmental Science, 2018, 186(5): 012035. |

| [7] |

闫宏伟, 汪洋, 马建强, 等. 轮式管道机器人过弯动态特性分析[J]. 西安交通大学学报, 2018, 52(8): 87-94. YAN H W, WANG Y, MA J Q, et al. Analysis for dynamic characteristics of wheeled pipe robot in elbow[J]. Journal of Xi'an Jiaotong University, 2018, 52(8): 87-94. |

| [8] |

薛耀勇, 张继忠, 王庆前, 等. 自适应功能管道机器人圆柱螺旋弹簧优化设计[J]. 青岛大学学报(工程技术版), 2018, 33(1): 55-58. XUE Y Y, ZHANG J Z, WANG Q Q, et al. Optimization design of adaptive pipeline cylinder helical spring[J]. Journal of Qingdao University(E & T), 2018, 33(1): 55-58. |

| [9] |

焦彪彪.基于油气管道泄漏的内封堵机器人设计与研究[D].太原: 中北大学, 2018. JAO B B. Design and research of internal plugging robot based on oil and gas pipeline leakage[D]. Taiyuan: North University of China, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10110-1018171390.htm |

| [10] |

杨伟.主动螺旋驱动管道机器人的机构设计及管道通过性研究[D].哈尔滨: 哈尔滨工业大学, 2018. YANG W.Study on structure design and pipe passing property of an active screw-driven in-pipe robot[D]. Harbin: Harbin Institute of Technology, 2018. |

| [11] |

ANON. Reports summarize robotics findings from American university (an in-pipe leak detection robot with a neural-network-based leak verification system)[R]. Computers, Networks & Communications, 2019.

|

| [12] |

于晶晶, 路懿. 一种新型管道机器人的运动学及静力学分析[J]. 机械科学与技术, 2017, 36(10): 1530-1535. YU J J, LU Y. Kinematics and statics analysis of a novel pipeline robot[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(10): 1530-1535. |

| [13] |

吴祖伟, 熊峰, 渠国庆, 等. 基于螺旋驱动原理的管道机器人结构设计[J]. 工业控制计算机, 2017, 30(9): 52-53. WU Z W, XIONG F, QU G Q, et al. Design of pipe robot structure based on screw driver[J]. Industrial Control Computer, 2017, 30(9): 52-53. |

| [14] |

梁亮, 唐勇, 刘煜, 等. 液液混合两相流中内螺旋管道机器人运行性能分析[J]. 润滑与密封, 2018, 43(7): 63-66, 95. LIANG L, TANG Y, LIU Y, et al. Operational performance of inner spiral in-pipe robots in liquid-liquid two-phase mixed flow[J]. Lubrication Engineering, 2018, 43(7): 63-66, 95. |

| [15] |

EGOROV I, ZIMIN M A. Nonlinear correction of bilateral remote control systems within a mobile robot pipeline[J]. Procedia Computer Science, 2017, 103: 522-527. |