2. 中国石油新疆油田公司工程技术研究院

2. Engineering Technology Research Institute, PetroChina Xinjiang Oilfield Company

0 引言

在天然气开采中后期,随着气藏压力和产气量的降低,产出水或凝析液不能随天然气自喷出井筒,逐渐滞留在井底形成积液,对天然气藏造成额外的静水回压,导致天然气产量下降甚至被积液压死而停产,严重影响开发效率与最终采收率[1-5]。井下雾化排液采气工艺是解决此类问题的一种方法,通过井下投捞坐封作业,把井下雾化排液短节下入到设计深度,坐封到油管内部。生产过程中,井下雾化排液短节利用气井自身能量,连续雾化天然气中的大尺寸液滴,在油管内形成雾状流,可提高气流携液能力,防止气井积液停产,最终提高天然气井开发效率[6-9]。

薛承文等[10]以Turner模型为理论基础,设计了一种井下雾化排液短节,并进行了试验研究。试验结果表明,在不动原井生产管柱、不增加外部能量的前提下,雾化排液短节可以将井底积液雾化排出井口,最终使水淹气井复产和稳产。现场试验结果验证了井下雾化排液采气工艺的有效性和实用性,但其针对雾化排液短节的数模理论研究不够完善,对其内部工作原理缺乏理论印证,缺乏关键参数影响规律研究及参数设计方法。为进一步完善雾化排液采气工艺的理论体系,为后续短节优化设计提供理论指导,本文针对井下雾化排液短节建立了流体力学数值试验模型,模拟研究了短节雾化原理与参数影响规律,并提出“一井一策”的短节设计方法。

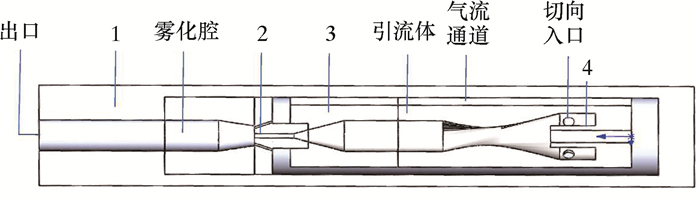

1 技术分析 1.1 基本结构井下雾化排液短节外观为规则圆柱体,外部尺寸与实际下入油管配套。图 1为雾化排液短节剖面图。该短节与73.0 mm(2 7/8 in)油管配套,外径为58 mm。气液混流经4个切向入口进入雾化排液短节内部,雾化后经出口排出。

|

| 1—缸体;2—雾化喷嘴;3—喷嘴座;4—分流管。 图 1 雾化排液短节剖面图 Fig.1 Sectional view of the atomization and discharge tool |

1.2 工作原理

气液混流经4个沿周向均匀分布的切向入口进入到雾化排液短节内部,形成旋流。旋流进入后,由于液体密度较大,在离心力作用下气液分离,气体在中间,液体在壁面;气液分离后,部分气体与壁面的液体以旋流形式进入位于中心的主喷嘴。主喷嘴处液体沿壁面进入形成低速旋转液膜,此时中心气体速度远大于壁面液膜速度,为高速旋转气流,在二者速度差的作用下,液膜被剪切破碎为小液滴[11];另一部分气体在分流管的作用下,经分流管下行进入到气流通道,而后沿流道上行,进入周向分布的副喷嘴,在雾化腔内冲击主喷嘴液膜,起到辅助破碎作用。

1.3 主要技术参数短节外径46 mm(配ø2 3/4 in油管)、58 mm(配ø2 7/8 in油管)、70 mm(配ø3 1/2 in油管),长度一般为520 mm;适用井深大于3 000 m,排水量0~50 m3/d,压力40 MPa以内,温度180 ℃以内。

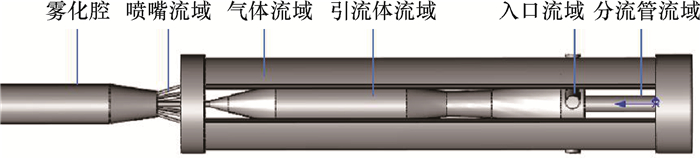

2 流场模型的建立与分析 2.1 几何模型针对图 1中的机械结构,需要生成流体过流的区域和流场几何模型。为此,采用与短节外径等径的圆柱体,对图 1机械结构进行减运算,生成流域。为方便后续网格生成以及模拟计算,再利用“面分割”将整体流域分为若干子域。雾化排液短节计算域如图 2所示。

|

| 图 2 雾化排液短节计算域 Fig.2 Calculation domain of the atomization and discharge tool |

2.2 网格模型

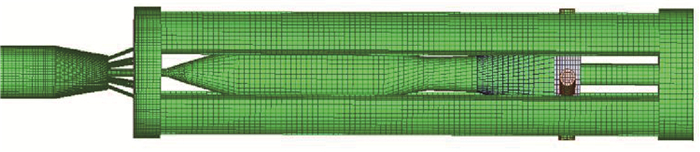

为保证模型计算精度与效率,采用分区划分网格,在每个子域上分别生成结构网格,然后拼接在一起。在相交面上采用插值的方法进行数据交换,网格总数20万。由于喷嘴尺寸较小,网格划分较细,为保证喷嘴与相邻流域相交面插值计算时的准确度,对相邻计算域分别采取轴向加密,在相交面处采取径向加密。图 3为旋流雾化排液采气装置流域物面网格及喷嘴处网格加密示意图。

|

| 图 3 流域物面网格及喷嘴处网格加密示意图 Fig.3 Flow area grid map and grid refinement diagram at nozzle |

2.3 流体力学方程

雾化排液短节流场属于多相湍流流场,可以通过流体力学方程组来进行数值模拟。流体力学方程组包括质量守恒方程、动量方程、欧拉方程、湍流方程和多相流VOF方程等[12-15]。在计算过程中需要考虑喷嘴前后水滴粒径变化,故利用DPM模型进行模拟计算。由于整个计算过程暂不考虑温度变化,所以不需要引进能量方程。

2.4 边界条件旋流雾化排液采气装置共有4个切向入口,1个出口。为保证装置的应用效果,需根据不同气井的排量分别设计雾化腔与雾化喷嘴的结构与尺寸,故采取速度入口边界条件,各参数(压力、速度、湍动能和湍流扩散率)都采用内点差值外插得到,物面边界采用无滑移边界条件。为追踪液滴在装置内破碎雾化效果,在切向入口处创建一组直径为0.5 mm的水滴入射流,并追踪其粒径变化。

2.5 流场参数条件实际井下条件复杂,井的日产气量、气液比、液面高度及压力分布均会影响短节的雾化效果。为模拟井下积液的雾化过程,以日产气量、入口压力、喷嘴当量直径、入口液体体积分数及入口液滴直径为基础对短节进行数值模拟计算。计算参数如表 1所示。日产气量、入口压力及喷嘴当量直径为主要影响参数,因此表 1中第1组参数以日产气量为变量,第2组参数以入口压力为变量,第3组参数以喷嘴当量直径为变量。

| 组号 | 日产气量/(104 m3) | 入口压力/MPa | 主喷嘴直径/mm | 副喷嘴直径/mm | 液体体积分数/% | 液滴直径/mm |

| 1 | 1.0 | 8 | 1.4 | 0.60 | 0.9 | 0.5 |

| 1.5 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.0 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.5 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 3.0 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2 | 2.0 | 5 | 1.4 | 0.60 | 0.9 | 0.5 |

| 2.0 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.0 | 10 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.0 | 15 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.0 | 20 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 3 | 2.0 | 8 | 1.2 | 0.60 | 0.9 | 0.5 |

| 2.0 | 8 | 1.2 | 0.65 | 0.9 | 0.5 | |

| 2.0 | 8 | 1.4 | 0.60 | 0.9 | 0.5 | |

| 2.0 | 8 | 1.4 | 0.65 | 0.9 | 0.5 | |

| 2.0 | 8 | 1.6 | 0.70 | 0.9 | 0.5 |

3 数值模拟研究 3.1 井下雾化机理模拟

井下积液的雾化机理不会随井况而发生变化,因此以日产气量2万m3,入口压力10 MPa,喷嘴当量直径1.65 mm,入口液体体积分数0.9%,入口液滴直径0.5 mm这组参数为例,模拟井下雾化过程。

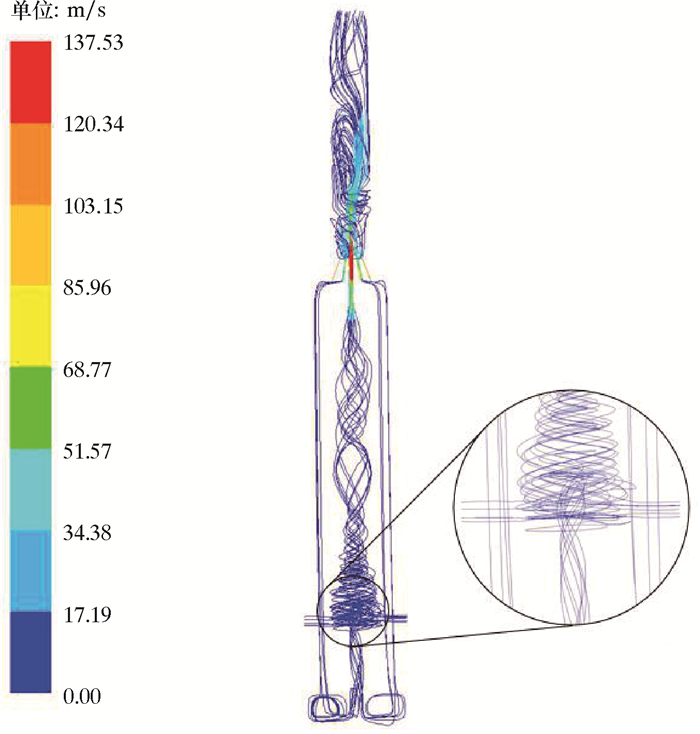

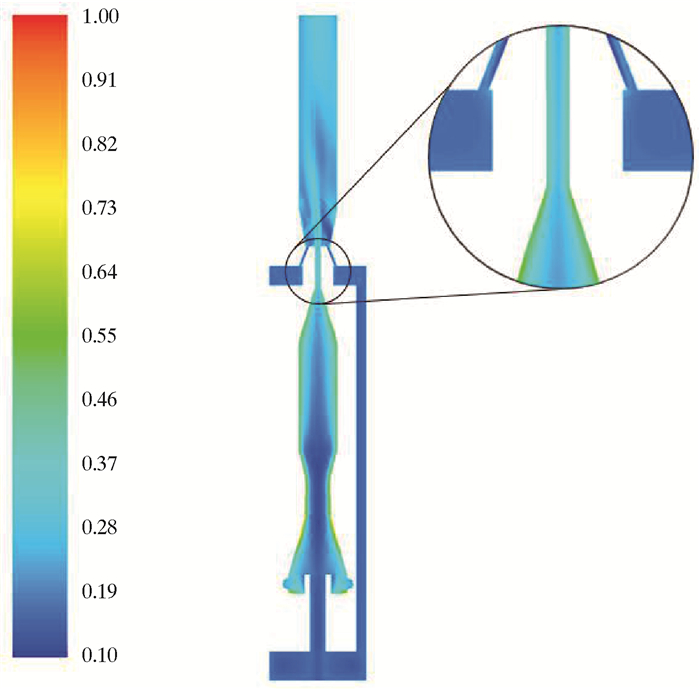

3.1.1 入口混流流动特征选取上述计算参数进行数值模拟计算,为模拟入口混流流动特征,选取欧拉模型对流域进行求解。速度流线如图 4所示。图 4中显示入口处气液混流在引流体内部以旋流形式上升。水的体积分数分布如图 5所示。由图 5可知,引流体壁面处水的体积分数明显大于内部区域,且在引流体上端壁面区域水的体积分数达到最大。此种结果表明切向入口进入的气液混流在离心力作用下发生气液分离,密度大的液体被甩到壁面旋流上升,在主喷嘴前形成液膜,再经主喷嘴喷出。

|

| 图 4 速度流线图 Fig.4 Velocity streamline diagram |

|

| 图 5 水的体积分数分布云图 Fig.5 Volume fraction distribution of water |

3.1.2 主喷嘴流动特征

主喷嘴速度分布如图 6所示。由图 6可知,来流在喷嘴处有明显加速,喷嘴中心区域流速最大,近壁面处液膜的流速相对较低,由此形成较大速度差,加之二者又是旋流状态,因此当中心高速气流喷出时,会对低速喷出的液膜产生较大的剪切作用,将完整液膜剪切破碎。

|

| 图 6 主喷嘴速度分布云图 Fig.6 Velocity distribution of the main nozzle |

3.1.3 副喷嘴流动特征

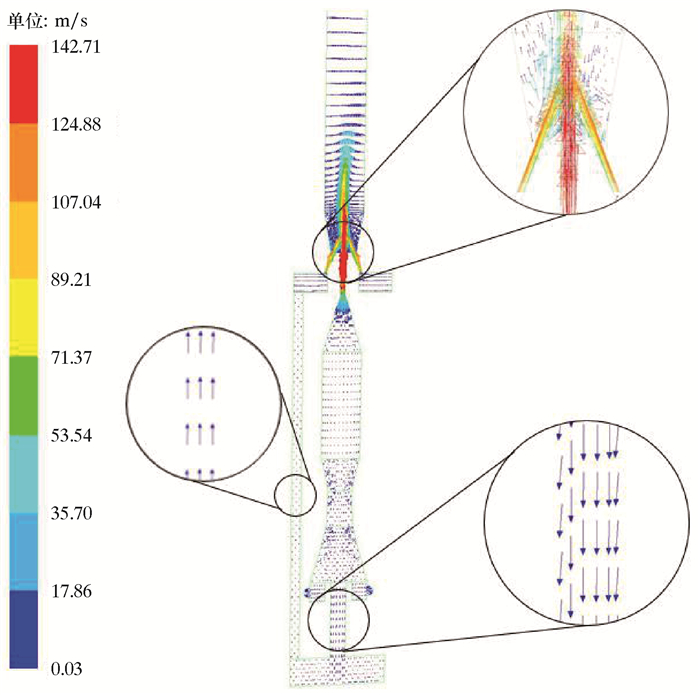

副喷嘴6个,沿主喷嘴周向均匀分布。速度场矢量图如图 7所示。由图 7可知,入口混流气液分离后,一部分气体沿引流体向上经主喷嘴加速喷出,另一部分气体在分流管作用下,先是下行至气流通道,而后经气流通道上行至副喷嘴处加速喷出,与主喷嘴喷出的流体汇聚于一点,起到辅助雾化作用。

|

| 图 7 速度场矢量图 Fig.7 Velocity field vector |

3.1.4 雾化效果分析

为模拟水滴在流域内的运行轨迹和粒径变化,本文采用DPM模型对水滴轨迹及粒径变化进行追踪。雾化排液短节内部颗粒运行轨迹及粒径分布如图 8所示。在入口起旋处释放一束直径为0.5 mm的水滴粒子,在离心力和上升气流的作用下,水滴沿引流体壁面旋流上升至主喷嘴处加速喷出。部分气体在分流管作用下经气流通道至副喷嘴处加速喷出。在喷嘴作用下,原本粒径较大的水滴被撕裂破碎为粒径更小的雾滴。水滴过雾化喷嘴前的颗粒直径为0.30~0.40 mm,雾化之后的颗粒直径主要分布在0.03~0.06 mm之间,结果显示雾化效果较好。

|

| 图 8 颗粒运行轨迹及粒径分布图 Fig.8 Particle running trajectory and particle size distribution |

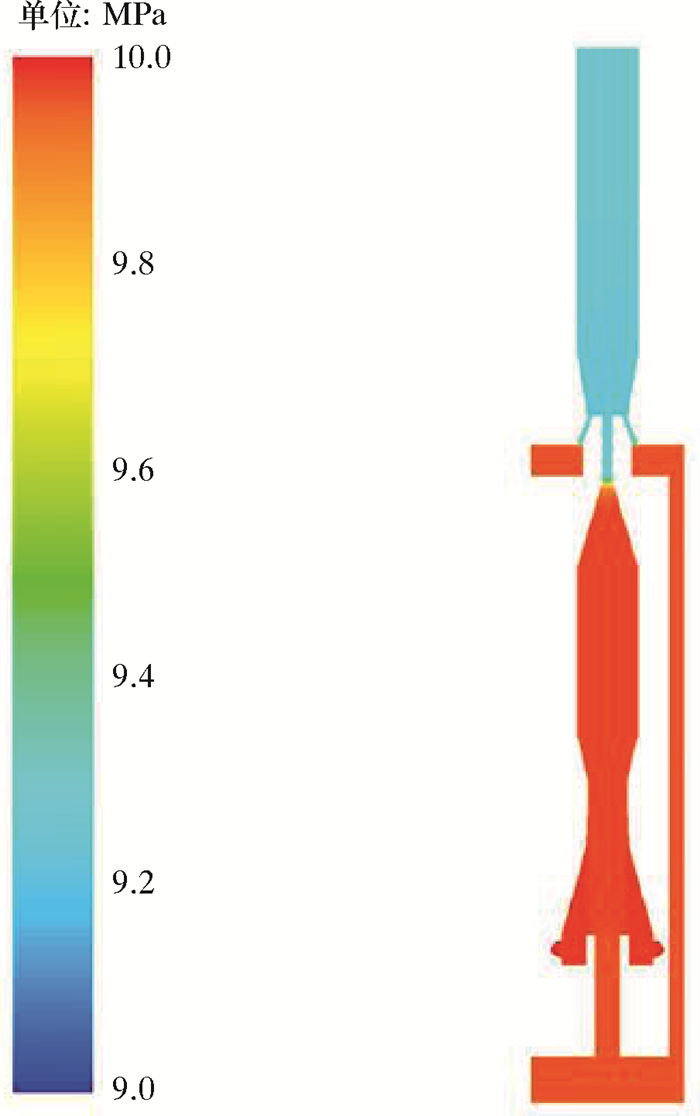

3.1.5 短节压力分布

短节压力分布如图 9所示。由图 9可知,在所给计算条件下,短节前后压降约为0.8 MPa,压降集中在喷嘴处。根据试验结果及生产经验,井下雾化排液短节的雾化效果与喷嘴前后压降关系密切。压降过小则导致主、副喷嘴速度不够,主喷嘴中心区域气流速度过小,无法对壁面低速液膜进行有效剪切,影响雾化效果;压降过大则会影响产气量,严重时甚至将井“憋死”。因此短节设计的核心问题就是寻求与井况匹配的工具参数,从而产生合适的工具压降。

|

| 图 9 短节压力分布图 Fig.9 Pressure distribution diagram of the tool |

3.2 影响因素分析

根据以往试验结果及生产经验,日产气量、入口压力和喷嘴当量直径3个参数对喷嘴压降影响最为显著,因此以这3个参数为关键变量,以表 1中的3组计算参数为例,分别模拟井下雾化排液短节旋流雾化过程,提取喷嘴前后压降进行对比分析。

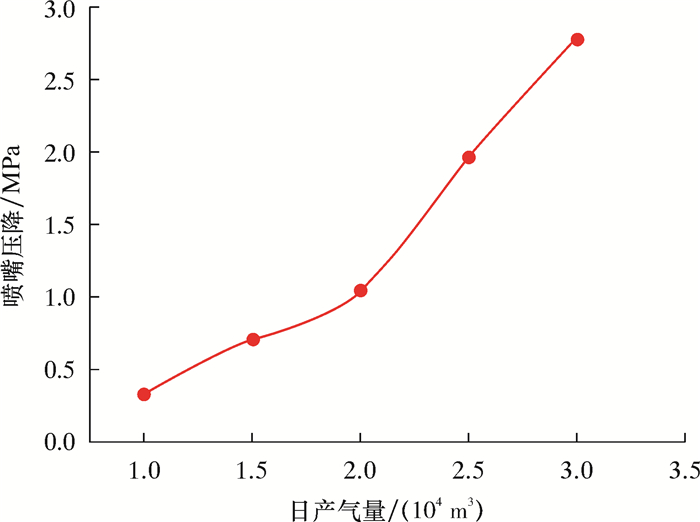

3.2.1 日产气量的影响为探究日产气量对喷嘴前后压降的影响规律,选取第1组计算参数进行流体力学模拟计算。提取计算结果中喷嘴处的压降值(见表 2),绘制喷嘴处压降随日产气量的变化曲线,如图 10所示。

| 日产气量/(104 m3) | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 |

| 喷嘴压降/MPa | 0.33 | 0.71 | 1.05 | 1.97 | 2.78 |

|

| 图 10 压降随日产气量的变化曲线 Fig.10 Variation of pressure drop with daily gas production |

计算结果表明,当入口压力与喷嘴参数确定时,随日产气量的增加,喷嘴处的压降呈增加趋势。这是由于随日产气量的增加,单位时间内过喷嘴有效截面的流量增加,使得喷嘴处流速增大,进而导致喷嘴处压降升高。

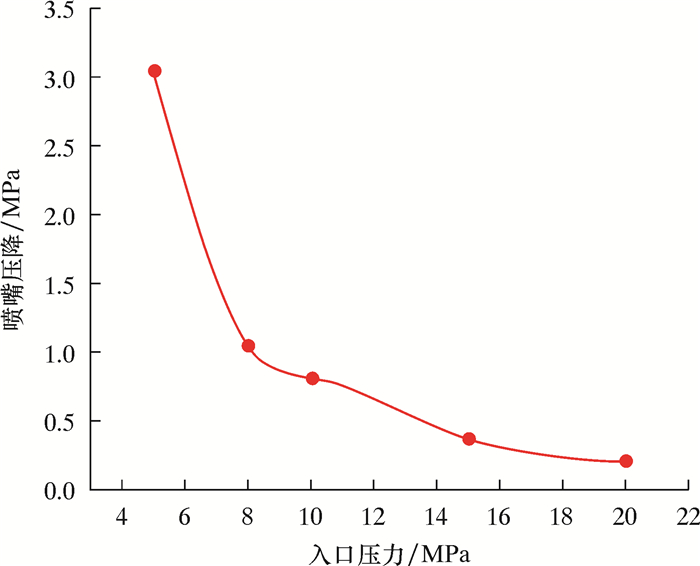

3.2.2 入口压力的影响为探究雾化排液短节入口压力对喷嘴处压降的影响规律,选取第2组计算参数进行流体力学模拟计算。提取计算结果中喷嘴前后的压降值(见表 3),绘制喷嘴处压降随入口压力的变化曲线,如图 11所示。

| 入口压力 | 5 | 8 | 10 | 15 | 20 |

| 喷嘴压降 | 3.05 | 1.05 | 0.81 | 0.37 | 0.21 |

|

| 图 11 压降随入口压力的变化曲线 Fig.11 Variation of pressure drop with inlet pressure |

计算结果表明,在日产气量与喷嘴参数确定时,随着短节入口处压力的增大,喷嘴处压降值呈下降趋势。这是由于日产气量为定值,随着入口压力的增大,天然气密度增大,则单位时间内过喷嘴有效截面的流量降低,喷嘴处流速降低,进而导致喷嘴处压降随入口压力增大而降低。

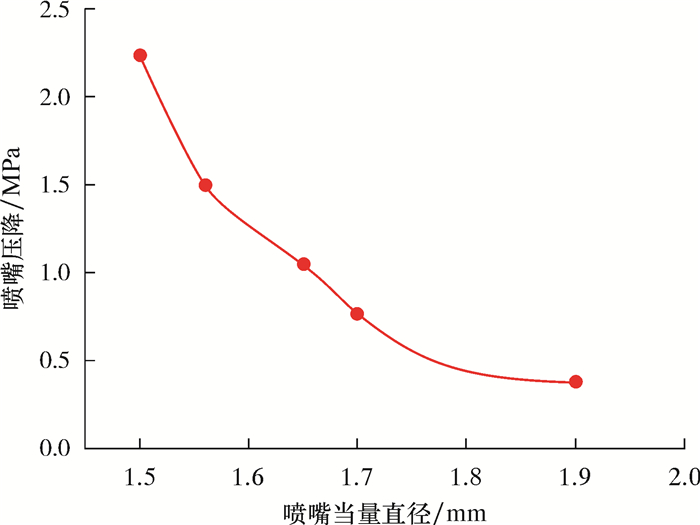

3.2.3 喷嘴当量直径的影响为探究喷嘴当量直径对喷嘴压降的影响规律,选取第3组计算参数进行流体力学模拟计算。提取5组计算结果中喷嘴处压降值(见表 4),绘制喷嘴压降值随喷嘴当量直径的变化曲线,如图 12所示。

| 喷嘴当量直径/mm | 1.50 | 1.56 | 1.65 | 1.70 | 1.90 |

| 喷嘴压降/MPa | 2.24 | 1.50 | 1.05 | 0.77 | 0.38 |

|

| 图 12 压降随喷嘴当量直径的变化曲线 Fig.12 Variation of pressure drop with nozzle equivalent diameter |

计算结果表明,当入口压力与日产气量为一定值时,随着喷嘴当量直径的增加,喷嘴处压降呈下降趋势。这因为入口压力与日产气量为一定值时,流量为一定值,喷嘴当量直径的增加使得喷嘴处速度降低,进而导致喷嘴处压降降低。

4 参数选择方法与现场应用 4.1 “一井一策”设计方法井下雾化排液短节参数选择主要考虑外部参数与内部参数两方面。外部参数包括短节外径与长度,与油管尺寸及密封卡定器配套。内部尺寸设计的关键是喷嘴尺寸,寻求能与井况匹配的喷嘴尺寸是参数选择的关键。喷嘴尺寸的设计流程如下:

(1) 确定下入深度。井下雾化排液采气工艺采取多级雾化,一般将两个雾化短节串联使用,一级雾化短节下深为液面上方100 m处,二级雾化短节下深为一级雾化短节上方1 000~1 500 m处。

(2) 确定入口压力。已知短节下深,便可依据生产资料得出对应位置的工作压力,即确定短节入口压力。

(3) 确定工具压降。进行地面可视化试验,确定合理工具压降范围,根据以往生产经验,喷嘴压降为1 MPa时,可在保证雾化效果的同时将短节对气井生产能力的影响降到最小。

(4) 确定喷嘴参数。根据气井的日产气量、短节入口压力及喷嘴压降计算出喷嘴当量直径,而后给出主、副喷嘴尺寸组合并进行地面可视化试验,最终确定雾化效果最好的尺寸组合。

4.2 现场应用截至2019年4月,在新疆油田选取滴西17、K82006、滴西189和SH1069共4口井进行现场试验,选取试验井时主要考虑深层(储层深度大于3 000 m)、低渗和凝析气藏,气井有一定能量,产气量减少,不足以将井内的液体携带出地面的气井,且油管无弯曲、变形,可实现井下雾化排液短节的下入。

应用旋流雾化排液采气工艺前,滴西17井处于间开生产状态,无法实现连续携液生产;K82006井携液困难,气井频繁出现短时大量出水现象,产气量波动较大;滴西189井油套压差增大,气量减少,液量增大,即将进入临界携液生产状态;SH1069井因水淹关停,3 a未生产。

雾化排液短节下入后滴西17井恢复了连续携液生产,整体携液量较之前明显增加;K82006井实现了连续携液生产,未见明显产水;滴西189井油套压差降低,产气量稳定在2万m3/d左右;SH1069井可以实现间开生产。表 5为4口井的累计产气量和产液量。

| 井号 | 井深/m | 累计产气量/(104 m3) | 累计产液量/m3 |

| 滴西17 | 3 600 | 647.05 | 4 987.20 |

| K82006 | 4 203 | 607.78 | 25.20 |

| 滴西189 | 3 540 | 473.54 | 915.10 |

| SH1069 | 3 782 | 16.69 | 46.70 |

5 结论

(1) 气液混流经切向入口进入短节内部,在离心力作用下气液分离。主喷嘴处,液体沿引流体内壁面旋流上升,在喷嘴处形成低速液膜并喷出,在中部高速旋流气体的作用下,液膜被剪切破碎为雾滴;副喷嘴处,部分气体经引流体先下行后上行至副喷嘴处加速喷出,在雾化腔内汇聚一点,起到辅助雾化的作用。

(2) 喷嘴压降为短节的核心参数,与雾化效果密切相关。以入口压力、日产气量和喷嘴参数为自变量进行数值模拟,得出喷嘴处压降随三者的变化规律。结果表明喷嘴压降与日产气量呈正相关,与入口压力和喷嘴当量直径呈负相关。

(3) 短节参数选择的核心问题是确定与井况配套的喷嘴尺寸,喷嘴尺寸设计首先应确定短节下深,而后确定短节入口压力;根据地面试验确定了最佳工具压降,结合日产气量确定了当量直径,最后通过地面可视化试验优选了主、副喷嘴尺寸组合。

(4) 在新疆油田进行了4口井的现场试验,4口井的生产情况均得到了不同程度的改善,达到了复产稳产的目的。

| [1] |

杨继盛. 出水气井气带水可能性的分析[J]. 天然气工业, 1988, 8(1): 64-68. YANG J S. An analysis of the possibility for gas to carry water in water-producing gas wells[J]. Natural Gas Industry, 1988, 8(1): 64-68. |

| [2] |

赵杨. 低产低压气井井筒积液分析[J]. 内江科技, 2018, 39(5): 74-75. ZHAO Y. An analysis of wellbore effusion in low-yield low-pressure gas wells[J]. Neijiang Technology, 2018, 39(5): 74-75. |

| [3] |

刘琦, 蒋建勋, 石庆, 等. 国内外排液采气方法应用效果分析[J]. 天然气勘探与开发, 2006, 29(3): 51-54. LIU Q, JIANG J X, SHI Q, et al. Application analysis of methods of gas recovery by liquid unloading at home and abroad[J]. Natural Gas Exploration and Development, 2006, 29(3): 51-54. |

| [4] |

代云龙, 胡园园, 张春阳. 气井井筒携液规律研究[J]. 辽宁化工, 2016, 45(6): 779-781. DAI Y L, HU Y Y, ZHANG C Y. Study on the law of wellhole liquid carrying in gas wells[J]. Liaoning Chemical, 2016, 45(6): 779-781. |

| [5] |

王俊旭, 李武平, 赵勇, 等. 气井井筒排液影响因素分析[J]. 油气井测试, 2003(6): 37-39, 73. WANG J X, LI W P, ZHAO Y, et al. Analysis of factors affecting drainage of gas wells[J]. Well Testing, 2003(6): 37-39, 73. |

| [6] |

何玉发, 李紫晗, 张滨海, 等. 深水气井测试临界携液条件的优化设计[J]. 天然气工业, 2017, 37(9): 63-70. HE Y F, LI Z H, ZHANG B H, et al. Design optimization of critical liquid-carrying condition for deepwater gas well testing[J]. Natural Gas Industry, 2017, 37(9): 63-70. |

| [7] |

关密生, 王如平. 采气井超声波雾化排液原理探讨[J]. 石油钻采工艺, 1998, 20(2): 94-96. GUAN M S, WANG R P. Discussion on the principle of ultrasonic atomization and discharge in gas production wells[J]. Oil Drilling & Production Technology, 1998, 20(2): 94-96. |

| [8] |

王志彬, 李颖川. 气井连续携液机理[J]. 石油学报, 2012, 33(4): 681-686. WANG Z B, LI Y C. The mechanism of continuously removing liquids from gas wells[J]. Acta Petrolei Sinica, 2012, 33(4): 681-686. |

| [9] |

耿新中. 气井携液机理与临界参数研究[J]. 天然气工业, 2018, 38(1): 74-80. GENG X Z. Mechanism and critical parameters of liquid-carrying behaviors in gas wells[J]. Natural Gas Industry, 2018, 38(1): 74-80. |

| [10] |

薛承文, 谢文强, 高涵, 等. 旋流雾化排液采气工艺及其关键参数[J]. 天然气工业, 2018, 38(6): 76-82. XUE C W, XIE W Q, GAO H, et al. Cyclone atomization based drainage gas recovery technology and its key parameters[J]. Natural Gas Industry, 2018, 38(6): 76-82. |

| [11] |

李振祥, 郭志辉, 车俊龙, 等. 一种强剪切空气雾化喷嘴的流场和喷雾[J]. 航空动力学报, 2014, 29(11): 2704-2709. LI Z X, GUO Z H, CHE J L, et al. Flow field and spary of a high shear air-blast nazzle[J]. Journal of Aerospace Power, 2014, 29(11): 2704-2709. |

| [12] |

李虎, 李增亮. 井下排水采气用雾化喷嘴的数值仿真研究[J]. 石油机械, 2009, 37(8): 18-20. LI H, LI Z L. Numerical simulation study on atomizing nozzle for underground drainage gas production[J]. China Petroleum Machinery, 2009, 37(8): 18-20. |

| [13] |

闫炎, 管志川, 阎卫军, 等. 基于DPM模型的双级PDC钻头流场特性研究[J]. 石油机械, 2019, 47(9): 1-9. YAN Y, GUAN Z C, YAN W J, et al. Study of dual-stage PDC bit flow field based on discrete phase model[J]. China Petroleum Machinery, 2019, 47(9): 1-9. |

| [14] |

王武杰.气井涡流排液采气短节有效作用长度研究[D].西安: 西安石油大学, 2018. WANG W J. Study on effective length of vortex tools for liquid discharge in gas wells[D]. Xi'an: Xi'an Petroleum University, 2018. |

| [15] |

吴丹, 颜廷俊, 谢双喜, 等. 气井涡流排液采气工具参数仿真及结构优化[J]. 石油机械, 2014, 42(8): 111-115. WU D, YAN T J, XIE S X, et al. Numerical simulation and structural optimization of vortex tool for liquid discharge in gas well[J]. China Petroleum Machinery, 2014, 42(8): 111-115. |