0 引言

伴随海上油田开发步入中后期,非均质油藏严重区块层间矛盾突出,对采油井采用常规的合采开发方式已经无法满足海上油田开发的需求。海上油田液控智能采油工艺技术是针对海上油田精细分层开采开发提出的一项采油技术,该技术可以实时控制油藏生产动态,实现井下滑套的远程遥控,降低非均质油藏对生产的影响,减少修井次数,并提高最终采收率。

智能完井技术在1997年首次应用以来,在优化油井生产、降低作业风险、改善油藏管理并提高最终采收率等方面具有独特的优势[1-4]。电控智能完井技术的研究在国内也进行过相关尝试,目前应用几口井,但工艺可靠性受限。中国石油集团科学技术研究院也进行过相关液控滑套的研究,但均未见应用报道[5-12]。

针对海上油田开发现状,中海油能源发展股份有限公司工程技术分公司开发了海上油田液控智能采油工艺。该工艺中的主要设备包括地面控制设备、井下流量监测系统及油井生产优化控制系统。本文就海上油田液控智能采油工艺管柱、井下流量控制设备和液压解码器等进行研究,以期为智能采油工艺的现场应用提供参考。

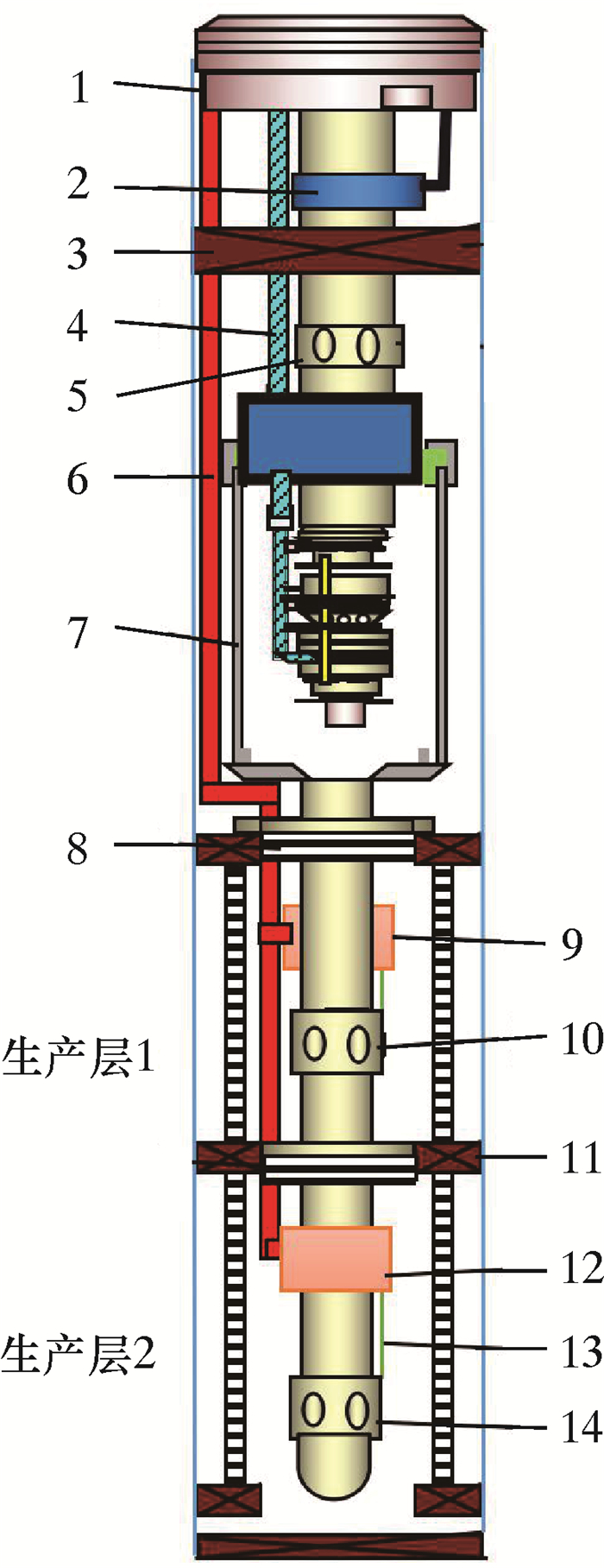

1 海上油田液控智能采油工艺管柱 1.1 智能采油工艺管柱结构及工艺原理海上油田液控智能采油工艺管柱主要由液控阀、解码器、液控管线及配套工具等组成,如图 1所示。完井时,液控阀与解码器随完井管柱下入,并由液控管线将工具连接,管线借助于保护器固定于生产管柱,液控管线为井下解码器及液控阀提供液压动力,实现井下液控阀的换向,进而实现井下层间产液量的调整。

井下解码器利用排列组合的原理,通过地面特定的管线加压顺序,实现解码器对层位的智能识别和动力液的引导,从而实现液控阀的分层调整。目前该工艺可以实现3条液控管线对6个层位的调节,井深可以达到5 000 m。该工艺摆脱了常规滑套的钢丝电缆作业调整,可以实现井下层位产液量的实时调节,解决了大斜度井、水平井和深水井的产液量调整难题。该工艺可以适用于套管完井和防砂完井,以ø120.65 mm井眼防砂完井为例,设计的定位密封与插入密封都具有洗井和过管线功能,实现了不动管柱洗井功能。

|

| 1—油管挂;2—安全阀;3—封隔器;4—动力电缆;5—滑套;6、13—液控管线;7—罐装泵;8—定位密封;9—解码器1;10—液控阀1;11—插入密封;12—解码器2;14—液控阀2。 图 1 海上油田液控智能采油工艺管柱 Fig.1 Hydraulically controlled intelligent production tubing string for offshore oilfield |

1.2 主要技术参数

单层最大产液量:2 800 m3/d;

最大分采层数:6层;

耐温:150 ℃;

耐压:60 MPa。

1.3 管柱特点(1) 适用范围广。目前可适用于5 000 m井深、细分6层、单层产量低于2 800 m3/d的海上开发井,并且不受井斜限制。

(2) 安全性高。本工艺完全采用机械与液压部件,不含电子元器件,井下工具稳定性高。

(3) 不动管柱洗井。管柱采用可洗井过电缆插入密封,具有不动管柱的洗井功能。

(4) 精细调节。通过液压解码器配合液控阀,可以实现6个层位的单独调整、8个挡位的精细调节,这对于油田的精细化开采具有重大意义。

2 八挡位液压控制阀设计八挡位液压控制阀是液控智能采油的关键工具,常规分层采油采用机械滑套形式,滑套采用钢丝作业进行调节,且只具有打开关闭功能,无法对产液量进行精细的调节。海上油田开发尤其是深水开发井作业复杂,对工艺可靠性要求高,目前针对陆地油田开发的电控配产器分采技术可靠性无法满足海上油田的需求。鉴于此,根据液控智能采油工艺的特点,设计了八挡位液压控制阀。该阀完全采用机械结构,利用液压动力进行换挡操作,8个挡位满足了产液量的精细调节。该工具具有结构简单和可靠性高的特点。

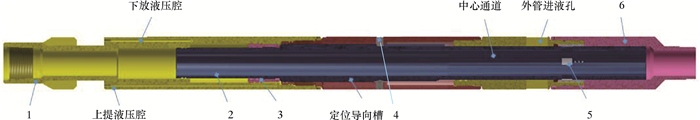

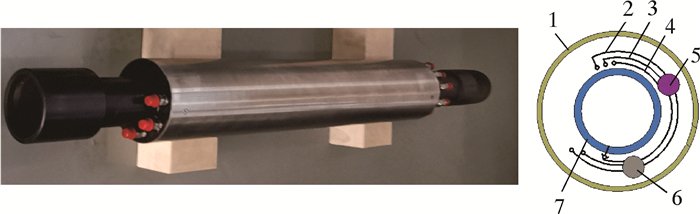

2.1 结构八挡位液压控制阀由上接头、中心筒、活塞、中心管、导向销钉、进液孔、下接头及液压油通道等组成,如图 2所示。中心管与活塞通过键连接,中心管分别设置了定位导向槽与中心管水嘴。正常工作时,通过液控管线加压,液压油由进液通道进入到活塞腔,推动活塞带动中心管向上运动,定位导向槽沿导向销钉向上运动,并沿导向槽发生旋转,通过液压通道进行加压,液压油进入上活塞腔,推动活塞携带中心管向下运动,通过导向定位槽与导向销钉的配合确定中心管最终位置。中心管油嘴与进液孔重合面积的大小决定了产液量的大小。该液控阀具有结构简单、操作方便以及调节挡位多的特点,能够对各层产液量进行精细调节,从而保证产液量满足油藏需求。

|

| 1—上接头;2—中心管;3—液压活塞;4—导向销钉;5—中心管油嘴;6—下接头。 图 2 八挡位液压控制阀结构示意图 Fig.2 Structural schematic of the eight-position hydraulic control valve |

2.2 主要技术参数

外形尺寸:ø116 mm×1 450 mm;

中心通径:62 mm;

工作温度:0~150 ℃;

工作压力:50 MPa。

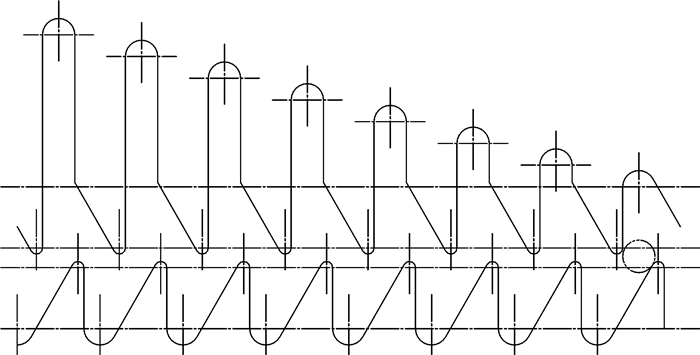

2.3 导向限位槽导向限位槽作为液控阀的关键结构部分,起到中心管限位及支撑导向作用。中心管上下移动过程中,导向槽沿导向销钉上下移动,与导向销钉配合可以实现中心轴的运动、旋转、换向及定位。导向限位槽展开结构如图 3所示。通过优化设计,可在保证导向限位槽能够沿限位销钉运动的前提下,将限位销钉尺寸最大化,以保障换向安全及工具可靠性。

|

| 图 3 导向限位槽结构展开图 Fig.3 Expanded view of the structure of the guide limit slot |

2.4 中心管油嘴

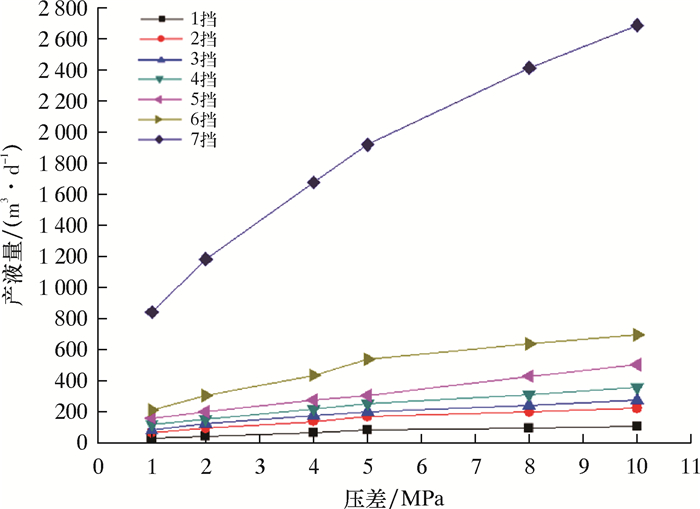

为达到精细开采和稳油控水的目的,需要八挡位液压控制阀对产液量实现精细的调节与控制,同时还要考虑满足特殊井大产液量的需求。中心管位置确定后,通过中心管油嘴与外管进液孔重合面积的大小,确定最终进液通道面积。为达到调节效果,液控阀设置了8个挡位,其中0挡为全关状态,7挡为全开状态。每增加一挡位,过流通道增加一个等面积孔,通过8挡位阀实现回注量的调节。1~6挡位可以实现产液量的精细调节,同时为保证满足大排量产液的要求,在第7个挡位设置了长方形孔道,极大地增加了过流面积。对不同挡位产液量与油嘴压力损失关系进行了有限元分析,最终得到不同挡位下压力损失与产液量的关系曲线,如图 4所示。

|

| 图 4 不同挡位下压力损失与产液量的关系曲线 Fig.4 The relationship between pressure loss and fluid production in different positions |

通过观察不同挡位的压力损失与产液量的关系曲线,八挡位液压控制阀油嘴设计基本满足0~2 800 m3/d的产液量需求。在1~6挡位时,流量压力曲线近似为平方根函数曲线。通过数据拟合,得到该液压阀流量与压差的近似关系式:

|

(1) |

式中:Q为液控阀流量,m3/d;n为液控阀挡位;p为油嘴前后压力损失,MPa。

为满足大排量需求,液控阀的7挡设置为大过流孔道,过流面积达到140 mm2,大通道的设置满足了高产液井开采的需求。7挡时流量与压差的近似关系式为:

|

(2) |

井下液压解码器的设计旨在利用有限的液压管线数量实现尽可能多的目的层位置的选择。目前国外成熟的液控滑套技术采用n+1条管线实现了n个层位液控阀的控制,或利用n条管线实现了对n个地层的识别和动力液引导微型液压控制。

当井下层位较多时,为了达到减少液控管线使用数量的目的,需要利用解码器来实现井下层位的选择以及动力液的引导。本文为液控解码器配套研制了一种井下液压解码器,其结构示意图如图 5所示。

|

| 1—套管;2—管线1;3—管线2;4—管线3;5—解码器;6—泄压阀;7—油管。 图 5 井下液压解码器结构示意图 Fig.5 Schematic diagram of underground hydraulic decoder |

利用3条液压管线,利用排列组合原理,通过地面对3条管线施加不同的压力序列,井下液压解码器通过对压力序列的识别,智能识别层位并引导动力液实现液控阀动作换向。利用该解码器实现了利用3条液控管线,达到了6个层位控制的目的,在减少了管线数量的同时,增加了井下控制层位数量,达到精细分层控制的目的。

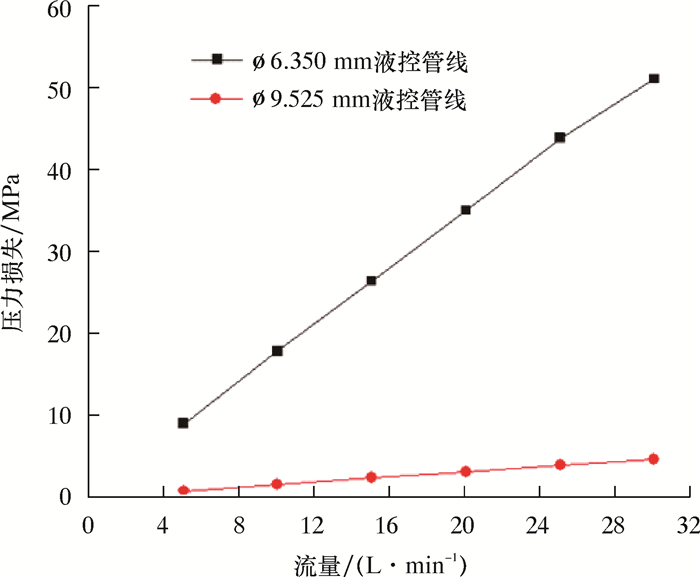

3.2 液控管线摩阻分析由于深水开发井井深较大,考虑工艺适用性,井深对管线摩阻有较大影响,进而影响井下工具动作。所以有必要对管线的摩阻进行计算,以满足深水开发的需求。考虑到地层温度的影响,管道中液压油摩阻造成的压力损失Δp可由达西公式计算得到,即有:

|

(3) |

式中:f(l)为液压油黏度随井深的变化系数;g(l)为液压油密度随井深的变化系数;lc为当前地层深度;m;l为管线长度,m;d为管线内径,m;v为油液平均流速,m/s。

现以井深3 000 m为例,分别计算ø6.350 mm液控管线与ø9.525 mm液控管线的压力损失,得到压力损失与流量的关系曲线,如图 6所示。由图 6可以看出:使用ø6.350 mm液控管线,排量30 L/min时,压力损失为50 MPa;使用ø9.525 mm液控管线,压力损失最大为5 MPa。通过曲线可以得到结论:利用ø9.525 mm液控管线比ø6.350 mm液控管线可以更有效地增加流道面积,减小流体压力损失,这对于降低工具工作压力和提高工具可靠性具有重要意义。

|

| 图 6 不同尺寸液控管线流量与压力损失的关系曲线 Fig.6 The relationship between the flow rate and pressure loss of hydraulic control pipelines of different sizes |

4 现场试验

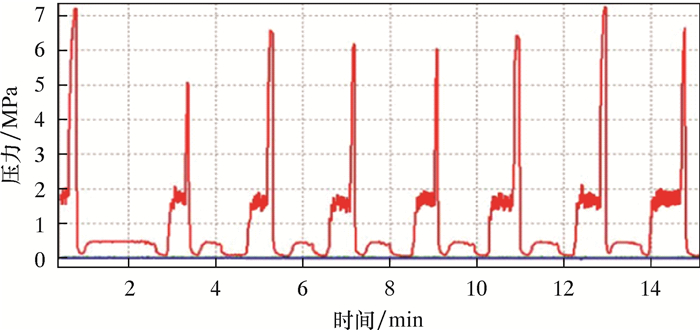

2019年7月,对八挡位液控阀换挡压力及不同挡位压力损失与产液量的关系进行了现场试验模拟。试验中利用卧式离心泵提供高压液,通过地面液压站实现对八挡位液控阀的挡位控制,并记录水嘴前后的压力及流量。

八挡位液控阀换挡压力曲线如图 7所示。由图 7可看出,阀中心管移动压力为1.5 MPa左右,且中心管运动过程中压力平稳,中心管到位后压力迅速上升,反向加压,中心管向下移动,实现了阀的换挡操作。试验结果表明,八挡位液控阀导向、换挡和限位等功能正常,压力稳定,达到了设计要求。

|

| 图 7 八挡位液控阀换挡压力曲线 Fig.7 Shift pressure curve of eight-position hydraulic control valve |

通过不同挡位下压力和产液量试验发现,在同一挡位、同一产液量情况下压力损失试验值与模拟值误差较小,误差最大为3.8%,满足设计要求。试验结果表明,在产液量小于800 m3/d时,可以通过油嘴及压力实现产液量的精细控制,当液控阀处于7挡时,阀体油嘴开度达到最大,最大过流量可以达到2 800 m3/d。该阀满足小排量精细调节的同时也满足大排量调节的需求。

5 结论及认识(1) 针对海上油田液控智能采油的关键工具八挡位液压控制阀进行了结构分析,并对换向机构和油嘴进行了分析计算与试验验证。试验结果表明,油嘴结构可以实现0~800 m3/d的精细调节,同时可以满足2 800 m3/d大排量调节的需求。

(2) 液压解码器配合液控换向阀使用,可以利用3条液控管线实现井下6个层位的精细调节,满足了分层精细化开采的需求。

(3) 液控阀换向试验结果表明,井下液控阀换向压力在2 MPa左右,换向压力稳定,导向、换挡和限位等功能正常,满足海上油田开发井的开采需求。

(4) 海上油田液控智能采油工艺管柱可以满足海上油田精细化分层开采的需求。随着南海深水油气勘探开发工作的深入,液控智能采油工艺必将对深海油田精细化开采做出更大的贡献。

| [1] |

GOING W S, THIGPEN B, CHOK P, et al. Intelligent well technology: are we ready for closed loop control?[R]. SPE 99834, 2006.

|

| [2] |

沈泽俊, 张卫平, 钱杰, 等. 智能完井技术与装备的研究和现场试验[J]. 石油机械, 2012, 40(10): 67-71. SHEN Z J, ZHANG W P, QIAN J, et al. Research and field test of intelligent completion technology and equipment[J]. China Petroleum Machinery, 2012, 40(10): 67-71. |

| [3] |

柯珂, 王志远, 郑清华, 等. 深水智能完井关键设备组合优化模型的建立与应用分析[J]. 中国海上油气, 2015, 27(1): 79-85. KE K, WANG Z Y, ZHENG Q H, et al. Establishment and application analysis of key equipment combination optimization model for deep water intelligent completion[J]. China Offshore Oil & Gas, 2015, 27(1): 79-85. |

| [4] |

谭绍栩, 宋昱东, 王宝军, 等. 渤海油田智能注水完井技术研究与应用[J]. 石油机械, 2019, 47(4): 63-68. TAN S X, SONG Y D, WANG B J, et al. Application of intelligent water injection and completion technology in Bohai Oilfield[J]. China Petroleum Machinery, 2019, 47(4): 63-68. |

| [5] |

廖成龙, 黄鹏, 李明, 等. 智能完井用井下液控多级流量控制阀研究[J]. 石油机械, 2016, 44(12): 32-37. LIAO C L, HUANG P, LI M, et al. Downhole hydraulic operated multistage flow control valve for intelligent well completion system[J]. China Petroleum Machinery, 2016, 44(12): 32-37. DOI:10.16082/j.cnki.issn.1001-4578.2016.12.008 |

| [6] |

王立苹, 张凤辉, 徐兴安, 等. 海洋深水智能井液压八挡位控制阀结构优化设计与试制[J]. 中国造船, 2019, 60(1): 1-9. WANG L P, ZHANG F H, XU X A, et al. Optimum design and trial production of hydraulic eight-gear control valve for deepwater intelligent well[J]. Ship Building of China, 2019, 60(1): 1-9. DOI:10.3969/j.issn.1000-4882.2019.z1.001 |

| [7] |

何明格, 马发明, 林丽君, 等. 井下智能节流器的设计与节流阀流场分析[J]. 石油机械, 2013, 41(6): 85-89. HE M G, MA F M, LIN L J, et al. Design and flow field analysis of downhole intelligent throttle[J]. China Petroleum Machinery, 2013, 41(6): 85-89. |

| [8] |

张凤辉, 薛德栋, 徐兴安, 等. 智能完井井下液压控制系统关键技术研究[J]. 石油矿场机械, 2014, 43(11): 7-10. ZHANG F H, XUE D D, XU X A, et al. Study of key technologies of downhole hydraulic control system in intelligent well completion[J]. Oil Field Equipment, 2014, 43(11): 7-10. |

| [9] |

王兆会, 曲从锋, 袁进平. 智能完井系统的关键技术分析[J]. 石油钻采工艺, 2009, 31(5): 1-4. WANG Z H, QU C F, YUAN J P, et al. Key techniques for intelligent completion system[J]. Oil Drilling & Production Technology, 2009, 31(5): 1-4. |

| [10] |

党文辉, 刘颖彪, 石建刚, 等. 多节点智能完井技术研究与应用[J]. 石油机械, 2016, 44(3): 12-17. DANG W H, LIU Y B, SHI J G, et al. Research and application of multi-node intelligent completion technology[J]. China Petroleum Machinery, 2016, 44(3): 12-17. DOI:10.16082/j.cnki.issn.1001-4578.2016.03.003 |

| [11] |

贾礼霆, 何东升, 卢玲玲, 等. 流量控制阀在智能完井中的应用分析[J]. 机械研究与应用, 2015, 28(1): 18-21. JIA L T, HE D S, LU L L, et al. Application analysis of flow control valve in intelligent well[J]. Completion Mechanical Research & Application, 2015, 28(1): 18-21. |

| [12] |

阮臣良, 朱和明, 冯丽莹. 国外智能完井技术介绍[J]. 石油机械, 2011, 39(3): 82-84. RUAN C L, ZHU H M, FENG L Y. Introduction of intelligent completion technology abroad[J]. China Petroleum Machinery, 2011, 39(3): 82-84. |