2. 机械工业油气钻井装备工程技术研究中心;

3. 甘肃省油气钻采装备工程研究中心

2. Oil and Gas Drilling Equipment Engineering Technology Research Center of Machinery Industry;

3. Oil and Gas Drilling Equipment Engineering Research Center of Gansu Province

0 引言

深水钻井隔水管张紧系统主要功能是为隔水管提供垂直方向的张力,增强隔水管横向刚性,以此控制隔水管的横向偏移。当钻井装置在风、浪、流等的作用下产生纵向位移时,该系统能够保证隔水管的稳定性,减少横向变形,同时减轻井口结构疲劳,延长井口结构寿命。

在实际钻井作业过程中,因海况恶劣以及平台定位失效等因素会导致平台发生超出安全界限的偏移[1],随着偏移距离的不断增大,将会导致隔水管上下挠性接头角度与伸缩节冲程等超出安全限制、隔水管与月池碰撞以及水下防喷器处出现极大拉力等严重后果[2],因此需要执行紧急脱离程序,关闭井口,断开隔水管底部总成(LMRP)与水下防喷器组(BOP)的连接,避免出现更大的损失。然而,当隔水管与防喷器组紧急脱离时,张紧系统会产生反冲。如果反冲不能被有效的控制,可能导致隔水管与平台发生碰撞或发生隔水管丢失等事故。因此防反冲系统对于整个隔水管张紧系统至关重要。

目前,隔水管张紧防反冲系统控制技术被美国NOV、挪威Aker MH和法国Control Flow等国外公司垄断,且国外对于防反冲控制规程有深入研究,相关产品被广泛应用到浮式作业平台/船。国内对于防反冲系统控制的研究尚处于理论分析和样机试验阶段,还没有防反冲系统投入实际应用[3]。其中,张磊等[2]利用计算机对隔水管张紧系统的反冲控制进行了模拟分析,提出了以模糊PID抗反冲控制的策略;李欢等[3]利用仿真软件搭建了反冲控制模型,研究了控制参数及脱离时刻对反冲控制的影响;李朝玮等[4]对反冲过程中钻井液下泄以及反冲响应进行了研究;任钢峰等[5]完成了隔水管张紧器样机的陆地模拟试验。

由于深水隔水管张紧系统紧急脱离工况特别复杂,手工计算较为困难,另外,现场试验条件不足且成本巨大,所以计算机模拟仿真是目前验证反冲控制系统最为有效的方式之一。

1 隔水管张紧系统目前,浮式钻井平台/船配套的隔水管张紧系统主要有钢丝绳式以及液缸直接作用式隔水管两种。液缸直接作用式张紧系统省去了钢丝绳以及滑轮装置,将液缸直接悬挂在钻台底部月池内,结构相对简单,维护方便,不占用钻台空间;同时该系统具备滑移功能,可有效简化作业流程,便于处理特殊工况。2005年以来新建的多座国际高端浮式钻井平台/船安装了液缸直接作用式隔水管张紧系统,如D90、海洋石油981、West Herculse、West Carina、Deepwater Champion、Discoverer India、Discoverer Americas、Discoverer Inspiation、Discoverer Clear Leader以及Drillmax等。

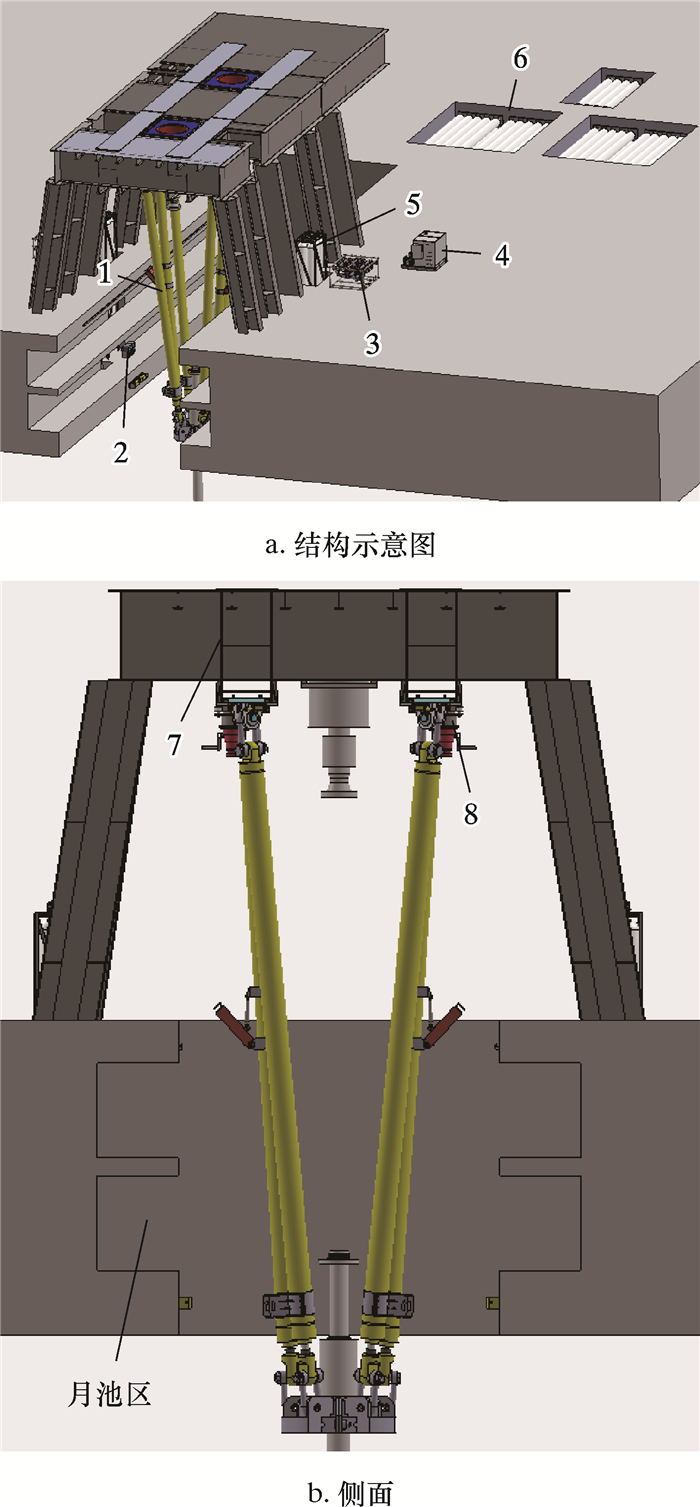

笔者针对3 658 m作业水深浮式平台/船,设计了一套液缸直接作用式隔水管张紧系统,该系统主要由张紧器、防反冲阀、气液蓄能器、隔离阀、高压气瓶组和液压站等组成,如图 1所示。

|

| 1—张紧器;2—防反冲阀组;3—隔离阀组;4—液压站;5—蓄能器;6—高压气瓶组;7—滑移大梁;8—滑移小车。 图 1 液缸直接作用式隔水管张紧系统 Fig.1 Hydraulic cylinder direct drive riser tension system |

张紧器由6个气液复合张紧油缸及张紧环组成,通过卸扣悬挂在滑移小车上,滑移小车安放在钻台面下部设置的滑移大梁内。在滑移大梁两侧设置多组锚定支座,与滑移小车上锚定机构配合。每两个蓄能器一组对应一个张紧油缸,一侧三组蓄能器,布置在主辅井口中间的月池两侧,防反冲阀组布置在蓄能器组下部。高压空气瓶组和备用气瓶组布置在船左舷靠近月池的船舱内,隔离阀组就近布置在气瓶组附近。该系统主要参数如表 1所示。

| 参数名称 | 数值 |

| 最大张紧力(中位)/kN | 2.135×104 |

| 补偿行程/m | 15.24 |

| 最大工作压力/MPa | 21 |

| 气体体积/L | 114 600 |

| 活塞最大工作速度/(m·s-1) | 2 |

| 活塞极限工作速度/(m·s-1) | 4 |

| 气瓶预充气压/MPa | 16 |

2 反冲控制系统 2.1 反冲产生原因及响应过程

在紧急脱离情况发生时,作业人员难以在极短的时间内将张紧器张力调整到安全范围,在顶部张紧力作用下,LMRP与BOP脱开时会释放巨大的能量。另外,若隔水管中保留钻井液会造成隔水管屈曲,并会放大隔水管动态负载,因此必须释放隔水管中的钻井液。由于钻井液密度比海水密度大很多,紧急脱离后钻井液不再受支撑,从隔水管内下泄排入海水中,从而产生巨大的反作用力。

基于顶部张紧力和钻井液下泄等因素[4],一旦紧急脱离,巨大的能量会迅速释放[6],导致隔水管柱短时间内产生很大的轴向位移和加速度响应,即产生反冲,严重时会造成气液复合张紧油缸触底损坏设备或隔水管跳起等情况。

反冲响应过程较为复杂,为便于理解,可简单分为加速上升和失重回落两种过程。加速上升是指LMRP与BOP断开后,隔水管管柱短时释放能量产生轴向位移和逐渐加速的过程,也是反冲响应最主要的阶段;失重回落是指隔水管管柱在反冲控制系统作用下,逐渐减速并锁定的过程。

2.2 反冲控制系统工作原理为有效控制反冲,通常为深水钻井隔水管张紧系统安装反冲控制系统。反冲控制系统主要包括防反冲阀及控制系统,关键设备为防反冲阀。

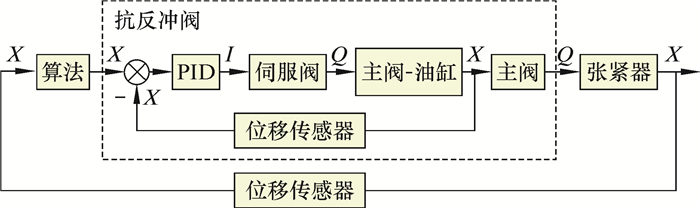

反冲控制系统有正常工作模式与紧急脱离工况的防反冲模式两种。正常工作模式时防反冲阀完全打开,同时具备流量切断提供张紧油缸故障的保护功能。一旦系统检测到突发大流量或较大压差,则通过被动液压控制完全关闭防反冲阀,不需要电控或者其他操作。此功能可立即100%关闭阀门,并保护油缸和其他设备免受损坏,从而保证钻井工作顺利进行。防反冲模式下启动紧急脱离时,LMRP与BOP断开,反冲控制系统启动,由张紧油缸的传感器检测油缸位置信号,通过算法将油缸位置信号换算成防反冲阀的主阀芯位置控制信号,通过PID闭环控制主阀开口量,从而降低隔水管的反冲速度,使之平稳锁定。其控制原理如图 2所示。

|

| 图 2 反冲系统控制原理框图 Fig.2 Block diagram of the control principle of the recoil control system |

3 隔水管张紧系统防反冲工况仿真 3.1 仿真对比依据

BP公司的Discoverer 534平台在1989年基于Discoverer Seven Seas进行设计升级,增加了反冲控制系统,能达到墨西哥湾1 829 m深的钻井水平。C.J.HOCK等[7]分析了反冲响应的原因和潜在危害,描述了设计、安装和测试Discoverer 534反冲控制系统的情况,记录了Discoverer 534在1 128 m水深中实际的紧急脱离测试过程和相关数据。

液缸直接作用式与钢丝绳式张紧系统反冲控制系统原理相似,对于隔水管的运动控制需求也相似[8-9],因此,本文参考Descoverer 534钻井平台的紧急脱离实测数据,模拟反冲控制系统紧急脱离工况,设计反冲控制算法。Descoverer 534的数据在水深1 128 m测得,本次仿真模拟3 658 m水深的紧急脱离工况,具体数据如表 2所示。

| 参数名称 | 本项目 | Discoverer 534 |

| 张紧系统类型 | 液缸直接作用式 | 钢丝绳式 |

| 仿真或测试水深/m | 3 658 | 1 128 |

| 隔水管主管直径/mm | 533.4 | 533.4 |

| 隔水管质量/t | 3 837 | 1 361 |

| 湿质量/t | 217 | 136 |

| 钻井液密度/(g·cm-3) | 1.92 | 1.92 |

| 张紧力/kN | 21 770 | 6 350 |

| 张紧油缸数量 | 6 | 14 |

| 波浪周期/s | 12 | 7 |

| 波浪幅值/m | ±2.500 | ±1.524 |

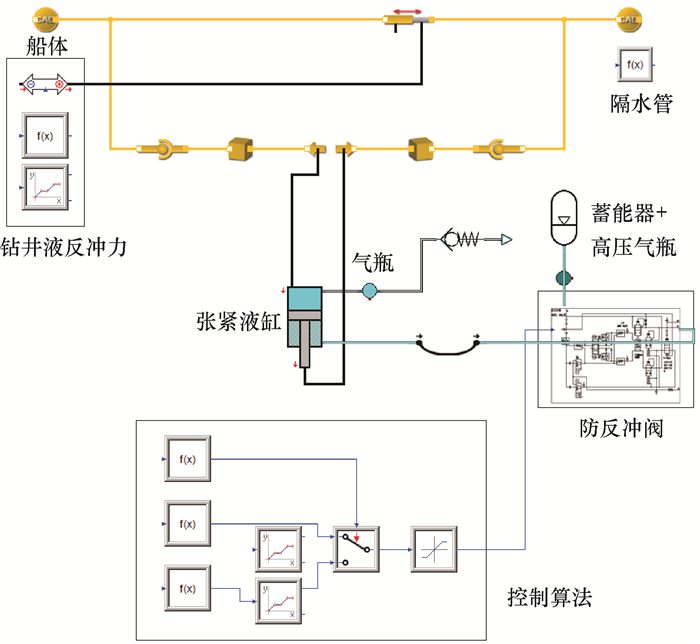

3.2 仿真模型搭建

根据隔水管张紧系统的工作原理与设计参数,搭建了相应的计算机仿真模型,如图 3所示。防反冲阀详细仿真模型如图 4所示。

|

| 图 3 隔水管张紧系统反冲工况仿真模型 Fig.3 Simulation model of recoil condition of riser tension system |

|

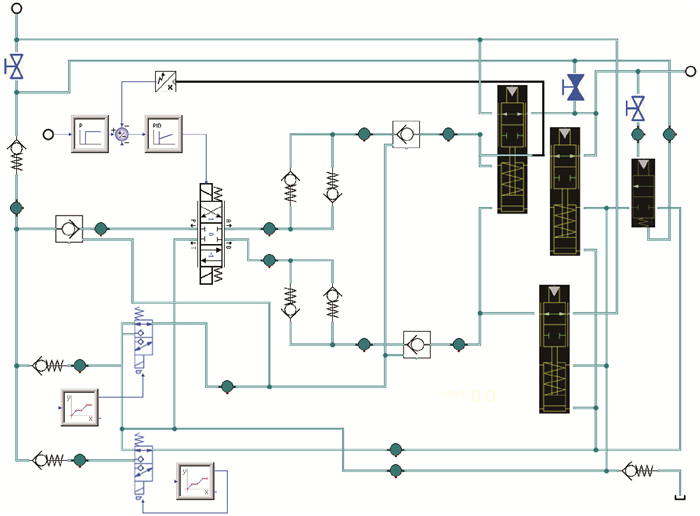

| 图 4 防反冲阀仿真模型 Fig.4 Anti-recoil valve simulation model |

3.3 主要参数设定 3.3.1 张紧力

隔水管张紧系统设计最大张紧力为2.135×104kN,单个张紧器张紧力为3 559 kN,仿真模型中将其施加到张紧器上。

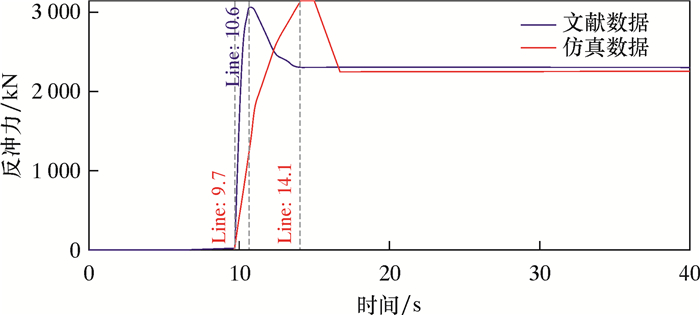

3.3.2 钻井液反冲力钻井液下泄时,作用在隔水管上的摩擦力随时间的变化规律对隔水管反冲响应有重要影响[10],本次仿真模拟采用文献[11]中的钻井液反冲力数据,该文献仿真模拟了3 000 m水深时的钻井液反冲力,如图 5所示,但该文献中钻井液反冲力响应时间过短。文献[7]指出钻井液反冲力响应时间应延后3~4 s,另考虑钻井液密度和作业水深的差异,本文将钻井液反冲力响应时间延迟4 s,并修正反冲力大小,得到钻井液反冲力动态响应曲线,并作为负载力施加在张紧器上,如图 5所示。

|

| 图 5 钻井液反冲力 Fig.5 Drilling fluid recoil force |

3.3.3 张紧液缸位移与主阀位移对应关系算法

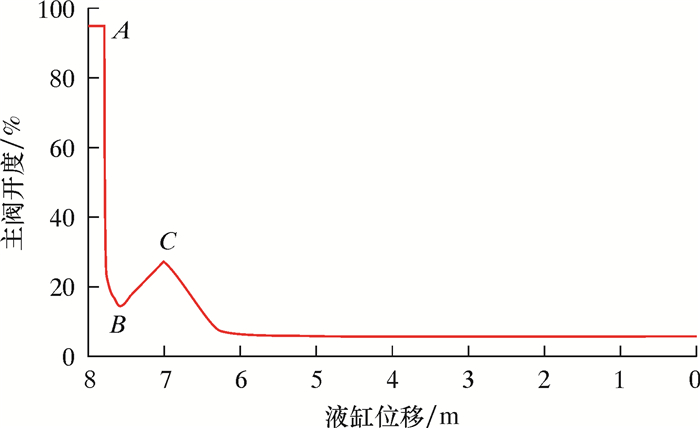

反冲控制系统中主阀开度与张紧液缸位移关系曲线如图 6所示。液缸位移为7.72 m时,代表液缸处于中位状态;液缸位移为0时,液缸到达行程的上极限状态。主阀开口度为100%时,主阀全开,开口量为0时,主阀关闭。

|

| 图 6 主阀开度与张紧液缸位移的关系曲线 Fig.6 The relationship between the opening of the main valve and the displacement of the tension cylinder |

从图 6可以看出:液缸处于中位状态时,防反冲阀处于开启状态;一旦液缸位移发生变化,即启动反冲程序,液缸向上加速反冲,位移变小,对应主阀开口量快速变小,从而控制液缸速度变化,其中,A-B阶段的斜率将影响张紧液缸加速度峰值;B-C阶段,由于液缸速度得到一定程度控制,为避免液缸压力过大,适当增大主阀开度,减小系统冲击;C点之后,继续关小主阀开度,逐渐减小液缸速度,直至主阀关闭,液缸静止,从而有效锁定隔水管,反冲动作结束。

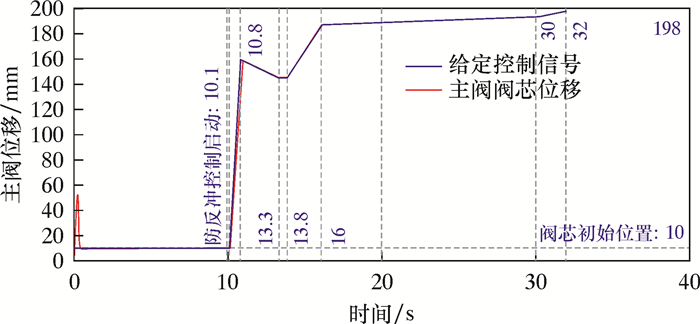

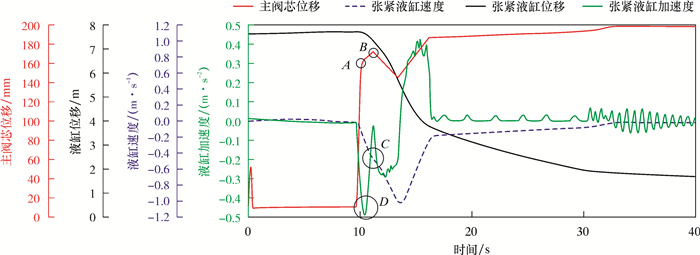

3.4 仿真结果运行仿真模型得到防反冲阀主阀阀芯位移与给定控制信号曲线,两条曲线非常接近,符合预期设计,如图 7所示。

|

| 图 7 控制信号与主阀阀芯位移曲线 Fig.7 Control signal and main valve spool displacement curve |

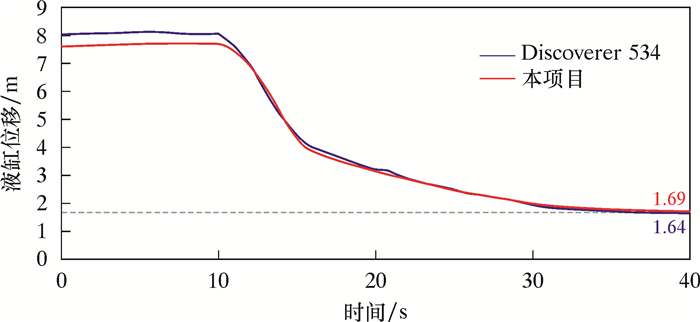

通过模拟发现,尽管本项目与Discoverer 534平台参数设计有差异,但本项目紧急脱离工况结果曲线与Discoverer 534平台测试数据一致。

图 8为张紧液缸位移仿真结果,其曲线与Discoverer 534平台紧急脱离工况液缸位移曲线比较接近,在紧急脱离10 s后张紧液缸开始向上运动,在脱离35 s后1.6 m左右的位置停止运动,安全锁定隔水管。

|

| 图 8 张紧液缸位移曲线 Fig.8 Tension cylinder displacement curve |

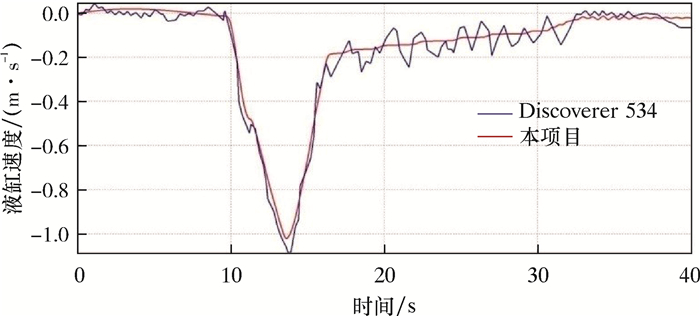

张紧液缸速度曲线与Discoverer 534平台试验结果如图 9所示。由图 9可以看出:紧急脱离14 s时达到最大速度1.02 m/s,随后在反冲系统作用下,速度逐渐衰减至完全停止;整个过程液缸速度未达到最大设计速度2 m/s,符合设计要求。

|

| 图 9 张紧液缸速度曲线 Fig.9 Tension cylinder speed curve |

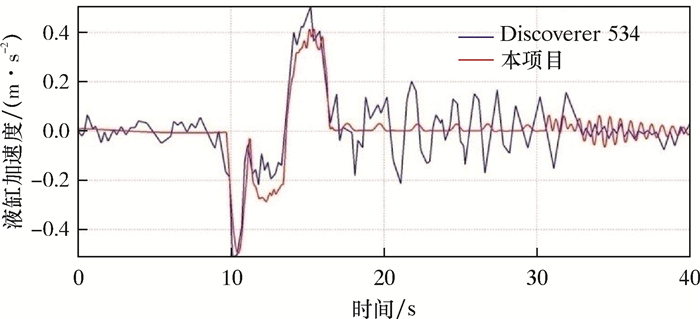

张紧液缸加速度曲线与Discoverer 534平台试验结果如图 10所示。由图 10可以看出,张紧液缸在10.5 s时达到最大加速度0.56 m/s2。

|

| 图 10 张紧液缸加速度曲线 Fig.10 Tension cylinder acceleration curve |

仿真分析中,在反冲工况下,主阀最大流量为13 150 L/min,低于防反冲阀的额定流量16 277 L/min,由此可知该阀的设计能够满足工况需求。

图 11为各仿真结果的复合曲线。从图 11可以看出,主阀芯位移A-B点的斜率影响张紧液缸加速度D点的峰值,B点的大小影响张紧液缸速度C点的变化,进一步优化B点数值可使得速度在该点的变化更为平滑。

|

| 图 11 仿真结果的复合曲线 Fig.11 Curves of simulation results |

4 结论

(1) 仿真结果与Discoverer 534平台在1 128 m水深紧急脱离测试数据一致,验证了本项目反冲系统设计参数的准确性和系统运行的稳定性。

(2) 在紧急脱离模式下,PLC以预编程模式控制防反冲阀主阀的节流速度和通过PID闭环控制,可以控制流量,使系统在行程末端时将向上的速度降低到最小。

(3) 通过仿真发现,液缸最大速度和系统流量等参数均在各元件的工作范围之内,设计合理。

(4) 隔水管反冲控制的主要影响因素有张紧器的顶部张力、钻井液反冲力和反冲阀开度等。

(5) 可进一步优化主阀开度控制曲线,进而优化反冲的相应过程。

| [1] |

SHAUGHNESSY J M, ARMAGEOST W K, HERRMANN R P, et al.Problems of ultra-deepwater drilling[R].SPE/IADC 52782, 1999.

|

| [2] |

张磊, 畅元江, 刘秀全, 等. 深水钻井隔水管与防喷器紧急脱离后的反冲响应分析[J]. 石油钻探技术, 2013, 41(3): 25-30. ZHANG L, CHANG Y J, LIU X Q, et al. Recoil analysis for deepwater drilling riser after emergency disconnection with blowout preventer[J]. Petroleum Drilling Techniques, 2013, 41(3): 25-30. |

| [3] |

李欢, 李鹏, 范松, 等. 基于AMESim的隔水管张紧器抗反冲控制研究[J]. 石油机械, 2019, 47(9): 84-89. LI H, LI P, FAN S, et al. AMESim-based research on anti-recoil control of riser tensioner[J]. China Petroleum Machinery, 2019, 47(9): 84-89. |

| [4] |

李朝玮, 樊洪海, 汪志明, 等. 深水钻井隔水管紧急脱离后的反冲响应[J]. 海洋工程, 2015, 33(4): 121-126. LI C W, FAN H H, WANG Z M, et al. Recoil response of deepwater drilling riser during emergency disconnection[J]. The Ocean Engineering, 2015, 33(4): 121-126. |

| [5] |

任钢峰, 王定亚, 邓平, 等. 海洋钻井隔水管张紧器技术分析[J]. 石油机械, 2013, 41(10): 43-45. REN G F, WANG D Y, DENG P, et al. Technological analysis of the riser tensioner in offshore drilling[J]. China Petroleum Machinery, 2013, 41(10): 43-45. DOI:10.3969/j.issn.1001-4578.2013.10.012 |

| [6] |

刘启蒙, 张润松, 孙传轩, 等. 钢丝绳式隔水管张紧器监控系统设计[J]. 石油机械, 2014, 42(11): 124-128. LIU Q M, ZHANG R S, SUN C X, et al. Design of monitoring system for cable-type riser tensioner[J]. China Petroleum Machinery, 2014, 42(11): 24-128. DOI:10.3969/j.issn.1001-4578.2014.11.029 |

| [7] |

HOCK C J, YOUNG R D. A deepwater riser emergency disconnect anti-recoil system[J]. Journal of Petroleum Technology, 1993, 45(8): 744-751. DOI:10.2118/23858-PA |

| [8] |

何新霞, 张方芬, 田秀娟, 等. 深水钻井隔水管反冲控制系统建模与仿真[J]. 石油机械, 2016, 44(3): 63-67. HE X X, ZHANG F F, TIAN X J, et al. Modeling and simulation for recoil control system of deepwater drilling riser[J]. China Petroleum Machinery, 2016, 44(3): 63-67. |

| [9] |

张磊, 畅元江, 刘秀全, 等. 基于AMESim的深水平台隔水管张紧器建模与仿真研究[J]. 石油机械, 2013, 41(12): 38-42. ZHANG L, CHANG Y J, LIU X Q, et al. AMESim based modeling and simulation of platform riser tensioner[J]. China Petroleum Machinery, 2013, 41(12): 38-42. DOI:10.3969/j.issn.1001-4578.2013.12.010 |

| [10] |

PUCCIO W F, NUTTALL R V. Riser recoil during unscheduled lower marine riser package disconnects[R].SPE/IADC 39296, 1998.

|

| [11] |

LI S C, CAMPBELL M, HOWELLS H, et al. Effect of mud shedding on riser anti-recoil control at emergency disconnect[R].OMAE 83764, 2012.

|