2. 西南石油大学

2. Southwest Petroleum University

0 引言

在石油钻井工业中,钻井液振动筛是第一级固控设备,其主要用途是清理钻井液内的有害固相颗粒[1-2]。钻井液振动筛在20世纪初被引入石油行业,由早期的单轴振动、椭圆振型的老式振动筛,到采用更加精细的筛网并加入水力旋流器形成二级固控,然后发展为三级固控,再到加入离心机,整套固控设备的结构越来越复杂。1986年美国Remteck公司开发了MAX系统[3],该系统应用真空过滤原理完成过滤分离,这为钻井岩屑的处理提供了新思路。挪威Cubility公司研发的MudCube振动筛是一种基于真空传送带技术的钻屑处理设备,它在真空过滤的同时,采用气动激振器使筛网产生小幅高频振动来加速固液分离[4]。

关于振动筛筛分机理研究也一直都有进展。DONG K.J.等[5]采用离散元法对选煤筛分的香蕉筛在选煤过程中的颗粒流动和筛分行为进行了数值研究。侯勇俊等[6-7]提出了一种筒式网钻井液振动筛,研究了筒式筛网上颗粒的运移和受力情况,给出了筒式筛网钻井液振动筛对纯钻井液处理能力的计算公式,为开发新型钻井液振动筛提供了理论依据。刘洪斌[8]研制了新型动态压滤式固液分离装置,为钻屑处理开辟了新的思路。吴永兴[9]对组合振动筛进行了参数优化,并对颗粒的运动进行了仿真分析。

固液分离机是一种结合了负压系统的新型振动筛,负压系统在振动筛内提供气流从而产生压差,可以加快岩屑上流体的去除,能够减少有害气体的排放。而目前对于这种固液分离机的理论研究较少,因此本文基于运动学及流体力学,研究固液分离机筛面上固相颗粒的运动状况及钻井液的透筛流动过程。

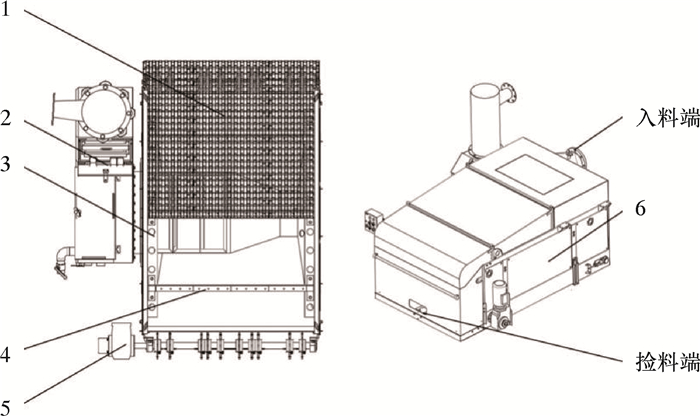

1 固液分离机运动与颗粒受力分析 1.1 固液分离机工作原理固液分离机主要由机架、循环筛网机构、激振系统、负压系统和水刀系统等构成,其结构如图 1所示。柔性筛网连接在小节距的链条上,链轮在驱动电机的作用下驱动链条循环运动,链条带动固定在其上面的柔性筛网一起做循环运动。激振系统通过气动活塞往复振动器带动振动支架振动,使链传动装置在垂直方向上做往复振动,筛网跟随链条振动。筛网循环到链传动上侧时筛分钻井液,筛网循环到链传动下侧时在振动及水刀作用下实现自洁。负压腔位于上侧筛网下部,在真空泵的作用下形成负压,使筛面上下形成压差,加强钻井液的透筛作用。由于采用的高频气动激振器能够带动筛面产生小幅高频振动,同时筛箱不参振,只有链传动装置参振,所以固液分离机产生的噪声小于传统振动筛。

|

| 1—循环筛网;2—真空泵;3—振动支架;4—水刀;5—驱动电机;6—振动筛外壳。 图 1 负压传送带式固液分离机结构示意图 Fig.1 Structural schematic of the negative pressure conveyor belt type solid-liquid separator |

1.2 固液分离机筛面运动轨迹

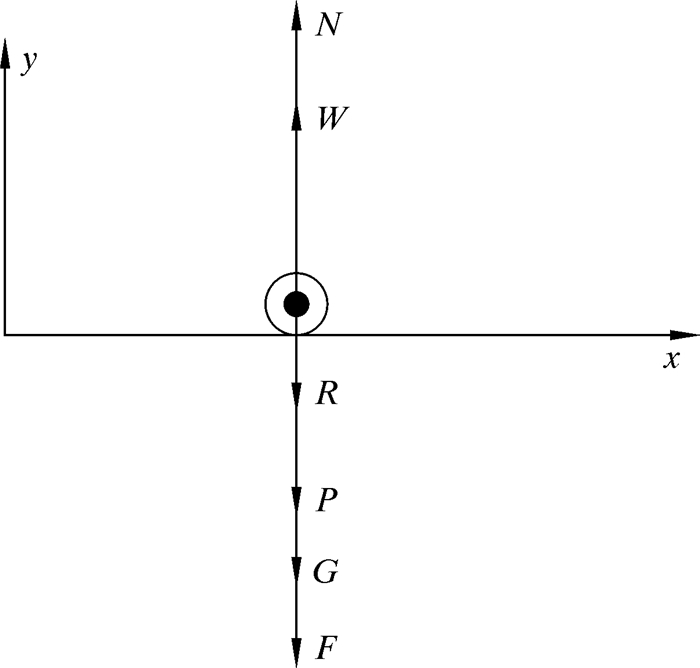

筛面的运动很稳定,在x方向上始终做匀速运动,在y方向上运动轨迹一致,运动轨迹方程为[1]:

|

(1) |

式中:y为筛面位移,m;vy为筛面速度,m/s;ay为筛面加速度,m/s2;λ为筛面振幅,m;ω为筛面角速度,rad/s。

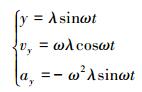

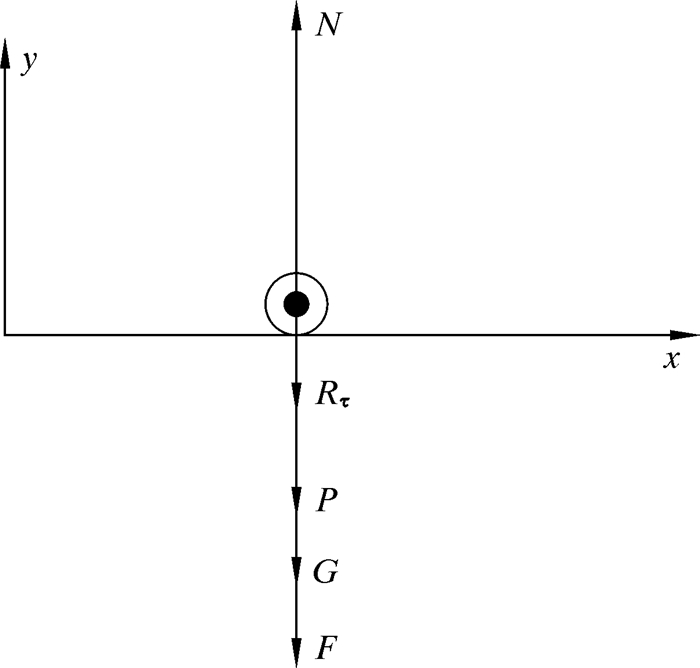

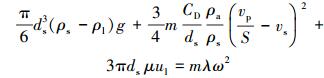

1.3 固相颗粒受力分析 1.3.1 淹没状态固相颗粒力学分析假设固相颗粒是球形颗粒,则淹没状态下颗粒的受力情况如图 2所示。

|

| 图 2 淹没状态下固相颗粒受力示意图 Fig.2 Forces on the solid particle under submerged state |

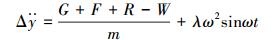

由图 2可求得淹没状态下球形颗粒在y方向上的受力情况:

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

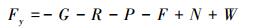

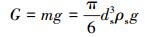

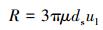

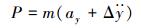

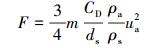

式中:G为颗粒重力,N;R为颗粒在钻井液中受到的黏滞阻力[9],N;P为颗粒在y方向上的惯性力,N;F为气流对颗粒的拖曳力[10-11],N;N为颗粒对筛面的正压力,N;W为钻井液对颗粒的浮力,N;m为颗粒质量,kg;g为重力加速度,m/s2;ds为颗粒直径,m;ρs为颗粒密度,kg/m3;μ为钻井液的黏度,Pa·s;ul为颗粒与钻井液的相对速度,m/s;ay为筛面相对于地面的加速度,m/s2;Δÿ为颗粒与筛面的相对加速度,m/s2;CD为阻力系数;ρa为空气密度,kg/m3;ua为颗粒与气流的相对速度,m/s;vp为真空泵抽速,m3/s;S为筛面面积,m2;vs为颗粒速度,m/s;ρl为钻井液的密度, kg/m3;Vs为颗粒体积,m3。

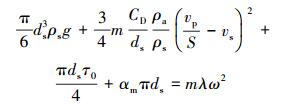

1.3.2 非淹没状态固相颗粒力学分析在非淹没状态下,固相颗粒不会受到浮力和黏滞阻力的作用,颗粒将要起跳时,静切力及粘结力会阻碍其运动趋势[12-13]。非淹没状态下颗粒受力如图 3所示。

|

| 图 3 非淹没状态下颗粒受力示意图 Fig.3 Forces on the solid particle under non-submerged state |

此时颗粒在y方向受力为:

|

(9) |

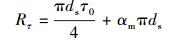

式中:Rτ为颗粒起跳受到的粘结力,N。

|

(10) |

式中:τ0为钻井液动切应力, N/m;αm钻井液表面张力,N/m。

2 数学模型建立提高固相的运移速度、增大透筛流速是提高固液分离机性能的有效途径。固液分离机性能的主要影响因素有振动频率、振幅、负压值、钻井液黏度和筛网速度等。

2.1 固相颗粒运移速度钻井液携带岩屑进入固液分离机后,液相透过筛网,固相颗粒向前运移。固相颗粒在振动的作用下起跳,出现抛掷运动,能够防止筛堵,对固相颗粒的运移速度有一定影响。

2.1.1 淹没状态固相颗粒起跳条件在颗粒起跳瞬间,颗粒与筛面的加速度相同,即相对加速度Δÿ =0。此时颗粒对筛网的正压力N=0。根据图 2,颗粒在y方向上合力为0,结合式(1)、式(2)和式(8)有:

|

(11) |

在非淹没状态下,固相颗粒不受浮力作用,黏滞阻力也为0,主要受到空气拖曳力作用。由于颗粒表面有钻井液,颗粒不会立即起跳。只有颗粒与筛面钻井液完全脱离接触后,颗粒所受的粘结力Rτ才能消失。同理,当颗粒起跳瞬间,相对加速度Δÿ =0,则有:

|

(12) |

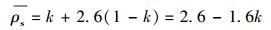

实际工作中,固液分离机筛面上的固相几乎都是团状。对于颗粒团在筛面上的抛掷运动,需要做密度和形状的修正。

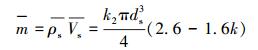

通常情况下,单颗粒的密度ρs=2 600 kg/m3,而颗粒团中含有水分,设水占颗粒团比例为k,则颗粒团密度

|

(13) |

为了简化计算,默认单颗粒的形状为球形,但是颗粒团呈饼状,近似为圆柱体,设其直径为ds,高度为k2ds, 则颗粒团的质量m为:

|

(14) |

式中:

将式(14)代入式(11)和式(12),则可得到颗粒团的起跳条件。

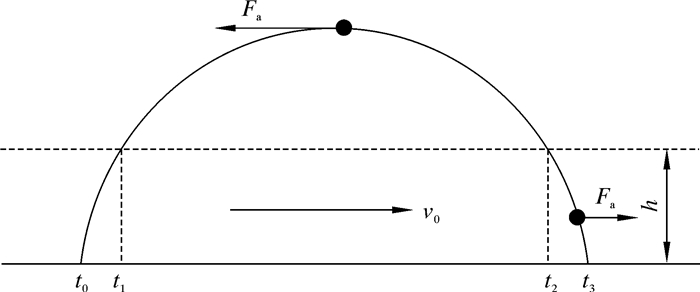

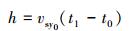

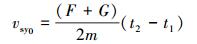

2.1.4 固相颗粒运移速度模型假设固相颗粒起跳前速度vsx0与传送带速度v0一致,则固相颗粒起跳过程在x方向上的运动可以分为3个阶段:t0时刻到t1时刻,颗粒在钻井液中与筛网一起做匀速运动;t1时刻到t2时刻,颗粒挣脱液面起跳后在空气中受到气流阻力在x方向上的作用,做匀减速运动;t2时刻到t3时刻,颗粒落入液面后在摩擦力及液体拖曳力Ra作用下做匀加速运动,直到速度达到循环筛网速度为止。如图 4所示,这3个阶段的平均速度可以用来表示颗粒的运移速度。

|

| 图 4 颗粒抛掷过程x方向运动示意图 Fig.4 Schematic diagram of the movement of particles in the x direction under throwing process |

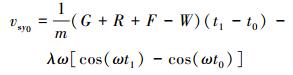

在t0~t1阶段,x方向颗粒与钻井液、筛面速度一致,即vsx0=v0,y方向上颗粒受到浮力、重力、黏滞阻力及真空泵吸附力作用。

|

(15) |

因这段时间很短,所以认为F、R的大小不会改变且不随时间变化而改变,对Δÿ在t0~t1时间段内求积分,即为这段时间里颗粒在y方向上的平均速度vsy0:

|

(16) |

设液面高度为h,则有:

|

(17) |

联立式(16)和式(17)即可求得此阶段时间点t1和平均速度vsy0。

在t1~t2阶段,颗粒在y方向主要受到重力和吸附力的作用,由牛顿第二定律得:

|

(18) |

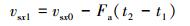

颗粒在x方向受到气流的阻力Fa作用,可推出t2时刻颗粒在x方向的速度vsx1:

|

(19) |

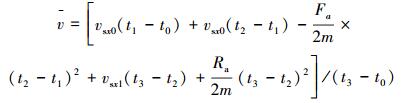

在t2~t3阶段,颗粒落入钻井液中,在x方向受到液体拖曳力Ra作用,由此可以求得颗粒在起跳过程中的平均速度v:

|

(20) |

颗粒在筛分过程中有抛掷过程和与筛面相对静止过程,经过试验,引入抛掷过程所占权重w=0.7,则整个筛分过程中固相颗粒的平均运移速度vsx为:

|

(21) |

由式(20)和(21)知,固相颗粒的平均运移速度与传送带速度呈正相关,但并不是传送带速度越快越好。因传送带速度过快可能会导致钻井液透筛不充分,影响筛分效果。

2.2 透筛流速及过滤效率固液分离机的过滤效率体现为单位时间内对钻井液的处理量,与钻井液的透筛流速紧密相关。钻井液的透筛流动可分为两个阶段,即钻井液透过滤饼和透筛过程。

2.2.1 滤饼脱水过程振动筛分过程中固相颗粒由于挤压和粘结形成含有空隙的饼状,而非球形,因此可将滤饼视作多孔介质。多孔介质的孔隙率、比面、迂曲度、渗透率和压缩系数等都会影响流体在滤饼中的流动速度[14]。

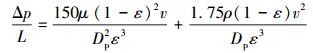

Ergun经过大量的试验研究,从颗粒床流动推导出了考虑黏性阻力和惯性阻力的渗流方程[12],其表达式如下:

|

(22) |

式中:Δp为滤饼上下面压差,Pa;L为滤饼厚度,m;ρ为滤饼密度,kg/m3;Dp为滤饼直径,m;v为流体速度,m/s;ε为滤饼的孔隙率,其值为孔隙体积与材料占总体积的百分比。

孔隙率的表达式为:

|

(23) |

式中:V为滤饼体积,m3;Gm为滤饼质量,kg;Gk为烘干后的滤饼质量,kg;ρl为液体密度,kg/m3。

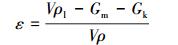

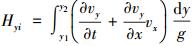

2.2.2 钻井液透筛过程假设钻井液为理想的宾汉流体[14],设某一时刻钻井液沿筛网表面流动的自由液面,建立如图 5所示坐标系,取单元体dxdy为研究对象[13-16]。

|

| 图 5 筛面非稳定流及流体单元 Fig.5 Unsteady flow and fluid unit on the screen surface |

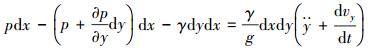

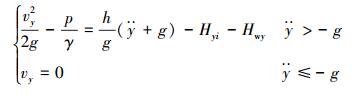

施加负压的情况下,钻井液上、下表面存在压差,在y方向上,根据牛顿第二定律[13]有:

|

(24) |

式中:p为压力,Pa;ÿ为筛网沿y方向的加速度,m/s2;γ为钻井液的重力密度,kN/m3;vy为钻井液在y方向的流速,m/s。

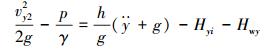

在y1=h处钻井液铅锤流速很小,设为0;由于钻井液的黏滞性,引入钻井液流动损失Hwy,经计算后可得:

|

(25) |

式中:

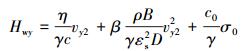

钻井液流动损失计算式为:

|

(26) |

式中:c为筛网导液率;σ0为钻井液的静切应力,N;εs、B、D分别为筛网的孔隙度、厚度和孔眼的平均尺寸,m;β、c0为试验常数。

当ÿ >-g时,钻井液透筛,透筛流速为vy;当ÿ ≤-g时,无钻井液透筛。

钻井液透筛运动方程为:

|

(27) |

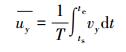

由于固液分离机是周期性振动,所以透筛流速也是周期性变化。为了反映它的综合性能,求得周期T内钻井液透过筛网的平均流速[17]

|

(28) |

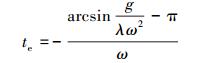

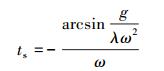

|

(29) |

|

(30) |

式中:ts为钻井液开始透筛的时刻,te为同一周期T内钻井液结束透筛的时刻。

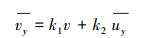

结合滤饼脱水及钻井液透筛过程,两个过程占比分别为k1, k2,则整个钻井液透筛过程流速

|

(31) |

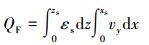

对于纯钻井液,单位时间内固液分离机的处理量QF可以表示为:

|

(32) |

式中:xs为积分上限,钻井液能有效透筛的长度,m;zs为积分上限,钻井液能有效透筛的宽度,m。

由于含屑钻井液在筛面上分布不均匀,实际情况比较复杂,故设成简化模型。设液面高为h,在x处固相岩屑层的高度为hs,筛网的渗透率为k,固相岩屑层的渗透率为ks,于是有[6]:

|

(33) |

|

(34) |

式中:cs为岩屑层在x位置处的导液率;hs为x位置处岩屑的厚度,m。

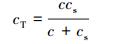

钻井液的透筛需要经过固相岩屑层和筛网,所以钻井液的透筛可看作钻井液透过固相岩屑层和筛网组成的联合介质[18]。在x位置处,联合介质的总导液率cT可写成:

|

(35) |

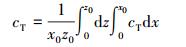

在一个位置的导液率并不能反映联合介质的导液能力,为此需要求出联合介质的总平均导液率cT,即有:

|

(36) |

式中:x0为筛面宽度,m;z0为筛面长度,m。

若以筛网的固相干涉系数I来表示临界颗粒对钻井液处理能力的影响,则单位时间内筛网对含屑钻井液的处理能力可表示为[19]:

|

(37) |

在工业上,常用含水质量分数(出口端物料所含液相与固相的比值)来评价处理效果的好坏,含水质量分数越低,则该振动筛的处理效果越好。

设入料端单位时间内通过过流截面的含屑钻井液流量一定,其中单位时间内通过截面的液相体积为V1,固相体积为V2。

假设在每个周期内透过筛网的细颗粒相对透过筛网总量的体积百分比δ保持不变,则透过筛网的钻井液密度ρt可表示为:

|

(38) |

振动筛的含水质量分数H可用如下公式描述:

|

(39) |

由于参数ρl、ρs、δ、V1和V2都为常数,所以含水质量分数H是关于处理量Qs的函数,且Qs越大,H越小。

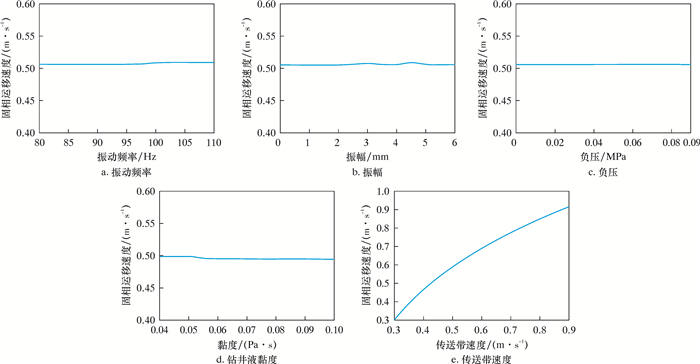

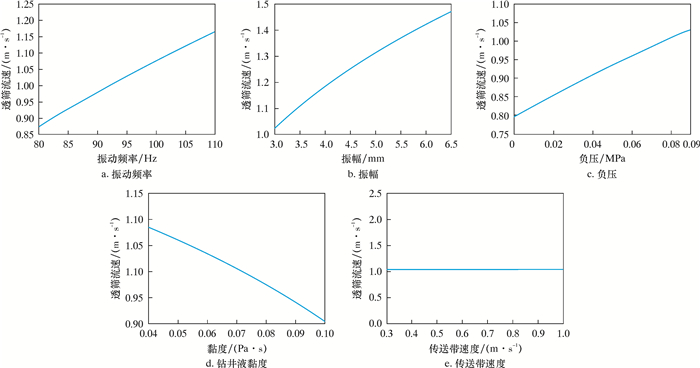

3 影响因素仿真分析固液分离机的处理量及处理效果是评价其性能的主要指标,与固相运移速度和透筛流速有关。固相运移速度和透筛流速的主要影响因素包括振动频率、振幅、负压值、钻井液黏度和筛网速度,现对其进行仿真分析。

使用控制变量法探究各参数对固相颗粒运移速度和透筛流速的影响。基本参数为:钻井液黏度0.05 Pa·s,频率96 Hz,振幅3 mm,密度1 180 kg/m3,筛网目数120目,筛网循环速度0.5 m/s,负压0.05 MPa。

3.1 运移速度影响因素仿真固相颗粒运移速度是体现固液分离机处理效率和性能的一个重要指标,为判断各因素对固相运移速度的影响,进行Matlab仿真研究,仿真结果如图 6所示。

|

| 图 6 固相运移速度与各参数的关系曲线 Fig.6 The relationship between the solid phase conveyance velocity and each parameter |

由图 6可以看出:振动频率、振幅、真空泵抽速和钻井液黏度对固相颗粒的运移速度影响很小;固相颗粒运移速度基本等于筛网循环速度,速度越快,固液分离机的处理效率越高。但由于筛网有效筛分长度固定,循环速度越快,钻井液在筛网上停留的时间越短,越容易出现跑浆现象。低速循环使得钻井液在筛面上停留的时间更长,更有助于充分地过滤。因此,选择运移速度时要考虑具体工况。

3.2 透筛流速影响因素仿真固液分离机的处理量及效果与钻井液透筛流速呈正相关的关系,因此以钻井液透筛流速作为研究对象,通过Matlab仿真,研究判断各因素对透筛流速的影响,结果如图 7所示。由图 7可知,在固液分离机工作过程中,钻井液的透筛流速与固液分离机的激振频率、振动幅度及负压大小呈正相关,与钻井液的黏度呈负相关,几乎不受传送带速度的影响。因工作中钻井液黏度不可控制,所以提高固液分离机的激振频率、振动幅度及负压可以提高钻井液的透筛流速,但相应地也会提高设备的功耗,在满足工作需要的情况下选择合适的参数可以节约能源。

|

| 图 7 透筛流速与各参数的关系曲线 Fig.7 The relationship between the through-screen velocity and various parameters |

4 结论

(1) 对固液分离机运动与颗粒受力进行分析,基于运动学及流体力学研究固液分离机筛面上固相颗粒的运动状况及钻井液的透筛流动过程,建立了固液分离机处理量和处理效果的数学模型。

(2) 以筛面固相颗粒运移速度和钻井液透筛流速作为表征固液分离机性能的指标,通过仿真计算探究了固相颗粒运移速度和钻井液透筛流速的影响因素。

(3) 研究结果表明:提高传送带速度可以提高固相颗粒运移速度,提高固液分离机的激振频率、振动幅度和负压可以提高钻井液透筛流速,钻井液黏度的增加会导致透筛流速减小。研究结果可为固液分离机的设计及应用提供一定的参考。

| [1] |

张明洪, 邓嵘, 徐倩. 钻井振动筛的工作理论与测试技术[M]. 北京: 石油工业出版社, 2013. ZHANG M H, DENG R, XU Q. Working theory and testing technology of drilling shaker[M]. Beijing: Petroleum Industry Press, 2013. |

| [2] |

龚伟安. 钻井液固相控制技术与设备[M]. 北京: 石油工业出版社, 1995. GONG W A. Solid phase control technology and equipment for drilling fluids[M]. Beijing: Petroleum Industry Press, 1995. |

| [3] |

DEHN C. Novel screening unit provides alternative to conventional shale shaker[J]. Oil & Cas Journal, 1999, 97(15): 40-48. |

| [4] |

向兴华. MUDCUBE自动化封闭式固控系统[J]. 钻采工艺, 2018, 41(4): 122. XIANG X H. MUDCUBE automatic closed solid control system[J]. Drilling & Production Technology, 2018, 41(4): 122. |

| [5] |

DONG K J, YU A B. Numerical simulation of the particle flow and sieving behavior on sieve bend/low head screen combination[J]. Minerals Engineering, 2012, 31: 2-9. |

| [6] |

侯勇俊, 周锋者, 李前春, 等. 筒式筛网振动筛颗粒群运移模型[J]. 石油机械, 2004, 32(9): 19-21. HOU Y J, ZHOU F Z, LI Q C, et al. Solid caboodle conveyance model of shale shaker with roller screen[J]. China Petroleum Machinery, 2004, 32(9): 19-21. |

| [7] |

侯勇俊.筒式网钻井筛工作理论研究[D].南充: 西南石油学院, 2002. HOU Y J.Theoretical study on the shale shaker with roller screen[D].Nanchong: Southwest Petroleum University, 2002. http://cdmd.cnki.com.cn/Article/CDMD-10615-2003051309.htm |

| [8] |

刘洪斌.钻井液固液动压分离模拟装置机理分析及结构设计[D].成都: 西南石油大学, 2007. LIU H B.Mechanism analysis and structural design of drilling fluid solid-liquid dynamic pressure separation simulation device[D].Chengdu: Southwest Petroleum University, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10615-2003125092.htm |

| [9] |

吴永兴.组合振动筛的参数优化及筛面颗粒运动仿真分析[D].赣州: 江西理工大学, 2015. WU Y X. Parameter optimization of composite vibrating screen and simulation analysis of particle motion on screen surface[D].Ganzhou: Jiangxi University of Science and Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10407-1015425228.htm |

| [10] |

章梓雄, 董曾南. 粘性流体力学[M]. 北京: 清华大学出版社, 2011. ZHANG Z X, DONG C N. Viscous fluid mechanics[M]. Beijing: Tsinghua University Press, 2011. |

| [11] |

施学贵, 徐旭常, 冯俊凯. 颗粒在湍流气流中运动的受力分析[J]. 工程热物理学报, 1989, 10(3): 320-325. SHI X G, XU X C, FENG J K. The analysis of forces on particles moving in turbulent flow[J]. Journal of Engineering Thermophysics, 1989, 10(3): 320-325. |

| [12] |

周思柱, 张思, 吕志鹏, 等. 基于DEM的钻井振动筛筛面固相颗粒运移规律[J]. 石油机械, 2014, 42(11): 20-24. ZHOU S Z, ZHANG S, LÜ Z P, et al. Study on solid particle moving on the linear shale shaker screen based on DEM[J]. China Petroleum Machinery, 2014, 42(11): 20-24. |

| [13] |

李文霞.负压振动筛筛分机理研究[D].成都: 西南石油大学, 2018. LI W X. Research on screening mechanism of negative pressure vibrating screen[D].Chengdu: Southwest Petroleum University, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10615-1019003764.htm |

| [14] |

曾琦.真空带式微振泥浆筛脱水机理分析[D].荆州: 长江大学, 2017. ZENG Q. Analysis of dewatering mechanism of vacuum belt microvibration shale shaker[D]. Jingzhou: Yangtze University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10489-1017213990.htm |

| [15] |

HOBEROCKL L. A study of vibratory screening of drilling fluids[J]. Journal of Petroleum Technology, 1980, 32(11): 1889-1902. |

| [16] |

王启玮. 振动筛网上钻井液流动方程及均能解法[J]. 石油机械, 1989, 17(1): 26-34. WANG Q W. Flow equations of drilling fluid on vibrating screens[J]. China Petroleum Machinery, 1989, 17(1): 26-34. |

| [17] |

龚伟安. 钻井液振动筛叠层筛网透筛率的研究[J]. 石油机械, 2003, 31(11): 9-13. GONG W A. An investigation in percent through screen of layer vibrating screen on shale shaker for drilling fluid[J]. China Petroleum Machinery, 2003, 31(11): 9-13. |

| [18] |

齐祥红, 汪小平. 振动筛筛网设计新方法[J]. 钻采工艺, 2007, 30(4): 107-108. QI X H, WANG X P. New design method of shaking screen cloth[J]. Drilling & Production Technology, 2007, 30(4): 107-108. |

| [19] |

朱维兵. 钻井筛处理量的数学建模和试验研究[J]. 石油矿场机械, 2004, 33(6): 36-38. ZHU W B. Experimental research and computer simulation on shale shaker fluid handling capacity[J]. Oil Field Equipment, 2004, 33(6): 36-38. |