2. 黑龙江省石油石化多相介质处理及 污染防治重点实验室;

3. 哈尔滨石油学院

2. Heilongjiang Key Laboratory of Petroleum and Petrochemical Multiphase Treatment and Pollution Prevention;

3. Harbin Institute of Petroleum

0 引言

气液分离是石油石化的重要环节,常见的气液分离方法有重力分离、过滤分离、旋流分离和惯性分离[1-2]。其中,旋流分离具有高效和停留时间短等特点,被广泛应用于井下气液分离及海上天然气气液分离。依据旋流分离原理,国内学者对气液分离设备的结构开展了研究并取得一定成果。曹学文等[3]建立了管柱式气液旋流分离器的分离机理模型,并验证了该模型的合理性。蒋明虎等[4]分析了入口结构对管柱式气液旋流分离器分离性能的影响规律,并进行了试验研究。钟荣强等[5]利用数值模拟方法对柱式气液分离器结构参数进行优化研究,提出了柱式气液分离器的最佳结构,其分离效率达86.15%。刘妍等[6]设计了两级旋风气水分离器的结构并进行优化,通过数值模拟的方法研究了分离器一、二级结构参数对分离性能和阻力损失的影响。高奇峰等[7]在传统直流导叶式旋流分离器的基础上,拉伸导锥形成中心体结构,增强了旋流稳定性,对小粒径液滴的分离效果显著。

上述研究涉及的气液旋流分离器虽然有效降低了底流液相中的气体含量,但气相出口处的含液量仍占有很大比例;同时气液分离后从两个出口排出,这势必造成相对复杂的管汇连接,对于一些狭小空间来说适用性不强。为此,本文采用嵌套管式开孔结构作为气相出口,提出了一种新型同向出流式气液旋流分离装置。该装置在保证气液高效分离的前提下,可有效降低气相出口的液相含量。嵌套管式出口设计可以使气液两相分离后同向出流,减少了不必要的管汇连接,对狭小空间更具适用性[8]。本文主要针对不同结构参数的同向出流气液旋流分离器开展数值模拟及试验,并完成结构参数优选,以期为同向出流气液旋流分离器的进一步工程应用提供理论指导和数据支撑。

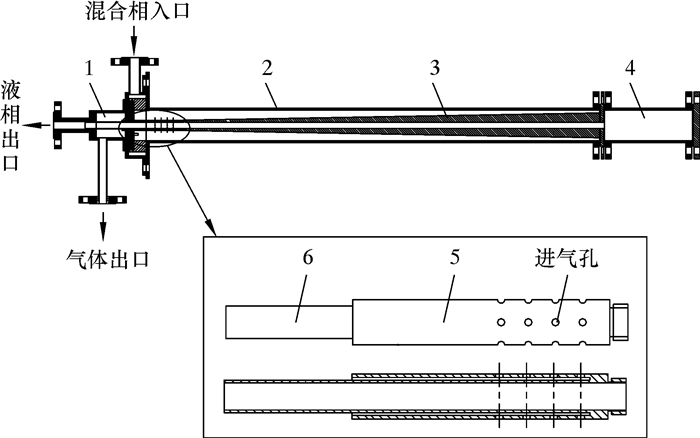

1 技术分析 1.1 结构同向出流气液分离器结构示意图如图 1所示。为了使混合液形成稳定的旋转流场,将入口形式设计成双切向入口。溢流管为嵌套管式开孔结构,液相底流管和气相溢流管同轴分布且同向出流。嵌套管与内锥相连,在底部设有底流腔,用来缓冲液相介质。

|

| 1—储气腔;2—圆柱套管;3—内锥;4—底流腔;5—气相溢流管;6—液相底流管。 图 1 同向出流气液分离器结构示意图 Fig.1 Structural schematic of the co-rotating outflow gas-liquid separation hydrocyclone |

1.2 工作原理

充分混合的气液混合介质沿切向入口进入气液分离器圆柱套管内,形成稳定的旋转流场。在离心力作用下,气相沿轴心运移到气相溢流管上的进气孔,经储气腔缓冲后由气体出口排出。同时液相向管壁方向移动,在入口压力作用下,液相在分离器底部做旋转运动至底流腔内缓冲后向上运移,经过液相底流管后由液相出口排出,从而实现气液两相介质的分离。内锥结构在整个分离过程中起过渡作用,一方面保证液相与气相的同向流出,另一方面增加液相向底流腔运移过程中的过流面积,延长停留时间,以保证气液两相具有充分的分离时间。

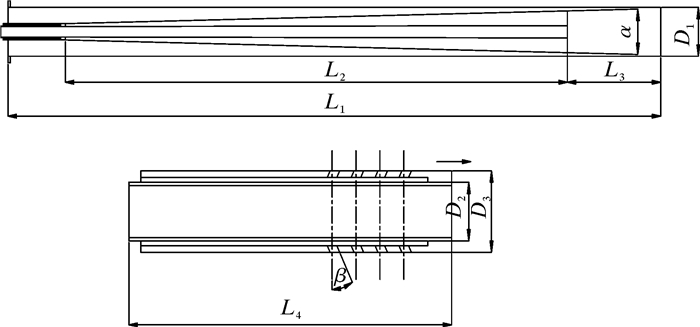

2 数值模拟 2.1 流体域模型建立为了分析同向出流气液分离器的内部流场特性及分离性能,构建了流体域模型。气液两相从切向入口进入,气相介质沿溢流管外的进气孔进入,从环状间隙(气相溢流口外壁至液相底流口外壁)流出。液相介质经过内锥流向底流腔,随后又从底流腔向上运移,最后从液相底流管流出。流体域模型的起始部分是从切向入口开始,经过内锥至底流腔,最后液相和气相从嵌套管开孔结构内同向出流。流体域模型及主要结构形式如图 2所示。流体域模型尺寸参数:圆柱套管直径D1=75 mm,液相底流管外径D2=18 mm,气相溢流管外径D3=25 mm,圆柱套管总长L1=1 365 mm,内锥长度L2=1 050 mm,底流腔长度L3=195 mm,套管式开孔结构长度L4=130 mm,内锥角度α=2°,进气孔开孔角度β=30°。

|

| 图 2 同向出流气液分离器流体域模型 Fig.2 The fluid domain model of the co-rotating outflow gas-liquid separation hydrocyclone |

2.2 网格划分

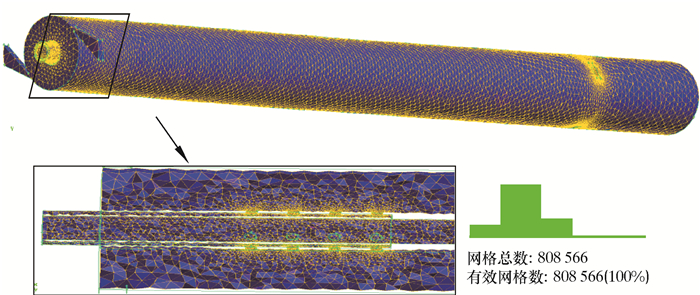

对同向出流气液分离器流体域模型进行网格划分,由于非结构网格可以对不规则外形区域进行离散并保证边界的初始准确度[9],所以采用非结构网格完成流体域模型的网格划分。开展网格无关性检验,将流体域模型划分成网格数分别为465 782、654 230、808 566、1 063 252和1 157 462共5个不同数量等级,开展相同边界条件数值模拟研究,并以气相出口的气相体积分数来考核网格质量。当网格数增大到808 566时,气液分离器气相出口的气相体积分数基本不随网格数的增大而发生变化,最终选用的网格划分总数为808 566的流体域模型。网格模型划分结果如图 3所示。网格检验结果显示网格有效率为100%。

|

| 图 3 同向出流气液分离器网格模型 Fig.3 Mesh model of the co-rotating outflow gas-liquid separation hydrocyclone |

2.3 计算模型

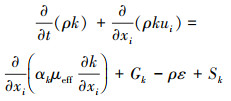

数值模拟时,选用在标准的k-ε模型的基础上改变模型系数[10],增加了耗散附加项的RNG k-ε模型。其输运方程为[11]:

|

(1) |

|

(2) |

式中:Gk是平均速度梯度引起的湍动能生成项;αk是k的Prandtl数的倒数;αε是ε的Prandtl数的倒数;μeff是湍流有效黏度,Pa·s;Sk和Sε为源项。

2.4 边界条件入口边界设置速度入口(Velocity inlet),速度方向垂直入口截面。出口边界设置气相出口和液相出口,均为自由出口(Outflow),气相出口分流比为10%。壁面表面为无滑移边界条件,壁面的表面粗糙度为0.5。采用标准壁面函数法处理边界湍流,压力插值格式采用PRESTO算法,压力-速度场求解采用SIMPLE算法,对流项和扩散项采用二阶迎风差分格式。Fluent模拟计算介质为气和水的混合物,液体为连续相,气体为分散相。介质物性参数如表 1所示。

| 物相 | 介质 | 密度/ (kg·m-3) |

黏度/ (Pa·s) |

粒径/ μm |

分流比/ % |

| 连续相 | 水 | 998.000 | 1.003×10-3 | ||

| 分散相 | 气 | 1.225 | 1.790×10-5 | 0.2 | 10 |

3 模拟结果分析

同向出流气液分离器的进气孔角度β及内锥角度α直接决定着离散相的运动轨迹以及气液分离性能,针对这两个参数对气液分离器内部的流场特性及分离性能的影响开展研究,进行结构参数优化并完成结构优选。结构参数如表 2所示。根据表 2建立流体域模型,设置进料总流量为4 m3/h,对气相出口分流比为10%的模拟结果进行分析。

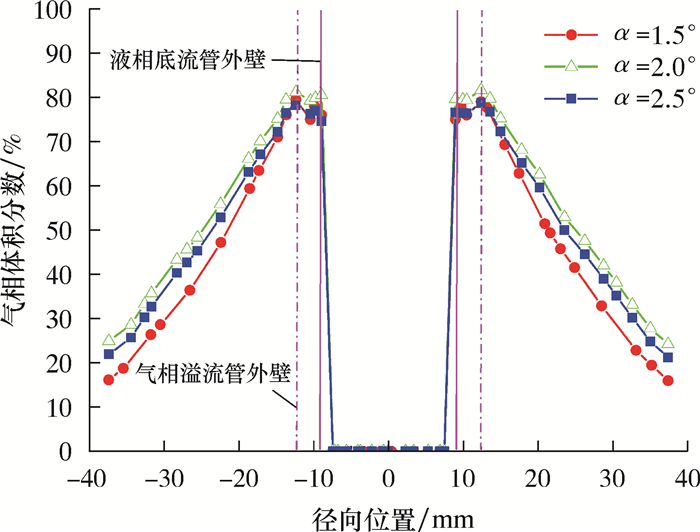

3.1 内锥角度对旋流场分离性能的影响及优选 3.1.1 气相分布

相同操作条件下分析内锥角度对气相分布的影响,模拟得出的不同内锥角度下气相体积分数曲线如图 4所示。从图 4可以看出:从边壁靠近轴心方向上,气相体积分数先增大后减小,气相溢流管外壁上气相体积分布最大;不同锥角的气相体积分布曲线大致相同,但在气相溢流管外壁与液相底流管外壁之间,气相体积分数较高,即分离出的气体含量较多,表明气液分离器对气相呈现出较好的分离效果。比较不同内锥角度的气相体积分数曲线可以看出,内锥角度为2°时,气相溢流管内的气相体积分数最大。

|

| 图 4 不同内锥角度下气相体积分数曲线 Fig.4 The curve of gas volume distribution at different inner cone angles |

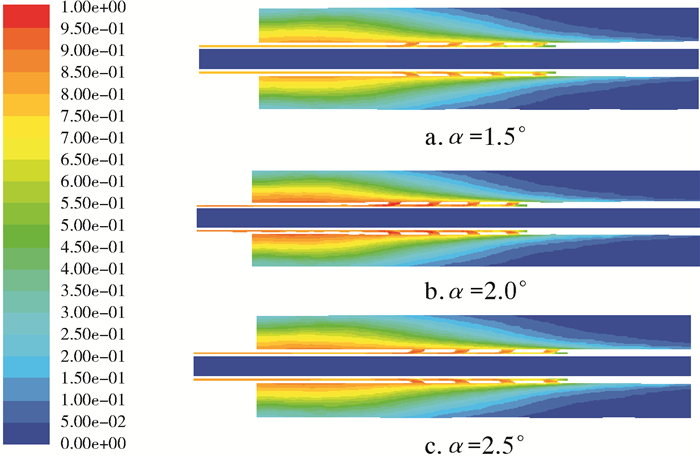

数值模拟得到不同内锥角度下气相体积分数分布云图,如图 5所示。从图 5可以看出:气液分离器内越靠近轴心,气相体积分数越大;气相在向轴心不断运移并从进气孔进入溢流管的过程中,气相体积分数值逐渐增大,液相底流管含气体积分数几乎为0;在不同内锥角度条件下,云图均有所变化,当α=2.0°时,气相出口处出现了体积分数最大值。

|

| 图 5 不同内锥角度下气相体积分数分布云图 Fig.5 Gas phase volume distribution at different inner cone angles |

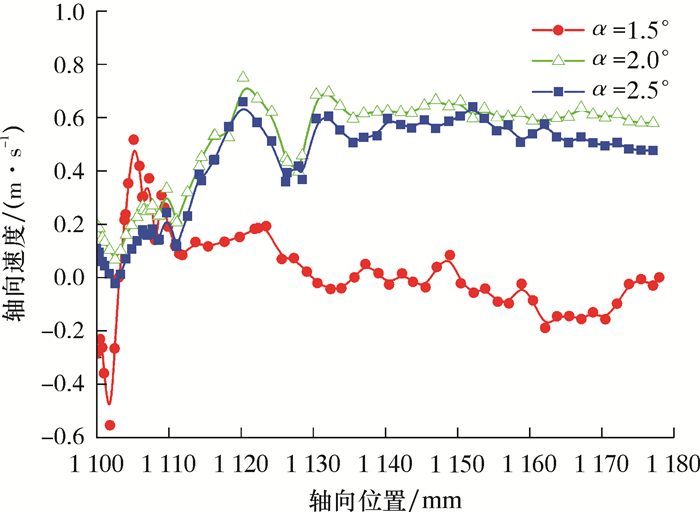

3.1.2 速度场分布

气体在气相溢流管内的轴向速度是反映气液分离性能的重要指标[14]。轴向速度越大,气相停留时间越短,分离效果越好,因此对气液分离器内气相溢流管内轴向速度进行分析。图 6为不同内锥角度下气相溢流管内轴向速度对比图。由图 6可看出:α=2.5°的轴向速度低于α=2.0°的轴向速度,α=2.0°的速度场更为稳定;α=1.5°时,气相出口的轴向速度稳定在0.20 m/s;α=2.0°时,稳定后气相出口处的轴向速度稳定在0.58 m/s,这说明内锥角度对气液分离器内速度场分布影响显著。

|

| 图 6 不同内锥角度下气相溢流管内轴向速度对比图 Fig.6 Comparison of axial velocity in gas phase overflow pipe at different inner cone angles |

3.1.3 分离性能

气液分离效率由气相溢流流量和气相入口流量来反映。分离效率计算式为[15]:

|

(3) |

式中:EZ为分离效率;Qog为气相溢流流量,m3/h;Qig为气相入口流量,m3/h。

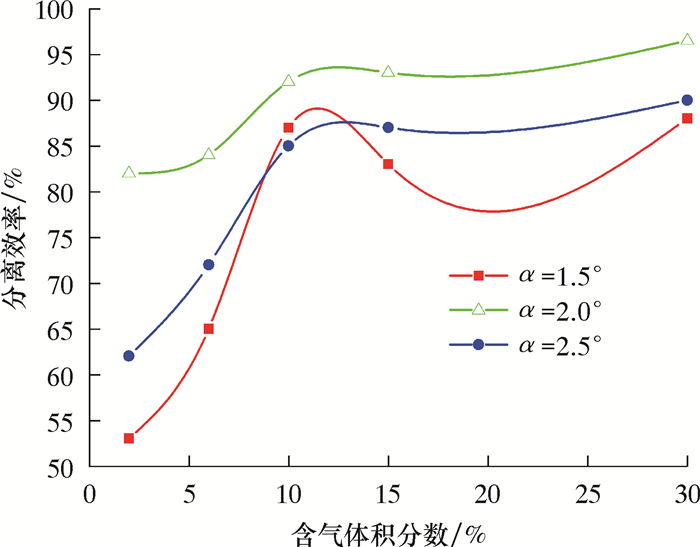

根据公式(3)计算得到不同内锥角度下分离效率对比图,如图 7所示。由图 7可以看出:当含气体积分数为0~30%时,内锥角度为2.0°的分离效率最大,分离效率在80%以上;在含气体积分数为15%~30%的范围内,分离效率逐渐升高,整体效率稳定在90%左右;α=2.0°的分离效率曲线高于α=1.5°和α=2.5°的分离效率曲线,表明α=2.0°时气液分离器的分离效果较好。综上所述,α=2.0°可选作最佳的结构参数。

|

| 图 7 不同内锥角度下分离效率对比图 Fig.7 Comparison of separation efficiency at different inner cone angles |

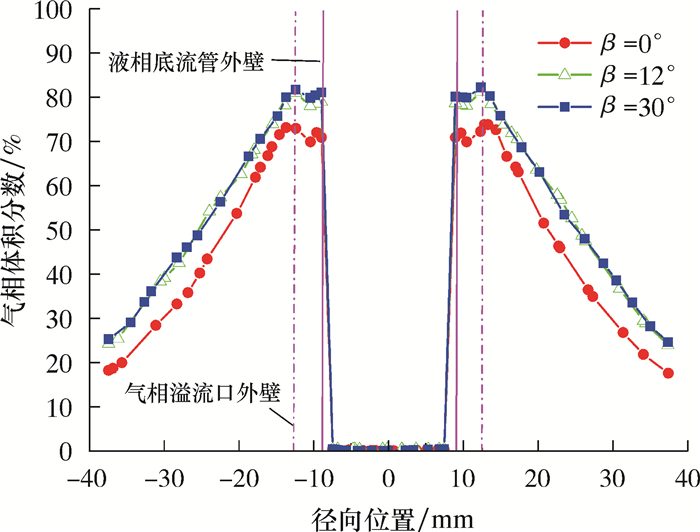

3.2 进气孔角度对分离性能的影响及优选 3.2.1 气相分布

优选得到内锥角度α=2.0°,故在α=2.0°的条件下,分析不同进气孔角度对分离性能的影响,数值模拟结果如图 8所示。

|

| 图 8 不同进气孔角度下气相体积分数曲线 Fig.8 The curve of gas volume distribution at different inlet hole angles |

由图 8可看出:在液相底流管气相体积分数为0,随着径向位置越靠近溢流管中心,气相体积分数明显上升;同一径向位置,进气孔开孔角度越大,气相体积分数也就越大,说明进气孔的开孔角度对气相体积分数分布影响较大;在气相溢流管和液相底流管之间,气相体积分数先减小后增大,这是因为进气孔截面积太小,气相大多集中在进气孔截面上,所以气相溢流口外壁的气相体积分数最大。处于旋流中心的气相进入溢流管内部后会发生扰动,一方面使部分气相混合在气泡中,气体体积分数减小;另一方面加速了气泡在环形间隙内部的旋流分离。最后气体体积分数增大,说明开孔角度产生的扰动对降低气相的含液量发挥了作用,气相溢流管气相体积分数达80%。

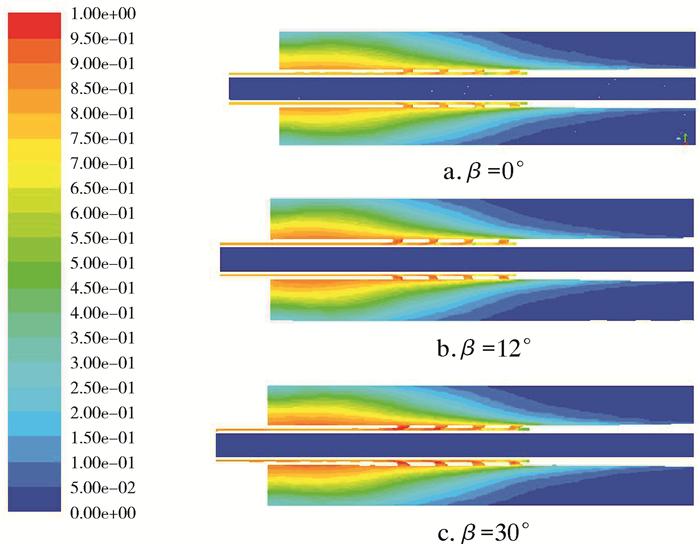

图 9为不同进气孔角度下气相体积分数分布云图。由图 9可以看出:进气孔角度为30°时,气相出口截面上的气体含量最多;进气孔角度为0°时,气相出口排出的气体含量最少,但并不能证明角度越大,气液分离效果越好。因为随着进气孔角度的增大,气体产生转向,气体流向突然发生改变,受到的阻力也会有所增大,消耗部分能量,从而上升的气体占分离出的气体体积变小,停留时间变长,影响分离效率。

|

| 图 9 不同进气孔角度下气相体积分数分布云图 Fig.9 Gas phase volume distribution at different inlet hole angles |

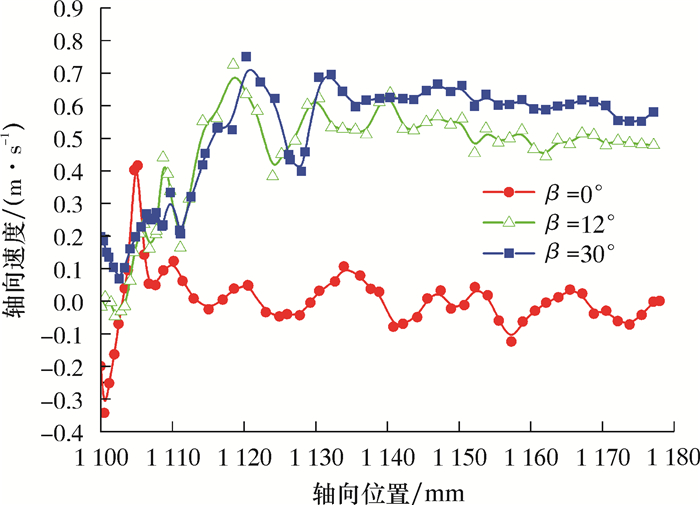

3.2.2 速度场分布

图 10为不同进气孔角度下气相溢流管内轴向速度图。由图 10可看出:β=0°时,气相出口的轴向速度稳定在0.1 m/s;β=12°时,在气相出口的轴向速度均大于0.4 m/s;β=30°时,轴向速度最大,基本稳定在0.6 m/s。

|

| 图 10 不同进气孔角度下气相溢流管内轴向速度图 Fig.10 Axial velocity in the gas phase overflow pipe at different inlet hole angles |

3.2.3 分离性能

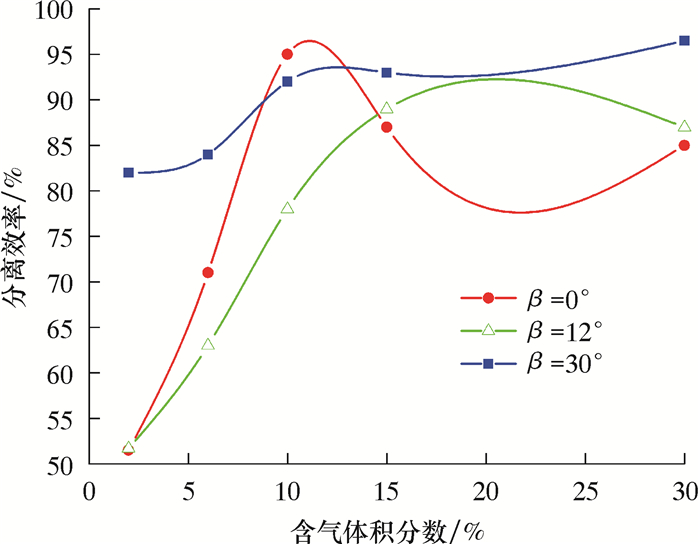

模拟不同含气体积分数下进气孔角度对分离性能的影响,根据式(3)计算得到不同进气口角度下分离效率对比图,如图 11所示。从图 11可以看出:含气体积分数为0~10%时,β=0°的分离效率最高,达到95%;含气体积分数为15%~30%时,β=0°的分离效率开始下降且小于β=12°和β=30°时的效率值,说明在此含气量范围内,进气孔开孔角度有利于气液分离;同时β=30°时分离效率始终大于β=12°的分离效率,且分离效率曲线平稳上升,在含气体积分数为15%~30%时,分离效果最好。

|

| 图 11 不同进气孔角度下分离效率对比图 Fig.11 Comparison of separation efficiency at different inlet hole angles |

综上所述,进气孔角度为30°时,气相出口截面处气相含量最高,气相出口处轴向速度最大,分离效果稳定,可作为进气孔角度的最优参数。

4 室内试验 4.1 试验原理为了验证设计的气液分离器的合理性以及数值模拟的准确性,等比例加工了室内试验样机。实验室用空气压缩机压缩空气置储气罐内,在螺杆泵的增压作用下水相从水罐里抽出,用流量计测量从气罐和水罐流出的流量,同时测量储气罐内部的气体压力。混合介质从管道进入气液混合装置中,两相充分混合后流向试验台上的样机进行分离。在气液分离器的入口、气相溢流口和液相底流口处设置转子流量计和压力表,待流场稳定后同时测量入口、气相溢流口和液相底流口处的流量及压力。最后分离的液体流向储水罐,分离出的大部分气体从溢流口流向储罐内部而排空。

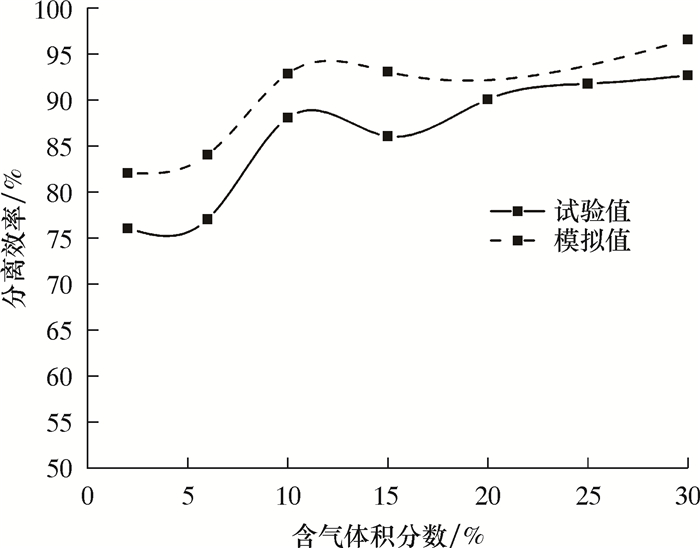

4.2 试验结果分析为了观察到气液分离时的状态,试验样机的外壳均用有机玻璃材料加工。样机的结构参数均为数值模拟得到的最优参数。运行试验工艺至气液分离器分离平稳且效果明显。分别记录含气体积分数为2%、6%、10%、15%、20%、25%及30%时的入口流量、气相溢流口流量及液相底流口流量等参数。记录试验现象并根据式(3)计算分离效率,得到如图 12所示的试验和模拟分离效果对比图。由图 12可以看出:含气体积分数在10%~30%时,分离效率试验值随含气体积分数的增大呈逐渐升高趋势,与数值模拟结果呈现出相同的分布规律;试验值最高为92.6%,验证了气液分离器的可行性以及数值模拟结果的准确性。

|

| 图 12 试验和模拟分离效果对比图 Fig.12 Comparison of test and simulation separation effects |

5 结论

(1) 针对影响气相运移速度及分离性能的内锥角度及进气孔角度进行了结构参数优选,确定出最佳的内锥角度为2°、最佳进气孔角度为30°,此时气液分离器的最佳脱气效率模拟值为96%。

(2) 在研究范围内,随着内锥角度的增大,气相溢流管内的轴向速度呈先升高后降低的规律,内锥角度为2°,轴向速度最大达到0.58 m/s;随着进气孔角度的增大,气相溢流管内的轴向速度呈上升规律,进气孔角度为30°时,轴向速度最高达到0.60 m/s。

(3) 试验结果表明,优化后的气液分离器结构适用于含气体积分数区间为15%~30%,最佳分离效率试验值为92.6%。

| [1] |

任相军, 王振波, 金有海. 气液分离技术设备进展[J]. 过滤与分离, 2008, 18(3): 43-47. REN X J, WANG Z B, JIN Y H. Progressing of gas-liquid separation technology and equipment[J]. Journal of Filtration & Separation, 2008, 18(3): 43-47. DOI:10.3969/j.issn.1005-8265.2008.03.014 |

| [2] |

熊磊, 朱宏武, 张金亚, 等. 海底分离技术的最新进展[J]. 石油机械, 2010, 38(10): 75-78. XIONG L, ZHU H W, ZHANG J Y, et al. The latest development of submarine separation technology[J]. China Petroleum Machinery, 2010, 38(10): 75-78. |

| [3] |

曹学文, 林宗虎, 黄庆宣, 等. 新型管柱式气液旋流分离器[J]. 天然气工业, 2002, 22(2): 71-75. CAO X W, LIN Z H, HUANG Q X, et al. Novel gas-liquid cylindrical cyclone[J]. Natural Gas Industry, 2002, 22(2): 71-75. DOI:10.3321/j.issn:1000-0976.2002.02.022 |

| [4] |

蒋明虎, 李洪臻, 张红军, 等. 柱状气液分离器入口结构数值模拟及试验研究[J]. 石油机械, 2013, 41(2): 79-83. JIANG M H, LI H Z, ZHANG H J, et al. Numerical simulation and experimental study of the inlet structure of cylindrical gas liquid cyclone[J]. China Petroleum Machinery, 2013, 41(2): 79-83. DOI:10.3969/j.issn.1001-4578.2013.02.019 |

| [5] |

钟荣强, 胡甜, 赵毅. 柱式气液旋流分离器结构优化的数值模拟研究[J]. 天然气技术与经济, 2017, 11(4): 26-29. ZHONG R Q, HU T, ZHAO Y. Numerical simulation on structural optimization of column gas-liquid cylindrical cyclone[J]. Natural Gas Technology and Economy, 2017, 11(4): 26-29. DOI:10.3969/j.issn.2095-1132.2017.04.008 |

| [6] |

刘妍, 杨雪龙, 柯炳正, 等. 两级旋风汽水分离器的结构优化数值研究[J]. 哈尔滨工程大学学报, 2018, 39(8): 1308-1313. LIU Y, YANG X L, KE B Z, et al. The numerical simulation research on structure optimizing of two-stage cyclone moisture separator[J]. Journal of Harbin Engineering University, 2018, 39(8): 1308-1313. |

| [7] |

高奇峰, 杨东海, 何利民. 直流式旋流分离器的结构分析与优化[J]. 石油机械, 2019, 47(2): 103-109. GAO Q F, YANG D H, HE L M. Structure analysis and optimization of uniflow cyclone separator[J]. China Petroleum Machinery, 2019, 47(2): 103-109. |

| [8] |

耿海洋.新型气液分离器研究[D].大庆: 东北石油大学, 2017. GENG H Y. Study on new type of gas-liquid separator[D]. Daqing: Northeast Petroleum University, 2017. |

| [9] |

李社新, 金晶. 非结构网格离心泵全流场数值模拟研究[J]. 机械科学与技术, 2016, 35(2): 210-215. LI S X, JIN J. Numerical simulation of centrifugal pump flow field based on unstructured meshes[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(2): 210-215. |

| [10] |

舒朝晖, 段亚雄, 童泽昊, 等. 采用不同湍流模型计算贯流风机内流场的比较分析[J]. 流体机械, 2018, 46(2): 19-23. SHU Z H, DUAN Y X, TONG Z H, et al. Comparison of turbulence models on calculation of inner flow field of the cross flow fan[J]. Fluid Machinery, 2018, 46(2): 19-23. DOI:10.3969/j.issn.1005-0329.2018.02.005 |

| [11] |

谢骏遥, 秦蕊, 李清平, 等. GLCC数值模拟中湍流模型选取研究[J]. 石油机械, 2017, 45(3): 85-89. XIE J Y, QIN R, LI Q P, et al. Turbulence model selection in numerical simulation of gas-liquid cylindrical cyclone[J]. China Petroleum Machinery, 2017, 45(3): 85-89. |

| [12] |

赵立新, 朱宝军. 不同湍流模型在旋流器数值模拟中的应用[J]. 石油机械, 2008, 36(5): 56-60. ZHAO L X, ZHU B J. Application of different turbulence model in hydrocyclone numerical simulation[J]. China Petroleum Machinery, 2008, 36(5): 56-60. |

| [13] |

刘海生, 贺会群, 艾志久, 等. 雷诺应力模型对旋流器内流场的数值模拟[J]. 计算机仿真, 2006, 23(9): 243-245. LIU H S, HE H Q, AI Z J, et al. Numerical simulation of inner flow field in hydrocyclone with RSM model[J]. Computer Simulation, 2006, 23(9): 243-245. DOI:10.3969/j.issn.1006-9348.2006.09.063 |

| [14] |

蒋明虎, 赵立新, 李枫. 旋流分离技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000. JIANG M H, ZHAO L X, LI F. Cyclone separation technology[M]. Harbin: Harbin Institute of Technology Press, 2000. |

| [15] |

GONG G C, YANG Z Z, ZHU S L. Numerical investigation of the effect of helix angle and leaf margin on the flow pattern and the performance of the axial flow cyclone separator[J]. Applied Mathematical Modelling, 2012, 36(8): 3916-3930. DOI:10.1016/j.apm.2011.11.034 |