0 引言

海洋平台上部组块是进行油气钻采和集输的主要场所[1]。为满足海上油气开采、计量分离、原油净化、天然气处理以及污水处理要求,上部组块甲板布置了大量的机械设备,如钻修机、钻井泵、压缩机、空压机和注水泵等,这些机械设备运行时会产生动态激振载荷。如平台结构刚度或强度设计不合理,则可能引起平台振动响应过大,这不仅会导致设备零部件损坏,影响正常生产,而且会引起结构的疲劳损伤,出现安全事故。因此,对机械设备引起的振动响应进行评估是保证海洋平台上部组块结构安全与设备平稳运行的重要前提。

关于机械设备的振动分析问题,已有学者进行了大量研究。韩文秀等[2]对某平台DSM模块上的钻井泵进行了动力分析与优化;胡春友[3]对海洋平台机械设备引起的人员舒适度以及疲劳问题进行了研究;黄业华等[4]研究了海洋平台往复压缩机的振动特征,给出了往复压缩机振动能量集中的频率值;CHANG Z.Y.等[5]建立了某平台新型液压泵的动力分析模型,并对其振动速度和加速度进行了分析;赵东等[6]通过对海洋平台局部振动模态进行分析,解析了平台振动过大的原因,并提出相应的结构改造措施,有效抑制了压缩机的振动幅值;文献[7-10]给出了各类机械设备的振动原理。这些文献为海洋平台振动响应分析与评价方法的建立奠定了一定基础。本文在前人研究的基础上,针对某海洋平台复产设计方案中新增的机械振动设备,即平台上部组块机械设备的动力特性及振动响应进行分析,评估了其各种运行状态下的振动水平,为平台复产计划的顺利实施提供了技术保障。

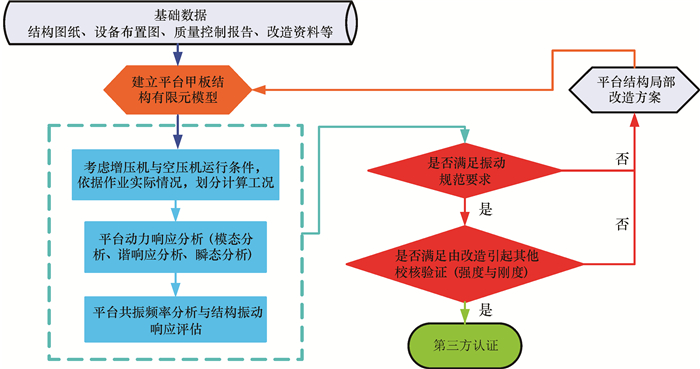

1 平台组块设备振动响应评估流程与方法 1.1 评估流程为全面分析平台复产新增激振设备布置的可行性,制定了海洋平台上部组块机械设备振动响应评估流程,如图 1所示。首先根据平台结构图纸、设备布置图纸、质量控制报告以及结构改造资料等基础数据,采用ANSYS软件建立符合平台当前服役状态的有限元模型;然后对激振设备的运行工况进行调查,确定合理的组合工况,通过模态分析、谐响应分析以及瞬态分析等手段,解析平台结构的动力特性以及在设备激振作用下的动力响应水平;最后依据设备振动评估规范[11-12]进行校核评估。如不能满足振动评价指标要求,则要依据平台设计规范[13]对结构进行加强或改造,直至完全满足规范标准要求为止。

|

| 图 1 海洋平台上部组块机械设备振动响应评估流程 Fig.1 Vibration analysis process for equipment on offshore platforms |

由图 1可知,振动评估的核心技术包括平台模态分析、谐响应分析和瞬态分析。其中,模态分析用于确定平台结构自身的动力特性,即自振频率和模态振型;谐响应分析能够实现对平台在不同频率载荷作用下的扫频分析,确定引起平台最大响应的频率和范围,有效判别激振设备是否会引发结构共振;瞬态分析能够有效分析结构在激振力下的位移、速度和加速度响应,从而实现振动级别的判定。

1.2 分析方法设备动力响应评估的关键在于求解其动力平衡方程,即有:

|

(1) |

式中:[M]为结构的质量矩阵,[C]为结构的阻尼矩阵,[K]为结构的刚度矩阵,

当不考虑结构阻尼和外载荷的激励时,式(1)即为无阻尼结构自由振动方程,对其求解可得结构的特征值和特征向量,从而分析海洋平台结构的动力特性;当式(1)右端载荷为简谐载荷作用时,即为谐响应分析的动力方程,可以分析得到结构响应随频率的变化规律,进而实现对结构的扫频分析。

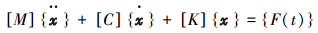

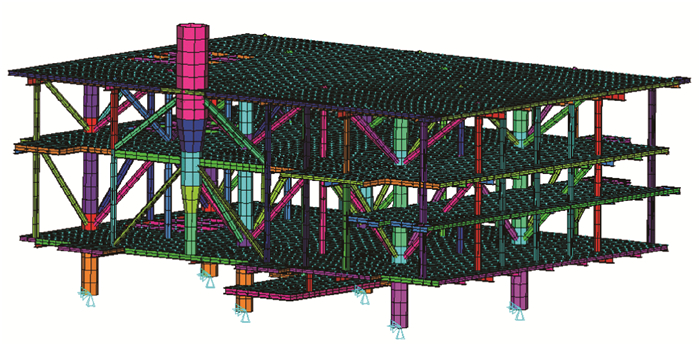

2 平台上部组块有限元模型 2.1 复产方案改造说明本次复产计划涉及的改造内容全部位于平台顶层甲板上。根据复产作业需求,改造分为修井作业状态和防窜作业状态(后简称修井方案和防窜方案)。其中,修井方案包括的主要设备有平台举升机、中央控制室、增压机、膜制氮、空压机、油箱、材料间、钻井罐、钻井泵、BOP和堆场等,其布置方案如图 2a所示;防窜方案时移除平台举升机、堆场、钻井罐、钻井泵和BOP等修井设备,增加了泡沫发生器、熟化罐、柱塞泵、计量泵、吊笼和操作间等防窜工艺所用设备,其布置方案如图 2b所示。

|

| 图 2 不同作业状态下平台甲板设备布置图 Fig.2 Layout of deck equipments under different operating conditions |

本次复产计划中振动相对严重的设备为1台增压机和2台空压机(一用一备),其中增压机湿质量为15 t,额定工作频率为27 Hz,布置于顶层甲板火炬臂附近;2台空压机型号相同,湿质量均为9 t,额定工作频率为30 Hz,布置于顶层甲板几何中心位置,如图 2所示。

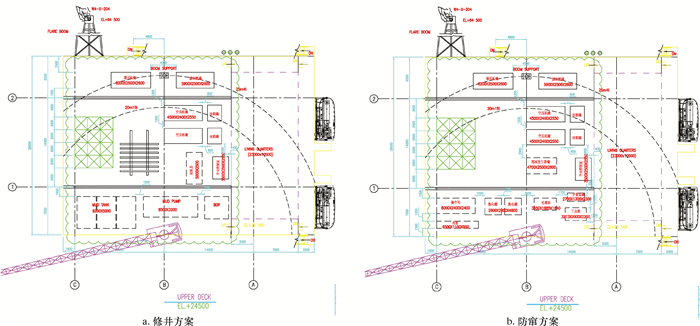

2.2 结构模型该平台上部组块主甲板分为3层,高程分别为EL+12.5 m、EL+19.5 m和EL+24.5 m,原始设计总质量为3 290.56 t。根据平台结构图纸,采用ANSYS软件建立该平台上部组块有限元模型,如图 3所示。建模时,采用SHELL63单元对平台各层甲板进行模拟,采用BEAM188单元对梁进行模拟,采用PIPE16单元对斜撑和立柱进行模拟,边界条件取铰支。

|

| 图 3 上部组块有限元模型 Fig.3 Finite element model of topside module |

按照平台历次改造数据及本次改造之后的设备布置方案,采用MASS21单元对组块上层甲板施加相应设备载荷,根据平台两种作业状态的改造方案,对应得到两种分析模型。加载时保证最终的组块重心与实际状态一致。

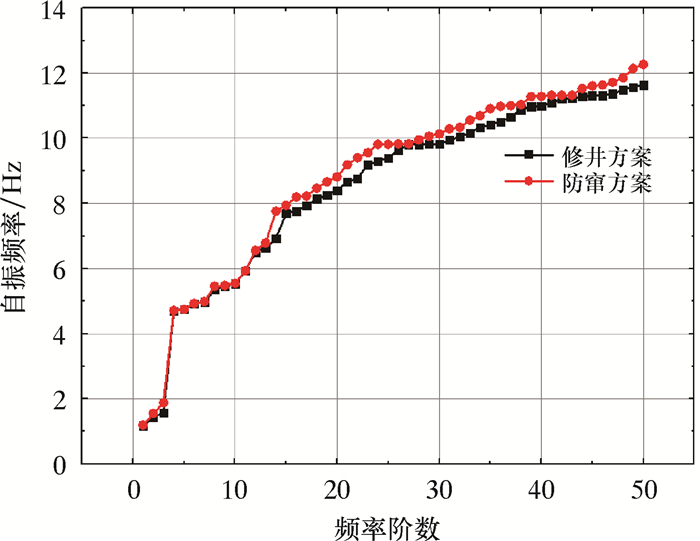

3 动力特性与振动响应分析 3.1 模态分析采用模态分析方法,计算得到修井和防窜两种方案下平台组块前50阶自振频率,如图 4所示。由图 4可知,两种方案下平台前14阶自振频率相差甚微,14阶之后的频率略有差异,但亦不明显,说明两种方案不同的设备布置对平台动力特性的影响较小。修井和防窜两种方案下平台的1阶自振频率分别1.177和1.191 Hz,前50阶频率均不超过13.000 Hz,这与增压机和空压机的额定工作频率相差较远,即结构不会发生共振。

|

| 图 4 平台前50阶自振频率 Fig.4 First 50-order natural vibration frequency of the platform |

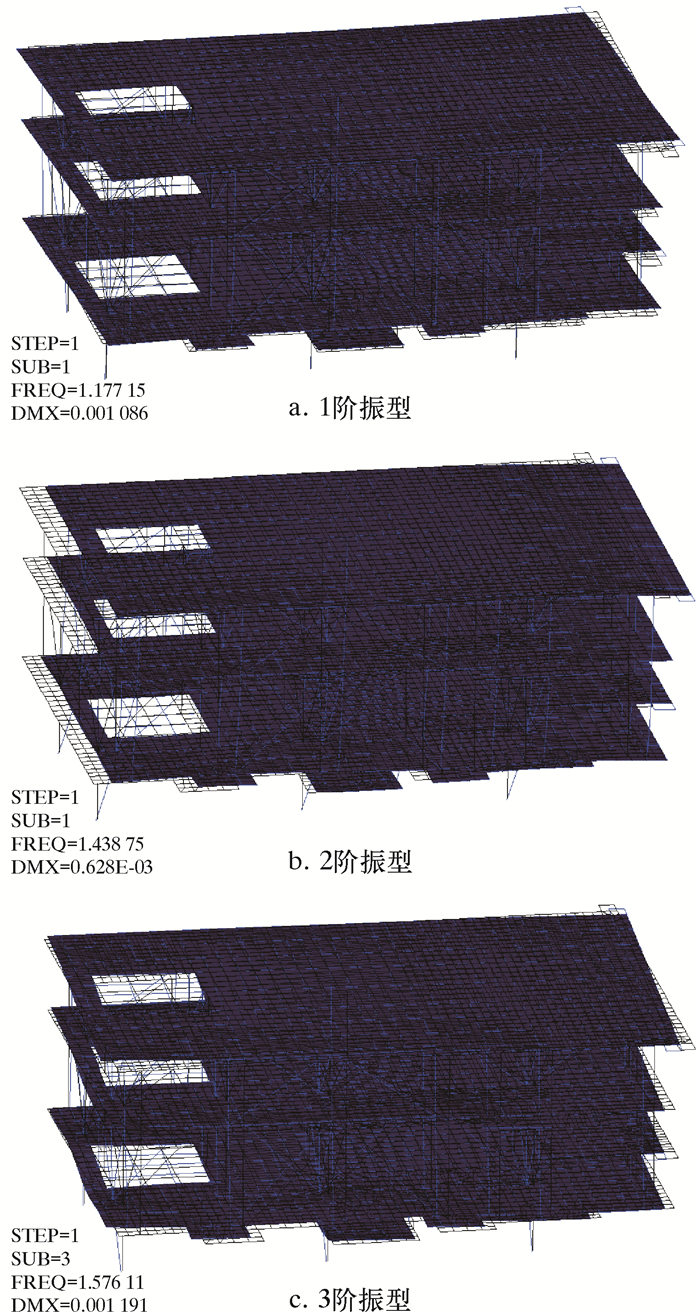

提取修井方案下平台上部组块前3阶模态振型(防窜方案结果类似),如图 5所示。由图 5可知,平台上部组块前3阶振型均表现为整体变形,无明显局部薄弱位置,其中1阶振型为顺时针方向的扭振,2阶振型为沿X方向的纯弯曲振动,3阶振型为沿Y轴方向的弯曲振动,并伴有逆时针方向的耦联扭振。

|

| 图 5 平台组块前3阶模态振型 Fig.5 First 3-order modal vibration shape of the topside module of the platform |

3.2 谐响应分析

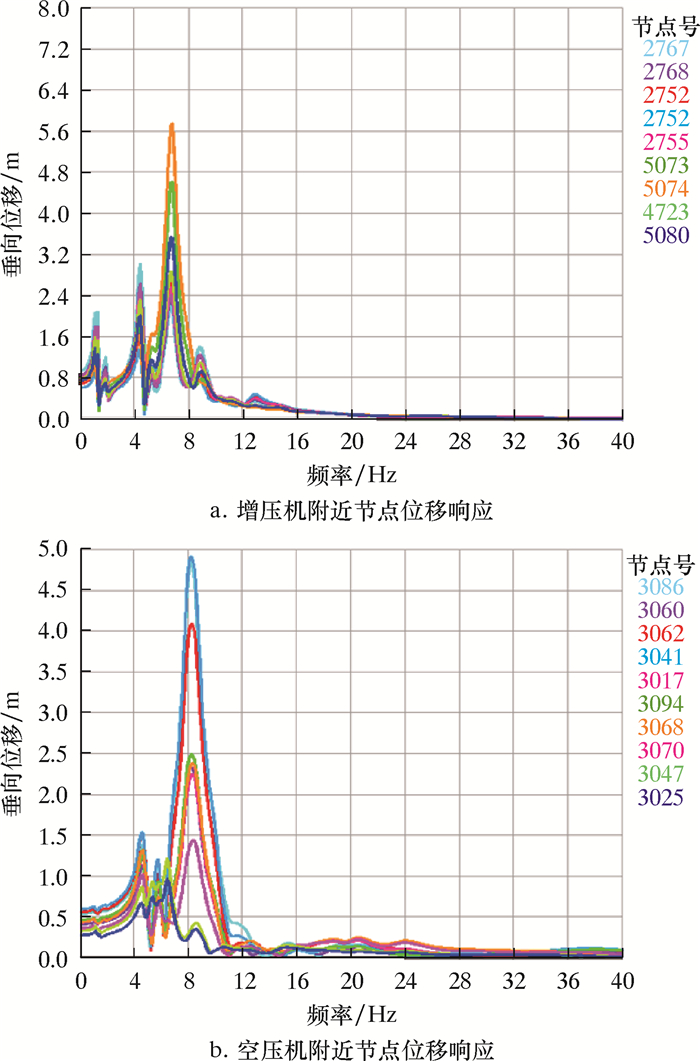

进一步分析平台在不同频率激励下的响应分布状态。采用谐响应分析方法计算平台在0~40 Hz激振频率下的响应频谱,结果如图 6所示。

|

| 图 6 平台组块结构响应频谱 Fig.6 Structural response spectrum of the topside module of the platform |

由图 6可知:增压机附近平台结构位移最大峰值所对应的频率为6.8 Hz,位移响应较大的频率范围为0.1~16.0 Hz;空压机附近位移响应最大峰值所对应的频率为8.1 Hz,其位移响应较大的频率范围为0.1~12.0 Hz。在增压机或空压机激振频率下的平台位移响应均未发生峰值,且结构位移很小,这进一步说明平台局部结构自振频率与设备激振频率相差较大,结构不会发生共振,且具有良好的频率储备。

3.3 瞬态响应分析根据平台不同作业状态组合可得到4种分析工况。工况1:修井方案下增压机与空压机A同时运行;工况2:修井方案下增压机与空压机B同时运行;工况3:防窜方案下增压机与空压机A同时运行;工况4:防窜方案下增压机与空压机B同时运行。采用ANSYS瞬态分析方法,计算得到平台激振设备附近节点在4种工况下的振动速度和振动加速度响应均方根(Root-Mean-Square, RMS)值,如表 1所示。

| 工况 | 速度响应RMS 值/(mm·s-1) |

加速度响应RMS 值/(mm·s-2) |

最大响应位置 |

| 1 | 1.26 | 216.51 | 增压机橇附近 |

| 2 | 1.48 | 272.32 | 空压机B橇附近 |

| 3 | 1.29 | 221.28 | 增压机橇附近 |

| 4 | 1.30 | 237.75 | 空压机B橇附近 |

由表 1可知,在所有组合计算工况下,平台振动速度响应最大RMS值为1.48 mm/s,小于规范要求的4.00 mm/s,振动级别为B级(可接受水平);加速度最大RMS值为272.32 mm/s2,亦小于规范要求的286.00 mm/s2。对比4种工况可知,两种方案下增压机与空压机B同时运行的振动响应均比与空压机A同时运行时的响应略大。最大响应发生在工况2,即修井方案下,增压机与空压机B组合运行,最大响应位置位于空压机B南侧区域。

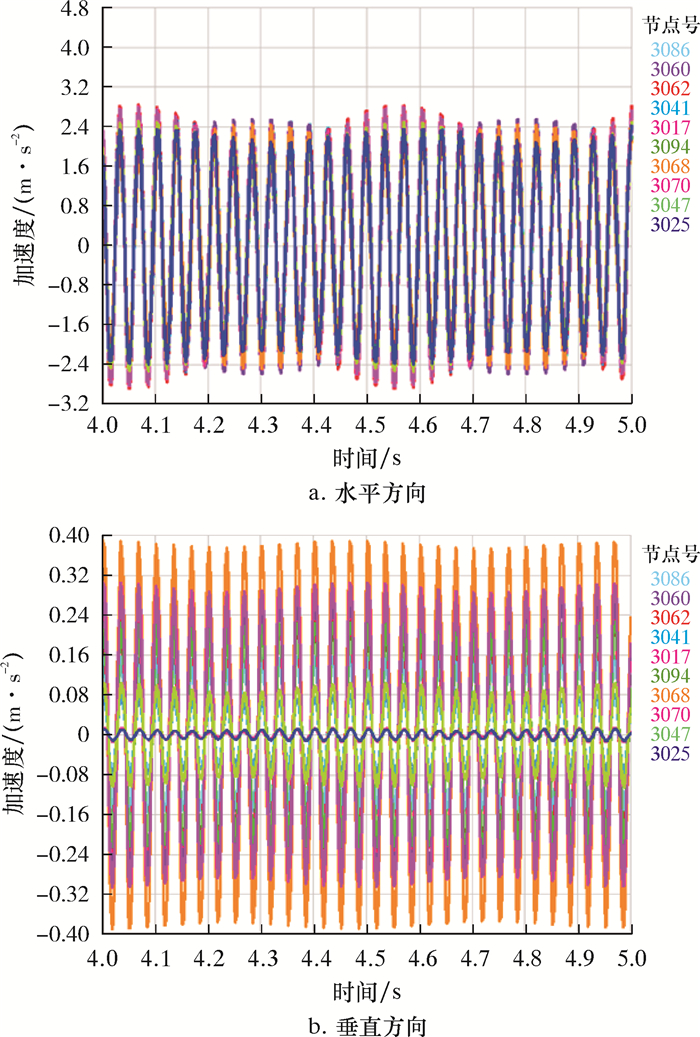

图 7展示了工况2下空压机附近节点的水平和垂直方向的振动加速度曲线。由图 7可知,在空压机作用下,平台结构发生强迫振动,不同节点在水平方向的振动加速度相差甚微,而在垂向相差较大,且水平方向的振动加速度最大值远小于垂直方向的振动加速度最大值。因此,建议在复产后设备实际运行状态监测中,减少对水平方向振动响应测点的数目,增加对垂直方向振动响应测点的数目,以有效“捕捉”其最大振动响应。

|

| 图 7 空压机附近平台振动加速度曲线 Fig.7 Platform vibration acceleration response in vicinity of the air compressor |

4 结论与建议

(1) 由模态分析可知,在修井与防窜方案下,平台自振频率与主振型相差甚微,主振型均表现为整体振动行为,上部组块无明显的薄弱位置。

(2) 平台组块结构位移响应较大的外载激励频率范围为0.5~16.0 Hz,与增压机和空压机额定工作频率相差较远,结构不会发生共振,且具有良好的频率储备。

(3) 在不同作业状态和激振设备组合运行下,平台振动响应最大速度均方根值小于4.00 mm/s,最大加速度均方根值小于286.00 mm/s2,均满足振动标准要求。

(4) 增压机与空压机B组合运行的振动响应相对于与空压机A同时运行时略大。实际操作时,建议以空压机B为备用机,且重点监测其垂直方向的振动响应。

| [1] |

廖漠圣. 海洋石油钻采工程技术与设备[M]. 北京: 中国石化出版社, 2010: 56-66. LIAO M S. Technology and equipment of offshore oil drilling and production engineering[M]. Beijing: China Petrochemical Press, 2010: 56-66. |

| [2] |

韩文秀, 朱本瑞, 王晓梅, 等. 海洋平台钻井泵甲板动力分析与优化[J]. 石油机械, 2018, 46(1): 27-32. HAN W X, ZHU B R, WANG X M, et al. Dynamic analysis and optimization of mud pump deck on offshore platform[J]. China Petroleum Machinery, 2018, 46(1): 27-32. |

| [3] |

胡春友.海洋油气生产平台机械设备振动分析与评估[D].青岛: 中国石油大学(华东), 2016: 36-50. HU C Y. Assessment on structural vibration induced by mechanical equipment on offshore production platforms[D]. Qingdao: China University of Petroleum (Huadong), 2016: 36-50. |

| [4] |

黄业华, 戴国华. 海洋平台往复压缩机振动特征研究[J]. 大连海事大学学报, 2013, 39(2): 119-122. HUANG Y H, DAI G H. Study of vibration characteristics of the reciprocating compressor for offshore platform[J]. Journal of Dalian Maritime University, 2013, 39(2): 119-122. DOI:10.3969/j.issn.1006-7736.2013.02.030 |

| [5] |

CHANG Z Y, YU Y Q, QI Y G. Study on dynamic characteristics of hydraulic pumping unit on offshore platform[J]. China Ocean Engineering, 2017, 31(6): 693-699. DOI:10.1007/s13344-017-0079-1 |

| [6] |

赵东, 马汝建, 王威强, 等. 海洋平台局部振动模态分析[J]. 石油大学学报(自然科学版), 2005, 29(1): 75-78. ZHAO D, MA R J, WANG W Q, et al. Vibration modal analysis of local offshore platforms[J]. Journal of the University of Petroleum, China, 2005, 29(1): 75-78. |

| [7] |

王毅, 杨树. 海洋平台机械设备减振技术探讨[J]. 中国造船, 2008, 49(增刊2): 260-264. WANG Y, YANG S. Discussing of reducing vibration about mechanical equipment in offshore platform[J]. Shipbuilding of China, 2008, 49(S2): 260-264. |

| [8] |

罗超, 王巍巍, 杨江辉, 等. 海上平台在动设备影响下的振动分析研究[J]. 海洋石油, 2012, 32(4): 101-107. LUO C, WANG W W, YANG J H. Study on vibration of offshore platforms under the influence of dynamic equipment[J]. Offshore Oil, 2012, 32(4): 101-107. DOI:10.3969/j.issn.1008-2336.2012.04.101 |

| [9] |

刘小军, 孔庆, 徐彬彬, 等. 无固定连接式压缩机基础的动力特性及数值优化[J]. 天然气工业, 2018, 38(1): 123-129. LIU X J, KONG Q, XU B B, et al. Dynamic characteristics and numerical optimization of non-fixed connecting compressor foundation[J]. Natural Gas Industry, 2018, 38(1): 123-129. |

| [10] |

赵金省, 李攀, 马玉腾, 等. 天然气压缩机组振动隐患治理[J]. 天然气工业, 2018, 38(12): 128-133. ZHAO J S, LI P, MA Y T, et al. Controlling measures for the hidden dangers caused by the vibration of gas compressor sets[J]. Natural Gas Industry, 2018, 38(12): 128-133. DOI:10.3787/j.issn.1000-0976.2018.12.016 |

| [11] |

ANON. Mechanical vibration-guidelines for the measurement, reporting and evaluation of vibration with regard to habitability on passenger and merchant ships: ISO 6954-2000(E)[S]. Geneva: ISO 2000-12-15.

|

| [12] |

ANON. Mechanical vibration-evaluation of machine vibration by measurements on non-rotating parts: ISO 10816-3-2009[S]. Geneva: ISO 2009.

|

| [13] |

ANON. Recommended practice for planning, design and constructing fixed offshore platforms-working stress design: API RP-2A WSD[S].Washington D C: API, 2007.

|