0 引言

复合桥塞不仅具有原材料来源广,优良的力学、化学和电性能,而且其非金属化设计还可大大缩短钻削时间[1-5]。在水平井进行钻塞作业时,对钻塞施工参数和液体性能的要求比较高,若钻磨施工参数选择不当,则易发生砂卡、磨穿套管或没有进尺等问题。因此,为提高作业效率并保证作业安全,常需要对钻除桥塞的施工参数进行研究[6-7]。

目前国外成熟的钻塞技术可以为国内外各大油田提供良好的服务,国内许多油田一般在引进复合桥塞分层压裂工艺的同时还引进钻塞工艺,但其关键技术通常难以获得,故国内一些学者开展了复合桥塞钻削研究,但大多为现场经验总结,关于机理与施工参数则少有研究[8]。胡相君等[9]通过室内试验对其研发的桥塞与国外引进的两种复合桥塞进行了可钻性对比分析,验证了其研发的桥塞性能更好。叶登胜等[10]对其研制的复合桥塞进行室内和现场钻除试验,实现了单桥塞钻除时间24~28 min。尚琼等[11]提出钻压为5.0~7.5 kN将更有利于钻除桥塞。陈颖[12]对桥塞上难钻铸铁材料进行切削分析,研究了单齿的切削深度和转速等对切削效率的影响,并对比了3种形状切削齿在不同切削深度和转速下的切削性能。侯春雨[13]建立了钻头钻磨桥塞的受力模型,给出了钻压与深度、排量与扭矩之间的关系式,并通过数值与仿真计算比较说明了公式的正确性。兰乘宇等[14]通过建立连续管钻头钻削桥塞过程的力学模型,得到了钻头钻压和扭矩与吃入深度的力学方程,并通过现场试验证明了该方程的准确性。

以上研究多为力求建立各参数之间的定量关系。然而,钻磨桥塞过程的影响因素较多,且各自研究条件不同,难以得到一个通用、稳定的关系,在有限元分析中多把复合桥塞主体复合材料等效为各向同性材料,但复合材料常常表现出各向异性的性质。钻塞速率与钻头轴向接触力是影响钻塞效率的两个关键因素,钻塞速率的大小决定了作业时间的长短,而钻头轴向接触力和钻头扭矩波动过大容易导致钻头牙齿和钻头轴承的冲击破坏,并且引起钻柱的扭转振动。故本文在此考虑钻压和转速对钻塞速率、钻头轴向接触力和钻头扭矩的影响。

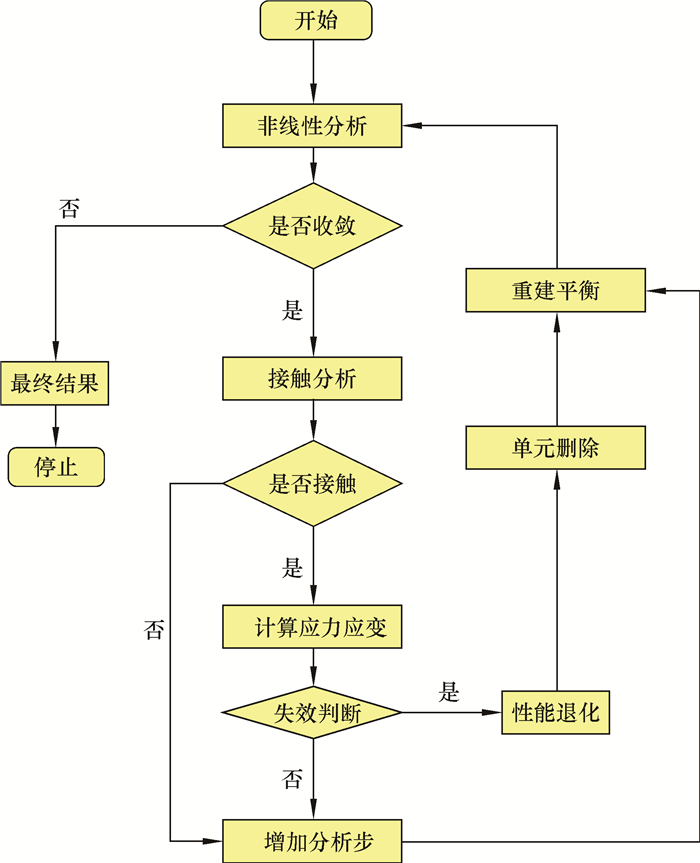

1 复合材料力学性质有限元仿真结果的准确性与模型材料的近似程度有很大关系,只有材料力学属性的定义与实际尽量相同,结果才会准确。碳纤维复合材料的钻削问题是动态的接触非线性问题[15],其具体分析流程如图 1所示。

|

| 图 1 钻削分析流程图 Fig.1 Flow chart of drilling analysis |

1.1 本构模型构建

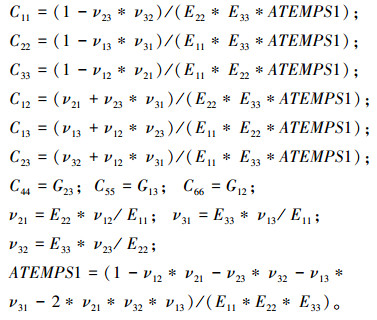

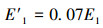

碳纤维复合材料是一种具有各向异性特征的线弹性材料,故采用具有各向异性的工程常数来表示碳纤维复合材料的弹性特征,其本构模型为:

|

(1) |

式中:下标1表示纵向(纤维)方向,2表示横向方向,3表示厚度方向;σij(i,j=1, 2, 3)表示应力,εij(i,j=1,2,3)表示应变,Cij(i,j=1, 2, 3, 4, 5, 6)表示刚度矩阵[C]中的刚度系数,其表示如下。

|

式中:ν、E和G分别代表材料的泊松比、弹性模量和剪切模量,1、2、3代表材料的主方向。

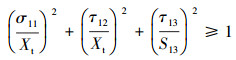

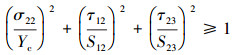

1.2 失效准则构建对复合材料失效准则的描述分为与模式相关准则和与模式无关准则两类。与模式无关准则往往只提出失效条件而没有失效的具体模式,与模式相关准则在给出失效条件的同时,还给出失效的模式,如三维Hashin准则,其不仅考虑了材料6个方向的应力和应变,还考虑了剪切非线性问题。因此,选择其作为本文研究对象——碳纤维复合材料的失效准则,其具体表示形式如下。

纤维拉伸失效:

|

(2) |

纤维压缩失效:

|

(3) |

基体拉伸失效:

|

(4) |

基体压缩失效:

|

(5) |

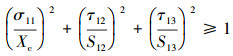

剪切失效:

|

(6) |

式中:σ11、σ22、σ33分别表示材料1、2、3方向上的正应力分量;τ12、τ13、τ23分别表示材料1-2、1-3、2-3方向的切应力分量;Xt、Xc、Yt、Yc分别表示1方向拉伸强度和压缩强度,2、3方向拉伸强度和压缩强度;S12、S13、S23分别表示材料1-2, 1-3, 2-3方向的剪切强度。

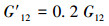

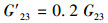

1.3 退化方案构建复合材料一旦失效就会出现性能退化,从而使失效区域的应力降低[16],一般用刚度折减来表示性能退化。刚度突降模型在损伤分析中被广泛采用,文献[17-19]均采用这种退化模型进行损伤分析。典型的三维模型刚度系数折减方案有以下几种:Camanho方案、Tserpes方案和Mc Carthy方案。考虑到Tserpes方案在Camanho和Mc Carthy方案的基础上增加了纤维基体剪切失效的退化方案,故选择Tserpes方案作为碳纤维复合材料的退化方案,其表示形式如下。

纤维拉伸失效:

|

(7) |

纤维压缩失效:

|

(8) |

基体拉伸失效:

|

(9) |

|

(10) |

|

(11) |

基体压缩失效:

|

(12) |

|

(13) |

|

(14) |

剪切失效:

|

(15) |

有限元法具有适用广泛、求解精确和低成本的优点[20],已经成为目前应用较多的研究方法[21-22]。关于切削仿真应用较多的软件是ABAQUS,故采用ABAQUS的显式分析模块进行碳纤维复合材料的三维钻除分析。为了验证模型的合理性,将7.5 kN钻压仿真条件吃入深度与文献[14]中提出并经过2口井现场验证的力学方程得出的吃入深度进行对比,发现两者误差为1.6%,在误差允许范围内,故模型具有一定的合理性。

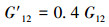

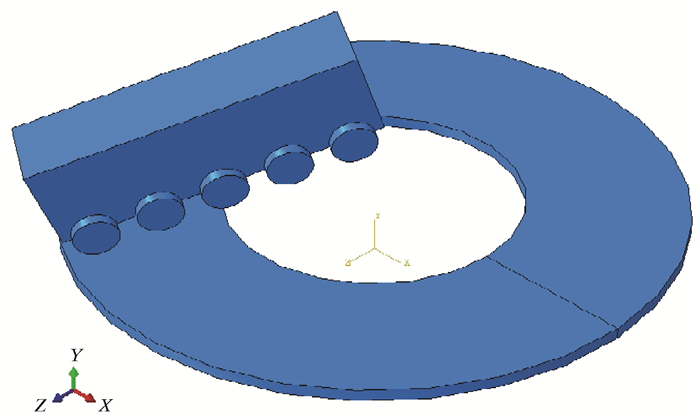

2.1 模型建立与网格划分仿真过程中对模型进行合理简化,可以在保证精度的条件下极大地减少计算成本[22]。选取图 2所示钻头的一片刀翼,按钻压均分原则施加钻压,将图 3所示复合桥塞简化为圆环结构。由于在钻削过程中不考虑钻头的变形,只考虑施加在上面的载荷,故把钻头定义为刚体,并把其运动耦合到一个参考点上[23]。

|

| 图 2 整体钻头模型 Fig.2 Overall model of the bit |

|

| 图 3 复合桥塞模型 Fig.3 Model of the composite bridge plug |

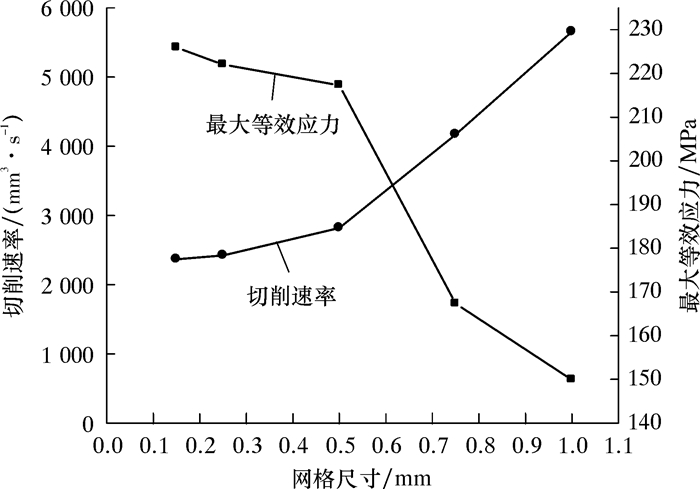

有限元计算中,单元网格的质量将对结果有直接影响。为了确定比较合理的网格尺寸,对工件的网格尺寸进行了简单分析,结果如图 4所示。从图 4可以看出,网格尺寸达到0.15 mm后,结果比较稳定。因此,选择复合桥塞网格尺寸为0.15 mm。

|

| 图 4 网格分析图 Fig.4 Grid analysis |

2.2 定义材料属性

仿真时采用的刀具材料为金刚石,其密度为3 500 kg/m3,弹性模量为70 GPa,泊松比为0.07[24]。工件材料为碳纤维复合材料,由于ABAQUS自带的材料库里面没有三维Hashin损伤准则与退化模型,故采用ABAQUS中的子程序(User Subroutine)功能通过Fortran编程引入三维Hashin准则,并结合前面介绍的退化模型模拟钻除过程。其材料参数[25-26]如表 1所示。

| 本构模型 | 损伤模型 | ||||||||||

| E1/MPa | E2=E/MPa | ν12=ν13 | ν23 | G12=G13/MPa | G23/MPa | σ1T/MPa | σ1C/MPa | σ2T=σ3T/MPa | σ2C=σ3C/MPa | τ12=τ13/MPa | τ23/MPa |

| 15 500 | 9 400 | 0.331 | 0.5 | 5 400 | 3 531 | 2 405 | 1 800 | 65.3 | 250 | 105 | 105 |

2.3 设置相互作用与边界条件

钻头钻削复合桥塞通常被认为是一个回转钻进的过程,可分解为向下压入和旋转切削两个过程。在分解后的过程中,在第一个分析步中钻头在钻压的作用下完成沿轴线的吃入桥塞过程,在第二个分析步中在转速的作用下完成破碎桥塞的过程,其切削模型如图 5所示。有限元分析步骤为:①给钻头施加Y轴钻压,并约束其Y轴除移动以外的自由度;②给钻头施加绕Y轴除旋转的转速,并约束其Y轴转动以外的自由度。设置相互作用时,摩擦因数为0.25[27]。

|

| 图 5 切削模型图 Fig.5 Drilling model |

3 结果与讨论 3.1 钻塞参数对复合桥塞钻除速率的影响

在前面网格分析的基础上,用正交试验表L9(34)设计了9组钻塞参数组合方式,其仿真结果如表 2所示。钻除速率为单位时间复合材料的去除体积,反映了钻头钻除复合桥塞的快慢程度。

| 钻压/ kN |

转速/ (r·min-1) |

钻除速率/ (mm3·s-1) |

轴向接触力 方差/103 |

扭矩方 差/106 |

| 5.0 | 95.5 | 422.425 | 2.816 | 2.412 |

| 5.0 | 191.0 | 845.325 | 3.659 | 7.762 |

| 5.0 | 286.5 | 1 268.592 | 5.117 | 17.597 |

| 7.5 | 95.5 | 798.993 | 1.701 | 7.484 |

| 7.5 | 191.0 | 1 521.876 | 1.828 | 4.070 |

| 7.5 | 286.5 | 2 283.561 | 5.252 | 51.194 |

| 10.0 | 95.5 | 1 184.328 | 7.996 | 10.138 |

| 10.0 | 191.0 | 2 366.519 | 8.862 | 28.181 |

| 10.0 | 286.5 | 3 552.472 | 14.359 | 150.533 |

从表 2可以看出,钻除速率随钻压和转速的增加而增加,且基本呈线性关系,转速对钻除速率的影响大于钻压的影响。

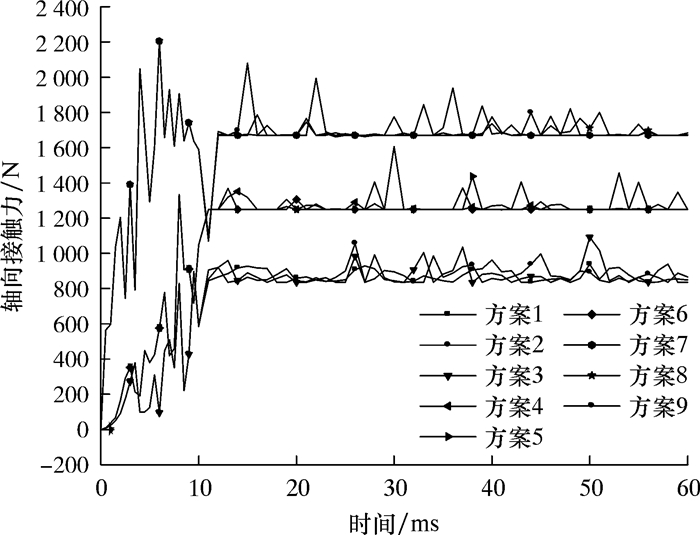

3.2 钻塞参数对钻头轴向接触力的影响钻头轴向接触力为钻头在钻塞过程中由于复合桥塞作用而引起的轴向力,其波动情况影响钻头的使用寿命,故计算出轴向接触力的方差作为轴向接触力波动系数来衡量其波动程度。从正交试验数据中提取钻塞仿真过程复合桥塞对钻头的轴向接触力,并对钻除过程中轴向接触力的波动程度进行分析。

图 6为不同试验方案下时间(钻磨仿真进行的时间)变化对钻头轴向接触力的影响。由图 6可知,轴向接触力的最大值随着钻压与转速的增加而增加。从表 2可以看出:当钻压相同时,轴向接触力的波动程度随转速的增加而增加;当转速相同时,随钻压的增加,轴向接触力的波动呈现先减小后增加的规律,钻压对轴向接触力波动的影响大于转速的影响。

|

| 图 6 轴向接触力随时间的变化曲线 Fig.6 Variation of axial contact force with time |

3.3 钻塞参数对钻头扭矩的影响

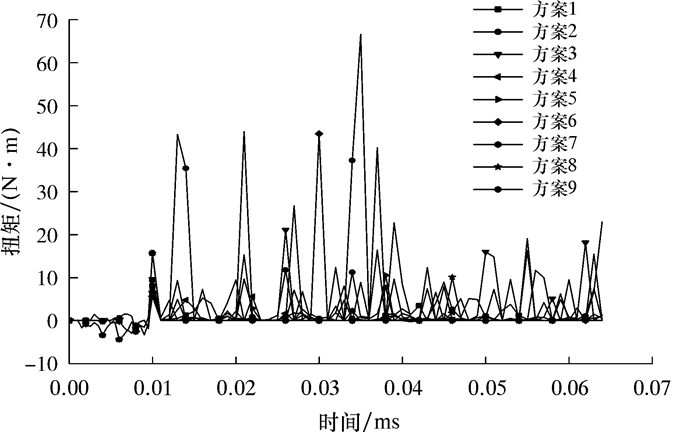

钻磨效率和钻头寿命不仅与其受到的轴向力有关,还与其受到的扭矩及其波动程度有关,故从正交试验数据中提取钻头的扭矩,研究不同钻塞参数对钻头扭矩的影响。在数据分析中,常常使用方差来反映数据波动的程度,故计算出扭矩的方差作为扭矩波动系数来分析其扭矩波动。

图 7为不同试验方案下时间(钻磨仿真进行的时间)变化对钻头扭矩的影响。由图 7可知,钻头扭矩的最大值随钻压和转速的增加而增加。从表 2可以看出:在钻压为5.0和10.0 kN时,钻头扭矩波动随着转速的增加而增加,在钻压为7.5 kN时,钻头扭矩波动随着转速的增加呈现先减小后增大的趋势;在转速为95.5和286.5 r/min时,钻头扭矩波动随着钻压的增加而增加,在钻速为191.0 r/min时,钻头扭矩波动随着钻压的增加呈现先减小后增加的规律,转速对扭矩波动的影响大于钻压的影响。

|

| 图 7 钻头扭矩随时间的变化曲线 Fig.7 Variation of bit torque with time |

4 结论

(1) 采用ABAQUS软件的二次开发功能实现复合桥塞三维钻削的仿真研究,为复合桥塞钻削研究方法提供了新思路。

(2) 仿真分析结果表明,钻压对轴向力波动的影响约为转速的2倍,对扭矩波动的影响二者相差不大。因此在现场钻塞时可以通过适当降低钻压、提高转速来减小轴向力与扭矩波动,从而延长钻头使用寿命。

(3) 本文未进行整体钻头钻塞和橡胶材料钻除的研究,因此还需要进一步探索。

| [1] |

王涛.水平井非金属材料可钻桥塞设计与研究[D].西安: 西安石油大学, 2016. WANG T. Design and research of non-metallic material drillable bridge plug of horizontal wells[D]. Xi' an : Xi' an Shiyou University, 2016. |

| [2] |

CLEMENS J G.Actuation assembly and method for actuating a downhole tool: 12889375[P].2011-03-31.

|

| [3] |

CLEMENS J G.Anchor assembly and method for anchoring a downhole tool: 12889386[P].2011-03-31.

|

| [4] |

邢洪宪, 李清涛, 郝宙正, 等. 复合材料压裂桥塞的研制及测试[J]. 石油机械, 2015, 43(10): 86-89. XING H X, LI Q T, HAO Z Z, et al. Development and testing of composite bridge plug for hydraulic fracturing[J]. China Petroleum Machinery, 2015, 43(10): 86-89. |

| [5] |

曹海燕, 冯波, 苏腾飞, 等. 易钻桥塞的研制与室内试验[J]. 石油机械, 2016, 44(6): 78-82. CAO H Y, FENG B, SU T F, et al. Development and laboratory tests of easy drillable bridge plug[J]. China Petroleum Machinery, 2016, 44(6): 78-82. |

| [6] |

邹先雄, 叶登胜, 卢秀德. 连续油管钻磨复合桥塞作业参数优化[J]. 天然气工业, 2014, 34(增刊1): 31-34. ZOU X X, YE D S, LU X D. Optimization of operation parameters of coiled tubing drilled composite bridge[J]. Natural Gas Industry, 2014, 34(S1): 1-4. DOI:10.3787/j.issn.1000-0976.2014.s1.001 |

| [7] |

宋燕高, 林立世. 川西气田可钻桥塞分段压裂技术[J]. 油气井测试, 2015, 24(3): 52-55. SONG Y G, LIN L S. The drillable bridge plug staged-fracturing technology in Western Sichuan gas field[J]. Well Testing, 2015, 24(3): 52-55. DOI:10.3969/j.issn.1004-4388.2015.03.015 |

| [8] |

王艳.可钻式复合桥塞钻削机理及参数优选[D].大庆: 东北石油大学, 2016. WANG Y. Mechanical analysis and parameter optimization of composite bridge plug drilling process[D]. Daqing: Northeast Petroleum University, 2016. |

| [9] |

胡相君, 李旭梅, 王效明, 等. 114.3 mm套管水平井试气用桥塞室内试验研究[J]. 石油矿场机械, 2014, 43(2): 82-86. HU X J, LI X M, WANG X M, et al. Laboratory test study on bridge plug for air test of 114.3 mm casing horizontal well[J]. Oil Field Equipment, 2014, 43(2): 82-86. DOI:10.3969/j.issn.1001-3482.2014.02.018 |

| [10] |

叶登胜, 李斌, 周正, 等. 新型速钻复合桥塞的开发与应用[J]. 天然气工业, 2014, 34(4): 62-66. YE D S, LI B, ZHOU Z, et al. Development and application of a new fast-drilling composite plug[J]. Natural Gas Industry, 2014, 34(4): 62-66. DOI:10.3787/j.issn.1000-0976.2014.04.009 |

| [11] |

尚琼, 王伟佳, 王汤, 等. 连续油管钻复合桥塞工艺研究[J]. 钻采工艺, 2016, 39(1): 68-71. SHANG Q, WANG W J, WANG T, et al. Research on milling technology of one CP through CT[J]. Drilling and Production Technology, 2016, 39(1): 68-71. DOI:10.3969/J.ISSN.1006-768X.2016.01.20 |

| [12] |

陈颖.水平井分层压裂可钻桥塞技术研究[D].成都: 西南石油大学, 2016. CHEN Y. Research on horizontal well splitting and drilling bridge plug technology[D]. Chengdu: Southwest Petroleum University, 2016. |

| [13] |

侯春雨.连续油管钻磨桥塞工艺仿真及钻磨参数优化研究[D].大庆: 东北石油大学, 2017. HOU C Y. Application of coiled tubing drilling bridge plug process simulation and the drill grinding parameters optimization[D]. Daqing: Northeast Petroleum University, 2017. |

| [14] |

兰乘宇, 丁宇奇, 刘巨保, 等. 钻头钻削桥塞过程受力分析与试验研究[J]. 石油钻探技术, 2018, 46(1): 68-74. LAN C Y, DING Y Q, LIU J B, et al. Force analysis and test of bridge plug drilling[J]. Petroleum Drilling Techniques, 2018, 46(1): 68-74. |

| [15] |

高汉卿.碳纤维增强树脂基复合材料宏细观切削过程仿真[D].大连: 大连理工大学, 2016. GAO H Q. The macro and micro simulation of cutting carbon fiber reinforced plastic composites[D]. Dalian: Dalian University of Technology, 2016. |

| [16] |

吕高辉.复合材料层合板多钉连接失效分析及疲劳寿命估算[D].西安: 西安电子科技大学, 2013. LV G H. Composite multiple bolted joints laminates failure analysis and fatigue life edtimation[D]. Xi' an: Xi' an University of Electronic Science and Technology, 2013. |

| [17] |

MCCARTHY M A, LAWLOR V P, MCCARTHY C T. Progressive damage analysis of multi-bolt composite joints with variable bolt-hole clearances[J]. Composites, Part B. Engineering, 2005, 36(4): 290-305. DOI:10.1016/j.compositesb.2004.11.003 |

| [18] |

CAMANHO P P, MATTHEWS F L. A progressive damage model for mechanically fastened joints in composite laminates[J]. Journal of Composite Materials, 1999, 33(24): 2248-2280. DOI:10.1177/002199839903302402 |

| [19] |

KERMANIDIS T H, PAPANIKOS P, LABEAS G, et al. Strength prediction of bolted joints in graphite/epoxy composite laminates[J]. Composites, Part B. Engineering, 2002, 33(7): 521-529. DOI:10.1016/S1359-8368(02)00033-1 |

| [20] |

AYRANCI C, CAREY J P. Predicting the longitudinal elastic modulus of braided tubular composites using a curved unit-cell geometry[J]. Composites, Part B. Engineering, 2010, 41(3): 229-235. DOI:10.1016/j.compositesb.2009.10.006 |

| [21] |

RAJAMOHAN G, MARTIN L, AMINE E M. Comparison between analytical and numerical predictions for the linearly viscoelastic behavior of textile composites[J]. Mechanics of Materials, 2013, 58(3): 69-83. |

| [22] |

FEITO N, LOPEZ-PUENTE J, SANTIUSTE C, et al. Numerical prediction of delamination in CFRP drilling[J]. Composite Structures, 2014, 108: 677-683. DOI:10.1016/j.compstruct.2013.10.014 |

| [23] |

李海.扭转冲击作用下PDC切削齿破岩数值模拟研究[D].成都: 西南石油大学, 2014. LI H. Numerical simulation of rock breaking of PDC cutting teeth under torsional impact[D]. Chengdu: Southwest Petroleum University, 2014. |

| [24] |

文娟.连续管钻井PDC钻头切削结构及选型研究[D].荆州: 长江大学, 2016. WEN J. Research of cutting structure and selection of PDC bit for coiled tubing drilling[D]. Jingzhou: Yangtze University, 2016. |

| [25] |

包建文, 唐邦铭, 沈宝华. 5228/T800复合材料力学性能研究[J]. 纤维复合材料, 1997(4): 28-31. BAO J W, TANG B M, SHEN B H. Study on mechanical properties of 5228/T800 composites[J]. Fiber Composites, 1997(4): 28-31. |

| [26] |

王伟, 陈普会, 李念. 离位增韧复合材料加筋板三点弯曲试验研究与数值分析[J]. 复合材料学报, 2016, 33(11): 2500-2509. WANG W, CHEN P H, LI N. Three-point bending test investigation and numerical analyses of composite stiffened panels with "exsitu" toughen[J]. Acta Materiae Compositae Sinica, 2016, 33(11): 2500-2509. |

| [27] |

刘巨保, 王艳, 兰乘宇, 等. 复合桥塞钻削过程力学分析[J]. 石油矿场机械, 2016, 45(10): 1-6. LIU J B, WANG Y, LAN C Y, et al. Mechanical analysis of composite bridge-plug drilling process[J]. Oil Field Equipment, 2016, 45(10): 1-6. |