0 引言

伴随经济快速发展,油气资源消耗急剧加大,深井与难钻井作业不断增加以及页岩气开发与钻采成为热点,导致对钻头性能要求越来越高,需求量也逐年增大。常规PDC钻头成本低,具有低能耗和高可靠性等优点,在钻头市场占有70%的比例,但在强研磨硬地层和软硬交替地层钻井过程中,出现了牙齿磨损过快和机械钻速下降明显等问题;而牙轮钻头在钻井工作时,具有较复杂的轴线振动和横向振动等现象,导致其在较硬地层钻井时容易出现牙齿断裂和掉齿等失效问题,很难获得理想的钻井效果[1]。

混合钻头近几年在国外的成功设计和应用[2-5],表明其在不均质地层、硬地层以及定向井钻井中都有着优于常规PDC钻头和三牙轮钻头的破岩优势,能够更好地解决难钻地层机械钻速低以及定向钻井造斜不稳定的问题[6]。混合钻头已经成为世界各大钻头公司注重开发的新型钻头,目前混合钻头包括三牙轮-三刀翼、双牙轮-双刀翼以及双牙轮-四刀翼等主要形式。国内外学者对混合钻头的研究主要集中在混合钻头结构设计以及现场试验[7]。而试验过程中,由于井底结构复杂、操作繁琐和试验成本高等,导致研究混合钻头破岩特性较为困难,对混合钻头工作特性模糊不清,很难科学地选择准确的钻井参数,不能发挥其最佳的钻进破岩效果。因此,开展混合钻头破岩特性研究,对于实现钻井提速、延长钻头寿命和降低钻井成本等方面具有重要意义。

笔者基于常规PDC钻头和三牙轮钻头破岩特性研究[8-10],建立了三牙轮+三刀翼混合钻头模型,结合有限元分析法和弹塑性力学理论,应用ABAQUS软件模拟混合钻头的破岩过程,分析了混合钻头的破岩效果,并且得到破岩量、牙轮主导型和PDC主导型混合钻头在不同地层中钻速分配与钻压分配等参数,揭示了混合钻头的破岩特性。研究结果可以为混合钻头的推广应用提供有效的理论支撑。

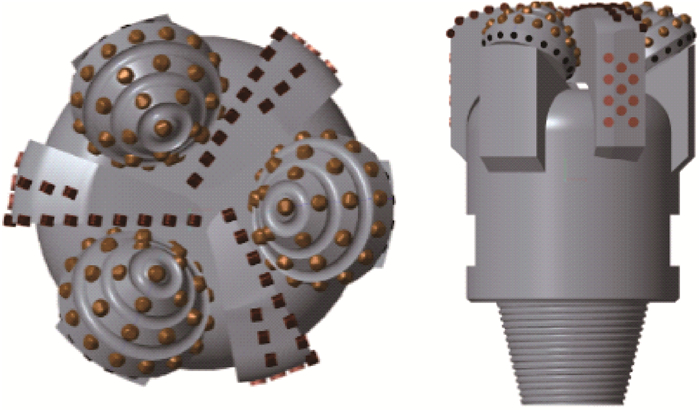

1 有限元模型建立 1.1 三维模型建立应用CREO 3.0建立ø215.9 mm(8 ½ in)三牙轮-三刀翼混合钻头三维模型,如图 1所示。调整牙轮与刀翼的相对高度,形成牙轮主导型混合钻头和PDC主导型混合钻头。

|

| 图 1 混合钻头三维模型 Fig.1 3D model of a hybrid drill bit |

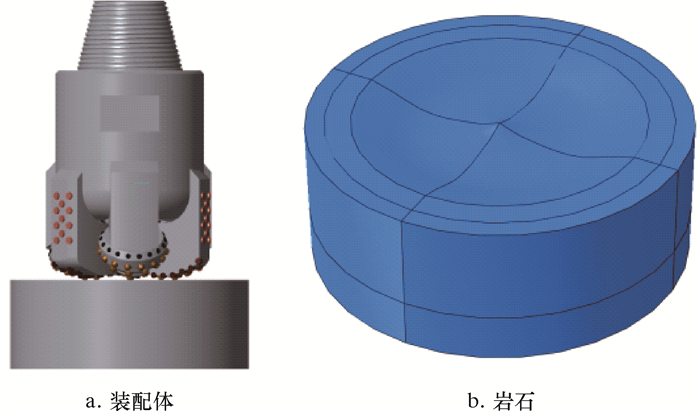

在CREO 3.0中将混合钻头与岩石装配,其中岩石为圆柱形,并将装配体存为STP格式导入ABAQUS软件中,装配体如图 2a所示。为缩短计算时间,在ABAQUS中对岩石进行拆分,将岩石设置成初始井底,并减少网格个数,提高仿真效率,岩石如图 2b所示。

|

| 图 2 混合钻头装配体与岩石 Fig.2 The assembly of a hybrid bit and rock |

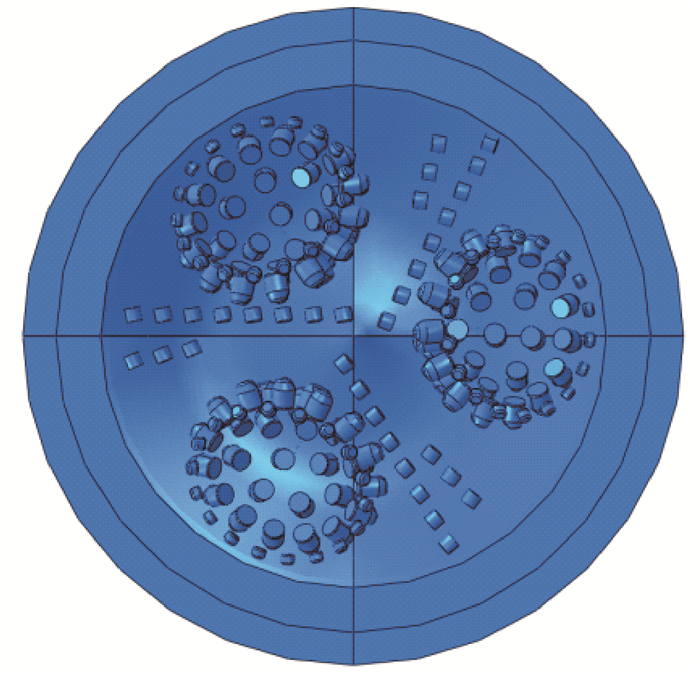

仿真过程中,为缩短计算时间,需将分析模型进行简化。钻头破碎岩石主要依靠牙齿,将混合钻头破岩仿真模型简化,只保留牙齿部分,建立牙齿-岩石接触分析模型,如图 3所示。

|

| 图 3 牙齿-岩石接触分析模型 Fig.3 A model for analyzing cutters and rock contact |

1.2 基本假设

为方便对钻头破岩仿真进行计算,将实际破岩过程中的钻井液排量和井底形状等次要因素忽略,并做如下基本假设[11]:

(1) 混合钻头牙齿的硬度和强度远高于岩石,因此将混合钻头视为刚体,忽略牙齿的磨损。

(2) 忽略钻井液对混合钻头破岩的影响。

(3) 将岩石视为各向同性材料,忽略温度对岩石以及牙齿的影响。

(4) 岩石在破碎过程中产生的失效单元自动删除。

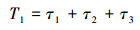

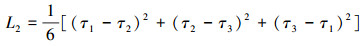

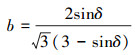

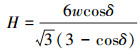

1.3 岩石动态本构模型岩石动态本构模型是保证有限元分析正确进行的关键因素,需要真实反映破岩前、后材料的失效和力学行为[12-13]。常用Mohr-Coulomb准则、Druker-Prager准则、CSCM准则和H-J-C准则来构造岩石本构模型。考虑到Druker-Prager参数容易确定,并且能够解释岩石在静水压力作用下也能屈服的现象,故选用Druker-Prager准则作为岩石动态本构模型。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

式中:L2为应力第二不变量,T1为第一应力偏张不变量,b为试验常数(仅与岩石内摩擦角和粘结力有关),τ1为第一主应力,τ2为第二主应力,τ3为第三主应力,δ为岩石材料的内摩擦角,w为岩石粘结力。

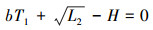

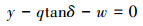

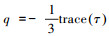

Druker-Prager准则表达式如下。

|

(6) |

式中:y为应力偏量。

应力偏量的表达式为:

|

(7) |

式中:

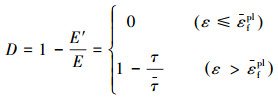

岩石破碎前、后等效塑性应变作为破岩依据,其表达式为:

|

(8) |

式中:εp为岩石破碎前等效塑性应变,εfpl为岩石破碎后等效塑性应变。

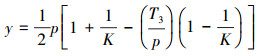

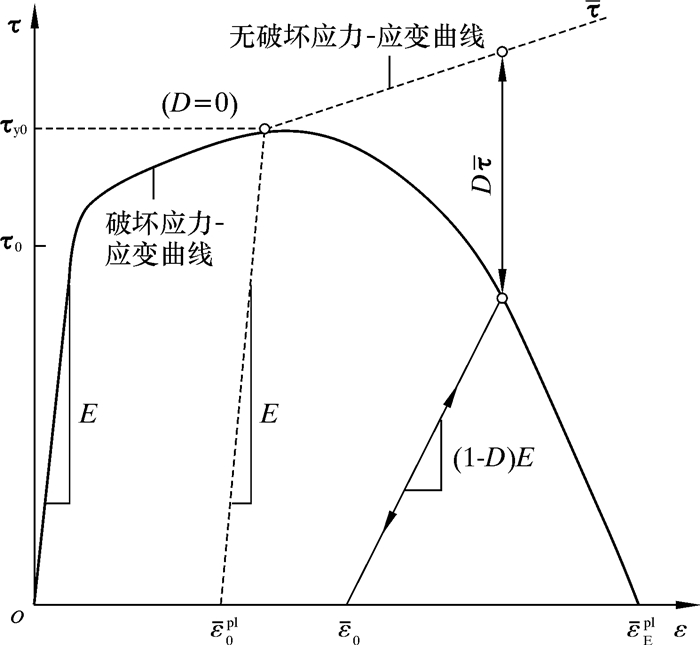

岩石的应力-应变曲线如图 4所示。在此引入“损伤因子”的概念来描述岩石的失效形式,损伤因子D通过材料弹性模量的变化来定义,即有:

|

(9) |

|

| 图 4 岩石应力-应变曲线 Fig.4 Rock stress and strain curves |

式中:E、E′分别为岩石破碎前、后的弹性模量,ε为应变,τ为图 4中曲线数值。

图 4中,τy0为岩石破碎处屈服应力,此时总损伤D=0。当塑性应变达到εfpl时,总损伤D=1,岩石完全破碎。

1.4 非线性接触模型混合钻头破岩过程中与岩石的接触属于高度非线性,包括材料非线性、几何非线性和接触非线性。

材料非线性:岩石动态本构模型为Drucker-Parger准则,当应力超过岩石弹性极限时,岩石出现塑性应变。

几何非线性:钻头破岩过程中相对于岩石发生位置变化。

接触非线性:破岩过程中,岩石破碎后体积消失,导致与钻头的接触面不断变化,使有限元分析很难收敛。

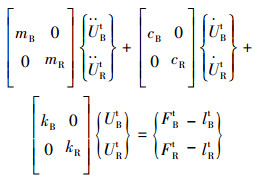

基于有限单元法和达朗贝尔原理[14],建立钻头与岩石相互接触的动力学模型:

|

(9) |

式中:m为整体质量矩阵,k为整体刚度矩阵,c为整体阻尼矩阵,

分析过程不考虑牙齿受温度和磨损等影响,将牙齿视为刚体。岩石材料采用砂岩和花岗岩,具体参数如表 1所示。

| 材料 | 弹性模 量/GPa |

密度/ (g·cm-3) |

内摩擦 角/(°) |

泊松比 | 膨胀 角/(°) |

| 砂岩 | 13.6 | 2.31 | 44 | 0.25 | 10 |

| 花岗岩 | 28.7 | 2.65 | 53 | 0.30 | 10 |

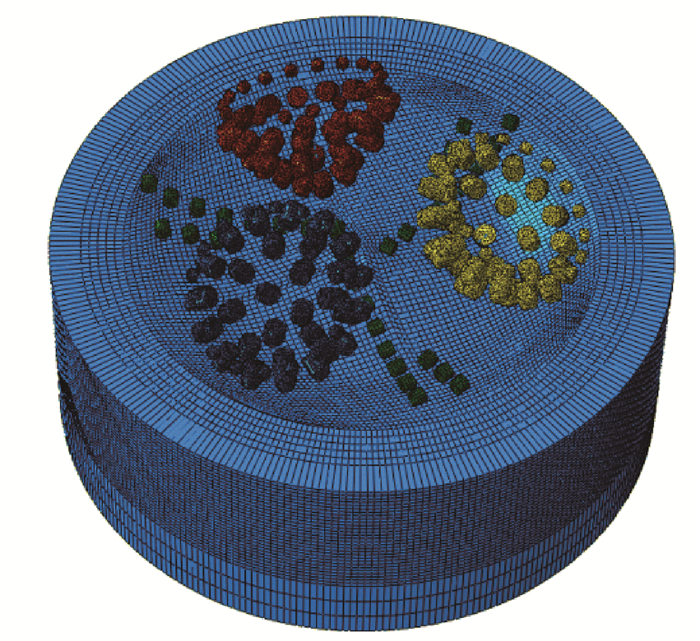

1.5.2 网格划分

对岩石和PDC齿进行网格划分时,网格类型选择八节点线性六面体单元C3D8R。C3D8R网格单元具有计算稳定和精度高等优点。而对于岩石与PDC齿和牙轮牙齿相互作用区域细化网格,非接触区域采用稀疏网格。牙轮牙齿模型稍微复杂,采用四面体进行网格划分。牙齿-岩石模型网格划分如图 5所示。

|

| 图 5 破岩模型网格划分 Fig.5 Meshing of a rock breaking model |

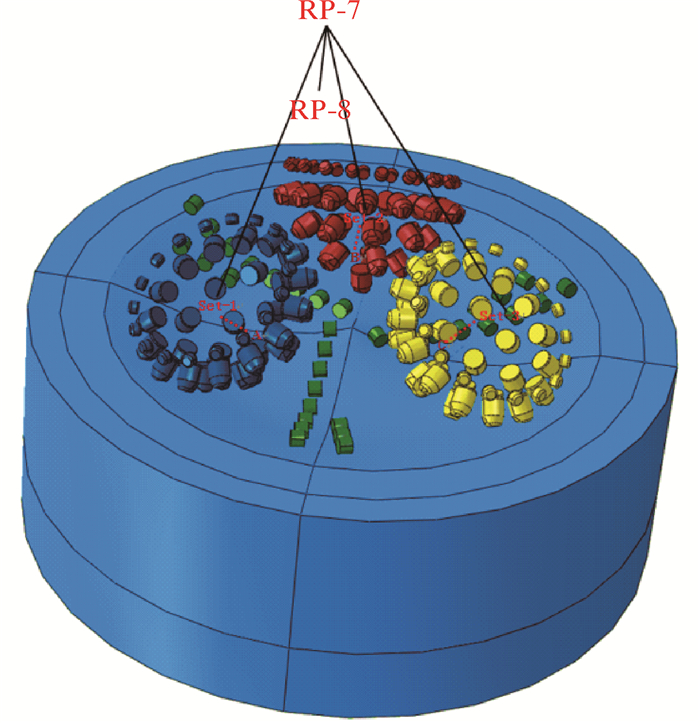

1.6 约束条件

将岩石下表面看作远处地层,不受钻头钻进的影响,设置为完全固定约束。在牙轮轴心上建立3个参考点set-1、set-2和set-3,将其与牙轮3个刚体约束点A、B和C铰连接;建立参考点RP-8约束PDC牙齿;建立参考点RP-7将混合钻头中3个牙轮和PDC牙齿的4个参考点耦合。约束条件如图 6所示。钻压施加方向为Y方向,并限制钻头在X和Z方向的移动。牙齿与岩石接触选用侵蚀单面算法,摩擦因数为0.3,保证牙齿在破碎岩石过程中始终与岩石接触。

|

| 图 6 约束条件 Fig.6 Constraint conditions |

2 分析结果 2.1 破岩量分析

钻头的破岩量是判断钻头破岩效果的基础。对于混合钻头而言,破岩量是PDC齿与牙轮共同作用的结果,其破岩量是否大于单个PDC钻头(混合钻头中PDC结构)和单个牙轮钻头(混合钻头中牙轮结构)之和,是混合钻头使用和设计的关键。表 2给出了在60 kN钻压下,5 s内混合钻头、单个PDC钻头和单个牙轮钻头破岩量。

| 时间/s | 混合钻头 破岩量/ (106 mm3) |

混合-PDC 破岩量/ (106 mm3) |

混合-牙轮 破岩量/ (106 mm3) |

PDC和牙轮 破岩总量/ (106 mm3) |

破岩量 差/ (106 mm3) |

| 0.75 | 0.820 3 | 0.937 1 | 0.712 5 | 1.649 6 | 0.483 4 |

| 1.50 | 1.942 0 | 1.389 5 | 1.187 3 | 2.452 2 | 0.510 2 |

| 2.25 | 3.470 0 | 2.034 4 | 1.590 4 | 3.624 8 | 0.154 8 |

| 3.00 | 4.711 4 | 2.636 6 | 1.954 0 | 4.590 6 | -0.120 8 |

| 3.75 | 6.174 0 | 3.240 0 | 2.301 6 | 5.541 6 | -0.632 4 |

| 4.50 | 7.745 5 | 3.790 0 | 2.735 3 | 6.525 3 | -1.220 2 |

| 5.00 | 8.734 2 | 4.160 0 | 2.840 1 | 7.000 1 | -1.734 1 |

分析结果表明:初始阶段单个牙轮钻头与单个PDC钻头破岩总量大于混合钻头破岩量;随着仿真进行,破岩量差距逐渐较小,在2.25~3.00 s区间内二者破岩量相等,3.00 s后混合钻头破岩量大于单个牙轮钻头与单个PDC钻头破岩总量之和;随着时间的延长,破岩量差距逐渐增大,到达5.00 s时混合钻头破岩量比单个牙轮钻头和单个PDC钻头破岩总量多出1.734 1×106 mm3。

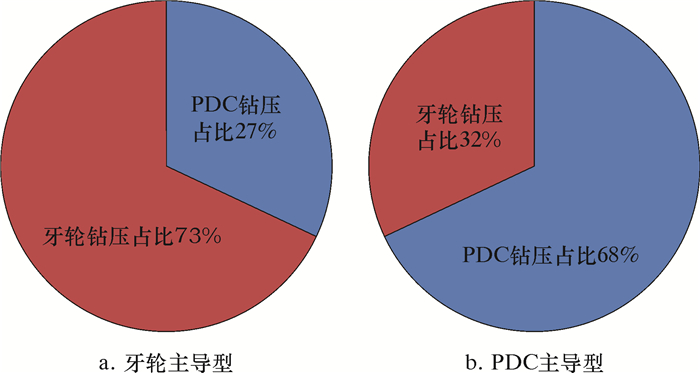

2.2 钻压分析钻压是钻头破岩过程中主要的作用力,混合钻头结合PDC与牙轮两种结构,其钻压的分配是决定混合钻头牙轮与PDC高度、齿形选择和分布的关键。现混合钻头大致分为牙轮主导型和PDC主导型两种结构。牙轮主导型指同一半径上的牙轮切削齿高于PDC切削齿;而PDC主导型指同一半径上的PDC切削齿高于牙轮切削齿。

图 7给出了两种钻头在破碎花岗岩过程中,牙轮和PDC钻压的分配情况。由图 7可以看出:牙轮主导型混合钻头破岩过程中牙轮的钻压约为PDC钻压的2.7倍;PDC主导型混合钻头破岩过程中PDC的钻压约为牙轮钻压的2.0倍。

|

| 图 7 两种钻头的钻压分配 Fig.7 WOB distribution of two kinds of drill bits |

2.3 钻速分析

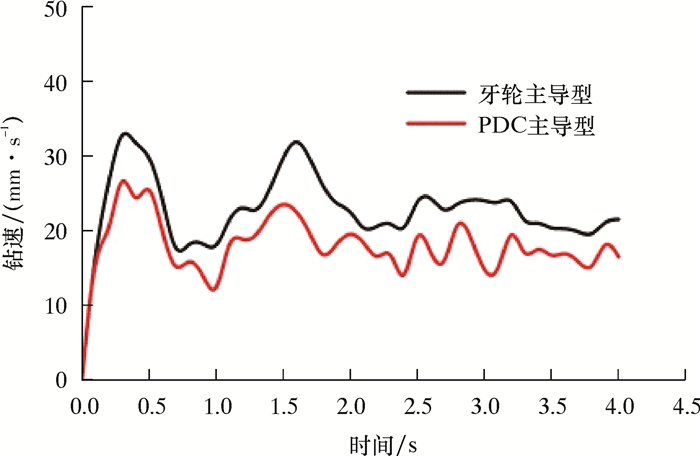

钻速是判断钻头进尺和性能的重要指标。两种钻头钻进花岗岩的钻速对比如图 8所示。由计算可知,牙轮主导型混合钻头平均钻速为23.16 mm/s,PDC主导型混合钻头平均转速为18.23 mm/s。

|

| 图 8 两种钻头钻进花岗岩的钻速对比 Fig.8 Comparison of ROPs of two drill bits into granite |

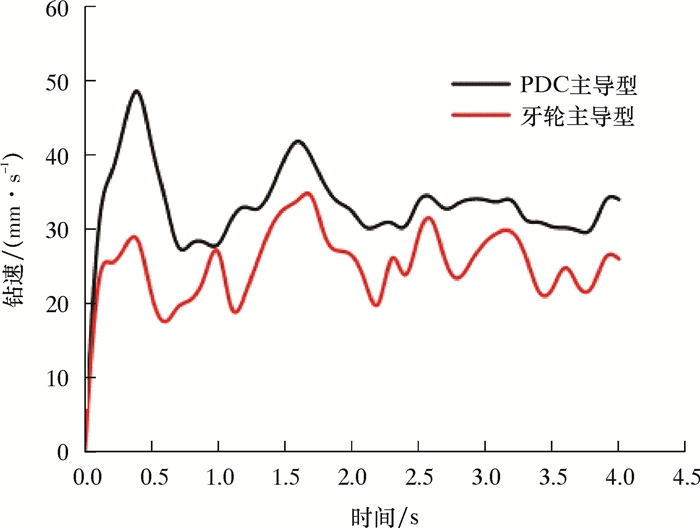

两种钻头钻进砂岩的钻速对比如图 9所示。在钻进砂岩过程中,PDC主导型混合钻头平均钻速为35 mm/s,牙轮主导型混合钻头平均钻速为27 mm/s。这是由于花岗岩硬度较大,牙齿冲击岩石产生预破碎,从而使PDC齿剪切更容易;而砂岩塑形较大,剪切刮削更容易破碎岩石。两种结构的混合钻头在花岗岩和砂岩中的钻速相差较大,说明钻头的钻速与地层硬度有一定的关系。

|

| 图 9 两种钻头钻进砂岩的钻速对比 Fig.9 Comparison of ROPs of two drill bits into sandstone |

2.4 井底分析

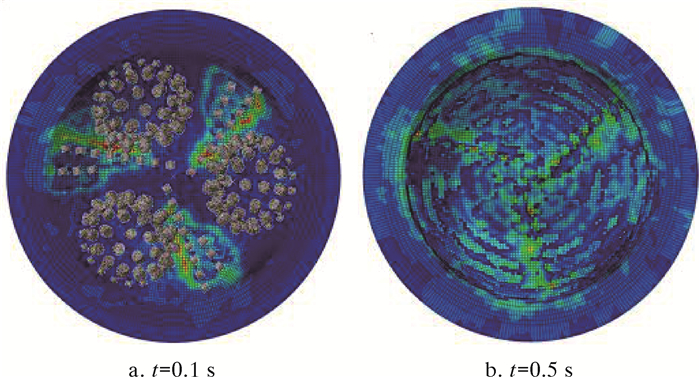

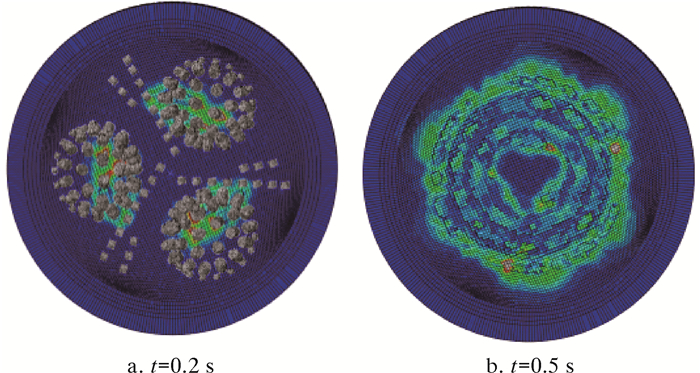

破岩井底是反映钻头工作方式的最佳体现。以破碎花岗岩为例,PDC主导型混合钻头破碎井底如图 10所示。由图 10可以看出,钻进初始阶段,PDC齿先接触岩石进行剪切,之后牙轮牙齿接触岩石,井底破碎形成沟槽,但破碎坑不明显。

|

| 图 10 PDC主导型混合钻头破碎井底 Fig.10 A PDC-centered hybrid bit breaking the bottom of the well |

牙轮主导型混合钻头破碎井底如图 11所示。由图 11可以看出,初始阶段,牙轮牙齿接触岩石形成破碎坑,之后PDC齿接触岩石,井底破碎形成沟槽,并伴有明显破碎坑痕迹。

|

| 图 11 牙轮主导型混合钻头破碎井底 Fig.11 A cone-centered hybrid bit breaking the bottom of the well |

2.5 破岩特性分析

PDC复合片是PDC钻头的核心,PDC齿一般为圆柱体。PDC钻头主要破岩方式包括:剪切、预破碎、犁削和磨削4种。具体破岩方式取决于岩石材料和硬度。牙轮钻头破碎岩石时,牙轮对着钻头体进行旋转(公转),同时牙轮随着牙掌自身旋转(自转),并伴有轴向振动、扭转振动和滑动等多种运动形式。牙轮钻头破岩方式主要有滑动剪切和冲击碾压两种。

混合钻头综合牙轮钻头和PDC钻头破岩方式,其破岩方式与结构设计有关。混合钻头为牙轮主导型时,混合钻头中牙轮首先接触岩石,并对岩石产生冲击碾压,形成裂纹和破碎井底,此时岩石强度降低,PDC更容易吃入;混合钻头为PDC主导型时,混合钻头PDC齿首先作用于岩石,以剪切的方式在井底形成沟槽,使得牙轮牙齿更容易侵入岩石。牙轮对地层的间歇性破碎与PDC齿对岩石的持续性剪切共同作用使得混合钻头破岩速度更高,效果更好。

3 结论(1) 混合钻头包括PDC钻头结构与牙轮钻头结构,在钻进一定时间后,其破岩量大于单个PDC钻头和单个牙轮钻头破岩量之和,不是简单的1+1=2,而是具有更好的破岩效果,这与现场结论一致。

(2) 仿真实例中,牙轮主导型混合钻头牙轮钻压约为PDC钻压的2.7倍,PDC主导型混合钻头PDC钻压约为牙轮钻压的2.0倍。

(3) 牙轮主导型混合钻头更适用于硬地层,PDC主导型混合钻头更适用于软底层;钻头在硬地层中钻速低于软地层中钻速。

(4) 牙轮主导型混合钻头破岩方式由牙轮牙齿首先接触岩石,形成裂纹后,PDC齿进行剪切;PDC主导型混合钻头破岩方式由PDC齿首先预破碎岩石后,牙轮牙齿才进行冲击。

| [1] |

王国荣, 郑家伟, 亢旗军. 牙轮钻头滑动轴承失效分析[J]. 润滑与密封, 2006(10): 22-24. WANG G R, ZHENG J W, KANG Q J. Failure analysis of rock bit journal beraings[J]. Lubrication Engineering, 2006(10): 22-24. DOI:10.3969/j.issn.0254-0150.2006.10.007 |

| [2] |

佚名. 贝克休斯的"狮虎兽"复合钻头成功应用于Logan油田[J]. 石油机械, 2013, 41(12): 5. AN ON. Baker Hughes' "Lion and Tiger Beast" composite drill bit successfully applied to Logan Oilfield[J]. China Petroleum Machinery, 2013, 41(12): 5. |

| [3] |

王天宇. 混合钻头技术特点及应用[J]. 西部探矿工程, 2018(6): 73-74. WANG T Y. Mixed drill technology features and applications[J]. West-China Exploration Engineering, 2018(6): 73-74. DOI:10.3969/j.issn.1004-5716.2018.06.027 |

| [4] |

刘强, 贺明敏, 黄媚. 川中须家河组牙轮-PDC混合钻头钻井提速实践[J]. 钻采工艺, 2016, 39(6): 7-10. LIU Q, HE M M, HUANG M. Cone-PDC hybrid bit used to srill Xujiahe in Central Sichuan to improve ROP[J]. Drilling & Production Technology, 2016, 39(6): 7-10. DOI:10.3969/J.ISSN.1006-768X.2016.06.03 |

| [5] |

许京国, 陶瑞东, 郑智冬, 等. 牙轮-PDC混合钻头在迪北103井的应用试验[J]. 天然气工业, 2014, 34(10): 71-74. XU J G, TAO R D, ZHENG Z D, et al. Pilot test of a roller-PDC hybrid bit in Well Dibei 103, Tarim Basin[J]. Natural Gas Industry, 2014, 34(10): 71-74. DOI:10.3787/j.issn.1000-0976.2014.10.010 |

| [6] |

韩佩章, 侯博, 王凯. 混合钻头在斜井段的应用[J]. 化工管理, 2017(15): 202-203. HAN P Z, HOU B, WANG K. Application of hybrid drill bit in inclined section[J]. Chemical Enterprise Management, 2017(15): 202-203. DOI:10.3969/j.issn.1008-4800.2017.15.121 |

| [7] |

程伟. PDC-牙轮复合钻头布齿设计技术研究[D].成都: 西南石油大学, 2015. CHENG W. Research on design technology of PDC-cone composite drill bit[D]. Chengdu: Southwest Petroleum University, 2015. |

| [8] |

况雨春, 彭亚洲, 张雨婷. PDC全钻头破岩数值模拟及试验研究[J]. 石油机械, 2015, 43(9): 10-13. KUANG Y C, PENG Y Z, ZHANG Y T. Numerical simulation and experimental on rock breaking of PDC bits[J]. China Petroleum Machinery, 2015, 43(9): 10-13. |

| [9] |

石祥超, 陶祖文, 孟英峰, 等. 牙轮钻头牙齿破岩机理研究进展[J]. 地质科技情报, 2014(4): 225-230. SHI X C, TAO Z W, MENG Y F, et al. The mechanism of rock breakage during bit-tooth penetration: a review[J]. Geological Science and Technology Information, 2014(4): 225-230. |

| [10] |

杨迎新, 张先普, 钟功祥. 牙轮钻头破岩机理的探讨和各齿圈载荷的预测[J]. 石油机械, 1991, 19(12): 19-25. YANG Y X, ZHANG X P, ZHONG G X. Investigation into the penetrating mechanism of roller bits and the load on each tooth row[J]. China Petroleum Machinery, 1991, 19(12): 19-25. |

| [11] |

邓嵘, 安美, 唐东. 复合钻头钻进过程的有限元模拟[J]. 西南石油大学学报(自然科学版), 2017, 39(2): 145-152. DENG R, AN M, TANG D. Finite element simulation of drilling process using hybrid bits[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2017, 39(2): 145-152. |

| [12] |

李琴, 谢豆, 黄志强, 等. 硬地层复合钻头破岩特性与提速机理研究[J]. 机械科学与技术, 2017, 36(3): 347-353. LI Q, XIE D, HUANG Z Q, et al. Study rock breaking properties and penetration rate improving mechanisms for hybrid drill bit in formation[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(3): 347-353. |

| [13] |

邓嵘, 侯凯, 李孟华, 等. 混合式单牙轮钻头破岩性能研究[J]. 工程设计学报, 2018, 25(3): 24-31. DENG R, HOU K, LI M H, et al. Study on rock breaking performance of hybrid single cone bit[J]. Chinese Journal of Engineering Design, 2018, 25(3): 24-31. |

| [14] |

谢豆.深部硬地层PDC-牙轮复合钻头破岩机理研究[D].成都: 西南石油大学, 2016. XIE D. Study on rock breaking mechanism of PDC-cone composite drill bit in deep hard formation[D]. Chengdu: Southwest Petroleum University, 2016. |