2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

常规陆地钻机需要人工(井架工)处理井架高位的管柱,但现场对人员安全方面的要求不断提高,该种常规作业方式急需改进。随着机械化和自动化等相关技术在钻井装备中的推广应用,目前已有多个成熟产品替代人工作业,实现了机械化作业[1-3],如铁钻工[4]和动力猫道[5]等。针对二层台井架工的人工操作也应由机械设备将其替代。国外研制了柱式排管机[6]和桥式排管机[7]等多种结构,但该类产品的体积较大,仅适用于塔式井架,因此目前只用于海洋钻井平台的高位垂直管柱处理。针对陆地钻机,美国NOV公司开发了Stand Transfer Vehicle(STV)[8]用于二层台的管柱推扶处理,但其价格较高,难以在国内的大范围推广。另外,上述设备均采用液压驱动,当用于极寒作业区域时,普遍存在控制精度低、动作响应滞后、系统运行特性易受外界环境影响、无法按程序预定轨迹安全高效运行及维护成本高等问题。

为实现极寒地区二层台机械手高效、稳定、安全运行,以及彻底解决液压系统跑冒滴漏,实现设备环保、免维护等目标,本文开发了一种伺服驱动和控制系统,应用于国内陆地钻机的二层台机械手。该系统基于CoDeSys平台开发了伺服装置的多机构协同运动控制程序,并基于常规钻机控制系统所用的PORTAL软件平台开发了上位机操作系统,实现了对外数据的无缝对接和内部变量的实时处理。该系统的研发对促进钻井作业减员增效、改善现场工作环境以及提升设备作业环保性能等均具有重要意义。

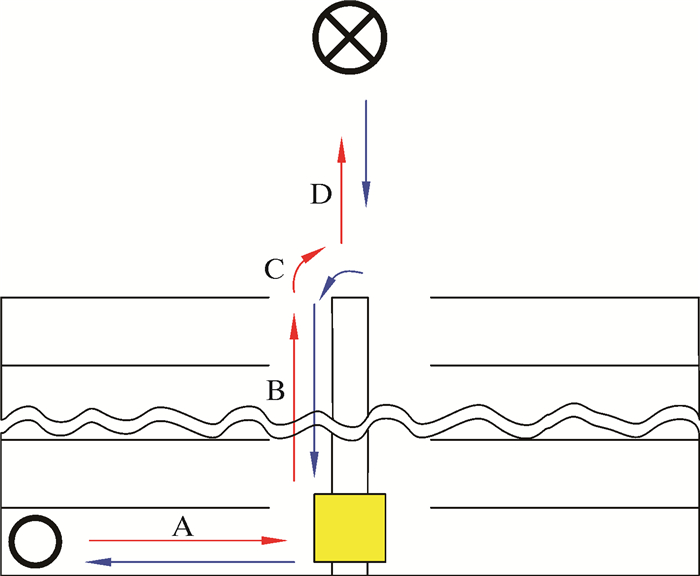

1 二层台机械手概况 1.1 基本结构二层台机械手主要由轨道、回转装置、滑车总成、推扶臂、扶持钳及电控系统等部分组成,如图 1所示。该设备回转、滑行、扶持臂的伸缩及扶持钳的开合等动作均由防爆伺服电机驱动。

|

| 图 1 二层台机械手结构示意图 Fig.1 Structure of the monkey board manipulator |

1.2 动作流程

二层台机械手的工作可分为取管柱和放管柱两类,工作路径如图 2所示。

|

| 图 2 二层台机械手工作路径图 Fig.2 Working diagram of the monkey board manipulator |

图 2中,圆圈表示目标管柱;红色箭头表示在指梁取管柱路径;蓝色箭头表示在井口取管柱路径;方框表示机械手。

取管柱工况:①二层台机械手抓取目标管柱后伸缩臂沿路径A以红色箭头方向缩回至初始位;②滑车沿路径B向井口方向移动至轨道终端;③旋转机构沿路径C以红色箭头方向旋转90°;④推扶臂沿路径D将管柱送至井口位置,等待与其他设备交接管柱。

放管柱工况:该管柱路径与取管柱的动作流程相反,沿蓝色箭头所指方向以D→C→B→A的动作顺序将管柱由井口送至目标指梁。

1.3 主要参数适应钻具直径:73.0 mm(2 7/8 in)~203.2 mm(8 in);

回转角度:-90°~90°;

供电电源:380 V AC 30 A;

控制精度:±2 mm。

1.4 特点(1) 防爆伺服电机驱动,控制精准、运行平稳、响应速度快,不受外界环境温度影响。

(2) 无液压油,安全环保,彻底消除了高空漏油隐患。

(3) 控制系统软硬件可与钻机原电控系统无缝对接,兼容性强,实现了与其他设备的数据互通。

(4) 结构紧凑、质量轻,模块化设计,无需额外配套液压站,满足一体化运输需求。

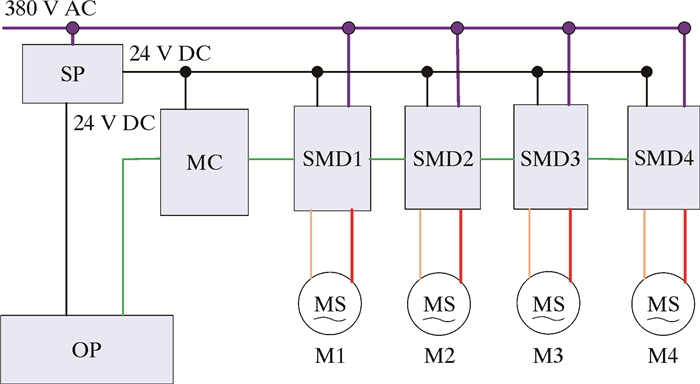

2 电控系统原理电控系统主要由开关电源(SP)、运动控制元件(MC)、伺服驱动器(SMD1-SMD4)、伺服电机(M1-M4)及操作终端(OP)等几部分组成,电控系统原理如图 3所示。总供电为380 V AC 30 A动力电源,分别连接至SP和SMD1~SMD4的输入端。SP的输出端分别连接至OP、MC和SMD的控制电源端。SMD1~SMD4的输出端分别与二层台机械手各个动作机构的驱动伺服电机相连。OP负责接收操作指令并以总线形式发送至MC,从而实现各机构动作的精确控制。

|

| 图 3 二层台机械手控制系统原理 Fig.3 Principle of the control system of the monkey board manipulator |

图 3中,紫色线表示SP和SMD的总动力线。橙色线表示信号反馈电缆,包括位置信号和绕组温度等。红色线表示伺服电机M1~M4的电源线。绿色线表示通信总线,用于上位与下位、运动控制器与伺服驱动器之间的数据传输。

3 控制程序开发 3.1 功能规划根据1.2所述,将上述工作过程的动作分解为推扶臂伸缩、滑车移动、旋转机构旋转及钳头开合,分别设置有手动和自动两种控制模式。手动控制模式表示每一个动作执行机构的速度、加减速及运行时间等均由操作者控制。自动控制模式表示根据操作者选定的目标位置,按程序预设的流程顺序执行动作,自动调节速度,动作执行完毕后自动停止。根据以上操作方式分别开发了PORTAL和CoDeSys控制程序。

3.2 PORTAL控制程序国内常规陆地钻机控制程序一般基于西门子PORTAL平台开发[9]。为使该伺服驱动和控制系统可集成于常规钻机操作系统,也应用该平台开发上位操控程序[10]。

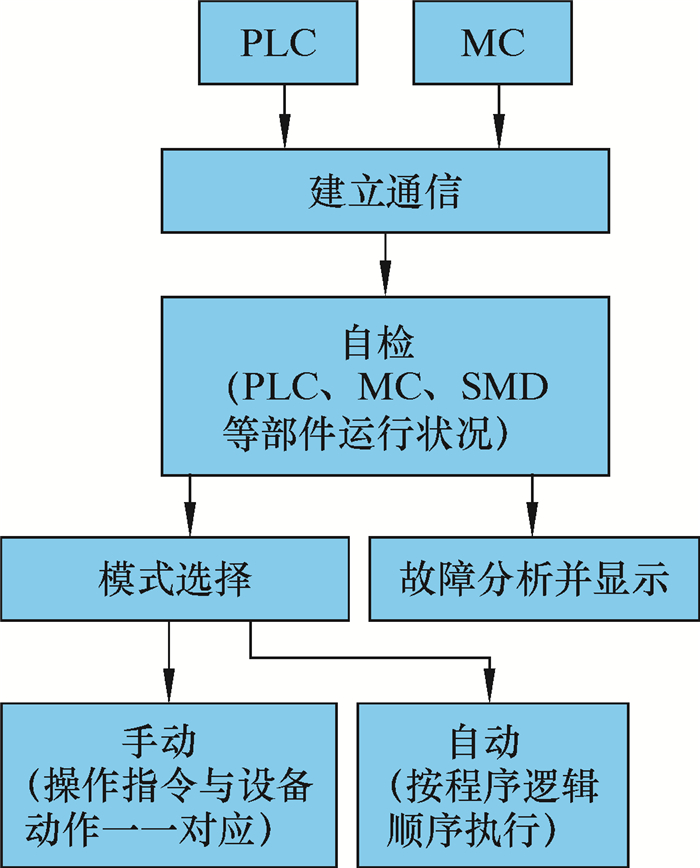

3.2.1 上位操控程序执行流程上位操作与中断程序执行流程如图 4所示。进入操作程序前PLC首先判断与MC的通信是否正常,通信正常时可进入自检程序。若PLC或MC有故障(MC的故障诊断包含MC本身和SMD反馈故障),则系统自诊断故障位置、分析可能原因并在OP显示故障代码,以便于操作人员快速解决问题。自检正常后进入手动控制或自动控制的模式选择模块。

|

| 图 4 上位控制流程图 Fig.4 Control flow chart of host computer |

3.2.2 手动控制模式

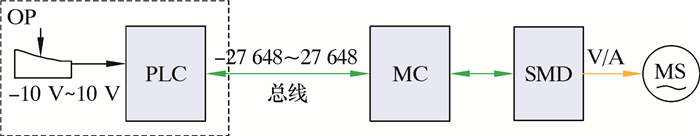

手动控制模式需要多个模拟操作手柄,每一手柄对应一个执行机构的动作,机构运行速度与推动手柄的幅度成正比关系,其信号转换流程如图 5所示。手柄输出-10~10 V的电压信号至PLC,PLC将模拟量信号转为-27 648~27 648之间的数字量信号,再以总线的形式发送至MC,MC将不同地址的信号汇总后发送至相应的驱动器SMD,SMD根据该信号输出特定的电压和电流值驱动伺服电机动作。

|

| 图 5 手动操作原理 Fig.5 Manual operation principle |

3.2.3 自动控制模式[11]

自动控制模式需在操作台选择取管柱或放管柱目标位置,然后开始自动程序分别执行A→B→C→D或D→C→B→A的动作过程。MC接收到动作类型后会自动向相应的SMD发送指令,包括加/减速度、速度和位移等。伺服电机的传感器将实时数据传至SMD,经处理后以总线形式发送至MC,由MC自动判断SMD所需执行的控制功能。当一个动作执行完毕后自动开始另一动作,直至该工艺过程结束,二层台机械手停止[12]。

自动控制程序中还包括优先级最高的中断信号,如急停和断电等。接收到该类信号后系统会发出立即停机指令,将设备强制停止于当前位置。

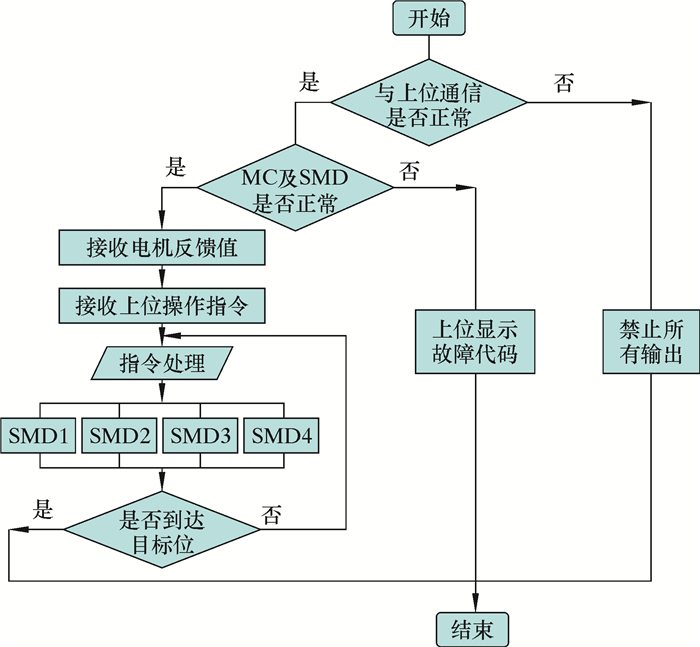

3.3 CoDeSys控制程序 3.3.1 CoDeSys程序执行流程MC分别接收手动和自动操作指令。所处理的逻辑包括速度、加/减速、位置、扭矩及中断等。MC的控制程序基于CoDeSys平台开发[13],程序执行流程如图 6所示。

|

| 图 6 CoDeSys程序执行流程图 Fig.6 CoDeSys program flow chart |

以某一执行机构动作为例进行说明,控制程序首先检查MC与上位OP的通信情况,若通信异常,则MC向所有SMD发送禁止起动的指令,伺服电机不可运行。与上位OP通信正常后进一步检测MC及SMD的通信状况,通信正常后进入主程序。

系统通过SMD读取电机位置(即执行机构的位置),并将该位置实时反馈至OP,由其判断是否满足下发操作指令的必要条件。

“接收上位操作指令”模块用于接收OP发送的操作指令,将其数据转换为MC内部数据处理的格式,之后再由“指令处理”模块判断操作指令的类型。

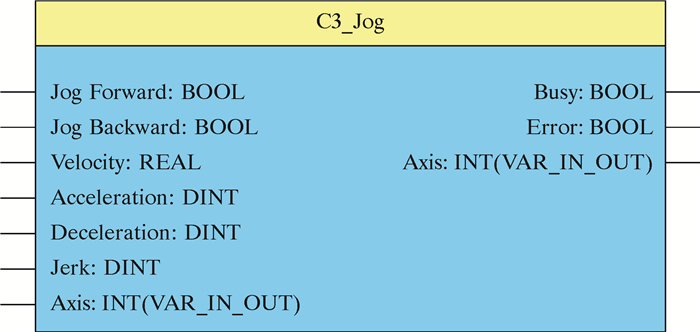

3.3.2 手动模式CoDeSys驱动程序手动操作指令则根据数据地址直接输出至相应的伺服驱动器,驱动电机按OP所给定的方位和速度运动。在手动调节伺服电机速度变化时,其加/减速度由MC控制,需在CoDeSys程序中开发该功能。手动控制的CFC程序块如图 7所示。

|

| 图 7 MC手动控制程序 Fig.7 MC manual control program |

图 7中:Jog Forward为电机正转使能;Jog Back为电机反转使能;Velocity为速度值;Acceleration为加速度值;Deceleration为减速度值;Jerk为加(减)速度的增量;Axis为坐标编号;Busy为正在执行指令的状态值;Error为程序错误。

3.3.3 自动模式CoDeSys驱动程序自动操作指令则根据OP设置的目标位置与执行机构当前位置之间的关系,解算为各方向的坐标值由MC控制程序自动计算所需加/减速度时间、最大速度和运动距离等,之后按程序规划的各机构动作顺序依次执行。传感器实时监测当前位置,未到达目标点时继续动作,到达后自动停止。自动程序执行过程中出现任何中断指令则立即停止设备,终止自动执行过程。

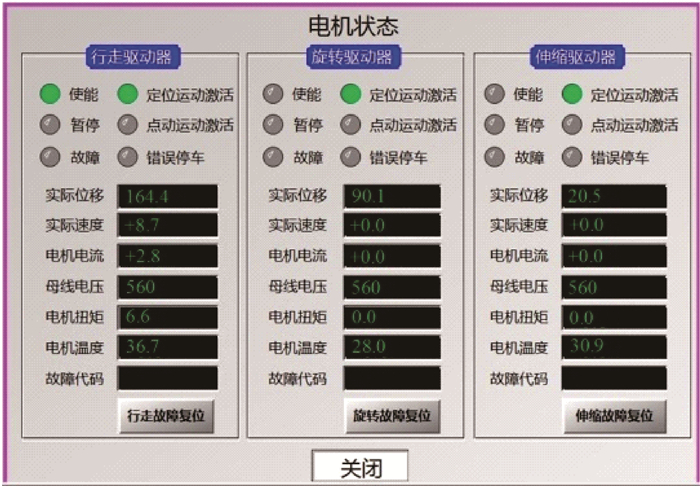

3.4 PORTAL与CoDeSys平台融合为保证上位(OP)与下位(MC)之间数据互通的实时性和稳定性,该系统采用PROFINET数据通信协议。PROFINET通信基于TCP/IP通信协议进行改进,实现数据实时通信,提高传输稳定性和抗干扰能力。理论上下行带宽达到100 Mb/s,电缆通信的有效传输距离大于80 m。OP与MC之间通过有线电缆连接,在PORTAL软件中配置MC的GSD文件,并固化每个数据的传输地址,确保数据发送和接收的唯一性。如图 8所示,通过PROFINET网络读取MC中记录的电机状态,并在OP中显示。

|

| 图 8 上位机显示画面 Fig.8 Host computer display |

4 现场应用

目前该产品已应用于大庆钻井一公司70150钻井队。图 9为二层台机械手的工作状态图。现场应用结果表明:手动控制模式动作控制精准,在额定负载范围内均能实现平稳操作;自动控制模式实现了带载与空载的精确定位,定位误差在控范围内,设备能够按控制程序规划的路线运行。

|

| 图 9 二层台机械手工作状态 Fig.9 Working state of the monkey board manipulator |

表 1为液压驱动和伺服驱动的主要性能对比。油田现场应用过程中,安装该控制系统的二层台机械手动作响应时间短于1 s,控制精度达到±2 mm,距离1 m时运行噪声小于65 dB,且高位安装无噪声污染。而液压驱动系统由于配置专用液压站,噪声约110 dB,且该液压站与操作者的距离较近,造成极大的噪声污染。该伺服驱动系统在满足上述性能参数的前提下,完成一个循环周期的工作时间短于43 s,高于液压驱动的工作效率。由于电驱系统无需专用液压站,可实现一体化运输,彻底拒绝液压油的跑冒滴漏,有效降低了维护和运输成本。伺服驱动系统在响应速度、控制精度、运行噪声、循环周期、外形体积及环境污染等多方面性能均优于液压驱动系统,证明该电控系统满足二层台机械手的应用需求,适用于油田作业工况。

| 特性 | 液压驱动 | 伺服驱动 |

| 响应时间/s | ≥1.5 | < 1.0 |

| 控制精度/mm | ±10 | ±2 |

| 运行噪声/dB | 110 | 65 |

| 循环周期/s | 48 | 43 |

| 外形体积 | 设备+液压站 | 设备 |

| 环境污染 | 液压油泄漏 | 无污染 |

5 结束语

该二层台机械手的电控系统攻克了控制系统安全机制设置,双平台控制程序分工,手动及自动控制程序开发等技术难题。基于PORTAL开发的操作和状态显示程序,分别实现了二层台机械手的手动操作、自动操作、状态显示及中断控制,在CoDeSys平台开发运动控制器的伺服控制程序,实现了伺服电机的状态监测、自动调节速度、规划运动轨迹等。油田现场应用结果表明:该电控系统的方案可行,可彻底解放传统井架工,实现管柱高位处理的无人化作业,同时避免常规液压系统存在的多种控制问题和环保问题。

| [1] |

王定亚, 王耀华, 于兴军. 我国管柱自动化钻机技术研究及发展方向[J]. 石油机械, 2017, 45(5): 23-27. WANG D Y, WANG Y H, YU X J. Research and development trend of domestic automated drilling rig[J]. China Petroleum Machinery, 2017, 45(5): 23-27. |

| [2] |

王定亚, 张增年, 王汝华, 等. 推扶式管柱自动化处理系统研究及发展建议[J]. 石油机械, 2018, 46(9): 1-6. WANG D Y, ZHANG Z N, WANG R H, et al. Research and development suggestion for automatic push-support pipe handling system[J]. China Petroleum Machinery, 2018, 46(9): 1-6. |

| [3] |

魏培静, 王定亚, 肖磊, 等. 我国石油钻机控制技术现状与后续发展思考[J]. 石油机械, 2018, 46(6): 1-6. WEI P J, WANG D Y, XIAO L, et al. The status and future development of drilling rig control technology in China[J]. China Petroleum Machinery, 2018, 46(6): 1-6. |

| [4] |

李洪波, 王洪川, 赵磊, 等. 伸缩臂式铁钻工的研制[J]. 石油机械, 2014, 42(11): 16-19. LI H B, WANG H C, ZHAO L, et al. Development of telescopic-arm iron roughneck[J]. China Petroleum Machinery, 2014, 42(11): 16-19. DOI:10.3969/j.issn.1001-4578.2014.11.004 |

| [5] |

刘春宝, 王定亚, 王耀华, 等. DM3/3.3-J液缸举升式动力猫道设计与试验[J]. 石油机械, 2016, 44(9): 41-46. LIU C B, WANG D Y, WANG Y H, et al. Design and test of DM3/3.3-J hydraulic cylinder lifting power catwalk[J]. China Petroleum Machinery, 2016, 44(9): 41-46. |

| [6] |

NOV.PRS5.6/HR Ⅳ[EB/OL].(2017-03-08)[2019-06-16]. https://www.nov.com/Segments/Rig_Technologies/Rig_Equipment/Offshore/Pipe_Handling/Vertical_Pipe_Handling/Racking_Systems/PRS5_6_HR_IV/PRS5,6_and_HR_IV.aspx.

|

| [7] |

MHWIRTH. Vertical pipe handling[EB/OL].(2017-08-01)[2018-09-18].http://mhwirth.com/wp-content/uploads/pdf/2017-08_Vertical-Pipe-Handling_final.pdf.

|

| [8] |

NOV. Stand transfer vehicle(Stvtm)[EB/OL].(2017-03-08)[2018-09-18].https://www.nov.com/Segments/Rig_Technologies/Rig_Equipment/Land/Pipe_Handling/Vertical_Pipe_Handling/Stand_Transfer_Vehicle/Stand_Transfer_Vehicle.aspx.

|

| [9] |

ANON.CoDeSys help[EB/OL]. (2016-10-05)[2017-11-25].https://help.codesys.com/.

|

| [10] |

杨双业, 宋涛, 孔永超, 等. 基于软-硬逻辑相结合的钻杆盒电控系统开发[J]. 石油机械, 2018, 46(7): 7-11. YANG S Y, SONG T, KONG Y C, et al. Development of electronic control system of auto pipe slacking block based on combined soft and hard logic[J]. China Petroleum Machinery, 2018, 46(7): 7-11. |

| [11] |

李进付, 安庆宝, 董怀荣. 钻台自动化机械手装置的研制[J]. 石油机械, 2010, 38(11): 80-81. LI J F, AN Q B, DONG H R. The development of the rig automation manipulator device[J]. China Petroleum Machinery, 2010, 38(11): 80-81. |

| [12] |

杨立东, 陆洋, 徐晓波, 等. 自动化管具处理系统的研究与应用[J]. 石油机械, 2015, 43(10): 22-24, 53. YANG L D, LU Y, XU X B, et al. Research and application of automatic pipe handling system[J]. China Petroleum Machinery, 2015, 43(10): 22-24, 53. |

| [13] |

ANON. Siemens, Portalv14[EB/OL].(2018-12-13).[2019-06-16]. https:support.industry. siemens.com/cs/document/65601780/tia-portal-an-overview-of-the-most-important-documents-and-links-controller?dti=0&lc=en-WW.

|