2. 中国石油塔里木油田分公司;

3. 中石油江汉机械研究所有限公司

2. PetroChina Tarim Oilfield Company;

3. Jianghan Machinery Research Institute Limited Company of CNPC

0 引言

节流阀是管道系统中的一种阻力可变的节流元件,通过阀芯的上下开合来实现通过阀腔的流体流量的变化,是实现管道系统安全经济输送的重要设备。国内外已有专家学者对节流阀的结构特性进行了深入研究。H.UENO等[1]利用有限元差分法对不同形状阀腔的内流场进行了研究和分析,为石油相关的阀器件设计做出了突出贡献。N.LARS等[2]对石油专用阀进行了系统的试验检测和模拟分析。练章华等[3]在对锥形阀和楔形阀的分析研究中,总结了楔形阀的独特优点,分析获得了楔形节流阀的最佳结构。王德玉等[4]对阀芯振动和阀腔液压进行了研究,推导了阀芯轴向液压推力的计算公式。严宇等[5]通过流固耦合分析指出,将楔形阀的悬臂梁变为简支梁可以有效增加阀芯稳定性,并可在一定程度上起到抗振作用。张祥来等[6-9]从流场出发研究了节流阀的冲蚀问题,并对阀芯结构做了一定改进。之后,高世德等[10]对针形节流阀的杆体连接结构做了改进。刘清友等[11-12]采用Workbench软件对节流阀内部流场和阀芯应力进行了流固耦合模拟分析,得出当节流阀开度一定时,在阀芯变径台肩面与销轴连接处有严重应力集中,研究结果与现场节流阀失效情况符合度较高。宋保健等[13]基于流体动力学原理,对楔形节流阀开度与冲蚀速率的关系做了一定的理论研究。

此外,在节流阀的研发和生产中,国外的Cameron公司、EEC公司、FMC公司和WOM公司等,通过运用平衡受力、等离子注入以及记忆合金等技术与材料,在节流阀零部件的可靠性方面取得了重大突破[14],是世界上掌握节流阀先进生产技术的杰出代表。

近年来,西部油田在对节流阀的应用跟踪中发现,在节流阀阀芯的台肩和销孔处多次出现了断裂失效问题,这对井场的正常施工造成了严重影响。因此,研究阀芯台肩和销孔失效及对其进行结构改进,对延长节流阀寿命和保证生产安全具有十分重要的现实意义。

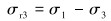

1 断裂理论分析 1.1 静载失效基于材料力学理论[15],在工程中,根据失效判据制定的强度准则一般为:

|

(1) |

式中:[σ]为许用应力,由材料本身性质决定,σri中i取1、3、4、M,分别对应了第一、第三、第四强度理论和摩尔准则下的相当应力。

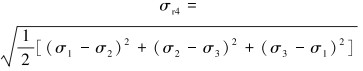

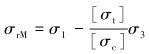

各相当应力的计算表达式分别为:

|

(2) |

|

(3) |

|

(4) |

|

(5) |

式中:[σt]和[σc]分别为材料的单向拉伸和压缩许用应力。

根据第一强度理论,无论材料处于何种应力状态,只要某处拉应力达到极限值,脆性断裂就会在该点发生,即拉应力对脆性材料的破坏起着决定性作用。而在本文的研究中,阀芯材料为YG8硬质合金,属于脆性材料,因此,该材料失效应以第一强度理论作为判断依据,相当应力为式(2)。由于材料的许用应力[σ](即抗拉强度)为1 500 MPa,所以在静载下阀芯拉应力越大,越容易发生断裂破坏,当最大拉应力大于1 500 MPa时,阀芯将产生静载下的断裂破坏。

1.2 低应力断裂失效在工程实际中,有时材料尽管能够满足强度理论,但是又往往会发生突然性断裂,这种在工作应力小于许用应力时所发生的突然性断裂,称为低应力脆断。高强度钢的低应力断裂是一种常见的失效现象。由于本文阀芯材料为YG8,其许用应力为1 500 MPa,属于高强度钢,所以在应力低于抗拉强度且有交变应力存在的情况下,也可能会发生阀芯断裂失效。

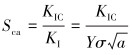

一般认为结构内部裂纹和缺陷的存在是低应力断裂的重要原因。根据断裂力学理论,裂纹结构体的强度可以通过应力强度因子KI和平面应变断裂韧度KIC两个指标来度量。若KI < KIC则裂纹不会扩展,若KI≥KIC,裂纹将会发生失稳扩展,直至断裂。安全系数可表示为:

|

(6) |

式中:Y为形状系数(与裂纹大小和形状有关),σ为名义应力(在裂纹位置上按照无裂纹计算的应力),a为裂纹长度或深度。

式(6)中的KIC、Y、a只与所用材料的性质和加工有关,因此在材料确定的情况下,可以利用改进结构来减小内部应力σ,从而达到提高材料的安全系数,避免零部件出现低应力断裂的目的。

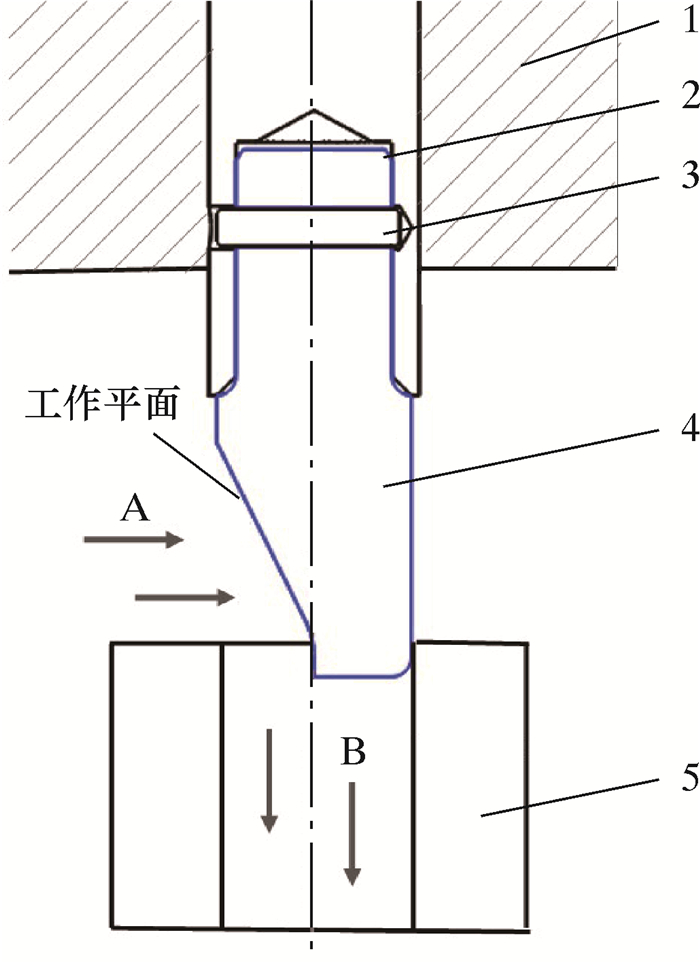

2 有限元力学分析 2.1 有限元模型建立图 1为节流阀的工作示意图。工作时,流体从A口沿水平方向经工作面进入阀腔内,经楔形面90°导向后沿B口流出,通过控制节流阀阀芯的上下移动来调节阀芯的开启度,进而对进入节流阀的液体流量进行控制。

|

| 1—上阀座;2—阀杆;3—销钉;4—阀芯;5—下阀座。 图 1 节流阀工作示意图 Fig.1 Schematic diagram of throttle valve |

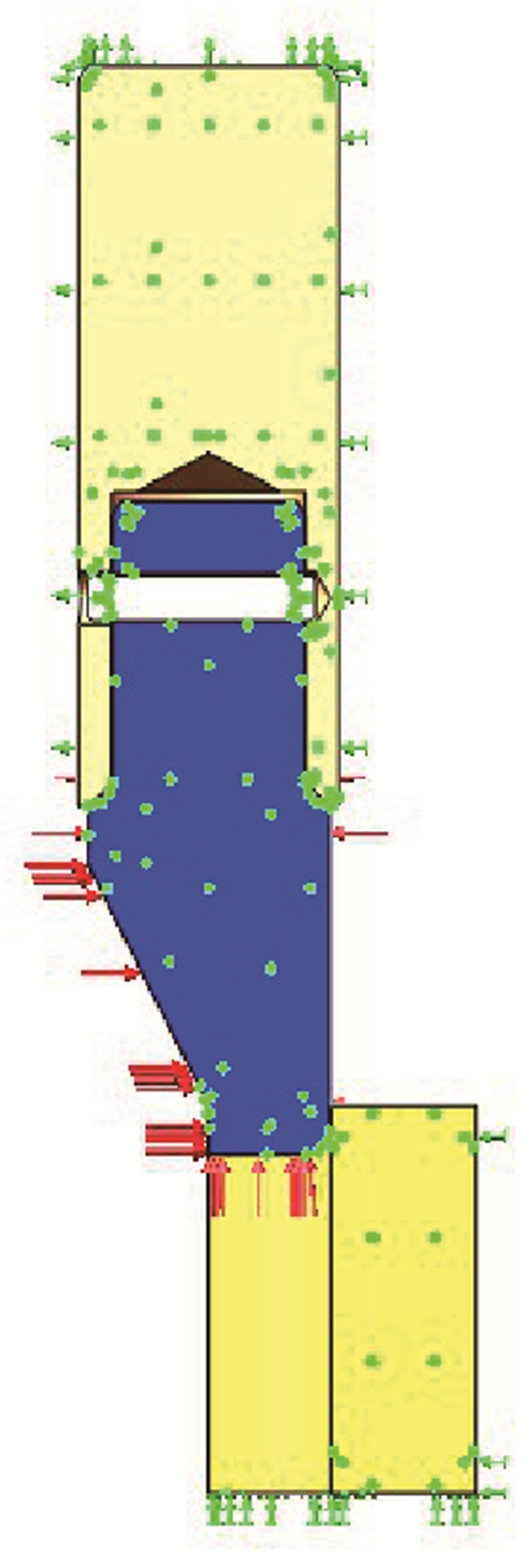

结合节流阀的工作原理,将阀杆和下阀座简化为全约束控制,流入阀腔液体的工作压力简化为作用在阀芯工作面上的水平压力和其他接触面的法向压力,且两部分的压力数值大小相等,从而建立如图 2所示简化后的节流阀有限元实体受力模型。

|

| 图 2 有限元实体受力模型 Fig.2 Finite element entity force model |

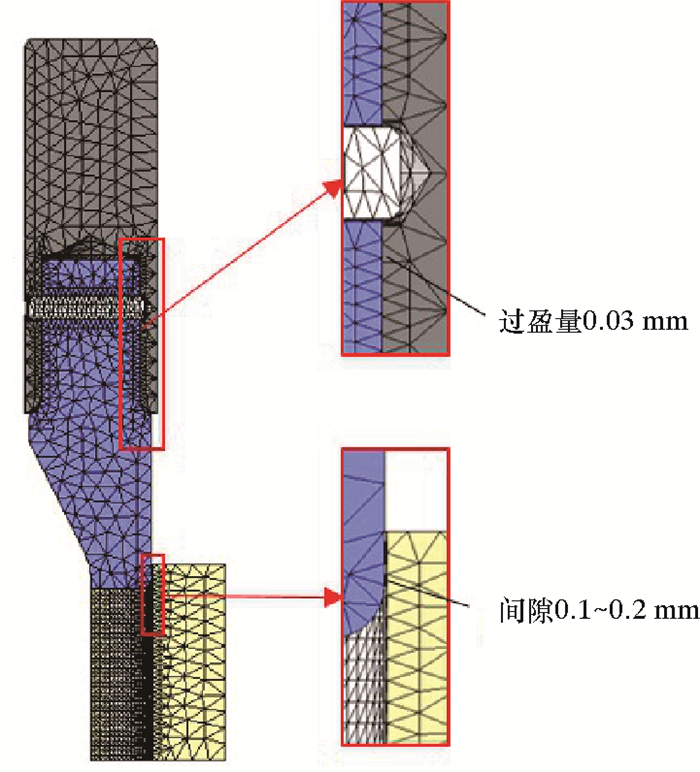

由于节流阀结构较为复杂,这里以四面体自由网格对阀芯、阀杆、下阀座以及销钉进行网格划分。为了提高计算精度,在零部件接触部分对网格做一定的加密处理。节流阀网格划分如图 3所示。图 3中,阀杆与阀芯为过盈配合,其过盈量为0.03 mm,阀芯和下阀座为间隙配合,其间隙为0.1~0.2 mm。

|

| 图 3 节流阀网格划分图 Fig.3 Throttle valve meshing |

在节流阀中,阀芯和下阀座的材料为YG8,阀杆材料为1Cr13,销钉的材料为0Cr17Ni4Cu4Nb,各材料力学特性如表 1所示。表 1中,σb为抗弯强度,σc为抗压强度,σs为屈服强度,σe为抗拉强度,E为弹性模量,υ为泊松比。

| 部件 | 材料 | σb/MPa | σc/MPa | σs/MPa | σe/MPa | E/GPa | υ |

| 阀芯及下阀座 | YG8 | 1 500 | 4 470 | — | 1 500 | 300 | 0.30 |

| 阀杆 | 1Cr13 | — | — | 517 | 655 | 210 | 0.30 |

| 销钉 | 0Cr17Ni4Cu4Nb | — | — | 1 000 | 1 060 | 205 | 0.29 |

2.2 阀芯主应力分析

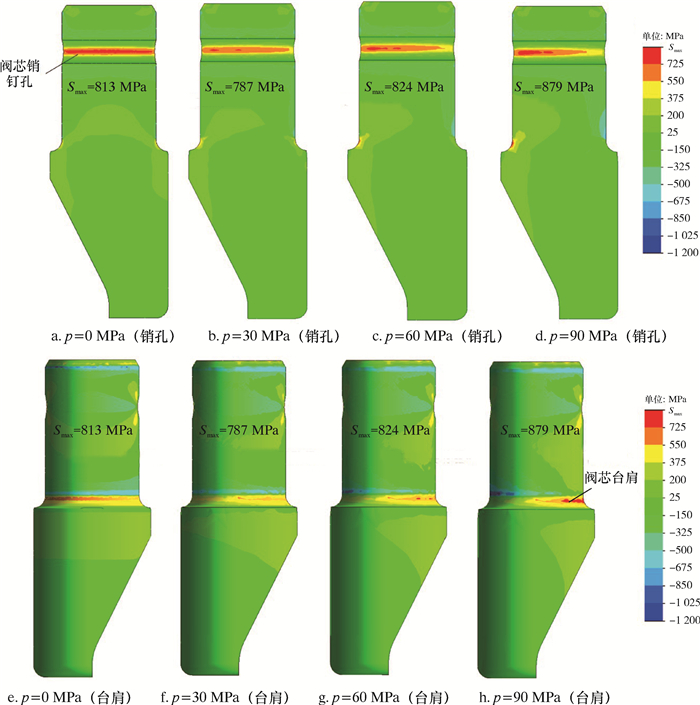

向图 2、图 3中建立的节流阀模型赋予表 1中的材料参数,经提交计算,获得节流阀阀芯的受力云图。受篇幅限制,本文仅对流体工作压力p为0、30、60和90 MPa时的阀芯进行了受力分析,得到阀芯最大主应力分布云图,如图 4所示。在流体工作压力为0 MPa时,即节流阀在完成装配的情况下,阀芯的最大拉应力区主要分布在销孔及台肩处,此时的最大拉应力为813 MPa。可见节流阀的阀杆和阀芯在过盈装配时,阀芯台肩和销孔处已存在一定的拉应力。

|

| 图 4 阀芯最大主应力分布云图 Fig.4 The maximum principal stress distribution of the valve core |

在节流阀工作时,由于阀芯与下阀座间存在着一定间隙,流体流经阀腔时会产生高频振动,从而对阀芯造成高频的交变应力作用。

从图 4可以看到:当工作压力在30 MPa时,阀芯上最大拉应力为787 MPa,较装配时的应力降低了约3%,可见,适量的工作压力可以在一定程度上减小阀芯的装配应力,有利于延长阀芯的服役周期;当工作压力小于40 MPa时,阀芯的最大拉应力区在销孔和台肩处相对集中,而在销孔处最大拉应力区更是几乎贯穿了整个销孔,因此在低压力(<40 MPa)下,阀芯销孔是出现失效的危险区域;随着工作压力的增加,销孔的最大拉应力区在逐渐减小,而台肩处的拉应力区域逐渐增大,阀芯的危险区域从阀芯销孔处转移到阀芯台肩,因此在高压力(>40 MPa)下,台肩处是节流阀阀芯失效的危险区域。

综上所述,阀芯台肩以及阀芯销孔是出现断裂失效的两个主要危险区域,分析结果与现场失效情况一致。

在计算中,由于得到的阀芯最大拉应力值始终小于材料1 500 MPa的抗拉强度,根据第一强度理论,在静载压力小于90 MPa情况下,阀芯不会出现断裂失效,所以节流阀失效的原因是阀芯长期受振动载荷作用而引起的低应力脆断。

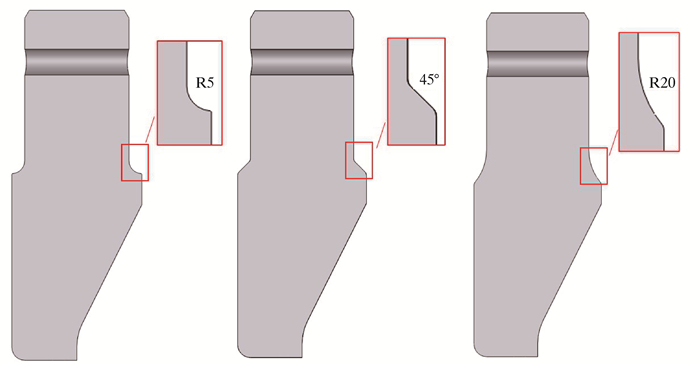

3 结构改进 3.1 阀芯台肩根据材料力学理论,在结构突变处会出现一定的应力集中,工程中一般通过倒角来降低应力集中。按照形状不用,倒角一般分为倒圆角(即倒圆)和倒直角两种。由于初始阀芯台肩的倒圆半径设计为5 mm,下面重新建立台肩结构参数,研究倒圆半径为20 mm和改为45°倒直角后,台肩的应力分布。台肩改进后的阀芯模型如图 5所示。

|

| 图 5 台肩改进后的阀芯模型 Fig.5 Model of the valve core with optimized shoulder |

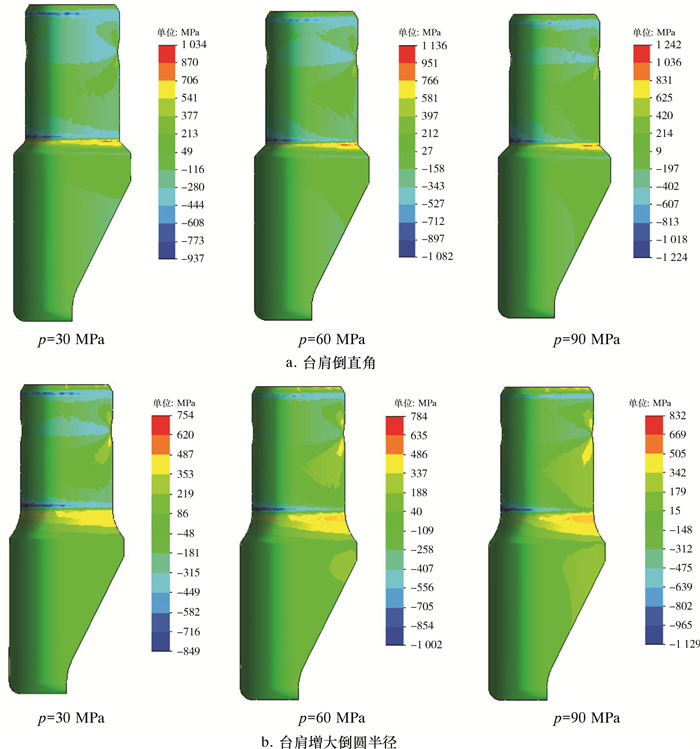

与之前模拟方法类似,对阀芯在30、60和90 MPa 3种工作压力下的受力情况进行计算,计算结果如图 6所示。

|

| 图 6 台肩改进后阀芯最大主应力云图 Fig.6 Stress distribution of the valve core with optimized shoulder |

与图 4中的台肩应力相比,将台肩改为倒直角后,台肩处应力反而增大,如图 6a所示,可见倒直角不利于降低台肩应力。图 6b为增大倒圆半径的后阀芯的应力云图,与图 4中阀芯应力相比,台肩应力得到了明显降低。因此,将倒圆半径增大为20 mm可以有效降低阀芯的台肩应力。

因此,倒直角将会增大台肩的应力,不利于节流阀的使用,而增大倒圆半径对于减小应力集中能够起到很好的效果,在阀芯设计和改良中应当予以考虑。

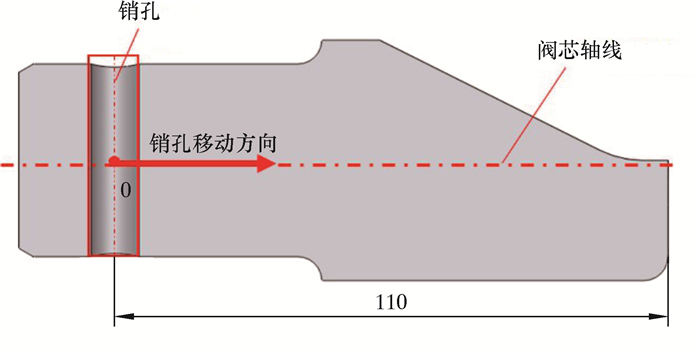

3.2 阀芯销孔在图 4中,销孔处是阀芯上除台肩以外的另一个最大拉应力集中区域。销孔的初始位置距离阀芯的工作端为110 mm,如图 7所示。下面在台肩改进的基础上,将销孔位置以初始位置为起点,沿靠近工作平面轴线的方向进行移动,分别计算销孔在移动距离为0、2、4、5、6、8和10 mm后,工作压力为30、45、60、75和90 MPa下的阀芯应力。

|

| 图 7 销孔移动示意图 Fig.7 Schematic diagram of pin hole placement |

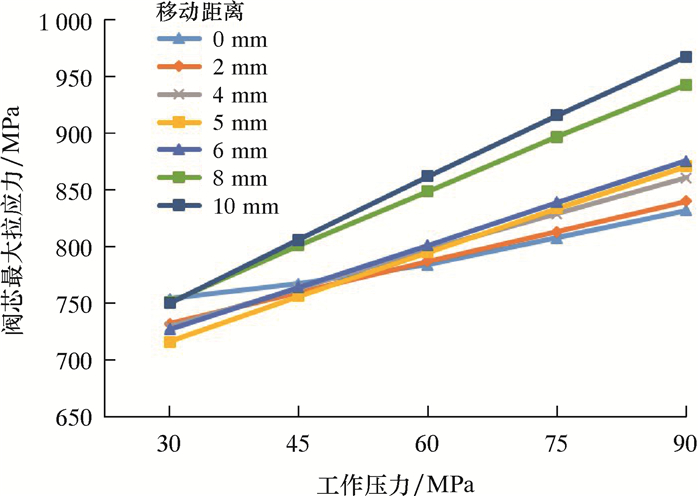

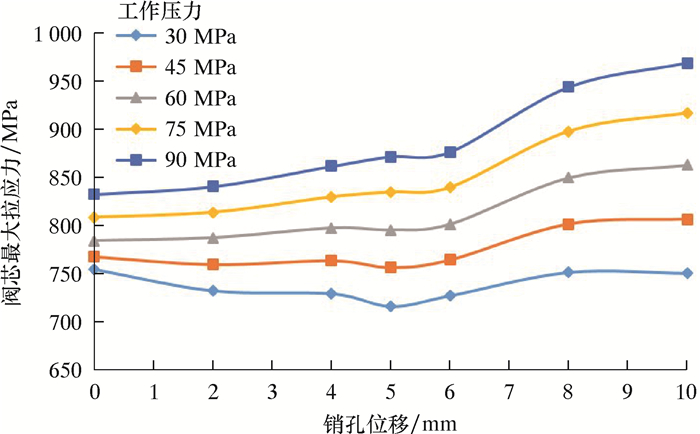

经计算,得到在不同工作压力下阀芯的最大拉应力与销孔移动距离之间的关系曲线,如图 8和图 9所示。

|

| 图 8 销孔移动不同距离后阀芯最大拉应力随工作压力的变化曲线 Fig.8 Effect of working pressure on the maximum tensile stress of valve core with pin hole at different places |

|

| 图 9 不同工作压力下阀芯最大拉应力随销孔位移的变化曲线 Fig.9 Effect of pin hole placement on the maximum tensile stress of the valve core under different working pressures |

从图 8可以看出:阀芯受到的拉应力随工作压力呈线性递增;销孔移动距离为0~6 mm时,阀芯应力随工作压力增加的速率较慢;销孔移动距离为8~10 mm时,阀芯应力随工作压力的增加的增速较快。因此销孔位置设计得离工作平面较近时,工作压力会对阀芯的最大拉应力造成较大影响。因此当阀芯经常处在高低压交变的环境中时,将销孔设置在位移为0 mm(即销孔初始位置处)的位置时,可减小因载荷变化对阀芯应力造成的交变影响,对延长阀芯的使用寿命更加有利。

从图 9可以看出:当工作压力小于60 MPa时,阀芯上最大拉应力开始时随位移的增大而减小,但当距离大于5 mm后,阀芯上最大拉应力随距离的增大而逐渐增大;当工作压力在60~90 MPa时,阀芯最大拉应力随销孔轴向移动距离的增大而不断增大。因此,当节流阀多在低压(<60 MPa)环境下工作时,销孔在位移为5 mm的位置处阀芯应力较小。当节流阀的工作压力多为高压(60 MPa)时,销孔设置在位移为0 mm的位置处将使阀芯的应力较小,对销孔的长期服役更有利。

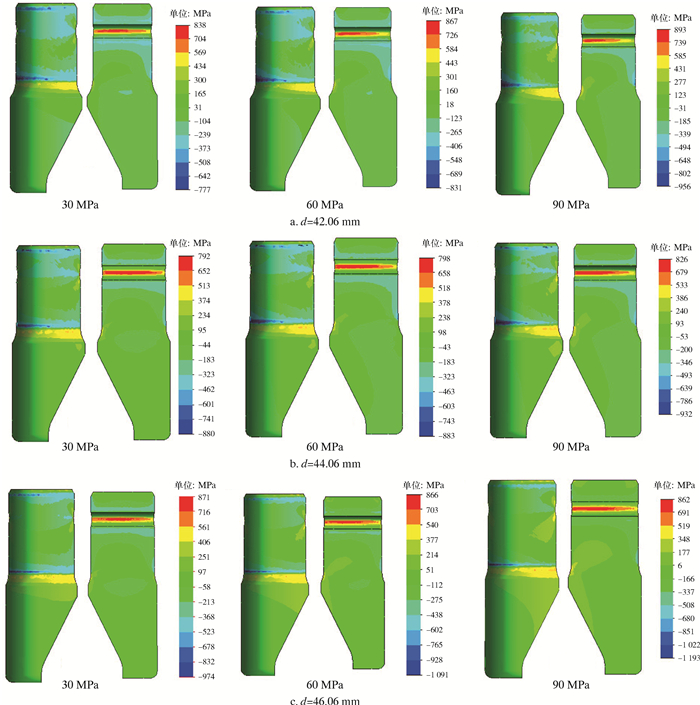

3.3 阀芯直径在节流阀安装中,阀芯与阀杆为过盈配合,配合段阀芯直径d=40.06 mm。现在将台肩半径为20 mm和销孔在初始位置的阀芯进行改进,保持过盈量为0.03 mm不变,将阀芯直径d调整为42.06、44.06和46.06 mm,计算得到的主应力如图 10所示。从图 10可以看出,尽管加粗了阀芯,但阀芯的最大拉应力并没有得到明显下降,因此通过增大阀芯直径不能降低阀芯应力。所以在结构改进中采用增大阀芯直径来减小其应力的方法不可取。

|

| 图 10 阀芯直径增加后在不同压力下的最大主应力云图 Fig.10 Main stress distribution at different pressures after the valve core diameter is increased |

4 现场应用

新疆某油田多为高温、高压油气井,由于工作环境恶劣,有不少井的节流阀使用寿命仅为2~3个月,对生产造成了严重影响。针对现场工况特点,油田开展了节流阀的优化设计工作,并在重庆新泰机械有限公司进行了改进型节流阀的试制。新型节流阀在新疆某油田5口井中得到了应用。截至目前,在同样的工况下,5口井的节流阀服役均超过14个月。可见改进后的节流阀寿命得到了大幅延长,为油田节省了大量成本。

5 结论(1) 流体压力在0~90 MPa内,阀芯内最大拉应力为787~879 MPa,小于材料的抗拉强度,按照强度理论,静载作用下阀芯不会发生破坏,但阀芯由于长期受到高速流体诱发的交变振动作用,使得阀芯出现了低应力下的脆性断裂。

(2) 在低流体压力下,阀芯最大拉应力区主要集中在销孔位置,所以销孔可能最先发生应力失效。而在高流体压力下,销孔处拉应力区减小,而台肩处最大拉应力区增大,所以台肩将可能最先发生失效。

(3) 在对阀芯进行结构改进中,为了减小阀芯应力,应适当增大台肩倒角,对于销孔的位置应该视阀芯的工作环境而定,具体来讲,阀芯经常应用于低压环境(< 60 MPa)时,将位移改在5 mm处较为适宜,如果阀芯的工作压力值大小经常发生变化或工作环境压力较大时,销孔位置宜选在0 mm的位置处。另外,通过增大阀芯直径来减小其主应力的作用效果不是很明显,所以在结构改进中采用增大阀芯直径来减小其应力的方法不可取。

| [1] |

UENO H, OKAJIMA A. Noise measurement and numerical-simulation of oil flow in pressure control valves[J]. Journal Series B-Fluids and Thermal Engineering, 1994, 37(2): 336-341. DOI:10.1299/jsmeb.37.336 |

| [2] |

LARS N, TERJE S. Erosion of oil & gas industry choke valves using computational fluid dynamics and experiment[J]. International Journal of Heat and Fluid Flow, 1998, 19: 636-643. DOI:10.1016/S0142-727X(98)10039-5 |

| [3] |

练章华, 刘干, 龚建文, 等. 高压节流阀流场分析及其结构改进[J]. 石油机械, 2004, 32(9): 22-24. LIAN Z H, LIU G, GONG J W, et al. Fluid field analysis of high pressure throttle valve and its structure improvement[J]. China Petroleum Machinery, 2004, 32(9): 22-24. DOI:10.3969/j.issn.1001-4578.2004.09.008 |

| [4] |

王德玉, 刘清友, 何霞. 高压节流阀的失效与受力分析[J]. 天然气工业, 2005, 25(6): 94-96. WANG D Y, LIU Q Y, HE X. Analysis on failure and force of high-pressure throttle valve[J]. Natural Gas Industry, 2005, 25(6): 94-96. DOI:10.3321/j.issn:1000-0976.2005.06.029 |

| [5] |

严宇, 张力, 张钊源. 节流阀失效的流固耦合分析研究[J]. 石油化工安全技术, 2006, 22(2): 44-46. YAN Y, ZHANG L, ZHANG Z Y. Study on fluid-solid coupling analysis of throttle valve failure[J]. Petrochemical Safety Technology, 2006, 22(2): 44-46. DOI:10.3969/j.issn.1673-8659.2006.02.016 |

| [6] |

张祥来. 井控节流阀冲蚀机理及结构优化[J]. 天然气工业, 2008, 28(2): 83-84. ZHANG X L. Erosion mechanism of well control throttle valves and its structural optimization[J]. Natural Gas Industry, 2008, 28(2): 83-84. DOI:10.3787/j.issn.1000-0976.2008.02.022 |

| [7] |

张晓东, 李俊华. 基于Fluent的锥形节流阀流场数值模拟[J]. 石油矿场机械, 2009, 38(9): 50-52. ZHANG X D, LI J H. Numerical simulation for flow field of conical wing valve based on Fluent[J]. Oil Field Equipment, 2009, 38(9): 50-52. DOI:10.3969/j.issn.1001-3482.2009.09.013 |

| [8] |

付玉坤, 刘炯, 王娟, 等. 高压井控楔形节流阀三维流场模拟及阀芯失效分析[J]. 石油矿场机械, 2010, 39(7): 5-8. FU Y K, LIU J, WANG J, et al. 3D flow simulation and erosion mechanism analysis of the high-pressure throttle valves[J]. Oil Field Equipment, 2010, 39(7): 5-8. DOI:10.3969/j.issn.1001-3482.2010.07.002 |

| [9] |

李悦钦, 李友, 战晓溪, 等. 高压节流阀冲蚀机理研究[J]. 石油和化工设备, 2010, 13(4): 31-33. LI Y Q, LI Y, ZHAN X X, et al. Study on erosion mechanism of high pressure throttle valve[J]. Petro & Chemical Equipment, 2010, 13(4): 31-33. DOI:10.3969/j.issn.1674-8980.2010.04.008 |

| [10] |

高世德, 邓利新, 王宏吉, 等. 针式节流阀阀杆连接结构改进[J]. 机械工程师, 2012(3): 163-164. GAO S D, DENG L X, WANG H J, et al. Improvement of valve rod connection structure of needle throttle valve[J]. Mechanical Engineer, 2012(3): 163-164. DOI:10.3969/j.issn.1002-2333.2012.03.077 |

| [11] |

刘清友, 包凯, 付玉坤, 等. 高压节流阀节流特征及流固耦合失效分析[J]. 流体机械, 2014, 42(6): 50-54. LIU Q Y, BAO K, FU Y K, et al. Throttling characteristics and failure analysis of high pressure throttle valves based on fluid-solid coupling[J]. Fluid Machinery, 2014, 42(6): 50-54. DOI:10.3969/j.issn.1005-0329.2014.06.011 |

| [12] |

包凯, 刘清友. 基于Workbench流固耦合节流阀数值分析与优化设计[J]. 机械设计与研究, 2014, 30(4): 116-119. BAO K, LIU Q Y. The numerical analysis and optimization design for throttle valves based on fluid-solid coupling Workbench[J]. Machine Design & Research, 2014, 30(4): 116-119. |

| [13] |

宋保健, 明鑫, 孙凯, 等. 楔形节流阀冲蚀磨损规律研究[J]. 石油矿场机械, 2018, 47(4): 30-34. SONG B J, MING X, SUN K, et al. Study on the erosion law of wedge-shaped throttle valve[J]. Oil Field Equipment, 2018, 47(4): 30-34. DOI:10.3969/j.issn.1001-3482.2018.04.006 |

| [14] |

刘干.节流阀结构研究与流场数值模拟分析[D].成都: 西南石油学院, 2003. LIU G. Research on throttle structure and numerical simulation of flow field[D]. Chengdu: Southwest Petroleum Institute, 2003. http://cdmd.cnki.com.cn/article/cdmd-10615-2003125013.htm |

| [15] |

蒋平. 工程力学基础:材料力学[M]. 2版. 北京: 高等教育出版社, 2009. JIANG P. Fundamentals of engineering mechanics mechanics of materials[M]. 2rd ed. Beijing: Higher Education Press, 2009. |