0 引言

油气田开发经常伴随着井下工具的研发和应用,采用新材料、新工艺设计的井下工具必须进行室内测试来评价其在各种工况下的工作性能是否达到安全可靠的使用要求。新研发或引进的井下工具如果不进行室内测试评价而直接投入现场使用,则会极大地增加作业风险。以川渝地区页岩气开发为例,入井的各类桥塞和套管滑套等工具每年都多达千余只,其中部分井现场施工过程中存在放喷时桥塞上移、下入时桥塞提前坐封、坐封时桥塞丢手异常及套管滑套无法正常开启等问题,严重影响现场施工效果[1-4]。

高温高压井下工具试验系统能够对封隔器、桥塞、滑套及节流器等井下工具开展有效的检测及评价[5-9]。目前,国内多家油田公司都针对性地建有高温高压井下工具试验系统,但现有系统多存在功能单一、操作复杂、运行能耗高以及检测范围窄等问题[10-13]。鉴于此,笔者通过对已建同类系统的技术优势和局限性的全面对比与分析,并根据川渝气田井下工具应用环境特点,研制了DTTS-200-140高温高压井下工具试验系统。该试验系统为新研发工具的性能检测与技术把关提供了有效手段,为新引进工具的性能评估提供了技术支撑。

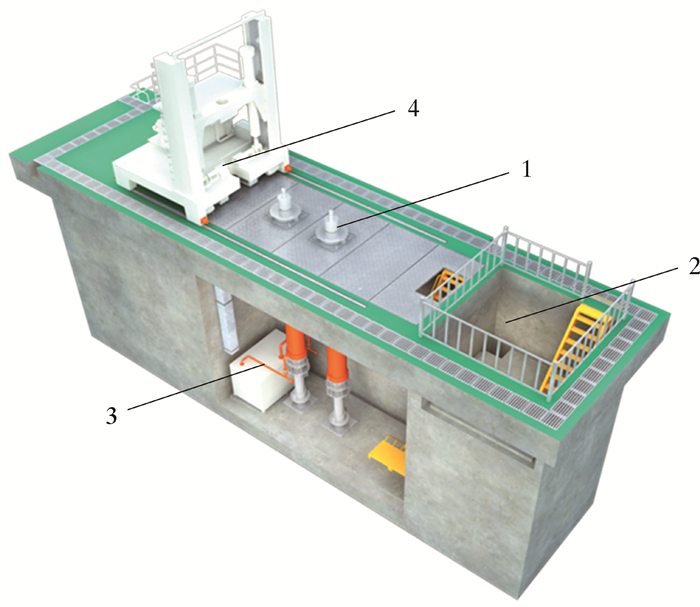

1 技术分析 1.1 结构DTTS-200-140高温高压井下工具试验系统主要包括超高压试验井筒、加压试验系统、加热保温系统、力加载试验机、低压供气系统和测控系统6个部分。超高压试验井筒包含常温和高温两个试压井筒,采用悬挂内衬套方式,适合于开展与ø177.8 mm及以下规格套管匹配的井下工具性能试验。压力试验系统为试验井筒提供高压试验介质并控制试验压力,其驱动气源来自于低压供气系统。加热保温系统用于加热试验井筒内的试验介质,使井下工具达到要求温度并保持恒温。力加载试验机是试验系统中最重要的力加载设备,主要是满足对试验井筒中工具施加拉、压、扭载荷。测控系统可实现系统参数控制、数据采集及远程监控。试验系统结构示意图如图 1所示。

|

| 1—超高压试验井筒;2—压力试验系统与低压供气系统;3—加热保温系统;4—力加载试验机。 图 1 高温高压井下工具试验系统结构示意图 Fig.1 Structural schematic of high temperature and high pressure downhole tool test system |

1.2 工作原理

根据试验工况要求,下入需要的内衬套管,并将内衬套管悬挂在超高压试验井筒内,同时确保套管下部要插入井下的下扶正防转堵头内,使套管在试验过程中不会转动。将试验工具与加压接头或力加载接头连接并下入内衬套管内,接头拧紧螺纹可以通过力加载试验机来完成。

根据试验参数要求,启动高温循环泵向试验井筒加热,热量传递给套管内试验工具并升温至要求温度后,开启低压供气系统为加压试验系统提供气源,选择不同的管路流程进行加压试验。根据工具测试需求,利用力加载试验机对试验工具施加拉、压和旋转载荷。

1.3 系统功能(1) 能够模拟井下封隔器类工具在高温高压工况下的整体功能性试验。

(2) 可对井下工具进行坐封、解封、耐温、耐压及强度试验。

(3) 可对胶筒和密封圈等井下用橡胶制品在高温高压条件下进行老化、抗疲劳性能及寿命评估试验。

(4) 可对井下工具进行拉、压、扭等力学性能试验。

(5) 能够测试井下工具在高温高压环境中设计功能的可靠性及各项技术参数的稳定性。

1.4 主要技术参数井筒内径:225 mm;

井筒有效工作高度:6 m;

可以更换的套管外径:177.8、139.7、127.0和114.3 mm;

最高工作压力:140 MPa;

最高工作温度:200 ℃;

压力控制精度:±0.5%FS;

温度控制精度:±2 ℃;

最大加载拉/压力:300 kN;

最大加载扭矩:10 kN·m;

系统可连续运行试验时间≥360 h。

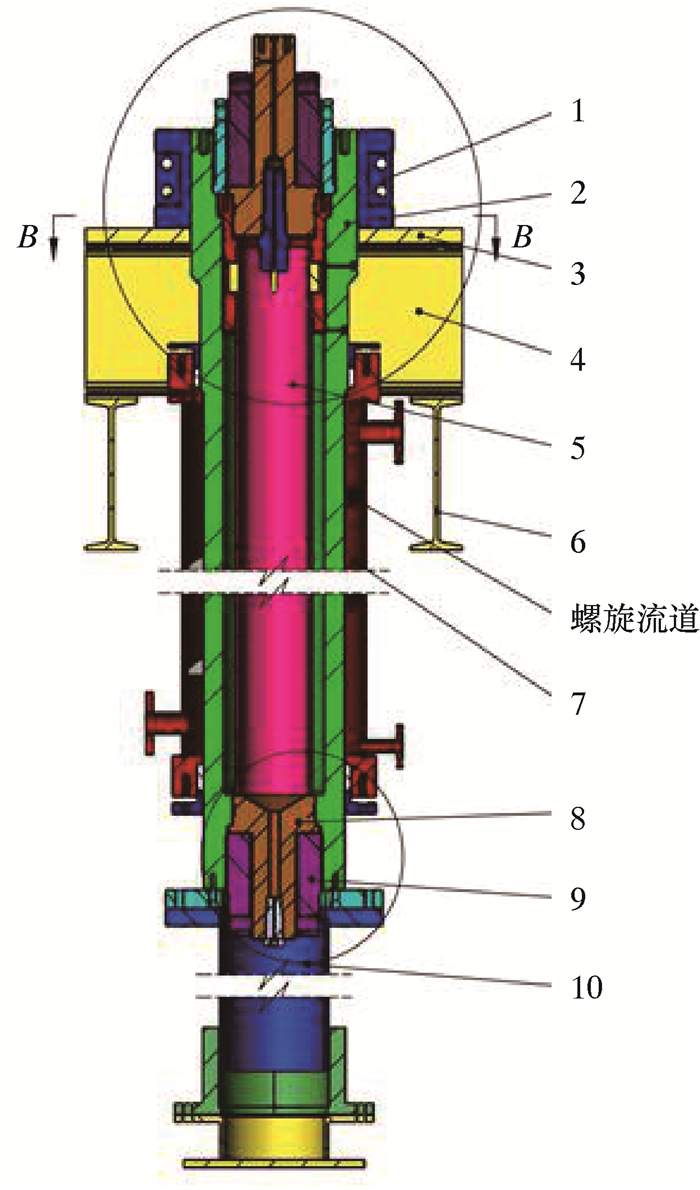

2 系统关键技术 2.1 超高压试验井筒超高压试验井筒结构如图 2所示。超高压试验井筒按照超高压容器设计标准进行设计,采用整体结构,整根锻件制造,制造材料为军用级炮筒钢(PCrNi3MoVA),材料杂质质量分数低(w(P)≤0.012%、w(S)≤0.008%),综合力学性能高。超高压试验井筒采用两套固定井筒更换多种不同规格内衬套管的安装方式,利用压环快装结构和组合式密封替代螺纹连接,提高了密封可靠性,在满足耐压140 MPa、耐温200 ℃及拉压扭载荷的安全工况下,节约了投资费用,对不同规格工具适应性强,扩展升级空间大。井筒设置上腔、下腔和中心腔加压口,满足各腔独立加压需求。井筒多个部位增设温度传感器接口及排污塞结构,提高了全井筒温度测量精度,避免了脏物堵塞井筒。

|

| 1—悬挂卡箍;2—井筒;3—井口垫板;4—工字梁;5—衬管;6—预埋梁;7—加热套;8—下密封头;9—下压环;10—扶正结构。 图 2 超高压试验井筒结构示意图 Fig.2 Schematic of the ultrahigh pressure test wellbore |

2.2 加热保温系统

加热保温系统采用电磁加热方式,通过高频控制发生器将50 Hz交流电流变成30 kHz的高频交流电流,通过电磁加热感应器转换为高频交变磁场。该高频交变磁场的磁力线作用到金属管道上产生蜗流,从而快速加热金属管道。系统采用智能温控技术,实现在不同加热阶段自动调整加热功率,在保证热效率的同时节能降耗。井筒底部安装有特殊设计的探针式温度传感器,可最大程度地接近试验工具实际安装位置,实现了井筒内试验工具安装位置温度的精确测量。

2.3 力加载试验机力加载试验机是试验系统中最重要的加载设备,通过连接到立柱总成上的两个主加载液缸对试验工具施加拉压载荷,通过拧紧螺纹装置对试验工具施加扭矩载荷。力加载试验机的两个主加载液缸活塞杆上装有两只拉、压传感器,拧紧螺纹装置上安装扭矩传感器,立柱总成上安装有位移传感器,可同时对试验工具施加的拉压载荷、扭矩载荷和位移进行测量。力加载试验机配有轨道式行走机构和液压式自动锚定装置,保证了操作的便利性,同时也提高了试验工具在进行力加载试验时加载机的稳定性,有效克服了试验工具上顶力超过加载机自重产生的风险,提升了系统安全性。

2.4 测控系统测控系统是高温高压井下工具试验系统的控制中枢,由2台双联控制操作柜、配套软件、数据采集卡、通信网卡、现场PLC、数据采集线、传输线及传感器等构成。通过测控系统可控制试验系统各组成单元的运行、参数设定、数据采集与显示以及状态监控等。整个试验系统采用计算机控制,既可以按照设定的试验工艺流程进行程序自动控制,也可对试验系统的各个泵和阀等进行独立操控。该系统中压力和温度的控制均采用PID控制,该控制方式可以长时间、连续、安全、稳定地运行。

试验系统控制软件分为上位机软件和下位机软件。上位机软件是运行在工业级计算机上的控制服务程序,包括人机界面功能和数据采集处理功能;下位机软件自动采集试验数据并上传到上位机进行处理与分析,同时执行上位机指令控制执行元件的动作。控制软件界面如图 3所示。

|

| 图 3 控制软件界面 Fig.3 Control software interface |

3 系统试验

利用DTTS-200-140高温高压井下工具试验系统开展了可钻式复合桥塞性能试验和延迟开启式套管趾端滑套性能试验,获取的试验数据既验证了试验系统的测试能力,也为工具的现场应用提供了技术支撑。

3.1 可钻式复合桥塞性能试验可钻式复合桥塞多层段压裂技术是页岩气等非常规油气藏开发的主体储层改造技术,该技术具有无限级分段、管柱结构简单、不易造成砂卡、解除封堵快捷以及钻后井筒全通径等特点。可钻式复合桥塞实物如图 4所示。可钻式复合桥塞是否具备良好的坐封性能、稳定的密封性能和可靠的钻磨性能直接影响到整套工艺实施的成败。

|

| 图 4 可钻式复合桥塞实物图 Fig.4 Photo of the drillable composite bridge plug |

利用高温高压井下工具试验系统对可钻式复合桥塞坐封性能及密封性能进行了测试,结合Baker20#坐封工具,实测复合桥塞坐封载荷为156 kN;坐封后在120 ℃高温条件下承压差70 MPa,稳压15 min,压降0.3 MPa。测试结果表明,复合桥塞坐封性能及密封性能符合设计要求。可钻式复合桥塞密封性能试验曲线如图 5所示。

|

| 图 5 可钻式复合桥塞密封性能试验曲线 Fig.5 Sealing performance test curve of the drillable composite bridge plug |

3.2 延迟开启式套管趾端滑套性能试验

套管趾端滑套作为分段压裂管柱第一级压裂滑套,随套管入井并完成固井,压裂时只需通过井口加压至设计压力即可将其过液孔开启,形成第一段压裂通道,从而取代连续管射孔作业,提高作业效率,降低作业风险及成本。有效的延迟时间和准确的开启压力值是评价延迟开启式套管趾端滑套性能的两个重要参数。延迟开启式套管趾端滑套井口安装如图 6所示。

|

| 图 6 套管趾端滑套井口安装图 Fig.6 Installation of the toe sliding sleeve |

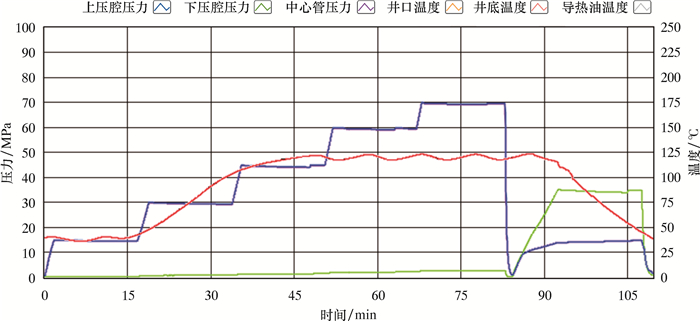

利用高温高压井下工具试验系统对延迟开启式套管趾端滑套性能进行了测试。试验系统加热至180 ℃并保温后向滑套内腔加压至90 MPa,压降力至87 MPa时系统自动补压至90 MPa,稳压约50 min后系统压力突降。测试结果显示,套管趾端滑套在经历约50 min的延迟时间后过液孔顺利开启,其延迟时间和开启压力值与设计相符合。套管趾端滑套性能试验曲线如图 7所示。

|

| 图 7 套管趾端滑套性能试验曲线 Fig.7 Performance test curve of the toe sliding sleeve |

4 结论

(1) 研制的DTTS-200-140高温高压井下工具试验系统具备在压力140 MPa、温度200 ℃、拉压载荷300 kN和扭矩载荷10 kN·m条件下开展井下工具性能测试的能力。

(2) 试验井筒采用悬挂内衬套方式并利用压环快装结构和组合式密封替代螺纹连接,提高了系统密封可靠性;采用智能温控技术在保证热效率的同时最大程度地地实现了节能降耗;配置液压式自动锚定装置提升了力加载试验机稳定性和安全性。

(3) 利用试验系统开展了可钻式复合桥塞和延迟开启式套管趾端滑套性能试验,获取了复合桥塞坐封力和套管趾端滑套开启压力值等关键数据,充分检验了试验系统性能的可靠性。该试验系统的研制成功为井下工具入井前的性能检测和质量评估提供了技术支撑。

| [1] |

王海东, 唐凯, 陈锋, 等. 桥塞与分簇射孔联作工艺及其在川渝页岩气区的应用[J]. 测井技术, 2017, 41(3): 373-377. WANG H D, TANG K, CHEN F, et al. Technology of bridge plug and multi-cluster perforation and it's application in shale gas of Sichuan and Chongqing Area[J]. Well Logging Technology, 2017, 41(3): 373-377. |

| [2] |

刘祖林, 杨保军, 曾雨辰. 页岩气水平井泵送桥塞射孔联作常见问题及对策[J]. 石油钻采工艺, 2014, 36(3): 75-78. LIU Z L, YANG B J, ZENG Y C. Common problems of pumping bridge plug and clustering perforation for horizontal shale gas well and countermeasures[J]. Oil Drilling & Production Technology, 2014, 36(3): 75-78. |

| [3] |

帅春岗, 马辉运, 魏微, 等. 深层长水平段页岩气井趾端压裂滑套的研制[J]. 天然气工业, 2018, 38(8): 57-62. SHUAI C G, MA H Y, WEI W, et al. Research and development of the toe fracturing sliding sleeve technology for deep-seated shale gas wells with long horizontal sections[J]. Natural Gas Industry, 2018, 38(8): 57-62. |

| [4] |

王海东, 陈锋, 李然, 等. 四川页岩气井压裂用桥塞技术及泵送作业分析[J]. 钻采工艺, 2018, 41(3): 114-116. WANG H D, CHEN F, LI R, et al. Bridge plugs used for fracturing in Sichuan shale gas wells and pumping operation analysis[J]. Drilling & Production Technology, 2018, 41(3): 114-116. DOI:10.3969/J.ISSN.1006-768X.2018.03.36 |

| [5] |

尚春民, 张东梅, 张心明, 等. 井下工具水浸试验系统研究[J]. 石油机械, 2012, 40(7): 76-80. SHANG C M, ZHANG D M, ZHANG X M, et al. Research on the water immersion experimental system for downhole tool[J]. China Petroleum Machinery, 2012, 40(7): 76-80. |

| [6] |

边江, 韩进, 汪韶明, 等. 井下工具油浸试验系统[J]. 石油机械, 2005, 33(7): 13-14. BIAN J, HAN J, WANG S M, et al. Oil immersion test system of downhole tools[J]. China Petroleum Machinery, 2005, 33(7): 13-14. DOI:10.3969/j.issn.1001-4578.2005.07.005 |

| [7] |

贾光政, 孟祥伟, 方华, 等. 水平井井下工具模拟试验装置的研制[J]. 石油机械, 2010, 38(7): 11-13. JIA G Z, MENG X W, FANG H, et al. Research on the simulation test device for the downhole tools of the horizontal well[J]. China Petroleum Machinery, 2010, 38(7): 11-13. |

| [8] |

刘克福, 雷玉勇, 蒋代君, 等. 石油井下工具超高压试压检测装置研制[J]. 机械设计与研究, 2013, 29(5): 84-86. LIU K F, LEI Y Y, JIANG D J, et al. Development of ultrahigh pressure testing device for petroleum down-hole tools[J]. Machine Design & Research, 2013, 29(5): 84-86. DOI:10.3969/j.issn.1006-2343.2013.05.022 |

| [9] |

伊伟锴, 叶金胜, 于学信, 等. 压裂完井工具高温高压性能模拟试验装置[J]. 石油机械, 2016, 44(7): 27-30. YI W K, YE J S, YU X X, et al. Development of HPHT performance simulation test device for fracturing completion tools[J]. China Petroleum Machinery, 2016, 44(7): 27-30. |

| [10] |

章发明. 大港油田钻采工具试验系统研制[J]. 石油矿场机械, 2009, 38(1): 72-78. ZHANG F M. Development of drilling tool test system in Dagang Oilfield[J]. Oil Field Equipment, 2009, 38(1): 72-78. DOI:10.3969/j.issn.1001-3482.2009.01.019 |

| [11] |

张宏杰, 栾中伟, 徐群, 等. 吊装式井下工具试验井口拉压扭系统[J]. 石油机械, 2009, 37(3): 48-50. ZHANG H J, LUAN Z W, XU Q, et al. Hoisting downhole tool test wellhead tension, pressure and torsion system[J]. China Petroleum Machinery, 2009, 37(3): 48-50. |

| [12] |

缑晓军, 朱国新, 曹崇辉, 等. 井下工具试验装置设计分析[J]. 石油矿场机械, 2007, 36(8): 87-90. GOU X J, ZHU G X, CAO C H, et al. An analysis of test-equipment design for the downhole tool[J]. Oil Field Equipment, 2007, 36(8): 87-90. DOI:10.3969/j.issn.1001-3482.2007.08.025 |

| [13] |

章发明, 王智明, 王东, 等. 随钻仪器和定向工具实钻及循环试验系统的研制[J]. 石油机械, 2016, 44(3): 30-33. ZHANG F M, WANG Z M, WANG D, et al. Development of drilling and circulation test system for LWD and directional drilling tool[J]. China Petroleum Machinery, 2016, 44(3): 30-33. |