2. 盐城市金巨石油机械制造有限公司;

3. 盐城工学院汽车工程学院

2. Yancheng Jinju Petroleum Machinery Manufacturing Co., Ltd.;

3. School of Automotive Engineering, Yancheng Institute of Technology

0 引言

相较于传统压井修井作业技术,带压修井作业具有显著优势,因此越来越多的油气田开始采用带压作业装备[1-2]。然而,由于施工装备的通用性较差,传统带压检泵过程中,需采用抽油杆带压作业机[3]和油管带压作业机[4]两套装置交替施工,涉及到整体装备的多次安装和拆卸。这些带压作业装备[5-9]的质量一般都在10 t以上,频繁更换拆卸基础井口装置不仅费时费力,还存在严重的安全隐患。在此背景下,相关油气田和石油机械公司迫切需要研发通用性更高和操作方便的作业装备。此外,传统带压修井机的防喷系统[10]受管柱和抽油杆规格的影响较大,通用性较差。传统的夹持系统中卡瓦夹持表面易和管柱以及抽油杆表面产生串滑等现象。

为解决抽油杆的带压检泵[11]频繁调换井口、占井周期长以及安全风险高等问题[12],盐城市金巨石油机械制造有限公司联合相关科研机构开展了相关的研究探索,通过对带压作业装置的结构优化[13-14],设计了一套高集成度的油水井管杆一体化带压作业机,并对其关键零部件进行了改进设计[15]。

1 新型管杆一体化带压作业机结构设计在油管带压作业机的基础上,通过对井口结构形式、防喷系统和夹持系统等进行全方位工艺技术创新,将油管和抽油杆两套带压作业机有机融合,研发了新型管杆一体化带压作业机[16]。

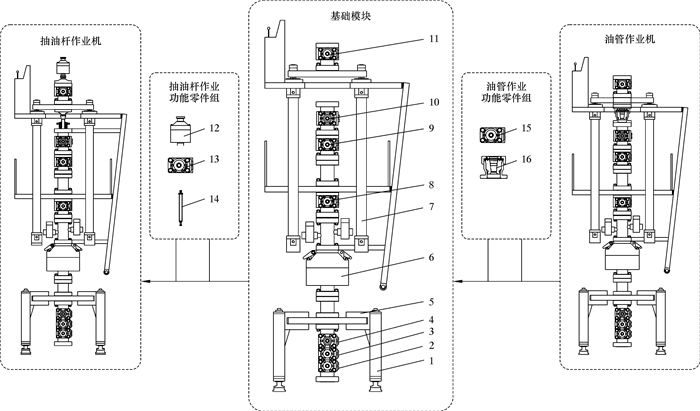

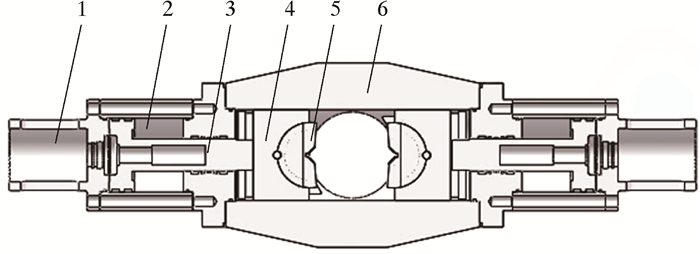

1.1 结构新型管杆一体化作业机的结构如图 1所示。按照设备结构特点,将整套油管带压作业机划分为基础模块和功能模块两部分。基础模块和相应功能模块组合后即为独立的抽油杆作业机或油管作业机。

|

| 1—油缸支腿;2—全封防喷器;3—备用半封防喷器;4安全卡瓦;5—平衡块;6—万能液压环形防喷器;7—举升油缸;8—闸板下半封防喷器;9—闸板上半封防喷器;10—固定卡瓦;11—移动卡瓦;12—抽油杆专用环形防喷器;13—万能抽油杆卡瓦;14—伸缩防喷缸;15—油管卡瓦;16—高压自封。 图 1 管杆一体化带压作业机结构示意图 Fig.1 Structural schematic of the tubing-rod integrated snubbing operation device |

1.1.1 基础模块

基础模块是整套设备功能部件安装的基础,它由全封防喷器、半封防喷器、安全卡瓦、基础平衡块、上下单闸板半封防喷器、环形防喷器、移动卡瓦、固定卡瓦、举升油缸、平衡卸载四通、平台、控制操作箱以及4个液压油缸支腿组成。每个油缸支腿可以有30°的回转空间,可以随着井场情况决定安装方向,因而可以最大限度地适应井场的各种流程布局。

1.1.2 功能模块功能模块可分为抽油杆带压作业功能零件组和油管带压作业功能零件组,每个功能零件组的零件数不超过5个。其中抽油杆带压作业功能零件组只用于起下抽油杆,包括抽油杆专用环形防喷器、伸缩防喷缸和万能抽油杆卡瓦;油管带压作业功能零件组只用于起下油管,包括油管带压作业的配套附件油管卡瓦和高压自封。

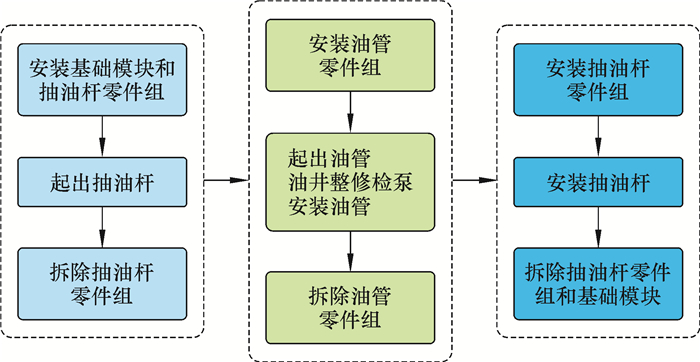

1.2 工作流程图 2为管杆一体化带压作业机修井过程的工作流程图。从图 2可以看出,在不拆卸主体结构的前提下,只需更换少数功能零件,即可完成从抽油杆作业机至油管带压作业机的切换,相对于传统修井机,管杆一体化带压作业机可降低作业过程中频繁带压调换井口带来的安全风险,同时降低设备(吊车)使用成本40%以上。

|

| 图 2 管杆一体化带压作业工作流程图 Fig.2 Work flow chart of the tubing-rod integrated snubbing operation device |

1.3 主要技术参数

举升油缸最大行程:2.5 m;

工作通径:186 mm;

基础模块高度:(5.5±0.3) m;

油管密封结构最大承压:35 MPa;

抽油杆密封结构最大承压:21 MPa;

最大提升载荷:600 kN。

2 关键技术开发管杆一体化带压作业机可实现高效修井,只需更换少数零件即可完成整个修井过程。为了适应抽油杆和油管两种工作对象,对该作业机传统的防喷系统、夹持系统和液路系统等关键零部件进行了升级改造。针对同一口井中抽油杆外径变化大、杆上扶正器分布较多等特点,设计了新型防喷装置和卡瓦装置,并配套优化了液压控制系统。使得设备的抽油杆作业功能部件能适用于各种规格抽油杆的密封和夹持。

2.1 防喷系统管杆一体化带压作业机防喷系统主要由闸板全封防喷器、闸板半封防喷器、万能液压环形防喷器、抽油杆专用环形防喷器和防喷伸缩缸组成。其中抽油杆专用环形防喷器和防喷伸缩缸为抽油杆功能部件。

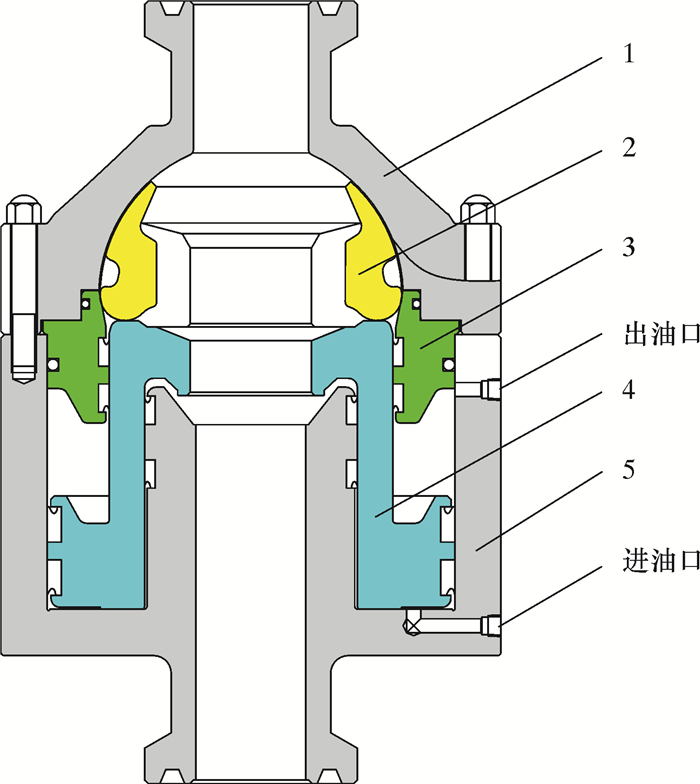

2.1.1 抽油杆专用环形防喷器抽油杆专用环形防喷器由上壳体、环形胶芯、连接螺栓、移动活塞、支撑环、下壳体、进油口、出油口和密封圈等构成,其结构如图 3所示。

|

| 1—上壳体;2—环形胶芯;3—支撑环;4—移动活塞;5—下壳体。 图 3 抽油杆专用环形防喷器结构示意图 Fig.3 Structural schematic of the special annular blowout preventer for sucker rod |

在带压起、下抽油杆的过程中,当井内存在一定压力时,需使用抽油杆专用环形防喷器对其密封。待抽油杆到达环形防喷器的内腔,进油口流入液压油液。油液推动移动活塞向上运行并挤压球形胶芯,同时,上壳体给球形胶芯一个反作用力,使球形胶芯紧紧将抽油杆抱住,进而增强防喷效果。抽油杆专用环形防喷器中心的通径为65 mm,适用于直径60 mm以内的所有抽油杆。

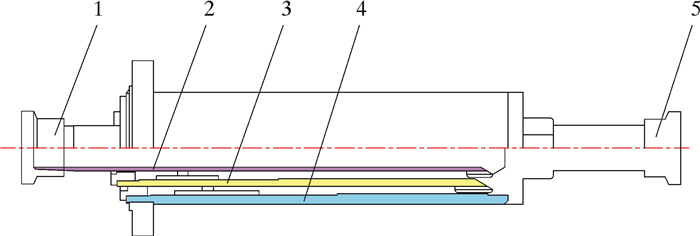

2.1.2 伸缩防喷缸由于抽油杆和接箍之间直径变化很大,且抽油杆上分布了较多的扶正器,若仅使用抽油杆专用环形防喷器进行密封,会造成该防喷器频繁开关,严重影响带压作业效率。为此,研发了新型伸缩防喷缸。该防喷器主要由上卡箍接头、第一级防喷伸缩管、第二级防喷伸缩管、固定防喷伸缩管和下卡箍接头组成,其结构如图 4所示。

|

| 1—上卡箍接头;2—第一级防喷伸缩管;3—第二级防喷伸缩管;4—固定防喷伸缩管;5—下卡箍接头。 图 4 伸缩防喷缸结构示意图 Fig.4 Structural schematic of the telescopic blowout prevention cylinder |

起下抽油杆时,举升油缸推动横梁上移。由于防喷伸缩缸固定在横梁上,使得举升油缸带动伸缩防喷缸同步运行。起初,伸缩防喷缸的第一级防喷伸缩管随着抽油杆上行,在到达长度极限时,第二级防喷伸缩管继续上行,直到举升油缸到达行程上止点。整个过程可实现抽油杆和专用环形防喷器胶芯处于无相对滑动的静密封状态。

2.2 万能卡瓦设计的万能抽油杆卡瓦是整个夹持系统的核心元件,其主要由端盖、开关油缸、活塞杆、外壳体、卡瓦座和卡芯等部件组成,结构如图 5所示。

|

| 1—端盖;2—开关油缸;3—活塞杆;4—卡瓦座;5—卡芯;6—外壳体。 图 5 万能抽油杆卡瓦结构示意图 Fig.5 Structural schematic of the universal sucker rod slip |

其中,卡芯采用V形夹持面,且V形接触面覆盖网纹槽结构,取代了传统的圆柱接触表面卡芯,使卡瓦夹持更加牢固可靠。此外,V形卡芯夹持表面的淬硬层可以延长卡瓦座的使用寿命。作业时,卡瓦两侧的开关油缸流入液压油,油液推动活塞杆作用在卡瓦座上,进而带动卡芯使其V形表面与抽油杆外壁接触,直至锁紧。卡瓦适用于ø16~ø32 mm不同规格抽油杆的夹持。

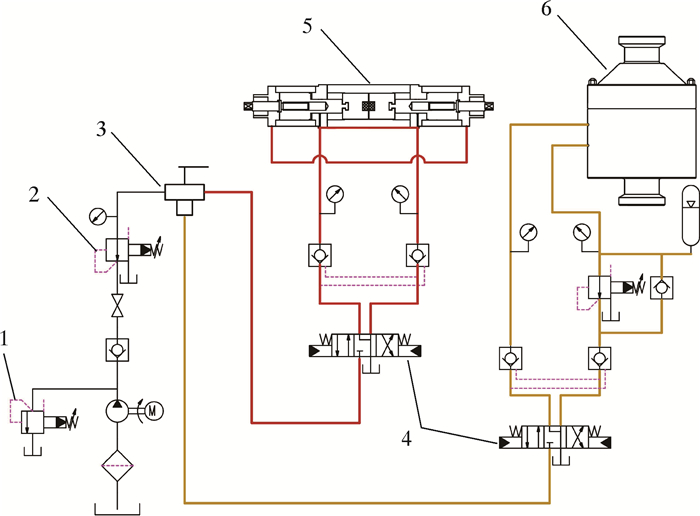

2.3 液路系统液路系统的融合和转换是实现一体化作业的关键。在起、下抽油杆过程中,需单独对抽油杆专用环形防喷器零件组供油,同时切断闸板上半封防喷器的油路;而起、下油管过程与之相反,需对闸板上半封防喷器供油,同时切断抽油杆专用环形防喷器零件组的油路。功能零件组的液路转换原理如图 6所示。

|

| 1—溢流阀;2—减压阀;3—三通球阀;4—电磁换向阀;5—闸板上半封防喷器;6—抽油杆专用环形防喷器。 图 6 功能零件组液路转换原理图 Fig.6 Schematic diagram of the liquid circuit conversion of the functional part group |

液路系统主要由溢流阀、减压阀、三通球阀、电磁换向阀及相应的功能零件组成。当切换起、下抽油杆和起、下油管工序时,通过液路三通球阀将起下油管作业装置闸板上半封防喷器的液路转换到抽油杆专用环形防喷器的液路上,避免了拆卸耗时及资源的浪费。

3 现场应用新型管杆一体化带压作业机已应用于江苏油田的沙19-79、沙19-56、沙19-66、韦2-13和黄88支1等油井,开展带压检泵、带压转注和带压补层酸化等作业15井次。

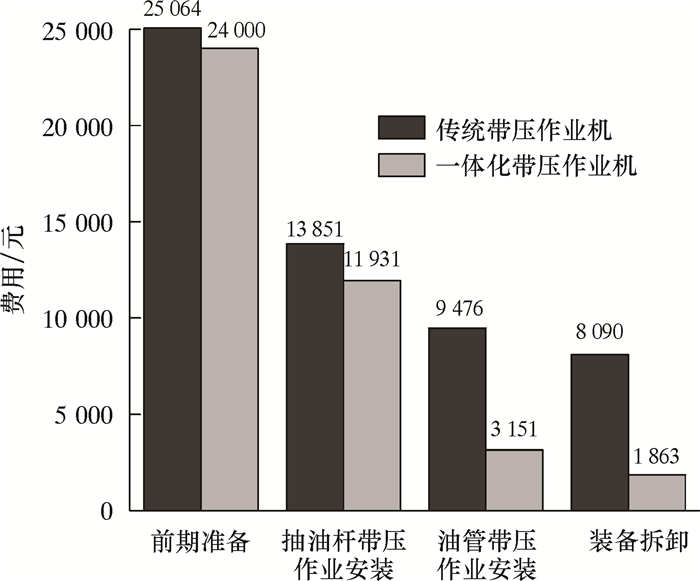

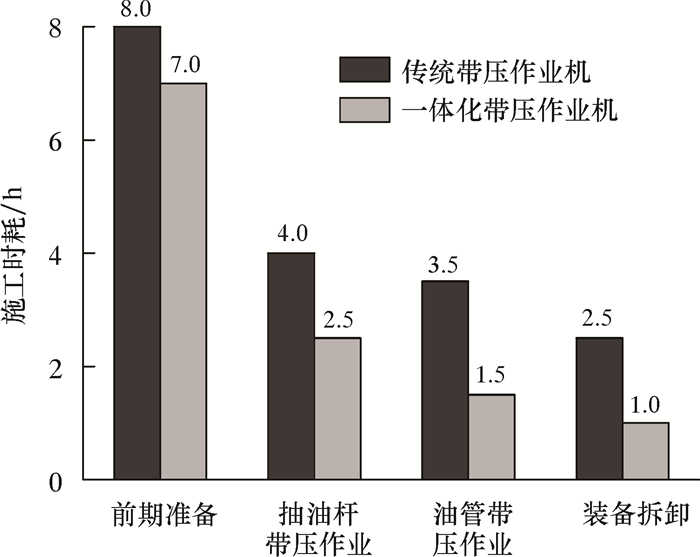

带压作业机单井次的施工总成本可分为前期准备阶段费用、抽油杆带压作业工序安装费、油管带压作业工序安装费和施工过程中装备的拆卸费用。本文将传统带压作业机和新型管杆一体化带压作业机的施工费用及施工效率进行了对比,分别如图 7和图 8所示。从图 7和图 8中可以明显看出,由于新型管杆一体化带压作业机修井过程中只需更换少数功能零部件,其装备的安装、拆卸费用以及施工时耗大大降低。其中抽油杆作业工序的费用节省了67%,总拆卸费用节省了77%,单井次的施工总成本降低了27.5%。此外,单井次的施工总时间缩短了6 h以上,缩短占井周期1 d,指标完成率达到100%。

|

| 图 7 两种带压作业机的单项施工成本对比 Fig.7 Comparison of single operation costs for the two snubbing operation devices |

|

| 图 8 两种带压作业机的单项施工时耗对比 Fig.8 Comparison of single operation time consumption of the two snubbing operation devices |

经江苏省机械研究设计院有限责任公司机械检测中心的检测和前期现场测试,新型管杆一体化带压作业机各项指标符合标准要求,现已经开始在盐城市金巨石油机械制造有限公司批量生产。现场图片如图 9所示。

|

| 图 9 新型管杆一体化带压作业机现场图片 Fig.9 New tubing-rod integrated snubbing operation device |

4 结论

(1) 研发的管杆一体化带压作业机实现了抽油杆带压作业机和油管带压作业机的有机融合。该作业机降低了作业过程中频繁带压调换井口带来的安全风险,同时降低了设备(吊车)使用成本;单井次的施工总时间缩短了6 h以上,缩短占井周期1 d,综合时效提高了40%以上,指标完成率达到100%。

(2) 针对带压起、下抽油杆和起、下油管作业的不同特点,对井口结构形式、防喷系统和夹持系统等进行了工艺技术创新,使得设备的抽油杆作业功能部件能适用于各种规格抽油杆的密封和夹持。

(3) 该作业机已在江苏油田开展作业15井次,其中抽油杆作业工序的费用节省了67%,总拆卸费用节省了77%,单井次的施工总成本降低了27.5%。作业机可同时满足21 MPa以内水井和14 MPa以内油井的带压作业需求,在油田环保作业和带压修井领域具有较高的推广应用价值。

| [1] |

王炜. 不压井作业装置技术现状与应用分析[J]. 石油机械, 2014, 42(10): 86-89. WANG W. The technical status and application analysis of snubbing operation device[J]. China Petroleum Machinery, 2014, 42(10): 86-89. DOI:10.3969/j.issn.1001-4578.2014.10.021 |

| [2] |

刘东普.带压作业装备与工艺技术研究[D].大庆: 东北石油大学, 2015. LIU D P. The equipment with pressure operation and research on technology[D]. Daqing: Northeast Petroleum University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10220-1015360301.htm |

| [3] |

李呈祥, 卢宇, 倪骁骅. 带压起下抽油杆作业装置的研制与应用[J]. 机械工程与自动化, 2016(6): 105-107. LI C X, LU Y, NI X H. Development and application of sucker rod under pressure trip out and landing operation device[J]. Mechanical Engineering & Automation, 2016(6): 105-107. DOI:10.3969/j.issn.1672-6413.2016.06.043 |

| [4] |

伏健, 王小龙, 高涛, 等. 起下立柱带压作业装置的研制与应用[J]. 石油机械, 2018, 46(3): 106-109. FU J, WANG X L, GAO T, et al. Development and application of snubbing operating device for running stand[J]. China Petroleum Machinery, 2018, 46(3): 106-109. |

| [5] |

于大伟, 陈新龙, 王炜, 等. 新型独立式带压作业设备的研发与应用[J]. 石油机械, 2017, 45(5): 103-106. YU D W, CHEN X L, WANG W, et al. Development and application of novel stand-alone snubbing unit[J]. China Petroleum Machinery, 2017, 45(5): 103-106. |

| [6] |

朋兴亚.注水井带压作业管柱受力动态分析技术[D].青岛: 中国石油大学(华东), 2015. PENG X Y. Dynamic analysis technology for mechanics of snubbing string injection well[D]. Qingdao: China University of Petroleum(Huadong), 2015. https://www.ixueshu.com/document/79da8b70f0a1bdba843624abcd8b910c318947a18e7f9386.html |

| [7] |

宋辉辉. 油管机械化输送及排放装置研究与应用[J]. 钻采工艺, 2016, 39(3): 83-86. SONG H H. Research and application of mechanized oil tube delivering and arranging unit[J]. Drilling & Production Technology, 2016, 39(3): 83-86. DOI:10.3969/J.ISSN.1006-768X.2016.03.26 |

| [8] |

金嘉琦, 席晓伟, 王显荣. 修井作业中油管长度的检测[J]. 机械设计与制造, 2015(3): 62-64. JIN J Q, XI X W, WANG X R. Tubing length measurement in work over operation[J]. Machinery Design & Manufacture, 2015(3): 62-64. DOI:10.3969/j.issn.1001-3997.2015.03.016 |

| [9] |

耿玉广, 裴雅诗, 谷全福, 等. 远程控制单吊卡起下管柱作业工艺[J]. 石油钻采工艺, 2016, 38(5): 709-712. GENG Y G, PEI Y S, GU Q F, et al. Tripping of pipe string using singular elevator with remote control[J]. Oil Drilling & Production Technology, 2016, 38(5): 709-712. |

| [10] |

马卫国, 陈婷, 徐杏娟, 等. 带压作业闸板防喷器胶芯密封性分析[J]. 石油矿场机械, 2017, 46(3): 29-32. MA W G, CHEN T, XU X J, et al. Sealing performance analysis of ram blowout preventer rubber core in snubbing service[J]. Oil Field Equipment, 2017, 46(3): 29-32. DOI:10.3969/j.issn.1001-3482.2017.03.006 |

| [11] |

王玲玲, 肖国华, 贾艳丽, 等. 高压油井免带压作业检泵技术研究与应用[J]. 石油机械, 2018, 46(3): 100-105. WANG L L, XIAO G H, JIA Y L, et al. Pump inspection technology without snubbing operation in high pressure oil well[J]. China Petroleum Machinery, 2018, 46(3): 100-105. |

| [12] |

张平. 气井不压井作业主要工程风险分析与对策研究[J]. 钻采工艺, 2018, 41(4): 31-33. ZHANG P. Hazop on snubbing operation on gas wells and measures to be adopted[J]. Drilling & Production Technology, 2018, 41(4): 31-33. DOI:10.3969/J.ISSN.1006-768X.2018.04.10 |

| [13] |

史永庆, 孙世茂, 陈楠, 等. 双根起下的带压作业系统[J]. 石油机械, 2019, 47(5): 112-116. SHI Y Q, SUN S M, CHEN N, et al. Development and application of snubbing operating device for running stand[J]. China Petroleum Machinery, 2019, 47(5): 112-116. |

| [14] |

牛文杰, 白永涛, 余焱群, 等. 自动化智能液压修井机结构设计[J]. 石油钻采工艺, 2016, 38(2): 195-200. NIU W J, BAI Y T, YU Y Q, et al. Structural design for automatic smart hydraulic workover rig[J]. Oil Drilling & Production Technology, 2016, 38(2): 195-200. |

| [15] |

于锋.大港油田低压油水井带压作业工艺参数优化及配套工具研发[D].成都: 西南石油大学, 2017. YU F. Optimization operation of process parameters and supporting tools for low pressure oil and water well in da gang oilfield[D]. Chengdu: Southwest Petroleum University, 2017. |

| [16] |

李呈祥, 李坦, 陈敬, 等.带压起下油管和抽油杆作业一体机: CN106437558.0[P]. 2017-09-12. LI C X, LI T, CHEN J, et al. Press-down oil pipe and sucker rod work machine: CN106437558.0[P]. 2017-09-12. |