0 引言

海洋地质调查是涉及到海上定位、海底钻探和表层取样等复杂作业的综合学科,是开展海洋地貌、沉积和构造等研究及勘测海底矿产资源最重要的基础性工作。由于海洋地质钻探的综合度高、难度大和不可预测因素多,所以地质取心钻探系统就成为海洋调查船的关键装备。该类型的钻探系统技术含量高,设计和制造难度较大,目前在用的多为FUGRO等国外公司制造[1-5]。

近年来随着技术进步和行业发展,国内厂商也开始为中海油等公司配套生产海洋地质钻探系统,但多数为绞车和游吊系统配套,整机质量较大,机械驱动效率不高。与常规电驱动和机械驱动相比,液压驱动在多用途和功率密度等方面具有较大的优势。因此,宝鸡石油机械有限责任公司研制了全液压海洋地质钻探系统。该系统以液压为主动力,使用集成液压系统[6]为其提升系统、管柱处理系统、海底基盘收放及控制系统等提供动力,并通过集成双司钻控制完成起下钻等作业,从而提高现场钻井取心作业效率。从2018年1月至今,由宝鸡石油机械有限责任公司制造的全液压地质钻探系统已在广州海洋地质调查十号船上完成多次钻探取心作业,在作业中钻探系统整体性能稳定,受到了用户的肯定。

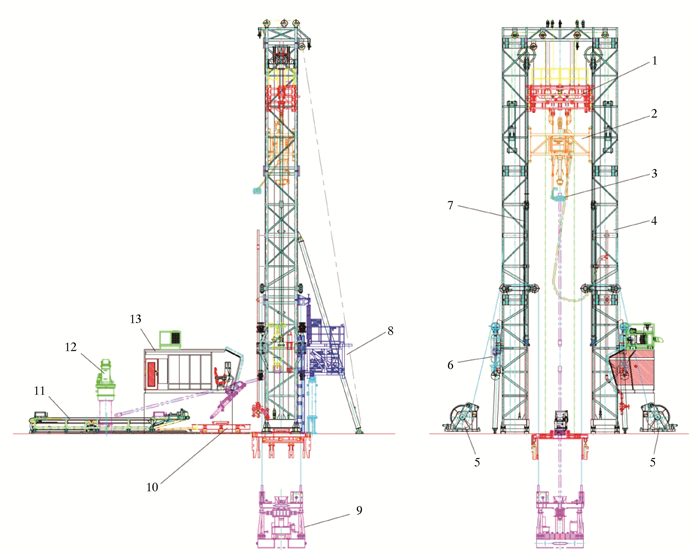

1 技术分析全液压海洋地质钻探系统主要由提升系统(门式井架、直驱式补偿系统、顶驱、液压吊卡和举升油缸)、管柱处理系统(滑轨式液压顶驱、抓管机、动力猫道、气动卡瓦和液气大钳)、集成式双司钻控制系统、海底基盘收放及水下控制系统(基盘绞车和海底基盘等)、散料搬运及钻井液处理系统组成,如图 1所示。

|

| 1—直驱补偿系统;2—液压顶驱;3—液压吊卡;4—门式井架;5—基盘绞车;6—基盘绞车蓄能器及补偿油缸;7—举升油缸;8—液气大钳;9—海底基盘及控制系统;10—月池门;11—动力猫道;12—抓管机;13—司钻房。 图 1 全液压海洋地质钻探系统示意图 Fig.1 Schematic diagram of the drilling system |

该系统主要设计参数为:适用水深600 m,最大钻深400 m,最大提升载荷600 kN。该系统具有带载荷400 kN、波浪周期10 s时实现±1.5 m的动载补偿能力,补偿速度1 m/s,动态响应时间为0.5 s,门式井架高26 m,最大钩载750 kN,主要为举升油缸带载动作时提供支撑。井架内侧的立柱同时也是直驱式补偿系统和液压顶驱的滑轨,保证了运行平稳。举升液缸上部的滑轮组配合直驱补偿滑轮组组成倍增举升系统,额定最大载荷为600 kN时,举升液缸滑轮组单侧单根钢丝绳受力为150 kN。采用Interface公司的1220型拉力传感器连接钢丝绳与井架底座部分,采集的数据在司钻控制屏显示,实时监控钻柱质量数据。举升油缸总行程为8 m,单个油缸推力为750 kN,油缸本体安装Lenord位移传感器、采用倍增举升滑轮组可举升16 m,满足单根9.5 m钻柱接短钻杆和取心工具的要求。

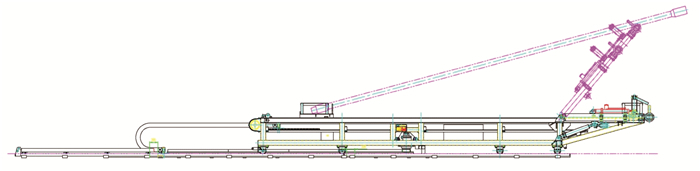

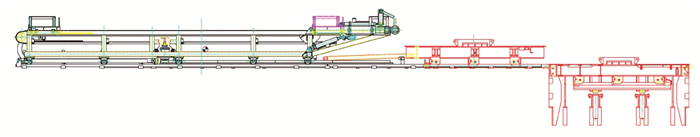

管柱处理系统可处理ø101.6~ø254.0 mm(4~7 in)规格的管柱,顶驱、液压吊卡、气动卡瓦、抓管机、动力猫道和液气大钳均实现了司钻房集成显示和控制,由主、副司钻配合作业,主司钻操作顶驱、液气大钳、气动卡瓦、液压吊卡,副司钻操作动力猫道、抓管机,可完成钻具从钻杆盒的抓取、运输、钻杆上卸扣、下放和回钻杆盒等全部动作。动力猫道采用液压泵驱动齿轮齿条方式,使其整体具有自行走功能,最大行走距离为5.7 m。架体上部安装有链传动式小滑车,最大行程7.3 m,可拖运钻杆或取样工具(见图 2),配合顶驱和液压吊卡完成各种状态下钻柱的抓取和下放。该动力猫道安装钩杆后也可以使整体起升后的月池门打开和关闭,月池门的起升和下放依靠四角的四组液缸实现(见图 3),减少了以往为月池门独立配置的小绞车等设备。液气大钳最大卸扣扭矩120 kN·m,在司钻房主司钻触摸屏操作。大钳本体安装有德国P+F电感接近开关,通过检测冲扣压力和预设定圈数的方式自动上卸扣,具有一键自动去井口,自动对中和上卸扣功能。该大钳为可升降和伸缩式,最高升至甲板面3 m,可完成高位接钻具,解决了以往需要接短钻杆才能完成钻井取心的问题,操作时与液压吊卡、顶驱和气动卡瓦均在PLC程序中设定互锁机制[7-11],提高了操作安全性和效率。

|

| 图 2 动力猫道拖运钻杆示意图 Fig.2 Schematic diagram of the power catwalk transporting drill pipe |

|

| 图 3 动力猫道拖运月池门示意图 Fig.3 Schematic diagram of the power catwalk transporting moon pool door |

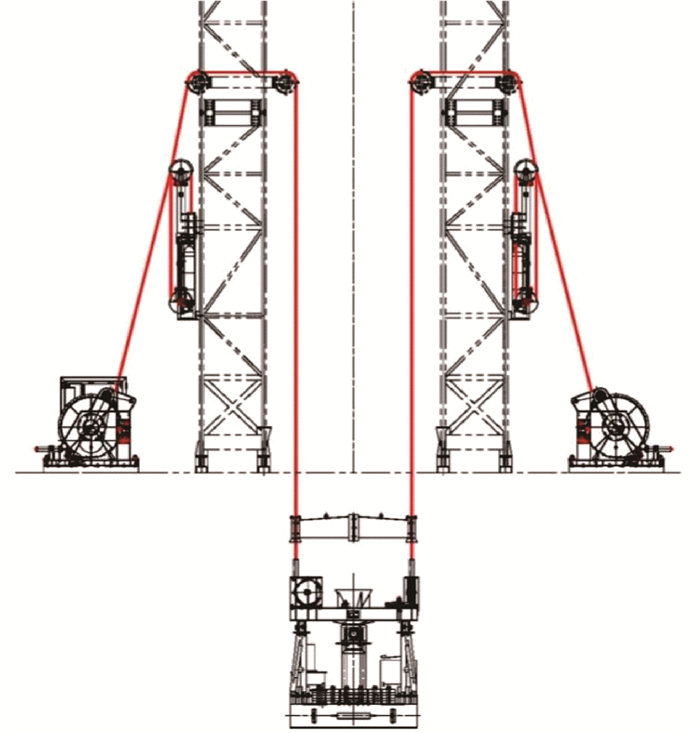

海底基盘是取样作业时固定钻具的重要设备,在其触海底时要尽量保持贴地,因此用于收放该设备的基盘绞车具有波浪补偿功能,如图 4所示。此次方案采用被动补偿方式,由补偿油缸、蓄能器和储气瓶等组成。补偿油缸采用单作用柱塞油缸形式,为了减小油缸行程和油缸运行速度,补偿油缸采用4倍率滑轮组,油缸伸出0.8 m,钢丝绳可缩短3.2 m,满足±1.5 m的升沉要求,可匹配钻柱升沉补偿系统行程。其补偿动力来自于自身蓄能器,当船舶起升运动时,基盘绞车钢丝绳张力增大,补偿油缸在钢丝绳张力作用下被压缩,钢丝绳高度方向伸长,同时蓄能器被压缩蓄能;当船舶下降运动时,基盘绞车钢丝绳张力减小,随蓄能器的压力下降油缸推出,使钢丝绳一直保持一定的张力。

|

| 图 4 海底基盘收放系统 Fig.4 Subsea template deploying system |

2 关键技术 2.1 综合液压控制系统

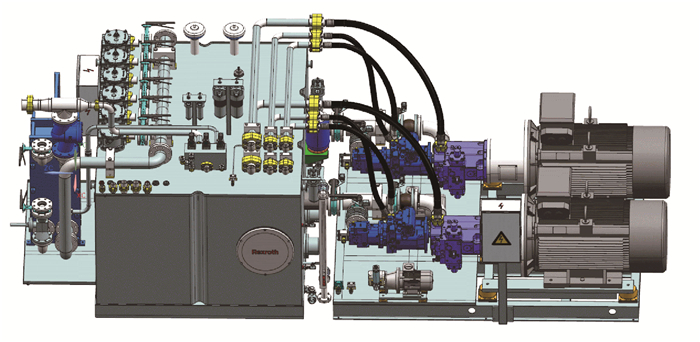

采用集成液压系统为各子系统和设备提供动力,其中作为主要单元的综合液压站如图 5所示。

|

| 图 5 综合液压站 Fig.5 Integrated hydraulic station |

综合液压站为提升系统、管柱处理系统和海底基盘绞车等的主要动力源,通过两组五联泵(三台变量泵加两台定量泵)给主泵(变量泵)提供最大压力为35 MPa的动力。液压站主泵启动后,主泵比例伺服阀的预设值使泵摆角有一定偏转,达到预定的压力和功率,进行钻柱举升和下放操作时,由司钻房控制手柄发出指令控制泵摆角,动作停止时,主泵摆角指令值回归预设值。该液压站将负载敏感变量泵与压力补偿阀相配合,实现主泵驱动多个执行机构的独立调速,各执行元件不受外部负载变动和其他执行元件的干扰。负载敏感调速系统不仅实现按需供油,同时也按需供压,减小能量损失。为提高控制精度,主泵单元采用力士乐公司的A4V系列负载敏感伺服变量系统,实现对顶驱、动力猫道、液气大钳和基盘绞车等主要设备的无级调速和精确控制。该伺服变量系统通过伺服阀将控制压力转变为驱动油缸伸出杆的位移以推动斜盘转动,改变泵的排量,控制回路为力反馈闭环式,具有直线性好、响应快速、死区小和精度高等优点。采用优化后的负载闭环设计参数使该系统操作精度可以达到0.01 m/s,满足起下钻作业时对不同地层钻井取心的宽比速进尺要求和作业人员精确操控的需求。

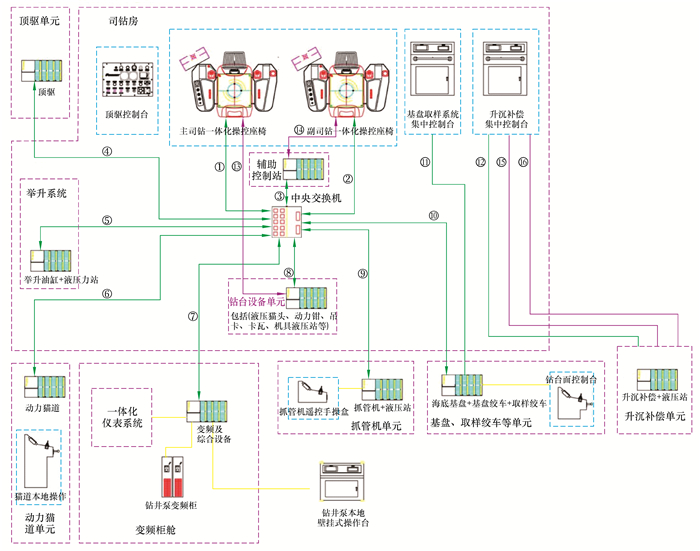

2.2 钻井集成控制系统控制系统应用工业以太网通信技术,主、副司钻各使用一套西门子S7-400控制器、Profibus-DP总线通信,主、副司钻的一体化座椅各设置有两组GESSMANN多功能操作手柄,被控设备操作采用多功能手柄结合触摸屏的方式,如图 6所示。由主司钻和副司钻发出操作信号对各子系统发送操作指令或接收数据,PLC控制程序根据司钻操作站发出的操作指令,进行控制计算和逻辑功能判断,进而输出控制信号,可直接操作举升系统、动力大钳、气动卡瓦、动力猫道和抓管机等设备。在触摸屏WinCC界面中设置系统拓扑,用于监视各单元设备PLC控制站与集成司钻之间的网络拓扑结构和当前运行状态,对各设备的重点操作过程点设置变量诊断,直观地监测PLC的输入、输出信号,提高了控制系统对所操作设备的辅助纠错和维护性能。在制定如举升操作高度与液气大钳伸出互锁、气动卡瓦与液压吊卡互锁等措施时,保留了在确认无风险情况下的忽略限制和忽略互锁功能,兼顾了安全性与使用便捷可靠性的要求。

|

| 图 6 集成控制系统网络图 Fig.6 Integrated control system network diagram |

2.3 钻柱直驱和海底基盘补偿系统

钻柱补偿采用液气被动式直驱补偿方案。沿井架内侧设置上、下架体带顶驱上下运动,并且也通过内外侧滚轮固定补偿运动方向。双补偿液缸的最大伸出长度为6 m,补偿功能开启时液缸处于中位,通过实时搜集固定在井架上的钢绳拉力传压包模拟信号,经转换后将测定的钩载与蓄能器压力值实时比较,自动控制增减压控制柜和主气阀控制柜,使蓄能器压力增加或减小,从而获得一个较为稳定的钻压,同时满足钻井作业过程中出现的补偿变载(如钻深变化和钻具的不同等)要求。与常规多绳系被动式游车补偿相比,直驱式方案可提高钻井作业时的补偿反应速度及作业效率。由于钻柱和基盘各自独立补偿,在起下钻过程中也可以进行取样作业,保证了取心的定点性,扩展了调查船的作业功能,保证了取心过程的稳定和取心质量。

2.4 RGB32-100海底基盘控制系统海底基盘控制系统适用于1 200 m水深的水下寻址、井口监测和钻杆夹持等。配置的水下光电测控舱集成度高,安装有多种监测和数据通信模块,采用如OMNI-PA型水深传感器、Tritech型离底高度计和水下姿态仪等满足水下勘察时对各种数据采集的需求。通过水上控制单元对水下光电测控舱和电机控制开关舱进行远程控制和数据通信,配置的中继箱供配电系统可将船用三相690 V升至三相1 050 V供水下设备使用。该系统的液压钳可夹持ø139.7~ø190.5 mm范围的钻具,位移和压力传感器可实现位移和压力的同步监测,可保证钻具或取样工具夹持力的精度满足作业需求。系统液压动力站设置了皮囊式补偿器,保证水下液压压力与深水水压的动态平衡,可以准确实现水下夹持动作,防止钻杆夹持过程中的失稳。

3 现场应用全液压海洋地质钻探系统已通过严格的厂内试验和海上试验,证明了其功能完备和性能的稳定。截至2019年3月,该系统先后随广州海洋地质十号调查船出海6次,累计完成约1 000 m钻深进尺,浅海触底取样取心深度最大至水下100 m,接单根及钻进作业200 m平均净时长约为8 h,作业效率比海洋常规地质调查取心取样提高了约25%,作业人员由常规的7人减少到3人,减轻了现场操作人员劳动强度,取样完整率也得到明显提升,受到了用户的肯定。

4 结论(1) 该全液压海洋地质钻探系统采用整体液压驱动方案,使得整套设备比常规钻机质量轻,优化后的负载敏感闭环控制方案也提高了实际功率利用率,另液压系统的整体集成设计使得空间需求减小,在船体空间有限时优势较明显。

(2) 与常规钻探系统相比,全液压驱动能实现液压主泵单元驱动多个执行机构并独立调速,使各执行元件不受外部负载变动和其他执行元件的干扰,减少了控制点的散布,提高了整机的功效比,现场使用中除主、副司钻外,只需配备安全指挥一人即可,大大减少了人员配置。

(3) 采用钻柱和基盘的独自波浪补偿,作业功能得到扩展,在一定海况下可以同时进行钻井和取心作业,保证了取心过程的稳定和取心质量。

| [1] |

黄萍, 刘宏亮, 冯旭骅, 等. 180 t钻柱升沉补偿装置补偿功能试验研究[J]. 石油机械, 2018, 46(1): 40-44. HUANG P, LIU H L, FENG X H, et al. Experimental study on compensation function of 180 t drilling string heave compensation device[J]. China Petroleum Machinery, 2018, 46(1): 40-44. |

| [2] |

刘振东, 张彦廷, 黄鲁蒙, 等. 海洋钻井天车升沉补偿系统不同摇摆装置性能分析[J]. 中国石油大学学报(自然科学版), 2018, 42(6): 145-152. LIU Z D, ZHANG Y T, HUANG L M, et al. Performance analysis of different swing devices in heave compensation system of offshore drilling[J]. Journal of China University of Petroleum(Nature Science Edition), 2018, 42(6): 145-152. DOI:10.3969/j.issn.1673-5005.2018.06.017 |

| [3] |

白大鹏, 李绍辉, 马哲, 等. 智能钻井工具液压系统性能测试台的研制[J]. 石油机械, 2016, 44(9): 15-18. BAI D P, LI S H, MA Z, et al. Development of the hydraulic system performance test bench for the intelligent drilling tools[J]. China Petroleum Machinery, 2016, 44(9): 15-18. |

| [4] |

WOODACRE J K, BAUER R J. Hydraulic valve-based active-heave compensation using a model-predictive controller with non-linear valve compensations[J]. Ocean Engineering, 2018, 152: 47-56. DOI:10.1016/j.oceaneng.2018.01.030 |

| [5] |

刘志桐, 吴卫周, 赵鹏, 等. DC40/60-Y型钻柱升沉补偿系统的研制与应用[J]. 中国设备工程, 2018(5): 132-133. LIU Z T, WU W Z, ZHAO P, et al. Development and application of DC40/60-Y drill string heave compensation system[J]. China Plant Engineering, 2018(5): 132-133. DOI:10.3969/j.issn.1671-0711.2018.05.070 |

| [6] |

康绍鹏, 赵静一, 杨少康, 等. 全液压钻机给进液压系统的负载特性[J]. 液压与气动, 2016(11): 1-9. KANG S P, ZHAO J Y, YANG S K, et al. Load characteristics of feeding hydraulic system in full hydraulic drilling machine[J]. Chinese Hydraulic & Pneumatics, 2016(11): 1-9. DOI:10.11832/j.issn.1000-4858.2016.11.001 |

| [7] |

宋涛, 李云鹏, 贾涛, 等. 3000 m自动化钻机控制系统开发与应用[J]. 石油机械, 2018, 46(9): 33-36. SONG T, LI Y P, JIA T, et al. Development and application of 3000 m automatic drilling rig control system[J]. China Petroleum Machinery, 2018, 46(9): 33-36. |

| [8] |

邓乾坤.电控伺服变量液压泵及其嵌入式控制系统关键技术研究[D].杭州: 浙江大学, 2015. DENG Q K. Research on key technologies of electronically controlled servo variable hydraulic pump and its embedded control system[D].Hangzhou: Zhejiang University, 2015. |

| [9] |

ZHOU Y. Simulation analysis of hydraulic control system based on load sensing technology for directional drilling rig[C]//Proceedings of 2014 International Conference on Advanced Control, Automation and Robotics (ACAR2014).[S.l.]: Science and Engineering Research Center, 2014: 9.

|

| [10] |

XUE R P. Research on hydraulic system of hydraulic elevator[C]//Proceedings of 2016 6th International Conference on Machinery, Materials, Environment, Biotechnology and Computer (MMEBC 2016).[S.l.]: Computer Science and Electronic Technology International Society, 2016: 4.

|

| [11] |

CHEN Y L, SHANG T, LI J L, et al. Evaluation for energy-saving effect of hybrid drilling rig system based on the logic threshold method[J]. Journal of Terramechanics, 2015, 49-60. |