0 引言

连续循环钻井技术能够在接单根或立根期间保证钻井液的持续循环,从而在整个钻进期间实现稳定的当量循环密度和不间断的钻屑排出,避免了停、开泵循环引起的井底压力波动,全面改善了井眼条件,提高了钻井安全性[1]。目前,连续循环有腔式和阀式两种实现方式,其中腔式主要有NOV公司的CCS系统和中石油工程院的CCDS系统,阀式主要有ENI公司的E-CD系统、MPO公司的NSD系统、Weatherford公司的CFS系统和深圳远东的FECCS系统等[2]。与阀式系统比较,腔式系统具有不改变管柱结构、不受井下高温高压环境影响、现场操作安全性高和易于实现自动化控制等特点,因此在未来的超深井以及自动化、智能化钻井领域具有较好的发展前景,例如将腔式连续循环系统应用于科学超深井工程,有利于提高钻井安全性,尤其是可以降低井下高温对钻井液和钻具的不利影响[3]。基于腔式连续循环系统的原理开发适用于连续运动钻机的连续钻井循环装置,可以利用常规钻杆实现连续钻井和起下钻,将提高钻井效率和作业安全性,大幅降低钻井成本,具有很高的适应性、经济性和先进性[4]。腔式连续循环系统的主机上卸扣装置可以在高压腔体内完成接钻杆和卸钻杆操作,是实现钻井液不间断循环的关键部件。

根据上卸扣装置工作原理和操作流程,对其需克服的负载阻力以及相应的各执行机构技术参数进行分析计算,可为上卸扣装置结构和液控回路设计提供依据,也可为未来开发超深井和连续运动钻机专用腔式连续循环系统提供有益借鉴。

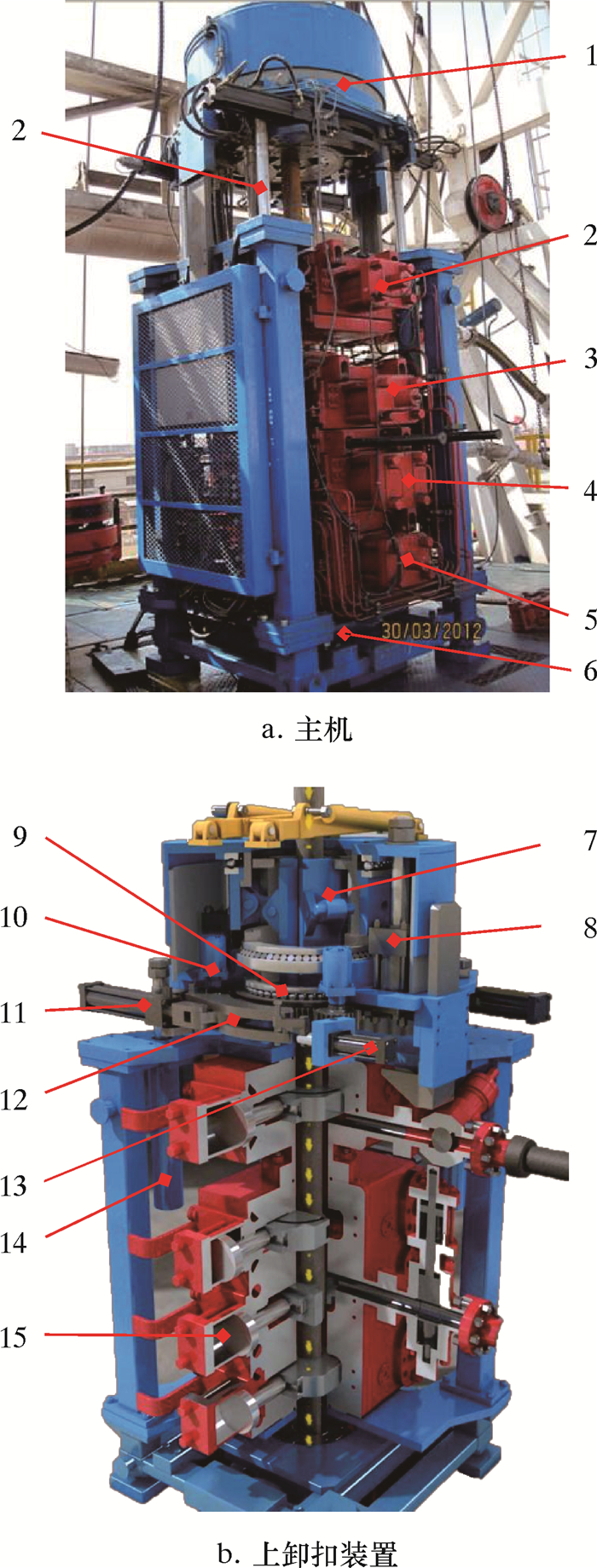

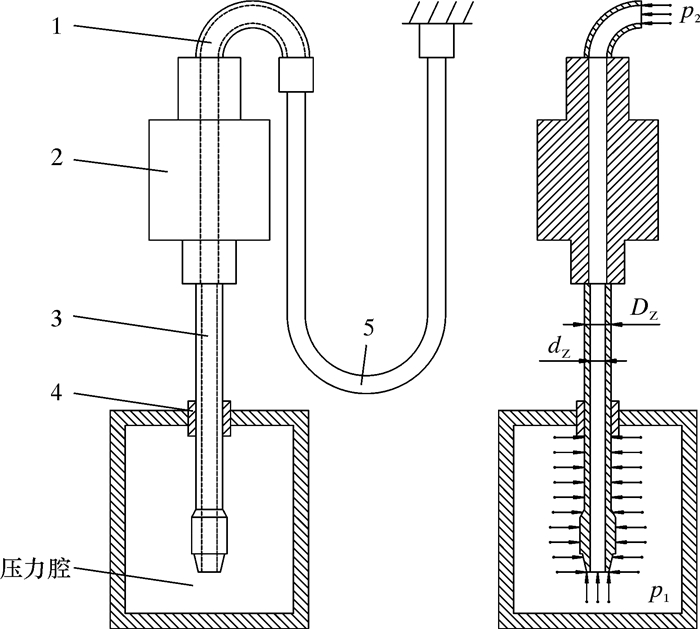

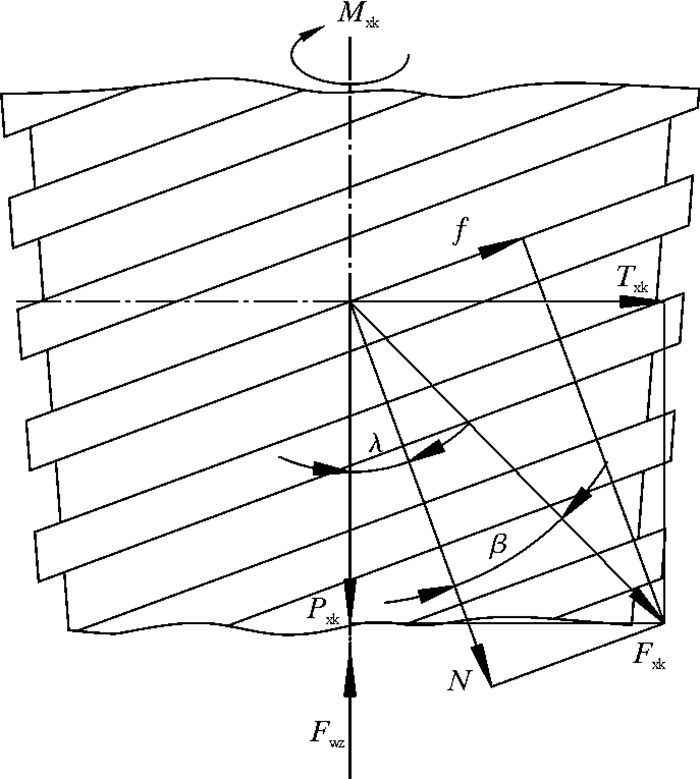

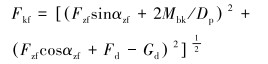

1 上卸扣装置结构与工作原理 1.1 结构上卸扣装置主要包括动力钳、平衡机构和背钳三部分。其中动力钳由夹紧机构、旋扣机构和紧崩扣机构组成,分别通过夹紧油缸、旋扣马达、紧崩扣油缸和定位油缸驱动;平衡机构由4个油缸组成,缸体固定主机支架上,其活塞杆与动力钳底座连接,可驱动动力钳升降;背钳安装在主机高压腔内,由背钳油缸驱动。连续循环系统主机及其上卸扣装置结构如图 1所示[5-6]。

|

| 1—动力钳;2—上半封;3—全封;4—背钳;5—下半封;6—动力卡瓦;7—钳体;8—夹紧油缸;9—大齿轮;10—旋扣马达;11—紧崩扣油缸;12—齿爪;13—定位油缸;14—平衡油缸;15—背钳油缸。 图 1 连续循环系统主机及其上卸扣装置 Fig.1 Continuous circulation system mainframe and its makeup and breakout device |

1.2 工作原理[1]

卸钻杆时,首先启动背钳油缸夹紧下部钻杆内头,然后启动动力钳夹紧油缸推动钳体夹紧上部钻杆本体,之后定位油缸活塞杆伸出,使齿爪与大齿轮啮合,启动紧崩扣油缸,推动齿爪卸开接头第一螺纹。卸开第一螺纹后,定位油缸活塞杆回缩,使齿爪与大齿轮脱开,启动旋扣马达,通过传动齿轮驱动钻杆反转旋扣。同时,平衡油缸驱动动力钳与钻杆保持同步向上运动,并平衡钻井液上顶力作用,当钻杆接头逐渐旋转分离并完全松开后,平衡油缸推动动力钳上提钻杆,至此完成卸钻杆操作。

接钻杆时,首先启动背钳油缸夹紧下部钻杆内头,然后启动夹紧油缸使钳体夹紧上部钻杆,平衡油缸克服钻井液上顶力作用,驱动动力钳强行下放钻杆,同时旋扣马达缓慢驱动钻杆正转,使钻杆接头准确对扣。完成对扣后,旋扣马达快速正转旋扣,而平衡油缸驱动动力钳与钻杆保持同步向下运动,直至接头旋紧,最后定位油缸活塞杆伸出,在齿爪与大齿轮啮合后,启动紧崩扣油缸,驱动齿爪以规定扭矩上紧接头最后一扣。上扣完成后,定位油缸活塞杆回缩,齿爪与大齿轮脱开,至此完成接钻杆操作。

2 负载阻力分析计算根据工作原理,上卸扣装置在接/卸钻杆的过程中需克服上半封闸板前密封胶芯的摩擦阻力、高压钻井液产生的上顶力以及接头螺纹的旋扣扭矩等负载阻力。

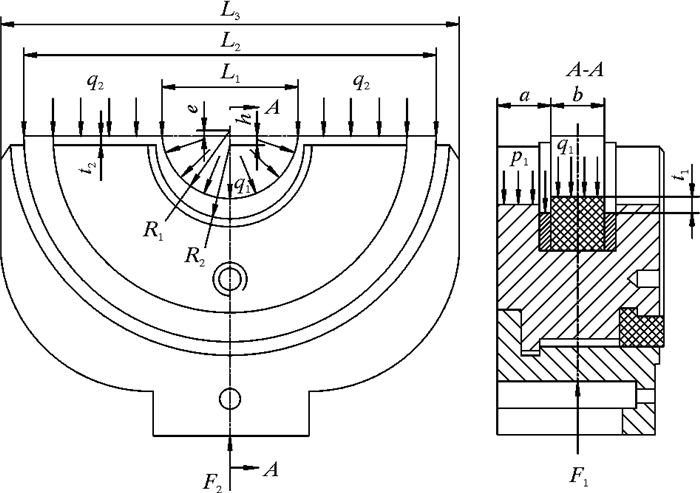

2.1 上半封摩阻在接/卸钻杆的过程中,为了密封住腔内的高压钻井液,上半封闸板的密封胶芯必须紧紧地抱住钻杆,因此在钻杆上下运动和回转时,钻杆体必然与闸板的密封胶芯产生摩擦。

|

| 图 2 上半封闸板结构和受力状态 Fig.2 The structure and force state of the upper ram preventer |

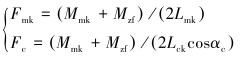

由力平衡条件可得:

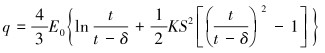

|

(1) |

式中:F1为活塞杆推力,N;F2为井压助封力,N;q1为前密封环状部分的比压,MPa;q2为前密封平面部分的比压,MPa;p1为压力腔内压力,MPa;L1为闸板胶芯宽度,mm;L2为闸板前密封环状部分的开口宽度,mm;L3为闸板总成宽度,mm;a为井压作用面宽度,mm;b为闸板前密封环状部分的轴向宽度,mm。

前密封环状部分的周向长度(πR)远大于其轴向宽度b与径向厚度t1,因此可将其视为受法向载荷q1的无限长矩形橡胶板;同理,前密封平面部分也可视为受法向载荷q2的无限长矩形橡胶板。无限长矩形橡胶板受法向载荷时力与变形的关系式为[7]:

|

(2) |

式中:q为橡胶承受的比压,MPa;E0为橡胶弹性模量,MPa;δ为橡胶板的两界面靠近量,mm;t为橡胶板厚度,mm;K为碳黑含量修正系数;S为形状因素,S=b/(2t),即承受载荷面积对自由面积之比。

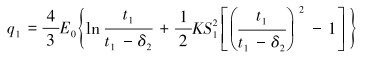

为避免闸板前密封过早损坏,前密封偏心距e设计采用负值。在密封钻杆时,胶芯前密封压缩分为两个阶段:第一阶段是前密封平面部分受压变形,至前密封环状部分刚好与钻杆接触为止,其压缩量设定为δ1;第二阶段是前密封环状部分与平面部分一起受压变形,至闸板总成在各外力作用下平衡,其压缩量设定为δ2。由式(2)可得,前密封比压q1和q2可分别表示为:

|

(3) |

|

(4) |

式中:t1为前密封环状部分橡胶板平均厚度,mm;t2为前密封平面部分橡胶板厚度,mm;前密封环状部分最大厚度tmax=R2+h-(R1-e),最小厚度tmin=R2-[R12-(t2+e)]1/2,平均厚度t1=(tmax+tmin)/2;平均形状因素S1=b/(2t1);前密封平面部分矩形橡胶板厚度t2=h;形状因素S2=b/(2h);第一阶段压缩量δ1=(R1-e) -R3。

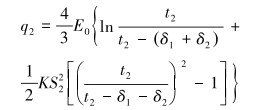

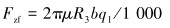

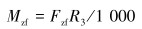

前密封与钻杆之间的摩擦力为:

|

(5) |

式中:Fzf为前密封与钻杆之间的摩擦力,kN;μ为前密封与钻杆之间的动摩擦因数。

钻杆回转时最大摩擦力矩为:

|

(6) |

式中:Mzf为钻杆回转时最大摩擦力矩,kN·m。

联立式(1)、式(3)~(6),选取表 1所示参数[7-8],求得前密封环状部分比压q1=90.5 MPa,前密封与钻杆之间的摩擦力Fzf=179 kN,钻杆回转时最大摩擦力矩Mzf=6.2 kN·m。

| e/mm | t2(h)/mm | R1/mm | R2/mm | R3/mm | L1/mm | L2/mm | L3/mm | F1/kN | F2/kN | p1/MPa | E0/MPa | K | b/mm | a/mm | μ |

| -1.5 | 4.0 | 70.0 | 70.5 | 69.9 | 350.0 | 140.0 | 398.0 | 399 | 1 609 | 35 | 4 | 0.52 | 45.0 | 20.0 | 0.1 |

2.2 钻井液上顶力

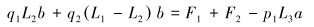

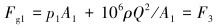

由于钻井液循环压力和动量变化作用,钻杆将承受较大的钻井液上顶力,如图 3所示。

|

| 1—鹅颈管;2—顶驱;3—钻杆;4—上半封;5—水龙带。 图 3 钻杆承受钻井液上顶力状态 Fig.3 Drill pipe subject to the uplift force of drilling fluid |

取鹅颈管顶部与中心管道、钻杆内的流体作为研究对象,在垂直方向由动量定理得:

|

(7) |

式中:Fg1为管道内壁对流体的作用力,N;A1为钻杆通流面积,mm2;Q为钻井液循环流量,m3/s;ρ为钻井液密度,kg/m3;F3为流体对管道内壁反作用力,N。

压力腔内的高压流体对钻杆管体产生的上顶作用力为:

|

(8) |

式中:F4为高压流体对钻杆管体的作用力,N;Dz为钻杆外径,mm;dz为钻杆内径,mm。

钻杆承受的最大钻井液上顶力为:

|

(9) |

式中:Fd为钻井液上顶力,kN。

联立式(7)~式(9),选取表 2所示参数,求得钻杆承受的最大钻井液上顶力Fd=537 kN。

| p1/MPa | Q/(m3·s-1) | ρ/(kg·m-3) | Dz/mm | dz/mm | A1/mm2 |

| 35 | 0.05 | 2 000 | 139.7 | 121.0 | 11 499 |

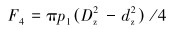

2.3 旋扣扭矩

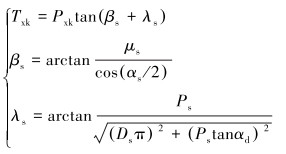

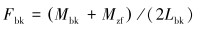

假设接头螺纹承受的轴向载荷为Fwz(如钻井液上顶力),接头螺纹旋扣时受力状态如图 4所示[9]。旋扣时螺纹齿面受到摩擦力f和支持力N的作用,其合力设为Fxk。

|

| 图 4 接头螺纹旋扣受力状态 Fig.4 Stress state of the joint threaded buckle |

由力平衡条件可得:

|

(10) |

式中:Mxk为旋扣扭矩,kN·m;Fwz轴向载荷,kN;Pxk为合力Fxk的轴向分力,kN;Txk为合力Fxk的水平分力,kN;Ds为螺纹平均中径,mm。

|

(11) |

式中:βs为螺纹当量摩擦角,(°);λs为螺旋升角,(°);αs为螺纹牙型角,(°);μs为螺纹副摩擦因数;Ps为螺距,mm;αd为圆锥中截面底角,(°)。

联立式(10)和式(11)可得最大旋扣扭矩:

|

(12) |

由式(11)、式(12)和表 3选取参数可计算得最大旋扣扭矩Mxk=0.376 kN·m。

| Ps/mm | αs/(°) | Ds/mm | λs/(°) | Fwz/kN | μs | αd/(°) | — |

| 6.35 | 60.00 | 132.70 | 0.86 | 30 | 0.15 | 85.24 | — |

3 执行机构性能参数计算

依据分析计算得到的负载阻力以及执行机构的动作原理,通过建立相应的力学模型来确定各执行机构的性能参数。

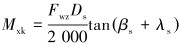

3.1 夹紧机构钻杆夹持原理与受力状态如图 5所示。动力钳夹紧油缸下拉压盖,通过连杆驱动钳体夹紧钻杆,钻杆承受的载荷包括动力钳夹紧力和驱动力、闸板前密封夹紧力和摩擦阻力、钻井液上顶力、顶驱重力以及紧崩扣扭矩等。通过分析可知,在卸开接头第一螺纹时,动力钳既要在轴向上平衡钻井液上顶力等作用,同时又要提供足够的卸扣力矩,因此此时动力钳需施加的驱动力最大。

|

| 1—压盖;2—连杆;3—钳体;4—夹紧油缸;5—上半封闸板。 图 5 钻杆夹持原理与受力状态 Fig.5 Drill pipe clamping principle and stress state |

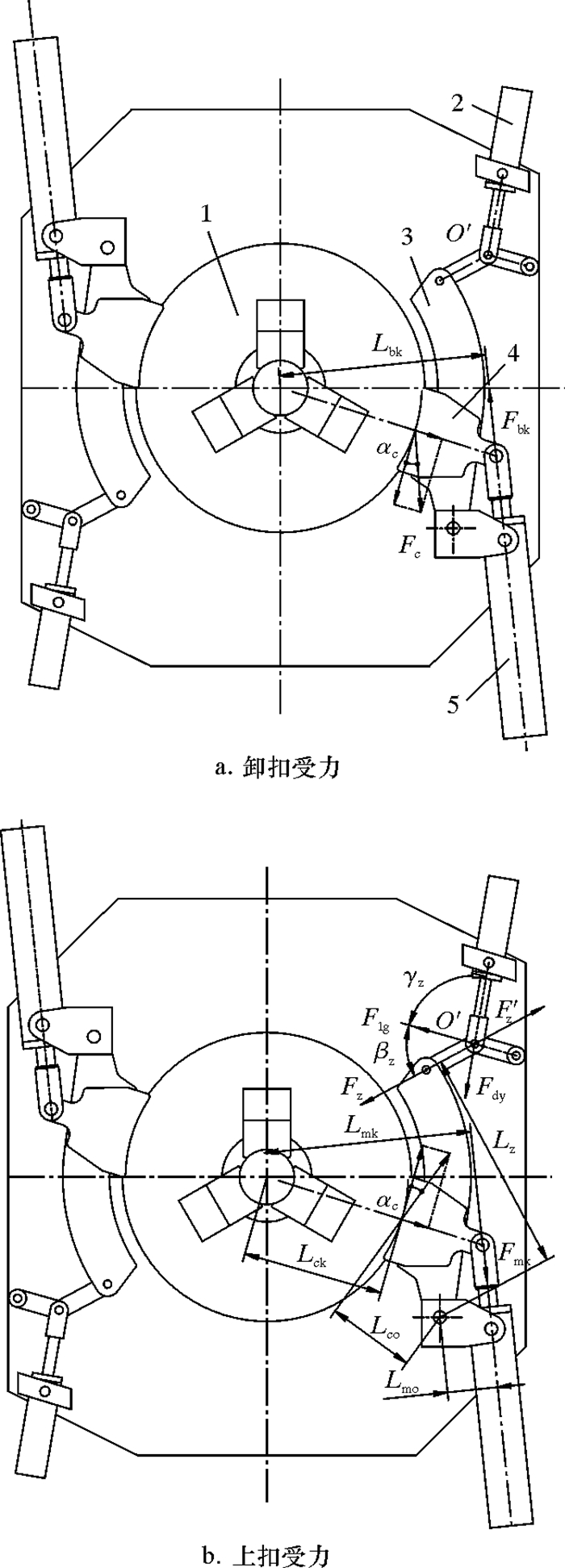

由力平衡条件可得:

|

(13) |

式中:Fkf为动力钳驱动力,kN;Fzf为闸板前密封摩阻,kN;Fd为钻井液上顶力,kN;Gd为顶驱重力,kN;Mbk为崩扣扭矩,kN·m;αzf为摩阻Fzf与垂直方向的夹角,(°)。

由图 5可知,若采用两个油缸驱动,则单个夹紧油缸输出力为:

|

(14) |

式中:Fky为夹紧油缸输出力,kN;Fk为动力钳夹紧力,kN;αk为连杆与水平的夹角,(°);μkz为钳牙与钻杆之间的摩擦因数。

由式(13)、式(14)和表 4[11]选取参数可求得夹紧油缸最大输出力Fky=188 kN。

| Fzf/kN | Fd/kN | Gd/kN | Mbk/(kN·m) | αzf/(°) | αk/(°) | μkz | — |

| 179 | 537 | 100 | 95 | 90 | 8 | 0.6 | — |

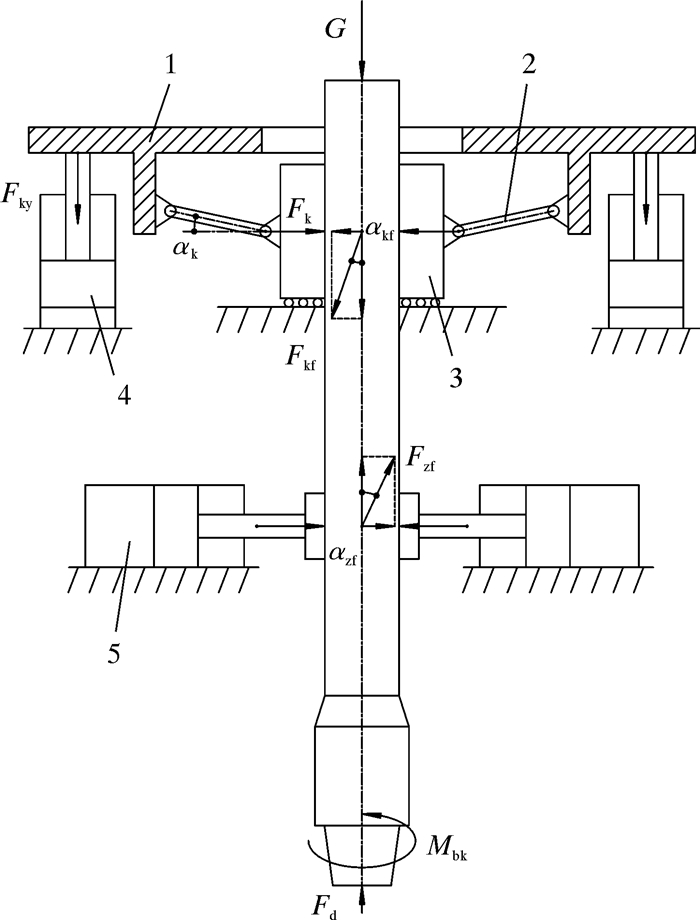

3.2 紧崩扣机构

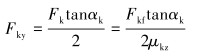

紧崩扣机构结构与受力状态如图 6所示。卸扣时,紧崩扣油缸活塞杆伸出,齿爪带动大齿轮逆时针旋转,导轨存在绕O点逆时针转动趋势,此时定位油缸承受的反作用力可认为为0,如图 6a所示;而上扣时,紧崩扣油缸活塞杆回缩,使齿爪带动大齿轮顺时针旋转,导轨存在绕O点顺时针转动趋势,此时为确保齿爪和大齿轮不脱离,定位油缸必须提供足够支撑力,如图 6b所示。

|

| 1—大齿轮;2—定位油缸;3—导轨;4—齿爪;5—紧崩扣油缸。 图 6 紧崩扣机构结构与受力状态 Fig.6 Structure and force state of the tight buckle mechanism |

分析可知,崩扣时紧崩扣油缸产生的驱动力最大,机构受力状态如图 6a所示。以齿爪和齿轮整体为研究对象,假设导轨与齿爪之间仅存在径向压力,没有切向摩擦阻力,采用两个油缸驱动,则崩扣时单个油缸输出力为:

|

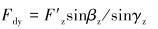

(15) |

式中:Fbk为紧崩扣油缸输出力,kN;Mbk为崩扣扭矩,kN·m;Mzf为闸板前密封最大摩擦力矩,kN·m;Lbk为崩扣时最小力臂,m。

通过对比分析,确定在紧扣终止位置时支撑力最大,机构受力状态如图 6b所示。紧扣时单个油缸产生的驱动力和齿轮对齿爪的作用力为:

|

(16) |

式中:Fmk为紧扣驱动力,kN;Fc为齿轮对齿爪作用力,kN;Mmk为紧扣扭矩,kN·m;Lmk为紧扣力臂,m;Lck为齿爪的紧扣力臂,m;αc为齿轮的压力角,(°)。

以图 6b中O点为轴心,由转矩平衡方程可以得到:

|

(17) |

式中:Fz为支撑力,kN;Lz为支撑力Fz对O点的力臂,m;Lmo为紧扣力Fmk对O点的力臂,m;Lco为齿轮对齿爪作用力Fc对O点的力臂,m。

由图 6b可知,力Fz′、Fdy和Flg作用线交汇于O′点,由汇点力平衡条件可得:

|

(18) |

式中:Fdy为定位油缸输出力,kN;Fz′为支撑力Fz的反力,kN;βz和γz分别为Flg与Fz′和Fdy之间的夹角,(°)。

由式(15)~式(18)和表 5选取参数可求得单个紧崩扣油缸最大输出力Fbk=96 kN,单个定位油缸最大输出力Fdy=48 kN。

| Mbk/(kN·m) | Mmk/(kN·m) | Mzf/(kN·m) | Lbk/m | Lmo/m | Lmk/m | Lck/m | Lco/m | Lz/m | βz/(°) | γz/(°) | αc/(°) |

| 95.0 | 75.0 | 6.2 | 0.53 | 0.13 | 0.53 | 0.37 | 0.25 | 0.57 | 45 | 85 | 20 |

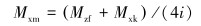

3.3 旋扣机构

旋扣时,4个马达通过齿轮副传动,克服旋扣扭矩和闸板前密封摩擦阻力驱动钻杆旋转,则有:

|

(19) |

式中:Mxm为单个旋扣马达的最大输出扭矩,kN·m;i为齿轮传动比。

依据前面的计算结果,取旋扣扭矩Mxk=0.376 kN·m,前密封最大摩擦力矩Mzf=6.2 kN·m,传动比i=4,则单个旋扣马达的最大输出转矩Mxm=0.411 kN·m。

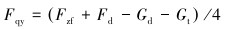

3.4 平衡机构在接/卸钻杆时,平衡机构的4个油缸需克服钻井液上顶力Fd和闸板前密封摩擦阻力Fzf来驱动动力钳带动钻杆上下移动,考虑到顶驱和动力钳自重,则有:

|

(20) |

式中:Fqy为平衡油缸最大输出力,kN;Gt为动力钳重力,kN。

依据表 4中参数值,并取动力钳重力Gt=30 kN,则单个平衡油缸的最大拉力为147 kN。

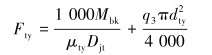

3.5 背钳由于背钳安装在主机高压腔内,所以除了提供必要的夹紧力外,还需克服钻井液力的压力作用,则有:

|

(21) |

式中:Fty为背钳油缸输出力,kN;Djt为背钳夹持的接头直径,mm;μty为背钳钳牙与接头间的摩擦因数;dty为背钳活塞杆直径,mm。

假设Djt=190.5 mm,dty=90 mm,μty=0.6,按照95 kN·m卸扣扭矩和35 MPa钻井液压力计算,单个背钳油缸最大输出力为1 054 kN。

4 结论连续循环系统的上卸扣装置是实现钻井液不间断循环的关键部件。本文对上卸扣装置工作原理、操作流程、负载阻力以及各执行机构技术参数进行了分析计算,得到如下结论:

(1) 连续循环系统的上卸扣装置主要包括动力钳、平衡机构和背钳三部分,动力钳用于夹紧钻杆并驱动钻杆旋扣和紧崩扣,平衡机构用于驱动动力钳带动钻杆上下运动,同时平衡钻井液上顶力作用,背钳用于夹紧母接头,为旋扣和紧崩扣提供反扭力。

(2) 根据工作原理,按照ø139.7 mm(5 ½ in)钻杆和常规钻井参数进行分析计算,在接/卸钻杆的过程中,主要负载阻力包括179 kN上半封摩擦阻力、537 kN钻井液上顶力和376 N·m旋扣扭矩等。

(3) 为满足接/卸钻杆操作要求,上卸扣装置各执行机构必须提供足够的驱动力,即夹紧油缸最小输出力为188 kN,紧崩扣油缸最小输出力为96 kN,定位油缸最小输出力为48 kN,旋扣马达最小输出扭矩为411 N·m,平衡油缸最小输出力为147 kN,背钳油缸最小输出力为1 054 kN。

| [1] |

马青芳, 胡志坚, 肖建秋. LXZ-Ⅰ型连续循环钻井装置的研制与试验[J]. 石油机械, 2017, 45(4): 1-6. MA Q F, HU Z J, XIAO J Q. Development of LXZ-Ⅰ continuous circulation drilling system[J]. China Petroleum Machinery, 2017, 45(4): 1-6. |

| [2] |

闫娜, 光新军. 钻井液连续循环技术应用进展及发展方向[J]. 石油和化工设备, 2015, 18(12): 9-14. YAN N, GUANG X J. Application progress and development direction of continuous circulation technology[J]. Petro-Chemical Equipment, 2015, 18(12): 9-14. DOI:10.3969/j.issn.1674-8980.2015.12.002 |

| [3] |

梁健, 李鑫淼, 王汉宝, 等. 连续循环系统在科学超深井中的需求分析[J]. 探矿工程(岩土钻掘工程), 2015, 42(4): 1-5. LIANG J, LI X M, WANG H B, et al. Requirement analysis on continuous circulation system for scientific ultra-deep drilling[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2015, 42(4): 1-5. DOI:10.3969/j.issn.1672-7428.2015.04.001 |

| [4] |

王定亚, 叶强, 张强, 等. 7000 m连续起下钻及连续循环智能钻机技术研究[J]. 石油机械, 2017, 45(6): 1-4. WANG D Y, YE Q, ZHANG Q, et al. 7000 m Continuous motion intelligent drilling rig[J]. China Petroleum Machinery, 2017, 45(6): 1-4. |

| [5] |

肖建秋, 马青芳, 胡志坚, 等. 连续循环钻井系统动力钳的结构设计[J]. 石油机械, 2016, 44(1): 1-4, 9. XIAO J Q, MA Q F, HU Z J, et al. The structural design of power tongs for continuous circulation drilling system[J]. China Petroleum Machinery, 2016, 44(1): 1-4, 9. |

| [6] |

胡志坚, 肖建秋, 梁国红. 连续循环钻井系统改进与试验[J]. 石油机械, 2017, 45(1): 15-18. HU Z J, XIAO J Q, LIANG G H. Improvement and test of continuous circulation drilling system[J]. China Petroleum Machinery, 2017, 45(1): 15-18. |

| [7] |

王学利.高压注水井带压作业防喷密封技术研究[D].大庆: 大庆石油学院, 2007: 14-21. WANG X L. Research on BOP and sealing of the snubbing unit in water injection well with high pressure[D]. Daqing: Daqing Petroleum Institute, 2007: 14-21. |

| [8] |

BOWERS R C. Coefficient of friction of high polymers as a function of pressure[J]. Journal of Applied Physics, 1971, 42(12): 4961-4970. DOI:10.1063/1.1659881 |

| [9] |

成大先. 机械设计手册:第3卷[M]. 6版. 北京: 化学工业出版社, 2016. CHENG D X. Mechanical design manual:volume 3[M]. 6th ed. Beijing: Chemical Industry Press, 2016. |

| [10] |

张国智, 张之敬, 金鑫, 等. 锥螺纹旋紧机构研究[J]. 北京理工大学学报, 2008, 28(9): 764-767. ZHANG G Z, ZHANG Z J, JIN X, et al. A study on devices with tapered threads[J]. Transactions of Beijing Institute of Technology, 2008, 28(9): 764-767. |

| [11] |

冯文荣, 孔春岩, 张德荣. 基于犁沟效应的镶齿型卡瓦侧钻坐封器坐封过程数值分析[J]. 机械设计, 2017, 34(6): 55-59. FENG W R, KONG C Y, ZHANG D R. Setting process numerical analysis of inserted tooth slip of sidetracking packer based on plough effect[J]. Journal of Machine Design, 2017, 34(6): 55-59. DOI:10.3969/j.issn.2095-509X.2017.06.013 |