0 引言

随着海洋石油开采向深水海域进军,长距离管道多采用油、气、水多相混输的方式。而立管严重段塞流的消除以及平抑控制将决定油气管道混输能否成功。严重段塞流现象在很高的油藏压力下产生,发生这种现象时压力波动幅度巨大,甚至会造成过早停产。严重段塞流发生时,压力、速度等流动参数将出现周期性、大幅度的波动,导致一系列安全问题,如生产设备处于非稳定状态、连接部位承受交变载荷、立管段(尤其是弯管附近)存在冲刷腐蚀等,严重时还会造成下游设备(如分离器、稳定塔和透平等)关闭、停产,甚至摧毁管线或处理设备[1]。因此,对深水油田严重段塞流现象的形成机理、发生时的特征参数进行深入研究对预测与控制严重段塞流现象以及探索可行的消除方法具有重要意义。

Z.SCHMIDT[2]把压力强烈波动的水动力段塞流现象称为“Severe Slugging”流型。Z.SCHMIDT等[3]在小型试验装置上进一步研究了严重段塞流现象。C.BøE[4]确立了可以表示发生严重段塞流现象的判别准则。Y.TAITEL等[5]对严重段塞流的发生条件进行了理论分析,提出了一个利用关联式简化计算立管液体回流过程的计算模型和计算严重段塞流类型及其特征参数的模型。C.SARICA[6]改进了模型,从而能够处理流动中的不连续状况。J.A.MONTGOMERY等[7]研究了严重段塞流发生过程中流体流出特征,计算了液塞长度变化以及流速规律。

虽然一些研究者根据试验观察建立了严重段塞流理论模型,但均忽略了严重段塞流发生时的气体喷发过程,都采用试验关联式的方法来简化计算该过程,然而气体喷发过程对下游油气分离设施具有重大影响。因此,有必要设计更为合理准确的严重段塞流模拟试验装置,对流动现象进行深入广泛的试验研究,在此基础上提出相对完善的理论模型,实现对流动的准确预测,进一步探索合理可行的消除严重段塞流的方法。

本文以文昌油田群第二条输送线路(Wen 8-3A-Wen 14-3A-FPSO)为参考对象,对现场大型混输海底管道近似缩小,对海底管道多相流的流动状态以及参数变化等进行试验观察与特征参数分析。

1 严重段塞流模拟试验——流型及流动参数分析 1.1 试验装置及过程油气水多相流试验系统包括油气水单相输送、油气水单相计量、油气水分离、仪表测量和数据采集处理等部分,图 1为试验系统及流程图。自来水经多级离心泵加压后由电磁流量计(精度0.5级)计量。油品经齿轮油泵加压后由Micro Motion质量流量计(精度0.1级)计量。空气由螺杆压缩机压缩到0.8 MPa后进入储气罐,然后经数字式漩涡流量计(精度1级)或孔板流量计计量后进入混合器。气液经混合器后进入试验管道。为使气液进入测试管段后保持分层流动,采用中间加装隔板的分层流混合器。气体从隔板上部进入,液体从下部进入,两相混合流体先经过水平环路管道,然后进入垂直上升管,混合物在管道出口进入气液分离器,分离后空气排空,液体回流进入液-液分离器进行重力沉降分离,分离后单相油水分别流入各自储箱循环使用。

|

| 图 1 油气水多相流试验系统流程图 Fig.1 Flow chart of oil, gas and water multiphase flow test system |

取水平环道长133 m,上升管高度为15.3 m。试验介质为空气-水-白油(LP-14),管倾角分别为-5°、-2°和0°。首先打开所有仪器仪表的供电电源,运行数据采集程序,显示各种仪表输出信号,确认其工作状态正常;然后启动空气压缩机,待储气罐压力稳定在0.8 MPa后,打开气体阀门向管路供气,流量大致稳定在预定流量;保持油路和水路截止阀关闭,回流阀全开,先启动油泵后启动水泵,打开油、水路截止阀和调节阀并适当关小回流阀,调节流量;注意监视油水分离器的相界面,适时调整其底部回水阀;待流动工况满足试验要求时开始采集数据。试验结束,首先关闭水泵和油泵,加大空气流量吹扫管路,清除积存的残余液体,然后关闭气阀,停止压缩机,关闭所有仪器和动力设备电源。

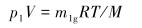

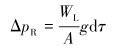

1.2 流型分析对于理论部分,集输-上升管路系统入口气、液质量分别为Wg、WL(单位为kg)。水平和倾斜管道总长度为LP(单位为m),管道内平均含气质量分数为α。假设过程绝热,气体为理想气体,严重段塞流发生过程中水平和倾斜管道中含气质量分数不变,因此流入液体全部进入上升管。忽略过程中摩擦压降,考虑差值为dτ的τ1、τ2时刻,根据气体状态方程,对管道内封闭的体积为V的气体(单位为m3),m1g、m2g为对应体积的气体质量(单位为kg),分别得到[8]:

|

(1) |

|

(2) |

式中:p1、p2分别为τ1、τ2时刻管路中的压力,MPa;T为管道拉力,kN;R为管道外径,m;M为管道总质量,kg。

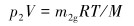

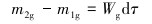

两式相减得:

|

(3) |

其中

|

(4) |

|

(5) |

式中:A为管道横截面积,m2;Lp为管道长度,m。

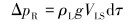

上升管内重力压降在dτ时间内增量为:

|

(6) |

式中:ΔpR为上升管内重力压降在dτ时间内的增加量;ρL为液相密度,kg/m3;VLS为液相体积,m3。

由于

|

(7) |

所以有:

|

(8) |

式中:g为重力加速度,m/s2。

若p2-p1 < ΔpR,则会发生严重段塞流现象,即有:

|

(9) |

管道中含气质量分数的求解采用准平衡分层流模型(Taitel和Dukler)计算。将该模型的计算结果与试验数据进行比较,发现上式预测的严重段塞流发生区域小于试验区域。

Z.SCHMIDT等认为倾斜管内的分层流型是出现严重段塞流的条件之一。本文试验也表明,当发生严重段塞流时,虽然倾斜管内有时会出现少数液塞,但多数时间内倾斜管内流型为分层流。因此严重段塞流的转换边界可以采用式(9)、Taitel和Dukler模型的分层流型边界相结合来进行判断。

图 2是气液两相试验流型图。从图 2可以看出,严重段塞流基本在较小的气体流量范围发生。将该试验流型与相关文献报道内容进行对比可知,严重段塞流发生范围与其他可比结构参数装置的试验结果很接近。

|

| 图 2 空气-水在不同倾角下的试验流型图 Fig.2 Experimental flow pattern of air-water at different dip angles |

流型图中还给出了利用方程(9)计算的严重段塞流转换边界,即图中的右边界线,而严重段塞流上边界线是本文采用Taitel和Dukler模型计算的倾斜管内分层流边界。如图 2b所示,BøE模型预测的严重段塞流发生区域小于试验范围。这是因为在BøE模型中,计算水平和倾斜管道中的含气率时采用了稳定流假设。但在试验过程中,在液体阻塞上升管底部前的气体喷发阶段,由于压力快速下降,压缩气体膨胀流动,会在水平管道中生成液塞从而携带出更多的液体,造成气体停止流出后上升管和倾斜管内的持液率明显低于稳定的入口气液流量下所对应的持液率,所以计算的严重段塞流发生区小于试验范围。因此,采用稳定流动时计算的含气质量分数乘以系数C的修正方法[9],即:

|

(10) |

上述流型图中给出了C=2.0(Cα≤1)时计算修正后的曲线与空气-水试验流型的对比,其结果很接近观察值。

1.3 空气-白油(LP-14)-水严重段塞流试验流动参数分析根据漩涡流量计测得的数据,可得倾斜管倾角-2°时空气-白油-水压力变化曲线,如图 3所示,其中入口含水质量分数为50%。从图 3可以看出在液塞流出阶段压力起伏变化。这是由于混合油水在流动过程中分离,立管中密度不同造成了重位压头的变化。

|

| 图 3 倾斜段-2°时空气-白油-水压力变化曲线 Fig.3 Pressure of the oil, gas and water multiphase flow in the inclined section with the dip angle of -2° |

由质量流量计测得的数据,绘制倾斜管倾角为-2°时空气-白油-水试验的混合密度变化曲线,即段塞流立管持液率变化曲线,如图 4所示。从图 4可见,在流出阶段液体密度起伏变化,这说明油气水三相在立管内的运动非常复杂。

|

| 图 4 倾斜段-2°时空气-白油-水立管出口混合密度 Fig.4 Riser outlet mixing density of the oil, gas and water multiphase flow in the inclined section with the dip angle of -2° |

根据漩涡流量计测得的数据,可得倾斜管倾角-2°时空气-白油-水试验的立管压差信号,如图 5所示。从图 5可以看出,每个周期内压差分为两个阶段,即压差稳定阶段和剧烈波动阶段,前者对应测量管段液体流动,后者对应出现气体在液体中流动。在气体流动的后期,液体为油时结束较慢,而液体为油水时结束较快,这是因为液体为油时黏度较大。在压差稳定阶段,空气-油试验压差恒定,而在空气-水-油试验中有波动,基本呈高-低-高变化,此时立管内为油水流动,则压差测量管段局部液体含油质量分数变化为高-低-高。

|

| 图 5 倾斜段-2°时空气-白油-水立管内压差 Fig.5 Riser differential pressure of the oil, gas and water multiphase flow in the inclined section with the dip angle of -2° |

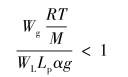

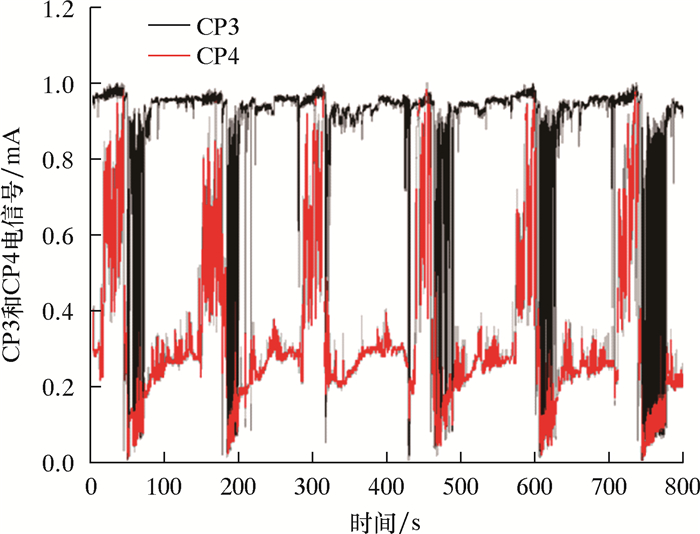

由电磁流量计测得的数据,得到倾斜管-2°时空气-白油-水倾斜管探针CP3和CP4信号,如图 6所示。其中CP3距管上壁面较近,CP4距下壁面较近,信号高值表示探针头部为气体或油,低值表示水。CP3和CP4信号表明该位置管截面油气水分布周期性变化过程:气液分层→液塞→乳化液体回流→油水分层流。CP4信号表明探针布局多数时间为水,短时出现油水混合流动。图 7是对应的空气-白油-水倾斜管末端管截面电阻率。从图 7可见,严重段塞流过程中管内多数时间是不导电的油或空气连续分布状态,出现水连续分布的时间较短。

|

| 图 6 倾斜段-2°时空气-白油-水倾斜管末端探针CP3和CP4信号 Fig.6 Signals of the probe CP3 and CP4 at the end of inclined section with the dip angle of -2° |

|

| 图 7 倾斜段-2°时空气-白油-水倾斜管截面电阻率 Fig.7 The inclined probe cross-section resistivity in the inclined section with the dip angle of -2° |

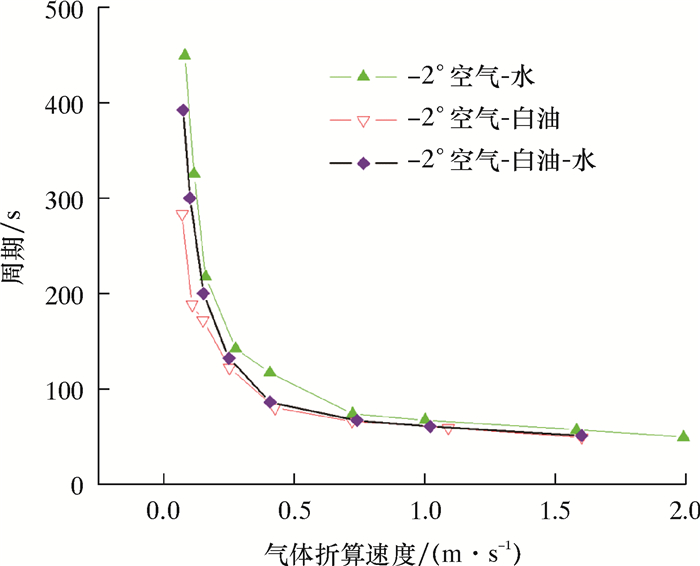

图 8是空气-白油-水、空气-白油和空气-水严重段塞流周期与气体折算速度的关系。

|

| 图 8 空气-白油、空气-水和空气-白油-水严重段塞流周期与气体折算速度的关系 Fig.8 Effect of gas conversion velocity on the severe slug flow cycle of air-oil, air-water and air-oil-water flow |

从图 8可以看出:在同样的液体折算速度下,随着气体折算速度增大,周期缩短;液体为油时周期长度小于液体为水时的周期长度,而且当气体流量小时,周期之差较大;当气体流量增大时,这种差别减小;液体为油水(油水比为1:1)混合时,周期长度则处于油和水之间。这与液体的密度变化一致[10-11]。

2 节流试验分析 2.1 试验系统及过程试验系统及流程如图 1所示。为研究严重段塞流节流控制技术,在立管出口安装了电动执行机构驱动的球阀,该阀门全开时内径与试验管路一致,因此不影响流动。研究节流控制技术时才根据需要关闭此阀至一定角度[12-15]。

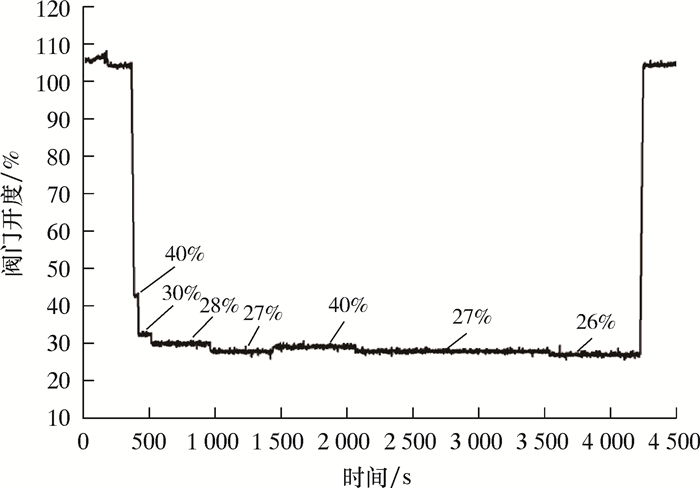

节流控制技术对削弱或消除严重段塞流现象有着显著的作用,其功能主要由阀来实现。为研究阀门开度对流动的影响,针对多个气液折算速度分组合工况进行了多个阀门开度试验。试验过程中阀门开度如图 9所示。

|

| 图 9 阀门开度 Fig.9 Valve opening |

2.2 节流试验参数分析

图 10为气相折算速度分别为1.00和0.26 m/s时,射线密度计输出与阀门开度之间的关系曲线。

|

| 图 10 射线密度计输出与阀门开度之间的关系 Fig.10 Relationship between the output of the ray densitometer and the valve opening |

其中,密度计输出的混合密度为1 g/cm3时全为水,混合密度为0时全是空气。从图 10可以看到:阀门全开时,混合密度在0与1之间波动并且周期较长,大约为70 s;当阀门开度为28%~40%时,周期延长,气体在喷出时携带部分液体,导致混合密度不能归0;当阀门开度为27%时,周期明显变短,而且气液频繁交替出现,阀门开度26%时与开度27%时没有明显变化,说明管道中流动已经为稳定的段塞流而非严重段塞流。

图 11为上升管底部压力随阀门开度的变化情况。从图 11可见:阀门全开时,上升管底部压力呈现周期性波动,并且幅值较大,平均为135 kPa;当阀门开度降低到28%时,压力总体值升高,但是波幅降低,分别为250和75 kPa;继续降低开度至1%~27%时,压力总体平稳,保持在250 kPa左右,并且波幅再次降至约50 kPa。因此,出口节流可以有效地改变上升管中的流动状态,影响上升管底部压力,从而减小水平管道的振动幅度,而且1%的阀门开度都会对流动造成巨大的影响。

|

| 图 11 上升管底部压力随调节阀阀门开度的变化情况 Fig.11 The pressure at the bottom of the riser pipe varies with the valve opening of the regulator valve |

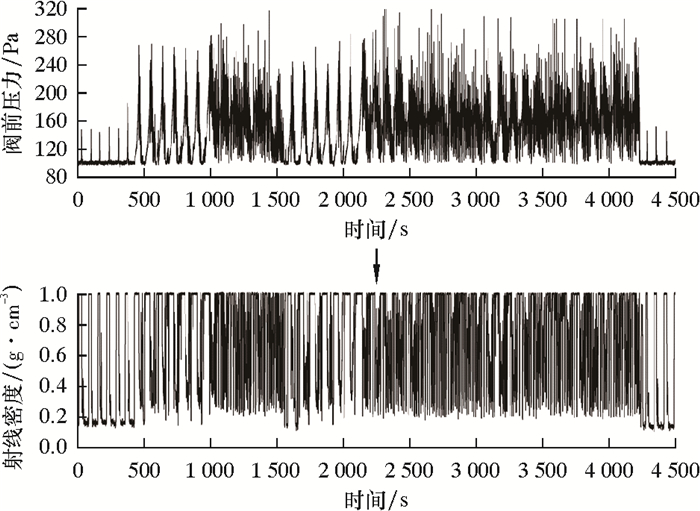

图 12为出口调节阀前压力随阀门开度的变化情况。从图 12可见:出口分离器前即阀门前压力变化比较剧烈,当阀门开度调为40%时,压力峰值陡升至180 kPa;当阀门开度调至30%、28%时,压力峰值提升至260 kPa,由于此时流动未达到稳定段塞流阶段,所以周期较长,频率不高;当出口调节阀开度降至27%时,压力峰值上升不多,只有20 kPa,并且波动频率陡升,有时波动峰值超过入口压力。因此,出口调节阀前压力波动随着阀门开度的减小而剧烈变化,而且波动的频率越来越高。其周期与严重段塞流或稳定段塞流的周期基本一致。

|

| 图 12 出口调节阀前压力随阀门开度的变化情况 Fig.12 The pressure before the outlet regulating valve varies with the opening of the valve |

图 13为出口调节阀前压力与射线密度计输出的对应关系。

|

| 图 13 出口调节阀前压力与射线密度计输出的对应关系 Fig.13 Pressure before the outlet regulating valve and ray density |

从图 13可以看出,阀前压力变化周期与气液周期一致,并且都是在气体到达出口处发生突跳。这是因为发生严重段塞流时,上升管中气塞速度比液塞速度快,气塞推动液塞冲击阀门而导致压力突跳,此时压力波动频率较高,使得阀门被冲击的频率很高,极易损坏阀门。

3 结论(1) 根据空气-白油(LP-14)-水多相流的流型图,研究了流型变化的机理,给出了严重段塞流发生的条件。

(2) 在一个周期内,长液塞流出上升管时的速度会有一个突跃,能够达到入口混合速度的2~20倍,这对出口阀门以及捕集器等设备的冲击非常大。

(3) 长液塞长度随着气相折算速度的增大而减小,随着液相折算速度的增大而增大;下倾角会加强严重段塞流,使周期延长,加快了液塞在上升管中的上升速度,减弱了管道中气液混合的程度。随着液相黏度的增大,管内空气受压缩程度减轻,增大了水平段的压差。在空气-白油-水中,由于油的黏度和油气的强烈混合等因素导致油气水三相严重段塞流更加复杂。随着液相黏度的进一步提高,严重段塞流已经不易发生,若发生则其流量区域也明显减小。

(4) 采用出口节流阀能有效控制严重段塞流的发生,但是1%的阀门开度会对出口节流阀造成巨大的影响,使其更加容易被破坏。

| [1] |

何利民.水平油气混输管道中段塞流流动特性研究[D].西安: 西安交通大学, 2001. HE L M. Study on flow characteristics of slug flow in horizontal oil and gas mixed pipeline[D]. Xi'an: Xi'an Jiaotong University, 2001. http://d.wanfangdata.com.cn/Thesis/Y452453 |

| [2] |

SCHMIDT Z. Experimental study of two-phase slug flow in apipeline-riser pipe system[D]. Tulsa: University of Tulsa, 1977.

|

| [3] |

SCHMIDT Z, DOTY D R, DUTTA R K. Severe slugging in offshore pipeline riser-pipe system[R]. SPE 12334, 1985.

|

| [4] |

BøE A. Severe slugging characteristics; Part 1: flow regime for severe slugging; Part 2: point model simulation study[C]//Presented at Selected Topics in Two-Phase Flow, Trondheim, Norway, 1981.

|

| [5] |

TAITEL Y, VIERKANDT S, SHOHAM O, et al. Severe slugging in a riser system:experiments and modeling[J]. Int. J. Multiphase Flow, 1990, 16(1): 57-68. DOI:10.1016/0301-9322(90)90037-J |

| [6] |

SARICA C. Two-phase flow in low velocity hilly terrain pipelines[D]. Tulsa: University of Tulsa, 1990.

|

| [7] |

MONTGOMERY J A, YEUNG H C. The stability of fluid production from a flexible riser[J]. J. of Energy Resources Technology, ASME, 2002, 124(2): 83-88. DOI:10.1115/1.1467646 |

| [8] |

杨胜来, 魏俊之. 油层物理学[M]. 北京: 石油工业出版社, 2004: 10. YANG S L, WEI J Z. Reservoir Physics[M]. Beijing: Petroleum Industry Press, 2004: 10. |

| [9] |

喻西崇, 赵金洲. 国内外油气水多相管流技术的研究[J]. 中国海上油气工程, 2002, 14(5): 32-34. YU X C, ZHAO J Z. Research on multiphase pipe flow technology of oil and gas water at home and abroad[J]. China Offshore Oil and Gas Engineering, 2002, 14(5): 32-34. |

| [10] |

陈振瑜, 赵庆军. 水平管中段塞流研究进展[J]. 油气储运, 2003, 22(10): 9-15. CHEN Z Y, ZHAO Q J. Progress in research on slugflow in horizontal pipe[J]. Gas Storage and Transportation, 2003, 22(10): 9-15. DOI:10.3969/j.issn.1000-8241-D.2003.10.003 |

| [11] |

李长俊, 吴畏, 张黎. 渤西油田严重段塞流控制措施数值模拟[J]. 油气储运, 2018, 37(1): 95-100. LI C J, WU W, ZHANG L. Numerical simulation on control measures of severe slug flow in Boxi Oilfield[J]. Oil & Gas Storage and Transportation, 2018, 37(1): 95-100. |

| [12] |

韩方勇, 王克力. 降低哈德逊混输油管段塞影响的模拟研究和现场测试[J]. 国外油田工程, 2001, 17(8): 64-67. HAN F Y, WANG K L. Simulation study and field test to reduce the influence of Hudson mixed oil pipeline slug[J]. Foreign Oilfield Engineering, 2001, 17(8): 64-67. DOI:10.3969/j.issn.2095-1493.2001.08.021 |

| [13] |

陈星杙, 刘伟, 袁宗明, 等. 海底气液混输管道瞬态清管数值模拟[J]. 油气储运, 2018, 36(12): 1410-1417. CHEN X Y, LIU W, YUAN Z M, et al. Numerical simulation on transient pigging of submarine gas-liquid mixed pipeline[J]. Oil & Gas Storage and Transportation, 2018, 36(12): 1410-1417. |

| [14] |

贺会群, 明瑞卿, 芮群英, 等. 连续管排水采气井两相流压降模型评价及优选[J]. 石油机械, 2018, 46(10): 49-54. HE H Q, MING R Q, RUI Q Y, et al. Evaluation and optimization of pressure drop calculation models for CT drainage gas recovery[J]. China Petroleum Machinery, 2018, 46(10): 49-54. |

| [15] |

黄炳华. 油气水三相混输管路压降计算[J]. 油气储运, 1996, 5(15): 8-12. HUANG B H. Pressure drop calculation of oil-gas-water three-phase mixed pipeline[J]. Gas Storage and Transportation, 1996, 5(15): 8-12. |