2. 中国石化华东油气分公司泰州采油厂

2. Taizhou Oil Production Plant, Sinopec East China Oil&Gas Company

0 引言

帅垛油田原油具有凝固点高、含蜡量高、胶质沥青质含量高的特点[1],经过近几年的开发,油井结蜡问题日益突出,已严重影响油井正常生产。一方面,油井因结蜡造成抽油机载荷增大,泵效降低,生产时率降低,产量下降,严重时造成油管堵死、抽油杆包死,油井停产;另一方面,频繁的清蜡作业和蜡卡检泵使得作业费用增加,制约了帅垛油田的效益开发。

针对油井结蜡问题,帅垛油田先后研究应用了机械清蜡、热力清防蜡和化学药剂清防蜡等工艺技术[2-3],虽然收到了一定的效果,但在不同程度上均存在成本高、效率低、安全性差和污染地层等不足。特种合金防蜡工艺技术[4-6]能够有效解决油井结蜡问题,具有使用方便、性价比高和最大限度减轻对地层污染等优势,对弥补传统工艺技术的不足具有重要意义,能为帅垛油田油井清防蜡工艺提供新的技术支持。

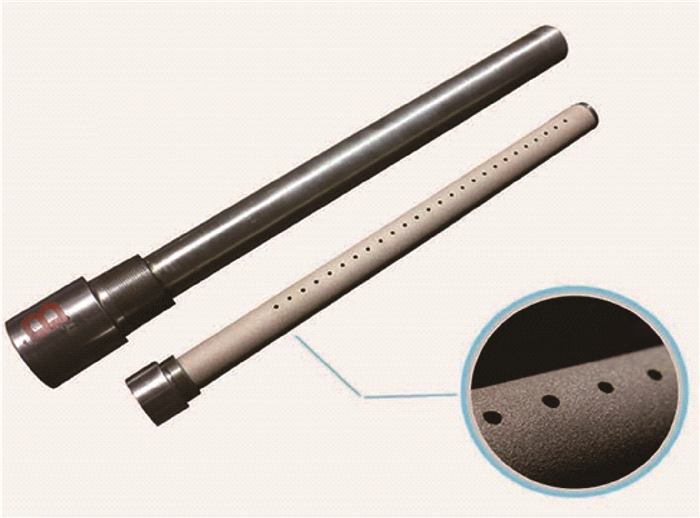

1 防蜡装置技术分析 1.1 结构特种合金防蜡装置每套两只,分别由成分、微观结构不同的A组件与B组件构成。A组件为管路式特种合金防蜡工具,实物如图 1所示。B组件为涂层式特种合金防蜡工具,实物如图 2所示。

|

| 图 1 A组件产品外观和内部合金铸件结构 Fig.1 The product appearance and internal alloy casting structure of A component |

|

| 图 2 B组件产品外观和内部合金涂层结构 Fig.2 The product appearance and internal alloy coating structure of B component |

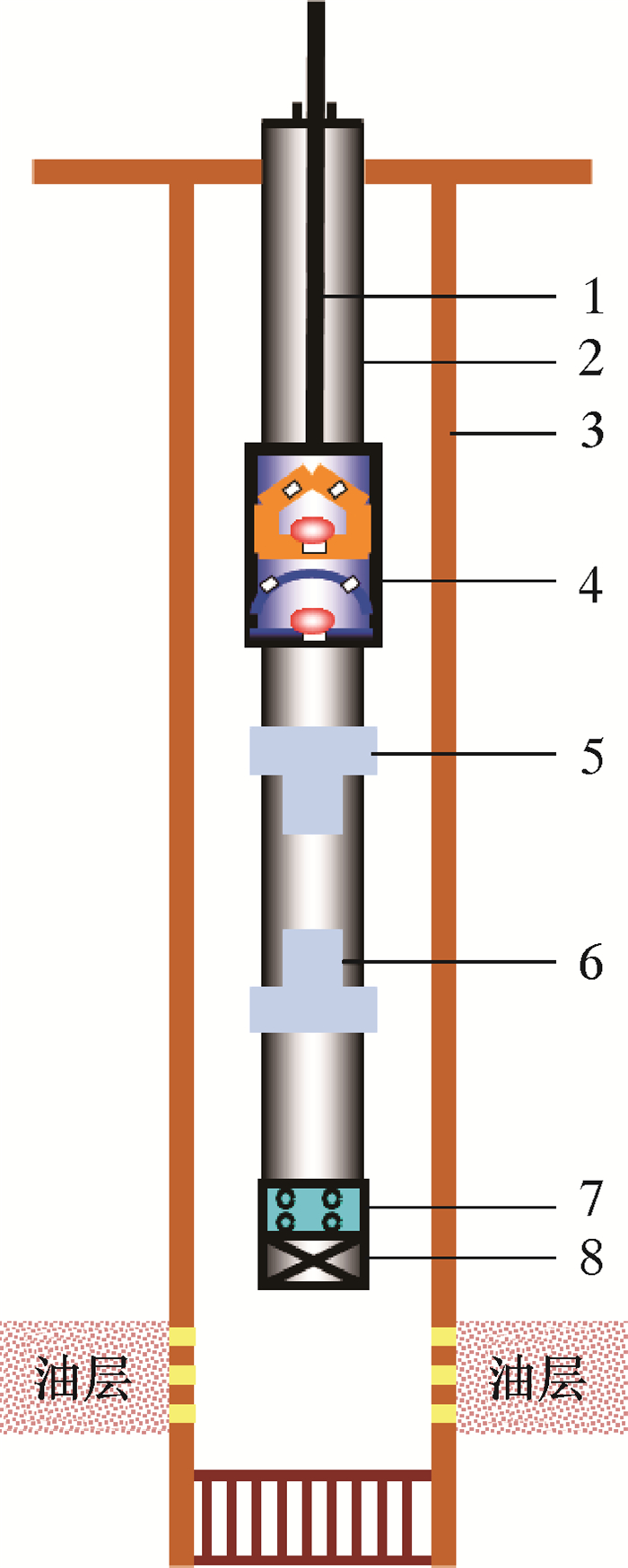

使用时,分别将特种合金防蜡装置的A组件和B组件串接在抽油泵下20和10 m处,位于油管内。在抽油作业时,液体由A组件的内管喷射到外管,而后由B组件的外管喷射进入内管,流入油管。装置安装在抽油泵与筛管之间,A组件与B组件之间距离1~10 m,A组件在下,B组件在上。管柱组合(自上而下):抽油泵+油管+B组件+1根油管+A组件+油管+筛管,具体安装见图 3。

|

| 1—抽油杆;2—油管;3—套管;4—抽油泵;5—B组件;6—A组件;7—筛管;8—丝堵。 图 3 特种合金防蜡装置安装示意图 Fig.3 Schematic diagram of the installation of special alloy wax prevention device |

1.2 防蜡机理

特种合金防蜡装置A组件具有多种金属元素,金属元素之间存在电极电位差异,因此在合金表面会形成无数个微小的电极,从而构成微电池,形成电场,具有电化学催化活性[7-8]。B组件的合金涂层则具有较好的导电特性和表面极化特性,对A组件形成的电化学催化活性起到增强作用。特种合金独特的电化学活性使原油中的蜡在降温过程中结晶形态发生改变,晶型产生扭曲,分散形成许多的小晶体,使蜡晶不能继续长大形成网络结构,不易在油管壁和抽油杆上聚集和长大,从而达到防蜡的目的。合金成分和微观结构可以在很宽的范围内调整,因此其功能可以按照需要进行调节,以适应不同的使用要求。

1.3 性能特点(1) 节能。无磁、无电、不需额外能源供应。

(2) 环保。无需任何化学添加剂,不会污染所处理的流体,也不引起任何额外排放。

(3) 便捷。工作条件不受井斜、偏磨等井况及压力、温度、磁场或其他因素影响,安装、维修简便。

(4) 高效、廉价。只是通过电催化作用,本身没有消耗,可以使用多年。延长了清蜡周期,减少了清蜡作业次数和相应的排水期,可显著提高原油产量。合金防蜡工具防蜡成本远低于其他技术。

(5) 特种合金防蜡装置适用于各类油井,可能的应用领域包括井下防蜡防垢防腐、地面水系统的防垢及储油罐防底油沉积等。

1.4 主要技术参数特种合金防蜡装置主要技术参数如表 1所示。

| 参数 | 数值 |

| 适用油管直径/mm | 73 |

| 直径/mm | 57 |

| A组件长度/mm | 650 |

| B组件长度/mm | 650 |

| 泵挂深度/m | ≤3 500 |

| 环境温度/℃ | ≤250 |

| 日产液量/m3 | ≤60 |

| 含水质量分数/% | 20~70 |

| 适用pH值 | 5~9 |

| 氯离子质量浓度/(mg·L-1) | ≤15 000 |

| 压力/MPa | ≤25 |

| 杂质直径/mm | ≤1 |

| 使用年限/a | ≥5 |

2 关键结构设计 2.1 管路式特种合金防蜡工具(A组件)

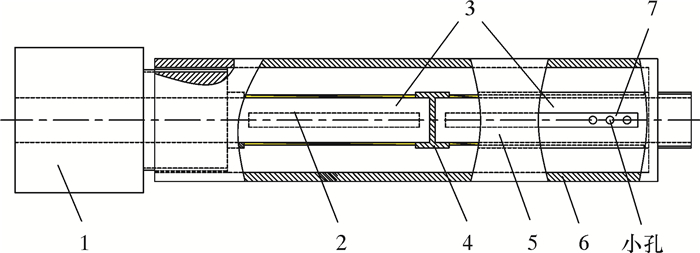

A组件为管路式特种合金防蜡工具,结构如图 4所示。该工具主要由合金内管、外管和连接接头组成。外管套在合金内管的外部,用连接接头进行螺纹连接。合金内管由防蜡特种合金制成,分为上、下两段,中间部位有封堵,且内管上、下两段的外壁有多条连通的沟槽,沟槽上开有大量小孔。

|

| 1—连接接头;2—合金内管下段;3—合金内管;4—封堵;5—合金内管上段;6—外管;7—沟槽。 图 4 管路式特种合金防蜡工具(A组件)结构图 Fig.4 Structure diagram of pipeline type special alloy wax prevention tool (A component) |

使用时,将该管路式特种合金防蜡工具串接在油井管路中,原油从连接接头下端进入合金内管下段,在压力作用下从管壁小孔喷射到外管与合金内管之间的沟槽,沿沟槽向上流动,从上段沟槽底部小孔喷射到合金内管上段内,流向抽油管路。由于合金内管具有防蜡功能,所以能够确保管路畅通,从而有效地延长油井的清蜡周期。

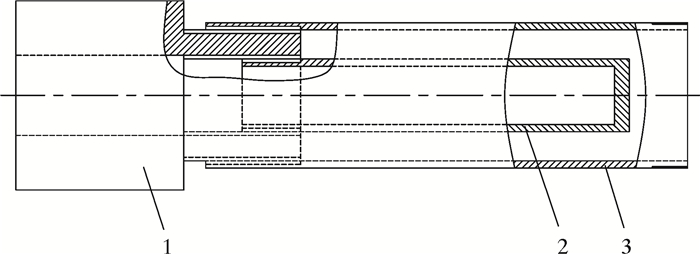

2.2 涂层式特种合金防蜡工具(B组件)B组件为涂层式特种合金防蜡工具,结构如图 5所示。该工具主要由合金内管、外管和连接接头组成。外管套在内管的外部,用连接接头进行螺纹连接。内管为金属材料基体(不锈钢),且管壁上开有大量小孔,内管的内壁、外壁以及外管的内壁上喷涂有防蜡金属表面层。使用时,将该涂层式特种合金防蜡工具串接在油井管路中,原油从外管下端孔进入外管,在压力作用下从内管壁小孔喷射到内管与外管之间的区域向上流动,再通过连接接头进入抽油管路。在此期间,原油形成紊流与防蜡合金表面层充分接触,防蜡效果进一步增强。

|

| 1—连接接头;2—内管;3—外管。 图 5 涂层式特种合金防蜡工具(B组件)结构图 Fig.5 Structure diagram of coating type special alloy wax prevention tool (B component) |

3 合金方案优化

在上述研究基础上,开展了特种合金的降凝和降黏试验,并对合金方案进行了优化,以适应帅垛油田原油物性。

3.1 试验步骤分别提取S2-10和S8-7两口油井的含蜡油样和一定量的合金碎屑材料进行降凝和降黏试验,试验步骤如下。

(1) 将含蜡原油倒入烧杯中,在60 ℃恒温水浴中至原油溶解,且混合均匀。

(2) 分别取25 g含蜡原油倒入装有3 g合金材料的玻璃培养皿与未装合金材料的玻璃培养皿中,同时放入烘箱加热至60 ℃恒温,至原油完全溶解且混合均匀。

(3) 静置,在室温下观察模拟含蜡原油的流动性及石蜡析出情况。

(4) 随后将二者放置于40 ℃烘箱中恒温静置24 h,测定其凝点及不同温度下的黏度。凝点测定按标准GB/T 510—1983《石油产品凝点测定法》执行。不同温度下的黏度测定采用降温步骤,达到测定温度点时恒温10 min后再测定。

3.2 试验结果分析 3.2.1 降凝效果分析通过试验,测得有、无合金材料作用时两种含蜡原油凝点。S2-10井原油经合金材料作用后凝点下降1 ℃,而S8-7井原油凝点没有变化。为此,对特种合金防蜡装置合金配比进行优化,并重新进行降凝试验。

通过成分设计和工艺调整,重新制备了具有单相结构成分均匀的特种合金。合金的开路电位由原先的-0.36 V调整为-0.30 V,电流密度调整为2.2×10-5A/cm2。具体调整范围和金属元素的选择如表 2所示。优化前、后S2-10和S8-7井原油凝点如表 3所示。

| 组件 | w(Ni) | w(Cu) | w(Zn) | w(Sn) | w(Pb) | w(Co) | w(Re) | w(Ti) | w(Fe) | w(B) |

| A | 5.0~30.0 | 30.0~70.0 | 5.0~30.0 | 1.0~7.0 | 1.0~5.0 | 0.5~2.0 | 0.1~1.0 | 0.5~1.0 | 0.1~1.0 | 0.05~0.15 |

| B | 3.0~30.0 | 65.0~95.0 | 1.0~5.0 | 0.1~1.0 | 0.2~0.5 | 0.03~0.10 |

| 项目 | 优化前 | 优化后 | |||

| S2-10 | S8-7 | S2-10 | S8-7 | ||

| 无合金材料作用凝点 | 49 | 48 | 49 | 48 | |

| 合金材料作用后凝点 | 48 | 48 | 46 | 46 | |

| 降凝 | 1 | 0 | 3 | 2 | |

由表 3可知,优化的合金材料作用两种含蜡原油后,S2-10井原油凝点下降3 ℃,S8-7井原油凝点下降2 ℃。因此,优化的合金材料具有较好的降凝效果。

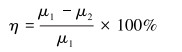

3.2.2 降黏效果分析在恒定温度下,测定了合金材料作用前、后的黏度变化值,可由公式(1)计算得到原油的降黏率。

|

(1) |

式中:η为降黏率;μ1为无合金材料作用的原油黏度,mPa·s;μ2为合金材料作用后的原油黏度,mPa·s。

合金材料作用前、后含蜡原油在不同温度下的黏度如表 4所示。由表 4可知,合金材料作用于两种含蜡原油后,在42~60 ℃范围内含蜡原油黏度均降低,最大降黏率达到80.38%。

| 井号 | 温度/℃ | 35 | 40 | 42 | 45 | 48 | 50 | 55 | 60 | 65 | 70 |

| 无合金作用黏度/(mPa·s) | 95.12 | 28.31 | 16.86 | 8.20 | 4.45 | 3.51 | 0.86 | 0.23 | 0.08 | 0.08 | |

| S2-10 | 有合金作用黏度/(mPa·s) | 96.45 | 29.39 | 15.30 | 6.17 | 3.20 | 1.95 | 0.55 | 0.16 | 0.08 | 0.08 |

| 降黏率/% | -1.40 | -3.81 | 9.25 | 24.76 | 28.09 | 44.44 | 36.05 | 30.43 | 0.00 | 0.00 | |

| 无合金作用黏度/(mPa·s) | 104.78 | 38.17 | 21.70 | 11.08 | 10.25 | 10.16 | 4.35 | 1.58 | 0.28 | 0.28 | |

| S8-7 | 有合金作用黏度/(mPa·s) | 95.42 | 27.50 | 17.01 | 7.49 | 5.43 | 3.59 | 1.17 | 0.31 | 0.16 | 0.16 |

| 降黏率/% | 8.93 | 27.95 | 21.61 | 32.40 | 47.02 | 64.67 | 73.10 | 80.38 | 42.86 | 42.86 |

4 现场应用情况 4.1 总体应用效果

2016年6-12月,先后在帅垛油田4口油井开展特种合金防蜡装置现场应用。应用前、后生产情况对比见表 5。

| 井号 | 时间 | 50 ℃黏度/(mPa·s) | 原油凝固点/℃ | 含蜡质量分数/% | 析蜡点/℃ | 检泵周期/d | 清蜡周期/d | 清蜡方式 | 备注 |

| S2-10 | 应用前 | 3.51 | 49 | 27.51 | 45 | 152 | 30 | 化学 | 泵漏检泵 |

| 应用后 | 1.95 | 46 | 28.43 | 42 | 342 | 90 | 物理 | ||

| S8-13 | 应用前 | 12.76 | 47 | 23.76 | 45 | 183 | 45 | 化学 | 继续有效 |

| 应用后 | 5.12 | 44 | 24.12 | 42 | >288 | 180 | 物理 | ||

| S3-2 | 应用前 | 8.23 | 46 | 25.87 | 48 | 168 | 30 | 化学 | 继续有效 |

| 应用后 | 5.85 | 41 | 26.21 | 45 | >177 | 90 | 物理 | ||

| S8-7 | 应用前 | 10.16 | 48 | 24.55 | 50 | 173 | 45 | 化学 | 继续有效 |

| 应用后 | 3.59 | 46 | 25.61 | 45 | >180 | 180 | 物理 |

从表 5可见,应用前4口油井的清蜡周期较短,平均为37.5 d,检泵周期均不足1 a,平均为169 d。应用后防蜡效果较好,油井结蜡速度明显变缓,清蜡周期较原先延长了2倍以上,原油黏度下降30%以上,凝固点下降幅度大于2 ℃。4口井检泵周期均得到有效延长,目前除1口井因泵漏检泵外,其余3口井继续有效。

4.2 单井应用效果分析S2-10井于2014年3月投产,生产层位戴南组一段Ⅰ油组,井段2 507.7~2 517.1 m,原油凝固点49 ℃,析蜡点45 ℃。该井原检泵周期152 d,清蜡周期30 d,即每30 d套管热洗1次。日常采用化学清蜡方式,每3 d加入KD-54防蜡药剂10 kg。2016年6月14日因蜡卡检泵,发现油管抽油杆结蜡严重,被蜡包裹。

完井时下入特种合金防蜡装置,管柱组合:丝堵+ø73 mm加厚油管1根+防砂筛管+ø73 mm加厚油管1根+防蜡装置A组件+ø73 mm加厚油管1根+防蜡装置B组件+ø73 mm加厚油管1根+双外变丝+ø32 mm加长泵+ø73 mm内衬油管1根+液力锚+ø73 mm内衬油管+ø73 mm加厚油管+油管挂。完成生产管柱参数:丝堵深2 345.26 m,筛管深2 333.97~2 335.48 m,防蜡装置A组件顶深2 324.18 m,防蜡装置B组件顶深2 314.4 m,泵挂2 304.73 m。生产情况:本次作业泵挂加深,应用阶段没有采用化学清蜡。

4.2.1 应用效果S2-10井应用特种合金防蜡装置后,凝点由49 ℃降至46 ℃,降低3 ℃;温度50 ℃条件下,黏度由3.51 mPa·s降至1.95 mPa·s,降黏率达到44.44%。应用前S2-10井正常生产平均日耗电量180 kW·h,生产30 d平均日耗电量达到225 kW·h;应用后正常生产平均日耗电量165 kW·h,较之前降低了15 kW·h,生产90 d平均日耗电达到225 kW·h。

S2-10井2017年6月5日因泵漏检泵,检泵周期由152 d延长到342 d。检泵时发现油管和抽油杆结蜡状况较之前明显减轻,蜡块包裹现象也减轻,应用前、后结蜡情况对比如图 6所示。检泵完井后管柱仍将防蜡装置下井继续使用。

|

| 图 6 应用前后油管、抽油杆结蜡情况对比 Fig.6 Comparison of waxing of tubing and sucker rod before and after test |

4.2.2 效益评价

采用特种合金防蜡装置后,预计年节约KD-54防蜡药剂1.2 t,按单价9 800元/t计算,年节约1.18万元;年节约电量5 475 kW·h,按单价0.5元/(kW·h)计算,年节约电费0.27万元;清蜡周期延长至之前的3倍,清蜡次数每年减少8次,节约3.2万元。每年少检泵1次,节约7万元。该装置预计年节约费用总计11.65万元。装置本身没有消耗,使用寿命长,因此具有一定的经济效益。此外,在使用该装置后,不会排放任何有害物质,也无需再添加任何化学药剂,不会污染地层,对环境有保护作用,具备一定的社会效益。因此该防蜡技术具有广阔的推广应用前景。

5 结论(1) 特种合金防蜡装置中,合金材料独特的电化学催化活性能使原油中的蜡在降温过程中结晶形态发生改变,晶型产生扭曲,分散形成许多的小晶体,使蜡晶不能继续长大形成网络结构,不易在油管壁和抽油杆上聚集和长大,从而达到防蜡的目的。

(2) 特种合金防蜡装置包括管路式特种合金防蜡工具和涂层式特种合金防蜡工具两个组件,具有较好的防蜡效果。开展了特种合金的降凝和降黏试验,并对合金方案进行了优化,优化的合金材料可使凝点降低2~3 ℃,在42~60 ℃范围内黏度均有所降低,最大降黏率达到80.38%。

(3) 应用特种合金防蜡装置后,帅垛油田4口油井的清蜡周期均较应用前延长了2倍以上,原油黏度下降30%以上,凝固点下降幅度大于2 ℃,检泵周期均较得到有效延长。

| [1] |

康宜恩, 黄海, 孙杰. 帅垛油田油井蜡卡规律研究与治理对策[J]. 油气藏评价与开发, 2014, 4(6): 53-56. KANG Y E, HUANG H, SUN J. Wax locking regular and its countermeasure of Shuaiduo Oilfield[J]. Reservoir Evaluation and Development, 2014, 4(6): 53-56. DOI:10.3969/j.issn.2095-1426.2014.06.012 |

| [2] |

刘竞成.油井井筒结蜡机理及清防蜡技术研究[D].重庆: 重庆大学, 2012. LIU J C.Study on paraffin deposit mechanism of oil well bore and technology for paraffin removal & control[D]. Chongqing: Chongqing University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10611-1012047187.htm |

| [3] |

苏德胜.江苏油田油井清防蜡及配套技术研究与应用[D].青岛: 中国石油大学(华东), 2006. SU D S.Research and application of wax removal and control techniques in Jiangsu Oilfield[D]. Qingdao: China University of Petroleum(Huadong), 2006. http://d.wanfangdata.com.cn/Thesis/Y1004005 |

| [4] |

王猛, 杨飞, 严剑, 等. 特种合金清防蜡和垢技术在输油管道上的应用[J]. 新技术新工艺, 2016(12): 17-21. WANG M, YANG F, YAN J, et al. Application of special alloy anti-fouling and anti-wax technology in oil pipeline[J]. New Technology & New Process, 2016(12): 17-21. |

| [5] |

李雪松, 周远喆, 许剑, 等. 油井清防蜡技术研究与应用进展[J]. 天然气与石油, 2017, 35(6): 66-70, 79. LI X S, ZHOU Y Z, XU J, et al. Research and application progress of oil well paraffin removal technology[J]. Natural Gas and Oil, 2017, 35(6): 66-70, 79. DOI:10.3969/j.issn.1006-5539.2017.06.012 |

| [6] |

方涛, 刘义刚, 白健华, 等. 海上高含蜡油田井筒清蜡周期预测图版建立及应用[J]. 石油钻采工艺, 2018, 40(6): 823-828. FANG T, LIU Y G, BAI J H, et al. Establishment and application of paraffin removal cycle prediction chart in offshore highly waxy oil fields[J]. Oil Drilling & Production Technology, 2018, 40(6): 823-828. |

| [7] |

王可平.电化学防垢防蜡防腐机理及实验研究[D].青岛: 中国石油大学(华东), 2008. WANG K P.Mechanism and experiment of scale control, paraffin control and corrosion control by electrochemical method[D]. Qingdao: China University of Petroleum(Huadong), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199664.htm |

| [8] |

李强.合金材料的防垢防腐蚀机理及实验研究[D].哈尔滨: 哈尔滨工业大学, 2009. LI Q.Mechanism and experimental study of anti-scale and anti-corrosion by alloys material[D]. Harbin: Harbin Institute of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10213-2010026197.htm |