2. 北京石油化工学院机械工程学院;

3. 深水油气管线关键技术与装备北京市重点实验室;

4. 中海油研究总院工程研究设计院

2. School of Mechanical Engineering, Beijing Institute of Petrochemical Technology;

3. Beijing Key Laboratory of Key Technologies and Equipment for Deepwater Oil and Gas Pipeline;

4. Engineering Research and Design Institute, CNOOC Research Institute Co., Ltd

0 引言

电场破乳是生产中广泛使用的原油乳化液破乳分离技术,也被称为静电聚结。旋流分离器因其体积紧凑、分离效率高而被广泛应用于油水分离技术领域。若将静电聚结与旋流分离有机结合,充分发挥两者的优点,则可以有效提升设备的分离性能。

法国石油研究院的C.NOIK等[1]研制了“上部静电聚结+下部螺旋流道分离”的管式电场破乳旋流分离一体化设备,在电压为3 kV、电场频率为1 kHz的交流电场,处理含水体积分数10%的油水乳化液时,油出口的含水体积分数可降至5%以下。但该设备仅仅将静电聚结和旋流分离进行了简单串联,并未系统开展静电聚结和旋流分离协同作用下相关分离特性的理论和试验研究。龚海峰等[2-3]采用“带电水力旋流器+热沉降罐”工艺处理废油,旨在实现静电聚结和旋流分离的耦合作用。试验结果表明,当加热温度不低于70 ℃、电压为11.5 kV、电场频率为6 kHz时,经二级分离后废油的含水体积分数由10%降至3%。但他们并未讨论带电水力旋流器内静电聚结和旋流分离后油相含水体积分数的变化情况,未能有效证明静电聚结和旋流分离间的相互促进作用。王健等[4-5]通过在水力旋流器顶部溢流管位置插入三根相互对称的电极,来实现电场和离心力场的耦合作用,当平均电场强度为67.5 kV/m、电场频率为4 kHz时,可将原油乳化液的含水体积分数由20%降至5%以下。胡康等[6]提出了一种柱状旋流电脱水器,通过在柱形旋流分离器上部靠近油出口位置处插入电极管,对靠近油出口的乳化液进行电场破乳以降低油出口的含水体积分数。试验结果表明,在电场强度为356.44 kV/m时,可将W/O型乳化液的含水体积分数由10%降至2.3%。

虽然上述工作都直接或间接证明了静电聚结和旋流分离可以相互促进,能够提高设备的脱水性能指标,但均未提到水出口含油量这一关键指标。为了将水出口的含油量控制在一个较低水平,必然对管式静电聚结旋流分离器的结构提出了更高要求。鉴于此,本文提出了一种管式静电聚结旋流分离器,旨在多次发挥静电聚结和旋流分离各自的作用,大幅提高分离性能,实现水出口含油量和油出口含水量的双向指标控制。

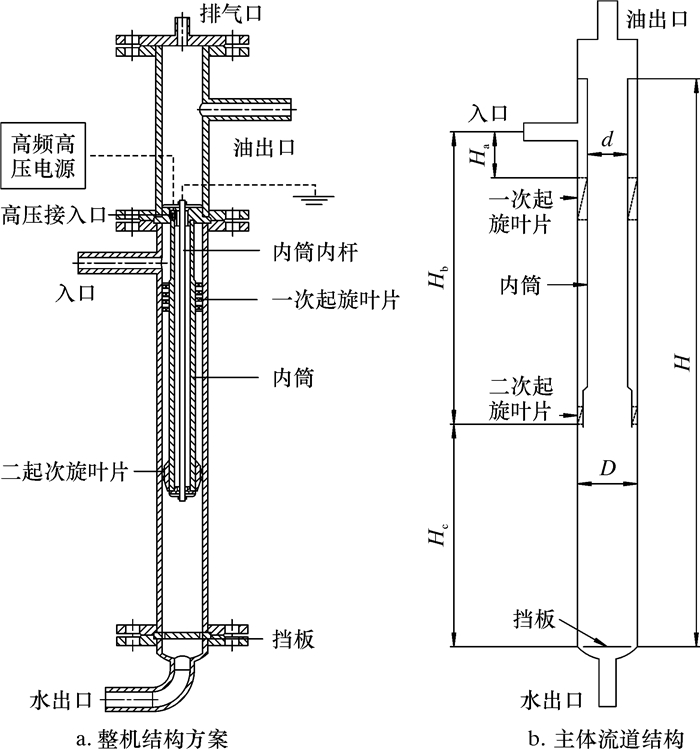

1 技术分析 1.1 结构管式静电聚结旋流分离器结构如图 1所示。内筒通过电极接入口连接高压电极,分离器机筒和内筒内杆接低压电极,内筒外圆柱面和分离器机筒内圆柱面、内筒内圆柱面和内筒内杆之间均形成环形电场。起旋叶片安装在内筒上,为电场中聚结的液滴提供旋流强度。

|

| 图 1 静电聚结旋流分离器结构示意图 Fig.1 Structural schematic of the electrostatic coalescence cyclone separator |

1.2 工作原理

工作过程中,油水混合液首先从切向入口进入分离器机筒与内筒之间的环形空间,形成弱旋流。然后经过一次起旋叶片适度增加其旋流强度,环内的湍流强度也随着逐渐增强。此时分散相液滴粒径分布较广,较小液滴具有良好的随流性,较大液滴随流性较差且外迁移速度较快,加上流场湍流脉动的影响,逐渐增加的湍流强度提高液滴间的碰撞概率,提高了静电聚结速度。聚结后的非乳化液经二次起旋后进入底部沉降分离区,较高旋流强度形成的离心力场使密度较大的水相向管壁附近运移,形成水环继续下行至沉降分离区底端,经挡流板外环的小孔从水出口排出分离器。含水体积分数得以显著降低的大部分油水混合液将改变流动方向,向上流动至内筒中。内筒和中心杆之间形成的非均匀电场将再次对油水混合液起到电场破乳作用,聚结长大的水颗粒发生重力沉降,含水体积分数较低的油相继续向上流动,从分离器上部的油出口排出。本设备实现了在管式流道结构中对油水混合液施加三次旋流离心作用和两次电场破乳作用。

需要强调的是,已有围绕管式旋流分离器内分散相液滴破碎机理的研究表明,导致分散相液滴破碎的主要原因为起旋过程中流速变化剧烈而产生了较强的剪切应力[7-8]。为此,管式静电聚结旋流分离器采用旋流强度自“切向入口区→一次起旋叶片区→二次起旋叶片区”逐渐增大的设计理念。

1.3 主体管道结构设计对管式静电聚结旋流分离器的整机结构方案进行简化,得到主体流道结构,如图 1b所示。给定管式静电聚结旋流分离器的处理量为4.5 m3/h、分离器机筒内径D=100 mm。以分离器机筒内壁处分散水颗粒是否到达轴心线作为判定设备内油水两相完全分离的依据,由斯托克斯沉降公式可知:

|

(1) |

式中:ρw为水相密度,kg/m3;ρo为油相密度,kg/m3;d为分散相液滴粒径,m;μ为水相黏度,Pa·s;ur为液滴沉降速度,m/s;a为混合液加速度,m/s2。

从式(1)可见,影响分离效率的关键因素在于控制分散相液滴的粒径。根据式(1)可计算出分散相液滴从分离器机筒内壁处完全运移至中心轴线处(运移50 mm)所需的沉降时间,结果如表 1所示。从表 1可以看出,当分散相液滴粒径为150 μm、平均旋流强度为100g时,分散相液滴完全分离所需的沉降时间至少为5.8 s。由此初步确定分离器底部沉降段长度Hc为1 100 mm。

| 粒径/μm | 沉降时间/s | ||||

| 旋流强度1g | 旋流强度10g | 旋流强度20g | 旋流强度50g | 旋流强度100g | |

| 50 | 5 247.8 | 524.8 | 262.4 | 105.0 | 52.5 |

| 100 | 1 312.0 | 131.2 | 65.6 | 26.2 | 13.1 |

| 150 | 583.1 | 58.3 | 29.2 | 11.7 | 5.8 |

O.URDAHL等[9]在开展单流道紧凑型静电聚结器性能试验研究时发现,当分散相水滴的初始中位粒径为50 μm时,水滴流过环形电场聚结后粒径大小与电场停留时间的关系如表 2所示。由此可见,分散相水滴粒径达到150 μm以上需要的电场停留时间至少为4 s。当流量为4 m3/h时,为保证管式静电聚结旋流分离器内的电场聚结时间不短于4 s,当取电极(内筒)的直径d为64 mm时,应保证内筒长度Hb不小于1 000 mm。

| 停留时间/s | 4 | 8 | 13 | 16 | 20 |

| 聚结后粒径/μm | 150 | 220 | 320 | 340 | 345 |

根据B.SEYDA[10]、I.A.DHARMA[11]、C.OROPEZA-VAZQUEZ[12-13]及史仕荧[14-16]等对柱形旋流分离器性能研究所得到的结论,管道末端的旋流耗散问题必然会影响分离器的工作效率。换言之,如果仅仅靠切向入口产生的旋流强度,那么在柱形旋流分离器的有限轴向长度内难以较好地完成预期油水分离过程,因此本文采用设置多级起旋元件的结构设计方案,以维持流体流动过程中的旋流强度。参考导叶式旋风分离器和导叶式水力旋流器的设计经验[17-18],管式静电聚结旋流分离器内一次起旋叶片选择等螺距螺旋叶片,二次起旋叶片选择向前型母线椭圆形叶片。最终确定图 1b中主体流道的结构参数为:H=2 300 mm、Ha=90 mm、Hb=1 000 mm、Hc=1 100 mm、D=100 mm、d=56 mm。

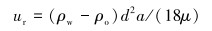

2 管式旋流器流场数值模拟 2.1 物理模型针对图 1b所示管式静电聚结旋流分离器主体流道的三维实体模型,在Pointwise软件中完成结构化网格划分,得到如图 2所示的网格模型。检查发现,网格长径比最大为7.1,最小扭曲角度为35°,可见网格可信度较高。考虑到管式静电聚结分离器内部流场为油-水两相的复杂流态,因此多相流模型选择精度较高的欧拉模型,湍流模型选择基于旋流运动修正的k-ε RNG模型。根据预设流量,可计算得入口流速为1.0 m/s,设定分流比(水出口流量/总流量)为0.1。物性参数方面,设定油相密度为934 kg/m3,油相黏度为0.002 Pa·s;水相密度为934 kg/m3,水相黏度为0.001 Pa·s。鉴于在目前的ANSYS FLUENT软件包中,同时模拟流动场和电场的耦合协同作用难度很大,所以进行CFD数值模拟时暂时仅考虑流动场,电场引起的静电聚结作用通过改变油水混合物中分散相水滴的粒径大小适度兼顾。

|

| 图 2 管式静电聚结旋流分离器主体流道的模型网格划分 Fig.2 Model meshing of the main flow channel of the tubular electrostatic coalescence cyclone separator |

2.2 边界条件与网格独立性验证

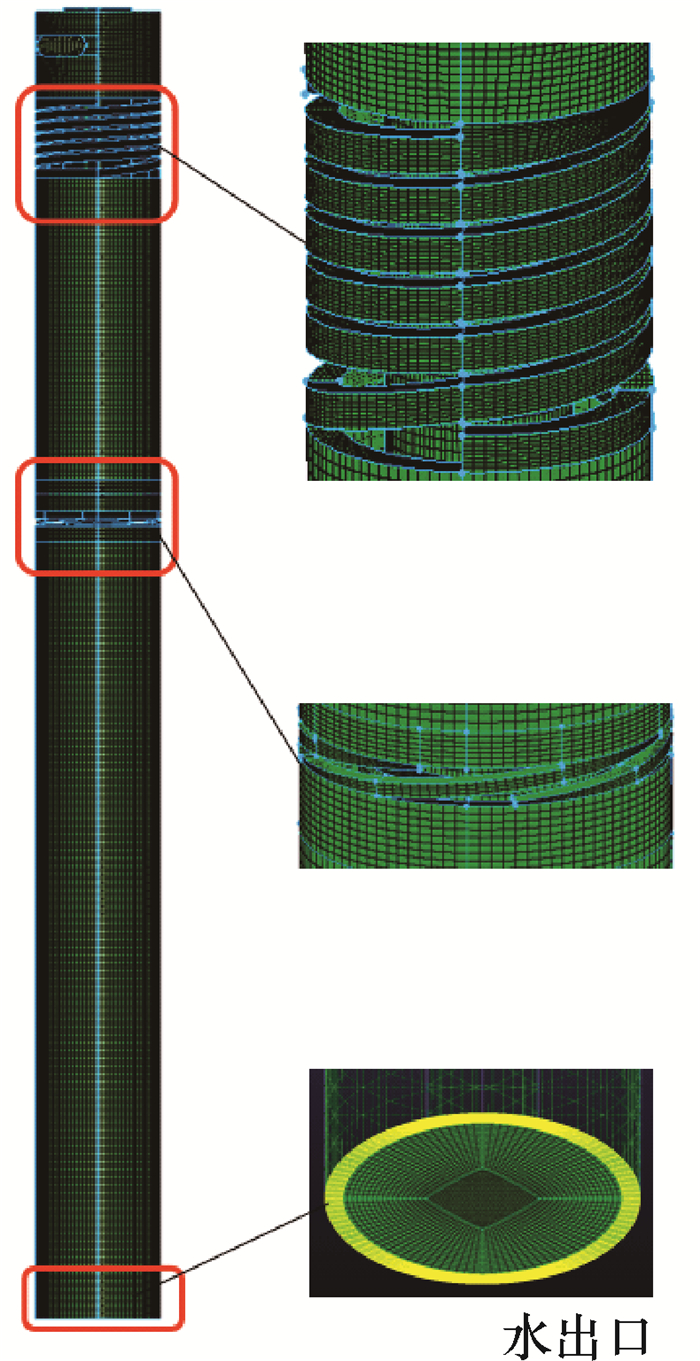

边界条件设定方面,将油水混合液的入口定义为速度入口,油出口和水出口定义为自由出口(outflow)。控制方程采用有限体积法离散,通过SIMPLEC算法求解压力与速度耦合,壁面边界类型选择无滑移边界。不同网格模型在不同位置处的速度分布对比如图 3所示。

|

| 图 3 不同网格模型在不同位置处的速度分布对比 Fig.3 Comparison of velocity distribution of different models at different locations |

由于湍流模型选用k-ε RNG方程,所以当划分的网格数较少时,单步迭代步长小于网格间数据传递距离会造成数据流失。虽然当划分的网格数较多时计算精度相应增高,但难以保证近壁面区域网格加密的不连续性。

由图 3可见,除网格数为653 814个以外,其他网格数量模型的切向速度保持不变,因此CFD数值模拟中模型网格数取1 162 128个即可。

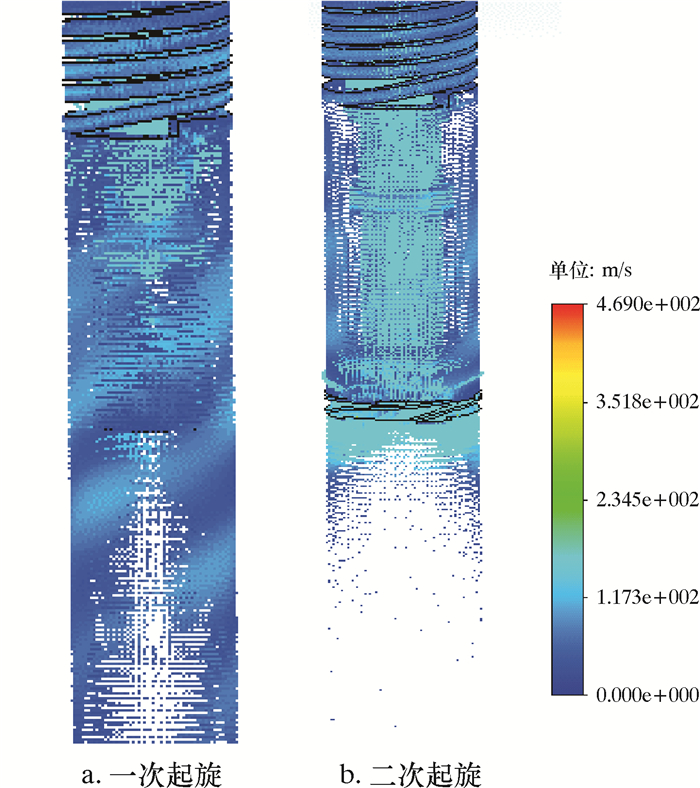

3 结果分析讨论 3.1 起旋叶片对内部流场的影响为验证在管式旋流分离器内设置两道起旋叶片的必要性,将相同边界条件下仅使用一次起旋叶片、同时使用一/二次起旋叶片所得到的流场进行对比,较具代表性的油相运移速度梯度分布如图 4所示。从图 4可知,同时使用一/二次起旋叶片时,内筒下方油相速度得到有效抑制,二次起旋叶片的设计使得管道内部的旋流强度逐级加强。强化后的油相更倾向于向中心轴汇集,历经更短的路径到达内筒之中,提高了管式旋流分离器的分离效率。

|

| 图 4 不同起旋方式模型的油相运移速度梯度分布 Fig.4 Oil phase migration velocity gradient distribution of different spinning mode models |

3.2 分流比对分离性能的影响

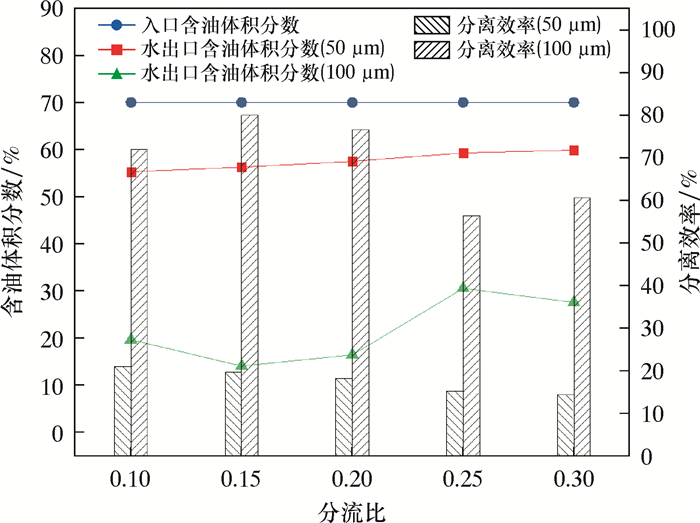

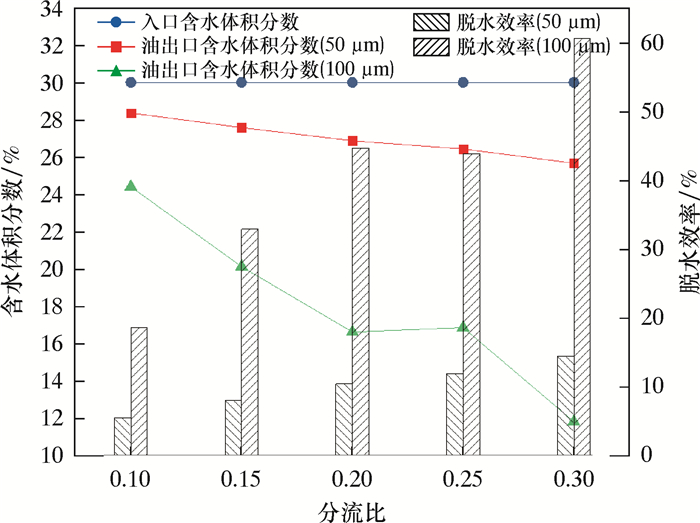

当入口油水混合物的含水体积分数为30%、流量为4.5 m3/h时,得到入口分散相水滴粒径分别为50和100 μm下,管式旋流分离器分离性能随分流比的变化如图 5和图 6所示。由图 5和图 6可见,当分流比增加时,分离效率(水出口含油体积分数/入口含油体积分数)略有降低,水出口含油体积分数略有增加。但由于油出口的流量随分流比的增加而减少,当分流比增加时更多的水分将从水出口分出,所以使油出口含水体积分数随之减少。对比入口分散相水滴粒径分别为50和100 μm的两种情况可知,后者的分离效率远高于前者,随着分流比的增大,两者的水出口含油体积分数差距逐渐加大,因此分离器内液滴粒径和分流比的变化对油出口含水率的影响很大。从图 5和图 6可见,在分流比为0.3、液滴粒径为100 μm时,油出口含水体积分数由30%降至5%,脱水效率达60%,但此时水出口含油体积分数在20%以上,远不到外排标准。因此,如果只针对油出口含水体积分数进行单因素分析,无法客观评价管式旋流分离器的分离性能,必须同时对分离器油出口和水出口进行分析。

|

| 图 5 分流比对分离性能的影响 Fig.5 Effect of split ratio on separation performance |

|

| 图 6 分流比对脱水性能的影响 Fig.6 Effect of split ratio on dewatering performance |

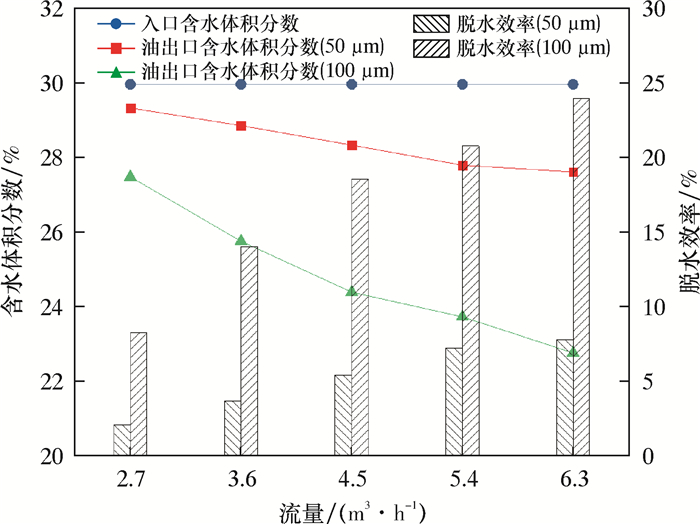

3.3 入口流量对分离性能的影响

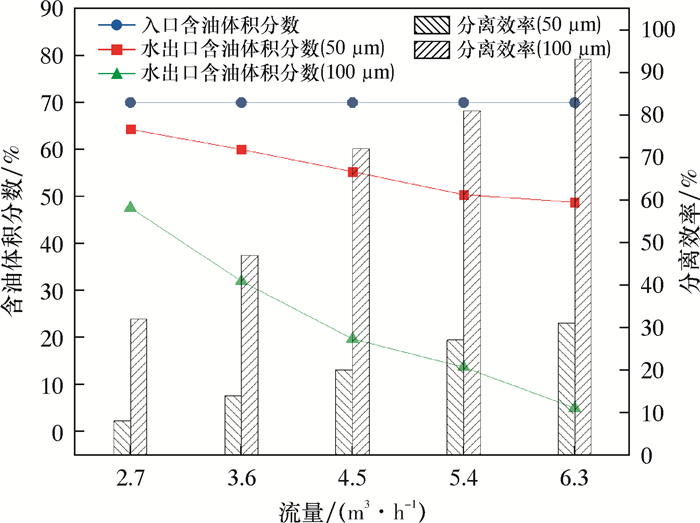

当入口油水混合物的含水体积分数为30%、分流比为0.1时,得到入口分散相水滴粒径分别为50和100 μm下,管式旋流分离器分离性能随入口流量的变化趋势如图 7和图 8所示。由图 7和图 8可见,随着入口流量的增加,水出口含油体积分数和油出口含水体积分数逐渐降低,分离效率及脱水效率逐步升高。当入口流速增加时,虽然油水混合物在旋流分离器内的停留时间变短,但旋流强度会随之增加,从而使油相更易向轴心处聚集,分离效果更好。对比入口分散相水滴粒径分别为50和100 μm的两种情况可知,后者的分离效率和脱水效率在任何入口流量下都远高于前者,流量为6.3 m3/h下的分离效率和脱水效率差异较大,提高了近3倍。不过需要指出的是,流量增加同时也使油水混合物在旋流分离器内的总停留时间变短,油水混合物的电场停留时间自然相应变短,必然致使静电聚结效果变差。由于CFD数值模拟中没有考虑大粒径分散相水滴难免会出现的破碎,所以有必要针对水滴粒径变化对分离性能的影响进行单独分析。

|

| 图 7 入口流速对分离性能的影响 Fig.7 Effect of inlet flow rate on separation performance |

|

| 图 8 入口流速对脱水性能的影响 Fig.8 Effect of inlet flow rate on dewatering performance |

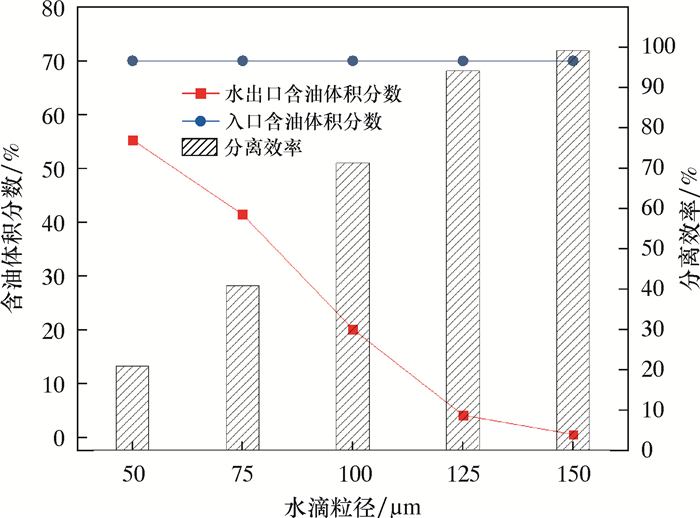

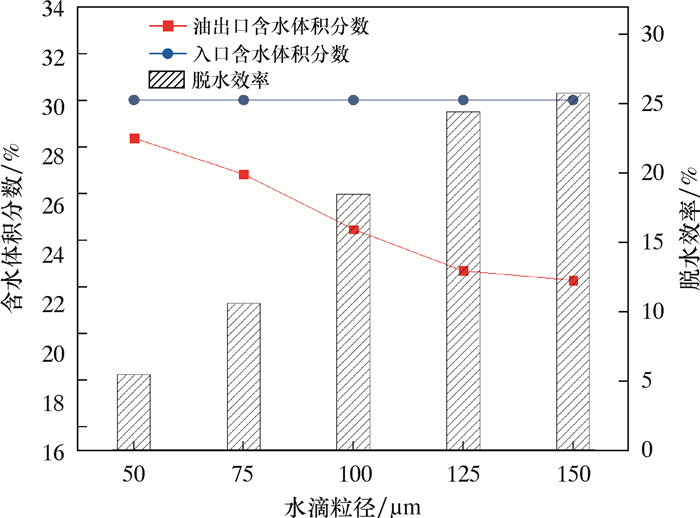

3.4 水滴粒径对分离性能的影响

当入口油水混合物的流量为4.5 m3/h、分流比为0.1时,分离器分离性能随水滴粒径的变化趋势如图 9和图 10所示。由图 9和图 10可见,水滴粒径对分离效率影响极为显著,粒径越大分离效率越高,因此静电聚结作用对分离性能的影响尤为重要。当水滴粒径从50 μm增加至150 μm时,水出口含油体积分数由57.0%降至0.1%,分离效率达99.7%,油出口含水体积分数为22%,脱水率为27%。管式聚结试验结果表明,当施加常规工频/高压交流电场时,4 s的电场停留时间内能够将环形空间内的水滴粒径从50 μm增长至150 μm。如果采用当前逐步得到认可的高频/高压脉冲交流电场,分散相水滴在相同电场停留时间下的聚结长大效果肯定会更好[19],因此应该能够保证管式静电聚结旋流分离器具备同时控制水出口含水体积分数和油出口含油体积分数的能力。

|

| 图 9 水滴粒径对分离性能的影响 Fig.9 Effect of water droplet size on separation performance |

|

| 图 10 水滴粒径对脱水性能的影响 Fig.10 Effect of water droplet size on dewatering performance |

4 结论

(1) 设计了一种新型管式静电旋流分离器,实现了在管式流道结构中对油水混合液施加两次电场破乳作用和三次旋流离心作用,尤其是使用“切向入口→等距螺旋线叶片→向前型母线椭圆形叶片”相互配合的方式使管道内流体逐级加速,有效控制了管式静电旋流分离器内部的旋流耗散,减少了流体加速过程中的剪切破碎,从而提升了设备的总体分离性能。

(2) 增大管式静电聚结旋流分离器的分流比对水出口含油体积分数的影响较小,可以适当增大分流比用于提升油出口的脱水率。在流量为4.5 m3/h、分流比为0.3、水滴粒径为100 μm时,油出口的含水体积分数为95%,脱水效率为60%。处理量增大时,由于分离器内部的旋流强度增加,从而使油相更易向轴心处聚集,分离效果更好。但流量增大会使油水混合物在分离器内的电场停留时间缩短,从而影响电场破乳聚结效率。

(3) 分散相水滴粒径对管式静电聚结旋流分离器分离效率及脱水效率的影响最为明显,在流量为4.5 m3/h、入口含水体积分数30%、分流比为0.1时,当水滴粒径从50 μm增加至150 μm时,水出口含油体积分数由57.0%降至0.1%,分离效率达99.7%;油出口含水体积分数为22%,脱水率为27%。因此,必须基于高频/高压脉冲交流电场等电场破乳新技术,使得分散相水滴的粒径在电场有效作用时间内尽可能聚结长大。

| [1] |

NOIK C, CHEN J Q, DALMAZZONE C S H. Electrostatic demulsification on crude oil: a state-of-the-art review[R]. SPE 103808-MS, 2006.

|

| [2] |

龚海峰, 张贤明, 彭烨, 等. 废油三场耦合破乳脱水工艺与装置[J]. 现代化工, 2016, 366(1): 164-167. GONG H F, ZHANG X M, PENG Y, et al. Three-fields coupled procedure and equipment for demulsification and dehydration of waste oil[J]. Modern Chemical Industry, 2016, 366(1): 164-167. |

| [3] |

尚浩浩.工业废油三场协同破乳脱水装置的设计与参数优化[D].重庆: 重庆理工大学, 2017. SHANG H H. Design and parameter optimization of three-field synergy demulsification dehydration device for industrial waste oil[D]. Chongqing: Chongqing University of Technology, 2017. http://cdmd.cnki.com.cn/Article/CDMD-11660-1017237601.htm |

| [4] |

王健.高压脉冲电场与离心场联合作用下乳状液聚结规律实验研究[D].北京: 中国石油大学(北京), 2009. WANG J. Study of the rule of emulsion's concentration and sedimentation under the combination of high frequency-pulse electric and centrifugal fields[D]. Beijing: China University of Petroleum(Beijing), 2009. http://cdmd.cnki.com.cn/article/cdmd-10425-2009222376.htm |

| [5] |

孙立江.高频脉冲-离心场作用下乳状液聚结沉降规律的研究[D].北京: 中国石油大学(北京), 2008. SUN L J. Study of the rule of emulsion's concentration and sedimentation under the combination of high frequency-pulse electric and centrifugal fields[D]. Beijing: China University of Petroleum(Beijing), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199651.htm |

| [6] |

胡康, 何利民, 张鑫儒, 等. 柱状旋流电脱水器分离性能实验研究[J]. 石油化工高等学校学报, 2017, 30(4): 18-22. HU K, HE L M, ZHANG X R, et al. Investigation on separation characteristic of cylindrical cyclone dehydrator[J]. Journal of Petrochemical Universities, 2017, 30(4): 18-22. DOI:10.3969/j.issn.1006-396X.2017.04.004 |

| [7] |

王振波, 马艺, 金有海. 流量对导叶式旋流管内油滴聚结破碎影响的数值模拟[J]. 环境工程学报, 2010, 4(9): 2156-2160. WANG Z B, MA Y, JIN Y H. Simulation of effects of flow rate on coalescence and breakup in vane-guided hydrocyclone[J]. Chinese Journal of Environmental Engineering, 2010, 4(9): 2156-2160. |

| [8] |

姜雪梅, 董守平, 张红光. 液-液旋流器中分散相液滴破碎机理研究[J]. 石油天然气学报(江汉石油学院学报), 2005, 27(1): 305-309. JIANG X M, DONG S P, ZHANG H G. Principle of droplet breakage in liquid-liquid hydrocyclone[J]. Journal of Oil and Gas Technology, 2005, 27(1): 305-309. |

| [9] |

URDAHL O, NORDSTAD K, BERRY P, et al. Development of a new, compact electrostatic coalescer concept[R]. SPE 69196-MS, 2001.

|

| [10] |

SEYDA B. Separation of a light dispersion in a cylindrical vortex chamber[D]. Michigan: Michigan State University, 1991

|

| [11] |

DHARMA I A, ARFFAN F, PRAMBUDI A R, et al. Development of liquid-liquid cylindrical cyclone (LLCC) separator for oil-water separation[J]. AIP Conference Proceedings, 2016, 1737(1): 1-7. |

| [12] |

OROPEZA-VAZQUEZ C, AFANADOR E, GOMEZ L, et al. Oil-water separation in a novel liquid-liquid cylindrical cyclone (LLCC) compact separator-experiments and modeling[J]. Journals of Fluids Engineering, 2004, 126(7): 553-564. |

| [13] |

OROPEZA-VAZQUEZ C. Multiphase flow separation in liquid-liquid cylindrical cyclone and gas-liquid-liquid cylindrical cyclone compact separators[D]. Tulsa: The University of Tulsa, 2001.

|

| [14] |

史仕荧, 吴应湘, 孙焕强, 等. 柱形旋流器入口结构对油水分离影响的数值模拟[J]. 流体机械, 2012, 40(4): 25-30. SHI S Y, WU Y X, SUN H Q, et al. Optimizing the inlet design of a liAquid-liquid cylindrical cyclone[J]. Fluid Machinery, 2012, 40(4): 25-30. DOI:10.3969/j.issn.1005-0329.2012.04.007 |

| [15] |

史仕荧, 邓晓辉, 吴应湘, 等. 操作参数对柱形旋流器油水分离性能的影响[J]. 石油机械, 2011, 39(7): 4-7. SHI S Y, DENG X H, WU Y X, et al. The effect of operation parameters on the oil-water separation performance of the cylindrical cyclone[J]. China Petroleum Machinery, 2011, 39(7): 4-7. |

| [16] |

史仕荧, 吴应湘, 郑之初. 柱形旋流分离器内溢流管结构优化分析[J]. 中国造船, 2009, 50. SHI S Y, WU Y X, ZHENG Z C. Structural optimization analysis of overflow tube insertion depth in cylindrical cyclone[J]. Ship Building of China, 2009, 50(S1): 362-368. |

| [17] |

毛羽, 时铭显. 导叶式旋风子叶片的设计与计算[J]. 华东石油学院学报, 1983(3): 306-318. MAO Y, SHI M X. Design and calculation of guide vane cyclone blade[J]. Journal of China University of Petroleum, 1983(3): 306-318. |

| [18] |

宋民航.新型导叶式水力旋流器设计与结构优选[D].大庆: 东北石油大学, 2013. SONG M H. Design and structure optimization on a new vane-guided hydrocyclone[D]. Daqing: Northeast Petroleum University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10220-1013289980.htm |

| [19] |

陈家庆, 黄松涛, 沈玮玮, 等. W/O型原油乳化液高频电场破乳特性实验[J]. 油气储运, 2017, 36(6): 694-701. CHEN J Q, HUANG S T, SHEN W W, et al. Experiment on demulsification characteristics of water-in-oil emulsions in high-frequency electric field[J]. Oil & Gas Storage and Transportation, 2017, 36(6): 694-701. |