2. 中国石油集团西部钻探工程有限公司试油公司;

3. 中石化四机石油机械有限公司

2. CNPC Xibu Drilling Engineering Company Limited;

3. Sinopec SJ Petroleum Machinery Company

0 引言

活动弯头具有灵活、经济和适用性广的特点,被大量应用于流体运输中,其主要作用是调整和改变被运输介质的速度方向。被输送介质高速流动时,介质中的固体颗粒会对活动弯头内壁产生冲蚀效应[1-3],使活动弯头管壁变薄,在管道内部高压的共同作用下,弯头出现破裂或穿孔等情况[4]。为了避免这种情况的发生,对管道弯头冲蚀的研究一直是热点[5-7]。林楠等[8-9]就固体颗粒属性和流场作用等因素对冲蚀的影响进行了研究。闫宏伟等[10]通过数值模拟的方法研究了流体速度和固体颗粒属性对油气管道直角弯头冲蚀的影响。周三平[11]基于斯托克斯数(St),采用相间耦合的方法,研究了一系列固体颗粒对弯管冲蚀的影响。

上述研究多针对90°直角弯头,对活动弯头的冲蚀研究较少。在实际使用中,实操条件、工作环境和安装条件等都会对活动弯头的冲蚀产生不同的影响。为此,本文结合活动弯头实际使用情况,研究安装角度、流体介质速度、固体颗粒质量流量及固体颗粒直径等对活动弯头冲蚀的影响,以期为活动弯头的进一步优化设计提供参考。

1 数值模型通过对计算模型的估算,活动弯头内部流体的雷诺数大于2×105,选用湍流模型进行计算。分析时选择的液相为水,计算时可视为不可压缩流体,即连续相,固相颗粒为离散相,密度为1 500 kg/m3。

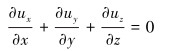

1.1 控制方程不可压缩流体流动的连续性方程:

|

(1) |

质量守恒方程:

|

(2) |

动量守恒方程:

|

(3) |

式中:Sm为分散项对连续项的附加源项;ux、uy、uz分别为x、y、z方向上的速度,m/s;t为时间,s;ρ为流体密度,kg/m3;p为静压,Pa;τij为应力张量,N;gi、Fi分别为i方向上的重力体积力、外部体积力。

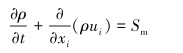

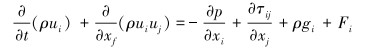

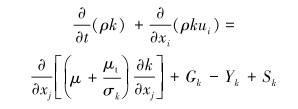

1.2 湍流模型假定活动弯头内部流场都是湍流,分子之间的黏性可以忽略,采用标准的k-ε模型。

|

(4) |

|

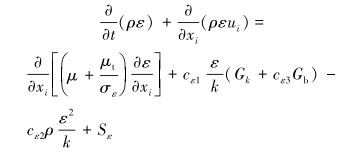

(5) |

式中:k为湍流动能,J;Gk为由层流速度梯度产生的湍流动能,J;Gb为由浮力产生的湍流动能,J;ε为湍流耗散率;J/s;Yk为在可压缩湍流中过渡扩散产生的波动动能,J;cε1、cε2、cε3、σk、σε为常量,取值分别为1.44、1.9、0.09、1.0和1.2;Sk、Sε均为自定义参量,J。

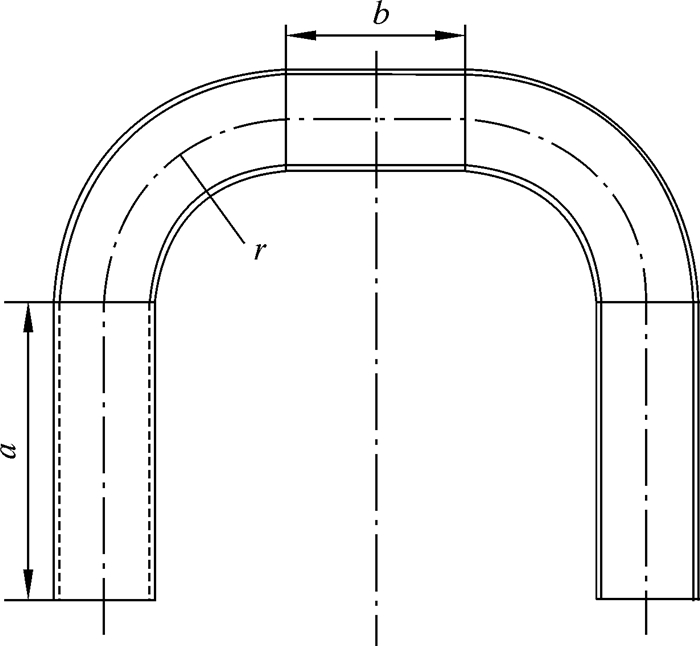

2 数值计算 2.1 活动弯头计算模型选择通径为76.2 mm(3 in)的10型长半径活动弯头作为研究对象。为方便计算,对该型号活动弯头模型做了简化。图 1为简化后的ø76.2 mm 10型长半径活动弯头物理模型。

|

| 图 1 ø 76.2 mm 10型长半径活动弯头物理模型 Fig.1 Physical model of ø 76.2 mm type 10 long radius bend pipe union |

图 1中的a、b、r取值分别为228.3、136.6及139.7 mm。由于使用情况不同,活动弯头安装角度会变化,与之对应的物理模型也会改变。

2.2 网格划分与边界条件在ANSYS workbench中导入物理模型,生成流道后,对流道模型进行六面体网格划分。边界条件包括流体进口速度和出口压力,流体中固体颗粒的运动采用DPM模型描述。

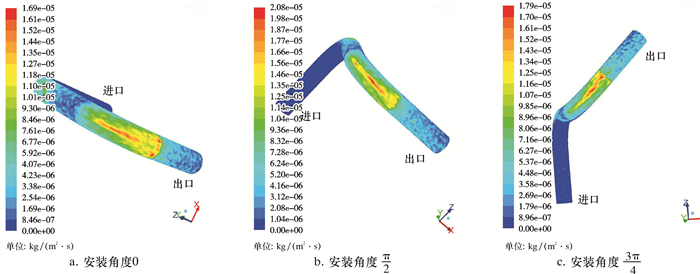

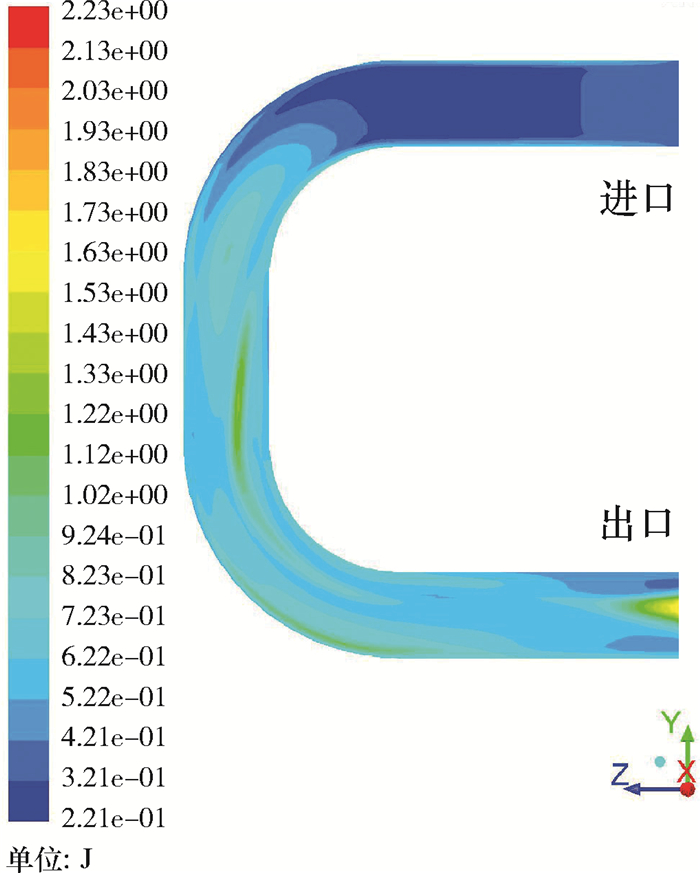

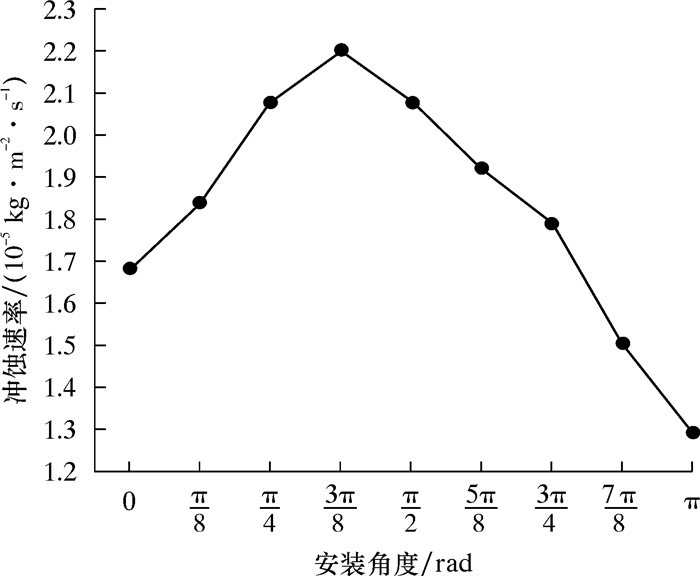

3 结果与分析 3.1 不同安装角度对活动弯头冲蚀的影响活动弯头安装角度的不同直接导致其内部流场的不同。为了研究不同安装角度对活动弯头冲蚀的影响,分别以安装角度为0、π/8、π/4、3π/8、π/2、5π/8、3π/4、7π/8及π的ø76.2 mm 10型长半径活动弯头为计算对象,设流体的进口速度为10 m/s,固体颗粒直径为200 μm、出口压力为70 MPa。从计算结果中选3幅活动弯头的冲蚀云图,如图 2所示。由图 2可知,流体对管道冲蚀最严重的部位是出口段弯头的外侧内壁。为了研究方便,截取安装角度为0时x=0平面上的流体湍动能云图,如图 3所示。

|

| 图 2 不同安装角度下活动弯头的冲蚀云图 Fig.2 The bend pipe union erosion distribution at different installation angles |

|

| 图 3 x=0平面流体湍动能云图 Fig.3 Fluid turbulent kinetic energy distribution at x=0 planar |

从图 3可以看出,在上游管道中,流体刚进入活动弯头时,流体的湍动能较小,流动较为平稳,固体颗粒对管壁的冲蚀作用较小。经过进口段的弯头后,靠近下游的流体湍动能明显增大,流体流速也增大,流体介质中的固体颗粒在离心力的作用下都靠近管道外侧流动,使得该处固体颗粒与管壁发生碰撞的次数和强度都变大,造成活动弯头出口段外侧内壁冲蚀严重。从计算结果可以看出,冲蚀速率随着进出管道安装角度的变化而变化,两者之间的关系如图 4所示。从图 4可以看出:当安装角度逐渐增大时,流体介质对活动弯头的冲蚀速率呈现先增大后减小的变化规律;当安装角度为3π/8时,冲蚀速率达到最大值。

|

| 图 4 冲蚀速率与安装角度关系曲线 Fig.4 Relation of erosion rate and installation angle |

3.2 流体进口速度对活动弯头冲蚀的影响

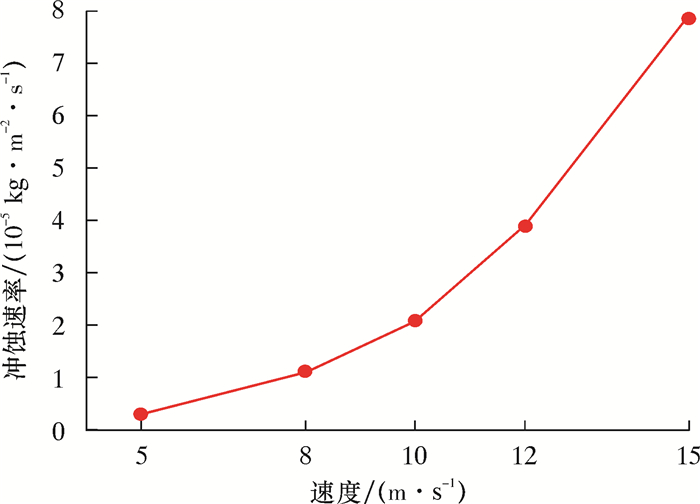

流体进口速度是影响冲蚀的重要因素,它会对活动弯头的冲蚀速率产生较大影响。选取进出管道角度为π/4的ø76.2 mm 10型长半径活动弯头作为计算模型,固体颗粒直径为200 μm,流体进口速度分别取5、8、10、12及15 m/s,分析结果如图 5所示。由图 5可以看出,在物理模型、固体颗粒直径和固体颗粒质量流量均相同的情况下,随着流体进口速度的增大,活动弯头的冲蚀速率和流体的湍流强度均增大,固体颗粒受到更大的离心力,更多的固体颗粒靠近管壁的外侧流动,固体颗粒与管壁发生碰撞的强度增大,次数增多,因此冲蚀速率不断增大,并且增长速度也随着进口速度的增大而加快。

|

| 图 5 流体进口速度与冲蚀速率的关系曲线 Fig.5 Relation of fluid inlet velocity and erosion rate |

3.3 固体颗粒质量流量对活动弯头冲蚀的影响

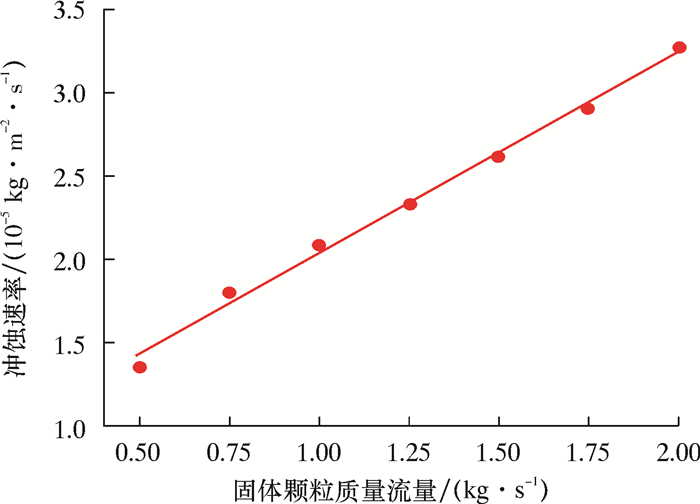

选择安装角度为π/4的ø76.2 mm 10型长半径活动弯头为计算模型,流体速度为10 m/s,出口压力为70 MPa,固体颗粒直径为200 μm,固体颗粒质量流量分别取1.00、1.25、1.50、1.75及2.00 kg/s,计算结果如图 6所示。

|

| 图 6 冲蚀速率与固体颗粒质量流量的关系曲线 Fig.6 Relation of mass flow of solid particles and erosion rate |

由图 6可知,在流体介质对活动弯头的冲蚀过程中,冲蚀速率与固体颗粒质量流量呈线性正相关关系。这是因为当固体颗粒质量流量增大时,固体颗粒数量增多,颗粒与管道壁面的碰撞次数增多,流体对活动弯头的冲蚀速率增大。

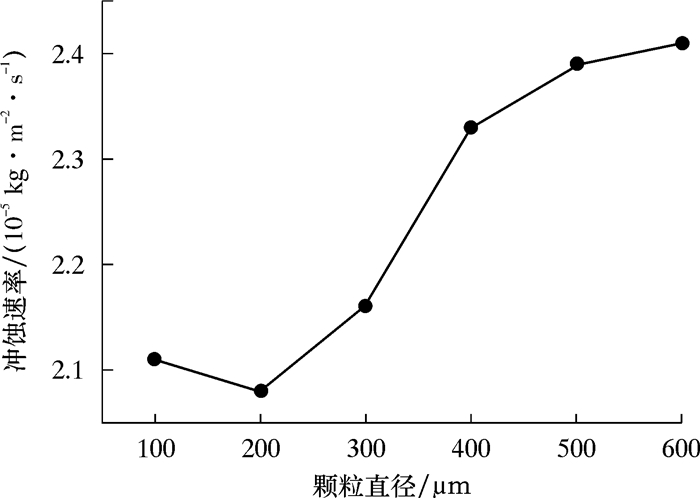

3.4 固体颗粒直径对活动弯头冲蚀的影响选择安装角度为π/4的ø76.2 mm 10型长半径活动弯头为计算模型,进口速度设置为10 m/s,固体颗粒直径分别取100、200、300、400、500及600 μm,计算结果如图 7所示。由图 7可知,固体颗粒直径大于200 μm时,液体对活动弯头的冲蚀速率随固体颗粒直径的增大而增大,但不会无限制地增大,在固体颗粒直径大于500 μm后,冲蚀速率的增长逐渐平缓。这是因为,当固体颗粒直径增大时,单个颗粒质量增大,固体颗粒与管壁发生碰撞的强度增大,从而使得管壁冲蚀加剧,但由于流体介质中固体颗粒的质量流量一定,单个颗粒质量增大,固体颗粒的数量必然减少,颗粒与管壁发生碰撞的次数减少,所以当颗粒直径大于500 μm时,冲蚀速率的增长趋于平缓。

|

| 图 7 颗粒直径与冲蚀速率的关系曲线 Fig.7 Relation of particle diameter and erosion rate |

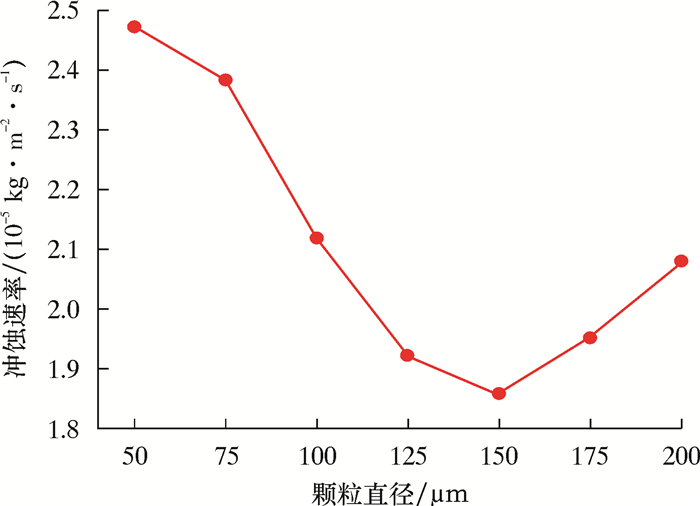

当固体颗粒直径小于200 μm时,由于数据不足,所以无法准确判断固体颗粒直径与冲蚀速率的关系。因此重新计算了一组数据,计算结果如图 8所示。

|

| 图 8 颗粒直径与冲蚀速率的关系曲线 Fig.8 Relation of particle diameter and erosion rate |

从图 8可知,当固体颗粒直径小于200 μm时,冲蚀速率随固体颗粒直径的增大呈现先减小后增大的规律,颗粒直径等于150 μm时,冲蚀速率最小。这是因为当固体颗粒直径小于150 μm时,影响冲蚀速率的因素主要是固体颗粒的数目,固体颗粒直径减小时,单个颗粒的质量减小,在同样的固体颗粒质量流量下,颗粒的数量增多,固体颗粒与管道壁面发生碰撞的次数增多,冲蚀速率加快。

4 结论(1) 活动弯头冲蚀最严重的部位为出口段弯头外侧,冲蚀速率随着弯头安装角度的增加呈现先增大后减小的规律,角度为3π/8时冲蚀最严重。

(2) 在其他条件都相同的情况下,活动弯头的冲蚀速率随着进口速度的增大而增大,其增长速率也随进口速度的增大而加快。

(3) 流体介质对活动弯头的冲蚀速率与固体颗粒质量流量呈线性正相关关系。

(4) 在质量流量相同的情况下,活动弯头冲蚀速率随着固体颗粒直径的增大呈现先减小后增大的变化规律,当颗粒直径等于150 μm时,冲蚀速率取最小值,当颗粒直径大于500 μm时,冲蚀速率的增长趋于平缓。

| [1] |

申鹏飞.水煤浆管道输送中冲蚀数值模拟研究[D].西安: 西安石油大学, 2017. SHEN P F.Numerical simulation research of erosion wear for coal water slurry pipeline transportation[D]. Xi'an: Xi'an Shiyou University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10705-1017177372.htm |

| [2] |

李国美, 王跃社, 孙虎, 等. 节流器内液-固两相流固体颗粒冲蚀数值模拟[J]. 石油学报, 2009, 30(1): 145-148. LI G M, WANG Y S, SUN H, et al. Numerical simulation on solid particle erosion of solid-liquid two-phase fluid in flow controller[J]. Acta Petorlei Sinica, 2009, 30(1): 145-148. DOI:10.3321/j.issn:0253-2697.2009.01.030 |

| [3] |

吴欢欢, 梁晓瑜, 邓智强. 含砂石油对管道冲蚀的CFD模拟[J]. 石油机械, 2014, 42(3): 115-119. WU H H, LIANG X Y, DENG Z Q. CFD simulation of sandy oil erosion to pipeline[J]. China Petroleum Machinery, 2014, 42(3): 115-119. DOI:10.3969/j.issn.1001-4578.2014.03.026 |

| [4] |

涂亚东, 徐小兵, 殷华锋, 等. 高压管汇冲蚀磨损规律研究[J]. 石油机械, 2018, 46(2): 84-88. TU Y D, XU X B, YIN H F, et al. Analysis on erosion wear laws of high pressure manifold[J]. China Petroleum Machinery, 2018, 46(2): 84-88. |

| [5] |

黄勇, 王雪东, 王京印, 等. 基于CFD的排屑管路弯头局部冲蚀磨损研究[J]. 石油机械, 2014, 42(2): 6-9. HUANG Y, WANG X D, WANG J Y, et al. CFD-based research on the local erosion and abrasion of cutting-conveying pipeline elbow[J]. China Petroleum Machinery, 2014, 42(2): 6-9. DOI:10.3969/j.issn.1001-4578.2014.02.002 |

| [6] |

梁光川, 聂畅, 刘奇, 等. 基于FLUENT的输油管道弯头冲蚀分析[J]. 腐蚀与防护, 2013, 34(9): 822-824. LIANG G C, NIE C, LIU Q, et al. Erosion-corrosion analysis of oil pipeline elbow based on FLUENT[J]. Corrosion & Protection, 2013, 34(9): 822-824. |

| [7] |

刘勇峰, 吴明, 赵玲, 等. 凝析气田集输管道弯管冲刷腐蚀数值计算[J]. 腐蚀与防护, 2012, 33(2): 132-135. LIU Y F, WU M, ZHAO L, et al. Numerical calculation of erosion-corrosion for bend of gathering pipelines in gas condensate field[J]. Corrosion & Protection, 2012, 33(2): 132-135. |

| [8] |

林楠, 兰惠清, 崔钺, 等. 冲蚀角度和弯头几何尺寸对冲蚀磨损的影响研究[J]. 科学技术与工程, 2013, 13(18): 5135-5140. LIN N, LAN H Q, CUI Y, et al. Effects of incidence angle and geometry of elbows on the erosion[J]. Science Technology and Engineering, 2013, 13(18): 5135-5140. DOI:10.3969/j.issn.1671-1815.2013.18.011 |

| [9] |

林楠.输气管道中颗粒属性及流场作用对冲蚀磨损的影响研究[D].北京: 北京交通大学, 2017. LIN N.Research of effect of particle properties and flow field on erosion in gas pipelines[D]. Beijing: Beijing Jiaotong University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10004-1017086837.htm |

| [10] |

闫宏伟, 崔子梓, 焦彪彪, 等. 油气管道弯头冲蚀仿真研究及影响因素分析[J]. 热加工工艺, 2018, 47(6): 93-97, 102. YAN H W, CUI Z Z, JIAO B B, et al. Simulation research and influencing factors analysis on elbow of gas pipeline[J]. Hot Working Technology, 2018, 47(6): 93-97, 102. |

| [11] |

周三平. 基于斯托克斯数的弯管冲蚀数值模拟[J]. 腐蚀与防护, 2017, 38(7): 557-561. ZHOU S P. Numerical simulation of erosion of elbow based on Stokes Number[J]. Corrosion & Protection, 2017, 38(7): 557-561. |