2. 湖北佳业石油机械股份有限公司;

3. 中国石化胜利油田分公司孤岛采油厂;

4. 中国石油集团川庆钻探工程有限公司长庆钻井总公司

2. Hubei Jiaye Petroleum Machinery Co., Ltd.;

3. Gudao Oil Production Plant of Sinopec Shengli Oilfield Company;

4. Changqing Drilling Company, CNPC Chuanqing Drilling Engineering Company Limited

0 引言

在页岩和致密油气等非常规资源开发中,压裂是提高储层产量的重要措施之一[1-5]。实施压裂作业的核心设备是重型大功率压裂泵,它承受着脉动循环的超高内压作用,工况十分恶劣。泵头体是压裂泵中极易失效损坏的部件。在压裂过程中,泵头体内表面要承受高压、腐蚀介质和疲劳动载荷等综合作用。同时,泵头体的吸入压力和排出压力之间存在很大的压差,故在运行一段时间后,泵头体的内壁极易产生裂纹,从而出现渗漏现象,导致泵头体报废。因此,必须对泵头体的受力特性进行详细分析和试验研究。

随着仿真计算与分析软件的快速发展,国内对泵头体有了一定的研究。方惠军等[6]运用ABAQUS软件,分析了泵头体在最大压力下的受力情况,得到其多处应力集中的位置。刘成等[7]运用ABAQUS软件,分析了泵头体在不同工况下的受力情况,得到泵头体在不同工况下的应力变化趋势。但是,针对不同柱塞尺寸的泵头体在不同工况下的应力变化趋势研究还比较少。鉴于此,笔者针对CDJY2500五缸柱塞泵泵头体,建立了不同柱塞尺寸下泵头体的有限元力学计算模型,运用ANSYS Workbench软件求解,得到不同结构的泵头体在复杂载荷工况下的最大应力和总变形量的变化情况,并对其进行了比较分析。研究结果可为泵头体的结构优化与改进提供基础数据。

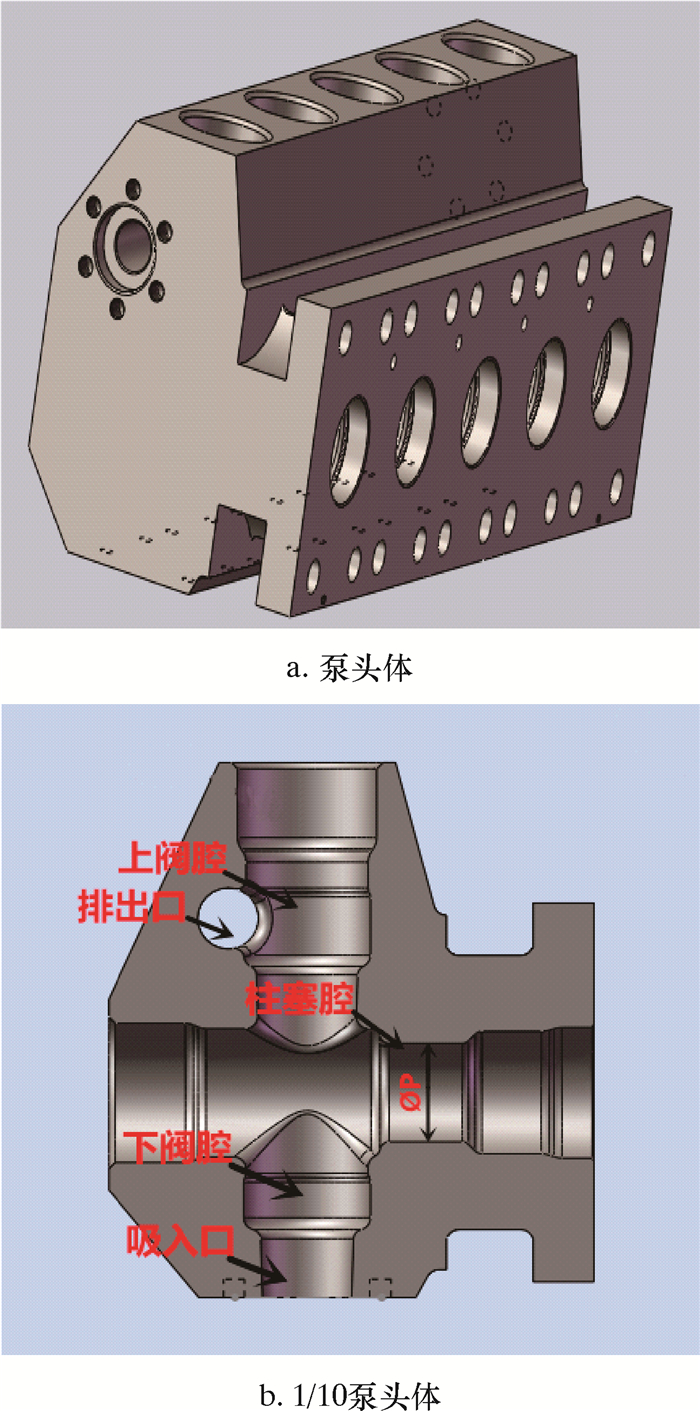

1 模型建立与网格划分 1.1 模型建立根据不同柱塞直径(95.3、101.6、114.3和127.0 mm),笔者建立了4种压裂柱塞泵泵头体的三维实体模型,模型长1 320 mm、宽556 mm、高505 mm,柱塞腔直径为105、111、124和137 mm,排出口直径为63.5 mm,吸入口直径为95 mm。该柱塞泵由5个缸组成,5个缸的排出腔相通,吸入腔和各个缸的柱塞腔相贯[8-10]。在进行柱塞泵泵头体有限元强度分析时,在保证计算精度的情况下,可以适当地简化模型。由于五缸泵头体的内腔结构和受力相同,一个缸受力时的应力值与变形量与相邻两个缸同时受力时的应力值和变形量差值很小,所以分析时取中间腔(1/10泵头体)作为研究对象,并简化其螺纹堵头,具体结构如图 1所示。

|

| 图 1 实体模型 Fig.1 Solid model |

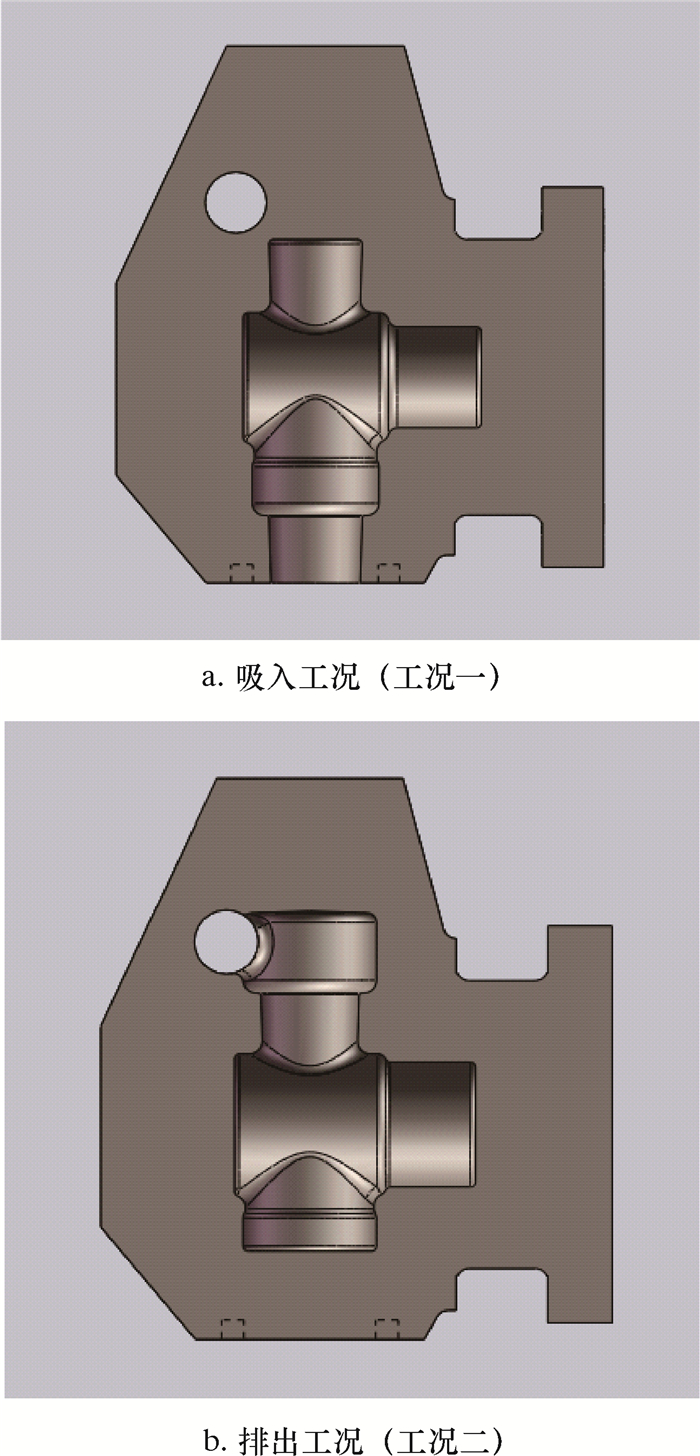

根据柱塞泵的实际工况,柱塞泵泵头体主要有两种工况,即吸入工况和排出工况。吸入工况下,下阀开启,上阀关闭,吸入腔的内压接近于0,排出腔的压力为最大压力;排出工况下,上阀开启,下阀关闭,吸入腔与排出腔的压力都为最大压力[11-13]。因此当柱塞泵的柱塞工作到最大行程时建立两种计算模型(吸入工况和排出工况),如图 2所示。

|

| 图 2 计算模型 Fig.2 Calculation model |

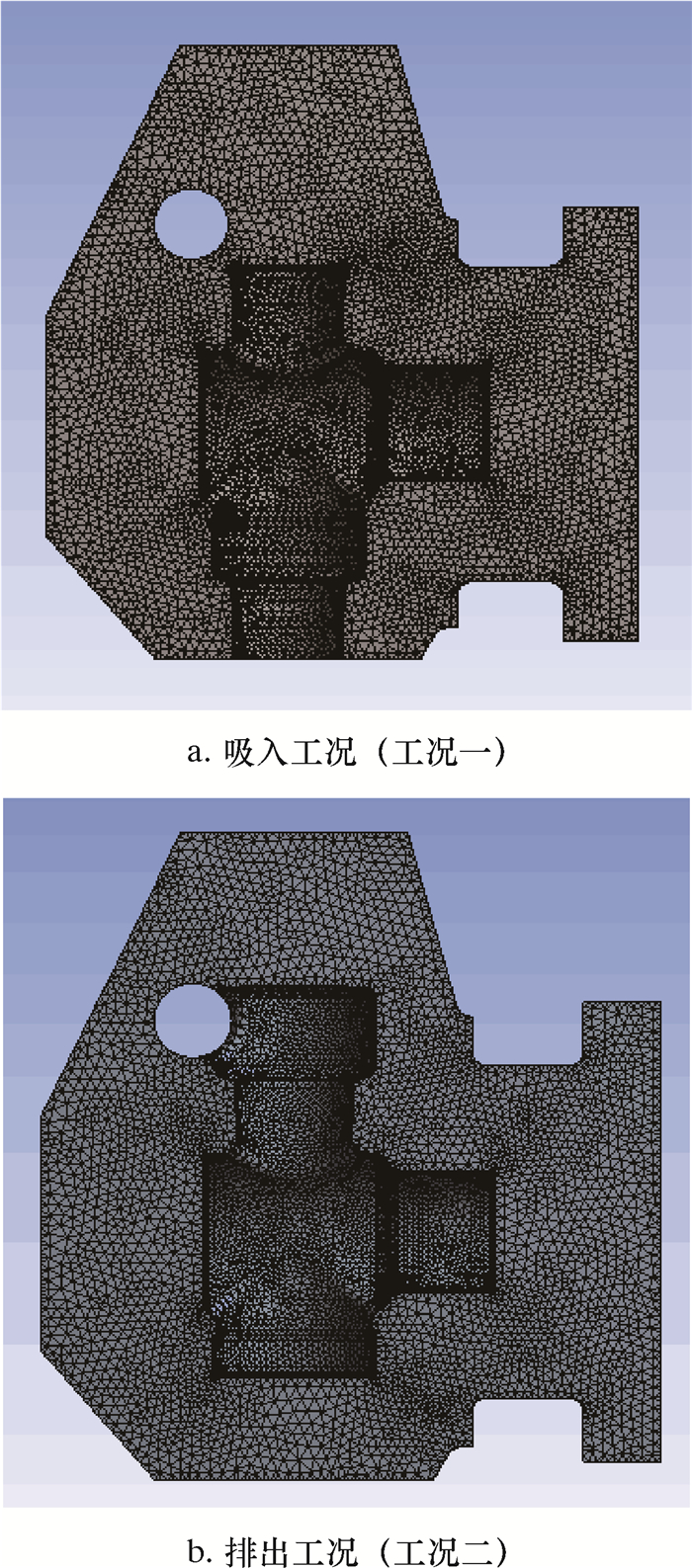

1.2 网格划分

实体模型建立后,需要对其进行网格划分。网格划分为智能划分,网格划分结果如图 3所示。网格划分尺寸为5 mm。最终节点数211 718个,单元数130 674个。

|

| 图 3 网格划分 Fig.3 Mesh generation |

柱塞泵泵头体的材料采用25Cr2Ni4MoVE,材料特性为各向同性,强度极限为1 120 MPa,屈服极限为1 050 MPa,弹性模量为204 GPa,泊松比为0.29。

2 加载与约束由柱塞泵的实际工作情况可知,随着柱塞泵泵冲次和柱塞直径的不同,泵头体的工作压力也随之变化,因此泵头体有限元模型加载时采用压力载荷,其载荷参数见表 1。表 1中n表示泵冲次,p1~p4表示柱塞直径分别为95.3、101.6、114.3和127.0 mm时泵头体的工作压力。分析计算时,对泵头体内表面施加压力载荷。根据其载荷和结构的对称性,对泵头体的两对称面施加对称约束,对泵头体底部与动力端的连接处施加固定约束。

| n/min-1 | 115 | 150 | 200 | 250 | 330 |

| p1/MPa | 120.0 | 92.6 | 69.6 | 55.6 | 42.2 |

| p2/MPa | 105.6 | 81.6 | 61.2 | 49.0 | 37.1 |

| p3/MPa | 83.4 | 64.3 | 48.3 | 38.6 | 29.2 |

| p4/MPa | 67.5 | 52.1 | 39.1 | 31.3 | 23.7 |

3 数值分析 3.1 泵头体在最大压力载荷下的强度分析

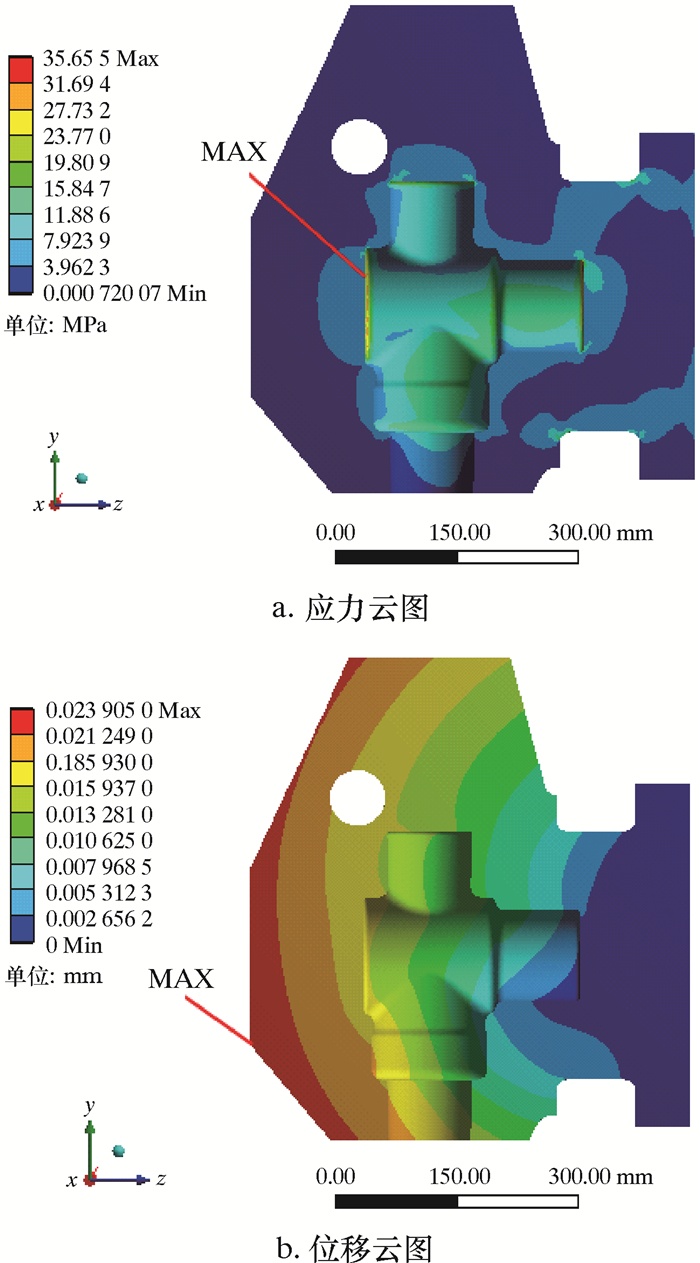

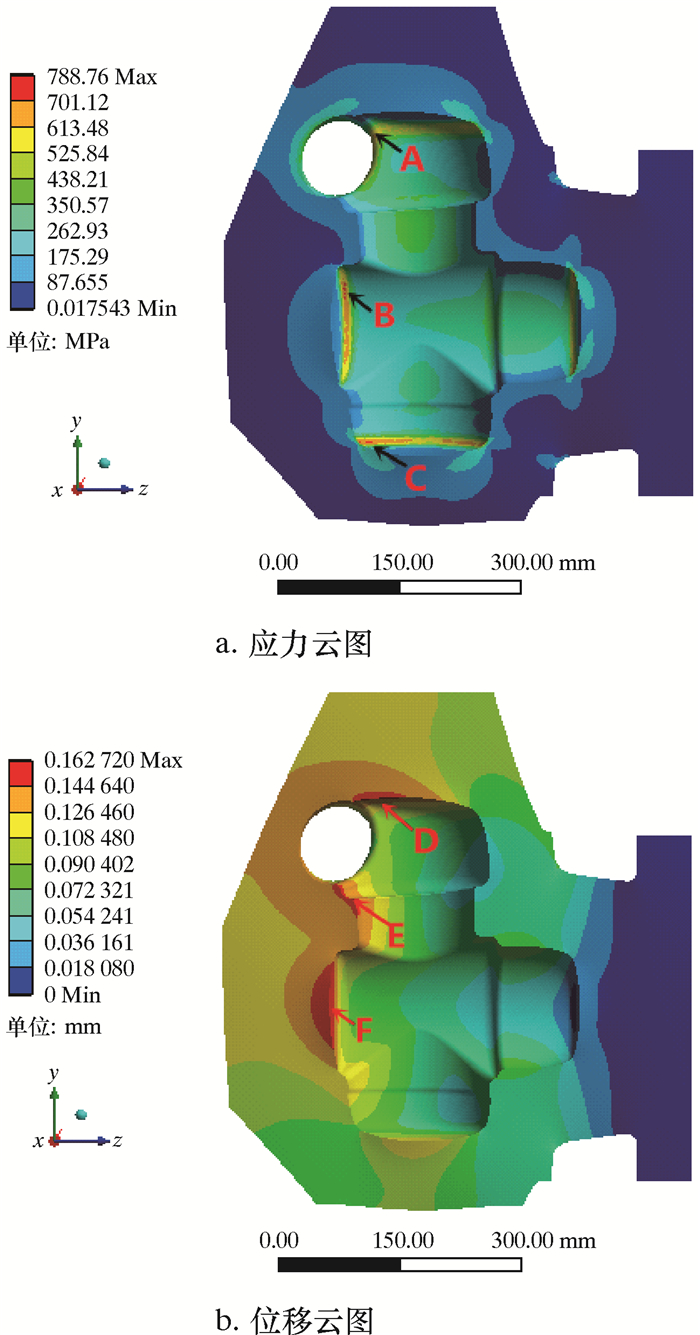

根据实际工作情况,吸入工况下,对压裂柱塞泵泵头体的内表面施加其工作最大压力载荷(5 MPa),排出工况下,对其内表面施加其设计的最大压力载荷(140 MPa)。计算结果表明:吸入工况下,泵头体的最大应力集中点在柱塞腔上,其最大形变点在泵头体外表面,具体位置如图 4所示;排出工况下,泵头体内腔中主要有3处应力集中,其分别为上阀腔与排出口的相交处(A)、柱塞腔左部(B)、下阀腔(C)且最大应力点在C点;排出工况下,泵头体的主要形变部位有3处,其分别是上阀腔(D)、排出口处(E)、柱塞腔左部(F)且最大形变部位在F点,具体如图 5所示。

|

| 图 4 吸入工况下应力与位移图 Fig.4 Stress and displacement diagram under suction conditions |

|

| 图 5 排出工况下应力与位移图 Fig.5 Stress and displacement diagram under discharge conditions |

3.2 柱塞尺寸对泵头体力学性能的影响

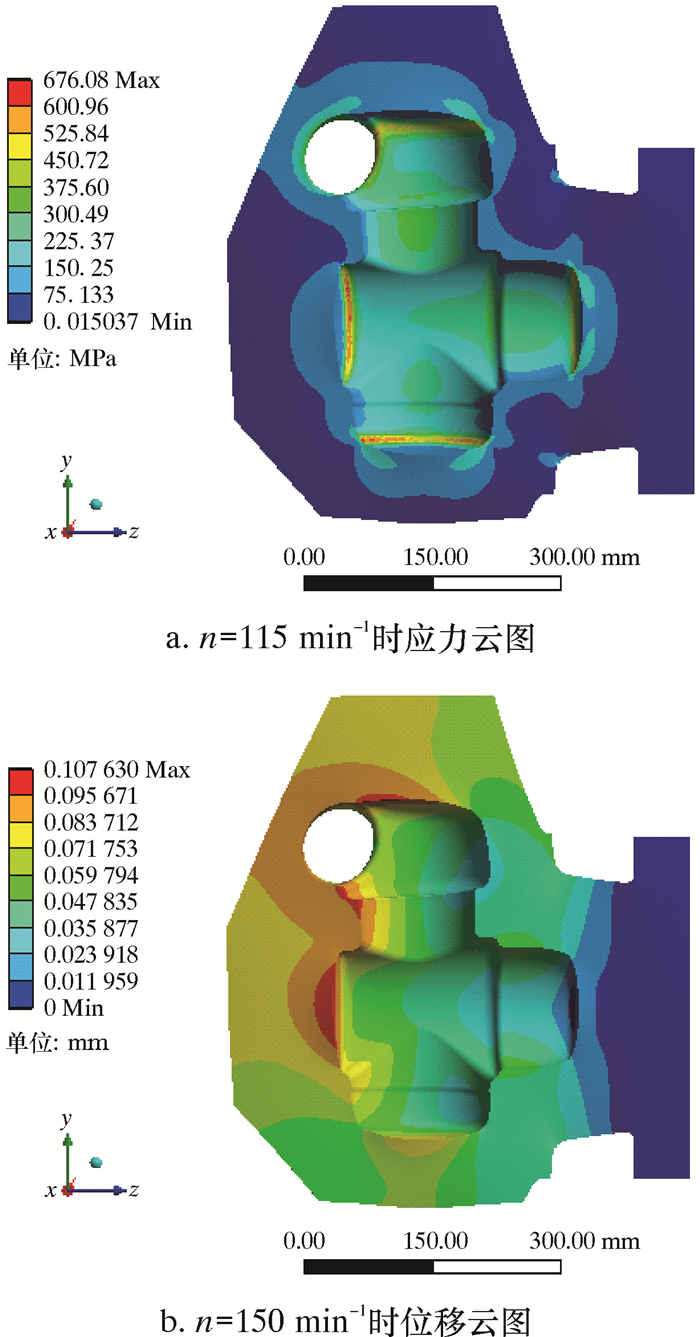

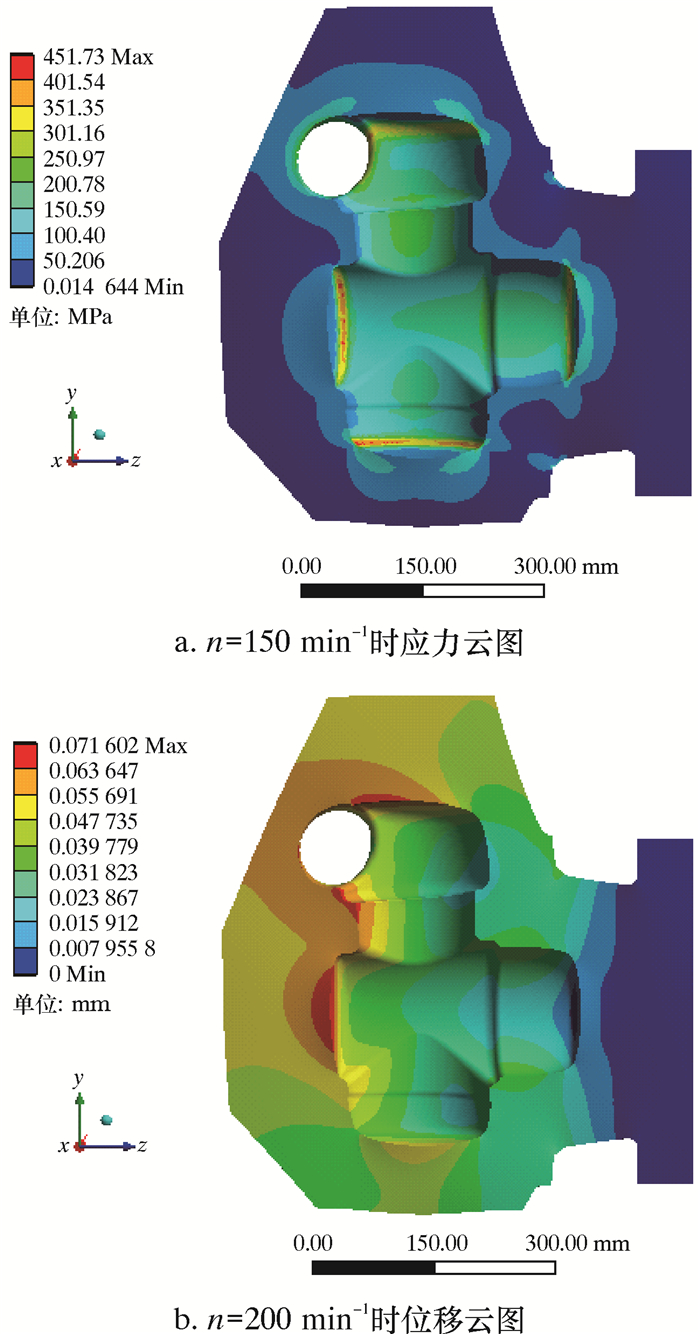

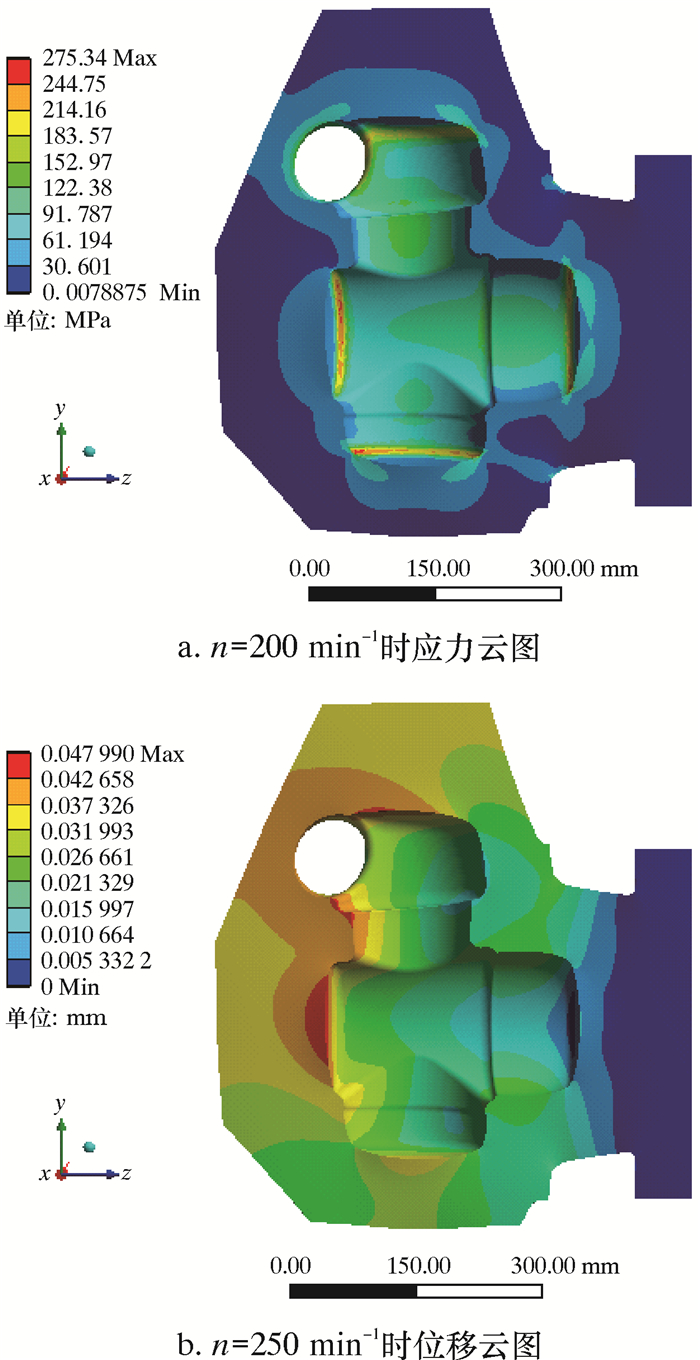

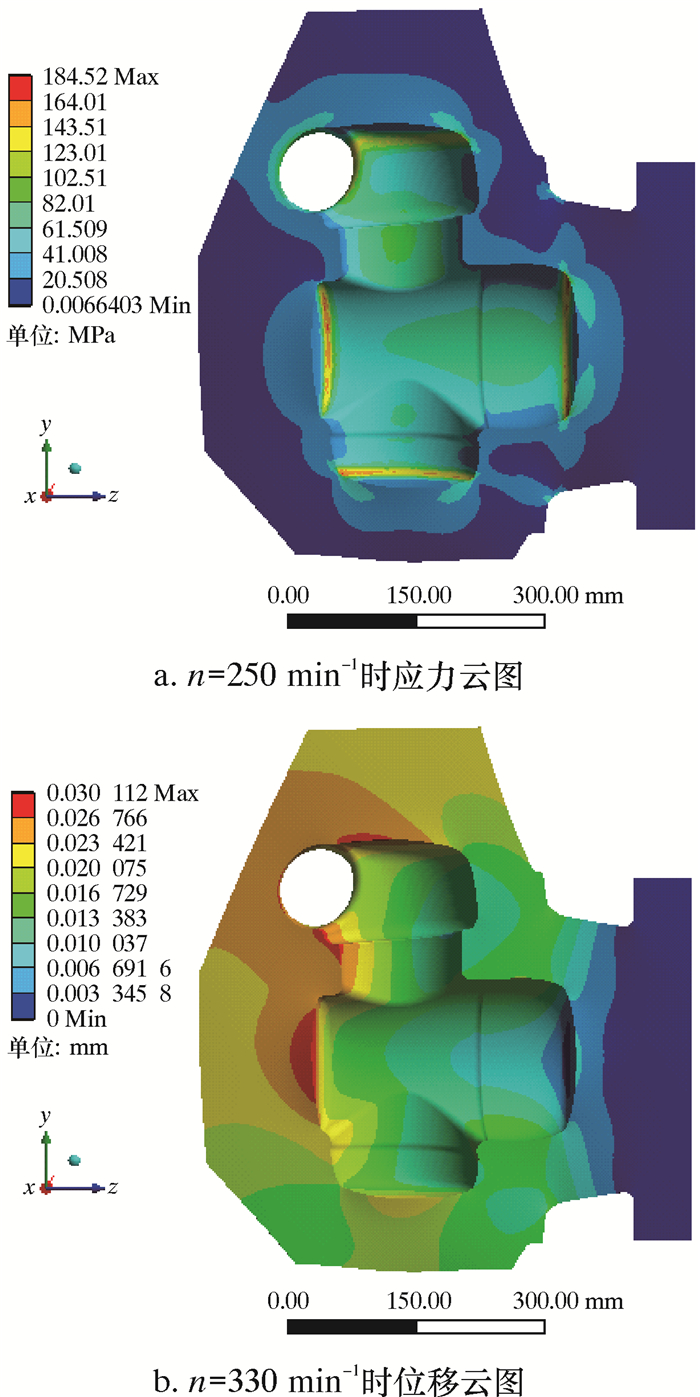

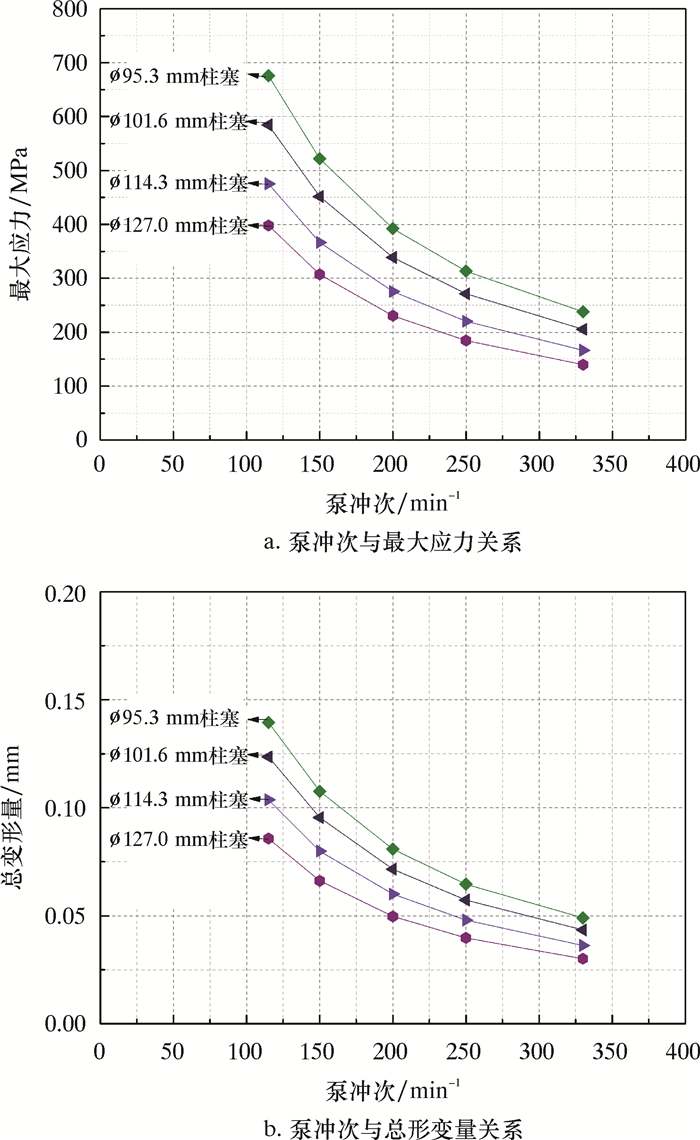

由于压裂柱塞泵泵头体排出工况的最大应力和应变总是远大于吸入工况,所以主要对4种结构的柱塞泵泵头体在排出工况下施加相应的压力载荷并对其进行有限元分析,其应力云图与位移云图如图 6~图 9所示。泵头体的最大应力与总变形量随泵冲次变化的曲线如图 10所示。不同冲次下4种泵头体的力学行为对比如表 2所示。

|

| 图 6 泵头体的应力与位移云图(ø95.3 mm柱塞) Fig.6 Distribution of the stress and displacement of the pump head (ø95.3 mm plunger) |

|

| 图 7 泵头体的应力与位移云图(ø101.6 mm柱塞) Fig.7 Distribution of the stress and displacement of the pump head (ø101.6 mm plunger) |

|

| 图 8 泵头体的应力与位移云图(ø114.3 mm柱塞) Fig.8 Distribution of the stress and displacement of the pump head (ø114.3 mm plunger) |

|

| 图 9 泵头体的应力与位移云图(ø127.0 mm柱塞) Fig.9 Distribution of the stress and displacement of the pump head (ø127.0 mm plunger) |

|

| 图 10 不同泵冲次作用下4种泵头体最大应力与总变形量的变化曲线 Fig.10 Curves of the maximum stress and total deformation of the four pump heads under different pump strokes |

| 柱塞直径/mm | n=115 min-1 | n=150 min-1 | n=200 min-1 | n=250 min-1 | n=330 min-1 | |||||||||

| 最大应力/ MPa | 总变形量/ mm | 最大应力/ MPa | 总变形量/ mm | 最大应力/ MPa | 总变形量/ mm | 最大应力/ MPa | 总变形量/ mm | 最大应力/ MPa | 总变形量/ mm | |||||

| 95.3 | 676.08 | 0.139 48 | 521.71 | 0.107 63 | 392.12 | 0.080 90 | 313.25 | 0.064 62 | 237.75 | 0.049 05 | ||||

| 101.6 | 584.60 | 0.123 55 | 451.73 | 0.095 47 | 338.80 | 0.071 60 | 271.26 | 0.057 33 | 205.38 | 0.043 41 | ||||

| 114.3 | 475.44 | 0.103 69 | 366.56 | 0.079 94 | 275.34 | 0.060 05 | 220.05 | 0.047 99 | 166.46 | 0.036 30 | ||||

| 127.0 | 397.92 | 0.085 76 | 307.13 | 0.066 20 | 230.50 | 0.049 68 | 184.52 | 0.039 77 | 139.71 | 0.030 11 | ||||

由图 5~图 9可知,在不同内压作用下,不同柱塞尺寸泵头体的最大应力与总变形量随着泵冲次的增加而减小。通过分析图中4种泵头体最大应力与总变形量的变化趋势可知:在相同泵冲次情况下,最大应力与总变形量随着泵头体柱塞尺寸的增加而减小;当泵冲次在115~200 r/min时,泵头体最大应力与总变形量随泵冲次的增加而快速减小;当泵冲次在200~330 r/min时,泵头体最大应力与总变形量随着泵冲次的增加而缓慢减小。因此,在其他条件不变时,泵头体的最大应力与总变形量随着泵冲次的增加而减小,且其变化率逐渐接近0。

由表 2可知:相对于柱塞直径为95.3 mm的泵头体,其他3种泵头体均能有效地降低泵头体的应力集中与总变形量,其中,以柱塞直径为95.3 mm泵头体的最大应力与总变形量最小;柱塞直径为95.3 mm的泵头体相对于柱塞直径为95.3 mm的泵头体在最大应力上减少的平均值为52.1%,总变形量减小的平均值为62.7%。因此,在其他条件不变时,增加泵头体的柱塞直径,能够明显减轻泵头体的应力集中,减小总变形量。

4 结论(1) 运用ANSYS Workbench对不同结构的泵头体进行了有限元分析,得到泵头体在两种工况下(吸入工况、排出工况)整个应力应变的分布情况,其中,排出工况的最大应力和应变总是大于吸入工况。在额定最大压力载荷140 MPa条件下,泵头体的最大应力为788.76 MPa,小于其材料的屈服强度1 050 MPa,其力学行为仍然处于材料弹性变形阶段。

(2) 计算结果表明,排出工况下泵头体最大应力出现在下阀腔,最大总变形量出现在柱塞腔左部位置。

(3) 分析结果发现,泵头体在排出工况下的最大应力和最大总变形量随着泵冲次的增大而减小。当泵冲次在115~200 min-1时,泵头体最大应力与最大总变形量随泵冲次的增加而快速减小,当泵冲次在200~330 min-1时,泵头体最大应力与最大总变形量随着泵冲次的增加而缓慢减小。

(4) 在相同泵冲次情况下,泵头体最大应力和总变形量随柱塞直径的增加而减小,柱塞直径为127.0 mm的泵头体相对于柱塞直径为95.3 mm的泵头体在最大应力上减小的平均值为52.1%,总变形量减小的平均值为62.7%。

| [1] |

闫志琴. 压裂泵柱塞优化设计研究[J]. 制造业自动化, 2015(16): 54-58. YAN Z Q. Research on optimal design of fracturing pump plunger[J]. Automation of Manufacturing Industry, 2015(16): 54-58. |

| [2] |

胡瑾秋, 王倩琳, 张来斌, 等. 变压力工况下压裂泵的疲劳失效演化规律研究[J]. 石油机械, 2017, 45(4): 67-73. HU J Q, WANG Q L, ZHANG L B, et al. Research on fatigue failure evolution of fracturing pumps under variable pressure conditions[J]. China Petroleum Machinery, 2017, 45(4): 67-73. |

| [3] |

陈纯明, 康宜华. 固井压裂用TH泵泵头体有限元分析及材质选用[J]. 石油机械, 2002, 30(10): 12-15. CHEN C M, KANG Y H. Finite element analysis and material selection of TH pump head for cementing and fracturing[J]. China Petroleum Machinery, 2002, 30(10): 12-15. DOI:10.3969/j.issn.1001-4578.2002.10.005 |

| [4] |

邓小华, 李辉荣, 曾庆富. 1050型高压压裂泵阀箱的有限元分析[J]. 石油矿场机械, 1992, 21(3): 43-46. DENG X H, LI H R, ZENG Q F. Finite element analysis of type 1050 high-pressure fracturing pump valve box[J]. Oil field Equipment, 1992, 21(3): 43-46. |

| [5] |

陶春达, 战人瑞. 高压注水泵泵头体的有限元分析[J]. 西南石油学院学报, 1997, 19(2): 55-59. TAO C D, ZHAN R R. Finite element analysis of head body of high pressure injection pump[J]. Journal of Southwest Petroleum University, 1997, 19(2): 55-59. |

| [6] |

方惠军, 杜道军, 周海军, 等. 基于局部网格细化的泵头体强度有限元分析[J]. 石油机械, 2013, 41(7): 98-101. FANG H J, DU D J, ZHOU H J, et al. Local mesh refinementbaced finite element analysis of pump head strength[J]. China Petroleum Machinery, 2013, 41(7): 98-101. DOI:10.3969/j.issn.1001-4578.2013.07.025 |

| [7] |

刘成, 易先中, 朱植宇, 等. 基于ABAQUS的五缸泵头体有限元分析[J]. 机电工程技术, 2018, 47(2): 42-44. LIU C, YI X Z, ZHU Z Y, et al. Finite element analysis of five-cylinder pump head body based on ABAQUS[J]. Mechanical and Electrical Engineering Technology, 2018, 47(2): 42-44. DOI:10.3969/j.issn.1009-9492.2018.02.013 |

| [8] |

韩栋, 修吉平, 李佳玲, 等. 压裂泵泵头体失效分析[J]. 失效分析与预防, 2012, 7(2): 126-131. HAN D, XIU J P, LI J L, et al. Failure analysis on head body of fracturing pump[J]. Failure Analysis and Prevention, 2012, 7(2): 126-131. DOI:10.3969/j.issn.1673-6214.2012.02.014 |

| [9] |

张思, 周思柱, 李宁. 压裂泵泵头体相贯线裂尖应力场及应力强度因子研究[J]. 科学技术与工程, 2017, 17(5): 185-190. ZHANG S, ZHOU S Z, LI N. Research on stress field and stress intensity factor of fracture tip along the intersecting line of fracturing pump head body[J]. Science Technology and Engineering, 2017, 17(5): 185-190. DOI:10.3969/j.issn.1671-1815.2017.05.032 |

| [10] |

刘国川, 李良其, 罗俊涛. 压裂泵液力端产生裂纹的原因及预防措施研究[J]. 化工管理, 2016(18): 203. LIU G C, LI L Q, LUO J T. Study on causes and preventive measures of hydraulic end cracks in fracturing pump[J]. Chemical Enterprise Management, 2016(18): 203. DOI:10.3969/j.issn.1008-4800.2016.18.179 |

| [11] |

王长健. 压裂泵泵头体裂纹原因分析及应对措施[J]. 金属热处理, 2014(9): 151-154. WANG C J. Cause analysis and countermeasures of fracturing pump head body crack[J]. Metal Heat Treatment, 2014(9): 151-154. |

| [12] |

张洪生, 方超. 6500HP型压裂泵主要技术参数的优化研究[J]. 机械制造, 2016, 54(4): 51-53. ZHANG H S, FANG C. Optimization of main technical parameters of 6500HP fracturing pump[J]. Machinery Manufacturing, 2016, 54(4): 51-53. DOI:10.3969/j.issn.1000-4998.2016.04.016 |

| [13] |

全国石油钻采设备及工具标准化技术委员会.油田压裂用柱塞泵型式与基本参数: SY/T 5463-1992[S].北京: 中国标准出版社, 1992: 1-2. The National Technical Committee for the Standardization of Oil Drilling Equipment and Tools. Oilfield plunger pump type and basic parameters for fracturing: SY/T 5463-1992[S]. Beijing: China Standard Press, 1992: 1-2. |