2. 中国石油大学(华东)

2. China University of Petroleum(Huadong)

0 引言

致密油已成为全球非常规石油发展的亮点,被称为“黑金”[1]。致密油在中国分布广泛,开发潜力巨大,初步评估可采资源量为(20~25)×108 t[2-3]。由于致密油储层物性差、孔隙度低,渗透率极低,通常采用分段压裂投球滑套技术进行压裂改造以获得工业产能[4-8]。为实现多级压裂井的二次生产,须下入钻磨铣工具钻除球座,实现多级压裂井后期的大通径生产[9]。对于致密油藏多级压裂球座的钻磨铣工艺技术,目前存在工作效率低、故障率高以及使用寿命短等问题,且相关工作机理的研究分析也很少。

针对致密油藏多级压裂球座钻磨铣工作过程,可通过仿真模拟对其工作机理进行分析。国内外很多专家学者在磨削仿真技术方面进行了探索,余剑武等[10]建立了单颗CBN磨粒磨削合金钢20CrMo的力学和仿真模型。武治政[11]建立了钠钙玻璃的单颗磨粒负前角有限元模型。徐士龙等[12]利用SPH法对单颗粒磨粒磨削进行了仿真。Y.AYED[13]和TENG X.Y. [14]等针对复合材料铝基SiC进行切削仿真,重点研究铝基SiC的强化作用,并结合切削试验完成了试验验证。

为满足致密油藏多级压裂球座高效、低成本钻磨铣施工需求,笔者采用ABAQUS软件建立了钻磨铣工具的单磨粒磨削模型,对钻磨铣球座工作过程进行机理分析,重点分析了钻磨铣工作过程中磨削力的影响因素,并完成了钻磨铣工具结构参数和工艺参数的优选。

1 单磨粒磨削模型的仿真模拟 1.1 仿真模型目前,胜利油田现场主要采用平底磨鞋对致密油藏多级压裂球座进行钻除。由于平底磨鞋磨粒数量多,分布不均匀,且不同磨鞋的磨粒形状大小也存在差异,无法对平底磨鞋进行整体分析。笔者选取平底磨鞋中单个磨粒为研究对象,建立单磨粒磨削模型,从根本上确定钻磨铣过程中磨削力的变化规律和影响因素。

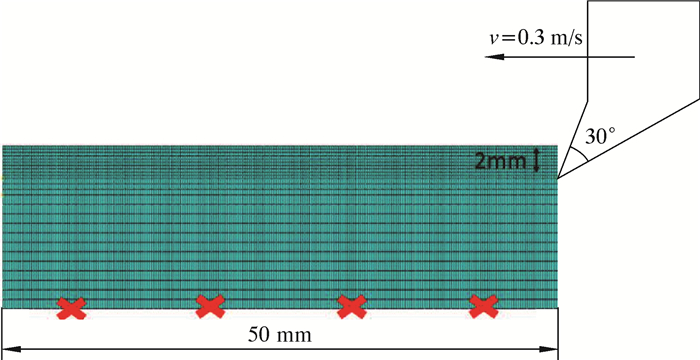

单磨粒磨削模型如图 1所示。磨粒通常为硬质合金材料,为简化计算,将磨粒设置为解析刚体,上端尺寸为10 mm×20 mm,下端前角30°,且限制磨粒水平方向运动。下方为球座模型,尺寸为50 mm×20 mm,并在球座模型下方施加固定约束。为提高计算精度,对球座磨削层网格进行局部加密。

|

| 图 1 单磨粒磨削模型 Fig.1 The milling model of single abrasive grit |

1.2 材料模型

在致密油藏多级压裂施工作业中,通过高压液对压裂球进行憋压实现多级压裂工作,而球座作为压裂球的主要支撑件,同时承受压裂液的冲蚀磨损,所以球座材料应具有足够的强度和硬度。通常球座材料选用综合力学性能较好的球墨铸铁或合金钢材料。下面针对AISI 1045材料的球座进行分析,AISI 1045的基本材料参数如表 1所示。

| 密度/(kg·m-3) | 弹性模量/GPa | 泊松比 | 比热容/(J·g-1·℃-1) |

| 7 850 | 205 | 0.29 | 0.486 |

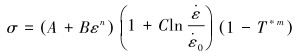

AISI 1045采用Johnson-Cook模型作为材料的本构模型。Johnson-Cook动态模型用于金属大变形、高应变率和高温情况下的本构模型。球座材料采用Johnson-Cook模型,其具体表达式为:

|

(1) |

|

(2) |

式中:σ为流动应力,Pa;ε为等效塑性应变;

通过查阅资料[15],材料AISI 1045的Johnson-Cook本构模型参数如表 2所示。

| A/MPa | B/MPa | C | n | m |

| 553.1 | 600.8 | 0.013 4 | 0.234 | 1 |

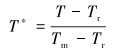

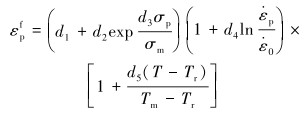

1.3 磨屑分离准则

为了模拟磨屑的形成,使磨屑能够顺利从工件表面分离,在模型中加入了Johnson-Cook失效准则,同时考虑变形区域应变率、压应力状态和温度的等效失效应变。在该失效准则下,用工件单元积分点的等效塑性应变或应变能来定义是否失效,损伤参数表达式为:

|

(3) |

式中:dεp为积分单元的等效塑性应变增量,εpf为临界等效塑性失效应变。

当损伤参数ω=1时,积分单元从工件上分离;当ω>1时,积分单元被判断为失效后删除。

|

(4) |

式中:σp为压应力,Pa;σm为Mises应力,Pa;

材料AISI 1045在Johnson-Cook模型中的损伤参数如表 3所示[15]。

| d1 | d2 | d3 | d4 | d5 |

| 0.06 | 3.31 | -1.96 | 0.001 8 | 0.58 |

1.4 ALE自适应网格

ALE自适应网格主要用于ABAQUS /Explicit的大变形分析[16]。单磨粒磨削过程会产生网格大扭曲和畸变,故针对球座中的网格采用ALE自适应网格技术。在非线性仿真引起的严重塑性变形时,通过周期性地使用自适应网格工具,使扭曲程度最小化,从而解决因无法给出准确数值解而终止计算的问题。

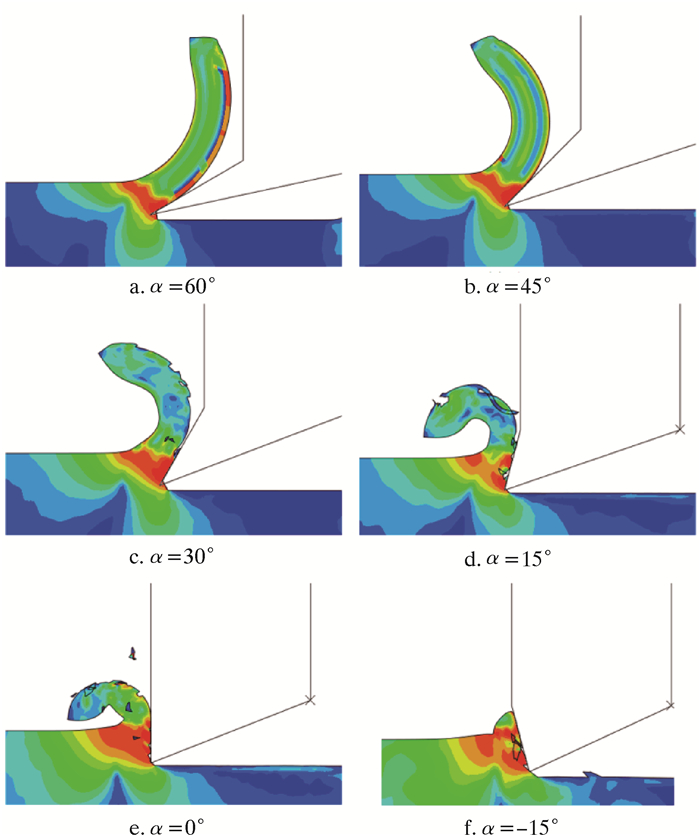

2 试验结果及分析 2.1 磨粒前角对磨削力的影响根据胜利油田现场钻磨铣工艺参数,分析磨粒前角α、磨削深度h和磨削速度v对钻磨铣工作过程的影响规律。不同磨粒前角下切屑形成过程如图 2所示。由图 2可知:磨粒尖部位置产生最大应力,当磨粒磨削球座后,应力向两边不断扩展;随着磨粒前角减小,磨粒对球座的挤压现象越明显,切屑明显变窄,且切屑的卷曲程度越明显;随着最大应力值逐渐增大,最大应力区与磨粒前端面所成夹角也逐渐减小;磨粒后端面下的球座表面残余应力逐渐变大,持续影响后切面应力分布。

|

| 图 2 不同磨粒前角下切屑形成过程 Fig.2 Cutting under different rake angles |

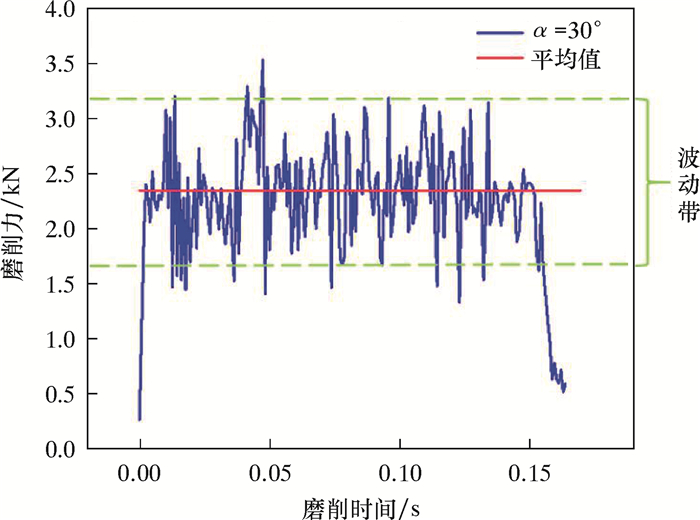

通过提取磨粒的切向力和法向力,得到不同前角下磨削合力曲线,其中30°磨粒前角下磨削力变化如图 3所示。

|

| 图 3 30°磨粒前角下的磨削力 Fig.3 The milling force under the rake angle of 30° |

由图 3可知:在磨削时间为0 s时,磨削力首先急剧增大;之后随着磨粒磨削过程的继续进行,磨削力呈现出波动的变化趋势,磨削力波动带的平均值为2.3 kN,在磨粒稳态磨削阶段,磨削力主要在平均值附近的波动带内变化;当磨削时间达到0.15 s时,磨削力迅速减小,完成磨削工作。故下面以磨削力在波动带内的平均值为评价指标,重点分析单磨粒稳态磨削阶段的受力状况。

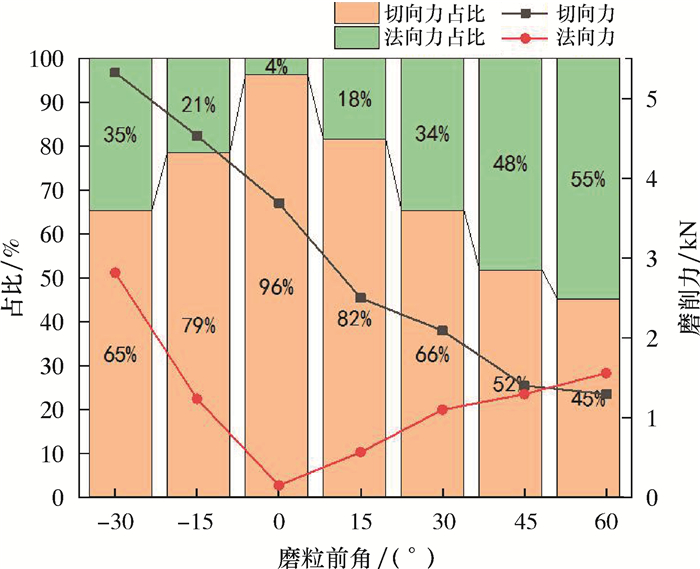

图 4反映了不同磨粒前角下切向力及法向力的变化曲线。由图 4可知:磨粒前角在-30°~0°范围内,切向力与法向力呈快速递减状态;磨粒前角在0°~60°范围内,切向力继续下降且有减慢的趋势,法向力逐渐上升;磨粒前角在-30°~60°范围内,法向力先减小后增大,与磨削过程力学分析模型法向力的变化一致。总体来说,磨粒前角越接近0°,切向力对磨削力的影响越明显;磨粒前角越远离0°,法向力对磨削力的影响就越明显,同时负磨粒前角可以产生更大的磨削力。

|

| 图 4 不同磨粒前角下的切向力及法向力 Fig.4 Tangential and normal forces at different rake angles |

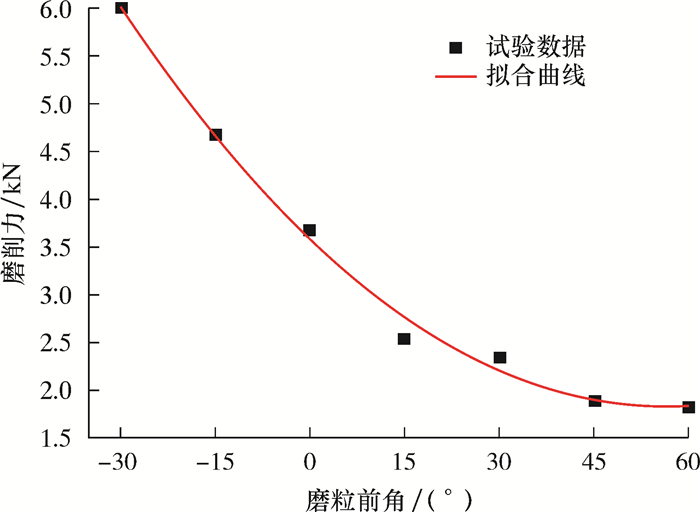

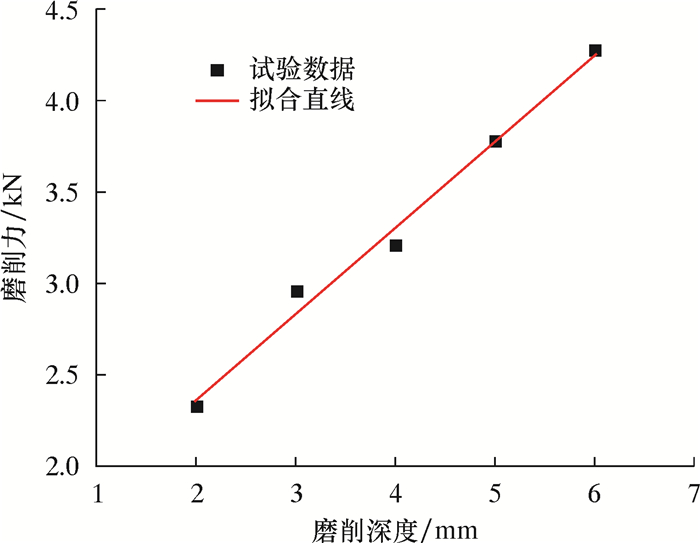

不同磨粒前角下磨削力的变化曲线如图 5所示。从磨削力的分布可以看到,磨削力随着磨粒前角增大而减小,且近似可以看作二项式关系,故通过数据拟合得到磨粒前角与磨削力的关系曲线,进而可以通过磨粒前角预测磨削力的大小,为以后进行磨铣工具结构参数分析奠定理论基础。

|

| 图 5 不同磨粒前角下的磨削力 Fig.5 Milling force under different grit rake angles |

磨粒前角α与磨削力F的拟合曲线关系为:

|

(5) |

式中:-90°<α<90°,b=3 595.12,a1=-63.64,a2=0.57。

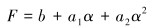

2.2 磨削深度对磨削力的影响不同磨削深度下的切屑形态如图 6所示。由图 6可以看出:随着切深不断增大,切屑需要承受更大的应力才能从球座表面分离,磨削应力逐渐增大并向四周扩展,且扩展区域逐步增大;切屑在磨粒前端面形成,在磨削深度为4 mm时形成断屑,而且磨削深度越大,越易形成断屑,随着磨削深度的加深,断屑点前移。综合考虑球座磨铣效率、磨铣工具寿命和切屑返排问题,磨铣工具单圈磨削深度在4 mm左右比较合适。

|

| 图 6 不同磨削深度下的切屑形态 Fig.6 Cutting shape at different milling depths |

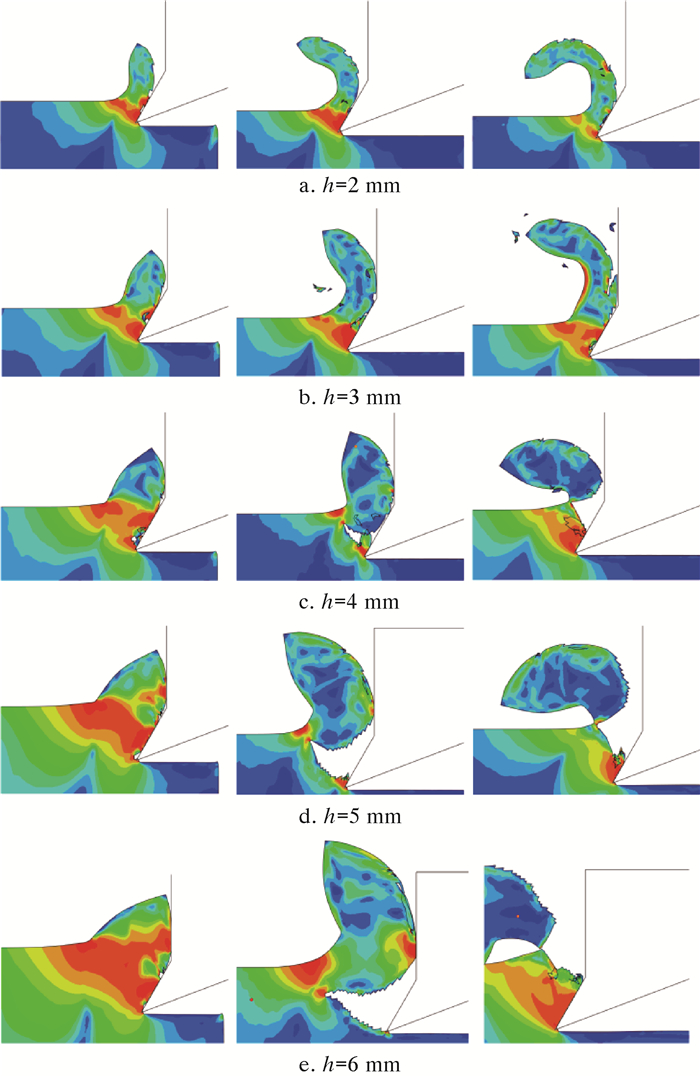

磨削力随磨削深度波动情况如图 7所示。由图 7可知,随着磨削深度增大,磨削力的波动程度越大,且呈现加速波动趋势。如果磨削深度过大,磨粒会受到较大的振动载荷,严重影响磨铣工具的寿命,因此需要控制磨削深度。

|

| 图 7 磨削力随磨削深度波动情况 Fig.7 Milling force fluctuates with milling depth |

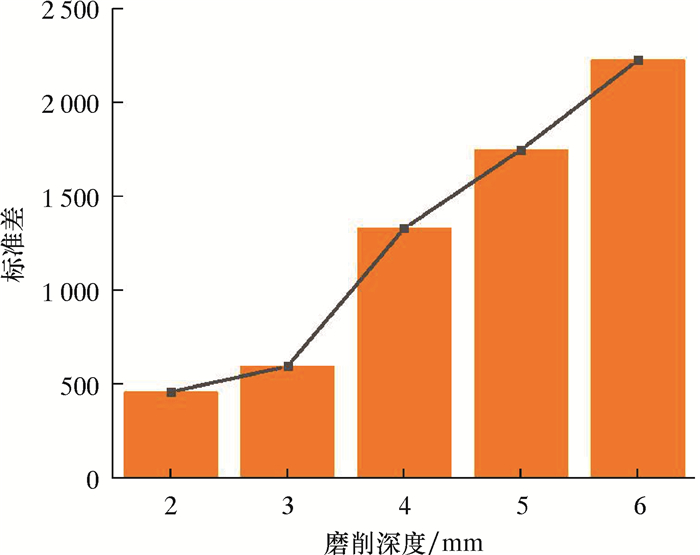

不同磨削深度下的磨削力变化曲线如图 8所示。磨削力随着磨削深度增大而增大,且近似呈直线关系,故通过数据拟合得到磨削深度与磨削力的关系直线,进而可以通过磨粒的磨削深度预判磨削力大小,这对压裂球座钻磨铣工艺参数的确定具有重要的意义。磨削深度与磨削力线性关系为:

|

| 图 8 不同磨削深度下的磨削力 Fig.8 Milling force at different milling depths |

|

(6) |

式中:b=471.23,a1=1 423.31。

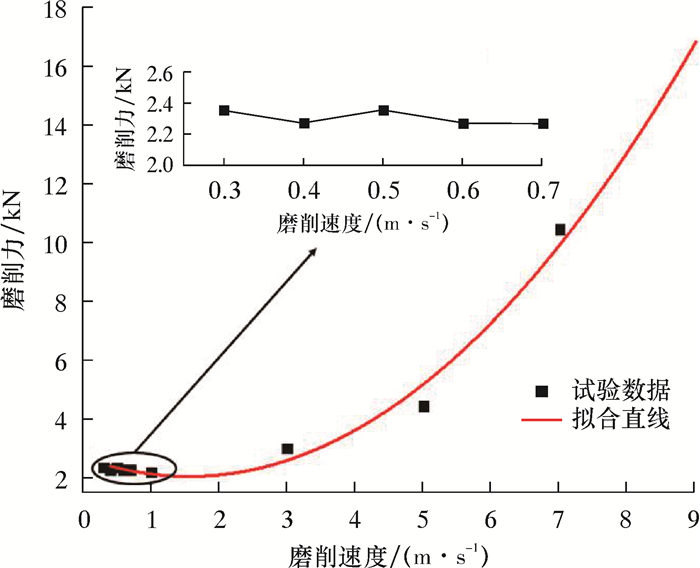

2.3 磨削速度对磨削力的影响不同磨削速度下的磨削力变化曲线如图 9所示。由图 9可知:当磨削速度在0.3~2.0 m/s时,磨削力的波动情况较小,可认为基本不变;当磨削速度超过2 m/s时,磨削力受磨削速度的影响很大且近似呈二项式关系,这与高速切削理论一致。根据现场经验,平底磨鞋的正常工作转速通常在90~120 r/min,折合单磨粒磨削线速度在0.47~0.63 m/s。由此可知,在单磨粒正常磨削速度范围内,磨削速度对磨削力的影响不大,可以忽略,单纯改变磨铣工具转速对于提高磨铣效率意义不大。

|

| 图 9 不同磨削速度下的磨削力 Fig.9 Milling force at different milling speeds |

3 结论

(1) 采用ABAQUS软件建立了钻磨铣工具的单磨粒磨削模型,重点分析了磨粒前角、磨削深度和磨削速度对磨削力的影响规律,这对于钻除致密油藏多级压裂球座,实现多级压裂井后期的大通径生产作业具有重要意义。

(2) 磨粒前角越接近0°,切向力对磨削力的影响越明显。磨粒前角越远离0°,法向力对磨削力的影响就越明显,同时负磨粒前角可以产生更大的磨削力。磨削力随着磨粒前角增大而减小,且近似可以看作二项式关系。

(3) 磨削深度为4 mm时形成断屑,而且磨削深度越大,越易形成断屑,随着磨削深度的加深,断屑点前移。综合考虑球座磨铣效率、磨铣工具寿命和切屑返排问题,磨铣工具单圈磨削深度在4 mm左右较合适。

(4) 在单磨粒正常磨削速度范围内,磨削速度对磨削力的影响不大,可以忽略不计,因此单纯改变磨铣工具转速对于提高磨铣效率意义不大。

| [1] |

HUA Y, LIANG X, NIU X, et al. Geological conditions for continental tight oil formation and the main controlling factors for the enrichment:a case of Chang 7 Member, Triassic Yanchang Formation, Ordos Basin, NW China[J]. Petroleum Exploration & Development, 2017, 44(1): 11-19. |

| [2] |

张君峰, 毕海滨, 许浩, 等. 国外致密油勘探开发新进展及借鉴意义[J]. 石油学报, 2015, 36(2): 127-137. ZHANG J F, BI H B, XU H, et al. New progress and reference significance of overseas tight oil exploration and development[J]. Acta Petrolei Sinica, 2015, 36(2): 127-137. |

| [3] |

杜金虎, 刘合, 马德胜, 等. 试论中国陆相致密油有效开发技术[J]. 石油勘探与开发, 2014, 41(2): 198-205. DU J H, LIU H, MA D S, et al. Discussion on effective development techniques for continental tight oil in China[J]. Petroleum Exploration and Development, 2014, 41(2): 198-205. |

| [4] |

魏漪, 冉启全, 童敏, 等. 致密油压裂水平井全周期产能预测模型[J]. 西南石油大学学报(自然科学版), 2016, 38(1): 99-106. WEI Y, RAN Q Q, TONG M, et al. A full cycle productivity prediction model of fractured horizontal well in tight oil reservoirs[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2016, 38(1): 99-106. |

| [5] |

马明新, 杨海波, 徐鑫, 等. 分段压裂球座材料及流道优化研究[J]. 石油机械, 2015, 43(6): 71-75. MA M X, YANG H B, XU X, et al. Materials and flow channel optimization of multistage fracturing ball seat[J]. China Petroleum Machinery, 2015, 43(6): 71-75. |

| [6] |

张峰, 张全胜, 吕玮, 等. 基于CFD的压裂球座冲蚀磨损数值模拟[J]. 油气田地面工程, 2016, 35(5): 14-18. ZHANG F, ZHANG Q S, LÜ W, et al. Numerical simulation on the erosion of fracturing ball seat based on CFD[J]. Oil-Gasfield Surface Engineering, 2016, 35(5): 14-18. DOI:10.3969/j.issn.1006-6896.2016.5.004 |

| [7] |

马明新, 王绍先, 侯婷, 等. 分段压裂球座耐冲蚀性能评价[J]. 石油机械, 2016, 44(1): 67-70. MA M X, WANG S X, HOU T, et al. Erosion-resistant performance evaluation of ball seat for staged fracturing[J]. China Petroleum Machinery, 2016, 44(1): 67-70. |

| [8] |

张磊, 王绍先, 彭志刚, 等. 水平井裸眼压裂球座模型的建立与分析[J]. 石油机械, 2014, 42(3): 76-79. ZHANG L, WANG S X, PENG Z G, et al. Model analysis of ball seat for horizontal open hole fracturing[J]. China Petroleum Machinery, 2014, 42(3): 76-79. DOI:10.3969/j.issn.1001-4578.2014.03.017 |

| [9] |

任国富, 赵粉霞, 冯长青, 等. 套管球座压裂工具研制与试验[J]. 钻采工艺, 2017, 40(5): 76-80. REN G F, ZHAO F X, FENG C Q, et al. Development and test of casing ball fracturing tool[J]. Drilling & Production Technology, 2017, 40(5): 76-80. DOI:10.3969/J.ISSN.1006-768X.2017.05.23 |

| [10] |

余剑武, 刘智康, 吴耀, 等. 合金钢20CrMo的单颗磨粒高速磨削仿真研究[J]. 制造技术与机床, 2015(12): 97-102. YU J W, LIU Z K, WU Y, et al. Simulation of high-speed grinding of 20CrMo based on single grain cutting[J]. Manufacturing Technology & Machine Tool, 2015(12): 97-102. DOI:10.3969/j.issn.1005-2402.2015.12.029 |

| [11] |

武治政.硬脆材料的微尺度磨削加工表面质量的研究[D].沈阳: 东北大学, 2012. WU Z Z. Research on surface quality of micro-scale grinding of hard and brittle materials[D]. Shenyang: Northeastern University, 2012. http://cdmd.cnki.com.cn/article/cdmd-10145-1014180390.htm |

| [12] |

徐士龙, 林建中, 杨玉廷. 基于SPH方法的磨削机理仿真研究[J]. 制造技术与机床, 2012(12): 136-139. XU S L, LIN J Z, YANG Y T. Simulation study of grinding mechanism based on SPH[J]. Manufacturing Technology & Machine Tool, 2012(12): 136-139. DOI:10.3969/j.issn.1005-2402.2012.12.038 |

| [13] |

AYED Y, ROBERT C. Development of a numerical model for the understanding of the chip formation in high-pressure water-jet assisted machining[J]. Finite Elements in Analysis & Design, 2016, 108(C): 1-8. |

| [14] |

TENG X Y, CHEN W Q, HUO D H, et al. Comparison of cutting mechanism when machining micro and nano-particles reinforced SiC/Al metal matrix composites[J]. Composite Structures, 2018, 203: 636-647. DOI:10.1016/j.compstruct.2018.07.076 |

| [15] |

NAN X, XIE L, ZHAO W. On the application of 3D finite element modeling for small-diameter hole drilling of AISI 1045 steel[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(9/10/11/12): 1927-1939. |

| [16] |

史博, 张晓颖, 李阔, 等. 爆炸载荷下中空夹层玻璃的动力响应影响因素[J]. 爆炸与冲击, 2018, 38(1): 119-123. SHI B, ZHANG X Y, LI K, et al. Influencing factors of dynamic response of hollow laminated glass subject to blast loads[J]. Explosion and Shock Waves, 2018, 38(1): 119-123. |