2. 西南石油大学石油与天然气工程学院;

3. 环能科技股份有限公司

2. Southwest Petroleum University Petroleum Engineering School;

3. SCIMEE Tech. & Sci. Co., Ltd.

0 引言

潜油电泵采油方式是我国南海海域油田最主要的机械采油方式[1]。南海海域油田开发至后期,含水率不断上升,产油量不断下降,某采油平台产液的综合含水体积分数已达85%以上。为保证油田产量,最简单有效的方法是将电潜泵井通过提频或换大泵等方式提高产液量,或是将产能低下的生产井弃井后在原有井位上开窗打调整井。但此类方法都会增加平台总的产液量,给海上油田的开发生产带来一些困难[2],如FPSO终端生产水处理系统负载增加,海管输送能力受限等。为此,在生产平台上增加油、气、水分离系将采出液中的部分生产水分离,并将其处理达到所在海域排放标准后排入海中,可以实现降低海管输送压力,减轻FPSO终端生产水处理压力,实现油田产能释放,保证油田产量的目的。

为节约投资,海上设施尤其是生产平台结构紧凑,可用空间和载荷较小,各生产井产出的流体经多相流量计单井计量后直接通过海底管道输送至下游平台及FPSO终端,新增油、气、水分离处理流程后,单井测量后的油、气、水混合流体首先进入气液分离器进行气液分离,气相从顶部出口流出。生产平台没有氮气系统,分离出的气体一部分作为气浮选器的气源,其余气体进入下海管输送至下游平台;液相出口流体进入旋流式油水分离器进行油水分离后,油相进入下海管输送至下游平台;水相经过二级水力旋流器和气浮选器处理达到生产水排放要求后排入海中。传统分离器利用重力沉降法进行气液分离,存在占地面积大、电伴热损耗大、操作范围窄以及油路串气等现象。在生产平台上新增油气水处理系统,需要占用平台有效空间,增大有效载荷。结构简单、体积小、质量轻、分离效率高、适应油田开发生产需要且方便现场安装的分离设备对空间有限的生产平台极具意义。

GLCC(Gas-Liquid Cylindrical Cyclone,气液柱状旋流分离器)分离技术设备结构紧凑、分离效率高,自2004年中海油首次引进以来,在海上油田得到广泛应用[3]。QK17-2油田将GLCC与原段塞流捕集器结合使用,用于解决段塞流问题[4]。将GLCC加装在传统计量分离器之前,以减少分离器气体携带量从而提高测量分离器效率的计量系统[5],已在渤海某油田和某边际油田接入合作油田的交接计量中成功应用[6]。周云龙等[7]通过试验研究了GLCC气液分离器在不同操作参数下的压降和分离效率的变化规律。蒋明虎等[8]基于原始柱状气液分离器样机, 用透明有机玻璃材料制成试验样机, 开展了柱状气液分离器结构的优化试验。路远[9]对试验用的GLCC的入口喷嘴结构进行改进,研究了入口喷嘴结构对气液两相流型、分离效率和分离压降的影响规律,建立了分离效率和压降计算模型。GLCC内部为强烈湍流场,同时伴随气液两相分离,采用数值模拟方法可以实现对复杂流动较为精确的模拟[10]。

本文采用CFD技术对平台新增油气水处理系统中的气液分离器进行数值模拟分析,以探究液位、处理量对分离器分离效率的影响。研究结果可为海上采油平台油气水处理设备的选型、设计以及工作参数的优化提供参考。

1 数值计算模型 1.1 模型的简化及假设油、气、水分离过程属于多相流动问题,影响因素较多,在采用CFD方法进行数值模拟研究时,需要对模型进行必要的假设:①气液分离器的压力损失较小,不考虑气相的可压缩性。②气液分离器内为油、气、水多相湍流场,采用Mixture模型描述多相流动,作为分散相的油相和气相,设置油相当量直径为150 μm,气相当量直径为300 μm。③分离器内的温度不发生变化,这样可以认为油、气、水的物性(黏度和密度)也一定。在数值模拟中设定水为连续相,其密度为1 000 kg/m3,动力黏度为0.001 Pa·s;油相密度为850 kg/m3,动力黏度为0.050 Pa·s;气相密度为12 kg/m3,动力黏度为0.000 017 8 Pa·s。

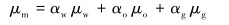

1.2 控制方程对于不可压缩流体的多相流动,采用Mixture多相流模型结合Realizable k-ε湍流模型对流场进行模拟计算。Mixture模型需要解算混合相的连续性方程、时均化N-S方程以及离散相(油相和气相)的体积分数方程。混合相的物性由各相物性按体积分数进行加权来计算,其表达形式如下。

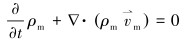

连续性方程:

|

(1) |

式中:

|

(2) |

|

(3) |

式中:αw、αo和αg分别为水相、油相和气相的体积分数;ρw、ρo和ρg分别为水相、油相和气相的密度;

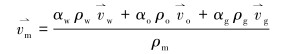

动量方程:

|

(4) |

式中:

|

(5) |

|

(6) |

|

(7) |

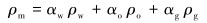

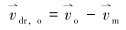

次相的体积分数方程:

|

(8) |

|

(9) |

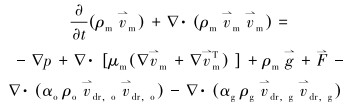

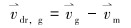

湍动能k方程:

|

(10) |

式中:Gk为速度梯度引起的湍动能,Gb为浮力引起的湍动能,YM为流体可压缩性对湍动能的贡献,Sk为自定义的源相,常数σk取值为1,μt为涡流黏度。

湍动能耗散率ε方程:

|

(11) |

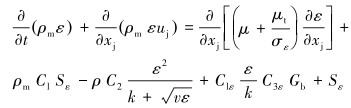

式中:C2和Clε为常数,取默认值为1.9和1.44,σε取默认值为1.2;Sε为自定义的源相,该项不做设置为0;参数C3ε定义如下。

|

(12) |

式中:v和u分别为平行和垂直于重力方向的速度分量。

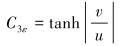

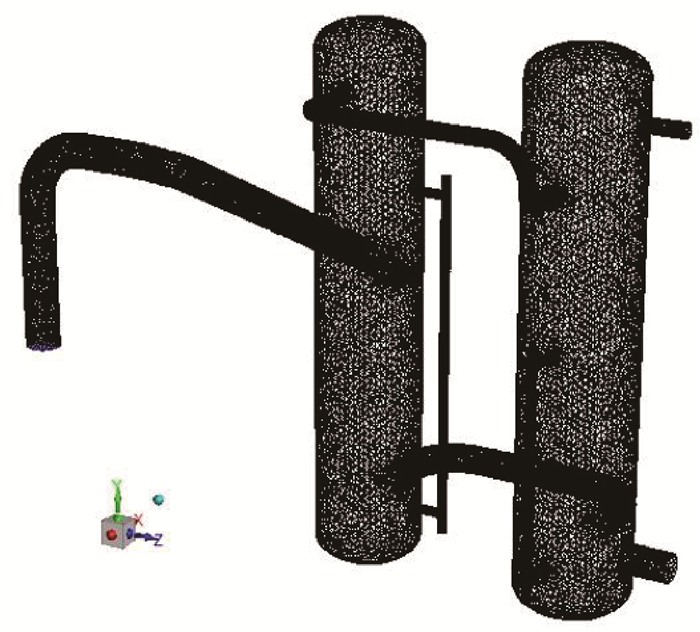

1.3 几何模型及网格划分图 1为脱气脱水橇块结构图。为适应生产平台空间较小的限制,新增油气水处理装置结构紧凑,气液分离器由级GLCC分离器和二级立式分离器串联组成。GLCC分离器内径550 mm,高2 600 mm。油、气、水混合物首先经过一段倾斜向下的管段后,从罐中部沿罐体切向进入分离器中。倾斜管的俯仰角为63°,入口管段的内径为150 mm,气、液混合流体在GLCC初步分离后,从罐上部内径为80 mm和底部内径为150 mm的管道进入二级立式分离器中进一步分离。二级立式分离器的内径600 mm,高2 600 mm。分离器的气相和液相出口分别在二级柱状罐体的顶部和底部,内径分别为80和150 mm。

|

| 图 1 脱气脱水脱橇块结构图 Fig.1 Structure diagram of degassing and dehydrating package |

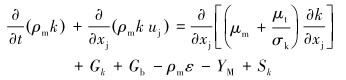

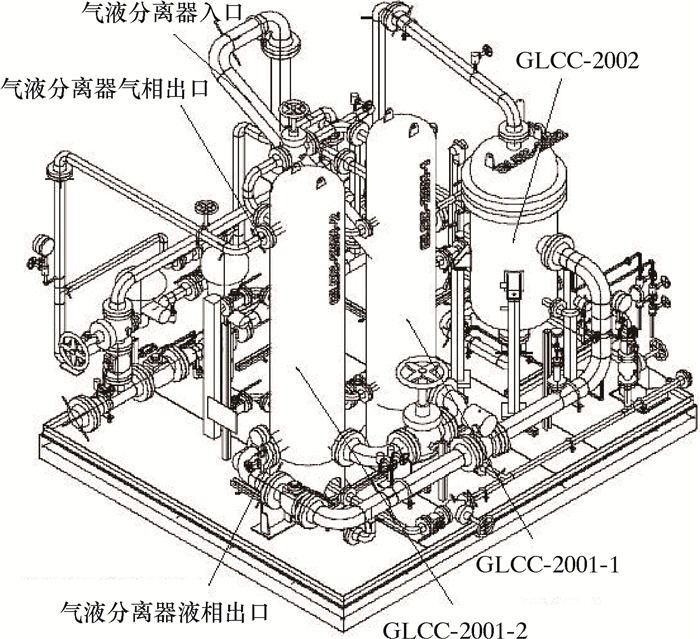

本文根据设备制造图,对分离器内部流场及其主要附件(液位计)进行几何建模,并通过ICEMCFD软件划分非结构化网格,壁面上添加边界层,并进行局部加密。为排除网格密度对计算结果的影响,对整个计算域进行网格无关性分析。表征分离器分离效果的主要参数是气相出口携液体积分数和液相出口含气体积分数。以下尺度的网格,分别为19.72万、23.12万、25.44万、28.17万、31.32万和33.32万节点数。选取分离器在最大处理量,液相出口压力1.70 MPa,气相出口压力1.75 MPa工况下,计算分离器处理效果随网格密度的变化,结果如图 2所示。随着网格加密至28.17万,计算至稳定收敛时,计算结果几乎不随网格密度的增加而改变,逐渐趋于稳定。结合计算耗时,选取网格尺度为28.17万的网格,如图 3所示,足以得到较为精确的结果。

|

| 图 2 网格密度对仿真结果的影响 Fig.2 The effect of grid density on simulation results |

|

| 图 3 气液分离器内部流场网格 Fig.3 Internal flow field grid of gas-liquid separator |

1.4 数值方法及边界条件

入口为速度入口,根据生产平台不同阶段的生产情况,设置入口流速和油、气、水各相的比率;分离器的气相出口和液相出口均设置为压力出口边界,分离器液相出口为下游的油水分离器,背压为1.70 MPa。分离器的液位通过气相出口的控制阀进行控制,以保证分离效果,数值模拟时通过调节气相出口压力对分离器液位进行控制。选择二阶迎风格式对动量方程和湍动能k方程及湍动能耗散率ε方程进行离散,压力速度耦合方式采用SIMPLE算法[11]。由全局进行初始化后开始进行迭代计算,监测计算过程各方程的残差和气相出口含液量和液相出口含气量,直至计算收敛。

2 模拟结果分析新增水处理系统投用前,平台6口在生产井产油量为251 m3/d,产水量为1 790 m3/d,液量为气液分离器设计最大处理量的65%,产气量为6 165 m3/d,达到最大处理量的40%,流体在分离器内的停留时间达55 s,如表 1所示。

| 项目 | 气相体积流量/(m3·d-1) | 油相体积流量/(m3·d-1) | 水相体积流量/(m3·d-1) | 处理液量占比/% | 处理气量占比/% | 停留时间/s |

| 电泵井提频前 | 6 165 | 251 | 1 790 | 65 | 40 | 55 |

| 电泵井提频后 | 10 084 | 362 | 2 220 | 82 | 65 | 41 |

| 调整井投产后 | 11 694 | 662 | 2 020 | 85 | 75 | 39 |

| 最大处理量 | 15 600 | 471 | 2 669 | 100 | 100 | 32 |

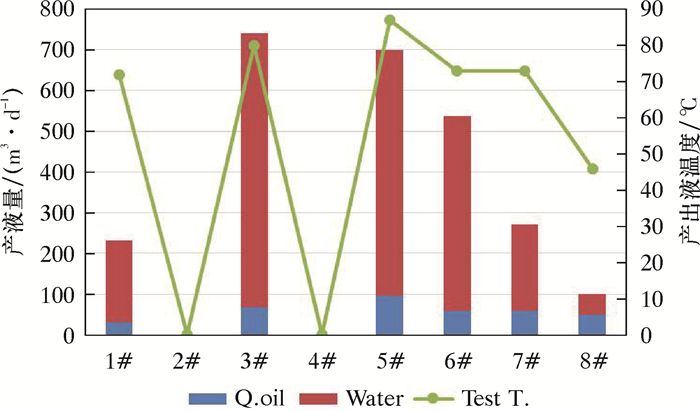

此套油、气、水处理系统现场安装完成后,经过调试,负载试运行后,油田随即采取措施,将两口生产井提高电潜泵生产频率,平台产油量增加到362 m3/d,与此同时,产水量也增加到2 220 m3/d,液量为气液分离器设计最大处理量的82%,产气量增加到10 084 m3/d,达到最大处理量的75%,流体在分离器内的停留时间为41 s。各井的产量及温度如图 4所示。由图 4可以看出,在生产的3#井、5#井和6#井产液量和温度较高,产液量分别达到了740、700和640 m3/d,占该采油平台的产液结构的权重较大,其余1#井、7#井和8#井产液量较小,所占权重较低。

|

| 图 4 生产平台各井产量情况 Fig.4 Production of each well in the production platform |

平台随后进行两口调整井作业,两口井计划配产分别为100和200 m3/d,投产初期为无水采油期,平台产油量增加到662 m3/d,液量为气液分离器设计最大处理量的85%。产气量预计增加到11 694 m3/d,达到最大处理量的65%,流体在分离器内的停留时间为39 s。

随着平台产量的增加,油、气、水混合流体在分离器中的停留时间逐渐缩短。分离器设计最大处理液量为2 669 m3/d,最大处理气量为15 600 m3/d,最大处理量下,流体在分离器内的停留时间为32 s。本文对系统安装投用时、生产井提频生产后、调整井投产后以及设备设计最大处理量等工况下进行仿真,分析处理量及液位控制对分离器气液分离效果的影响。

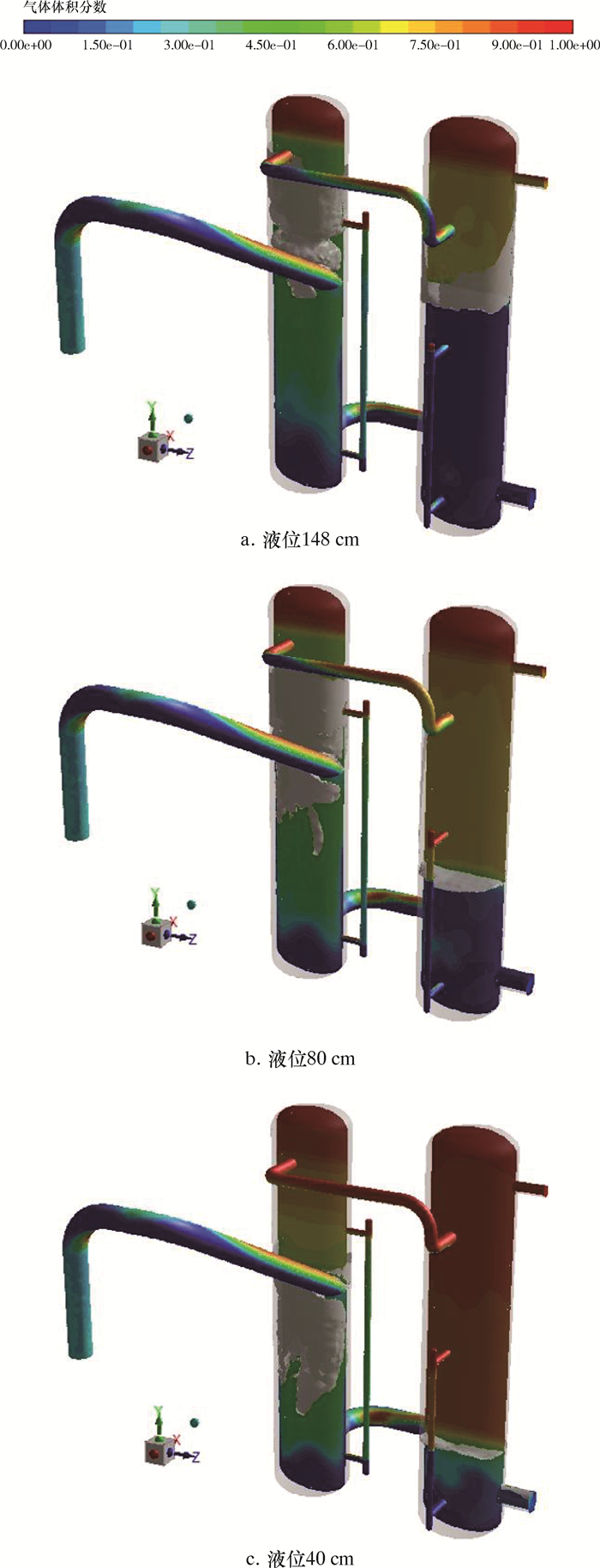

图 5和图 6分别展示了在生产井提频生产后和分离器设计最大处理量两种工况下,分离器不同液位时中心线位置的纵向截面的气相分布云图。图中还标记了气液分界面,即气相体积分数αg=0.5的等值面。从图 5和图 6可以看出:油、气、水混合流体在经过倾斜向下的入口管段时,已经出现分层现象;生产井提频生产工况下,在二级立式分离器内,气、液两相间的分界面较清晰;当达到最大处理量时,由于停留时间缩短,流体流速变快,气液分离困难,在二级立式分离器内仍有较长的气液混合段。

|

| 图 5 电潜泵提频生产工况下气液分离器气相分布云图 Fig.5 Gas distribution of the gas-liquid separator under the ESP frequency increase production condition |

|

| 图 6 最大处理量工况下油水分离器气相分布云图 Fig.6 Gas distribution of the oil-water separator under maximum processing capacity |

液位对分离器内的气液分布有重要影响。通过气相出口的控制阀可对二级立式分离器的液位进行控制。二级立式分离器液位的高低也决定着GLCC内气液分界面的位置。GLCC内的气液分界面略高于二级立式分离器。由于入口倾斜向下沿切向进入,在重力、离心力和浮力的重用下形成一个倒圆锥形的气液分界面。分界面上的液相在离心力的作用下被甩向壁面,聚集成液膜,液膜在重力的作用向下汇入漩涡中。对比图 5和图 6中GLCC内气液交界面的形态可以看出,处理量越大,离心作用越明显,倒圆锥形气液交界面在纵向方向上的长度越长。

液位对分离器的分离效率有重要影响。当液位较高时,气液分界面距离气相出口较近,气相占据的流动空间较小,气相出口流速较快,气相出口中携液率越高。当液位较低时,气液分界面距离液相出口较近,气相容易串入液相出口,导致液相出口含气体积分数升高。

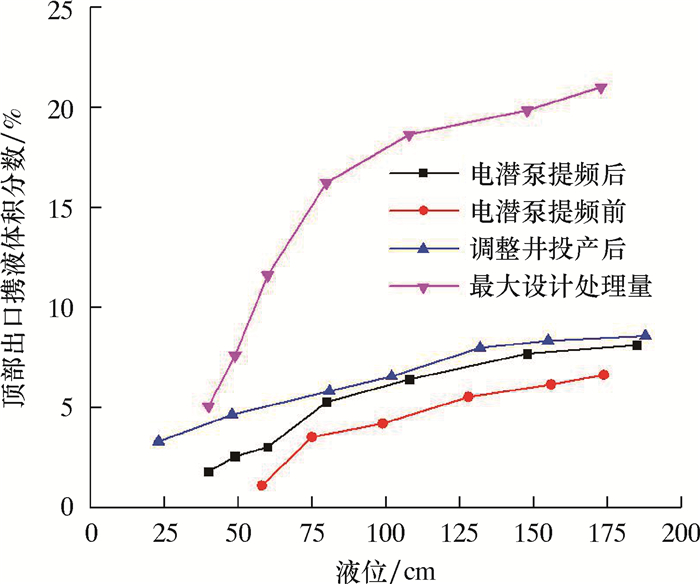

图 7展示了不同工况下分离器气相出口携液体积分数随液位变化的变化情况。由图 7可知,随着液位的增加,气相出口携液率也逐渐升高,平台采取增产措施,即电潜泵提频生产及调整井投产后所能达到的处理量工况下,气相出口携液体积分数随液位的增加而缓慢上涨。以二级立式分离器液位计底部为水平0点,当液位为40 cm时,电潜泵提频生产的工况下,分离器气相出口携液体积分数为1.81%;当液位为108 cm时,其携液体积分数为6.41%;当液位为185 cm时,其携液体积分数为8.11%。在分离器最大处理量工况下,分离器气相出口携液体积分数随液位升高的速度较快,当液位为40 cm时,其携液体积分数为5.08%;当液位为108 cm时,其携液体积分数迅速增加到18.62%;当液位为173 cm时,其携液体积分数可达20.99%。

|

| 图 7 各工况下分离器气相出口携液体积分数随液位的变化 Fig.7 The effect of liquid level on the liquid carrying rate of the separator gas phase outlet under various working conditions |

图 8展示了不同工况下分离器气相出口含油体积分数随液位变化的变化情况。分离器气相出口含油体积分数的变化规律与携液体积分数类似,在电潜泵提频生产及调整井投产后所能达到的处理量工况下,当液位低于100 cm时,气相出口含油体积分数均在0.5%以下。随着液位的增加,气相出口含油体积分数也逐渐升高,但都在1%以下。在最大处理量工况下,分离器气相出口含油体积分数随液位的升高而迅速升高,当液位为40 cm时,其含油体积分数为0.38%;当液位为108 cm时,其含油体积分数迅速增加到2.64%;当液位为173 cm时,其含油体积分数可达3.00%。尽管通过液位控制,可以将气相出口的含油体积分数控制在较低水平(0.5%以下),但作为气浮选装置的气源气,生产水排入海中要求含油质量浓度低于30 mg/L。通过气液分离器得到的气体很难达到这样的洁净程度,容易对生产水造成污染。

|

| 图 8 各工况下分离器气相出口含油体积分数随液位的变化 Fig.8 The effect of liquid level on the oil content of the separator gas phase outlet under various working conditions |

图 9展示了分离器液相出口含气体积分数随液位的变化情况。当液位高于80 cm时,在电潜泵提频生产及调整井投产后所能达到的处理量工况下,液相出口含气体积分数控制在2%以下,在最大处理量工况下,当液位为80 cm时,液相出口含气体积分数为6.10%;当液位为108 cm时,液相出口含气体积分数为4.88%,并随液位的升高而逐渐降低。当液位控制得较低时,气液分界面距离液相出口较近,气相容易串到液相出口,导致液相出口含气体积分数迅速上升。在电潜泵提频生产后的工况下,当液位降低至40 cm时,液相出口含气体积分数达到8.21%,在最大处理量工况下,液相出口含气体积分数达到15.01%。

|

| 图 9 各工况下分离器液相出口含气体积分数随液位的变化 Fig.9 The effect of liquid level on the gas content of the separator gas phase outlet under various working conditions |

3 结论及建议

(1) 液位控制可以有效影响立式气液分离器的分离效果。数值模拟分析表明,为同时实现分离器气相出口携液率低,液相出口含气率较低的目的,将分离器液位控制在80~100 cm,可以保证在平台采取各种增产措施后,液相出口的含气体积分数在2%以下,避免对下游油水分离设备产生影响。同时,气相出口携液体积分数和含油体积分数无较大增长,其携液体积分数可控制在5%左右,含油体积分数在0.5%以下。

(2) 处理量对气液分离器的分离效果,尤其是对气相出口携液体积分数有明显影响。随着平台逐步采取增产措施,分离器的处理量增大,流体在分离器内的停留时间缩短,处理效果逐渐变差。当达到分离器最大处理量时,气相出口携液体积分数和含油体积分数随液位上升而快速上升,若液位控制得较低,气液分界面距液相出口较近,气相容易串至液相出口。

(3) 当液位控制得当,在平台采取增产措施后,可将分离器气相出口含油体积分数控制在0.5%以下,但其洁净度未达到直接作为下游气浮选装置的气源气的要求,需要再经过滤器过滤,除去气中所含的油,以保证气源气不会对生产水造成污染。

(4) GLCC气液分离器内部流动形体复杂,Mixture模型作为一种简化的多相流模型,在相间作用无法可靠描述时,可以代替完整的多相流模型,取得较好的仿真效果。但Mixture模型无法考虑气液多相流中气泡的聚并等复杂流动。在今后的研究中,可以考虑采用更高级的多相流模型,如Euler多相流模型和PBM(Population Balance Model)模型,对气液分离器内的多相流动进行进一步研究。

| [1] |

姚春东, 苏艳玲, 冷陆游. 电潜泵井系统效率的仿真模型[J]. 石油机械, 2013, 41(5): 64-68. YAO C D, SU Y L, LENG L Y. Simulation model of ESP well system efficiency[J]. China Petroleum Machinery, 2013, 41(5): 64-68. DOI:10.3969/j.issn.1001-4578.2013.05.015 |

| [2] |

吴应湘, 许晶禹. 油水分离技术[J]. 力学进展, 2015, 45(6): 181-216. WU Y X, XU J Y. Oil and water separation technology[J]. Advances in Mechanics, 2015, 45(6): 181-216. |

| [3] |

仇晨, 刘培琳, 尹丰. 一种新型的高效节能GLCC分离器在中海油的应用研究[J]. 中国海洋平台, 2010, 25(5): 45-48. QIU C, LIU P L, YIN F. Application research of a high efficient new energy saving sparator GLCC in CNOOC[J]. China Offshore Platform, 2010, 25(5): 45-48. DOI:10.3969/j.issn.1001-4500.2010.05.010 |

| [4] |

程兵, 李彦辉, 李清平. 海洋石油多相流立管严重段塞流控制方法[J]. 油气储运, 2013, 32(12): 1285-1288. CHENG B, LI Y H, LI Q P. Control method of severe slug flow in riser of offshore oil multiphase flow[J]. Oil & Gas Storage and Transportation, 2013, 32(12): 1285-1288. |

| [5] |

周巍巍, 崔航. 基于"GLCC+三相分离器"的计量系统[J]. 自动化应用, 2013(3): 30-34. ZHOU W W, CUI H. Design and application of metering system based on "GLCC+three phase separator"[J]. Automation Application, 2013(3): 30-34. |

| [6] |

孙钦, 洪毅. 边际油田交接计量系统研究与应用[J]. 中国海上油气, 2010, 22(5): 349-351. SUN Q, HONG Y. Research and application of custody metering system in marginal oil field[J]. China Offshore Oil and Gas, 2010, 22(5): 349-351. DOI:10.3969/j.issn.1673-1506.2010.05.016 |

| [7] |

周云龙, 倪志勇. 柱状分离器结构改进及实验研究[J]. 化工机械, 2014, 41(5): 557-561. ZHOU Y L, NI Z Y. Structure improvement and experimental study of cylindrical gas liquid cyclone[J]. Chemical Engineering & Machinery, 2014, 41(5): 557-561. DOI:10.3969/j.issn.0254-6094.2014.05.005 |

| [8] |

蒋明虎, 范大为, 王宣. 柱状气液分离器结构优化设计[J]. 大庆石油学院学报, 2009, 33(3): 89-92. JIANG M H, FAN D W, WANG X. Optimization design of cylindrical gas-liquid separator[J]. Journal of Daqing Petroleum Institute, 2009, 33(3): 89-92. |

| [9] |

路远.深海GLCC分离器入口喷嘴结构改进实验研究[D].北京: 中国石油大学(北京), 2016. LU Y. Experimental study on the improvement of inlet nozzle geometrys on gas-liquid cylindrical cyclone in subsea production system[D]. Beijing: China University of Petroleum (Beijing), 2016. http://cdmd.cnki.com.cn/Article/CDMD-11414-1018700706.htm |

| [10] |

谢骏遥, 秦蕊, 李清平. GLCC数值模拟中湍流模型选取研究[J]. 石油机械, 2017, 45(3): 85-92. XIE J Y, QIN R, LI Q P. Turbulence model selection in numerical simulation of gas-liquid cylindrical cyclone[J]. China Petroleum Machinery, 2017, 45(3): 85-92. |

| [11] |

张兆顺, 崔桂香, 许春晓, 等. 湍流理论与模拟[M]. 北京: 清华大学出版社, 2017. ZHANG Z S, CUI G X, XU C X, et al. Theory and modeling of turbulence[M]. Beijing: Tsinghua University Press, 2017. |