0 引言

渤海油气田常规定向井和水平井井身结构将ø244.5 mm(9⅝ in)套管作为生产套管的钻完井技术相对成熟,配套的一次多层充填防砂管柱内通径较大(120.7 mm),后期产量高,能够满足分采、分注管柱施工要求,可以实现6层以内分层作业,但钻井作业阶段存在钻速低、载荷大和用料多等问题[1-2]。小尺寸定向井将ø177.8 mm(7 in)套管作为生产套管时具有钻速高、钻机载荷小、用料少和对地层污染小的优点,但配套的一次多层充填防砂管柱内通径(82.6 mm)较小,充填作业时返砂环节循环摩阻过大,井口设备普遍承压21 MPa,目前充填段最大长度仅为110 m,难以实现较长井段充填作业,后期增产措施受限。国外哈里伯顿公司的STMZ工具涉及到ø193.7 mm(7⅝ in)套管一次多层防砂充填工具,工具耐压41.5 MPa,最大施工排量1.6 m3/min,可以实现6层以内分层作业,但施工排量小,无法实现大排量压裂充填作业。

针对上述问题,本文通过不断优化管柱工艺,成功研制出适用于ø193.7 mm(7⅝ in)套管的一次多层大通径充填防砂工具。该工具耐压68 MPa,管柱通径98.5 mm,累计充填段长度250 m,压裂充填排量3.2 m3/min,对应管柱摩阻58 MPa,压裂充填时井口防喷设备承压小于地层破裂压力,渤海地区地层平均破裂梯度为0.018~0.022 MPa/m(平均破裂压力17 MPa)。管柱循环充填时反循环携砂最大排量为1.2 m3/min,井口泵入压力21 MPa,而渤海油田井口防喷设备普遍承压21 MPa。因此,该管柱满足渤海油田现阶段完井施工要求。本文重点阐述管柱通径及施工排量对其充填摩阻的影响,以此进行绕丝筛管和服务工具内、外中心管的优选[3]。

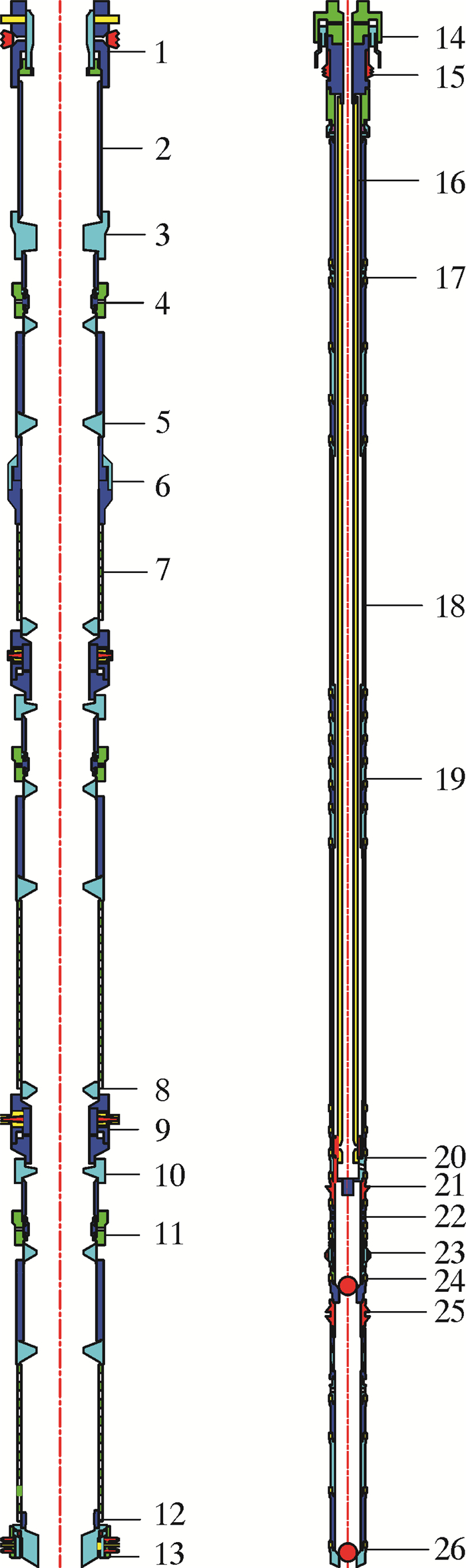

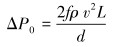

1 管柱结构及工艺流程本文研究内容基于海上一次多层砾石充填技术,一趟钻完成底层至顶层充填作业。一次三层大通径充填防砂管柱分为外层管柱和内层服务工具(见图 1)[4-5]。该管柱可实现压裂充填和循环充填两种作业方式,现场施工工艺流程如下。

|

| 1—顶部封隔器;2—延伸筒;3—密封筒;4、11—充填滑套;5—下部密封筒;6—快速转换接头;7—绕丝筛管;8—左旋密封筒;9—隔离封隔器;10—倒置密封筒;12—插入锚定;13—沉砂封隔器;14—坐封工具;15—脱手工具;16—内层中心管;17—密封单元;18—外层中心管;19—顶部隔离密封;20—充填短节;21—关闭工具;22—反循环短节;23—液压定位器;24—负载显示器;25—开关工具;26—底部隔离密封。 图 1 一次三层大通径充填防砂管柱 Fig.1 Three-layer large-diameter packing sand control string |

(1) 根据射孔段长度和套管接箍位置进行外层管柱与内层服务工具配管,管柱入井至设计位置后,钻杆加压坐封顶部封隔器,验封、验锚定,服务工具脱手。

(2) 管柱进行底层作业,上提充填短节至底层隔离封隔器坐封位置,坐封后上提充填短节至左旋密封筒以上,钻杆加压验封。

(3) 充填短节下放至充填滑套以上,激活液压定位器,管柱下压150 kN,测试充填施工排量与摩阻,上提反循环短节至充填滑套位置,反循环冲砂测试。

(4) 充填短节返回至充填位置进行充填作业,达到设计脱砂压力后迅速上提充填短节至冲砂位置,反循环冲砂。

(5) 下放至充填位置,测试充填效果,关闭工具上提,充填滑套关闭后下放至充填位置验关闭效果,管柱由底至顶逐层进行上述步骤,完成其余层段作业。

压裂充填携砂液与充填砂最终进入地层,无返出,循环充填时充填砂进入地层,携砂液返回地面,另外循环充填需要进行反循环冲砂。

2 关键工具结构优化及优选 2.1 顶部封隔器顶部封隔器的主要作用是悬挂管柱整体与封隔油气层。通过专用液压坐封工具实现封隔器胶筒压缩和锚定卡瓦张开。封隔器坐封压力21 MPa,可耐压68 MPa、耐温150 ℃,锚定卡瓦双向抗拉力1 200 kN、解封力90 kN。封隔器内采用双密封筒结构,回接密封筒内径120.7 mm,充填密封筒内径98.6 mm。回接密封筒用于管柱回接,回接后内径不小于充填密封筒内径,管柱通径不变。

2.2 沉砂封隔器沉砂封隔器主要用于管柱底层支撑和封隔人工井底。坐封后不可回收,可通过液压坐封和电缆坐封两种方式实现沉砂封隔器胶筒压缩和锚定卡瓦张开。封隔器坐封压力21 MPa,可耐压68 MPa、耐温150 ℃,锚定卡瓦双向抗拉1 500 kN。封隔器内采用双密封筒结构,回接密封筒内径120.7 mm,充填密封筒内径98.6 mm。回接密封筒用于插入锚定工具回接,回接后内径不小于充填密封筒内径,管柱通径不变。

2.3 绕丝筛管及内、外层中心管优选根据作业区块地层压力梯度和出砂情况选择绕丝筛管型号和尺寸。套管与绕丝筛管之间最佳充填厚度为19.0~25.4 mm。选择绕丝筛管时应遵循大通径优先原则,这是因为管柱通径大可以减小充填作业摩阻,同时可为分采、分注作业提供较大的内通径选择。

充填管柱选用的内、外层中心管尺寸有5种:ø101.6 mm(4 in)、ø88.9 mm(3½in)、ø73.3 mm(2 7/8 in)、ø58.4 mm(2 3/8 in)和ø48.3 mm(1 9/10 in)。外层中心管选择主要参考管柱摩阻和冲筛比。推荐冲筛比范围在0.7~0.9之间。冲筛比是外层中心管外径与绕丝筛管内径的比值,冲筛比适用于水平井充填作业。选择合适的冲筛比可减小充填作业时携砂液与中心管、绕丝筛管摩阻。套管与绕丝筛管尺寸确定后,可以通过绕丝筛管内径推算出外层中心管外径。

内层中心管选择主要考虑管内摩阻和内外中心管夹层之间的摩阻。内层中心管位于服务工具管柱最内层,管柱循环充填时经过内层中心管和内外层中心管夹层,需通过理论计算来优化内、外中心管尺寸组合方案[6-9]。

绕丝筛管及中心管优选按照上述约束条件进行匹配。ø193.7 mm套管内径174.6 mm,与之匹配的常规绕丝筛管有ø101.6、ø114.3和ø127.0 mm这3种尺寸。其中ø127.0 mm充填厚度为14.8 mm,小于推荐充填厚度19.0~25.4 mm,ø101.6和ø114.3 mm满足充填厚度要求。

以ø101.6 mm绕丝筛管为基础进行管柱优化,优化方案有A、B、C等3种,见表 1。从表 1可见:方案A冲筛比过高;方案B外层中心管与内层中心管的间隙0.29 mm,流道过小会导致管柱循环摩阻过高,极易堵塞流道;方案3选用ø48.3 mm内层中心管,内、外中心管间隙大,循环摩阻较低。因此,C方案较优。

| 组合方案 | A | B | C |

| 绕丝筛管内径/mm | 101.6 | 101.6 | 101.6 |

| 外层中心管外径/mm | 88.9 | 73.0 | 73.0 |

| 内层中心管外径/mm | — | 58.4 | 48.3 |

| 冲筛比 | 0.987 | 0.810 | 0.810 |

| 充填厚度/mm | 27.5 | 27.5 | 27.5 |

以ø114.3 mm绕丝筛管为基础进行管柱优化,优化方案有D、E、F等3种,见表 2。从表 2可见,这3种方案的冲筛比和充填厚度均满足设计要求,需通过管柱摩阻计算进一步优化。

| 组合方案 | D | E | F |

| 绕丝筛管内径/mm | 114.3 | 114.3 | 114.3 |

| 外层中心管外径/mm | 88.9 | 88.9 | 73.0 |

| 内层中心管外径/mm | 73.0 | 58.4 | 48.3 |

| 冲筛比 | 0.88 | 0.88 | 0.72 |

| 充填厚度/mm | 21.1 | 21.1 | 21.1 |

通过计算同一条件下的管柱摩阻对C、D、E、F这4种方案进行进一步的优化。管柱摩阻主要来自钻杆和中心管,采用经典水力学雷诺数与摩阻关系数进行计算。按照以下参数进行边界设定:ø193.7 mm套管内径为174.6 mm,ø88.9 mm钻杆入井长度1 000 m,充填段累计长度250 m,中心管长度210 m,压裂循环排量上限3.2 m3/min,循环充填与反循环冲砂排量上限1 m3/min,井口承压上限21 MPa,充填介质(清水)密度1 000 kg/m3。

中心管压裂充填时的流体为牛顿流体。当雷诺数Re < 2 100时,判定为层流;当Re>4 000时,判定为紊流;当介于两者之间时,判定为过渡流。

流体在中心管内流动时的摩阻系数f可用以下公式计算:

|

(1) |

式(1)中的a、b为常数,流体为层流时,a=16,b=10;流体为紊流时,a、b的计算式为:

|

(2) |

|

(3) |

牛顿流体的指数n=1, 不同的油管段流态可能不同,需判断流态后,分别按照紊流和层流计算摩阻,本次管柱设计均按照紊流形态计算。

根据范宁方程,流体在中心管内的流动摩阻ΔP0可以表示为:

|

(4) |

式中:ρ为流体密度,kg/m3;v为中心管流体平均流速,m/s;L为中心管长度,m;d为中心管内径, m;f为范宁阻力系数,无因次[10-12]。

计算后发现,同一条件下方案E摩阻最低(见表 3)。综上所述,确认管柱最优组合为:ø114.3 mm绕丝筛管+ø88.9 mm外层中心管+ø58.4 mm内层中心管。

| 组合方案 | C | D | E | F |

| 正循环摩阻 | 62.3 | 59.1 | 56.6 | 64.2 |

| 反循环摩阻 | 25.5 | 23.9 | 17.9 | 27.1 |

3 现场试验

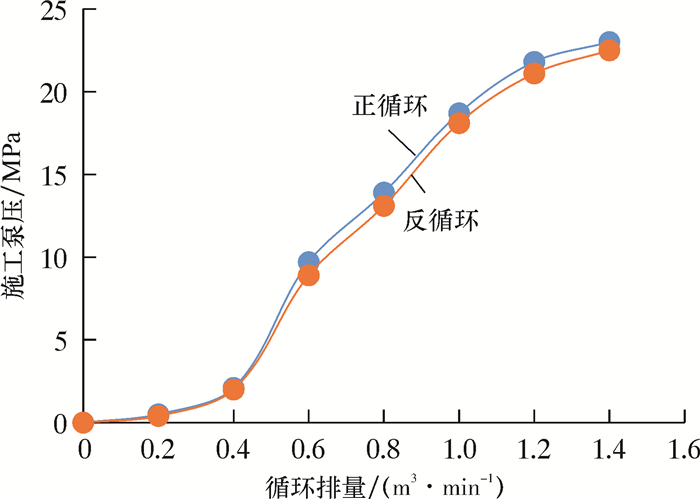

2018年5月,在塘沽基地试验井(JJSY-1直井)开展工艺管柱井下试验。通过模拟海上ø193.7 mm套管井ø98.6 mm大通径一次三层充填防砂管柱作业,重点测试中心管极限长度下的循环摩阻,验证整套工具的可靠性及摩阻是否满足海上作业要求。压裂泵最大施工排量4 m3/min,井口防喷器承压35.0 MPa,充填防砂管柱长度310 m,其中内层中心管长度210 m,充填段长度250 m,管柱入井深度1 000 m,全程使用清水作为介质。试压分为循环充填测试和压裂充填测试两部分。首先对底层进行循环充填测试(管柱底层循环摩阻最大),底层反循环排量1.2 m3/min时,井口压力达到上限21.0 MPa,排量1 m3/min时,井口压力19.0 MPa。上述排量理论计算压力17.9 MPa,测试结果与理论计算结果接近。图 2为管柱底层循环充填测试结果。

|

| 图 2 循环充填测试结果 Fig.2 Circulating sand packing curve |

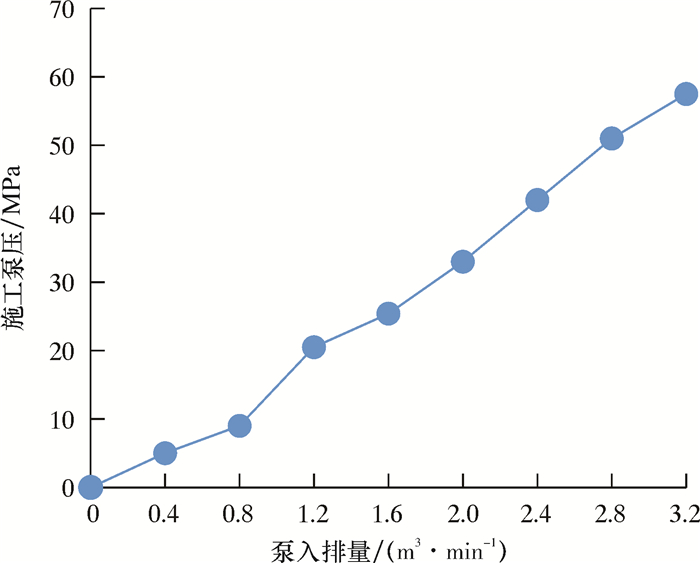

对底层进行压裂充填测试,测试压力上限60.0 MPa,泵入排量3.2 m3/min时,泵注压力58.0 MPa。上述排量理论计算压力56.6 MPa,测试结果与理论计算结果接近。图 3为管柱底层压裂充填测试结果。

|

| 图 3 压裂充填测试结果 Fig.3 Frac-pack friction curve |

4 结论

(1) 针对渤海油田ø193.7 mm套管井,开展了与其配套的充填防砂工艺管柱研究。管柱内通径扩大至98.6 mm后,充填摩阻降低,充填段长度增加,该技术指标优于ø177.8 mm套管井一次多层充填防砂管柱,因此ø193.7 mm套管井配套一次多层大通径充填防砂工艺管柱在增产提效方面更有优势。

(2) 经过理论计算和现场井下测试,该管柱可实现循环充填和压裂充填两种作业方式,该技术具备在渤海油田规模化推广应用条件。

| [1] |

王彬, 许红林, 文敏, 等. 在渤海湾多层薄互层稠油油藏防砂实践分析[J]. 石油钻采工艺, 2018, 40(6): 818-822. WANG B, XU H L, WEN M, et al. Analysis on the practical sand control of heavy oil reservoirs with multiple thin interbeds in the Bohai Bay Oilfield[J]. Oil Drilling & Production Technology, 2018, 40(6): 818-822. |

| [2] |

魏爱拴, 陈胜宏, 许杰, 等. 海上油田固井防砂一体化技术[J]. 石油钻采工艺, 2017, 39(5): 570-573. WEI A S, CHEN S H, XU J, et al. Integrated cementing and sand control technology in offshore oilfields[J]. Oil Drilling & Production Technology, 2017, 39(5): 570-573. |

| [3] |

杨立平. 海洋石油完井技术现状及发展趋势[J]. 石油钻采工艺, 2008, 30(1): 1-6. YANG L P. Current simulation and development of offshore completion technology[J]. Oil Drilling & Production Technology, 2008, 30(1): 1-6. DOI:10.3969/j.issn.1000-7393.2008.01.002 |

| [4] |

刘良跃, 于小龙, 左凯, 等. 海上油气田防砂工艺技术[M]. 北京: 石油工业出版社, 2015. LIU L Y, YU X L, ZUO K, et al. Sand control technology for offshore oil and gas fields[M]. Beijing: Petroleum Industry Press, 2015. |

| [5] |

张明, 李凡, 刘光泽, 等. 自主化一趟多层砾石充填防砂技术研究与应用[J]. 中国海上油气, 2016, 28(3): 111-114. ZHANG M, LI F, LIU G Z, et al. Technology of sand control with autonomous one-trip gravel packing and its application[J]. China Offshore Oil and Gas, 2016, 28(3): 111-114. |

| [6] |

车争安, 修海媚, 孟召兰, 等. 压裂及高速水充填防砂在蓬莱油田侧钻井中的应用[J]. 重庆科技学院学报(自然科学版), 2016, 18(3): 86-89. CHE Z A, XIU H M, MENG Z L, et al. The stage fracture and high rate water pack in sidetrack wells of Penglai Oilfield[J]. Journal of Chongqing University of Science and Technology(Natural Science Edition), 2016, 18(3): 86-89. DOI:10.3969/j.issn.1673-1980.2016.03.024 |

| [7] |

车争安, 修海媚, 孟召兰, 等. 渤海蓬莱油田防砂历程及机理研究[J]. 钻采工艺, 2016, 39(1): 56-59. CHE Z A, XIU H M, MENG Z L, et al. Study on sand control course and mechanism of Penglai Oilfield in Bohai[J]. Drilling & Production Technology, 2016, 39(1): 56-59. DOI:10.3969/J.ISSN.1006-768X.2016.01.16 |

| [8] |

谭章龙, 司念亭, 李贵川, 等. 大斜度井压裂充填防砂工艺研究与实践:以南堡35-2油田Ax井为例[J]. 中国海上油气, 2011, 23(1): 46-49. TAN Z L, SI N T, LI G C, et al. Fracture packing sand control technology research and practice for high angle deviated wells:a case study of Ax well in NB35-2 Oilfield[J]. China Offshore Oil and Gas, 2011, 23(1): 46-49. DOI:10.3969/j.issn.1673-1506.2011.01.010 |

| [9] |

海上油气田完井手册编写组. 海上油气田完井手册[M]. 北京: 石油工业出版社, 1998: 463-504.

|

| [10] |

刘合, 张广明, 张劲, 等. 油井水力压裂摩阻计算和井口压力预测[J]. 岩石力学与工程学报, 2010, 29(增刊1): 2833-2839. LIU H, ZHANG G M, ZHANG J, et al. Friction loss calculation and surface pressure prediction in oil well hydraulic fracturing[J]. Journal of Rock Mechanics and Engineering, 2010, 29(S1): 2833-2839. |

| [11] |

李根生, 黄中伟, 田守嶒, 等. 水力喷射压裂理论与应用[J]. 北京:科学出版社, 2011, 171-174. LI G S, HUANG Z W, TIAN S C, et al. Hydraulic jet fracturing theory and application[J]. Beijing:Science Press, 2011, 171-174. |

| [12] |

刘崇建, 刘孝良, 刘世杰. 非牛顿流体流态判别方法的研究[J]. 天然气工业, 2001, 21(4): 49-52. LIU C J, LIU X L, LIU S J. Study of the flow pattern discriminant method for non-Newtonian fluid[J]. Natural Gas Industry, 2001, 21(4): 49-52. DOI:10.3321/j.issn:1000-0976.2001.04.013 |