0 引言

页岩水平井快速钻井技术是页岩气开发科技攻关的关键技术。在水平井钻井时,钻柱承受着轴向力和扭矩载荷,当施加钻压较大时,将会缩短钻头寿命[1];当施加钻压较小时,破岩效率较低。同时摩阻扭矩是计算井底钻压的重要参数,因此对摩阻扭矩的预测和控制是成功到达目标钻压的关键和难点所在,换言之,对钻柱摩阻扭矩的测量扮演着钻井作业能否成功的关键角色。

研究钻柱的摩阻扭矩时,不外乎理论和试验两种方法。在实际钻井过程中,由于井身结构错综复杂,实测难度大,测量成本高,数据采集困难;理论分析假设条件较多,研究具有一定的难度和深度,致使目前国内外学者对钻柱摩阻扭矩问题的研究系统性较差,并不能完全而准确地反映出钻柱的动力学特性[2-6]。因此,室内测量钻柱摩阻扭矩模拟试验成为热点,但现有的室内试验装置只针对水平段钻柱的摩阻扭矩研究,忽略了对弯曲段钻柱摩阻扭矩的研究,而水平段钻柱试验装置只能说明一部分钻柱运动状态的问题,并不能完全体现钻柱在钻井作业时的运动情况,所得到的测量结果并不准确[7-8]。

针对上述问题,笔者基于相似理论建立了室内钻柱摩阻扭矩测试试验装置[9-10]。该装置可对任意角度的井斜角、方位角的井身结构和具有竖直段、斜直段、弯曲段和水平段的整体钻柱进行模拟,并通过位移传感器、动态扭矩传感器和拉压力传感器等对钻井参数进行测量[11]。笔者应用该装置研究了钻压、转速、井斜角和方位角等钻井参数的改变对钻柱摩阻扭矩测量的影响,以期准确地反映井下钻柱的运动情况和受力状态。

1 试验装置主要参数拟定基于相似理论建立钻柱摩阻扭矩测试试验装置时,首要任务就是对相似理论进行推导[12-13],从而使试验装置与实际钻井装置保持功能相似,将模拟钻井试验过程中产生的钻井参数转化为实际钻井过程中的对应参数。

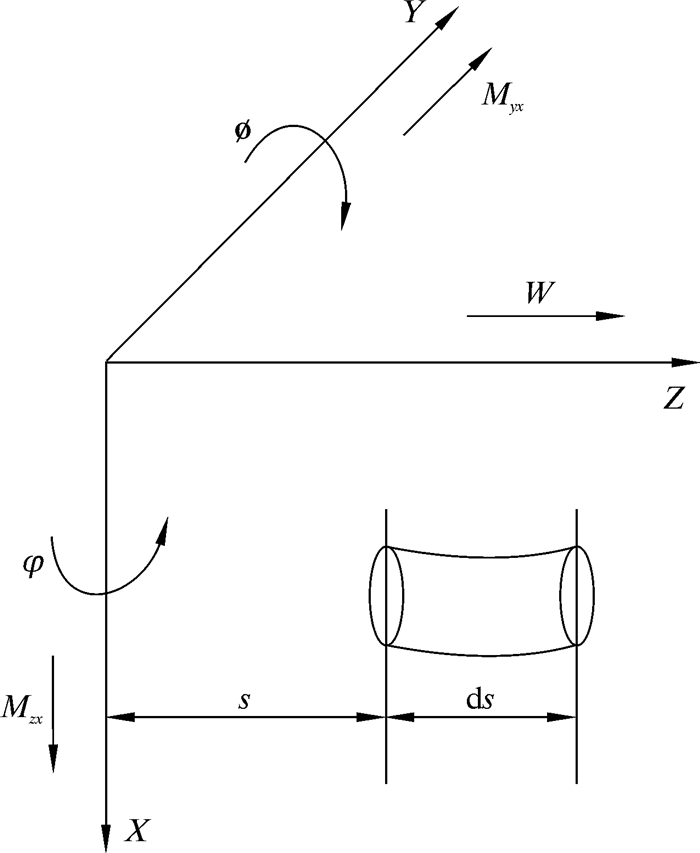

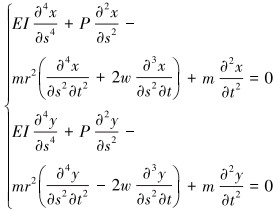

1.1 相似准则根据转子-轴承系统动力学理论,将质量分布均匀的转轴作为模拟钻柱[14],如图 1所示。忽略钻柱的重力和阻尼等影响,则运动微分方程为:

|

| 图 1 长度为ds的钻柱示意图 Fig.1 Schematic diagram of a drill string with the length of ds |

|

(1) |

式中:E为弹性模量,I为截面惯性矩,P为平均轴向力(源于钻压和钻柱自重的横向分量),m为单位长度质量,r为回转半径,w为自转角速度。

式(1)以第1式为原型,将式中的物理量以下标“n”表示,整理后得模拟钻柱的微分方程:

|

(2) |

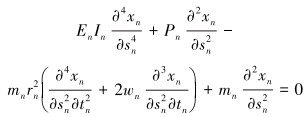

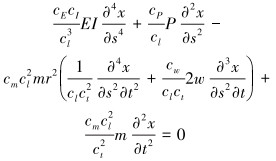

设方程(2)的相关变量与原方程(1)对应变量的比值为c,则密度比

将方程(2)中带下标“n”的变量用原型中的变量表示,整理后可得:

|

(3) |

对比式(3)和式(1),可得:

|

(4) |

模拟钻柱质量mn=pnπ(don-din)/4,可得cm=cρcl2;钻柱横截面惯性矩为I=π(do4-di4)/64,模拟钻柱横截面惯性矩为In=π(don4-din4)/64,由此可得cI=cl4。

由式(4)得cP=cIcE/cl2,因为cI=cl4,所以得到相似指标方程cP=cEcl2。同时,由

综上所述,钻柱摩阻扭矩测量试验装置与原型之间相似指标方程为:

|

(5) |

|

(6) |

在钻水平井时,常用的加重钻杆外径为127 mm,内径为76 mm,单根长度为8~12 m。因此,以该型号钻柱为原型,取单根钻杆长度L=10 m、钻头外径Dz=311 mm进行试验装置参数设计。

建立模型时,对于钻柱内径、外径和长度等具有长度单位的物理量选择的几何比为cl≈1:10;对于井斜角和方位角等具有角度单位的物理量选择的几何比为cα≈1:1。

综上可得:模拟钻柱外径don=13 mm,内径din=7.8 mm,单根长度lm=1 m;模拟钻头外径Dnz=31 mm,总长度为lan=6 m。采用有机玻璃管模拟井筒,其内径根据钻头外径确定,模拟井筒内径Din=Dnz=31 mm。

1.3 物理相似钻柱摩阻扭矩试验装置的材料应与实际钻井选用的材料具有相同或相似的应力-应变特性,这样才能将钻柱的运动和受力状态通过试验完整、准确、真实地反映出来。

钻柱的实际材料是S135钢,弹性模量E=210 GPa,密度ρ=7 850 kg/m3。本试验装置选用与实际钻柱材料有着相似应力-应变曲线的PVC管。其弹性模量为3.057 GPa,密度为1 630 kg/m3。因此,密度的相似比cρ=0.207 6,弹性模量的相似比cE=0.016 7。

将几何相似比(cl≈1:10, cα≈1)和物理相似比(cρ=0.207 6, cE=0.016 7)分别带入式(5)和式(6),得到钻压比cP=1.67×10-4、转速比cw=2.83[15-16]。

现场钻压50~220 kN,转速20~110 r/min,根据相似比可得试验钻压为8.35~36.74 N,试验转速为56.7~312.0 r/min。因此,当试验装置满足表 1中所列条件时,模拟现象与现场现象相似,即能够通过模拟试验近似地反映钻柱的实际运动工况。

| 参数名称 | 数值 |

| 钻柱内径/mm | 12 |

| 钻柱外径/mm | 14 |

| 井筒内径/mm | 31 |

| 井筒外径/mm | 40 |

| 弯曲段曲率半径/m | 1~2 |

| 竖直段高度/m | 3 |

| 水平段长度/m | 8 |

| 转速/(r·min-1) | 56.7~312.0 |

| 钻压/N | 8.35~36.74 |

2 试验装置结构设计 2.1 总体设计

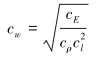

钻柱摩阻扭矩测试试验装置由钻压加载系统、旋转系统、井身模拟系统和检测系统等组成,如图 2所示。

|

| 图 2 钻柱摩阻扭矩测试试验装置结构框图 Fig.2 Flow chart of the drill string drag and torque test device |

该装置的主要功能包括:①利用钻压加载系统为钻柱施加轴向力,从而实现对钻柱施加钻压,并通过限位开关对装置进行保护;②利用旋转系统为钻柱提供扭矩和转速;③利用井身模拟系统模拟具有不同井斜角和方位角的井身结构,实时观测钻柱运动情况;④利用检测系统测量试验过程中的钻柱扭矩、转速和位移等钻井参数,便于计算钻柱摩阻扭矩;⑤模拟不同钻压、转速和井斜角等参数,分析钻柱的动力学行为。

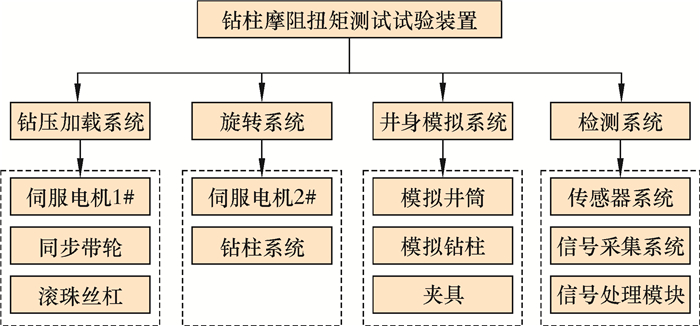

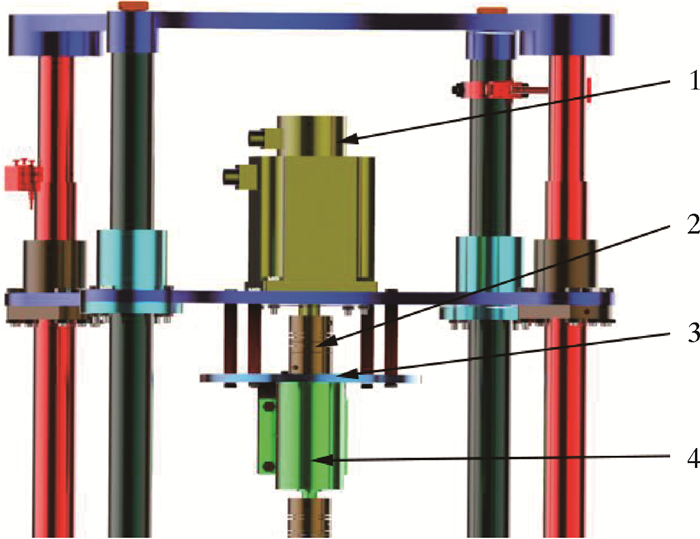

利用钻柱摩阻扭矩测试试验装置对钻井试验过程中所产生的钻压、转速、扭矩和位移等钻井数据进行测量,能够真实反映不同井身结构下钻柱的摩阻扭矩和运动状态。试验台架结构如图 3所示。

|

| 1—装置上固定板;2—靠墙固定装置;3—限位开关;4—2#电动机;5—2#电动机固定板;6—滑动轴承(带座);7—动态扭矩传感器;8—滚珠丝杠;9—井筒夹具支柱;10—井筒夹具;11—1#电动机;12—1#电动机固定板;13—机架底座;14—同步带;15—同步轮;16—工字钢;17—位移传感器;18—钻柱;19—拉压力传感器;20—井筒。 图 3 试验台架结构 Fig.3 Test bench structure |

2.2 钻压加载系统

钻压加载系统由1#电动机、三个同步轮、同步带、两个滚珠丝杠、2#伺服电机固定板、滑动轴承(带座)带和限位开关等组成。伺服电机通过同步轮和同步带连接带动滚珠丝杠旋转,从而使与丝杠上滑座相连接的2#电动机固定板上、下运动,为钻柱施加轴向力,从而模拟钻井过程中的钻压,并且限位开关起到保护装置的作用。钻压加载系统对试验装置施加不同钻压,观察钻压对钻柱运动状态的影响,钻压由1#电动机进行调节。

2.3 旋转系统旋转系统由2#伺服电机、弹性联轴器、动态扭矩传感器、钻柱和顶板等组成,如图 4所示。

|

| 1—2#伺服电机;2—弹性联轴器;3—顶板;4—动态扭矩传感器。 图 4 旋转系统 Fig.4 Rotating system |

伺服电机通过弹性联轴器连接钻柱使其做旋转运动,观察转速和扭矩对钻柱运动状态的影响。试验时,需要较大的轴向力,这样会对电动机造成损害并且对装置造成破坏,故采用弹性联轴器和顶板,将电动机所受的轴向力经过弹性联轴器缓冲后传递到顶板上,从而实现对轴向力的缓冲和转移,保护了电动机和装置的安全。调节2#电动机可以增大或减小试验装置的扭矩和转速。

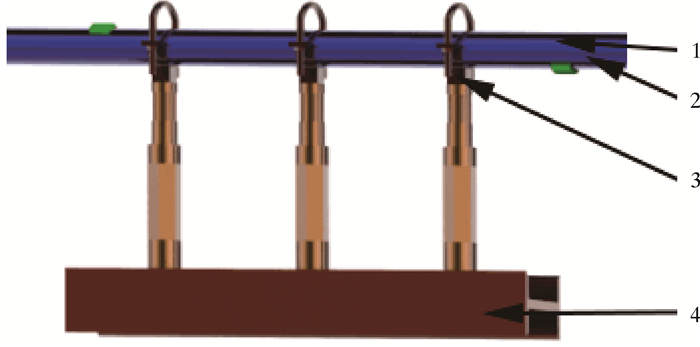

2.4 井身模拟系统井身模拟系统由井筒、钻柱、井筒夹具和工字钢等组成,如图 5所示。井筒材料采用有机玻璃管,并经过粗糙处理来模拟不规则井壁,可以增大钻柱和井筒之间的摩擦,从而有效观测钻柱的运动情况。调节井筒夹具和工字钢的放置位置可实现不同井斜角和方位角的井身结构。

|

| 1—钻柱;2—井筒;3—井筒夹具;4—工字钢。 图 5 井身模拟系统 Fig.5 Wellbore simulation system |

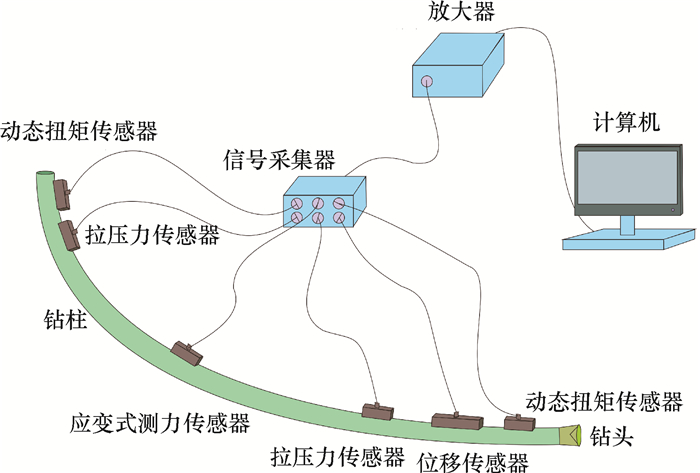

2.5 检测系统

检测系统[17]由计算机、位移传感器、动态扭矩传感器、应变式测力传感器、压力传感器和信号采集模块等组成,如图 6所示。位移传感器放在钻柱水平段,用来检测钻柱的位移量;动态扭矩传感器放在钻柱竖直段和水平段,用来检测钻柱的转速和扭矩;应变式测力传感器用于检测试验时钻柱与井筒的接触压力;拉力传感器安装在钻柱的竖直段和水平段,用来检测钻柱承受的轴向力。

|

| 图 6 检测系统 Fig.6 Detection system |

3 试验装置有限元分析 3.1 强度和稳定性分析

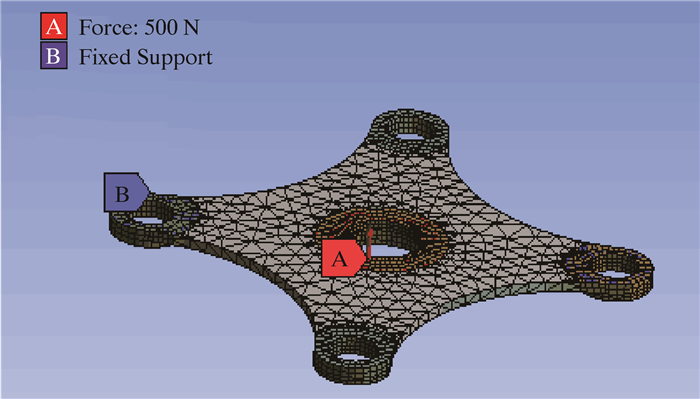

将Creo3.0软件建立的2#电动机固定板文件保存为igs的格式,导入到ANSYS Workbench环境下,使用meshing对模型进行网格划分。支撑板网格划分结果如图 7所示。

|

| 图 7 支撑板网格划分 Fig.7 Support plate meshing |

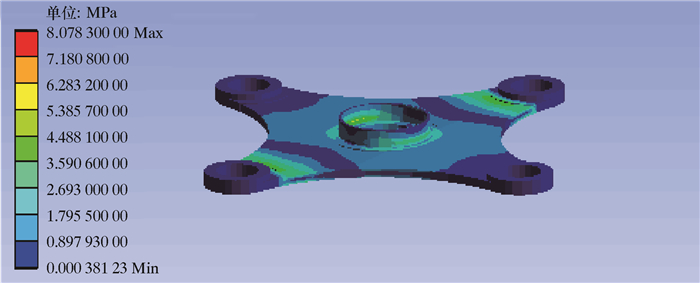

进入static structural模块,将已划分网格的文件导入,将材料定义为结构钢,对支撑板的两端施加固定约束。通过相似原理计算得出,施加的钻压在0~40 N之间,伺服电机和负载装置给予支撑板的压力约为450 N,故选取稍微超过这一范围的载荷,对支撑板的底部施加了500 N的力,并对支撑板与滚珠丝杠螺母接触的两端施加固定约束,查看其应力。当施加500 N的力时,支撑板的应力分布如图 8所示。由图 8可知,支撑板的最大应力为8.078 3 MPa,已知钢的屈服强度355 MPa,因此支撑板的强度可以承受钻压加载过程中产生的力,即满足强度要求。

|

| 图 8 支撑板的应力分布 Fig.8 Stress distribution of the support plate |

3.2 模态分析

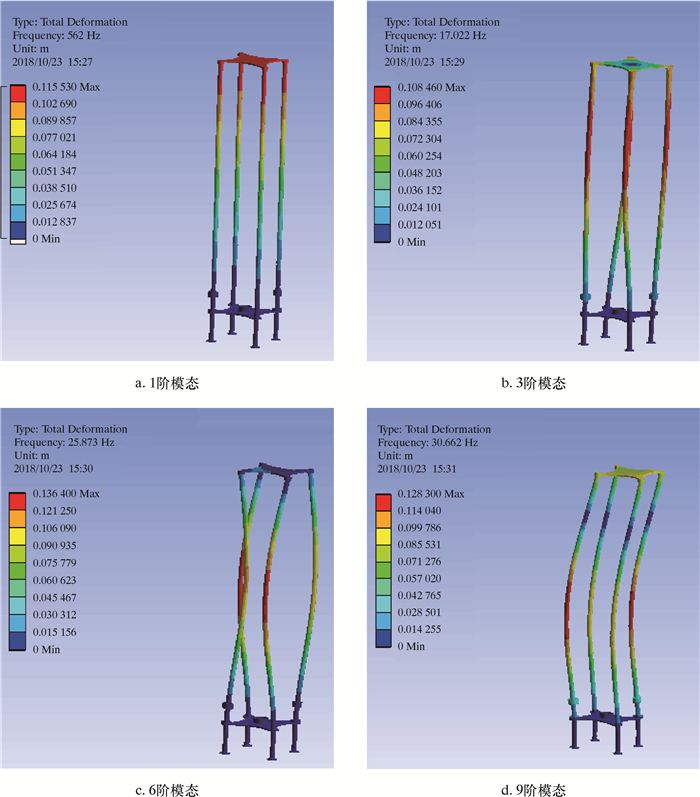

试验装置机架部分的稳定性至关重要,因此对装置的机架部分进行模态分析,检测装置的固有频率,判断其是否稳定。通过ANSYS Workbench对装置的机架部分进行10阶模态分析,查看其固有频率与激励频率是否相等或相近,从而判断是否会产生共振。对机架部分进行模态分析时,结构的振动是低阶固有频率起主导作用,反映整体振动形式;高级模态衰减快,影响较小,因此只列出了机架前10阶的固有频率,分别为5.620、5.639、17.022、25.324、25.506、28.873、25.962、28.342、30.622和30.904 Hz,在这里只截取了1阶、3阶、6阶和9阶的变形图,如图 9所示。1阶模态主要表现为机架在水平方向的弯曲振动,10阶模态主要表现为机架在竖直方向的弯曲振动,3阶和6阶模态主要表现为机架的扭曲振动。

|

| 图 9 机架模态分析结果 Fig.9 Modal analysis of the rack |

根据伺服电动机的转速,通过公式f= n′/60(f代表电动机频率;n′表示伺服电动机的转速,试验转速范围为56.7~312.0 r/min)计算出伺服电动机所产生的激励频率,并将其与模态分析所计算出的固有频率进行对比。通过计算比较,伺服电机在转速为300 r/min左右时,与模态分析所得出的固有频率发生重叠,在进行试验时应注意电动机的转速,以避免发生共振。

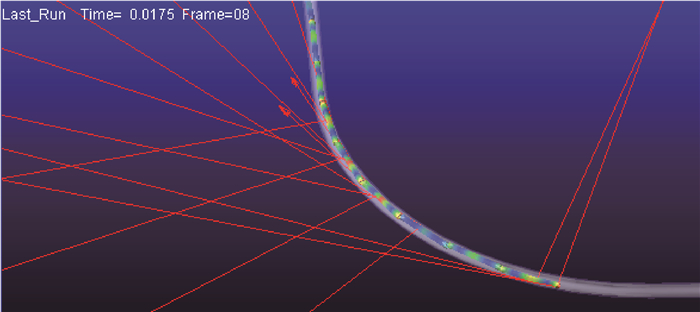

3.3 运动分析根据相似理论计算得到的钻井参数、材料选型和几何尺寸,建立了钻柱-井筒仿真模型,将其导入ADAMS中进行运动仿真。为钻柱施加200 r/min的转速和30 N的钻压,并将钻柱材料定义为PVC管,井筒材料定义为有机玻璃,其余与实际钻井材料相同。钻柱运动分析结果如图 10所示。图 10中红线代表钻柱与井筒之间的接触点和方向,其长短代表着接触力的大小。由此可知,在该试验装置条件下,钻柱发生屈曲变形与井筒发生接触,并在钻压、扭矩和自重条件下进行钻进,与实际情况一致,故该试验装置可正常运行。

|

| 图 10 钻柱运动分析结果 Fig.10 Drill string motion analysis results |

4 结论

(1) 基于相似理论和轴承-转子系统动力学推导出的相似原理,得到试验装置的主要设计和性能参数,设计了具有全井身结构、能够准确测量多种钻井参数的室内钻柱摩阻扭矩测试试验装置。

(2) 考虑到试验装置的强度和稳定性,运用ANSYS Workbench和ADAMS软件对试验装置主要部件进行了强度分析、模态分析和运动分析,分析结果表明该试验装置设计合理且安全可行。

(3) 钻柱摩阻扭矩测试试验装置能够准确反映整体钻柱(竖直段、弯曲段和水平段)的受力情况和运动状态。采用该装置能够有效地模拟钻压、转速、井斜角和方位角等因素对钻柱摩阻扭矩测量的影响。

| [1] |

林元华, 邹波, 施太和. 钻柱失效机理及其疲劳寿命预测研究[J]. 石油钻采工艺, 2004, 26(1): 19-22. LIN Y H, ZOU B, SHI T H. Research on the failure mechanism and fatigue life prediction of drillpipe[J]. Oil Drilling & Production Technology, 2004, 26(1): 19-22. DOI:10.3969/j.issn.1000-7393.2004.01.006 |

| [2] |

李子丰, 梁尔国. 钻柱力学研究现状及进展[J]. 石油钻采工艺, 2008, 30(2): 1-9. LI Z F, LIANG E G. Research and development of drill string mechanics[J]. Oil Drilling & Production Technology, 2008, 30(2): 1-9. DOI:10.3969/j.issn.1000-7393.2008.02.001 |

| [3] |

CHEN D C, SMITH M, PIERRE S L. Advanced drill string dynamics system integrates real-time modeling and measurements[R]. SPE 81093, 2003.

|

| [4] |

CHEN D C. Integrated BHA modeling delivers optimal BHA design[R]. SPE 106935, 2007.

|

| [5] |

MACAVELIA T, SALAHI M, OLSEN M, et al. Biomechanical measurements of surgical drilling force and torque in human versus artificial femurs[J]. Journal of Biomechanical Engineering, 2012, 134(12): 124503. DOI:10.1115/1.4007953 |

| [6] |

FERNANDEZ M A, INCIARTE G, RAMONES R. Halliburton landmark graphics corporation, dynamic analysis of stabilized drilling strings performance in low-dip wells[C]//SPE Latin American and Caribbean Petroleum Engineering Conference. Texas: Society of Petroleum Engineers, 2003: 12-13.

|

| [7] |

NEUBERT M, HEISIG G, FORSTNER I, et al. Verification of an advanced analysis model with downhole bending moment measurements[R]. SPE 93864, 2005.

|

| [8] |

SAMPAIOR, PIOVAN M T, LOZANO G V. Coupled axial torsional vibrations of drill-strings by means of non-linear model[J]. Mechanics Research Communications, 2007, 34: 497-502. DOI:10.1016/j.mechrescom.2007.03.005 |

| [9] |

范永涛, 高德利, 房军, 等. 底部钻具组合动力学特性模拟试验方法研究[J]. 石油机械, 2013, 41(4): 6-10. FAN Y T, GAO D L, FANG J, et al. Research on the simulation test method for dynamic properties of BHA[J]. China Petroleum Machinery, 2013, 41(4): 6-10. DOI:10.3969/j.issn.1001-4578.2013.04.002 |

| [10] |

范永涛, 高德利, 张辉, 等. 底部钻具组合力学特性模拟试验研究[J]. 石油钻探技术, 2013, 41(3): 80-84. FAN Y T, GAO D L, ZHANG H, et al. Simulation and exporimental research on mechanical properties of bottom hole assembly[J]. Petroleum Drilling Techniques, 2013, 41(3): 80-84. DOI:10.3969/j.issn.1001-0890.2013.03.015 |

| [11] |

谢强.模拟底部钻具组合不同运动状态的特征研究[D].青岛: 中国石油大学(华东), 2016. XIE Q. Research on characteristics of the simulation BHA in different state of motion[D]. Qingdao: China University of Petroleum (Huadong), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10425-1018703202.htm |

| [12] |

管志川, 史玉才, 夏炎, 等. 底部钻具组合运动状态及钻进趋势评价方法研究[J]. 石油钻探技术, 2005, 33(5): 24-27. GUAN Z C, SHI Y C, XIA Y, et al. Research on motion state of bottom hole assembly and the evaluation method of drilling tendency[J]. Petroleum Drilling Techniques, 2005, 33(5): 24-27. DOI:10.3969/j.issn.1001-0890.2005.05.006 |

| [13] |

管志川, 靳彦欣, 王以法. 直井底部钻柱运动状态的试验研究[J]. 石油学报, 2003, 24(6): 102-106. GUAN Z C, JIN Y X, WANG Y F. Experimental research on motion behavior of bottom drill string in straight hole[J]. Acta Petrolei Sinica, 2003, 24(6): 102-106. DOI:10.3321/j.issn:0253-2697.2003.06.022 |

| [14] |

虞烈, 刘恒, 谢友柏. 轴承-转子系统动力学[J]. 中国机械工程, 1999, 10(11): 1290-1295. YU L, LIU H, XIE Y B. Dynamics of bearing-rotor system[J]. China Mechanical Engineering, 1999, 10(11): 1290-1295. DOI:10.3321/j.issn:1004-132X.1999.11.029 |

| [15] |

魏文忠.底部钻柱振动特性及减振增压装置设计研究[D].青岛: 中国石油大学(华东), 2007. WEI W Z. Study on vibration characteristics of bottom drilling string and design of drilling string shock absorption & down hole hydraulic pressurizing system[D]. Qingdao: China University of Petroleum(Huadong), 2007. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199219.htm |

| [16] |

王付会.气体钻水平井钻柱力学实验及理论研究[D].成都: 西南石油大学, 2015. WANG F H. Gas drilling horizontal well drill string mechanics experiment and theory research[D]. Chengdu: Southwest Petroleum University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10615-1015605908.htm |

| [17] |

马天寿, 陈平, 何源, 等. 井下工程参数测量短节设计与制造[J]. 机械设计与制造, 2011(11): 23-25. MA T S, CHEN P, HE Y, et al. Design and manufacturing of measurement sub for downhole engineering parameters[J]. Machinery Design & Manufacture, 2011(11): 23-25. DOI:10.3969/j.issn.1001-3997.2011.11.010 |