2. 中国石油大学(北京);

3. 中海石油(中国)有限公司蓬勃作业公司;

4. 中海石油(中国)有限公司天津分公司

2. China University of Petroleum(Beijing);

3. Pengbo Operation Company of CNOOC;

4. Tianjin Company of CNOOC

0 引言

随着油气田开发的不断深入,高效开采剩余油气,提高油气藏采收率已成为油田增储上产的重要组成部分。侧钻井是利用已建成的井筒和地面工程,在老井基础上通过定向侧钻形成新井眼的施工方式,能尽可能多地利用上部老井眼,具有钻井进尺少、钻井周期短的特点,在满足开发目的的同时显著节省资金投入。其中,由于中短半径开窗侧钻较常规侧钻大幅节省进尺、缩短工期、减少钻井费用,得到了广泛应用,施工数量逐年增多。鉴于中短半径开窗侧钻狗腿度大(每30 m井段大于20°)、下套管摩阻大等原因,后期多采用旋转下入法下套管,这给套管螺纹抗扭性能提出了极高要求。常规套管螺纹经常出现因抗扭性能差无法下入到位的问题,亟需设计新型高抗扭套管螺纹。

评估裸眼侧钻实施可行性,不但要分析定向工艺和工具能力能否达到要求,还需对侧钻井眼套管通过可行性进行评价,以满足后期生产需要。中短半径侧钻井套管顺利入井问题,已成为制约裸眼侧钻技术发展的重要因素。套管柱随井眼一起弯曲,受到浮力、摩擦阻力及弯曲应力等附加力作用[1],导致套管下入过程中出现屈曲、摩阻大或密封失效等问题,不利于套管顺利下入。标准套管螺纹的连接强度低于套管本体的连接强度,尤其是抗压缩强度,仅为套管本体的40%~60%。而套管完井设计工程师通常将套管管柱作为一个整体来分析管柱是否满足设计要求,忽略了螺纹环节的影响因素。常规套管因抗扭性能差无法满足旋转入井的条件,易产生卡钻等情况,亟需设计新型螺纹。

为此,本文针对中短半径套管顺利入井难的问题,以提高套管螺纹强度、密封性能及抗扭性能为目的,基于理论分析与试验验证,创新设计出一种高抗压缩的套管螺纹,并在中短半径尾管中得到应用。所得结论对中短半径侧钻技术套管安全入井具有重要的现实意义。

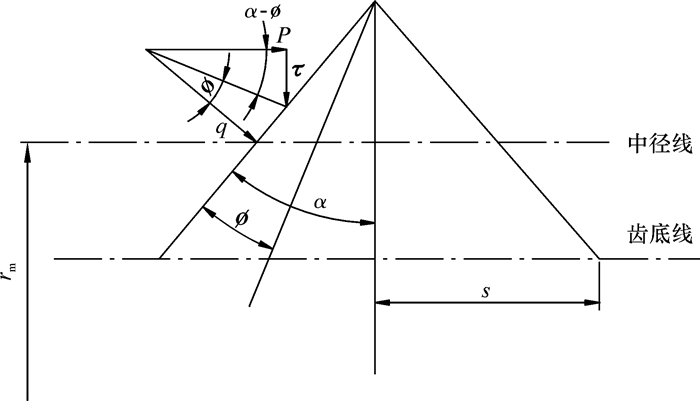

1 新型套管螺纹设计原理套管管柱是由单根套管通过内、外螺纹连接形成的管柱,螺纹是单牙结构在套管本体螺旋分布而成的连接结构。以锯齿形螺纹结构为例,锯齿形螺纹有径向力的产生,使受力情况更复杂,为简化计算,做如下假设:①应力沿径向轴对称分布;②由于体力对受力分布影响很小,可以不考虑体力作用;③螺纹牙受力分布为均匀分布;④所有变形都在弹性范围之内;⑤不考虑上扣扭矩作用产生的齿侧受力。V形螺纹单牙受力如图 1所示。

|

| 图 1 V形螺纹单牙受力图 Fig.1 Forces on the single tooth of V-shaped thread |

把螺纹沿螺纹小径处展开,即可视为一悬壁梁,按照螺纹啮合后内力均衡原理可得:

|

(1) |

|

(2) |

式中:P为管体受轴向力,kN;q为垂直扣牙面法向均布应力,kN;τ为扣面切向均布应力,kN;rm为螺纹中径的

螺纹牙型角α、螺距、锥度依据API 5B标准螺纹参数代入式(1)和(2)进行计算。锯齿形螺纹单牙受力分布极不均匀,第一螺纹单牙与最后一螺纹单牙受力不对称,首牙受力约占总载荷的30%,中间螺纹单牙受力最小。而在实际卸扣试验中,套管螺纹最易发现粘扣的部位是起始螺纹和尾螺纹,也证实了起始螺纹和尾螺纹受力较大。

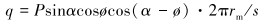

采用ABAQUS软件对API标准偏梯形螺纹和变螺距螺纹特殊扣单牙载荷进行分析,得到螺纹单牙载荷如图 2所示。由图 2可知,标准偏梯形螺纹首牙和尾牙受力较大,中间螺纹受力较小,呈倒抛物线分布,变螺距螺纹单牙受力也呈双倒抛物线分布。因此,目前常用的螺纹结构单牙受力均不一致。根据木桶定律,整体螺纹所承受的载荷取决于受力最小的单牙。因此,理想螺纹结构的受力图应为图 2中理想螺纹载荷曲线,即每一牙受力趋于一致[2],而适用于中短半径旋转入井法套管螺纹的设计理念是,改变螺纹结构使螺纹每一牙受力趋于均衡。

|

| 图 2 螺纹单牙载荷曲线 Fig.2 Loads on the single tooth of different threads |

2 套管螺纹设计及力学分析 2.1 套管螺纹设计

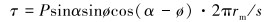

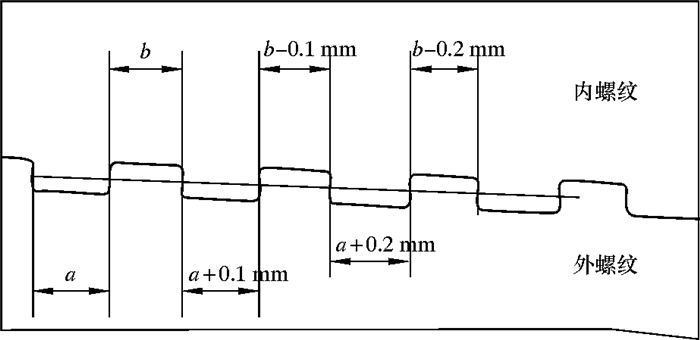

以目前常用的ø177.8 mm(7 in)套管为例,设计参数如下:套管壁厚9.19 mm,套管螺纹每25.4 mm牙数为3.45牙,K值取0.1,即变齿宽和变槽宽设计,每增加1螺距,外螺纹齿宽增加0.1 mm,槽宽减少0.1 mm,相应地内螺纹齿宽减少0.1 mm和槽宽增加0.1 mm。齿宽和槽宽变化图如图 3所示。

|

| 图 3 齿宽和槽宽变化图 Fig.3 Change of tooth width and groove width |

通常认为,套管规格一定时,钢级越高允许通过的狗腿度越大,屈服强度也越高,即在相同的弯曲度下,其越不容易发生屈曲,采用IADC推荐公式和专业的分析软件可得出相同结论。因此,选择P110钢级。

2.2 套管螺纹力学分析根据石油套管接头的结构和受力特点,将其按轴对称问题处理,且将接箍中面处视为对称面,该截面内各点只有径向位移自由度[3-6]。按轴对称结构,忽略螺旋升角影响,整个结构均为各向同性体结构,螺纹和各个密封面的摩擦因数视为0.02。采用大型非线性有限元软件ABAQUS进行建模和分析。

2.2.1 材料参数石油套管常用材料为低碳合金钢,其力学性能符合API SPEC 5Ct-9th。材料参数如表 1所示。

| 材料 | 屈服强 度/MPa |

抗拉强 度/MPa |

弹性模 量/GPa |

泊松比 | 密度/ (kg·m-3) |

| 36Mn2V | 758 | 862 | 209 | 0.3 | 7.85×103 |

2.2.2 接头整体等效应力分析

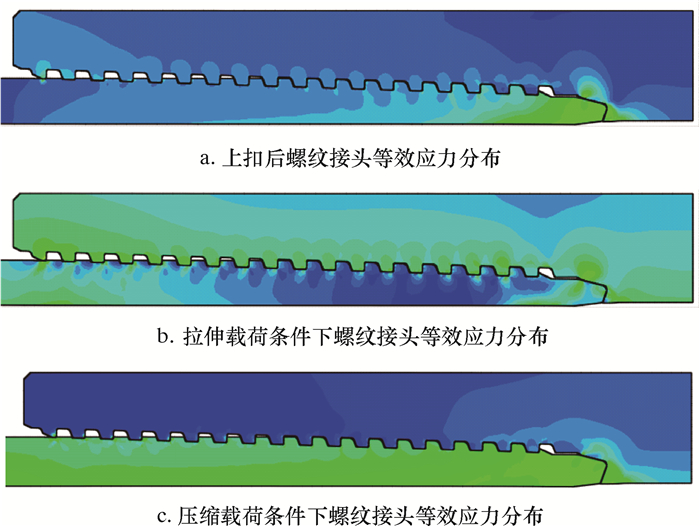

根据设计图纸建立几何模型、网格划分并加密。参照ISO 13679(2002)A系试验法对石油螺纹套管接头进行常温下上扣、轴向拉伸、压缩、载荷逐步施加100%管体等效应力载荷,分析不同载荷条件下接头整体的应力应变情况,结果如图 4所示。

|

| 图 4 接头螺纹的应力应变 Fig.4 Stress and strain of the joint thread |

由图 4a可知,按照预定扭矩机紧到位后,螺纹接头的等效应力最大位置在制扭台阶处,此处离圆弧密封位置较近,纵向距离约2.5 mm,径向距离约10 mm。如在中短半径井中采用旋转入井法时,当旋转扭矩达到一定值时,可能破坏圆弧密封位置,影响螺纹接头的密封性能。因此,建议密封位置后移,以减少制扭台阶对密封位置的影响。

由图 4b可知,对石油套管螺纹接头施加拉伸载荷时,当拉伸载荷达到石油套管本体屈服强度的100%时,螺纹接头仍然保持完好,未出现变形。螺纹接头等效应力最大处集中于螺纹消失处,设计螺纹为锥螺纹[7-9],外螺纹消失处为不完整螺纹。因此,在加工时要考虑不完整螺纹的修磨,去除毛刺等。

由图 4c可知,对石油套管螺纹接头施加压缩载荷时,当压缩载荷达到石油套管本体屈服强度的100%时,螺纹接头仍然保持完好,未出现变形等情况。这说明所设计的螺纹接头抗压缩强度达到管体的100%,螺纹接头的等效应力最大处在制扭台阶处。当压缩载荷超过本体强度时,会破坏接头的密封结构,对螺纹接头的密封性能造成影响。因此,密封位置应后移,以减少制扭台阶对密封位置的影响。

对螺纹接头施加内压及外挤载荷的分析结果表明,所设计的螺纹接头保持完好,未发生破坏。这说明螺纹结构设计合理,其性能满足ISO 13679(2002)标准对石油套管性能的要求。

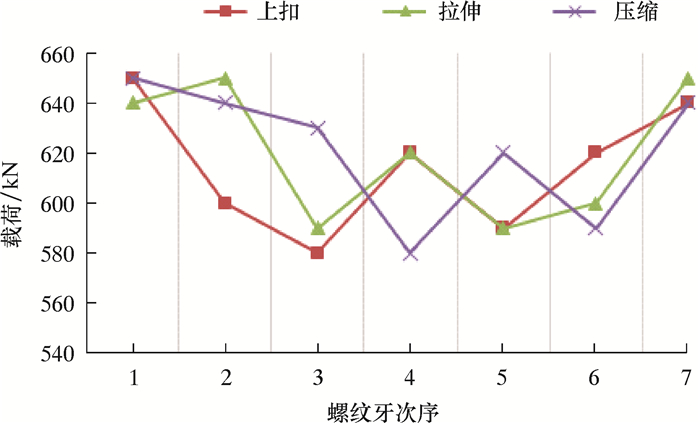

2.2.3 螺纹单牙载荷分析按照ISO 13679(2002)标准对石油套管螺纹接头进行常温下上扣、拉伸及压缩载荷作用,施加100%管体等效应力载荷,分析不同位置下螺纹单牙的载荷情况,结果如图 5所示。

|

| 图 5 螺纹等效应力曲线 Fig.5 Thread equivalent stress |

由图 5可知,对石油套管螺纹接头进行常温下上扣、压缩和拉伸作业时,逐步施加载荷,不同位置下螺纹的等效载荷趋于一致,中间位置螺纹的应力载荷得到提高,达到理想螺纹结构的受力效果。因此,此种变齿宽和变槽宽、螺距不变的结构设计使螺纹各牙受力趋于均匀,可提高螺纹接头的整体性能。

3 试验及应用 3.1 螺纹结构失效试验结合有限元分析结果,对螺纹结构进行适当调整,即把密封结构位置后移,以消除各载荷条件对密封结构的影响,确立了最终图纸,并加工出尺寸为ø177.8 mm×9.19 mm的P110钢级样品,委托第三方进行了实物验证。试验方法参照ISO 13679(2002)标准,顺利通过上卸扣试验5次、拉伸失效试验、静水压试验、内压爆破试验、外压密封试验、外压挤毁试验和抗弯曲试验等[10-13]。通过实物失效试样试验可知,所送试样失效位置均发生在管体处,这说明新设计的螺纹结构达到或超过套管本体强度,具有较高的可靠性。

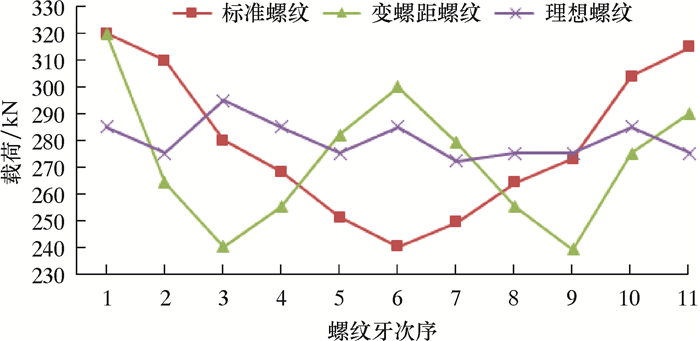

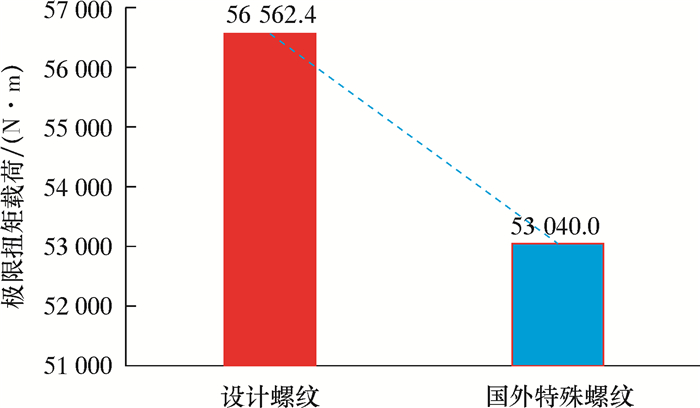

3.2 螺纹结构极限抗扭性能对比分析在实验室中针对新设计的螺纹结构抗扭性能进行对比试验和分析,结果如图 6所示。由图 6可知,新设计的螺纹结构极限抗扭载荷同API标准套管相比提高46.1%,相对于同规格同钢级的特殊螺纹,极限抗扭载荷提高了6.64%。

|

| 图 6 极限扭矩分析图 Fig.6 Ultimate torque analysis chart |

3.3 现场应用

新设计的变齿宽和变槽宽且螺距不变的石油套管先后在国内某油田应用10井次,10口井均为难度较大的定向井或水平井,其中最具代表性的是S1井与H1井。S1井是典型的定向井,设计井深约4 900 m,井斜59.4°,尾管下入难度较大。在尾管下入过程中,划眼浮鞋遇阻情况下,顶驱施加36 786 N·m的扭矩后,尾管顺利通过并被送至目的位置,螺纹参数良好。

H1井是典型的水平生产井,最大井斜达90°,对尾管螺纹的抗扭性能、抗弯性能以及密封性能要求较高,下入难度极大。在上扣作业过程中,整个下入过程用时仅3 h,且未发现粘扣现象,螺纹参数良好。

4 结论(1) 在施加压缩、拉伸载荷及上扣等工况下,新设计的套管螺纹接头保持完好,应力较大处在制动台阶处,考虑到密封结构的影响因素,对密封位置进行了后移,在满足要求工况下保证了螺纹的密封性能。

(2) 在施加压缩、拉伸载荷下,新设计的螺纹各牙受力趋于理性化结构,提高了螺纹结构抗拉及抗压缩性能。

(3) 实物试验结果表明,试样失效均发生在套管本体位置,新设计的套管螺纹接头满足强节点弱构件的要求,可与套管本体实现等强连接,达到预期设计要求。

(4) 与国外高抗扭尾管螺纹对比,新设计的套管螺纹接头极限抗扭载荷超过国外同类产品。

(5) 新设计的石油套管螺纹接头先后在现场应用10井次,通过增大扭矩、旋转入井,均到达预定位置。该螺纹接头适用于中短半径侧钻旋转入井法下套管作业,具有良好的应用前景和较高的推广价值。

| [1] |

王德新, 于润桥. 套管柱在水平井弯曲段的可下入性[J]. 石油钻探技术, 1997, 25(1): 12-13, 40. WANG D X, YU R Q. Tradability of casing string in the curved section of horizontal well[J]. Petroleum Drilling Technology, 1997, 25(1): 12-13, 40. |

| [2] |

李淑涛, 王东胜. 一种高抗扭矩套管螺纹的研制[J]. 中国海洋平台, 2016, 31(1): 96-100. LI S T, WANG D S. The design and development of a high anti-torque casing thread[J]. China Offshore Platform, 2016, 31(1): 96-100. DOI:10.3969/j.issn.1001-4500.2016.01.017 |

| [3] |

张永强, 刘立, 陆金福, 等. 基于API圆螺纹的气密封螺纹开发及评价[J]. 天然气工业, 2017, 37(5): 68-75. ZHANG Y Q, LIU L, LU J F, et al. Development of gas-tight threads based on API round threads and its evaluation[J]. Natural Gas Industry, 2017, 37(5): 68-75. |

| [4] |

李小兵, 胡志立. 基于静态模型和应变率模型的特殊螺纹接头有限元分析[J]. 钢管, 2017, 46(4): 62-65. LI X B, HU Z L. Finite element analysis of premium connection based on static model and strain rate model[J]. Steel Pipe, 2017, 46(4): 62-65. DOI:10.3969/j.issn.1001-2311.2017.04.013 |

| [5] |

胡志立. 套管特殊螺纹接头性能有限元仿真分析[J]. 钢管, 2017, 46(5): 64-67. HU Z L. Finite element simulation analysis of performance of casing premium connection[J]. Steel Pipe, 2017, 46(5): 64-67. DOI:10.3969/j.issn.1001-2311.2017.05.015 |

| [6] |

王珂, 王双来, 朱世东, 等. J55特殊螺纹接头油管的强度性能分析[J]. 机械强度, 2016, 38(4): 799-804. WANG K, WANG S L, ZHU S D, et al. Strength properties analysis of J55 tubing premium connection[J]. Mechanical strength, 2016, 38(4): 799-804. |

| [7] |

孙建安, 王琍. 快速上扣螺纹接头的有限元分析及优化设计[J]. 宝钢技术, 2013(3): 18-24. SUN J A, WANG L. Finite element analysis and design optimization of fast connection[J]. Bao-Steel Technology, 2013(3): 18-24. DOI:10.3969/j.issn.1008-0716.2013.03.005 |

| [8] |

邱吉, 高建昌. 油管高抗扭矩螺纹连接结构的设计[J]. 石油管材与仪器, 2018, 4(2): 13-15. QIU J, GAO J C. Design of threaded connection structure with high torque resistance for tubing[J]. Petroleum Instruments, 2018, 4(2): 13-15. |

| [9] |

庄保堂, 邓传光. 中短半径水平井弯曲井段套管受力分析[J]. 钻采工艺, 2006, 29(5): 80-81. ZHUANG B T, DENG C G. Force analysis of casing in the curved portion of medium and short radius horizontal wells[J]. Drilling and Production Technology, 2006, 29(5): 80-81. DOI:10.3969/j.issn.1006-768X.2006.05.027 |

| [10] |

袁光杰, 姚振强. 油套管螺纹连接抗粘扣技术的研究现状及展望[J]. 钢铁, 2003, 38(11): 66-69. YUAN G J, YAO Z Q. Recent situation and future of anti-galling technique for API round thread[J]. Iron & Steel, 2003, 38(11): 66-69. DOI:10.3321/j.issn:0449-749X.2003.11.018 |

| [11] |

王善永, 杨俊义, 宋志平. 几种特殊套管螺纹接头[J]. 石油矿场机械, 2005, 34(4): 83-85. WANG S Y, YANG J Y, SONG Z P. Sorts of special casing thread connections[J]. Oil Field Equipment, 2005, 34(4): 83-85. DOI:10.3969/j.issn.1001-3482.2005.04.026 |

| [12] |

周星, 高学仕, 李文勇. 双级套管螺纹连接有限元分析[J]. 管道技术与设备, 2009(5): 31-32. ZHOU X, GAO X S, LI W Y. Finite element analysis of two-step casing connection[J]. Pipeline Technology and Equipment, 2009(5): 31-32. DOI:10.3969/j.issn.1004-9614.2009.05.010 |

| [13] |

马刘宝, 朱靖, 赖兴涛. 油套管螺纹粘扣原因分析及研究现状[J]. 钢管, 2011, 40(3): 27-30. MA L B, ZHU J, LAI X T. Analysis of causes for oil tubing/casing galling failure and development of anti-galling technique[J]. Iron & Steel, 2011, 40(3): 27-30. DOI:10.3969/j.issn.1001-2311.2011.03.005 |