2. 中国石油大学(北京)机械与储运工程学院

2. College of Mechanical and Transportation Engineering, China University of Petroleum(Beijing

0 引言

随着油气开采进入深海模式,深海的低温高压环境更有利于水合物的生成并使蜡结晶从而堵塞海底管道,一旦管道中形成了水合物或者蜡结晶,轻则影响管道的运输能力,重则会引发重大的工程事故。

保温类型可分为被动保温和主动加热两种形式[1]。对于深水中的海底管道而言,依靠材料的性能进行保温的方式对材料要求极高,包括材料需要满足高强度、高硬度、高抗静水压力和抗蠕动性,导致保温的价格相当昂贵[2]。在被动保温的过程中,往往会使用注入化学试剂来抑制水合物的生成和蜡的沉积,但是化学试剂的注入量需要经过严格的计算,因为化学试剂的注入往往会减少管道的运载量。对于被动保温而言,最致命的缺点就是在关井和开井的过程中反而会因为被动保温而促进蜡结晶和水合物的生成[3]。

目前,我国大多数采取海上平台加热并结合双层保温管道、化学注入试剂和清管等措施来保证常规、短距离输油管道的输送安全,这就需要占地较大的电加热设备。对于稠油或者长距离的油气输送而言,则无法保证其输送的安全性。对于深水低温高压环境和长距离回接,无疑需要更简单、更高效的保温措施。直接电加热(DEH)技术能够很好地解决长距离油气输送管线在停井工况时因热量散失而引起的流动保障问题,这也就使得对于DEH技术的研究具有极高的学术价值。目前的DEH技术应用已经发展到最长距离42 km,可安装最大深度达到1 070 m[4]。

笔者采用数值模拟的方法,从多学科的角度分析了现今国外用于解决海底输油管道流动保障问题的极具工程意义的DEH技术,从传热学的角度出发,研究了在电磁、热、流三大物理场共同作用下的DEH技术。笔者通过建立电磁热耦合模型,研究了DEH技术应用于瞬态停井工况下整个管道温度的变化规律,得到了加热电流、加热时间和温度三者之间的相互关系。研究结果可为DEH技术的实际工程设计提供重要的参考依据。

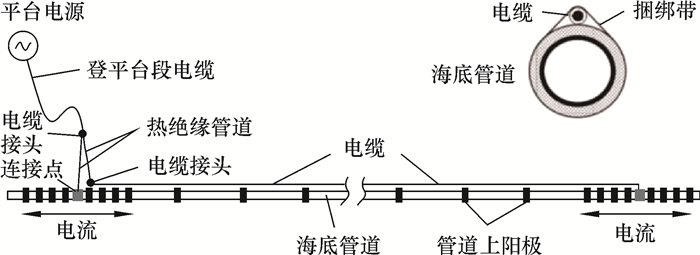

1 DEH系统简介DEH系统工作原理如图 1所示[5]。该系统利用焦耳热效应对管道进行加热,即在海底管道的钢管两端通交流电,使钢管产生焦耳热效应而成为一个恒定热源,对管道内输送的油气进行直接加热进而确保油气正常输送。

|

| 图 1 直接电加热系统原理图 Fig.1 Schematic diagram of direct electric heating system |

DEH系统主要是由一根铜线构成的单芯电缆,其一端接柔性立管的底端和平台相连,另一端接被加热管道使得电缆和管道形成一条闭合的单相电路。其中,单芯电缆采用外捆绑的方式捆绑在管道上,类似“子母管”,该形式可采用湿式安装方式,安装简单,且能防止电缆在海管中因为热应力而引起管道和电缆的应变。这也是DEH技术发展以来,最为常见的结构形式。

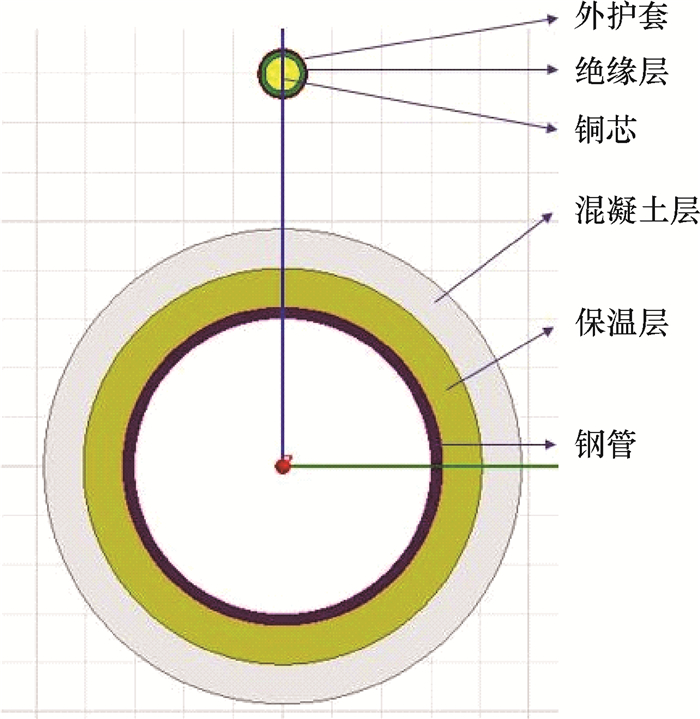

2 电磁热耦合建模 2.1 模型主要参数选择 2.1.1 管道和油液参数管道和油液参数以南海某油田为基础[6],管道规格为ø323.9 mm×11.1 mm,保温层厚度为40.0 mm,混凝土厚度为40.0 mm,油液比热容为1 880 J/(kg·℃),油液黏度为0.048 Pa·s。

2.1.2 电缆参数遵循电缆中铜线的尺寸标准[7],圆铜导体的横截面积通常为95、120、150、185、240、300、400、500、630、800、1 000、1 200、1 400、1 600和1 800 mm2。对于承载1 000 A电流的电缆,通常选用铜线的横截面积大于500 mm2。电缆的模型分为三层,最内层为铜线,最外层为发泡聚乙烯的外护套,中间层为由交联聚乙烯(XLPE)制成的绝缘层。外护套的尺寸根据规范确定[8]。

电磁有限元模型如图 2所示。

|

| 图 2 电磁有限元模型 Fig.2 Electromagnetic finite element model |

2.1.3 电流及频率

在DEH技术的实际工程案例中,无论是浅水还是深海,电缆中的电流都基本处于600~2 000 A。电流频率选择工业工频的低频段,即50~400 Hz进行研究。

管道输送距离选为18 km,考虑管道沿程温降的影响,将正常工况下,不同距离处管道内的油液温度作为瞬态传热的初始温度进行分析。对于停井工况而言,可以不考虑流体流动对于传热的影响,也可忽略输油量大小,且电磁热效应单位长度分布均匀,不会随着管道距离的增加而发生改变,故模型建立时可以选择单位长度进行建模。

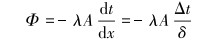

2.2 边界条件定义对于深海管道热能的传递而言,油气介质与管道之间为热对流方式,管道内壁与外壁之间为热传导方式,管道最外层和外界低温海水之间为热对流方式。对于深海管道热传导问题,可忽略轴向的热传导,可以看成一维问题进行求解。热传导方程遵循傅里叶定律,其基本原理在于两个接触物体之间的热流量相等[9],如式(1)所示。

|

(1) |

式中:Φ为热流量,W;λ为导热系数,W/(m·℃);A为传热面积,m2;t为温度,℃;δ为导热壁厚,m。

深海管道属于多层圆筒壁传热模型,其稳态导热问题的分析解满足公式(2)[9]。

|

(2) |

式中:λi为第i层材料的导热系数,W/(m·℃);t1为最内层油液温度,℃;l为管道长度,m。

对于应用于停井工况的DEH技术而言,在电磁效应作用下的钢管产生焦耳热效应,为内热源,其导热微分方程如式(3)所示。

|

(3) |

式中:τ为时间,s;ρ为密度,kg/m3;C为比热容,J/(kg·℃);

对于深海管道热对流问题,内部流体与管道内壁存在对流传热,外部海水与管道外壁存在对流传热。对于对流传热形式而言,主要满足牛顿冷却公式,如式(4)所示。

|

(4) |

式中:α为对流传热系数,W/(m2·℃)。

对于对流传热的求解,本质是在定解条件下对对流传热微分方程组中的质量守恒方程、动量守恒方程和能量守恒方程进行求解[10]。

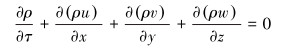

流体的质量守恒方程为:

|

(5) |

式中:τ为时间,s;x、y、z为笛卡尔坐标,m;u、v、w为笛卡尔速度分量,m/s。

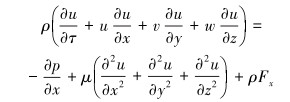

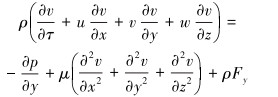

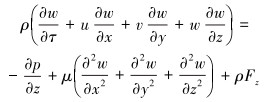

动量守恒方程方程组为:

|

(6) |

|

(7) |

|

(8) |

式中:p为压力,Pa;μ为黏度,Pa·s;Fx、Fy、Fz为笛卡尔单位质量力分量,N/kg。

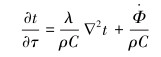

能量守恒方程为:

|

(9) |

式中:Q表示单位时间内油气的导热能、对流换热能和内热源能之和,W表示体积力和表面力做功,ΔE为热力学能和动能的改变量。

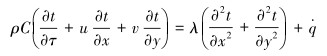

对于深海管道DEH技术而言,其能量守恒方程的微分方程为:

|

(10) |

式中:λ为导热系数,W/(m·℃);

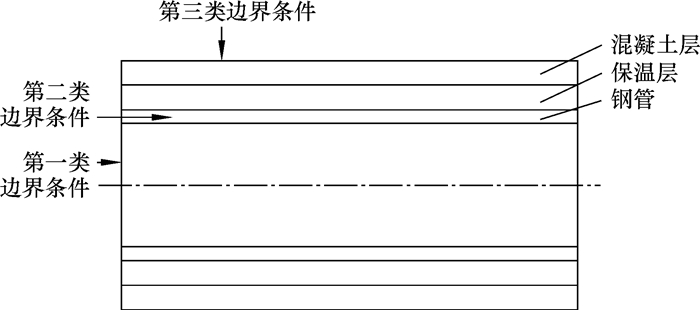

停井工况下,管道内油液并不流动,忽略流速对温度传热的影响,忽略输油量的大小,且电磁热效应单位长度分布均匀,不会随着管道距离的增加而发生改变,故模型建立时取3 m管段为单元,假定单元内部油气温度一致,忽略沿程摩擦热损。将正常工作下不同管段处的沿程温降作为管段的初始温度,对于定解条件而言,在管段端面添加第一类边界条件,定义油气出口的初始温度为固定值。在停井工况时,DEH在电磁效应下,钢管的焦耳热使得其自身成为一个恒定功率的热源,即通过电磁热耦合的方式给钢管添加第二类边界条件。深海管道大面积与海水直接接触,通过自然对流换热进行热交换,即在管道外表面添加第三类边界条件。

对于停井工况下DEH的瞬态传热分析,其边界条件如图 3所示。

|

| 图 3 瞬态工况下直接电加热边界条件 Fig.3 Direct electric heating boundary conditions under transient working conditions |

2.3 耦合基本过程

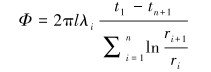

建立电磁模型,对麦克斯韦方程组进行求解,得到在DEH下电磁效应生成的焦耳热。ANSYS Wokbench可以根据物理场是否与时间有关而进行稳态和瞬态传热分析。对于瞬态传热分析而言,多是在稳态分析初始温度分布的前提下去研究温度场和时间的变化。本文所研究的对象是电磁场、流场和温度场所引起的传热问题。在多物理耦合场中,有直接耦合法和顺序耦合法。直接耦合法是指在一个分析中采用耦合单元方式进行仿真,特点是同时求解所有自由度,数学上通常采用矩阵耦合法,在ANSYS软件中采用耦合单元实现。顺序耦合法是指采用两个或两个以上的分析过程,其中将一个分析的结果作为另外分析的“载荷”,按执行方式又分为单向耦合和双向耦合,双向耦合可以同步求解不同物理量。顺序耦合法的特点是:至少要有一次迭代。数学上通常采用矢量耦合法。考虑到电磁和流体之间并不会有相互作用,故本文数值分析采用顺序耦合法,将电磁的热效应结果作为输入条件加载至传热分析中,进行电磁热耦合。

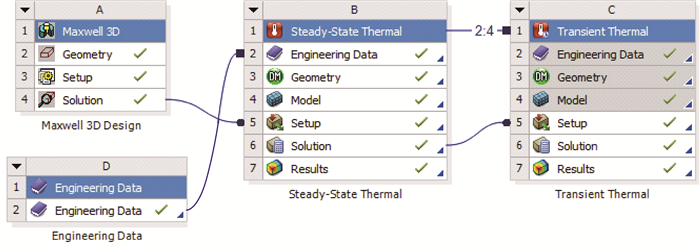

电磁热耦合分析框架图如图 4所示。图 4中,A板块为三维电磁板块,由于ANSYS Workbench中并不含油液参数,所以需要新增材料D板块,也可根据混凝土层的含水量不同而修改软件默认的密度等参数。B、C板块为热分析板块。

|

| 图 4 瞬态工况下直接电加热耦合框架图 Fig.4 Direct electric heating coupling frame diagram under transient working conditions |

3 停井工况下管道瞬态传热分析 3.1 沿程温降

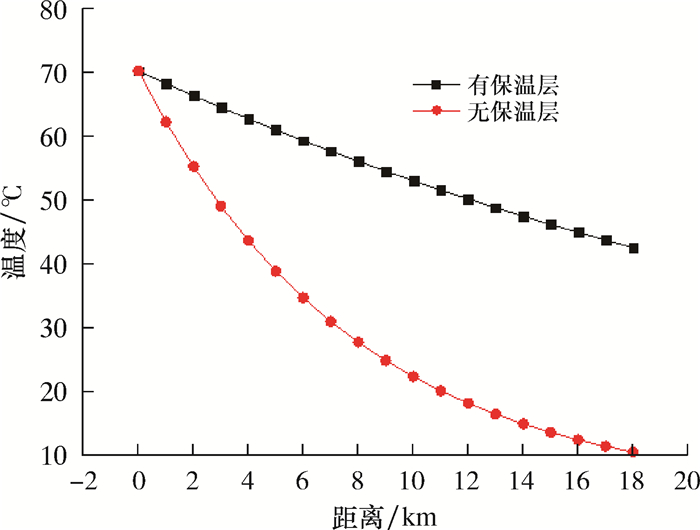

停井工况下,管道温度的变化会以正常工况时的温度为温降初始条件。在正常工况下,管道输送油气的温度会随着输送距离产生沿程温降。结合苏霍夫沿程温降的理论计算公式,并选取上述油田数据,得到正常工作时的沿程温降,如图 5所示。

|

| 图 5 深海管道沿程温降曲线图 Fig.5 Temperature drop along the deep water pipeline |

由图 5可知,输送管道末端,温度往往最低,且与输出端口相比,温度甚至会降低30 ℃左右。工程上通常将25 ℃作为判定水合物和蜡结晶生成的临界温度指标。由图 5中两条曲线可知,保温层的设计使得沿程温降得到很好的改善并且保证了正常工作状态下都不会达到水合物和蜡结晶生成的临界温度。但由于受到沿程温降的影响,管道末端油液温度在降低30 ℃的基础上,一旦进入停井工况,随着时间的延长,温度很有可能降低至25 ℃以下而生成水合物并使蜡结晶。因此,对停井工况下的管道进行瞬态传热分析尤为重要。

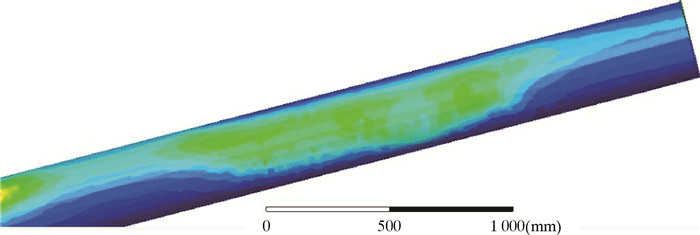

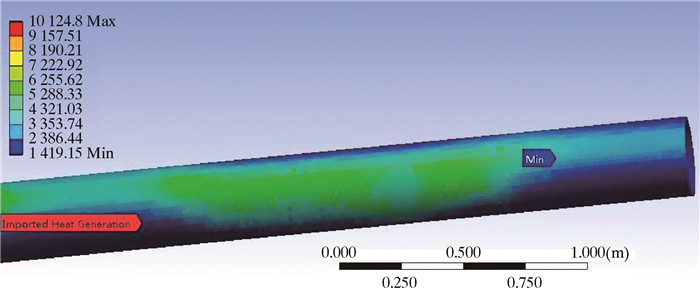

3.2 径向温度分布停井工况下,各节管段的初始温度会以沿程温降的温度作为初始状态进行温降,并且将电磁作用下钢管生成的焦耳热作为恒定热源添加至瞬态热分析中。图 6和图 7分别展示了三维Maxwell钢管生成的焦耳热分布和耦合到瞬态传热分析中的恒定热源密度分布。

|

| 图 6 钢管焦耳热分布图 Fig.6 Joule heat distribution of steel tube |

|

| 图 7 瞬态传热分析中钢管热流密度分布图 Fig.7 Heat flux density distribution of steel tube in transient thermal analysis |

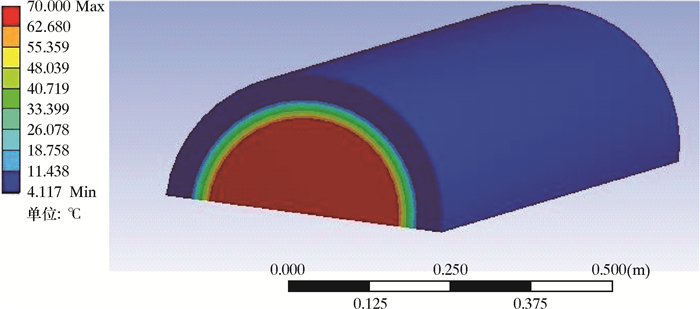

在耦合了管道电磁作用下产生的恒定热源后,可以看出整个管道径向端面的初始温度分布,如图 8所示。由图 8可知,温度沿着径向分布呈现分层分布规律,油液中心温度最高,混凝土层温度最低。从图 8可以清晰地看出钢管壁、保温层以及混凝土层的温度分布,保温层对于热量的传递起到了很好的隔绝作用。

|

| 图 8 管道初始传热温度场分布图 Fig.8 Initial temperature field distribution of the pipeline |

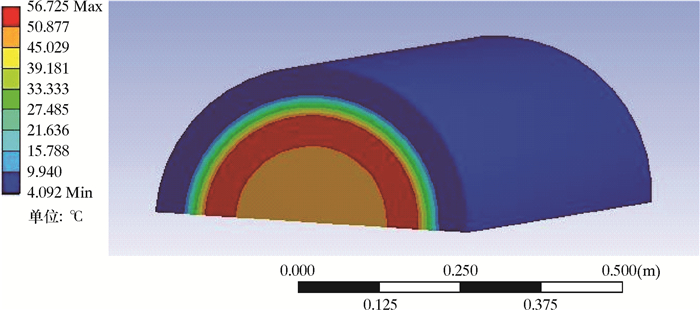

在恒定热源的一定功率下,随着时间的延长,发现油液的径向温度分布发生变化,其径向温度分布会出现如图 9所示的现象。由图 9可知,在一定功率和一定加热时间下,只要钢管的热源给予的功率足够大,就会导致温度的传热效应是从钢管高温层向两个方向传递:一是沿着管道中心传递起到加热作用,二是沿着海水层传递。因此,DEH技术应用中,管道中的油液最低处并不一定是自然冷却状态下的钢管层边缘。

|

| 图 9 直接电加热作用下管道传热温度分布 Fig.9 Temperature distribution of pipeline under direct electric heating |

3.3 沿程加热效应

停井工况下,管道内油液并不流动,可忽略流速对温度传热的影响。取一定长度的管道作为单元,并将正常工况下不同管段处的沿程温降作为管段的初始温度,在管段端面添加第一类温度边界条件,采用电磁热耦合的方式给钢管添加第二类边界条件,即热流功率,对混凝土层的外层添加第三类边界条件,即对流换热系数与环境温度,进行沿程加热效应的研究。

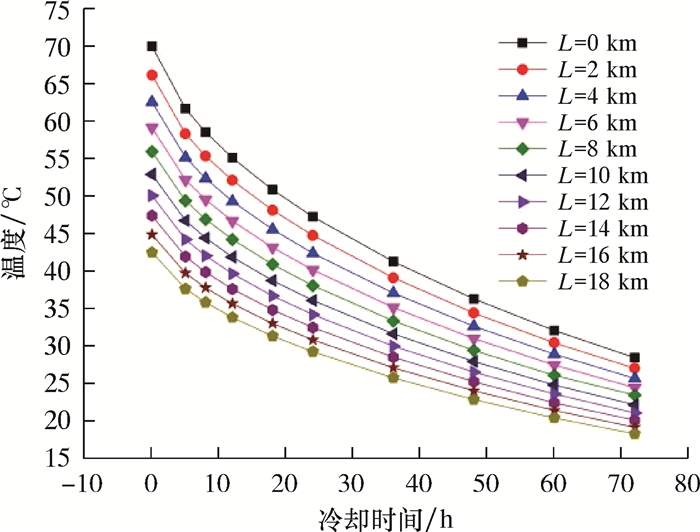

3.3.1 自然温降下温度随时间的变化关系无DEH加热,不同起始温度条件下,冷却时间与温度的关系如图 10所示。图 10中L表示输送距离。由图 10可知,自然冷却的温降变化会随着出口油液的温度不同而发生变化,但其分布规律不变,随着冷却时间的增加,冷却速度因为油液与环境之间的温差缩小而不断减小。

|

| 图 10 冷却时间与温度的关系 Fig.10 Cooling time versus temperature |

结合图 5可知,当油田出油口温度为70 ℃时,管道末端温度会降低至40 ℃左右,若此时停井,35 h左右就能达到水合物和蜡结晶生成的临界温度。对于油田开采的中后期阶段,这个时间会更加短暂。然而对于深海管道而言,由于海洋环境复杂,离岸距离远,其修井停井时间往往特别长,这也验证了自然温降下不能仅仅依靠保温层的保温效果来确保油气的安全输送。

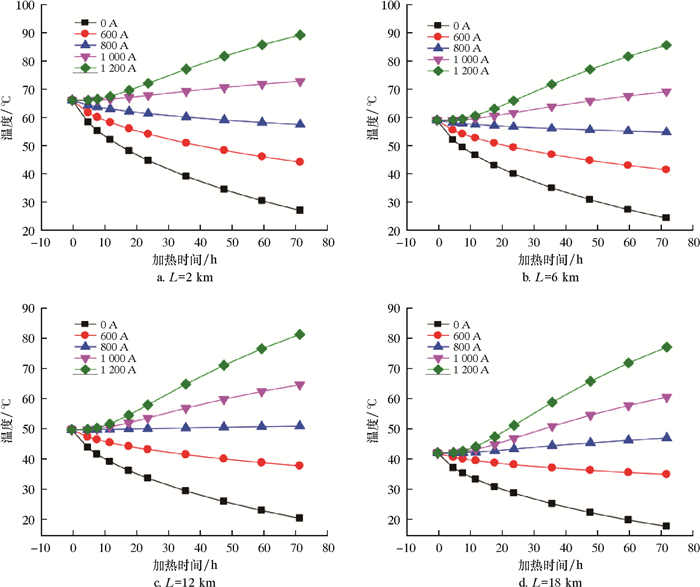

3.3.2 DEH电加热下电流大小与时间的关系选取上述钢管尺寸,其中分别通有600、800、1 000和1 200 A交流电,得到不同输送距离处DEH电流与加热时间的关系曲线,如图 11所示。由图 11可知:当电加热电流较低时,能够起到延缓温降的作用;在电功率较高时,可以一开始就维持管道内部的温度,并不断升温,升温效果显著,到电加热中后期,1 h能升温0.5~1.0 ℃。

|

| 图 11 直接电加热电流与加热时间的关系曲线 Fig.11 Direct electric heating current versus time |

通过对管道内油液温度与DEH电流和时间之间关系的研究,得到DEH的加热规律:加热效率先慢后快,不会因为初始温度的不同而发生较大改变。这也从侧面揭露了DEH技术的加热时间至少应在8 h以上以便达到加热效果。

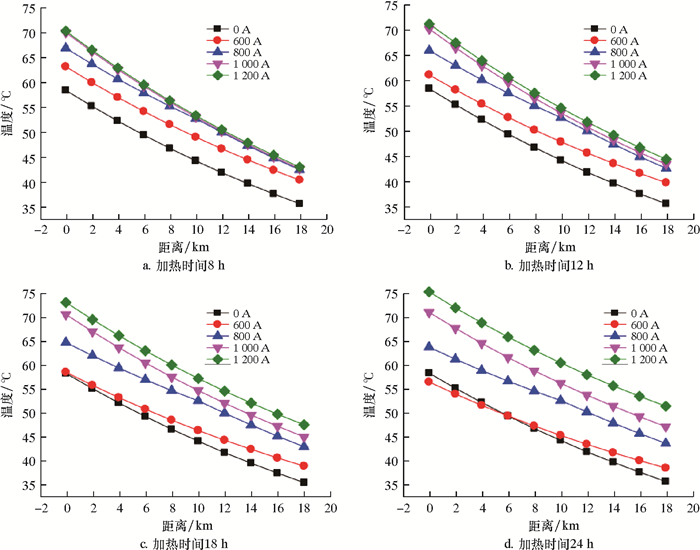

3.3.3 DEH电加热下电流大小对沿程温度分布的影响由上述规律可知,DEH电加热效果在所选取的案例下,前8 h的加热效果非常不明显。因此在研究不同电流对于沿程温度分布影响时,选择了8、12、18和24 h作为加热时间节点,得到不同电流下沿程温度分布曲线,如图 12所示。由图 12可知:应用DEH技术后,管道内油液的温度都得到了明显的提升,再次肯定了DEH的加热效应。DEH技术的应用会对沿程温降的分布产生影响,且分布规律基本一致,最终的沿程温降曲线几乎是在自然温降的基础上整体提升一定的温度。对于加热时间较长的DEH技术应用,加热电流越大,油液升温效果越明显。对于稠油或者油田开发后期,水合物和蜡结晶生成的临界温度较高,即可采用较大电流进行加热,这样可以使得整条输油管道中的油液有很明显的升温效应。

|

| 图 12 直接电加热不同电流下沿程温度分布曲线 Fig.12 Temperature distribution along pipeline under different currents in direct electric heating |

由600 A电流的沿程温降和最初的沿程温降曲线可知,在这个加热电流的作用下,整个管道的散热功率大于加热功率。在输油管道的前段,油液的温度会随着时间的延长而降低,但降低速度比自然降低速度更慢,管道中后段的油液温度会高于初始温度,有很明显的加热效果。考虑到停井工况时,管道末端往往是温度最低端,最容易形成水合物和蜡结晶,这就为DEH的设计提出另一个参考意见:合理的加热电流下,可能会使得前半段管道内油液温度降低,后半段温度升高,但整个管道内的最低温度高于水合物和蜡结晶的临界温度。

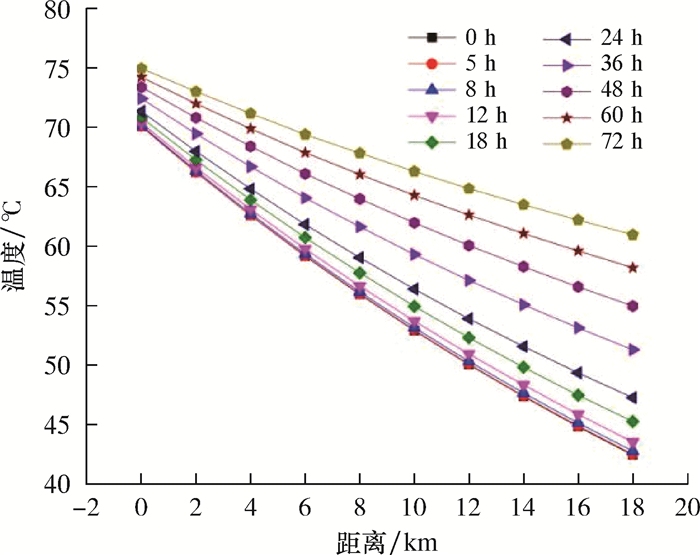

3.3.4 DEH电加热下加热时间对沿程温度分布的影响选取上述钢管尺寸,钢管中通有1 000 A的加热电流,研究DEH技术下加热时间与沿程温度分布之间的关系。不同加热时间下的沿程温降曲线如图 13所示。

|

| 图 13 直接电加热不同加热时间下的沿程温降曲线 Fig.13 Temperature drop along the pipeline under different time in direct electric heating |

由图 13可知,DEH技术在1 000 A加热电流的工况下,在加热8 h之后才开始体现出加热效果,再次证明了DEH的加热效果需要时间去体现,即不可能通过8 h以内的DEH技术去加热管道内的油液温度。对于DEH技术而言,油液与外界环境温差越小,加热效果越明显。对于输油管道而言,管道的末端温度较低,属于水合物和蜡结晶容易生成的危险端,DEH技术对管道油液低温的危险端起到了很好的加热作用。对比自然温降曲线,在36 h之后会达到水合物和蜡结晶生成的临界温度,而采用了1 000 A电流的DEH技术后,整条管道的最低温度也能维持正常工作状态。

4 结论(1) 停井工况下油管自然冷却过程中温度呈层间分布规律,DEH加热不会改变层间分布规律,但会使得油液中的最低温度位置发生变化。

(2) 加热电流较小时,能起到延缓温降的作用,加热电流较大可从一开始直接升温。加热效率先慢后快,不会因为初始温度的不同而发生较大改变。DEH电加热升温效果显著。

(3) 加热电流越大,油液升温效果越明显,但加热时间过短,过高的加热电流对加热效果影响不大。

(4) 油液与外界环境温差越小,加热效果越明显。对于输油管道而言,管道的末端温度较低,是水合物和蜡结晶容易生成的危险端,DEH技术对管道油液低温的危险端起到了很好的加热作用。对比自然温降曲线,在36 h之后会达到水合物和蜡结晶生成的临界温度,而采用1 000 A电流的DEH技术后,整条管道的温度始终维持正常工作状态。

| [1] |

相政乐, 蒋晓斌, 张晓灵, 等. 海底保温管道技术发展概况[J]. 石油石化节能, 2010, 26(10): 56-59. XIANG Z L, JIANG X B, ZHANG X L, et al. Development of submarine insulation pipeline technology[J]. Petroleum and Petrochemical Energy Conservation, 2010, 26(10): 56-59. DOI:10.3969/j.issn.1002-641X.2010.10.015 |

| [2] |

张红磊, 韩文礼. 国外海洋管道防腐保温技术现状与发展趋势[J]. 石油工程建设, 2009, 35(1): 26-29. ZHANG H L, HAN W L. Current status and development trend of anti-corrosion and thermal insulation technology for marine pipes in foreign countries[J]. Petroleum Engineering Construction, 2009, 35(1): 26-29. DOI:10.3969/j.issn.1001-2206.2009.01.008 |

| [3] |

侯磊, 张劲军. 基于流动保障的海底油气管道安全策略与技术[J]. 中国海上油气, 2004, 16(4): 285-288. HOU L, ZHANG J J. Safety strategy and technology of submarine oil and gas pipeline based on flow guarantee[J]. China Offshore Oil and Gas, 2004, 16(4): 285-288. DOI:10.3969/j.issn.1673-1506.2004.04.016 |

| [4] |

ANSART B, MARRET A, PARENTEAU T, et al.Technical and economical comparison of subsea active heating technologies[C]//Offshore Technology Conference, Kuala Lumpur, Malaysia, 2014: OTC-24711-MS.

|

| [5] |

刘国锋, 李鑫, 魏澈. 海底管道电加热技术研究[J]. 自动化应用, 2015(6): 3-4. LIU G F, LI X, WEI C. Research on electric heating technology of submarine pipeline[J]. Journal of Automation, 2015(6): 3-4. DOI:10.3969/j.issn.1674-778X.2015.06.002 |

| [6] |

刘海超, 相政乐, 吕喜军, 等. 海底单层保温管线总传热系数分析[J]. 管道技术与设备, 2011(5): 14-16. LIU H C, XIANG Z L, LÜ X J, et al. Analysis of total heat transfer coefficient of submarine single-layer insulation pipeline[J]. Plumbing Technology and Equipment, 2011(5): 14-16. DOI:10.3969/j.issn.1004-9614.2011.05.006 |

| [7] |

全国标准化技术委员会.电缆型号规格: GB/T 12706.2-2002[S].北京: 中国标准出版社, 2002. National Committee of Standardization Administration of China. Cable model specification: GB/T 12706.2-2002[S]. Beijing: Standards Press of China, 2002. |

| [8] |

全国电线电缆标准化技术委员会.电缆外护层: 第2部分: 金属套电缆外扩层: GB/T 2952.2-2008[S].北京: 中国标准出版社, 2008. National Committee of Standardization Administration of China. Cable outer sheath: GB/T 2952.2-2008[S]. Beijing: Standards Press of China, 2008. |

| [9] |

曹红奋, 梅国梁. 传热学:理论基础及工程应用[M]. 北京: 人民交通出版社, 2004. CAO H F, MEI G L. Heat transfer:theoretical basis and engineering application[M]. Beijing: China Communications Press, 2004. |

| [10] |

余华兵, 康士廷, 胡仁喜. FLUENT 14.5流场分析从入门到精通[M]. 北京: 机械工业出版社, 2014. YU H B, KANG S T, HU R X. FLUENT 14.5 flow field analysis from entry to proficiency[M]. Beijing: Mechanical Industry Press, 2014. |