2. 北京石油机械有限公司;

3. 中国石油勘探开发研究院

2. Beijing Petroleum Machinery Co., Ltd.;

3. Research Institute of Petroleum Exploration & Development, CNPC

0 引言

预置电缆式智能分层注水技术在油田的推广,实现了注水井测调工艺免下仪器,提高了注入稳定性和测试效率,同时解决了因测试遇阻卡引起的重复作业问题,实现了分层注水井的智能调配[1]。该技术采用单芯铠装电缆供电及通信,井下有缆数字式配水器与过电缆封隔器采用油管外预置铠装电缆相连接,根据需求设定分层配注量,通过地面控制器与井下有缆数字式配水器进行双向通信,对井下分层流量进行自动测调,地面实时监测和存储井下压力、流量及温度等参数[2]。分注井测井电缆是测井生产系统中重要的组成部分,电缆的安装和维护质量直接影响到测井作业的生产效率和稳定性,其中主要的维护工作是对电缆接头进行封装。接头部分是井下电缆发生故障的高频区域,所以电缆接头密封成为了电缆密封作业的首要任务,其密封保护质量直接影响整个测井系统的工作稳定性。目前的解决措施及存在的问题如下:

(1) 测井电缆接头部分传统的保护方法是使用热缩管多层密封处理,通过热塑管包覆,一般会包覆3到5层,然后用热吹风加热后使热塑管受热紧缩后包裹住电缆破损处或电缆接口而实现密封。为了提高电缆的密封质量和抗拉强度,还需在包覆段安装一段密封钢管进行二次保护。传统密封工艺既耗时又耗力,成本较高,整个作业工艺相对复杂,要求操作人员具备一定的生产经验。

(2) 热缩管在井下环境势必存在热胀冷缩现象,由此产生的应力会对测井电缆接头部分造成一定损害,且随着系统运行时间的延长,隐患会逐渐加大。同时,油田井下温度高(100~150 ℃)、压力大(15~60 MPa),充满具有腐蚀性的聚合物,恶劣的使用环境会加速热缩管的老化,缩短产品的使用寿命。

(3) 使用热缩管密封,如果接头部分需要查障或更换,必须使用工具将其剖开,整个操作过程对施工人员的要求要高于初装测井电缆系统对人员的要求,而且,如果残留在电缆上的热缩管材料不完全剔除,还会影响之后的密封效果。在查障和接头更换完之后,还需要使用新的热缩管重新保护接头部分,增加了维护成本和库存管理的负担[3]。

针对上述有关分注井测井电缆存在的问题,笔者提出一种基于柱塞式挤出机的油田分注井测井电缆室内塑封装置,本装置以测井电缆绝缘层材料——聚全氟乙丙烯树脂(FEP)为补胶原料,采用半人工式包覆补胶工艺来对分注井测井电缆破损处和电缆接头处进行密封保护。

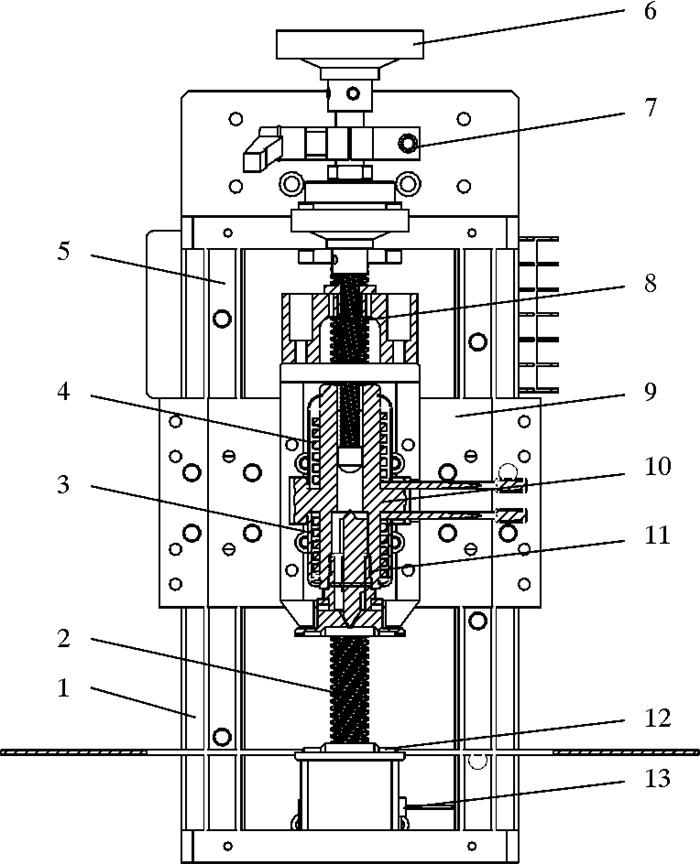

1 技术分析 1.1 系统结构由于分注井测井电缆塑封装置体积较小,为了保证物料的存储量,装置采用了柱塞式挤出机结构,将储料筒与热流道设计为一个整体,大大简化了注塑结构。本装置主要包括驱动装置、注塑包胶装置以及注塑包胶装置对应的锁模装置,其结构如图 1所示。

|

| 1 —机体;2—丝杠;3—下加热圈;4—上加热圈;5—滑轨;6—驱动手轮;7—锁紧件;8—柱塞螺杆;9—滑动平台;10—热嘴;11—注射头;12—电缆塑封接头;13—加热模具。 图 1 分注井测井电缆室内塑封装置结构图 Fig.1 Structure drawing of the indoor plastic sealing device for well logging cable in injection well |

1.1.1 驱动装置

驱动装置主要由机身、丝杠、驱动手轮、滑动基座、固定滑轨、滑块及滑动面板等组成,机身采用C形单臂式结构,便于测井电缆的取放。丝杠贯穿于机身中部,与滑动基座配合驱动滑动平台在固定滑轨上滑动。滑动平台上装有注塑包胶装置。作业时,丝杠由驱动手轮驱动,滑动基座在丝杠的驱动下沿滑轨做直线往复运动。

1.1.2 注塑包胶装置注塑包胶装置包括安装架、支架、加热流道、加热圈、注射头及柱塞螺杆等部件。物料通过漏斗状进料口进入加热流道,在加热圈的作用下物料在加热流道内胶化直至呈熔融状,通过转动柱塞螺杆手轮使柱塞螺杆在送料流道中前进,并使柱塞螺杆活塞推动物料进入模具腔内填充。

1.1.3 锁模装置锁模装置主要包括锁紧机构,由锁紧件和锁紧螺栓组成,设置于丝杠顶部、驱动手轮下面,锁紧件固定在机身上,在整个修复过程中通过锁模装置防止丝杠回转,从而保证了上下模具间的合模压力稳定不变。

测井电缆塑封装置在作业时,物料倒入漏斗状进料口,转动驱动手轮,通过丝杠传动将注塑包胶装置沿着导轨向下移动,直至上下模具紧密贴合,此时拧紧锁紧螺栓,使锁紧件锁紧丝杠,保证模具间具有一定的压力。转动柱塞螺杆手轮,使活塞头推动物料分别经过预热流道、加热流道挤入模具腔内包胶成型。

1.2 工作原理FEP是四氟乙烯和六氟丙烯的共聚物,具有同聚四氟乙稀树脂同等的特性,同时还具有优秀的电气、力学和化学特性。然而,与其他工程塑料相比,FEP最大的问题是自身的流动性较低,填充性差。

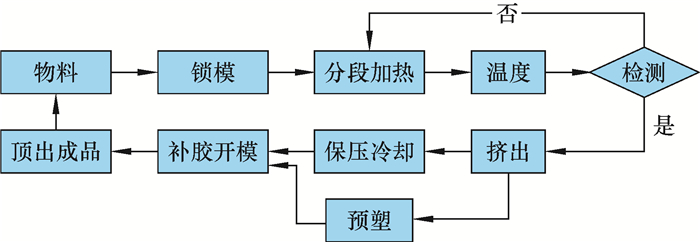

为保证FEP的流动性,分注井测井电缆塑封装置工作时,先将FEP粒状物料置于塑封装置的漏斗内,然后将物料挤入温度265~330 ℃的预热流道内,对物料预热处理。再将FEP物料挤入注塑机350~380 ℃的加热流道内,对物料加热处理。最后将熔融状态的物料挤入模具加热腔(加热腔温度为335 ℃)内,将腔内的电缆接头处包胶封装,经过保温冷却工艺后即成。该装置采用3段加热,实现了FEP物料在塑封装置流道内的温度控制,提高了FEP物料的流动性,保证了测井电缆维护处的包胶质量,有效解决了FEP物料硬质材料常规注塑挤出方法下流动性差的问题,同时解决了油田修复破损电缆手段单一、低效的问题。图 2为分注井测井电缆室内塑封装置工艺流程。

|

| 图 2 分注井测井电缆室内塑封装置工艺流程 Fig.2 Process flow of the indoor plastic sealing device for well logging cable in injection well |

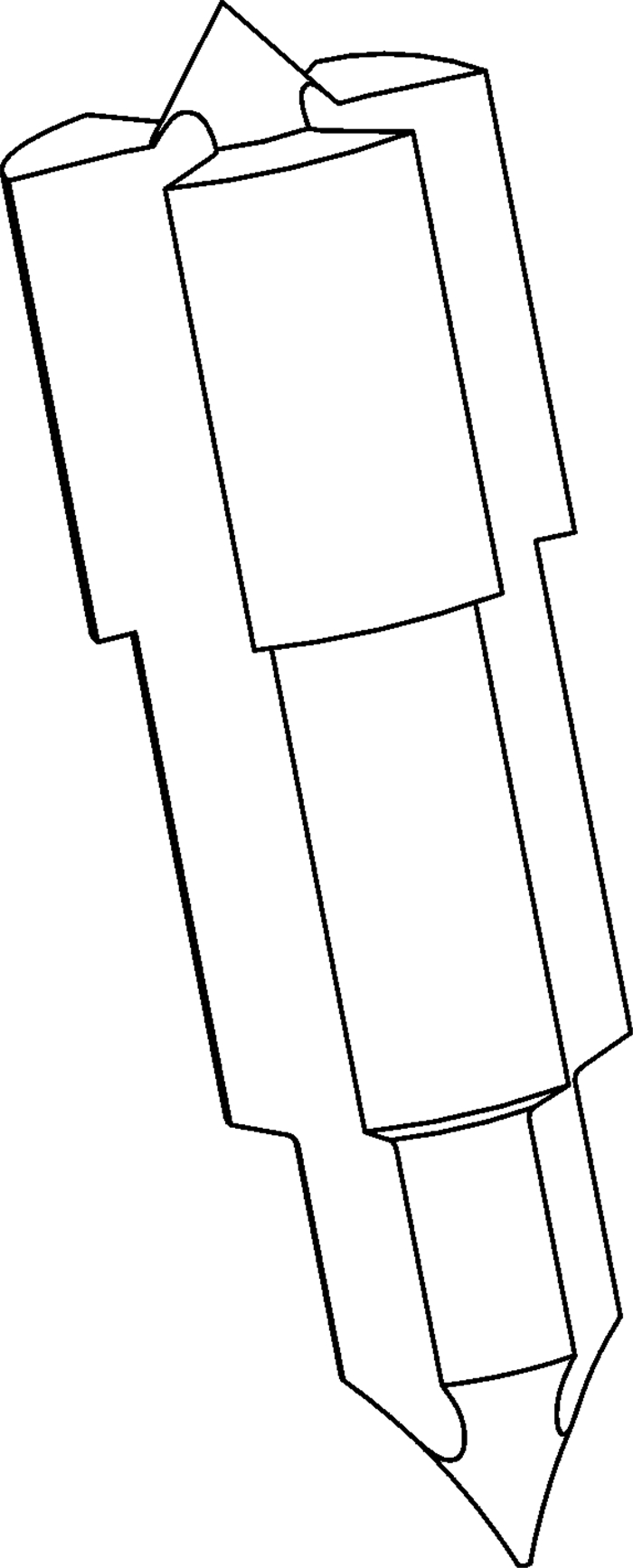

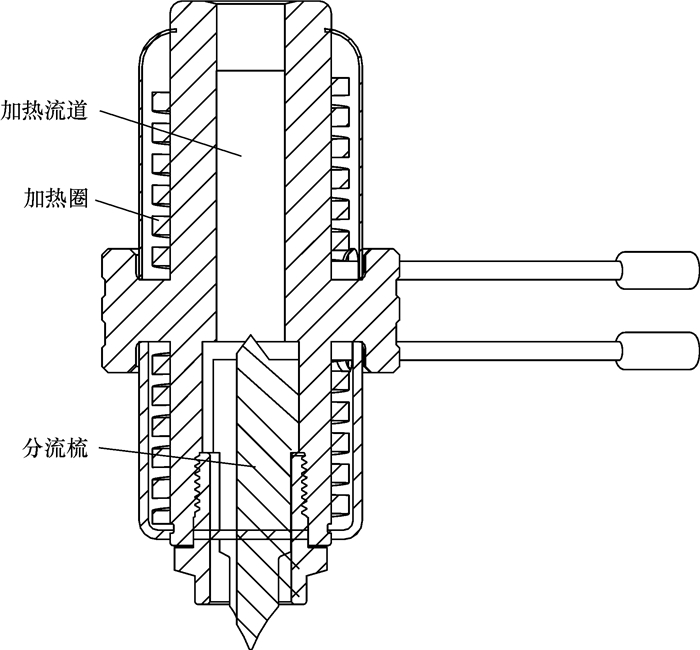

1.3 主要部件设计计算 1.3.1 分流梳的设计

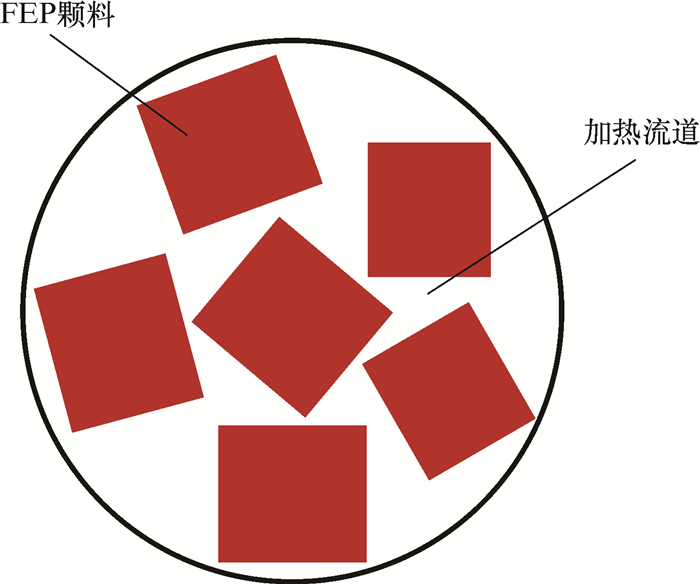

分注井测井电缆室内塑封装置选用柱塞式挤出机结构,FEP颗粒在料筒内受热塑化后,黏度仍然很大,在柱塞的平移推动下,会导致同一截面料流流速不均匀,越靠近流道内壁流动速度越快,同时柱塞式结构中料流的温度分布也不均匀,越靠近流道内壁温度越高。

为解决上述问题,装置在流道后部设有分流梳。分流梳是一个两端都呈流线型的圆锥体,包括三个分流道,如图 3所示,以其凸出的棱片为支撑,固定在加热流道内柱塞行程终点的前端,将熔料摊分成5~10 mm厚的薄层,减少了料层之间的速度差异。同时,通过金属棱片的传热,使流道中央部分也有一定的热量供应,这样一来,穿过的塑料既能均匀受热,又缩短了升温时间。分流梳还有一个作用,就是增大对塑料的剪切力,使其黏度下降,提高塑化程度[4]。

|

| 图 3 分流梳示意图 Fig.3 Schematic diagram of the split comb |

1.3.2 加热流道设计

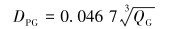

FEP可加工温度区域窄,加热时物料易分解,放出有毒性和腐蚀性挥发物,所以热嘴材料选用了耐腐蚀性能强的镍基合金钢[5]。热嘴的进料口直径DPG是热嘴设计的主要参数,计算式为:

|

(1) |

式中:QG为进料口中体积流率,cm3/s。

流率是指浇注系统中的熔体体积流率,由注射时间决定[6],计算式为:

|

(2) |

式中:w为塑件的质量,g;t为注射时间,s;v为熔体在流道中的比容积,cm3 /g。

笔者通过自动型测试方法[7]直接得到QG=153.42 cm3 /s,代入式(1)得DPG≈2.5 mm。

文中的FEP原料为颗粒状固体,几何尺寸为3.5 mm×3.0 mm×1.0 mm。为了提高料流在加热流道中的传热效率,加热流道的截面选用如图 4所示,截面直径为11 mm,最大程度地减小了截面积,尽可能地保证每颗原料与加热壁面接触。位于中心位置的颗粒由于受到周围所有颗粒的热传递,所以也能高效地受热塑化。

|

| 图 4 加热流道截面图 Fig.4 Sectional view of heating flow channel |

图 5为热嘴的结构图。热嘴中加热流道的长度根据装置中物料的存储量决定,本装置设定的存储量能够完成对电缆连续5次塑封作业,所以有:

|

| 图 5 热嘴结构图 Fig.5 Hot nozzle structure |

|

(3) |

式中:V1为单位塑封接头所需熔体体积,mm3;n为塑封次数;rm为加热流道截面半径,mm;Lp为加热流道长度,mm。

1.3.3 加热圈设计笔者选用铜式加热圈,加热圈外部为不锈钢材料,内部为黄铜,有助于解决加热圈加热状态下受热向外膨胀与热嘴之间产生间隙的问题[8]。

加热圈的加热功率Q主要分为启动功率和恒温功率[9],即:

|

(4) |

式中:Qq为启动功率,W;Qc为恒温功率,W。

启动功率Qq又由升温功率Q1和散发功率Q2组成,作用分别是将加温热流道本身材料从室温T1(20 ℃)加热到工作所需温度T2(380 ℃)和弥补在此过程中消耗的热量,所以有:

|

(5) |

升温功率Q1的计算式为:

|

(6) |

式中:c为热嘴材料比热容,kJ/(kg·℃);M为热嘴质量,kg;t1为加热时间,s。

取c=0.45 kJ/(kg·℃)、M=0.062 kg、t1=4 800 s,由式(6)可得Q1=20.9 W。考虑到升温过程中温度会不断变化,所以理论上计算Q2较为困难,故选取了恒温功率作为参考,然后乘以一个系数作为Q2。

|

(7) |

式中:K为散热系数。

恒温功率是指维持热嘴工作温度所需要的功率,由热传导功率Qd、热辐射功率Qf和热对流功率Ql组成。

|

(8) |

|

(9) |

式中:ΔT为热嘴与模具温差,℃;A为热嘴与模具接触面积,cm2;λ为导数系数,W/(cm·℃);δ为隔热板厚度,cm。

|

(10) |

式中:A1为除与模具接触的其余热嘴表面积,cm2;ε为热嘴的辐射系数;qh为黑体在所达温度时单位面积的热辐射损失,W/cm2。

|

(11) |

式中:η为对流热损失的修正系数;αl为对流热损失散热系数,W/cm2。

将ΔT=50 ℃、A=4.03 cm2、λ=37.1 W/(cm·℃)、δ=0.3 cm、A1=95.39 cm2、qh=1.22 W/cm2、ε=0.16、η=1、αl=0.124 W/cm2代入式(9)~式(11)中,求得Qd=249.2 W、Qf=18.6 W、Ql=11.8 W。根据式(8)求得Qc=279.6 W。K的取值范围为0.55~0.65,文中选用0.55,由式(7)得到Q2=153.8W,进一步得到Qq=174.7 W。最终求得Q=454.0 W。本装置加热圈加热功率最后选用了460.0 W的加热圈。

加热圈为本装置温控系统的执行部分,装置采用基于PLC的PID模糊控制原理,通过对电流控制实现了对加热流道温度的实时控制,温度调控范围为0~450 ℃,具有很好的鲁棒性和自适应能力[10]。加热圈的热功率为200.0 W,温控系统可实现对加热圈50.0~3 600.0 W的调节。

1.4 主要设计参数整套设备质量:12 kg;

修复作业时间:20 min;

温控器工作电压:85~250 V;

加热功率:660 W;

理论注射容量:8 cm3;

挤出压力:1.0 MPa;

温控器控制范围:0~500 ℃;

温度测量误差范围:±0.5%;

温控器使用环境温度:-30~55 ℃;

开模行程:30 mm;

加热时间:10 min;

保温时间:2 min;

冷却时间:5 min。

2 关键技术及创新点 2.1 包覆补胶工艺采用包覆补胶工艺对测井电缆进行塑封保护,代替原先的热缩管密封工艺,将壁厚为1 mm的FEP套管包覆在塑封电缆接头两端绝缘层周围,成功克服了热补胶工艺易将电缆接头两端电缆绝缘层烫坏的缺点。该工艺既融合挤压成型工艺优点,实现封装处快速成型,又具有热补胶工艺特点,实现绝缘层与物料熔融密封,可大大提高密封质量,显著延长电缆维护处的使用寿命和电缆封装的更换周期,同时该装置简化了封装工艺,降低了修复成本,提高了电缆利用率。

2.2 多段式温度控制为了改善FEP的热流动性,该装置的加热系统采用了预热-加热-保温三段式加热,温度控制系统采用了模糊自适应式PID控制,能够实时精准地对加热流道温度进行调节,实现FEP从塑化到填充过程中始终保持较好的流动性。

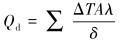

3 室内试验利用研制的分注井测井电缆室内塑封装置对电缆接头进行了室内(室温20 ℃)试验。试验台如图 6所示,主要针对两芯对置式电缆接头进行了注塑封装。试验时,首先对测井电缆接头处进行清洁处理,用铁锉对单芯钢铠电缆接头处打磨,使电缆绝缘层破损处裸露出来,将电缆破损绝缘层剔除后将内芯对接。为防止模具腔两端电缆被高温模具烫坏,将模具腔两端处的电缆用壁厚为1 mm的FEP套管保护。然后将电缆接头置于塑封装置模具腔内,最后通过塑封装置完成接头的密封工艺。为检测测井电缆塑封装置的修复质量,分别对测井电缆的修复接口进行力学性能试验、耐腐蚀性试验以及加压试验。试验结果表明:该塑封装置能很好地满足生产现场对深井测井电缆的维护要求,高效节能。整个修复过程操作简便,减少了传统修复工艺带来的不便,非常适合在油田全面推广。

|

| 图 6 室内塑封装置试验台 Fig.6 Indoor test bed for plastic sealing device |

3.1 塑件分析

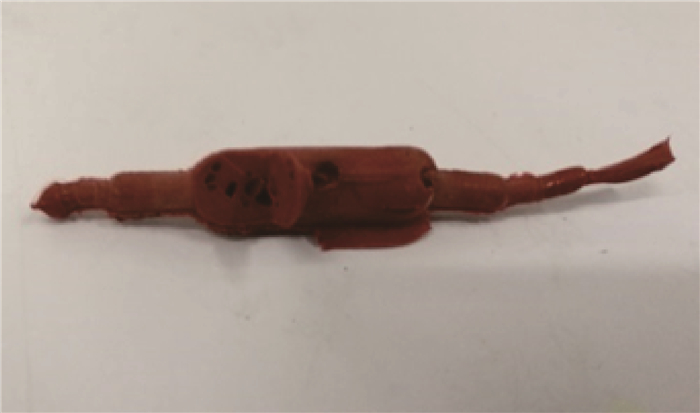

通过该装置生产的塑件外形简单,便于填充。密封处外形为圆柱形,直径为8 mm,长度约40 mm,如图 7所示。根据生产需要,对塑件表面粗糙度提出要求,不允许有变形,不允许留有浇口凹陷,防止在使用过程中产生应力损坏电缆。

|

| 图 7 塑件试验样品 Fig.7 Plastic parts test sample |

3.2 试验注意事项 3.2.1 挤出温度

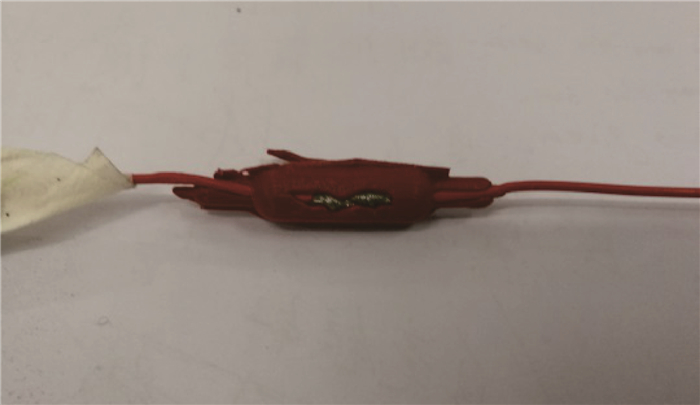

FEP树脂在塑化加热过程中若温度较低,则热流动性会很差,不但会导致塑封装置挤出物料困难,而且使塑件产生熔接痕或气孔等缺陷,如图 8所示。相反,若温度偏高,会使塑件产生飞边黏模变色等缺陷,并且温度过高容易导致材料分解。应严格控制挤出温度,本装置在作业时,加热流道系统温度控制在365~380 ℃,其加热流道的喷嘴温度应控制在375 ℃左右。

|

| 图 8 塑件产生气孔 Fig.8 Air holes in plastic parts |

3.2.2 挤出压力

FEP熔料黏度较大,当挤出压力过大时,熔料与型腔面摩擦作用强烈,易造成黏模,如图 9所示,使脱模困难,甚至顶穿;压力稍小时,熔料固化后,塑件易于脱模,但塑件表面往往会出现雾化痕迹,影响塑件质量。所以,生产中以不影响脱模为原则而使用较高的挤出压力[11]。

|

| 图 9 黏模 Fig.9 Sticking mold |

3.2.3 模具温度

图 10为模具温度过低导致物料黏度骤增,进而导致物流进入模具腔内无法与电缆绝缘层材料融合,出现线芯未熔接的现象。

|

| 图 10 线芯未熔接 Fig.10 Failed wire core welding |

为了保证熔料能够较好地填充满模具腔,需要保证模具腔内的温度保持在330 ℃左右,防止FEP因温度降低,进而导致其热流动性降低影响封装质量。

4 结论(1) 室内试验结果表明,分注井测井电缆室内塑封装置能够在正常生产的情况下,完成对测井电缆接头的补胶密封作业,并且通过了对电缆修复处的压力、温度、耐腐蚀性以及力学性能的测试试验。

(2) 分注井测井电缆室内塑封装置直接将电缆绝缘层材料包覆在电缆内芯上,避免了油田电缆修复作业中热缩管与绝缘层不融的情况;同时使用具有优秀的物理和化学性质的FEP作为包覆补胶材料,降低了测井电缆室内接头破损概率,延长其使用寿命。

(3) 与传统的热缩管塑封工艺相比,使用分注井测井电缆室内塑封装置缩短了对电缆的维护时间,提高了封装质量,有效地提高了注水井测井作业系统的生产效率,实用性强,非常适合在油田推广。

| [1] |

李东雷. 预置电缆智能分层注聚合物技术的研究与应用[J]. 石油机械, 2016, 44(10): 93-96. LI D L. Intelligent layered polymer injection technology with preset cable[J]. China Petroleum Machinery, 2016, 44(10): 93-96. |

| [2] |

胡改星, 巨美歆, 于九政, 等. 油管内对接井下电缆湿接头的研制与应用[J]. 石油机械, 2017, 45(7): 68-71. HU G X, JU M X, YU J Z, et al. Development and application of downhole cable wet connector in tubing[J]. China Petroleum Machinery, 2017, 45(7): 68-71. |

| [3] |

林旻. 天馈线接头密封保护解决方案[J]. 电信技术, 2007(9): 105-106. LIN M. Solution for sealing protection of antenna feeder joint[J]. Telecommunications Technology, 2007(9): 105-106. DOI:10.3969/j.issn.1000-1247.2007.09.024 |

| [4] |

马建广. 柱塞式注塑机采用分流梳的原理浅析[J]. 职业, 2013(2): 133. MA J G. Principle analysis of split comb used in plunger injection moulding machine[J]. Occupation, 2013(2): 133. |

| [5] |

徐洪, 杨永祥. 聚全氟乙丙烯(FEP)性能与成型方法和应用[J]. 有机氟工业, 2009(3): 31-35. XU H, YANG Y X. Properties, forming method and application of polyperfluoro ethylene propylene (FEP)[J]. Organo-Fluorine Industry, 2009(3): 31-35. |

| [6] |

翁格尔. 热流道技术[M]. 北京: 化学工业出版社, 2008. UNGER P. Hot runner technology[M]. Beijing: Chemical Industry Press, 2008. |

| [7] |

姚汉梁. 塑料熔体(质量、体积)流动速率及熔体密度的测定[J]. 工程塑料应用, 1999(10): 21-23. YAO H L. Determination of the plastics melt(mass volume) flow rate and the melt density[J]. Engineering Plastics Application, 1999(10): 21-23. |

| [8] |

刘颖. 程业:节能专利产品"热咀铜式加热圈"[J]. 国外塑料, 2011, 29(5): 76. LIU Y. Chengye:energy-saving patented product "hot-nozzle copper heating ring"[J]. World Plastics, 2011, 29(5): 76. |

| [9] |

苏娟华. 注射模热流道喷嘴加热功率的计算[J]. 洛阳工学院学报, 1995, 16(4): 66-69. SU J H. Calculation of heating power of hot runner nozzle in injection mold[J]. Journal of Luoyang Institute of Technology, 1995, 16(4): 66-69. |

| [10] |

王斌.塑料挤出机温度自动系统的研究[D].大庆: 大庆石油学院, 2007. WANG B. Research on temperature automation system of plastic extruder[D]. Daqing: Daqing Petroleum Institute, 2007. |

| [11] |

曾天文, 陆宇立. 大浇口注射模改造热流道技术[J]. 模具制造, 2014, 14(1): 52-56. ZENG T W, LU Y L. Hot runner technology for edge gate injection mold[J]. Die & Mould Manufacture, 2014, 14(1): 52-56. DOI:10.3969/j.issn.1671-3508.2014.01.013 |